Технологічні методи виготовлення заготовок деталей машин

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

СУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГІЇ МАШИНОБУДУВАННЯ

ОБОВ’ЯЗКОВЕ ДОМАШНЄ ЗАВДАННЯ

З КУРСУ

„ТЕХНОЛОГІЧНІ МЕТОДИ ВИГОТОВЛЕННЯ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН”

Виконав .

Перевірив .

Варіант 10

Група ТМ-41

РЕФЕРАТ

1 Технологічність конструкцій заготовок. Оцінка технологічності. Основні поняття. Рекомендації до забезпечення технологічності конструкцій заготовок.

2 Штампування поковок на горизонтально-кувальних машинах. Номенклатура поковок, одержуваних на ГКМ. Точність поковок.

ЗМІСТ

1 Технологічність конструкцій заготовок. Оцінка технологічності. Основні поняття. Рекомендації до забезпечення технологічності конструкцій заготовок

2 Штампування поковок на горизонтально-кувальних машинах. Номенклатура поковок, одержуваних на ГКМ. Точність поковок

Перелік використаної літератури

1 Технологічність конструкцій заготовок. Оцінка технологічності. Основні поняття. Рекомендації до забезпечення технологічності конструкцій заготовок

Пiд технологічністю конструкції виробу розуміють сукупність його властивостей, які визначають відповідність даної конструкції оптимальним витратам для його виготовлення, експлуатацію та ремонт для заданих показників якості, обсягу випуску та умов виконання робіт.

Якість виробу поряд з технологічністю конструкції характеризується також його функціональністю, тобто здатністю виробу реалізувати свою основну функцію, надійністю, ергономічністю, естетичністю, економічністю, безпечністю та екологічністю. Всі перелічені складові якості виробу зумовлені його конструктивною будовою, матеріалом і визначають технологічність конструкції в цілому. Функціональність виробу — відповідність виробу умовам реалізації його основних функцій за призначенням. Надійність (безвідмовність, довговічність, ремонтоздатність, схоронність) характеризує здатність виробу зберігати задану якість і виконувати певні функції в умовах його використання, обслуговування, рекситу, зберігання та транспортування протягом заданого часу. Ергономічність виробу — це здатність його функціонувати у системі людина—виріб. Під естетичністю виробу розуміють його художньо-конструкторське оформлення, що відповідає сучасним вимогам. Безпечність виробу повинна задовольняти вимоги безпеки праці в процесі його виготовлення, транспортування, зберігання, технологічного обслуговування, ремонту та утилізації. Екологічність виробу характеризує рівень шкідливих дій, що виникають під час його виробництва, експлуатації та ремонту, на довкілля.

Технологічність конструкції виробу характеризує можливість його виготовлення, експлуатації та зберігання за умов використання наявних у виготовлювача та споживача виробу трудових, матеріальних, енергетичних та інших ресурсів. Будь-який виріб повинен бути технологічно раціональним для заданих конкретних умов підготовлення його виробництва, виготовлення, експлуатації та ремонту. Ці вимоги слід знати конструктору до початку розроблення конструкції виробу.

Конструювання заготованки та деталі органічно поєднані між собою, тому у більшості випадків креслення деталі містить також основні технологічні вимоги до заготованки та способи її виготовлення. Конструктор чи технолог, створюючи конструкцію та креслення деталі, одночасно задає вимоги до заготовки, а подекуди визначає i спосіб її виготовлення. Крім цього, згідно з вимогами державних стандартів, слід забезпечити технологічність деталей. Це стосується також у конструкціях вузлів, агрегатів і машин. Форма та розміри заготовки значною мірою впливають як на технологію її виготовлення, так і на наступні оброблення. Точність розмірів і форми заготовки здебільшого визначає трудомісткість виготовлення та вартість готового виробу (деталі). Форма, розміри, стан поверхонь і поверхневих шарів заготовки можуть істотно впливати на обсяг подальшого її оброблення. Тому більшість заготовок піддають попередньому обробленню, яке полягає в тому, щоб забезпечити їхню технологічність для наступного механічного оброблення па металорізальних верстатах. До такого оброблення належать зачищення, виправлення, розрізування, центрування, термічне оброблення тощо. Особливого значення набуває попереднє оброблення заготовок в умовах автоматизованих і гнучких виробництв.

Забезпечення технологічності заготовок зводиться до виконання таких правил: конструкція деталі повинна бути або повністю стандартною (типовою), або складатись зі стандартних елементів (частин); деталі при можливості слід виготовляти зі стандартних заготовок (прокату, виливків, кованок, пресованих заготовок); базові поверхні мають забезпечувати точність розташування та закріплення заготовок у процесі їх оброблення, контролю та вимірювання; під час виготовлення деталей повинні виконуватись стандартні (типові, групові) технологічні процеси.

Оцінка технологічності заготовок

Технологічність виробу (заготовки, деталі) визначається матеріалом, геометричною формою, розмірами та їх точністю, якістю поверхонь, заданими фізичними та механічними властивостями. Оцінка технологічності деталей може бути якісною та кількісною. Для якісної оцінки альтернативні вирішення конструкції деталі розрізняють тільки як ліпші чи гірші, або прийнятні чи неприйнятні за технологічністю для заданих умов. Критеріями порівняння технологічності конструкції деталі вважають простоту конструкції, форму, розміри та шорсткість поверхонь, їх допустимі відхилення, розміри базових поверхонь, доступність для виготовлення та механічного оброблення поверхонь, жорсткість і можливість забезпечити необхідну стійкість до жолоблення в процесі термічного оброблення, довжину та технологічну доцільність розмірних ланцюгів.

Кількісну оцінку технологічності

виконують для заданих умов за параметрами

технологічності або за відносними чи

абсолютни

ми

коефіцієнтами, які визначають за

прийнятою методикою. До загальних

показників технологічності конструкції

виробу належать матеріаломісткість,

енергомісткість, трудомісткість,

технологічна вартість виробу у

виготовленні, експлуатації та ремонті.

ми

коефіцієнтами, які визначають за

прийнятою методикою. До загальних

показників технологічності конструкції

виробу належать матеріаломісткість,

енергомісткість, трудомісткість,

технологічна вартість виробу у

виготовленні, експлуатації та ремонті.

Достовірну оцінку технологічності конструкції виробу можна отримати розрахунковим методом, що являє собою сукупність прийомів, за допомогою яких визначають і порівнюють числові значення показників технологічності виробу та відповідних базових показників. Результатом кількісної оцінки є формування цільової функції та алгоритму забезпечення технологічності виробу. Для цього застосовують абсолютний, відносний та різницевий способи оцінки технологічності за результатами визначення таких показників:

абсолютний показник

відносний показник

різницевий показник

Відходи складаються з суми витрат матеріалу на вигорання металу, облой, прибутки, ливникову систему, а також витрати матеріалу вихідних заготовок, зумовлені некратністю розмірів заготовки та використовуваного прокату (прутка, листа, стрічки, штаби тощо). Відходи матеріалу, утворені припусками на механічне оброблення та напусками, є складовою частиною маси заготовки.

Рекомендації для забезпечення технологічності конструкцій заготовок

У процесі конструювання виробу (деталі, заготовки) розглядають можливість максимального спрощення її конструкції; заміни матеріалу на дешевший та доступніший; створення раціональних форми та розмірів, що полегшує процеси оброблення та забезпечує достатню якість (міцність, жорсткість); зменшення кількості та довжини оброблюваних поверхонь; проставляння розмірів з мінімальною довжиною розмірних ланцюгів; забезпечення мінімального жолоблення під час термічного оброблення та достатніх розмірів базових поверхонь. На основі викладених вимог до технологічності деталей машинобудування дають такі поради конструктору: оброблювані поверхні не повинні бути суцільними та довгими; оброблювані поверхні потрібно розташовувати в одній площині (чи поверхні); в східчастих отворах найбільш точну поверхню слід робити наскрізною; для свердління отворів треба забезпечити можливість нормального (під прямим кутом до поверхні) входу та виходу свердла; уникати глухих отворів і розміщення осей отворів під гострими кутами; конструкція заготовки має забезпечувати простоту рознімання форми; поверхні, перпендикулярні до площини рознімання форми, мають допускати технологічні нахили; товщина стінок повинна бути однаковою, з плавними переходами; деталі повинні мати мінімальну кількість поверхонь, що потребують оброблення різанням; припуски та напуски повинні бути мінімальними; форма деталі має забезпечувати можливість надійного її базування та закріплення на операціях механічного оброблення, а також наскрізного оброблення її поверхонь з мінімальною кількістю переходів і установів; оброблювані поверхні слід робити достатньо доступними та уніфікованими з урахуванням оброблення їх мінімальною кількістю інструментів.

Крім цих рекомендацій та порад конструктор враховує ще й рекомендації для забезпечення технологічності заготовок, з яких виготовляють деталі чи готові вироби.

Технологічність виливків забезпечується добором матеріалу та способу їх отримання, простотою форми, мінімальною кількістю шишок та жеребійок, відсутністю зовнішніх шишок і знімних частин, можливістю виконати внутрішні порожнини без шишок або з наявністю достатньої кількості вікон у стінках виливка для закріплення шишок.

Співвідношення габаритних розмірів виливків, товщин стінок, радіусів заокруглень та нахилів, мають бути в межах рекомендованих нормативами значень, а їх конструкція повинна допускати машинне формування, використання сталих ливарних форм, стандартних опок тощо.

Технологічність кованок, шо виготовляються вільним куванням та штампуванням, забезпечується відповідністю розмірів і маси кованок до можливостей заводського устаткування та спорядження, співвідношенням розмірів кованок до вимог стандартів; простотою їх форми; мінімальною кількістю штампувальних рівчаків, потрібних для її виготовлення; можливістю використання універсальних і складаних штампів; відсутністю різких переходів між окремими поверхнями, потовщень тощо.

Технологічність зварюваних заготовок забезпечується відповідністю матеріалів окремих частин заготовок до вимог зварюваності та отримання найменших внутрішніх напружень, узгодженістю конструкцій та розмірів зварюваних швів з вимогами технологічних інструкцій, мінімальною кількістю швів з накладанням матеріалів, мінімальною довжиною швів, надійністю взаємного базування окремих частин заготовки у процесі зварювання, вільним доступом до місць зварювання, можливістю використання автоматичного зварювання.

2 Штампування поковок на горизонтально-кувальних машинах. Номенклатура поковок, одержуваних на ГКМ. Точність поковок

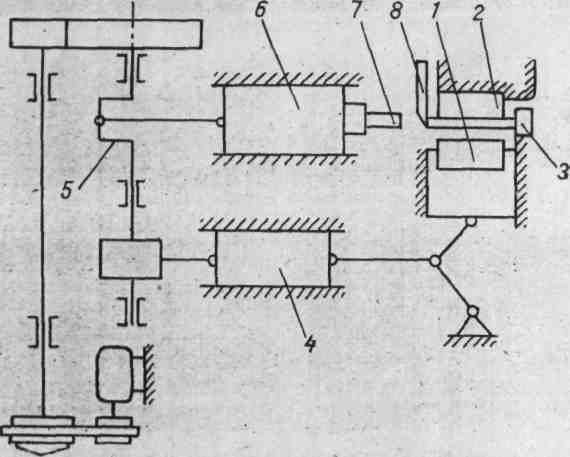

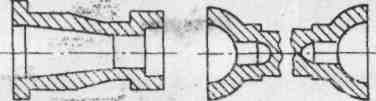

Рис. 11.14. Схема ГКМ

Особливістю горизонтально-кувальних машин (ГКМ) є використання в їх конструкціях кривошипно-шатунних механізмів і наявність двох площин рознімання штампа: однієї — в самій матриці, другої — між матрицею та пуансоном (рис. 11.14).

У рознімній матриці можна затискати вихідні заготованки різної форми, що дає змогу відмовитись від штампувальних нахилів та облою. ГКМ часто застосовують для виготовлення кованок, що не вимагають деформування металу по всій довжині, чи для виконання кінцевої операції штампування кованок, виготовлених на іншому устаткуванні, наприклад, висаджування фланця на колінчастих і багатосхідчастих валах. На ГКМ виготовляють кованки за один чи декілька переходів з прокату або окремих вихідних заготовок. У разі потреби отримують потовщення з обох боків кованки.

Штампи для ГКМ складаються з матриці та пуансона. Затискним рівчакам надають овального перетину чи роблять їхні поверхні рифленими, що забезпечує надійне закріплення заготовок під час їх штампування. За призначенням пуансони можуть бути формувальними, пробивальними, прошивальними та обрізувальними, а за конструкцією — суцільними та складаними.

Перевагами ГКМ є висока продуктивність устаткування, можливість виготовлення кованок з отворами без перетинок, без штампувальних нахилів, порівняно складної форми, висока придатність до механізації та автоматизації виробничих процесів штампування кованок тощо. Наприклад, ГКМ з горизонтальною площиною рознімання матриці добре узгоджуються з автоматичними маніпуляторами, що дає змогу використовувати їх для створення гнучких автоматизованих виробничих систем.

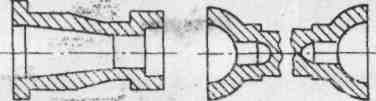

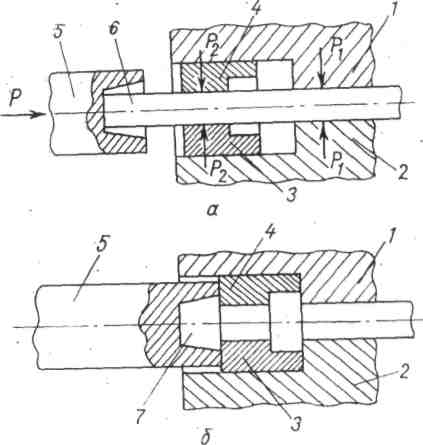

Недоліками штампування кованок на ГКМ є обмежена кількість їх форм (здебільшого — це тіла обертання) та потреба у використанні як вихідних заготовок точного прокату, а також підвищені витрати матеріалу за рахунок хвостовиків для закріплення заготовок у матриці. Кованки, виготовлені на ГКМ, зображені на рис. 11.15. Максимальні зусилля штампуванню на

ГКМ 5...125 МН, найбільший діаметр оброблюваних прутків — до 270 мм, робочий хід повзуна — 200...700 мм, кількість робочих ходів за хвилину — 20...95.

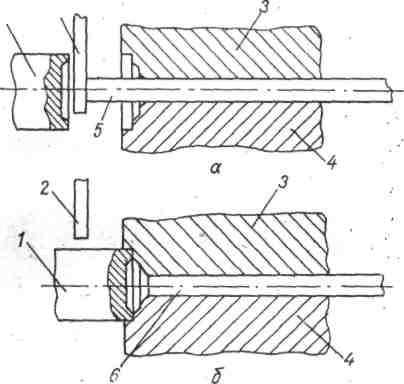

На ГКМ виконують штампування відкрите, закрите та штампування витискуванням . Типовим ТП штампування на ГКМ є багаторівчакове висаджування у закритих штампах (рис. 11.16) з прутка. На ГКМ штампують також окремі заготовки «в торець». Під час повздовжнього штампування на молотах і КГШП попередніми технологічними переходами є осаджування вихідних заготовок для забезпечення їх стійкості. У разі застосування ГКМ внаслідок надійного затискання прутка стійкість заготовок зростає, що дає змогу відмовитись від операції осаджуванця.

Рис. 11.16. Стадії виготовлення (а, б) заготовок клапанів на ГКМ:

1 — пуансон; 2 — упор; З, 4 — частини рознімної матриці;

5 — вихідна заготовка; 6 — кованка.

Для штампування плоским пуансоном довжина виступа вихідної заготовки повинна бути меншою, ніж 2,5 її діаметра, а діаметр висадженої частини кованки не повинен перевищувати 1,0 діаметра вихідної заготовки. Найліпші умови висаджування забезпечуються тоді, коли потовщена частина кованки має конічну форму та формується в тілі пуансона.

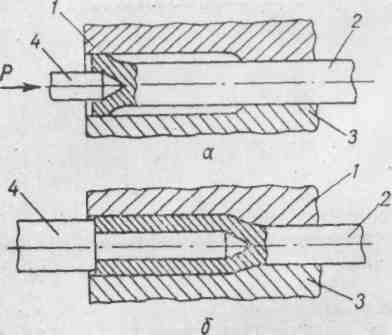

Рис. 11. 17. Висаджування потовщень у ковзних матрицях на початковій (а) та кінцевій (б) стадіях:

1, 2 — частини рознімної матриці; З, 4 — частини додаткової рознімної матриці; 5 — пуансон; 6 — вихідна заготовка; 7 — кованка.

Рис. 11.18. Прошивання отворів на початковій (а) та кінцевій (б) стадіях:

І, 3 — частини рознімної матриці; 2 — заготовка; 4 — прошивний пуансон.

Для формування потовщеної частини кованки більшого об'єму та складнішої форми штампування виконують не в одному, а в кількох рівчаках, які називають набірними. За допомогою цих рівчаків отримують заготовки більшого діаметра чи поперечного розміру, ніж діаметр або розмір вихідної заготованки (прутка). Набирають матеріал в пуансоні чи в матриці або частково в пуансоні та частково в матриці. Рекомендовані співвідношення розмірів заготовок наведені в спеціальній літературі.

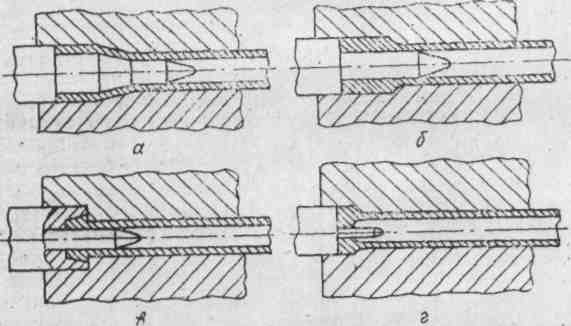

Рис. 11.19. Висаджування потовщень різної форми на трубчастих заготованках.

Для утворення потовщень посередині кованки застосовують ковзні матриці (рис. 11.17). Для отримання порожнин у кованках з глухими чи наскрізними отворами придатні прошивні рівчаки (рис. 11.18). На практиці за допомогою прошивання на ГКМ роблять отвори, що становлять 0,75 діаметра прутка глибиною до чотирьох його діаметрів.

Поширеною операцією на ГКМ є отримання фланців і потовщень різної форми на трубчастих заготованках (рис. 11.19). На ГКМ виконують також перетискання заготовок, сплющування, вигинання, відрізування тощо.

Перелік використаної літератури

Афонькин М.Г., Магницкая М.В. Производство заготовок в машиностроении. – Л.: Машиностроение, 1987. – 256 с.

Боженко Л.І. Технологія машинобудування. Проектування та виробництво заготовок: Підручник. – Львів: Світ, 1996. – 368 с.

Ковка и штамповка: Справочник в 4 т./ Под ред. Р.И. Семенова. – М.: Машиностроение, 1985.

Руденко П.А., Харламов Ю.А., Плескач В.М. Проектирование и производство заготовок в машиностроении: Учеб. Пособие. – К.: Вища школа, 1991. – 247 с.