Технология проводных плат

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

РЕФЕРАТ

На тему:

«ТЕХНОЛОГИЯ ПРОВОДНЫХ ПЛАТ»

МИНСК, 2008

Применение МПП экономически оправдано лишь в серийном и крупносерийном производстве ЭА. В мелкосерийном производстве на этапе разработки опытных образцов применяются другие методы, основанные на оптимальном сочетании печатного и объемного монтажа. Характерными особенностями таких комбинированных методов являются использование ДПП, имеющих шины земли и питания, контактные площадки под навесные ЭРЭ и ИМС, металлизированные переходные и монтажные отверстия. Монтаж остальных электрических цепей осуществляют путем раскладки проводов на одной из плоскостей платы и создания контактных соединений с элементами ДПП путем сварки или пайки.

Таким образом, имея стандартную конструкцию ДПП, изготовленную комбинированным позитивным методом, с помощью проводного монтажа получают конструкцию, аналогичную 8- или 9-слойной МПП. При этом отпадает необходимость изготовления большого числа фотошаблонов, применения прессования и других операций, характерных для МПП, что значительно сокращает цикл изготовления конструкции.

К комбинированным методам монтажа относятся: многопроводной упорядоченный фиксируемыми проводами, многопроводной неупорядоченный, стежковый неупорядоченный.

Многопроводной монтаж фиксируемыми проводами заключается в упорядоченном прокладывании изолированных проводов на поверхности ДПП, закреплении их в слое адгезива и соединении с печатным монтажом с помощью металлизированных монтажных отверстий. Метод разработан фирмой Kollmorgen Corporation (США) и называется Multiwire. Материалом для изготовления многопроводных плат служит фольгированный диэлектрик, на поверхности которого субтрактивным методом получают печатный монтаж. На обезжиренные поверхности плат наносят адгезионный слой, состоящий из прокладочной стеклоткани СПТ-3-0.025 и клея ВК-32-200. Для монтажа применяют провод диаметром 0,1—0,2 мм в высокопрочной полиимидной изоляции (ПНЭТ-имид). Частичное отверждение адгезива осуществляется прессованием при температуре 90—100 С и давлении 0,5 МПа.

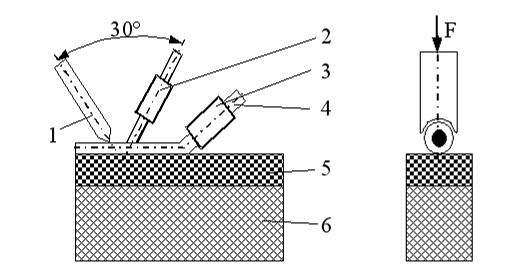

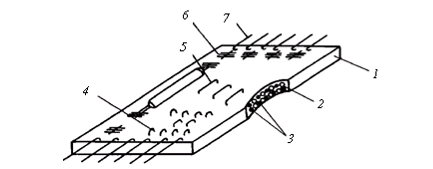

Укладку монтажного провода осуществляют с помощью специальной головки, оснащенной ультразвуковым прижимом 1, ножом-отсекателем 2, трубкой 3 для подачи провода (рис. 1). Наконечник прижима спрофилирован таким образом, что в процессе укладки удерживает провод 4, утапливая его в адгезив 5, на поверхности платы 6 на 0,5 диаметра.

рис. 1. Схема укладки монтажного провода

Технологические режимы укладки провода: частота УЗК 44—45 кГц, амплитуда 10 мкм, давление 16—18 кПа. УЗ-колебания обеспечивают размягчение адгезива и утапливание в него провода. После окончания трассировки провода головка останавливается и провод отрезается ножом. Полное погружение проводников в слой адгезива и окончательное отвержение последнего происходит в результате прессования при температуре 180 С под давлением 1,0—1,5 МПа.

Плата с закрепленными в адгезиве монтажными проводами подается на операцию сверления. Монтажные отверстия сверлятся по программе таким образом, чтобы проводник в плате располагался по оси симметрии отверстия. Практически реализуется шаг координатной сетки 0,625 мм. В результате сверления возможно наволакивание диэлектрических материалов на торцы проводов. Поэтому необходима операция гидроабразивной очистки отверстий, которая проводится особо тщательно, так как вскрытая площадь при сверлении торцов монтажного провода достаточно мала.

Операцией, определяющей надежность электрического соединения проводного и печатного монтажа, является химико-гальваническая металлизация отверстий. Если на наружных слоях платы печатный монтаж не предусмотрен, то ее перед сверлением и металлизацией защищают технологическим лаком. Если печатный монтаж необходим, то применяют полуаддитивный метод

На одной стороне многопроводной платы можно разместить несколько слоев проводного монтажа, чередуя нанесение адгезива и раскладку проводов. Существенные недостатки метода — невысокая надежность монтажных соединений провода с металлизированными отверстиями, необходимость применения адгезива, высокая трудоемкость монтажа. Достоинства метода — высокая точность двустороннего монтажа с пересечением проводов, оперативное внесение изменений в монтаж, автоматизация трассировки проводов.

Для повышения надежности межслойных соединений разработан вариант многопроводного метода, отличающийся тем, что соединения объемных проводов и печатного монтажа осуществляются путем пайки проводов к монтажным площадкам, так как адгезионный слой наносится через трафарет и не закрывает отверстия и контактные площадки. Пайка выполняется монтажной головкой с программным управлением, ее производительность 300—400 точек в час. Метод экономичен при производстве плат в количестве 500—1000 шт/год.

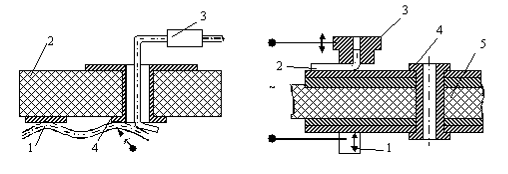

Суть многопроводного неупорядоченного монтажа незакрепленными проводами заключается в произвольном прокладывании изолированных монтажных проводов на поверхности ДПП и образовании контактных соединений с печатным монтажом путем пайки или сварки. К этим методам относятся методы Tiers (пайкой) и Stitch-Wire (сваркой соединений), разработанные фирмами США. В отличие от метода Multiwire провода 1 (рис. 2) не приклеиваются к основанию платы 2, а остаются свободными и соединяются с монтажными площадками 4 указанными выше методами. В отверстия плат могут монтироваться элементы 3.

-

рис. 2. Схема проводного монтажа незакрепленными проводами

рис. 3. Схема сварки монтажных проводов

Достоинства метода — простота изготовления, ремонтопригодность, автоматизация трассировки и пайки проводников, высокая точность монтажа. Недостатки — односторонняя установка ЭРЭ и ИМС, необходимость дополнительных контактных площадок, большая степень свободы монтажных проводов.

Для изготовления специальной ЭА, устойчивой к ударам и вибрациям, применяется метод Stitch-Wire, в котором монтажные соединения выполняются сваркой. Это потребовало внесения в конструкцию платы некоторых специальных элементов. Так, для монтажа применяется одножильный никелевый провод диаметром 0,25 мм во фторопластовой изоляции, а контактные площадки выполнены из нержавеющей стали, что обеспечивает необходимую точность и коррозионную стойкость контактного соединения. С этой целью на диэлектрическую основу с обеих сторон наносят фольгу из нержавеющей стали толщиной 76 мкм, на которой с внутренней стороны нанесен слой меди толщиной 35—50 мкм, а с наружной — тонкий слой никеля. Медное покрытие под стальными монтажными площадками выполняет функции теплоотвода (рис. 3.). Разводка соединений осуществляется методом параллельного электрода с подачей импульса тока длительностью 2,5 мс. В процессе сварки провод 2 подается через трубчатый электрод 3 и прижимается к монтажной площадке с некоторым усилием. Под давлением происходит удаление изоляции, сплющивание провода и образование контакта. Нижний электрод 1 подводится к монтажной площадке с противоположной стороны. При кратковременном импульсе выделение теплоты невелико, что не оказывает влияния на прочность сцепления стальной фольги с основанием платы.

Стежковый монтаж заключается в прокладывании изолированных проводов по кратчайшим расстояниям по поверхности ДПП и в монтажных отверстиях с образованием петель и последующим подпаиванием их к контактным площадкам платы. Процесс осуществляется на станках с ЧПУ, а в качестве инструмента применяют иглу из нержавеющей стали, которая имеет внутренний диаметр, превышающий диаметр провода ПЭВТЛК 0,1—0,2 мм на 0,08—0,1 мм, а также скос с углом заточки 50—75, длину 25—35 мм.

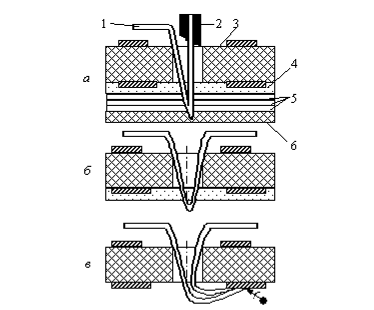

Игла, проходя через монтажное отверстие, прокалывает пакет резиновых прокладок, которые задерживают провод при обратном ходе иглы (рис. 4, а). После трассировки резиновые прокладки стягивают с петель и проводят их лужение групповым методом в ванне припоя при температуре 35010 С в течение 5—6 с (рис. 4, б). Кабельная бумага предохраняет поверхность ДПП при лужении и удаляется после выполнения операции. Подгибку и пайку петель на контактные площадки (рис. 4, в) осуществляют вручную паяльником или на станках с ЧПУ.

1 – провод; 2 – игла; 3 – плата; 4 – кабельная бумага; 5 – пакет резиновых прокладок; 6 – защитная пластина

Рис. 4. Схема стежкового монтажа

Установка "Аракс" имеет координатный стол, перемещающийся с шагом 0,025 мм и максимальной скоростью 10 мм/с. Она позволяет вести стежковый монтаж на платах размерами 350450 мм. Достоинства метода — снижение трудоемкости в 2—3 раза по сравнению с методами изготовления МПП, сокращение времени выпуска конструкторской документации с 30 дней для 6—8-слойной МПП до 5—6 дней, брак не превышает 5 %.

Несмотря на то что отдельные операции стежкового монтажа автоматизированы, в целом производительность процесса невелика, так как каждая операция требует продолжительного ручного труда при сборке и разборке различных приспособлений.

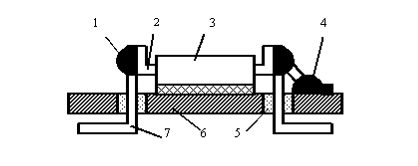

Дальнейшим развитием проводного монтажа явилась разработка плат третьего поколения без печатного монтажа. Основанием таких плат является лист толщиной 0,5—2 мм из проводящего материала (стали, алюминиевого сплава и т. д.), который выполняет роль теплоотвода от микросхем и является шиной с нулевым потенциалом. В основании платы выполнены пазы, заполненные эластичным материалом, через который пропущены тонкие изолированные провода марки ПЭВТЛК (рис. 5). Между пазами установлены на теплопроводный клей микросхемы с планарными и штыревыми выводами с шагом 2,5; 1,25 и 1 мм, а также другие ЭРЭ.

1 – паяное соединение; 2 – вывод; 3 – элемент; 4 – контактная площадка; 5 – диэлектрический материал; 6 – проводящее основание; 7 – провод

Рис. 5 Фрагмент конструкции теплопроводящей платы проводного монтажа

Преимущества плат с теплоотводом перед МПП:

улучшение теплоотвода в 2—3 раза;

увеличение надежности работы, так как снижение температуры корпуса ИМС на 10 С увеличивает надежность ее работы в 1,5—2 раза;

повышение быстродействия из-за высокой тактовой частоты (65—100 МГц) благодаря мощным шинам питания и хорошей электрической развязке ИМС по питанию;

отсутствие выброса химических стоков, содержащих тяжелые металлы (медь, никель, свинец, железо и др.), что в 20 раз экологически менее опасно;

снижение затрат на разработку плат в 2 раза, производственных площадей в 5 раз.

Новым направлением в технике монтажа является применение тканых коммутационных устройств (ТКУ), представляющих собой тканый материал, изготовленный из электропроводящих и диэлектрических нитей, с закрепленными на нем ЭРЭ и ИМС. В общем виде ТКУ (рис. 6) представляет собой однослойное или многослойное изоляционное поле 1, изготовленное из диэлектрических нитей. С двух сторон поля во взаимно перпендикулярных направлениях по координатам x и y проложены электропроводящие нити 2 и 3, которые на наружной поверхности в заданных точках образуют монтажные узлы 4, выполняющие электрические соединения между отдельными электропроводящими нитями. На наружной поверхности поля сформированы контактные площадки 6, петли 5, служащие для присоединения выводов ЭРЭ, и удлиненные выводы 7, необходимые для подсоединения к разъемам.

Рис. 6. Тканое коммутационное устройство

ТКУ изготавливаются на ткацких автоматах, дополнительно снабженных механизмами подачи и натяжения электропроводящих и диэлектрических нитей, а также петлеобразования. После изготовления ТКУ им придают жесткость. Применяются следующие способы фиксирования тканой структуры:

тепловая обработка продувкой горячим воздухом или паром с температурой 180—220 С для размягчения

термопластичных тканей и последующей фиксации структуры;

оплавление исходного материала тканей для герметизации кромок, отверстий, контактных площадок;

компаундирование путем заливки сеточной структуры пластмассами с целью повышения механической жесткости и прочности ТКУ;

пластифицирование — заливка структуры составами на основе кремнийорганических каучуков для придания гибкости, эластичности, химической стойкости и повышения климатической стойкости;

формование — тепловой нагрев ткани с целью придания ей определенной пространственной формы и ее стабилизации.

Соединение электрических проводников в контактных узлах и присоединение навесных ЭРЭ осуществляются контактной микросваркой. ТКУ имеют электрическое сопротивление проводящих нитей не более 0,1 Ом, прочность изоляции до 1000 В, электрическое сопротивление изоляции 10—12 МОм, температурный диапазон –50…+65 С, затухание 110—120 дБ, электрическую емкость между электропроводящими нитями 33—38 пФ.

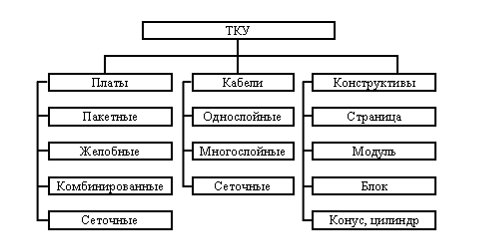

Функционально ТКУ подразделяются на четыре группы: конструктивы, платы, кабели и соединители (рис. 7). Каждая структура может быть одно- или многослойной с двухкоординатным, внутримодульным, внутриблочным или межблочным расположением нитей. Особенности технологии позволяют получать как гибкие и эластичные, так и жесткие коммутационные устройства плоской или объемной формы.

Рис. 7. Классификация ТКУ

С экономической точки зрения производство ТКУ при существующем уровне развития текстильной промышленности в 5—6 раз дешевле по сравнению с печатным и проводным монтажом за счет того, что трудоемкость снижается в 5—6 раз, затраты на материалы — в 7, а на оборудование — в 5 раз. Экономятся цветные и дорогостоящие металлы, химреактивы и т. д. ТКУ имеют высокую гибкость формы, что позволяет формировать блоки заданной конфигурации и значительно меньшей массы. ТКУ имеют высокую надежность в условиях повышенных механических и климатических воздействий. К недостаткам метода относятся невысокая точность изготовления коммутационных полей, трудоемкость присоединения элементов и низкая ремонтопригодность.

ЛИТЕРАТУРА

Справочник конструктора РЭА: Общие принципы конструирования/ Под ред. Р.Г. Варламова. - М.: Сов. радио, 2000.

Технология и автоматизация производства радиоэлектронной аппаратуры /Под ред. А.П.Достанко, Ш.М.Чабдарова. - М.:Радио и связь, 2001.

Достанко А.П., Пикуль М.И., Хмыль А.А. Технология производства ЭВМ. - Мн.: Вышэйшая школа, 2004.

Технология поверхностного монтажа: Учеб. пособие / Кундас С.П., Достанко А.П., Ануфриев Л.П. и др. – Мн.: «Армита - Маркетинг, Менеджмент», 2000.

Технология радиоэлектронных устройств и автоматизация производства: Учебник/ А.П. Достанко, В.Л.Ланин, А.А. Хмыль, Л.П. Ануфриев; Под общ. ред. А.П. Достанко. – Мн.: Выш. шк., 2002