Технические средства сокращения потерь нефтепродуктов от испарения из резервуаров

Содержание

Введение

1 Традиционные средства сокращения потерь нефти и нефтепродуктов от испарения

1.1 Диски-отражатели

1.2 Газоуравнительные системы

1.3 Покрытия, плавающие на поверхности нефтепродукта

1.3.1 Защитные эмульсии

1.3.2 Микрошарики

1.3.3 Понтоны

1.3.4 Плавающие крыши

2 Применение систем улавливания легких фракций

2.1 Адсорбционные и абсорбционные системы УЛФ

2.2 Конденсационные системы УЛФ

2.3 Компрессионные системы УЛФ

2.4 Комбинированные системы УЛФ

3 Выбор технических средств сокращения потерь нефтепродуктов от испарения

Список использованных источников

Введение

Одним из основных средств улучшения экономических показателей производства является максимальное использование имеющихся резервов (например, сокращение потерь нефти и нефтепродуктов на промыслах, на нефтеперерабатывающих заводах, при транспортировке, на нефтебазах и в процессе потребления). Ориентировочные подсчёты показывают, что годовые потери нефти при перекачке от скважины до установки нефтеперерабатывающего завода и нефтепродуктов при доставке от завода до потребителя включительно составляют около 9% от годовой добычи нефти. При этом в результате испарения из нефти уходит главным образом наиболее легкие компоненты, являющиеся основным и ценнейшим сырьём для нефтехимических производств.

Потери легких фракций бензина приводят к ухудшению товарных качеств, понижению октанового числа, повышению температуры кипения, а иногда и к переводу нефтепродукта в более низкие сорта.

Из общей суммы годовых потерь потери от испарения нефтепродуктов на нефтебазах и при транспортировке составляют примерно 4,5%. Потери от утечек составляют наибольшую часть и могут быть полностью ликвидированы за счёт повышения общей культуры производства и проведения общеизвестных, обязательных организационно-технических и профилактических мер.

Потери нефти и нефтепродуктов, имеющие место при их транспортировке, хранении, приеме и отпуске, условно можно разделить на естественные, эксплуатационные и аварийные.

Одним из основных источников естественной убыли нефтепродуктов являются их потери от испарения из резервуаров при больших и малых «дыханиях». «Большие дыхания» имеют место при операциях заполнения резервуаров.

Эксплуатационные потери в отличие от естественной убыли могут быть полностью устранены.

Аварийные потери возникают вследствие повреждения резервуаров, трубопроводов и оборудования в результате каких-либо непредвиденных ситуаций. Поскольку на всех объектах отрасли производится планомерная работа по предотвращению аварий, то вклад этого вида потерь в их общую величину относительно невелик.

Независимо от вида потерь жидких углеводородов в конечном итоге они оказываются в атмосфере, что отрицательным образом сказывается на окружающей среде, и особенно на здоровье людей.

Таким образом, сокращение всех видов потерь нефтепродуктов является актуальной задачей не только с экономической, но и, что не менее важно, с экологической точки зрения.

В данной работе рассматриваются вопросы применения различных технических средств сокращения потерь нефтепродуктов от испарения из резервуаров.

Сокращение потерь нефтепродуктов – одно из важнейших направлений ресурсосбережения.

1. Традиционные средства сокращения потерь нефти и нефтепродуктов от испарения

В настоящее время в качестве средств, уменьшающих потери нефтепродуктов от испарения и соответствующее загрязнение окружающей среды, применяются:

- диски-отражатели;

- газоуравнительные системы;

- покрытия, плавающие на поверхности нефтепродукта.

1.1 Диски-отражатели

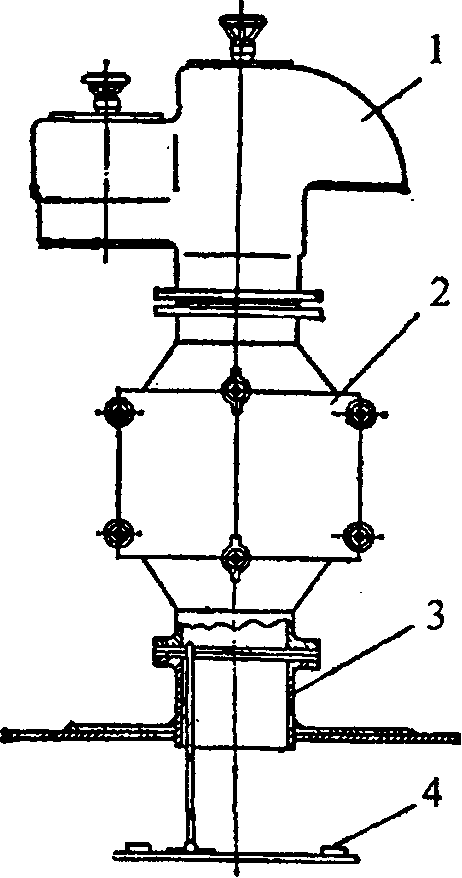

Диск-отражатель - это препятствие в форме диска, устанавливаемое на некотором расстоянии под монтажными патрубками дыхательной арматуры (рис. 1).

Рисунок 1 - Дыхательный клапан с диском-отражателем: 1—дыхательный клапан; 2 — огневой предохранитель; 3—монтажный патрубок; 4—диск-отражатель

Назначением диска-отражателя является предотвращение перемешивания содержимого газового пространства резервуаров при их опорожнении.

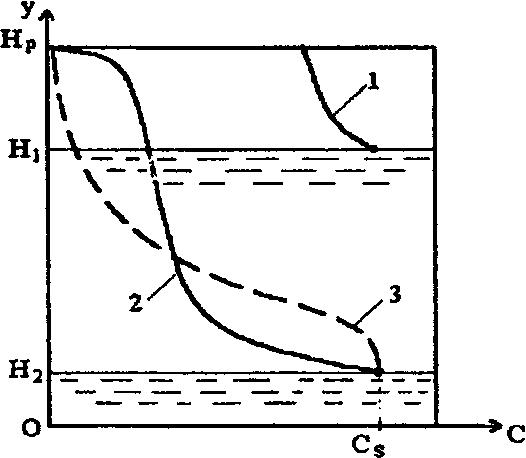

Рисунок 2 - Распределение концентрации по высоте ГП резервуара: 1 —до выкачки; 2 — после выкачки при отсутствии диска-отражателя; 3—то же при его наличии

Как правило, распределение концентрации углеводородов по высоте газового пространства (ГП) резервуаров является неравномерным: вблизи поверхности нефтепродукта она равна концентрации насыщенных паров Cs, а с удалением к кровле - постоянно убывает (кривая 1 на рис. 2).

Пусть в резервуаре высотой Нр в результате выкачки взлив нефтепродукта изменяется с Н1 до Н2. При этом через дыхательную арматуру в резервуар подсасывается воздух со скоростью до нескольких метров в секунду. При отсутствии на пути струи воздуха каких-либо препятствий она пронизывает газовое пространство резервуаров, интенсивно перемешивая его содержание. В результате распределение концентрации углеводородов по высоте ГП, исключая поверхностные слои, становится примерно одинаковым (кривая 2).

Если же на пути подсасываемого воздуха установить преграду (ей и является диск), то при ударе о нее энергия струи гасится почти наполовину, а направление движения струи изменяется на горизонтальное. В последующем происходит постепенное замещение ПВС вошедшим воздухом, сопровождающееся их смешением. При этом в верхней части ГП преобладает воздух, а в нижней - пары нефтепродукта (кривая 3).

Нетрудно видеть, что при последующем заполнении резервуара с диском-отражателем в атмосферу, благодаря искусственно созданному неравномерному распределению концентрации по высоте ГП, будет вытеснено меньшее количество углеводородов, чем из резервуара без диска-отражателя. Положительный эффект будет достигнут даже если взлив изменится от Н2 до Н1 поскольку на момент окончания выкачки в резервуаре с диском-отражателем средняя концентрация углеводородов в ГП ниже. Это связано с тем, что после изменения направлений струй воздуха уменьшается интенсивность омывания ими поверхности нефтепродукта, а, следовательно, снижается скорость испарения.

В "Правилах технической эксплуатации нефтебаз" [4] указывается, что диски-отражатели уменьшают потери бензина от испарения на 20...30 %.

1.2 Газоуравнительные системы

Газоуравнительной системой (ГУС) называется газовая обвязка, к которой подключен какой-либо газосборник. Благодаря этому при несовпадении операций закачки и откачки часть ПВС аккумулируется в нем, что делает ГУ С более эффективной, чем ГО.

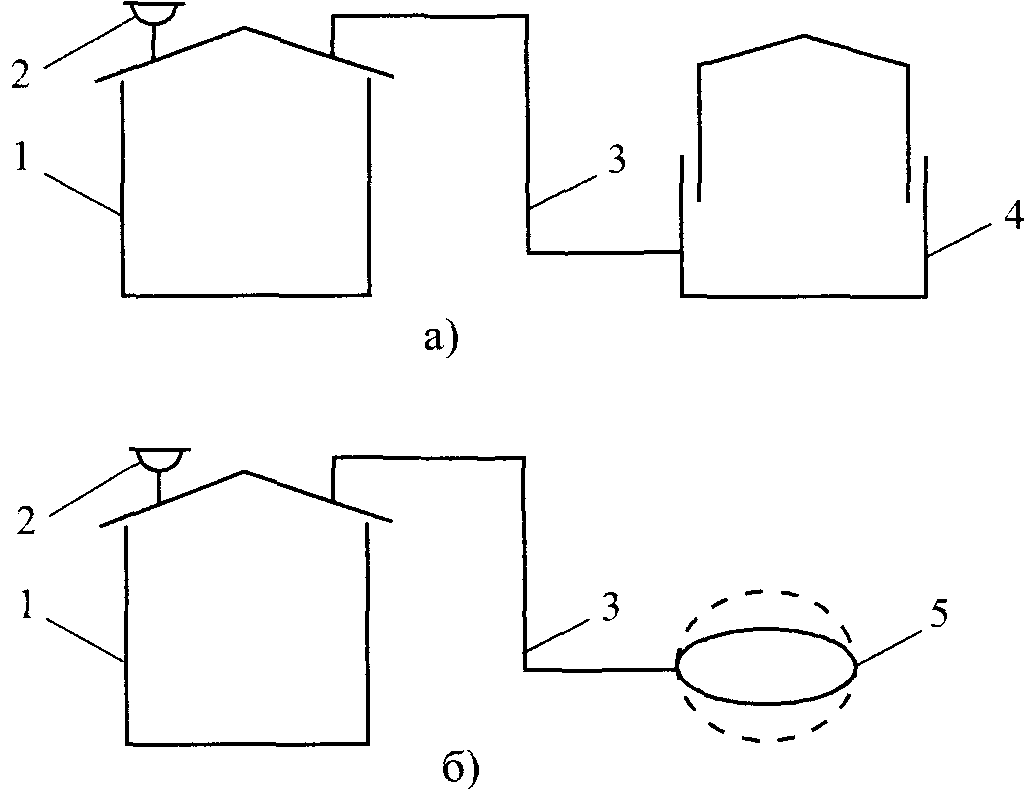

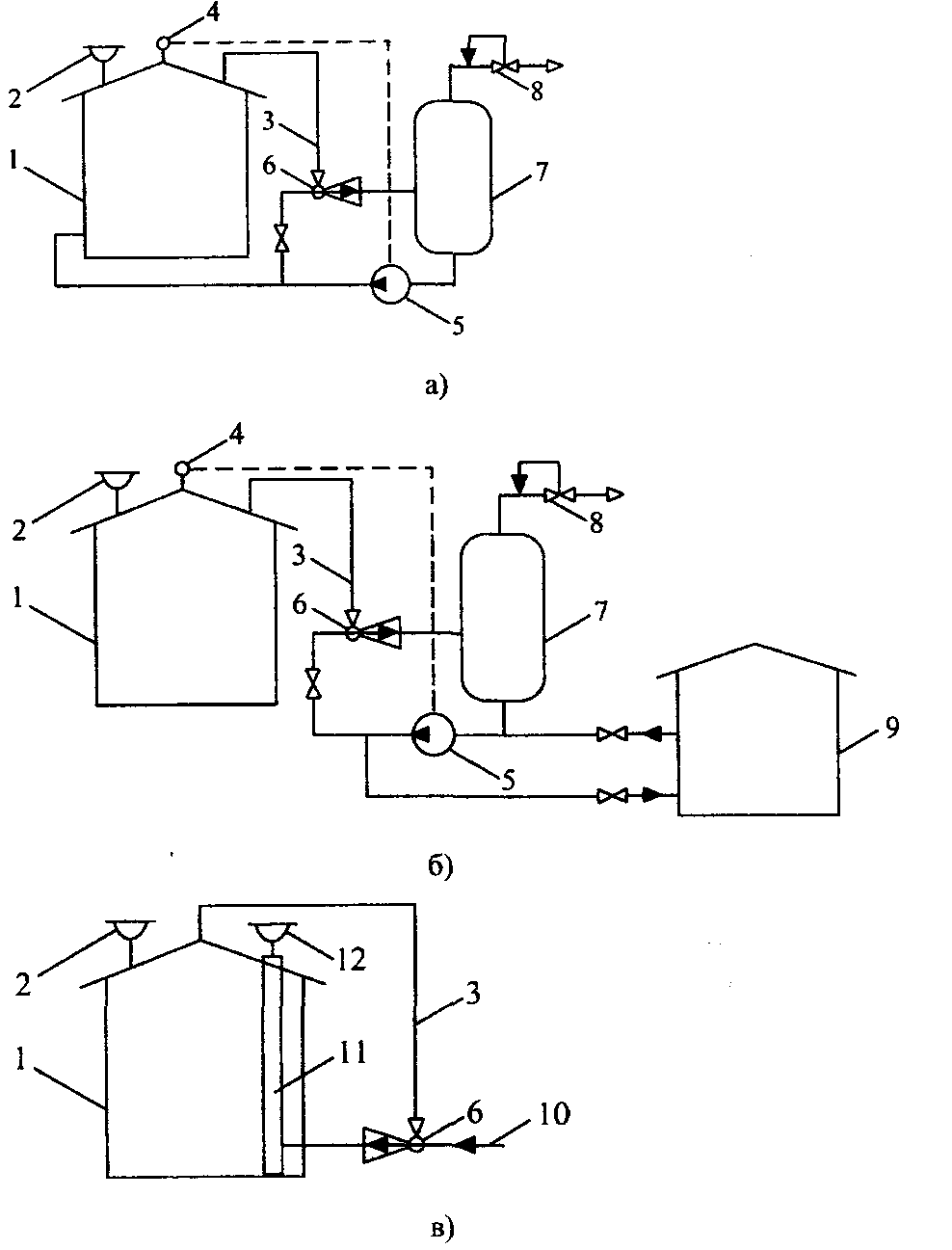

Роль газосборников могут играть газгольдеры низкого или высокого давления. Эластичные емкости, а также металлические емкости переменного объема (газосборники типа «дышащий баллон»). Возможные варианты их присоединения к резервуарам показаны на рис. 3.

Рисунок 3 - ГУС с газосборником переменного объема: 1—резервуар с бензином; 2—дыхательный клапан; 3—газовая обвязка; 4—газгольдер низкого давления; 5—газосборник типа «дышащий баллон», либо резинотканевый газосборник

Конструкции сухих и мокрых газгольдеров низкого (до 4000 Па) давления известны. Преимущество сухих газгольдеров перед мокрыми заключается в сокращении расхода металла, занимаемой площади, капитальных и эксплуатационных расходов, в устранении увлажнения паровоздушной смеси. Однако сухие газгольдеры имеют также существенные недостатки. В зимнее время влага, присутствующая в газе, образует на внутренней поверхности газгольдера легкую корку, затрудняющую передвижение подвижного диска. При утечках через уплотнения диска в пространстве между подвижным диском и крышей газгольдера возможно образование взрывоопасной смеси газа с воздухом. Кроме того, при изготовлении газгольдеров требуется повышенная точность.

Газгольдеры высокого (до 1,8 МПа) давления представляют собой стальные сосуды цилиндрической или сферической формы. При равном геометрическом объеме с газгольдерами низкого давления их аккумулирующая способность в десятки и даже в сотни раз больше. Газгольдеры высокого давления не имеют подвижных элементов и поэтому их проще изготавливать и эксплуатировать.

Общим недостатком применения газгольдеров являются большие металлозатраты.

С целью уменьшения металлозатрат в системы улавливания легких фракций нефти и нефтепродуктов предложено выполнять газосборники из достаточно эластичного материала (хлопчатобумажная ткань, пропитанная нефте и бензостойким составом) в виде мешков или баллонов.

Работа эластичных газосборников в принципе не отличается от работы резервуаров с «дышащими крышами». Их объем достигает 500 м3 при диаметре 7,6 м.

Вследствие короткого срока службы эластичных газосборников они не получили распространения.

В качестве альтернативы эластичным газосборникам были предложены «дышащие баллоны» из стали. Они представляют собой плоские резервуары большого (12...45 м) диаметра и малой (1... 1,5 м) высоты. Крыша и днище газосборников изготовлены из листовой стали толщиной 2 мм. При наполнении парами крыша газосборников поднимается на высоту 2...4,5 м. Газосборники типа «дышащий баллон» (за рубежом их называют «баллоны Виггинса» не требуют больших капитальных затрат и эксплуатационных расходов.

ЛПДС «Салават» Уральского управления магистральных нефтепродук-топроводов (ныне ОАО «Уралтранснефтепродукт») — одно из немногих мест в СССР, где такие газосборники были внедрены. В 1962 г. здесь была сооружена ГУС с двумя газосборниками типа «дышащий баллон» объемом 1000 м3 каждый. Их испытания показали следующее. При заполнении и опорожнении газосборников образуются многочисленные трещины длиной 20...35 мм; их количество увеличивается в прогрессии с увеличением числа циклов заполнения и опорожнения. Подъем и опускание кровли происходит резкими толчками с образованием в металле острых углов, где и возникают трещины. Поскольку эксплуатация газосборников типа «дышащий баллон» оказалась небезопасной, они были демонтированы и списаны в металлолом.

Сведения о том, насколько более эффективной является ГУС по сравнению с ГО, в литературе отсутствуют.

1.3 Покрытия, плавающие на поверхности нефтепродукта

В качестве покрытий, плавающих на поверхности нефтепродукта и препятствующих его испарению, применялись и применяются плавающие защитные эмульсии, микрошарики из пластмасс, понтоны и плавающие крыши.

1.3.1 Защитные эмульсии

Способ сокращения потерь от испарения путем применения защитных эмульсий заключается в том, что на поверхность нефтепродукта помещается текучая концентрированная эмульсия с меньшей плотностью, чем у защищаемого нефтепродукта. Достоинством данного способа сокращения потерь от испарения является то, что эмульсия хорошо распространяется по всей поверхности нефтепродукта, изолируя ее от ГП, независимо от степени отклонения стенки резервуара от цилиндрической формы. Защитные эмульсии могут быть применены как во вновь строящихся, так и в уже эксплуатирующихся резервуарах с любой конструкцией кровли без ее модернизации.

В настоящее время известны защитные эмульсии различного состава. Например, НИИТранснефть (ныне ИПТЭР) провел [1] испытания эмульсии следующего состава (% масс.): топливо ТС-1 —56; вода—21,6; этиленгликоль— 1,2; желатин сухой—0,3. Эмульсия представляла собой белую однородную вязкую массу плотностью 810 кг/м3.

Эмульсия испытывалась в резервуаре емкостью 600 м3 на нефти плотностью 857 кг/м3. Толщина эмульсии на поверхности нефти в начале испытания достигла 20 см. Испытания защитной эмульсии показали, что она сокращает потери нефти от испарения в среднем на 80 %. Однако ее стабильность (срок службы) составила только 3 месяца, после чего эмульсия разрушилась и осела на дно резервуара. Из-за непродолжительности срока службы эмульсии срок ее окупаемости более чем в 10 раз превысил срок службы. В результате испытанная эмульсия промышленного применения не нашла. Еще один препятствующий испарению состав предложен в «Гипро-морнефтегаз». Он включает (% масс.): латекс БСНК—79,3...83,7; натриевую соль нафтеновых кислот мылонафта—16,0...20,0 и натриевые соли карбокси-метилцеллюлозы — 0,3...0,7. По информации разработчиков он уменьшает потери нефтепродуктов от испарения на 17...21 %, что совершенно недостаточно.

Во ВНИИ для предотвращения испарения легких фракций нефтепродуктов предложен состав, включающий (% мае.): полиакриламид— 1,02...1,12; сульфоэтоксилат натрия—0,35...0,50; бихромат калия—0,94...0,95; хромока-лиевые квасцы—0,07...0,20 и воду (остальное). Исследования разработчиков показали, что эффект от применения данного состава зависит от его плотности и толщины. Установлено, что при плотности состава менее 500 кг/м3 происходит разрыв покрытия парами нефтепродукта, а при плотности выше 700 кг/м3— его погружение в нефтепродукт. Оптимальным, по мнению разработчиков, является соотношение плотностей нефтепродукта и покрытия 1 : (0,66...0,93). Кроме того, было установлено, что при толщине покрытия менее 0,5 % от высоты взлива бензина в модельной емкости сплошности защитного покрытия обеспечить не удается: на его поверхности образуются пузыри, деформации и разрывы от напряжений, создаваемых парами нефтепродуктов, образующимися под покрытием.

Испытания состава проводились в резервуаре объемом 10 м3 с площадью поперечного сечения 2,5 м2. Резервуар был заполнен бензином Аи-93 на высоту 1,5 м. Предварительно подготовленный аэрированный вязкоупругий материал в объеме 0,05 м3 закачивался в емкость насосом через приемный патрубок под уровень бензина. Поскольку плотность состава была равна 620 кг/м3, то он всплывал в бензине и растекался по его поверхности, образуя слой толщиной 0,1 м. Через 2...2,5 ч состав приобрел упругие свойства, эффективно разделяя нефтепродукт и воздух. В ходе испытаний было достигнуто сокращение потерь бензина от испарения на 87...99 %.

Основным препятствием к применению данного состава является высокое содержание воды: при отрицательных температурах покрытие частично примерзнет к стенке резервуара, а частично будет разорвано образующимся льдом.

Испытания других типов защитных эмульсий выявили еще один недостаток: при опорожнении резервуаров в случае низкого уровня взлива нефтепродукта защитная эмульсия захватывается образующейся воронкой, вследствие чего забиваются насосы и фильтры.

1.3.2 Микрошарики

Микрошарики из пластмасс также служат для уменьшения поверхности испарения нефтепродуктов. Они представляют собой микросферы диаметром

от 10 до 250 мк, изготовленные из фенольно-формальдегидных или карбомид-ных смол и заполненные инертным газом—азотом.

Проведенные в лабораторных и промышленных условиях испытания показали [1], что микрошарики, плавающие на поверхности нефти или бензина слоем толщиной 20...25 мм сокращают потери от испарения по сравнению с потерями из резервуаров с незащищенной поверхностью: бензинов — на 35...50 %, нефти—на 80 %. При этом используемый объем резервуаров с различной конструкцией кровли не уменьшается.

В то же время были выявлены и недостатки применения микрошариков: их унос из резервуаров вместе с откачиваемым нефтепродуктом, а также налипание на стенки резервуара. По этим причинам они не нашли применения.

1.3.3 Понтоны

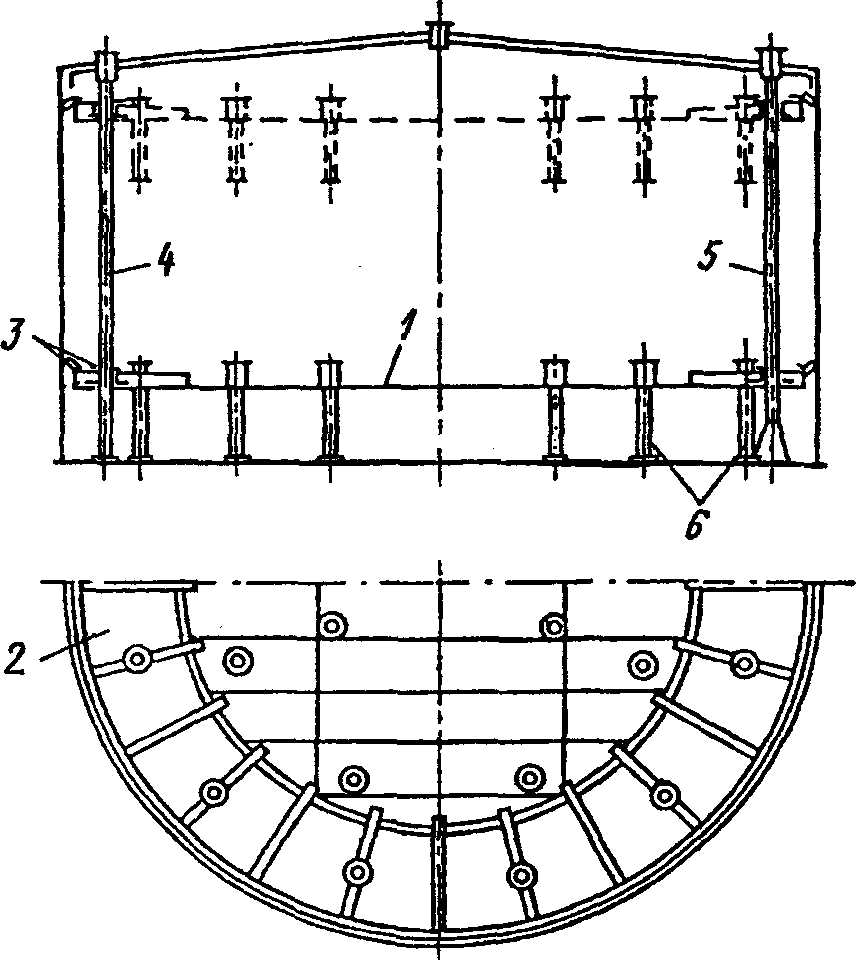

Понтоном называется жесткое плавающее покрытие, помещаемое в резервуар со стационарной кровлей с целью уменьшения скорости насыщения ГП парами нефтепродуктов (рис. 4).

Конструктивно понтон представляет собой жесткую газонепроницаемую конструкцию в форме диска, закрывающую не менее 90 % поверхности нефтепродукта и снабженную затвором, уплотняющим кольцевой зазор между диском и стенкой резервуара. По материалу, из которого изготовлен диск, различают металлические и синтетические понтоны.

Рисунок 4 - Резервуар с металлическим понтоном: 1 — настил понтона;

2 — металлические короба-сегменты; 3—уплотняющие затворы металлического понтона и направляющих; 4 — труба для ручного отбора проб; 5 — кожух пробоотборника ПСМ; 6 — опорные стойки

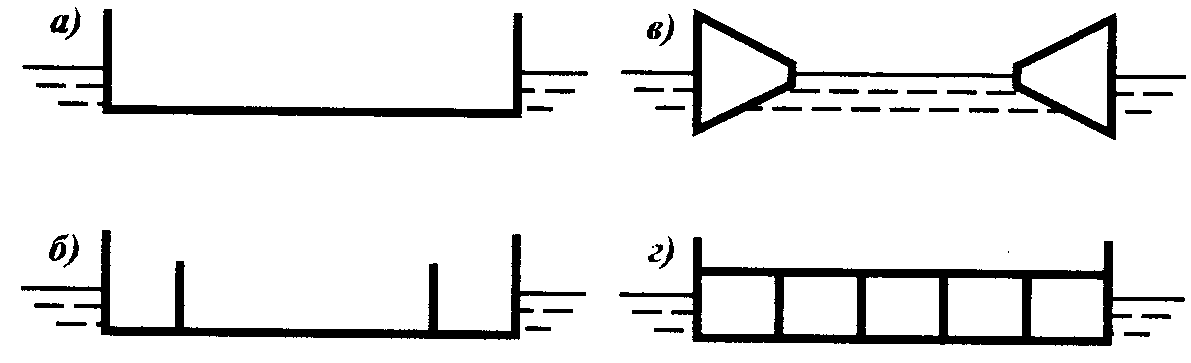

Типы металлических понтонов приведены на рис. 5:

1) чашеобразные однодечные;

2) однодечные с периферийным открытым коробом, разделенным на отсеки;

3) однодечные с периферийным закрытым коробом, разделенным на отсеки;

4) двудечные, разделенные на отсеки.

Рисунок 5 - Основные типы металлических понтонов: а—чашеобразный однодечный; б—однодечный с периферийным открытым коробом, разделенным на отсеки; в—однодечный с периферийным закрытым коробом, разделенным на отсеки; г—двудечный, разделенный на отсеки

Нетрудно заметить, что в порядке упоминания металлоемкость понтонов возрастает. Но одновременно увеличивается их непотопляемость.

Синтетические понтоны значительно менее металлоемки. Они разнообразны по конструкции. Например, понтон, разработанный ВНИИСПТиефть (ныне ИПТЭР) состоит из кольца жесткости, на которое натянута сетка, служащая основой для ковра из газонепроницаемой полиамидной пленки. Плавучесть данной конструкции обеспечивается поплавками, выполненными из химически стойкого к нефтепродуктам пленочного пенопласта.

Получили распространение и синтетические понтоны из пенополиуретана (ППУ). Понтон конструкции СКБ «Транснефтеавтоматика», например, включает периферийное кольцо, обеспечивающее прочность и жесткость в месте крепления кольцевого затвора, центральную часть, несущее кольцо с эластичным вкладышем, формирующее борт понтона и позволяющее закрепить затвор. Для предотвращения насыщения ППУ нефтепродуктом, его поверхность покрывается полиуретановым латексом, а для придания поверхности понтона токопроводящих свойств - саженаполненным латексом.

Понтон «Coverblot» компании «Larosch Buyj» изготавливают из панелей жесткого пенопласта, облицованных с обеих сторон алюминиевым листом. Панели скрепляют болтами с помощью зажимных планок.

Независимо от конструкции все понтоны должны быть заземлены (чтобы избежать разрядов статического электричества), снабжены направляющими (чтобы предотвратить вращение конструкции под воздействием струй нефтепродукта), а также опорами (чтобы обеспечить возможность зачистки и ремонта днища).

Одним из важнейших узлов любого понтона является уплотняющий кольцевой затвор, т. к. именно от качества герметизации зазора между газонепроницаемым «диском» и стенкой резервуара в значительной степени зависит достигаемая величина сокращения потерь нефтепродукта от испарения.

Согласно [4] при применении понтонов сокращение потерь нефтепродуктов от испарения составляет 80. ..90 %. В [5] отмечается, что понтоны сокращают потери от «больших дыханий» на 80 % и на 70 % от «малых».

1.3.4 Плавающие крыши

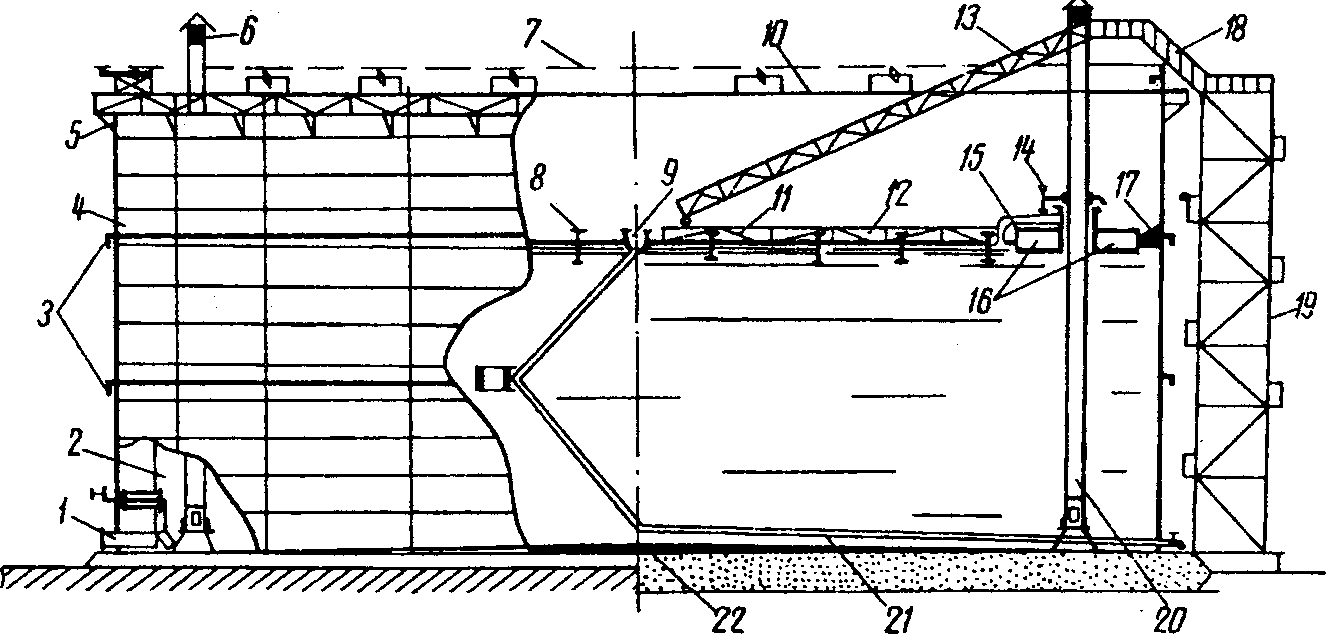

Плавающие крыши (ПК) в отличие от понтонов применяются в резервуарах, не имеющих стационарной кровли (рис. 6). В связи с этим их конструкция несколько отличается от конструкции понтонов.

Рисунок 6 - Резервуар с плавающей крышей: 1 —приемо-раздаточный патрубок с хлопушкой; 2—запасной трос хлопушки; 3—кольца жесткости; 4—стенка резервуара; 5—кольцевая площадка жесткости; 6—огневой предохранитель; 7—трубопровод раствора пены; 8—опорные стойки плавающей крыши; 9—водоприемник атмосферных осадков; 10—сухопровод орошения стенки резервуара; 11—плавающая крыша; 12 — опорная ферма; 13—катучая лестница; 14 — бортик удерживания пены; 15 — опорная ферма; 16—периферийный кольцевой понтон плавающей крыши; 17—уплотнитель (затвор) плавающей крыши; 18—переходная площадка; 19—шахтная лестница; 20—трубчатая направляющая плавающей крыши; 21—дренажная система; 22—днище резервуара

Прежде всего, отсутствие стационарной кровли диктует необходимость изготовления коробов обязательно герметичными. Для удобства удаления осадков, выпавших на ПК, последняя должна иметь листовой настил с уклоном к центру. Дождевая вода с ПК отводится через дренажную систему либо из шарнирно-сочлененных, либо из гибких гофрированных груб.

Для спуска на поверхность ПК служит передвижная (катучая) лестница, конструкция которой обеспечивает горизонтальное расположение ступенек при любом положении крыши. Верхним концом катучая лестница шарнирно опирается на переходную площадку, соединенную с шахтной лестницей, по которой персонал поднимается на резервуар. Нижний конец передвижной лестницы снабжен катками и перемещается по специальным рельсам, уложенным на поверхности ПК. По мере опускания плавающей крыши и передвижения лестницы угол ее подъема изменяется от 5 до 50 градусов.

С целью усиления жесткости верхней части корпуса резервуара с плавающей крышей вдоль верхнего пояса монтируют кольцевую площадку для сохранения устойчивости и восприятия ветровой нагрузки.

Для удаления паровоздушной смеси и газов из-под плавающей крыши на ней установлен предохранительный клапан.

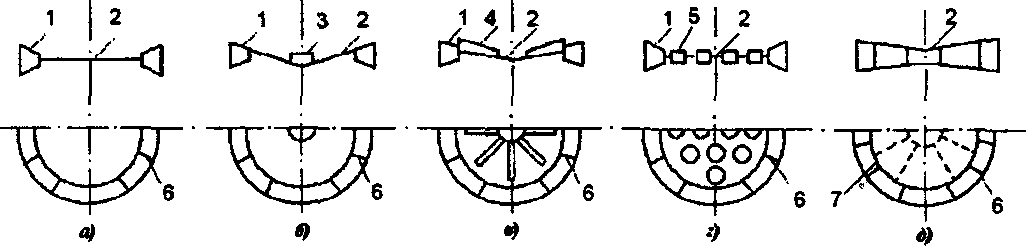

Основные типы применяемых в настоящее время ПК приведены на рис. 7:

а) однодечная;

б) однодечная с центральным поплавком;

в) однодечная с ребрами жесткости;

г) однодечная с поплавками;

д) двудечная.

Рисунок 7 - Основные типы применяемых плавающих крыш: а)—однодечная; б) однодечная с центральным поплавком; в—однодечная с ребрами жесткости; г—однодечная с поплавками; д—двудечная; 1 —закрытый кольцевой короб; 2—листовой настил; 3—центральный поплавок; 4—ребра жесткости; 5—поплавок; 6—радиальная переборка; 7—кольцевая переборка

2 Применение систем улавливания легких фракций

Системой улавливания легких фракций (УЛФ) называется совокупность технологического оборудования, обеспечивающего отбор и утилизацию легких фракций нефти и нефтепродуктов при повышении давления в газовом пространстве резервуаров до того, как произойдет их «выдох» в атмосферу. Под утилизацией в данном случае понимается либо накопление ПВС с целью последующего ее возврата в ГП резервуаров (поэтому простейшей системой УЛФ является ГУ С), либо отделение углеводородов от нее, либо реализация смеси потребителям.

Несмотря на многообразие применяемых и заявленных в качестве изобретений конструкций систем УЛФ, их можно объединить в несколько групп, описание данных систем нами предельно упрощено, чтобы, с одной стороны, упростить восприятие, а с другой—уменьшить объем информации за счет объединения схем систем УЛФ, различающихся только второстепенными деталями.

2.1 Адсорбционные и абсорбционные системы УЛФ

С 20-х годов известен углеадсорбционный метод улавливания углеводородов, нашедший применение для получения газового бензина из нефтяного газа. Процесс осуществляется по следующей схеме: 1) насыщение (адсорбция) угля углеводородами; 2) отгонка (десорбция) поглощенных фракций перегретым водяным паром; 3) сушка активированного угля нагретым до 120... 130 °С воздухом; 4) охлаждение холодным воздухом.

Как показали исследования, наибольший отбор пропан-бутановой фракции из газовой смеси достигается при температуре угля 20...24 °С и его остаточной влажности 1 ...7 % . Однако содержание воздуха в газе снижает эффективность метода.

Рисунок 8 - Адсорбционная система УЛФ: 1 —резервуар с бензином; 2—дыхательный клапан; 3 — газовая обвязка; 4 — адсорбер; 5—регулятор давления типа «до себя»; 6 — холодильник; 7—конденсатосборник; 8—насос для откачки конденсата

В адсорбционной системе фирмы «Dow Chemical» роль адсорбента выполняет шариковая сополимерная насадка (рис. 8). Диаметр шариков около 2 мм, удельная площадь поверхности контакта 400 м2/г. Адсорбент обладает гидрофобными свойствами, и поэтому молекулы органических веществ прочно удерживаются на нем под действием вандер-ваальсовых сил. Теплота адсорбции невелика, поэтому регенерация насадки (десорбция органических веществ) осуществляется при ее продувке воздухом, нагретым острым паром.

Для адсорбера характерны простота, надежность и безопасность работы. Предусмотрено регулирование температуры в двух точках в зависимости от режима работы аппарата. Средства автоматики размещены в отдельном герметизированном блоке и не зависят от сложной системы контроля и управления резервуаром.

Размеры адсорбера зависят от объема ГП резервуара. При точном объеме закачки, равном 190 м3, они составляют: диаметр—1,2 м, высота — 2,4 м. Масса адсорбера 907 кг, линейная скорость потока через насадку во время заполнения резервуара—0,35 м/мин, а во время опорожнения 0,17.

Однако из-за низкой пропускной способности и необходимости дополнительных затрат на десорбцию адсорбционные системы улавливания паров нефтепродуктов не получили широкого применения на практике.

Для извлечения паров бензина из смеси, вытесняемой в атмосферу при наливе цистерн, специалистами ВНИИУС [7] также предложен сорбционный метод с использованием в качестве адсорбента пористых полимеров. Установка сорбционной очистки рассчитана на улавливание углеводородов при расходе паровоздушной смеси, равном 1350 м3/ч. Ориентировочные характеристики сорбционной колонны таковы:

Десорбция поглощенных углеводородов производится паром при давлении 0,3 МПа. Пары бензина и воды при температуре не менее 105 °С выводятся из адсорбера в холодильник, где происходит конденсация основной части водяных паров. После отделения капельной влаги в сепараторе паровая фаза снова конденсируется в холодильнике и повторно сепарируется. Рекуперированный бензин насосом откачивается в цистерну или резервуар с товарным бензином

По данным авторов, достигаемая степень очистки паровоздушной смеси от углеводородов составляет 90 %. Однако для этого требуется достаточно сложное аппаратное оформление. Кроме того, необходимость периодического вывода колонны на регенерацию и охлаждение адсорбента обуславливает потребность в увеличении их числа сверх расчетного, по крайней мере, в 1,5 раза.

Адсорбционная система УЛФ, разработанная фирмой «Hightron corporation» (США), отличается оригинальным способом регистрации адсорбента. Отключенный после насыщения адсорбента адсорбер подвергается вакуумированию с помощью вакуум-насоса. Отогнанная таким образом смесь газообразных углеводородов подается в адсорбер, где орошается бензином, отбираемым из резервуара. Фирма утверждает, что таким образом обеспечивается степень улавливания паров бензина равная 90...98 %, или около 2 л нефтепродукта из 1м3 ПВС.

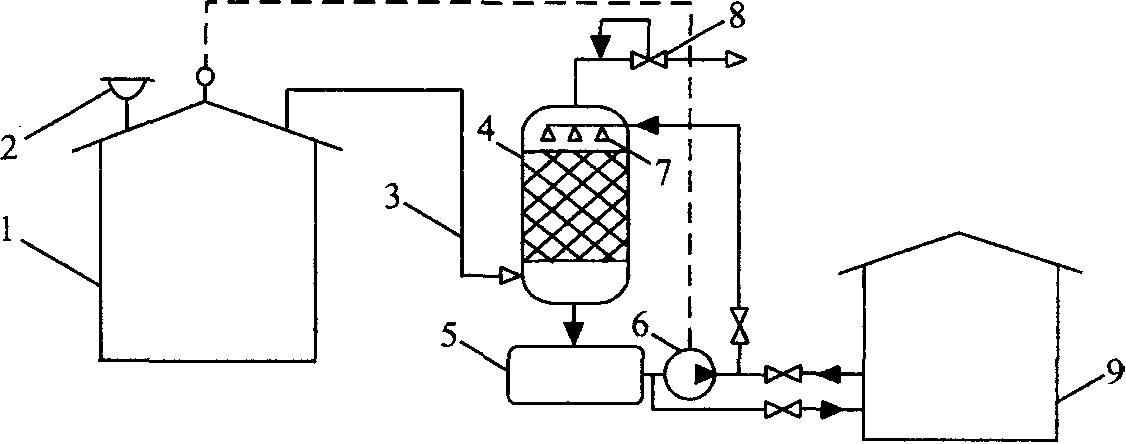

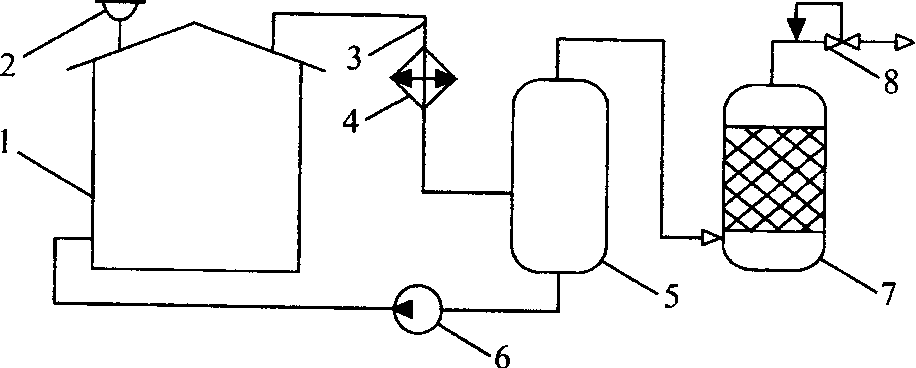

Наряду с адсорбционными получили распространение и абсорбционные системы УЛФ. Их принципиальная схема приведена на рис. 9. Она включает резервуар с бензином 1, снабженный дыхательным клапаном 2, который посредством газовой обвязки 3 связан с абсорбером 4. При повышении давления в ГП резервуара паровоздушная смесь поступает в нижнюю часть абсорбера и движется вверх по каналам, образованным в нем специальными насадками (кольца Ришига и т. п.). Навстречу ПВС, сверху вниз, движется абсорбент— низколетучий поглотитель (керосин, дизельное топливо и т. п.). Для этого абсорбент из емкости 5 забирается насосом 6 и распыляется через форсунки 7. На поверхности насадок образуется тонкая пленка абсорбента, которая поглощает углеводороды из ПВС. В абсорбере поддерживается противодавление с помощью регулятора давления 8 типа «до себя». Отработанный (насыщенный) абсорбент периодически сбрасывается в емкость 9 и проходит регенерацию (на рисунке не показана).

Рисунок 9 -Абсорбционная система УЛФ: 1 —резервуар с бензином; 2—дыхательный клапан; 3— газовая обвязка; 4—абсорбер; 5—емкость дата абсорбента; 6—насос; 7—форсунки; 8—регулятор давления типа «до себя»; 9—емкость для отработанного (насыщенного) абсорбента; 10—датчик давления

Дыхательный клапан 2 здесь и далее играет роль предохранительного. Степень отбора углеводородов абсорбентом из ПВС (степень улавливания) зависит от соотношения расходов «жидкость-газ», а также линейной скорости фаз. При благоприятных условиях она составляет около 60%.

Вместе с тем, чтобы насос 6 не работал непрерывно, абсорбционная система УЛФ оснащается датчиком 10, который подает сигнал включения насоса при избыточном давлении в ГП около 1000 Па, а впоследствии отключает его. Достаточно сложной и энергоемкой является система регенерации абсорбента. Все это ведет к удорожанию рассматриваемой системы.

2.2 Конденсационные системы УЛФ

Принцип действия конденсационных систем основан на более высокой температуре конденсации паров углеводородов по сравнению с воздухом.

К конденсационным порой ошибочно относят системы, в которых предлагается каким-либо образом охлаждать ПВС непосредственно в ГП резервуаров Но такие технические решения необходимо рассматривать как один из способов уменьшения температуры паровоздушной смеси (и, соответственно, уменьшения концентрации углеводородов в ней), наряду с применением отражательно-тепловой изоляции или водяного орошения резервуаров.

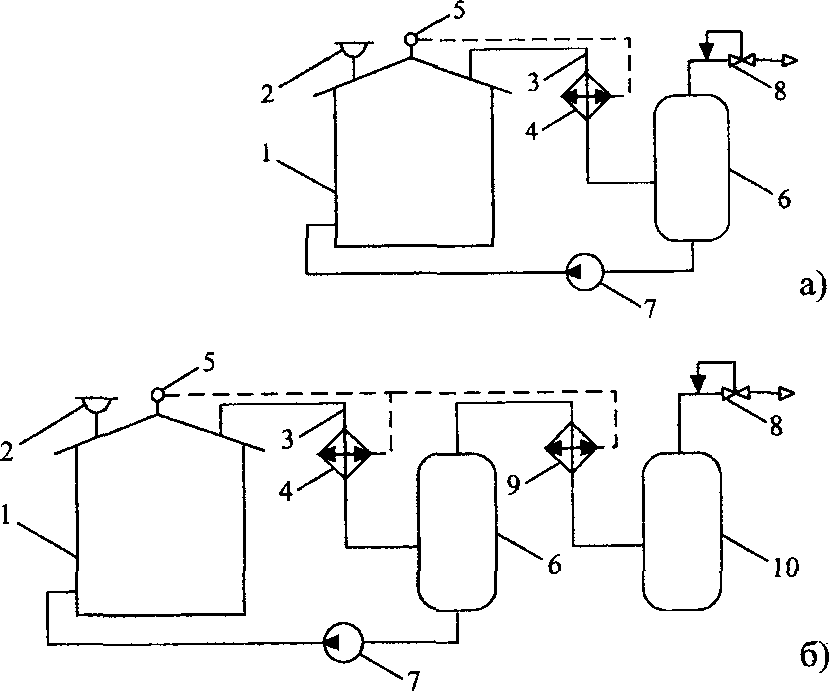

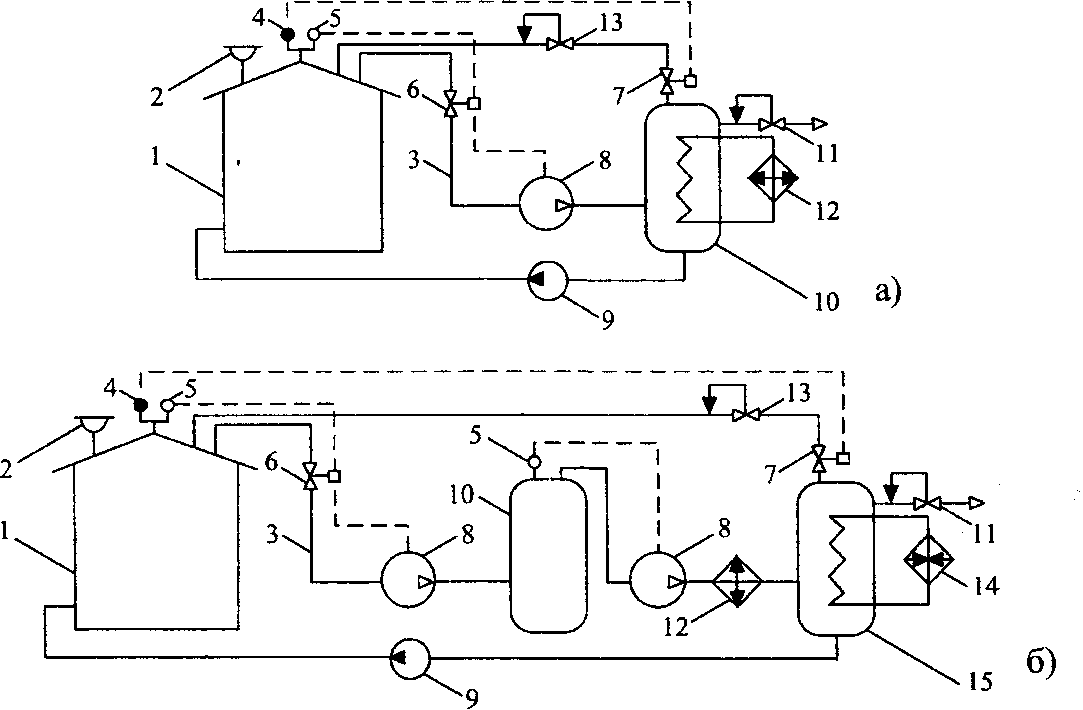

В конденсационных системах УЛФ охлаждение ПВС осуществляется в одну или две ступени (рис. 10).

При одноступенчатой конденсации ПВС из резервуара 1 по газовой обвязке 3 поступает в холодильник 4, который включается по сигналу датчика давления 5. Образующийся в результате охлаждения ПВС конденсат отделяется в емкости 6 и насосом 7 закачивается обратно в резервуар, а воздух со следами углеводородов сбрасывается в атмосферу через регулятор давления 8 типа «до себя».

Рисунок 10 - Конденсационные системы УЛФ: а — одноступенчатая; б — двухступенчатая; 1 — резервуар с бензином; 2—дыхательный клапан; 3—газовая обвязка; 4,9—холодильники; 5—датчик давления; 6, 10—емкости; 7—насос; 8—регулятор давления типа «до себя»

ЦНИЛ Госкомнефтепродукта РСФСР была разработана и испытана [104] полупромышленная холодильная установка с поверхностным охладителем-конденсатором для конденсации паров бензина. Холодильная машина включает в себя аммиачный 2-цилиндровый компрессор, конденсатор, испаритель, насос для подачи хладагента, охладитель-конденсатор, емкость для сбора конденсата, насос для откачки конденсата.

В качестве хладагента используется раствор хлористого кальция с температурой замерзания -35...-38 °С. Конденсация бензиновых паров из паровоздушной смеси осуществляется в поверхностном охладителе-конденсаторе за счет охлаждения паровоздушной смеси хладагентом, протекающим по ореб-ренным трубкам. Выпадающий при охлаждении конденсат собирается в емкости и по мере накопления откачивается насосом в резервуар. В его состав входят в основном гексаны и часть пентанов и бутанов. По составу и свойствам получаемый конденсат соответствует газовому бензину с давлением насыщенных паров около 0,15 МПа.

В ряде изобретений, по-существу, также предлагаются одноступенчатые конденсационные системы УЛФ, но конструктивно они оформлены иначе.

В [6] предлагается устанавливать теплообменное устройство непосредственно на кровле резервуара. Оно включает корпус 1, внутри которого имеется система вертикальных каналов 2, форсунки 3 для распыливания воды, а также клапан давления 4. Работа устройства основана на том, что клапан 4 срабатывает при давлении, на 10... 15 % меньшем, чем дыхательный клапан резервуара. Паровоздушная смесь проходит через вертикальные каналы, охлаждаемые за счет естественного перепада температуры между стенками корпуса и окружающим воздухом. При температуре окружающей среды выше 20 °С используется система принудительного охлаждения ПВС. Для этого по коллектору 5 к форсункам 3 подается вода, которая распыляется в направлении стенок устройства. Выпадающий из ПВС конденсат стекает вниз.

Для повышения эффективности работы устройства автор конструкции предлагает разместить в нижней части некую насадку, материал которой при контакте с конденсатом набухает и образует развитую поглощающую поверхность.

Несмотря на очевидную простоту предложенного устройства, ясно, что оно не может обеспечить высокой степени улавливания углеводородов: перепад температур в нем весьма невелик, а время нахождения ПВС в устройстве при расходе 100 м3/ч не превышает 6 с.

В [88] предложено устанавливать на кровле резервуара устройство, в камере которого смонтированы элементы для образования каналов, по которым проходит ПВС и хладагент. Причем эти элементы выполнены в виде наклонных и соединенных попарно пластин.

2.3 Компрессионные системы УЛФ

Много публикаций в отечественной и зарубежной литературе посвящено компрессионным системам улавливания легких фракций. Сущность этих систем заключается в компримировании отобранной из емкостей парогазовой смеси с целью ее аккумулирования или реализации (в сжиженном или газообразном состоянии).

По способу компримирования эти системы делятся на эжекторные и компрессорные. Рабочей средой в эжекторах является жидкость (техническая вода, углеводороды и т. д.) или газ. Соответственно они называются жидкостно-га-зовыми (ЖГЭ) или газ-газовыми (ГТЭ) эжекторами. Компрессорные системы классифицируются по типу используемых компрессоров (поршневые, винтовые, роторные, ротационные).

Принцип-действия эжекторов заключается в частичной передаче кинетической энергии от рабочего тела подсасываемому (эжектируемому) газу в камере смещения потоков и последующем восстановлении давления смеси«рабочее тело—газ» в диффузоре. При использовании ГГЭ разделение смеси, как правило, не производят. Если же газ компремируется с помощью ЖГЭ, то полученная смесь разделяется в специальной емкости, а рабочая жидкость используется вновь.

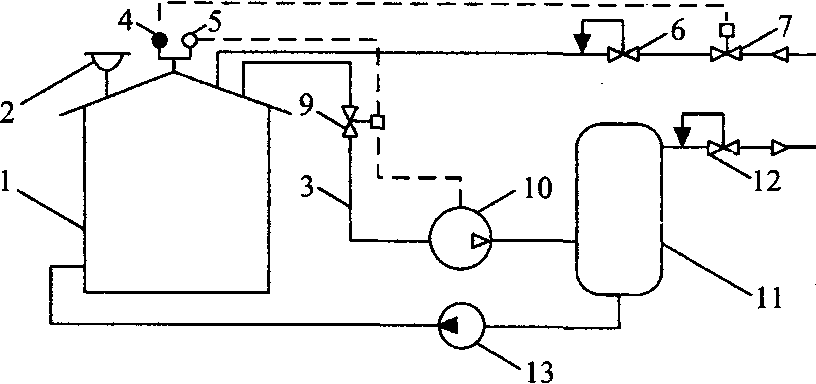

Сжатие паровоздушной смеси с помощью компрессоров опасно, т. к. это может привести к взрыву и пожару. По этой причине на рис. 11, 12 показаны принципиальные схемы компрессорных систем УЛФ, в которых исключается попадание воздуха в ГП резервуаров при снижении давления в нем.

В первом случае (рис. 11) это достигается тем, что в ГП подается углеводородный газ из специального газопровода 8. При создании в ГП вакуума около 100 Па по сигналу датчика вакуума 4 открывается клапан 7 и через регулятор давления 6 типа «после себя» углеводородный газ поступает в резервуар 1. Подача газа прекращается при повышении давления до атмосферного по сигналу того же датчика закрытием клапана 7.

Рисунок 11 - Компрессорная система УЛФ разомкнутого типа (с подпиткой углеводородным газом): 1—резервуар с нефтью (нефтепродуктом); 2—дыхательный клапан; 3—газовая обвязка; 4—датчик вакуума; 5—датчик давления; 6—регулятор давления типа «после себя»; 7,9—отсечные клапаны; 8—газопровод; 10—компрессор; 11—емкость; 12—регулятор давления типа «до себя»; 13—насос

При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 5 открывается клапан 9 и включается компрессор 10. При сжатии часть углеводородов из газовой смеси конденсируется. Конденсат отделяется в емкости 11 и затем возвращается в резервуар 1 насосом 13. Несконденсировавшиеся углеводороды через регулятор давления 12 типа «до себя» подаются в газопровод 8.

По аналогичной схеме выполнена система улавливания легких фракций, предложенная фирмой «Philips petroleum».

Подобные системы УЛФ применяются на нефтяных промыслах, где всегда имеются газопроводы для транспортировки попутного нефтяного газа. В связи с тем что углеводородный газ, откачиваемый из резервуара в газопровод, назад не возвращается, система, схема которой приведена на рис. 12, называется компрессорной системой УЛФ разомкнутого типа.

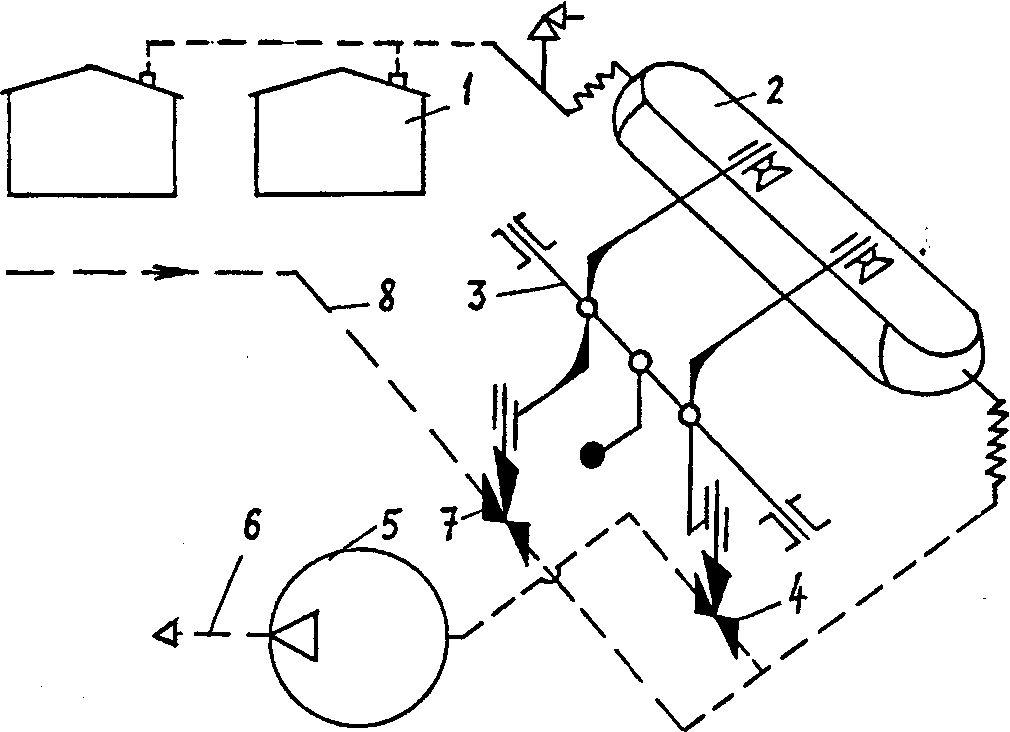

Рисунок 12 - Компрессорная система УЛФ института «Башнефтепроект»: 1 —резервуар; 2—газгольдер; 3—балансирный механизм; 4, 7—отсечные клапаны; 5—турбогазодувка; 6—подводящий газопровод промысловой компрессорной станции; 8—напорный газопровод

Примером подобной системы является автоматизированная система герметизации резервуарных парков промыслов, предложенная в институте «Башнефтепроект» [2], рассчитанная на использование турбогазодувок (рис. 12). В зависимости от давления в ГП легкие фракции нефти переходят из резервуара в резервуар или по трубопроводу газоуравнительной системы в «мягкий» газгольдер, 2. При наполнении газгольдера поднимается его верхняя часть, шарнирно связанная с балансирным механизмом 3. При определенном положении балансирного механизма открывается клапан 4 отбора газа из газгольдера и газ поступает на прием турбогазодувки 5. Турбогазодувка компримирует газ и подает его в газовую сеть промысловой компрессорной станции по газопроводу 6. При создании расположения в ГП резервуаров в них под избыточным давлением 200 Па поступает газ из «мягкого» газгольдера, верхняя часть газгольдера и связанный с ним балансирный механизм опускаются. Если запасов газа в газгольдере недостаточно, то открывается клапан 7 выпуска газа из напорного газопровода 8 или концевой сепарационной установки в «мягкий» газгольдер. Пуск турбогазодувки производится автоматически с одновременным открытием клапана 4 при помощи сигнального устройства, установленного на балансирном механизме. Газгольдер рассчитан на максимальное избыточное давление 2000 Па.

Применение компрессорных систем УЛФ целесообразно при больших расходах паровоздушной смеси. КПД компрессоров и развиваемое ими давление достаточно высоки. Вместе с тем применение поршневых компрессоров требует значительных капитальных затрат, а винтовые компрессоры не всегда имеют достаточную эксплуатационную надежность. Кроме того, в компрессорных системах УЛФ компримирование паров приводит к повышению их температуры, что требует обязательного охлаждения паров с целью обеспечения конденсации углеводородов. Для обеспечения безопасной работы компрессоров необходимо предотвратить попадание воздуха в ГП резервуаров. Охлаждение паров и создание их запасов для последующего заполнения ГП требуют дополнительных затрат.

В силу перечисленных причин большое распространение получили эжекторные системы УЛФ. Достоинствами эжекторных установок являются простота, надежность, недефицитность комплектующих узлов. Их обслуживание не требует дополнительного персонала.

Принципиальные схемы предложенных эжекторных систем УЛФ приведены на рис. 13. На рис. 13 а показана схема компримирования ПВС с использованием в качестве рабочей жидкости самого легкоиспаряющегося нефтепродукта. При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 4 включается насос 5, который подает рабочую жидкость (бензин) в жидкостно-газовый эжектор 5. ЖГЭ отсасывает избыток ПВС из ГП резервуара 1, смешивает ее с рабочей жидкостью и компримирует. В результате часть углеводородов из ПВС растворяется в рабочей жидкости. Доля поглощенных углеводородов зависит от давления и температуры.

Рис. 13. Эжекторные системы УЛФ: а — компримирование ПВС легкоиспаряющимся нефтепродуктом; б — компримирование ПВС низколетучим нефтепродуктом

Разделение полученной газожидкостной смеси производится в емкости 7. После этого воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу, а жидкая фаза повторно используется в качестве рабочей жидкости, закачивается в резервуар 1 или в трубопровод (на схеме не показан).

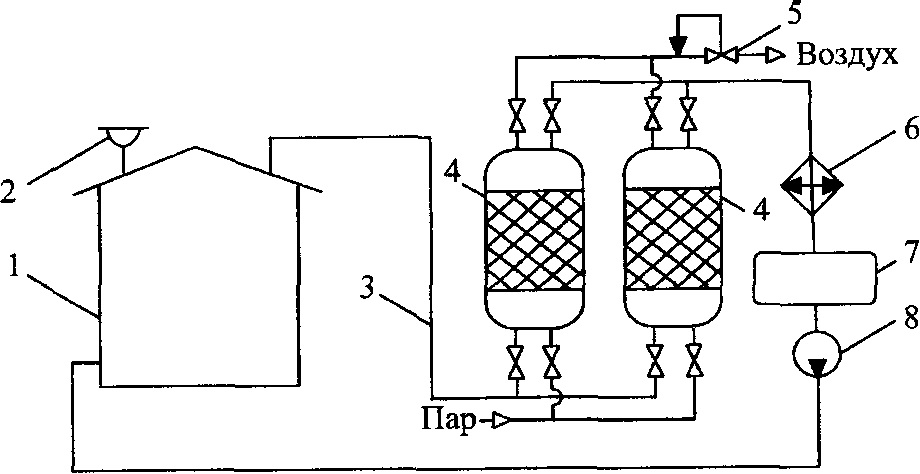

2.4 Комбинированные системы УЛФ

Описанные выше системы УЛФ не всегда обеспечивают необходимое сокращение паров углеводородов в атмосферу. Поэтому во многих изобретениях предполагается совмещать сразу несколько способов улавливания паров.

Рисунок 14 - Конденсационно-адсорбционная система УЛФ: 1 —резервуар с бензином; 2 — дыхательный клапан; 3—газовая обвязка; 4—холодильник; 5 — емкость; 6—насос; 7—адсорбер; 8—регулятор давления типа «до себя»

На рис. 14 показана принципиальная схема конденсационно-адсорб-ционной системы УЛФ, предложенной в [3]. ЛВС, вытесняемая из резервуара, в холодильнике 4 подвергается охлаждению при температуре от -10 до -50 °С. При этом происходит конденсация части углеводородов, которые отделяются в емкости 5 и насосом 6 возвращаются в резервуар 1. Далее воздух с остатками несконденсировавшихся паров поступает в адсорбер 7, где проходит доочистку. Затем воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу.

Температура конденсации углеводородов в холодильнике 4 не оговаривается, однако конкретизируется способ охлаждения ПВС: для этой цели предлагается использовать холодные спаи плоской батареи термоэлементов, соединенной с источником постоянного тока.

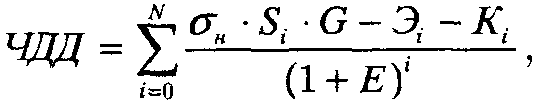

Варианты принципиальных схем конденсационно-компрессорных систем УЛФ, в которых совмещаются компримирование газовой смеси и ее охлаждение, приведены на рис. 15.

Рисунок 15 - Конденсационно-компрессорные системы УЛФ: а—с охлаждением сжатой газовой смеси; б—то же с двухступенчатым сжатием; 1 —резервуар с бензином; 2—дыхательный клапан; 3 — газовая обвязка; 4—датчик вакуума; 5—датчик давления; 6, 7—отсечные клапаны; 8—компрессор; 9—насос; 10, 15—емкость; 11—регулятор давления типа «до себя»; 12—холодильник; 13—регулятор давления типа «после себя»; 14—подогреватель; 15—емкость для конденсата

В первом случае (рис. 15 а) схема с целью интенсификации конденсатообразования дополнена теплообменником (встроенным в емкость 10), в который поступает хладагент из холодильника 12. Во втором случае (рис. 15 6) компримирование выполняется в две ступени с промежуточным отбором конденсата в емкости 10 и охлаждением газовой смеси после второй ступени сжатия в холодильнике 12. В результате подобной обработки большая часть газообразных углеводородов конденсируется. Для сбора конденсата служат емкости 10, 15. Чтобы обеспечить возможность заполнения ГП резервуара при снижении давления в нем углеводородным газом, емкость 15 снабжена подогревателем, который обеспечивает быстрое испарение конденсата.

3 Выбор технических средств сокращения потерь нефтепродуктов от испарения

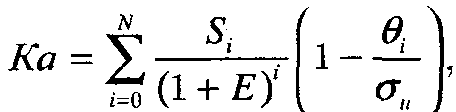

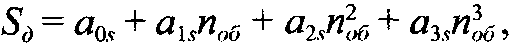

Различные технические средства не только сокращают потери от испарения в разной степени, но и имеют разную стоимость. В рыночных условиях выбор технических средств сокращения потерь от испарения следует производить по максимальной величине чистого дисконтного дохода, равного

(1)

(1)

где σн - обобщенная цена 1 т нефтепродукта; Si, 3i Ki — сокращение потерь, эксплуатационные затраты и капитальные вложения при применении рассматриваемого технического средства в i-м году; G — годовые потери нефтепродукта от испарения на рассматриваемом объекте; Е—норматив приведения (дисконта); N—продолжительность внедрения средств сокращения потерь, лет.

Поделив левую и правую часть (2) на σn G, получим безразмерный критерий выбора средств сокращения потерь нефтепродуктов от испарения

(2)

(2)

где θi—совокупные затраты на сокращение потерь 1 т нефтепродукта в i-м году, θi = Эi+ Ki; Эi , Кi — эксплуатационные и капитальные затраты на рассматриваемое средство в i-м году.

Если средство сокращения потерь внедряется за 1 год, то формула (2) принимает вид

(3)

(3)

Внедрять следует то техническое средство сокращения потерь, для которого величина Ка -критерия в условиях рассматриваемой нефтебазы является наибольшей.

Расчет сокращения потерь

Сокращение потерь, достигаемое при применении различных технических средств, в значительной степени зависит от номинальной вместимости резервуара, коэффициента его оборачиваемости и„6 и ряда других факторов. Для определения величин S необходимо пользоваться оригинальной методикой [2]. Однако для оценочных расчетов можно воспользоваться упрощенными зависимостями, полученными обработкой величин S, найденных по методике для условий г. Уфы.

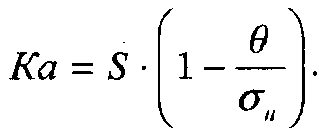

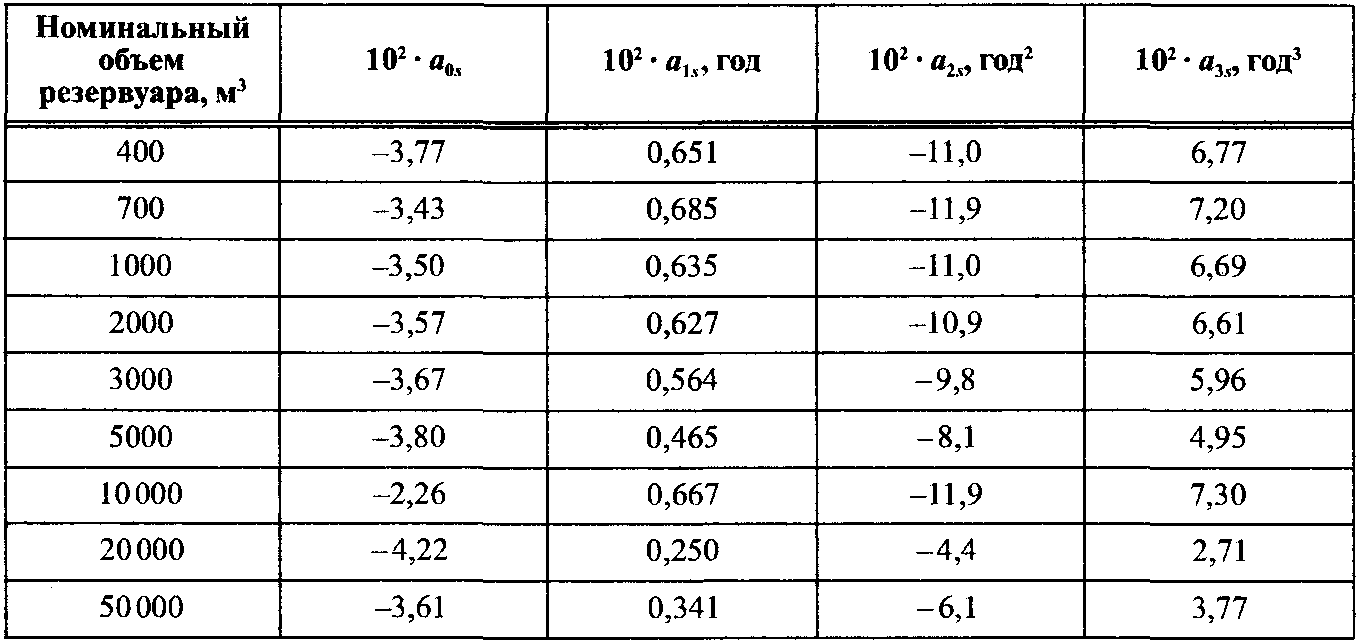

Сокращение потерь при применении дисков-отражателей описывается выражением (в долях)

(4)

(4)

где й(ь , als, а2,, а3, —числовые коэффициенты, зависящие от типа резервуара (табл. 1).

Таблица 1—Величины коэффициентов в формуле

Отрицательные величины Sd, вычисленные по формуле (4) в области низких коэффициентов оборачиваемости, свидетельствуют о бесполезности применения дисков-отражателей в данных условиях.

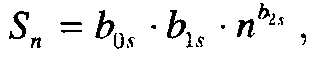

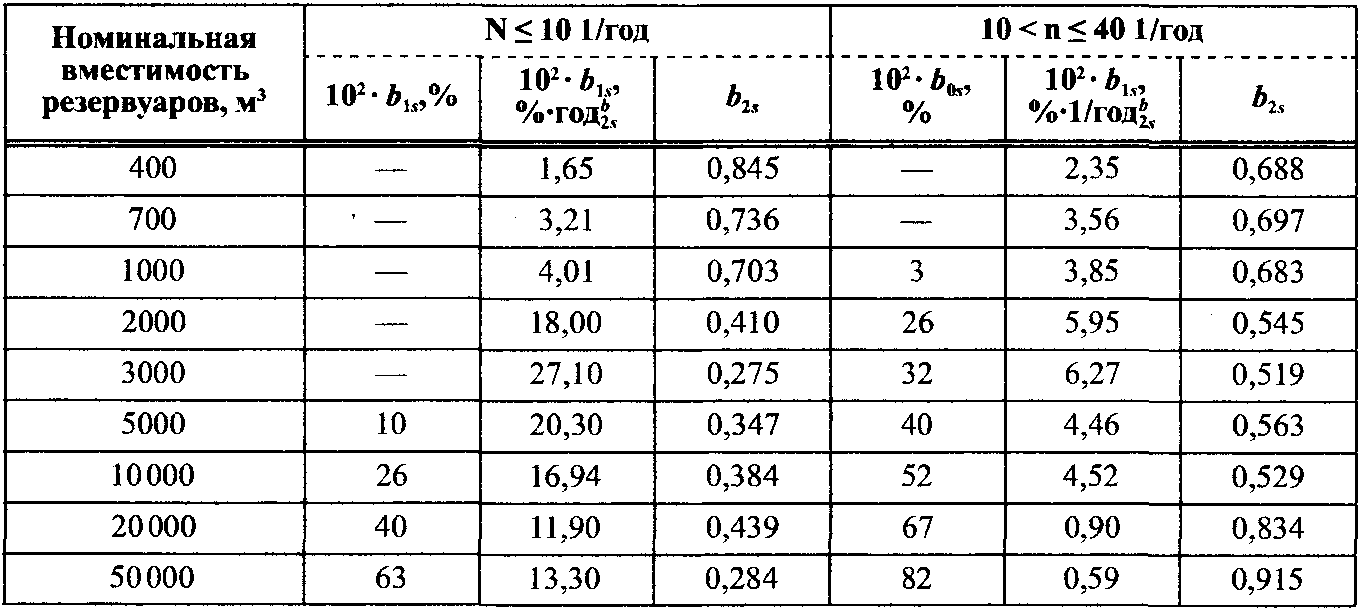

Сокращение потерь бензинов, достигаемое при применении понтонов, может быть оценено по формуле (в долях)

(5)

(5)

где Ьа„ bls, b2s - постоянные числовые коэффициенты, зависящие от номинальной вместимости резервуара и коэффициента оборачиваемости (менее 10 или более).

Сведения о величинах Ь0„ bls, Ь2, приведены в табл. 3.24.

Таблица 2 —Величины коэффициентов в формуле для понтонов с затвором РУМ-2

Для других типов затворов к величине Sn, найденной по формуле (3.68), вводятся понижающие коэффициенты: для РУМ-1 его величина равна 0,8, а для бельтингового—0,6.

При применении плавающих крыш в одинаковых условиях с понтонами сокращение потерь от испарения Sm меньше, чем при применении понтонов: при номинальном объеме резервуаров 1000 м3 и меньше—на 7...10 %, при 2000 м3< Vном< 5000 м3—на 3...5, при Vном > 10000 м3—на 1...2.

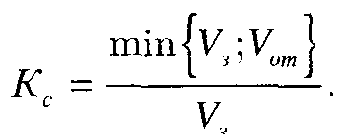

Сокращение потерь, обеспечиваемое при применении газовой обвязки 5го при операциях со стабильными углеводородными жидкостями с температурой менее 25 °С, может быть принято равным Кс • 100 %. Значения коэффициента совпадения операций Кс для каждой конкретной группы резервуаров определяются по журналам оперативного учета, диспетчерским листам и т. п. по формуле (6).

(6)

(6)

При операциях с легкоиспаряющимися нефтепродуктами в условиях температур больших чем 25 °С, необходимо принимать Sa= 100 • Ксэф.

При применении систем улавливания легких фракций (УЛФ) достигаемое сокращение потерь зависит от многих факторов и может быть рассчитано только по специальным методикам.

Список использованных источников

Борьба с потерями нефти и нефтепродуктов при их транспортировке и хранении / Ф.Ф.Абузова, И.С. Бронштейн, В.Н.Новоселов и др. – М.: Недра, 1981. – 248 с.

Коршак А.А. Современные средства сокращения потерь бензинов от испарения. – Уфа: ДизайнПолиграфСервис, 2001. – 144 с.

Коршак А.А. Ресурсосберегающие методы и технологии при транспортировке и хранении нефти и нефтепродуктов. - Уфа: ДизайнПолиграфСервис, 2006. – 192 с.

Правила технической эксплуатации нефтебаз. – М.: Недра, 1986. – 168 с.

Проектирование и эксплуатация нефтебаз /С.Г.Едигаров, В.М.Михайлов, А.Д.Прохоров и др. – М.: Недра, 1982. – 280 с.

Резервуар для легкоиспаряющихся жидкостей / М.А. Ельгаников// Открытия. Изобретения. – 1990. - № 46. – С. 85.

Система улавливания паров бензина, выбрасываемых в атмосферу при наливе железнодорожных цистерн / А.С.Шабаев и др. //Транспорт и хранение нефтепродуктов и углеводородного сырья. – 1981.- № 5. – С. 24-26.