Твердые смазочные материалы

Федеральное агентство по образованию

Пермский государственный технический университет

Теория трения и износа

Реферат:

"Твердые смазочные материалы"

Преподаватель: Дегтярев А.И.

Пермь

Содержание

Введение

Твердые слоистые смазки

Свойства ТСС

Общие сведения о пластичных смазках

Свойства пластичных смазок

Ассортимент пластичных смазок

Список литературы

Введение

Обеспечение эффективного граничного и смешанного режима смазки механизмов (особенно при таких условиях эксплуатации как ударные нагрузки, прерывистые движения, прессовая посадка) невозможно без применения твердых смазочных материалов. Последние способны работать в значительно более широком диапазоне температур, чем "жидкие" смазки.

К их достоинствам также относится работоспособность при комнатных температурах (в отличие от химически реакционных технологий) и инертность по отношению к пластикам (ПТФЭ, полиэтилен и полиамид), используемым в конструкциях современных машин и деталей. Дисульфид молибдена и сульфиды других металлов, фосфаты, оксиды, фториды металлов, а также сами металлы, графит, нитрид бора и их смеси широко применяются в качестве компонентов твердых смазок. Твердые смазочные материалы применимы в виде порошка, пасты, присадки/добавки к пластичным смазкам, масляной дисперсии, и в виде пигмента в составе антифрикционного покрытия.

1. Твердые слоистые смазки

Характерная особенность твердых и пластичных смазочных материалов состоит в том, что эти материалы находятся в агрегатном состоянии, исключающем, при соблюдении заданных условий эксплуатации, их вытекание из узла трения. Благодаря этому возможно смазывание негерметизированных узлов трения, отсутствует необходимость в непрерывном подводе смазочного материала, а следовательно, и в наличии предназначенных для этого систем и агрегатов. Это обеспечивает получение следующих в сравнении с маслами преимуществ:

—уменьшение расхода смазочных материалов;

—упрощение конструкции, а следовательно, повышение надежности и снижение металлоемкости механизма;

—уменьшение эксплуатационных расходов.

К основным (в сравнении с маслами) недостаткам, характерным в различной степени для большинства смазок, относят: отсутствие отвода теплоты от поверхностей трения, худшую физическую и химическую стабильность, а также большую разницу в величинах коэффициентов трения покоя и движения.

Твердые слоистые смазки (ТСС) — кристаллические вещества, обладающие смазочными свойствами: графит, дисульфиды молибдена и вольфрама, нитрид бора, бромиды олова и кадмия, сульфат серебра, иодиды висмута, никеля и кадмия, фталоцианин, селениды и теллуриды вольфрама, титана и пр.

Все ТСС обладают слоистой структурой, характеризующейся тем, что атомы, лежащие в одной плоскости (одном слое), находятся друг к другу ближе, чем в различных слоях. Например, в решетке графита расстояние между атомами углерода в слое равно 1,42 х 10 м-10, между слоями — 3,44 • 10-10 м. Это обусловливает различную прочность связей между атомами в различных направлениях, в результате чего под воздействием внешних сил происходит скольжение (сдвиг) одних слоев кристаллов относительно других (уменьшению сопротивления сдвига способствует накопление на поверхностях кристаллов адсорбированных продуктов). Это свойство является необходимым, но недостаточным. Нужна также хорошая адгезия ТСС к материалу поверхности трения, поэтому дисульфид титана и многие алюмосиликаты (слюда, тальк и др.), обладая ярко выраженной слоистой структурой, не отличаются смазочными свойствами, так как имеют плохие адгезионныг свойства с металлами. На качество и свойства ТСС влияют неоднородности связей между атомами кристаллической решетки, величина работы, затрачиваемой на расщепление кристалла по поверхностям скольжения, степень адгезии к металлическим поверхностям и т.п.

1.1 Свойства ТСС

Рассмотрим свойства некоторых наиболее распространенных ТСС.

Графит обладает антифрикционными свойствами в паре трения со сталью, чугуном и хромом (несколько хуже эти свойства с медью и алюминием). В присутствии воздуха и воды графитная смазка улучшает свои показатели

Графиту присуща способность адсорбироваться на поверхностях трения с образованием прочной пленки, ориентированной в направлении скольжения. Наличие на поверхности металла пленки оксидов облегчает адсорбцию графита, поэтому использование графита особенно эффективно для металлов, образующих прочную оксидную пленку (хром, титан, в меньшей степени сталь).

Температурный предел работоспособности графитной смазки равен 600 С. Свойственная этому материалу вследствие наличия свободных электронов высокая электротеплопроводность способствует отводу электростатических зарядов и сохранению прочности смазочного слоя. Коэффициент трения графита по стали составляет 0,04 — — 0,08. С увеличением нагрузки и повышением температуры коэффициент трения возрастает.

Дисульфид молибдена MоS2 — синевато-серый порошок с металлическим блеском, обладает хорошими адсорбционными способностями по отношению к большинству черных и цветных металлов. Смазочная способность MоS2 обусловлена выраженным слоистым строением кристаллов (расстояние между атомами серы, находящимися в различных слоях кристалла, почти в 4 раза больше, чем внутри слоев) и сильной поляризацией атомов серы в процессе трения. В отличие от графита при увеличении нагрузки и температуры коэффициент трения MоS2 уменьшается (средняя величина 0,05 — 0,095).

Несущая способность граничной смазочной пленки дисульфида молибдена выше, чем у любых смазочных масел. При температурах выше 500 °С MоS2 окисляется с выделением SO2. Дисульфид молибдена обладает высокой радиационной стойкостью — при дозе до 5 107 Гр не отмечено каких-либо изменений в его свойствах. К недостаткам M0S2 относится то, что он обладает высокой химической активностью и относительно легко вступает в реакцию с водой и кислородом. Вследствие этого при контакте M0S2 с воздухом максимально допустимую температуру ограничивают 450 °С. Водород восстанавливает M0S2 до металла.

Дисульфид вольфрама WS2 по сравнению с MоS2 обладает большей термостойкостью (580 °С), стойкостью к окислению и в 3 раза большей несущей способностью. Химически инертен (кроме фтора и его соединений), коррозионно неагрессивен, нетоксичен, его применение ограничено высокой стоимостью. Использование WS2 в качестве добавки к маслам осложнено его высокой плотностью (р - 7,4 • 103 кг/м3 ), что затрудняет получение однородной смеси с маслом; рекомендуется использовать при температурах свыше 450 °С.

Нитрид кремния имеет низкий коэффициент трения в парах со стальными деталями и некоторыми металлокерамическими материалами. Обладает хорошими механическими характеристиками и высокой термической и термоокислительной устойчивостью (до 1200 °С). Благодаря сочетанию этих качеств нитрид кремния рассматривают как перспективный материал при изготовлении деталей цилиндро-поршневой группы теплонапряженных двигателей.

Нитрид бора обладает высокой термической и термоокислительной устойчивостью (разлагается при температуре свыше 1000 °С).

Имеются сведения о перспективности использования в качестве твердых слоистых смазок других веществ — селенидов и теллуридов вольфрама и ниобия и т.п.

К твердым слоистым смазкам относятся также фталоцианины.

Фталоцианины (меди C32H26N6C11, железа C32H26N8Fe и пр.) — металлосодержащие полициклические органические соединения, обладающие крупными плоскими молекулами со слабыми межмолекулярными связями. Характерной особенностью этих веществ является то, что наряду с физической адсорбцией они образуют хемосорбированные пленки на поверхностях металлов. Фталоцианины обладают хорошей термической (650 °С) и радиационной стойкостью, стабильны при контакте с воздухом и водой. При температурах до 300 °С коэффициент трения у них выше, чем у графита и дисульфита молибдена, но понижается до 0,03 — 0,05 с увеличением температуры до 500 °С.

Из фталоцианинов делают защитный слой на юбках поршней перспективных двигателей. Такие поршни повышают механический КПД и обладают повышенной стойкостью к заклиниванию.

Ниже приведены средние величины коэффициентов трения для некоторых ТСС.

|

Дисульфид молибдена |

0,05 |

|

Йодистый кадмий |

0,06 |

|

Хлористый кадмий |

0,07 |

|

Сернокислый вольфрам |

0,08 |

|

Сернокислое серебро |

0,14 |

|

Йодистый свинец |

0,28 |

|

Графит (приработка во влажном воздухе) |

0,10 |

|

Хлористый кобальт |

0,10 |

|

Йодистая ртуть |

0,18 |

|

Бромистая ртуть |

0,06 |

|

Йодистое серебро |

0,25 |

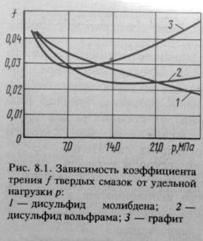

На рис. 8.1 приведен график, характеризующий зависимость коэффициента трения / от удельной нагрузки р для дисульфида молибдена, дисульфида вольфрама и графита.

Износостойкость твердых смазок оценивается по их истираемости. Истираемость определяется временем работы узла трения в заданных условиях до истирания покрытия из твердой смазки.

Твердые смазки могут быть использованы не только для обеспечения работы узлов сухого трения, но и как добавки, существенно повышающие эффективность масел. Большинство твердых смазок нерастворимы в углеводородах, поэтому их вводят в моторное масло в виде коллоидных дисперсий. При этом увеличивается ресурс узлов трения и снижается вероятность задира в условиях масляного голодания.

Совершенствование существующих и создание новых видов твердых смазок — важный этап разработки адиабатного (керамического) двигателя.

Повышение теплонапряженности (уровня форсирования) современных ДВС увеличивает качественный и количественный объемы требований, предъявляемых к граничной пленке. Удовлетворение этих требований только путем изменения свойств моторного масла не всегда целесообразно (или возможно) как по техническим, так и по экономическим условиям, поэтому в ряде случаев в дополнение смазки моторными маслами (или без них) при изготовлении двигателя применяют покрытие поверхностей трения твердыми смазочными материалами

Хорошие смазочные свойства имеют покрытия на основе двусернистого молибдена. Такие покрытия обладают высокой термической и химической стабильностью, сочетаются со всеми видами смазок и топлив, не токсичны и выдерживают нагрузки до 30 МПа. В современном двигателестроении практикуют нанесение покрытий из M0S2 на нагруженные узлы трения механизма газораспределения, вкладыши коленчатого вала, втулки клапанов, юбки поршней и пр. При этом достигается увеличение ресурса свыше 30 %. Для поддержания сохранности покрытия рекомендуется в процеп С эксплуатации вводить в масло присадки на основе M0S2.

Примером покрытия такого рода может быть паста, состоящая из дисперсии MоS2 в органической смоле с растворителем. При нанесении пасты на металлические поверхности она образует прочно скрепленную с основой сухую пленку, обладающую длительным сроком службы в диапазоне температур 20 — 380 °С при высоких механических нагрузках.

Толщина пленки должна быть равна 5 — 15 мкм, более толстый слой подвержен растрескиванию и скалыванию.

Мягкие металлы (свинец, индий, олово, кадмий, медь, серебро, золото и др.) обладают низкой прочностью на срез и благодаря этому могут применяться в качестве смазок, наносимых в виде тонких слоев (пленок) на более прочные основы. Поведение пленок этих металлов во многом сходно с маслами. Кроме того, они обладают свойством облегчать и ускорять процесс приработки

Важным требованием, обусловливающим возможность применения для смазок мягких металлов, является высокая адгезия к материалу основы и низкая к материалу контртела. Например, пленка серебра толщиной 100...200 мкм, наносимая на основу гальваническими методами, обладает высокими антифрикционными свойствами и обеспечивает интенсивный отвод теплоты от поверхности трения.

Смазывающими свойствами обладают некоторые полимерные материалы — фторопласт-4 (тефлон), капрон, нейлон, полиэтилен, политетрафторэтилен, полиамид и др. Их наносят на поверхности трения в виде пленок различной толщины или используют как прессованные проставки (вкладыши). Применение твердых смазок на основе полимерных материалов ограничивается низкой термической стойкостью этих материалов, а также свойственными им малым коэффициентам теплопроводности и большим коэффициентом теплового расширения (на порядок больше, чем у стали).

Полимерные твердые смазочные материалы обладают недостаточными механическими свойствами, поэтому для обеспечения прочности при средних и высоких нагрузках их армируют. Армирование может производиться либо путем введения в структуру полимера арматурных решеток, либо пропиткой полимером пористого материала. Используемый для армирования материал должен быть мягче, чем материал поверхности трения. В частности, имеются данные об успешном применении в тяжело нагруженных подшипниках скольжения армированного политетрафторэтилена.

Перспективной областью использования твердых смазок являются композиционные смазочные материалы (КСМ), представляющие собой комбинацию отдельных видов твердых смазок, обеспечивающую оптимальное сочетание их смазочных свойств, механической прочности и обрабатываемости. Основным преимуществом КСМ является обеспечение хороших антифрикционных и противоизносных свойств в течение длительного времени (в пределе — соответствующего полному ресурсу механизма).

Физически КСМ представляет собой механическую смесь двух или более различных по свойствам твердых веществ, при этом одно из них, являющееся основой, может образовывать структурный каркас — матрицу, обусловливающую заданные механические свойства. Матрица может изготавливаться из полимерных, металлических или керамических материалов. В структурном каркасе матрицы зафиксированы материалы, являющиеся наполнителем КСМ. Наполнитель обеспечивает смазочные свойства КСМ. К достоинствам КСМ с полимерной матрицей (полимерных КСМ) относятся хорошие смазочные свойства, химическая инертность, более высокая, чем у металлов, усталостная прочность, малая масса, низкая чувствительность к локальным нарушениям структуры (трещинам, надрезам). Наиболее термостойкие КСМ на основе ароматических полиамидов могут длительно эксплуатироваться при температуре до 450 °С

Основные недостатки — большой коэффициент термического расширения, низкие теплопроводность, термическая стойкость и стабильность.

В полимерных КСМ наиболее часто используют полиамиды с наполнителями — дисульфидом молибдена, графитом, нитридом бора. Хорошие результаты дает использование в качестве наполнителей порошков мягких металлов, алюминия, меди, никеля, молибдена и др.

КСМ на основе металлических материалов получают путем прессования и спекания из порошков металлов (железа, меди и пр.) с последующей пропиткой полученной пористой основы твердыми слоистыми смазками, мягкими металлами или полимерами. Для получения КСМ, работающих в особо тяжелых температурных условиях, в качестве основы используют никель, кобальт и их сплавы, в качестве наполнителя — материалы на основе молибдена или вольфрама.

Хорошие характеристики имеют КСМ на основе пористых материалов, изготовленных спеканием пакета спрессованных металлических сеток. Для увеличения антифрикционных свойств сетки можно изготовлять из мягких металлов. Механические свойства таких композиций широко регулируют выбором материала сетки и давления прессования. Получили распространение (например, для направляющих втулок клапанов ДВС) КСМ на металлической основе, поры которых заполнены фторопластом-4 с добавками сульфидов, селенидов и теллуридов молибдена, вольфрама, ниобия и других металлов. В таких композициях твердая смазка кроме смазочного действия обеспечивает высокую несущую способность и износостойкость. Соответствующие характеристики приведены в табл. 2.

Таблица 2

|

Состав материала |

Удельная нагрузка, МПа |

|||||||

|

Износ, мкм/км 0,13 |

Коэффициент трения |

Износ, мкм/км |

Коэффициент трения |

Износ, мкм/км |

||||

|

0,13 |

0,46 |

0,13 |

0,30 |

0,16 |

0,30 |

0,11 |

0,30 |

|

|

60%% Ag ,30%тефлона, 10% WSe2 |

0,22 |

0,51 |

0,19 |

0,32 |

0,9 |

0,32 |

0,18 |

0,33 |

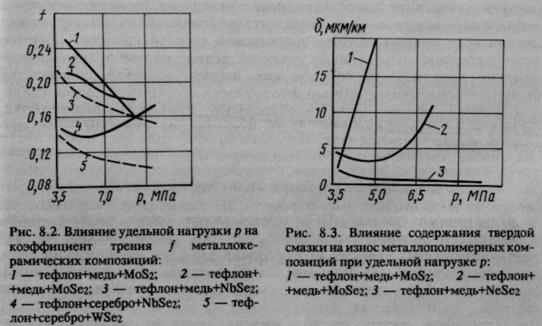

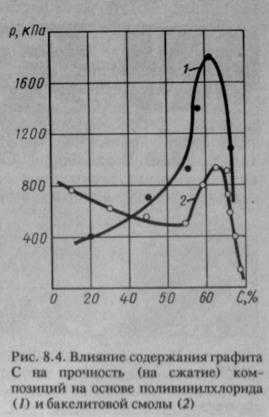

Рациональный подбор веществ, входящих в КСМ, обеспечивает их достаточно высокую несущую способность при хороших антифрикционных характеристиках и минимальном износе узла трения (рис. 8.2 — 8.4). Рабочая температура таких смазок ограничивается температурой течения материала металлической основы.

Для получения керамических матриц КСМ используют окислы бериллия, циркония и других металлов. КСМ на керамической основе обладают высокой термической и химической стойкостью. Основные недостатки этих материалов — хрупкость и низкая прочность при растяжении.

На основе КСМ разрабатывают узлы трения (вплоть до коренных вкладышей и поршневых колец), не требующие замены в течение всего моторесурса двигателя. При условии достаточно эффективного отвода теплоты узлы трения на основе КСМ могут длительно работать без дополнительного подвода смазки. Большинство КСМ хорошо работает совместно с жидкими и консистентными смазками, что открывает возможность их использования для подшипников скольжения в конструкциях ДВС. Это обеспечивает существенное повышение надежности двигателя, особенно в режиме масляного голодания. Для вкладышей коренных и шатунных подшипников можно использовать, например, композиции из медно-молибденового (CuO + MоS2) материала. Для подшипников распределительного вала применяют вкладыши, изготовленные из металлокерамических (или пористых) композиций на основе мягких металлов, насыщенных фталоцианиновой твердой смазкой. Изготовляют материал, состоящий из стальной ленты, на которую спеканием нанесен тонкий слой сферических частиц пористой оловянистой бронзы, пропитанных смесью фторопласта со свинцом. Здесь стальная основа обеспечивает необходимую прочность подшипника, бронза — теплопроводность, смесь тефлона со свинцом — смазочные свойства.

2. Общие сведения о пластичных смазках

Пластичные смазки (ПС) представляют собой жидкие масла, специальным образом загущенные для того, чтобы придать им ряд эксплуатационных свойств, не обеспечиваемых ни жидкими, ни твердыми смазочными материалами. По физической структуре ПС представляют собой дисперсные (коллоидные) микронеоднородные системы, состоящие из дисперсионной среды и дисперсной фазы. Дисперсионной средой служат жидкие вещества, обладающие хорошими смазочными и антикоррозионными свойствами; дисперсной фазой — твердые вещества, основным назначением которых является поддержание стабильности системы и ограничение подвижности дисперсионной среды — ее загущение. Вещество, образующее дисперсную фазу, называют загустителем. Действие загустителя основано на том, что он создает в объеме смазки структурный каркас, во внутренних ячейках которого жидкость удерживается силами взаимодействия между молекулами дисперсной фазы и дисперсионной среды.

Структурный каркас (структура) ПС оказывает определяющее влияние на ее основные свойства. Структура зависит от природы загустителя. Частицы загустителя обычно имеют ните- или лентовидную форму (рис. 8.5) с большим отношением длины (доходящей до десятых долей миллиметра) к диаметру, измеряемому десятыми долями микрометра. Такая геометрия частиц загустителя обеспечивает большие поверхности его контакта с маслом (до тысяч квадратных метров в грамме вещества) и, как следствие этого, большую величину адсорбционных сил, связывающих загуститель с маслом. Эти силы обеспечивают устойчивость, неразделенность смазки, которую принято определять как ее коллоидную стабильность.

В зависимости от назначения различают антифрикционные (предназначенные для снижения трения и износа в механизмах), консервационные (предохранительные, защитные), предназначенные для защиты металлов от коррозионного воздействия, и уплотнительные ПС, предназначенные для герметизации зазоров в механизмах. Большинство современных ПС, удовлетворяя требованиям по своему прямому назначению, одновременно обладают определенными свойствами, допускающими их использование и по другим назначениям, например антифрикционные ПС в некоторых случаях можно использовать как консервационные или уплотнительные. Существуют также ПС, обладающие специальными свойствами. Например, электропроводящие ПС, предназначенные для обеспечения эффективного электрического контакта между поверхностями, фрикционные — для предотвращения проскальзывания поверхностей путем увеличения трения между ними, приработочные — для улучшения приработки поверхностей и т.д.

В зависимости от характера и прочности образуемого загустителем каркаса различают консистентные, полужидкие (сметанообразные) и жидкие ПС.

В консистентных смазках сросшиеся элементы загустителя образуют непрерывный структурный каркас, в ячейках которого находится жидкое масло. Структурный каркас обладает определенными механическими свойствами — он может упруго деформироваться под действием относительно небольших нагрузок, что придает смазкам пластичность.

Полужидкие смазки отличаются от консистентных тем, что в них связи между элементами каркаса (а следовательно, и его прочность) сравнительно малы — они легко нарушаются под действием небольших сил и затем восстанавливаются вновь.

В жидких смазках частицы загустителя практически не связаны друг с другом. Они взвешены в масле и, тормозя движение жидкой фазы, придают ему густую консистенцию.

Наибольшее распространение в технике (свыше 90% по объему производства) получили консистентные смазки, поэтому дальнейшее изложение будет в основном посвящено этому типу смазок. Полужидкие и жидкие смазки можно рассматривать как консистентные с уменьшенной прочностью структурного каркаса.

Дисперсионная среда и дисперсная фаза. Свойства дисперсной фазы — загустителя определяют основные физические свойства пластичной смазки — коллоидную стабильность, температурную стойкость, влагостойкость, стойкость к воздействию механических нагрузок и ряд других. ПС классифицируют в зависимости от вида загустителя, в качестве которого наиболее распространены соли высокомолекулярных жидких кислот (литиевые, алюминиевые, натриевые, кальциевые и др.), которые принято называть мыльными загустителями, а также твердые углеводороды (парафин и церезин).

В последнее время расширяется использование ПС, в которых роль загустителя выполняют пигменты, кристаллические полимеры, а также неорганические гидрофобизированные вещества — силикагель, бентонитовые глины, технический углерод (сажа) и некоторые другие порошкообразные материалы (сущность гидрофобизации заключена в придании этим материалам повышенных адгезионных свойств по отношению к маслу, что обеспечивается путем их обработки поверхностно-активными веществами).

Дисперсионная среда (масло) определяет антифрикционные, противоизносные, противозадирные и ряд других свойств ПС. Загуститель может дополнять и усиливать функции масла. Жидкости, применяемые в качестве дисперсионной среды для ПС, должны обладать пологой вязкостно-температурной характеристикой, низкой испаряемостью, хорошей термической и химической стабильностью. В настоящее время для этой цели широко используют нефтяные масла. Повышающийся уровень требований к эксплуатационным свойствам ПС обусловливает целесообразность использования синтетических жидкостей — полисилоксанов, диэфиров, полигликолей, фторуглеродов и др. Например, созданы и успешно применяются в некоторых областях техники ПС на основе силоксановых жидкостей, работоспособные в диапазоне температур от —80 до +300 °С. В ПС вводят различные присадки и наполнители, предназначенные для регулирования их структур и улучшения эксплуатационных показателей (повышения стабильности, смазочных и защитных свойств и пр.).

В качестве присадок к ПС обычно используют те же присадки, что и в маслах. Особое значение для улучшения свойств ПС при высоких нагрузках, температурах и скоростях относительного движения поверхностей трения имеют наполнители, в качестве которых наиболее эффективны твердые слоистые смазки—дисульфид молибдена и графит. Используют также некоторые сульфиды и иодиды, оксиды металлов. При введении и ПС высокодисперсных порошков мягких металлов происходит плакирование стальных поверхностей, обеспечивающее снижение коэффициента трения и повышение допускаемой нагрузки.

В некоторых видах ПС содержание наполнителей превышает 20 %. При рациональном подборе сочетания присадки и наполнителя можно значительно улучшить смазочные свойства ПС. Это объясняется их совместным действием: химическим модифицированием поверхности трения присадкой и упрочнением граничного слоя частицами наполнителя. Наряду с этим при адсорбции присадки на частицах наполнителя уменьшается сопротивление сдвигу (уменьшаются потери на трение).

Требования к пластичным смазкам. ПС должны удовлетворять ряду эксплуатационных требований, основными из которых являются: сохранение однородности и стабильности, обеспечение заданных механических свойств, минимальное воздействие на конструкционные материалы, соприкасающиеся со смазкой, обеспечение заданных смазочных противоизносных и противозадирных свойств. По сравнению с моторными маслами новыми требованиями к ПС являются сохранение однородности и обеспечение заданных механических свойств.

К ПС большинство типов предъявляют повышенные требования по антикоррозионным свойствам. Эти свойства зависят от влагостойкости и влагонепроницаемости смазки, наличия в ней нейтрализующих веществ и ингибиторов коррозии. ПС при правильном их подборе и применении обеспечивают эффективную антикоррозионную защиту большинства конструкционных материалов.

2.1 Свойства пластичных смазок

К основным эксплуатационным свойствам ПС относятся: стабильность, механические свойства, вязкостно-скоростные и вязкостно-температурные свойства (характеристики), смазочные, защитные и герметизирующие свойства. Уровень требований к этим свойствам определяется назначением и конкретными условиями применения ПС.

Стабильность ПС определяет способность смазок сохранять заданные физико-химические свойства в течение определенного промежутка времени при воздействии внешних факторов — длительного хранения, измерений температуры, механических воздействий радиационного облучения и пр. Различают физическую, химическую и радиационную стабильность ПС.

Физическая стабильность определяется способностью ПС сохранять заданную консистенцию. При нарушении консистенции понижается пластичность, ухудшаются антифрикционные и консервационные свойства ПС. Нарушение консистенции обусловлено уменьшением содержания в ПС жидкой фазы — масла. Это происходит из-за испарения наиболее низкокипящих нешестн, входящих в ее СОСЛШ, и при недостаточной стабильности дисперсной системы "загуститель — масло".

Повышенная испаряемость ПС приводит к увеличению концентрации загустителя, вызывающему в предельном случае потерю пластичности ПС, и образованию корки на ее наружной поверхности. Способность ПС сохранять свои свойства при испарении входящих в нее компонентов оценивается антииспарительными свойствами

Способность ПС сохранять исходную дисперсионную систему оценивается коллоидной стабильностью. Коллоидная стабильность определяется способностью ПС сохранять дисперсную структуру под действием механических нагрузок. Коллоидная стабильность зависит от температуры. Нарушение коллоидной стабильности определяется величиной синерезиса — явления, заключающегося в отделении жидкости от коллоидной системы. С физической точки зрения явление синерезиса можно объяснить следующим. Между волокнами загустителя действуют силы взаимного притяжения, стремящегося их сблизить, сократить объем элементарной структурной ячейки, занимаемой маслом, а следовательно, вытеснить масло в окружающую среду. Когда ПС не нагружена внешними силами, указанный эффект обусловливает "потение" — самопроизвольное выделение масла из ПС. При нагружении ПС внешними силами они интенсифицируют сжатие элементарных ячеек — выделение масла усиливается. В предельном случае из-за нарушения коллоидной стабильности ПС могут превратиться в комки загустители, плавающие в масле.

Под влиянием синерезиса ухудшаются свойства и уменьшается эксплуатационный ресурс ПС. Наряду с этим определенная величина синерезиса полезна и необходима — благодаря синерезису происходит постоянная подпитка поверхностей трения свежим маслом, поступающим из "масляного резервуара", которым служит слой смазки, нанесенной на поверхность.

Испаряемость и коллоидную стабильность ПС определяют в стандартных условиях и оценивают количеством испарившегося (при оценке испаряемости) или выделившегося (при оценке коллоидной стабильности) масла. С увеличением температуры ухудшаются механические свойства смазок. При достижении определенной, характерной для каждого типа ПС температуры нарушается структура каркаса и уменьшаются адгезионные силы, связывающие масло с загустителем. Этот процесс сопровождается нарушением коллоидной стабильности и выделением жидкой фазы — плавлением ПС.

Способность ПС сохранять свои свойства при увеличении температуры определяется ее температурной стабильностью. Температурную стабильность ПС характеризует температура начала плавления, внешне определяемая по выделению первой капли жидкечти из нагреваемой ПС — температуре каплепаденил (рис. 8.6).

Сползание ПС с поверхностей, на которые она нанесена, может наступить под действием объемных (инерционных, гравитационных) сил до достижения температуры каплепадения. Это явление называют пристенным синерезисом; оно объясняется повышением концентрации жидкого масла в пристенном слое. Вследствие пристенного синерезиса эксплуатационная температура ПС, длительно находящихся под действием объемных сил, должна быть ниже, чем температура каплепадения (примерно на 20 °С)

Соответствующую температуру называют температурой сползания. Эта температура зависит от толщины наносимого на стенку слоя ПС, она понижается с его увеличением, поэтому ПС не следует наносить избыточно толстым слоем.

Химическая стабильность ПС определяется ее способностью сохранять свойства под действием химически активных веществ. Наиболее распространенной причиной нарушения химической стабильности является окисление ПС. При окислении происходит изменение механических свойств (предела прочности, вязкости и пр.) ПС и накопление в ней коррозионно-агрессивных продуктов. Склонность ПС к окислению возрастает при уменьшении толщины слоя смазки, повышении температуры и в контакте с цветными металлами (медь, олово, свинец и др.). Высокая химическая стабильность ГТС важна в узлах трения при длительном (10— 15 лет) использовании. Наиболее эффективный способ повышения химической стабильности ПС — введение антиокислительных присадок, в качестве которых используют, например, амино- и фенолсодержащие соединения, фосфор- и серосодержащие органические продукты.

Физическая структура и особенности строения ПС обусловливают их низкую радиационную стабильность (стойкость). Под действием относительно небольших доз радиационного облучения 106 2 • 105 Гр происходит разрушение каркаса, приводящее к разжижению ПС. При увеличении суммарной дозы до 107 — 108 Гр интенсифицируется окисление и полимеризация жидкой фазы, в результате чет в предельном случае ПС превращается в твердую хрупкую массу. Металлы, содержащиеся в ПС, приобретают наведенную радиоактивность и способствуют увеличению дозы облучения, получаемой жидкой фазой после прекращения внешнего облучения.

Механические свойства ПС, Особенности агрегатного состояния ПС обусловливают наличие у них специфических механических свойств, отличных от свойств твердых и жидких веществ. К характерным особенностям механических свойств ПС относятся: большая зависимость прочности от температуры, способность восстанавливать прочность после разрушения и зависимость прочности от интервала времени между последующими нагружениями — "времени отдыха". Эти свойства объясняются главным образом характером нарушения связей между частицами загустителя и последующим восстановлением структуры.

Способность ПС, как и всякой другой дисперсной системы, самопроизвольно восстанавливать разрушенную структуру носит название тиксотропии. Тиксотропные свойства ПС имеют большое эксплуатационное значение. Положительным качеством, обусловливаемым тиксотропией, является то, что при выбрасывании частиц разжиженной ПС из зоны трения и отложения их на неподвижных поверхностях они увеличивают вязкость и автоматически герметизируют узел трения от вытекания ПС.

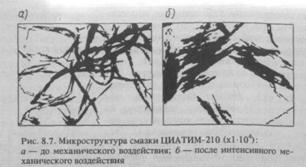

Механические свойства ПС характеризуются пределом прочности. При воздействии нагрузок относительно жесткий структурный каркас ПС обладает способностью до определенного предела обратимо деформироваться подобно твердому веществу. Сначала эти деформации находятся в пределах упругих деформаций структурного каркаса и не вызывают его разрушения. При дальнейшем увеличении деформации начинается разрушение каркаса (рис. 8.7), при этом свойства ПС начинают все сильнее приближаться к свойствам вязкой жидкости.

Минимальное напряжение, при котором начинается разрушение каркаса, называют проделом прочности ПС (рис. 8.8). Величина предела прочности определяет способность ПС удерживаться в заданном месте под действием внешних сил, а также величину начального усилия сдвига в узле трения (например, усилия, которое необходимо приложить к подшипнику в начале СТО вращения). Предел прочности в определяющей степени зависит от вида и количества загустителя. При повторных нагружениях с уменьшением промежутка между ними величина

последовательно замеряемого предела прочности уменьшается. При повышении температуры величина предела прочности большинства ПС снижается. Температура, при которой предел прочности приближается к нулю, соответствует переходу ПС из пластического состояния в жидкое. Эта температура определяет верхний температурный предел работоспособности ПС. Упругие свойства ПС зависят не только от значения прилагаемой нагрузки, но и от длительности ее воздействия. Период времени, в течение которого ПС под действием нагрузки сохраняет упругие свойства, называют периодом релаксации.

Вязкость и предел прочности ПС определяют на приборе, называемом пластовискозиметром. Метод основан на определении сопротивления, оказываемого смазкой, заключенной между неподвижным корпусом прибора и вращающимся сердечником.

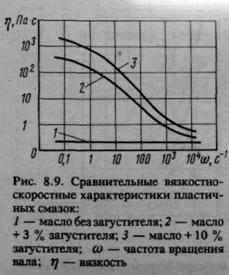

Вязкостно-скоростные и вязкостно-температурные свойства ПС. Вязкостные свойства ПС определяют потери на трение на рабочих режимах, условия начала движения в узлах трения при низких температурах и усилия (затраты энергии) на подачу смазки по мазепроводам к узлам трения. При работе в узлах трения нагрузки, действующие на ПС, превышают предел прочности. При переходе за предел прочности начинается течение ПС. В этом диапазоне ее свойства можно охарактеризовать вязкостью. Однако понятие вязкости здесь имеет специфический характер. Для однородных жидкостей вязкость не зависит от градиента скорости сдвига и определяется только физико-химическими параметрами этих жидкостей. В отличие от них во внутреннем объеме ПС наряду с жидкостью (маслом) имеются твердые остатки разрушенного каркаса, между которыми постоянно возникают и разрушаются силовые связи. Условия динамического равновесия между возникновением и разрушением этих связей зависят от скорости деформации — с ее увеличением процессы разрушения связей начинают превалировать над их возникновением и обратно. Разрушение связей соответствует снижению вязкости, а возникновение связей — увеличению вязкости. Снижению вязкости при увеличении скорости деформации способствует также ориентация осколков структурного каркаса загустителя в направлении движения. При достаточно большой скорости течения связи между частицами загустителя прекращаются практически полностью и дальнейшее понижение вязкости с увеличением скорости прекращается. Вязкость становится независимой от скорости деформации, а ПС ведет себя как ньютоновская жидкость. Скорость деформации оценивается градиентом скорости сдвига dv/dA, где v — скорость относительного перемещения слоев смазки; h — расстояние между ними. Зависимость изменения вязкости от градиента скорости деформации называют вязкостно-скоростной характеристикой (рис. 8.9, 8.10). Чем круче вязкостно-скоростная характеристика (больше отношение вязкости при различных скоростях сдвига), тем выше качество ПС.

Вязкость ПС зависит не только от градиента скорости деформации, но и от температуры — при одной и той же скорости деформации вязкость тем ниже, чем выше температура. Соответствующая зависимость определяется вязкостно-температурной характеристикой ПС (рис. 8.11). Эта характеристика снимается при определенной постоянной скорости деформации. ПС обладают лучшими по сравнению с входящими в них маслами вязкостно-температурными характеристиками — вязкость ПС с понижением температуры увеличивается в сотни раз меньше, чем вязкость входящих в них масел.

Способность ПС сопротивляться выдавливанию из узла трения, а также "легкость" подачи КС к трущимся поверхностям характеризуется ее консистенцией.

2.2 Ассортимент пластичных смазок

В зависимости от вида загустителя ПС различают мыльные, углеводородные, органические и неорганические ПС.

Мыльные ПС. В них загустителем являются соли высших жирных кислот — мыла. Для изготовления этих ПС используют природные (растительные и животные) жиры или синтетические жирные кислоты. Соответственно мыльные ПС разделяют на жировые и синтетические. Мыла, получаемые из твердых (животных) природных жиров, имеют лучшие показатели. Мыльные загустители используют в основном для изготовления антифрикционных ПС. В зависимости от вида загустителя различают кальциевые, натриевые, литиевые, бариевые и некоторые другие ПС.

Кальциевые ПС обладают хорошей влагостойкостью (используются в условиях с повышенной влажностью и в контакте с водой) и хорошей коллоидной стабильностью. Вследствие сравнительно плохих показателей по ряду эксплуатационных свойств они вытесняются более качественными ПС. К кальциевым ПС относят солидолы, используемые как смазки массового назначения.

Применяют солидолы следующих марок.

УС-1 (пресс-солидол), жировой солидол; температура каплепадения не ниже 75 °С, температурный диапазон работоспособности от —40 до +50 °С; предназначен для узлов трения, в которых смазка вводится под давлением.

УС-2 — жировой солидол; температура каплепадения не ниже 75 °С, температурный диапазон работоспособности от —25 до +50 °С, предназначен для подшипников качения и скольжения, шарниров, винтовых и цепных передач и пр. С — синтетический солидол; температура каплепадения не ниже 80 °С, температурный диапазон эксплуатации от —25 до +50 °С.

Пресс-солидол С — синтетический солидол; температура каплепадения не ниже 80 °С; температурный диапазон эксплуатации от —40 до +50 °С; предназначен для смазки узлов трения, в которые смазка вводится под давлением.

Пресс-солидолы УС-1 и С отличаются более мягкой структурой по сравнению с солидолами УС-2 и С, что облегчает их введение через пресс-масленки.

УСсА — синтетический солидол, в состав которого введен графит грубого помола.

К кальциевым смазкам относится также ЦИАТИМ-208.

Выпускаются комплексные кальциевые смазки, обладающие по сравнению с солидолами повышенной термической стабильностью — выше 200 °С, что позволяет использовать их при температурах до 160 °С, а также лучшими противоизносными и противозадирными свойствами. К таким смазкам относят "Униол-1", "Униол-2", ЦИА-ТИМ-221, "Униол-3" и "Униол-ЗМ". Последние две марки изготовлены на смеси маловязких масел и обладают благодаря этому хорошими низкотемпературными свойствами. В смазку "Униол-М" добавлен дисульфид молибдена.

Натриевые ПС работоспособны при более высокой, чем кальциевые, температуре. По объему производства натриевые ПС стоят на втором месте после кальциевых. Основнымнедостатком натриевых ПС является низкая влагостойкость (они хорошо растворяются в воде) и плохие низкотемпературные свойства (не рекомендуется применять при температурах ниже —20 С). К на грисвым

ПС относятся широко распространенные антифрикционные ПС — консталины.

Выпускают жировые консталины марок УТ-1 и УТ-2 (температура каплепадения не ниже 150 °С), представляющие собой антифрикционные, тугоплавкие смазки, температурный диапазон их работоспособности от —10 до +115°С.

К натриевым и натриево-кальциевым ПС относятся также марки 1 — 13, AM, ЯНЗ-2, КСБ. Смазки 1 — 13 и AM в настоящее время заменяются более совершенными ПС (например, "Литол-24"). Смазка ЯНЗ-2 приближается по своим свойствам к "Литол-24". Смазка КСБ обладает электропроводностью благодаря добавкам дисперсной меди. Натриевые и натриево-кальциевые смазки из-за низкой влагостойкости не могут использоваться в качестве консервационных. Натриево-кальциевые КС занимают промежуточное по термо- и влагостойкости положение между кальциевыми и натриевыми ПС.

Литиевые ПС обладают хорошими высоко- и низкотемпературными свойствами (температурный диапазон работоспособности от —50 до +130 °С) и механическими характеристиками, нерастворимы в воде, что дает возможность использования литиевых ПС в разнообразных областях техники. Особенно перспективны литиевые ПС на синтетических маслах.

К литиевым ПС относятся: "Литол-24" — антифрикционная, консервационная водостойкая смазка; температура каплепадения не ниже 175 °С, температурный диапазон работоспособности от —40 до +130°С; предназначена для подшипников качения и скольжения, зубчатых передач и пр.;

ЦИАТИМ-201 — антифрикционная низкозамерзающая смазка; температура каплепадения не ниже 175 °С, предназначена для узлов трения, работающих с малыми нагрузками;

"Фиол-1" — смазка, близкая по составу к "Литол-24", но отличается от нее лучшими низкотемпературными свойствами, меньшей вязкостью и меньшим пределом прочности;

"Фиол-3" — смазка, по основным свойствам практически идентичная "Литол-24";

"Фиол-2" обладает промежуточными свойствами между "Фиол-1" и "Фиол-3";

"Фиол-2М" отличается от "Фиол-2" повышенными адгезионными и антифрикционными свойствами (благодаря наличию антифрикционной присадки и добавки 2 % сульфида молибдена); применяется, например, в октан-корректоре двигателей ВАЗ;

ЛС-15 отличается от "Литол-24" увеличенным количеством антиокислительной присадки; обладает хорошими консервационными свойствами;

Л3-31 — высокостабильная смазка, изготавливаемая на сложных эфирах, обладает пониженной влагостойкостью;

"Северол-1" — низкозлмсрилющля антифрикционная смазка; температурный диапазон работоспособности от —50 ДО +120 С;

Н-158 — высокостабильная смазка; температурный диапазон работоспособности от —30 до +150 °С, применяется для подшипников автотракторного электрооборудования. Бариевые ПС обладают высокой температурой каплепадения, механической стабильностью и влагостойкостью. Этим объясняются хорошие перспективы их применения (несмотря на относительно высокую стоимость).

К бариевым ПС относится смазка ШРБ-4. Температурный диапазон работоспособности от —40 до +150 °С; обладает высокими антифрикционными и консервационными свойствами; практически не воздействует на резинотехнические изделия.

Свинцовые ПС с добавкой сернистых соединений отличаются высокими противозадирными свойствами.

Недостаток, сужающий область применения всех мыльных ПС, состоит в том, что после расплавления при последующем охлаждении они не способны восстанавливать структуру. Это исключает возможность их повторного (после расплавления) использования, поэтому мыльные ПС нельзя наносить на поверхности трения и подавать к ним в расплавленном состоянии. Этого недостатка лишены углеводородные ПС.

Углеводородные ПС. Принципиально этот вид ПС можно рассматривать как масла, содержащие определенное количество высокоплавких углеводородов. Их получают путем загущения высоковязких жидких нефтяных масел церезинами и парафинами. Они обладают высокой химической стабильностью и влагостойкостью, что наряду с возможностью нанесения на поверхности в расплавленном состоянии(с последующим после охлаждения восстановлением структуры и свойств) определяет область их преимущественного применения в качестве консервационных ПС.

Наиболее распространенной углеводородной ПС является консер-вационная смазка ПВК. Температурный диапазон работоспособности 50 С. Смазка предназначена для консервации (до 10 лет) изделий из черных и цветных металлов при хранении на складах или на открытых площадках.

К углеводородным консервационным относятся также смазки ГОИ-54; пушечная (УНЗ); вазелин технический волокнистый — ВТВ-1 (применяется для смазывания зажимов аккумуляторов) и ряд других.

Органические ПС. Основной недостаток мыльных и углеводородных ПС — их относительно низкая термическая и химическая стабильность — ограничивает область применения этих смазок. В настоящее время разработаны новые типы загустителей на основе органических веществ, обладающих высокой термической и химической стабильностью и не интенсифицирующих процесс окисления масел.

К органическим ПС относятся фталофианиновые, полимерные и фторуглеродные ПС.

Фталоцианиновые ПС обладают длительной работоспособностью при температурах свыше 180 °С, имеют лучшие антиокислительные свойства по сравнению со всеми другими ПС, высокую влагостойкость, отличаются хорошей коллоидной стабильностью. Это объясняется тем, что используемые в качестве загустителя в таких смазках фталоцианиновые пигменты являются наиболее стабильными комплексными соединениями — они практически не окисляются на воздухе при температурах ниже 330 °С. На основе этих смазок предполагается создание "вечных" бессменных смазок, закладываемых в узел трения на весь период эксплуатации.

Полимерные ПС — это пластичные смазки, в которых в качестве загустителей используют твердые высокомолекулярные полимеры: полиэтилен, полипропилен, политетрафторэтилен, политрифторхлорэтилен и пр.

Фторуглеродные ПС — это пластичные смазки, полученные загущением жидких фторуглеродных полимеров тонкодисперсными твердыми фторуглеродными полимерами. Обладают наибольшей химической стабильностью. Могут работать в прямом контакте с жидким и газообразным водородом, кислородом, окислами азота, галоидами, галоидоводородами и пр.

Неорганические ПС. При повышенных температурах, в агрессивных средах практически единственным работоспособным видом ПС являются смазки, загущаемые неорганическими материалами. В настоящее время известно большое количество неорганических загустителей, многие из которых являются твердыми смазками. Например, графит, двухсернистый молибден, глина, сажа, слюда, силикагель, силикаты, сульфаты, сульфиды, окислы и гидроокиси металлов и др. К смазкам такого типа относятся, в частности, ВНИИНП-262, -264, -279.

Для обеспечения работоспособности неорганических смазок при высоких температурах в качестве дисперсионной среды в них используют высококачественные синтетические масла. Для придания жидкой фазе тех или иных свойств (или усиления имеющихся) в жидкую фазу вводят соответствующие присадки.

Микрокапсюльные смазки (МКС). Этот вид смазок можно рассматривать как разновидность ПС. Микрокапсюльные смазки состоят из отдельных мелких (размером от нескольких микрометров до 1 — 2 мм) частиц — капсул. Капсула состоит из смазочного материала (обычно высококачественного масла), заключенного в достаточно прочную полимерную оболочку. При определенном механическом или термическом воздействии оболочка капсулы разрушается (происходит декапсулирование), высвободившееся масло выделяется на поверхности трения. В некоторых случаях материал оболочки подбирают таким образом, чтобы он был проницаем для масла, которое с определенной скоростью проходит в окружающую среду. МКС эффективно сочетают преимущества пластичных смазок и масел. Особенно важно то, что в МКС масло не контактирует с окружающей средой (а следовательно, не загрязняется и сохраняет стабильность) вплоть до момента непосредственного поступления на поверхность трения.

Выбор ПС. Никакой вид ПС не обладает комплексом оптимальных свойств, обеспечивающих работу любых механизмов в любых условиях. ПС выбирают на основании конкретных условий работы заданного узла тренияПри подборе ПС необходимо задать условия ее работы: температурный диапазон эксплуатации; относительную скорость движения смазываемых поверхностей; удельные давления в узле трения; время бессменной работы ПС и способ подвода смазки к узлу трения, а также возможность контакта ПС с водой, кислородом, химически активными веществами, механическими загрязнениями. Большое значение имеет материал пар трения. По этим данным и по нормативам на товарные смазочные материалы подбирают соответствующий вид ПС.

При выборе ПС учитывают следующие рекомендации:

—ПС выбирают таким образом, чтобы оставался определенный запас между максимально возможной эксплуатационной температурой и температурой каплепадения. Для низкоплавких ПС этот запас составляет не менее 10 °С, для средне- и тугоплавких 15 °С;

—при длительной эксплуатации и эксплуатационных температурах свыше 100 °С ПС должны содержать антиокислительную присадку;

—механические свойства и коллоидная стабильность ПС должны соответствовать нагрузкам, действующим в узле трения;

—учитывают низкотемпературные свойства ПС, основное влияние на которые оказывают соответствующие свойства масла, входящего в них;

—в высокоскоростных подшипниках качения применяют ПС, изготовленные на маловязких маслах;

—при выборе загустителя учитывают, что при прочих равных условиях чем выше скорость относительного перемещения поверхностей, тем "плотнее" должна быть ПС. Этим обеспечивается равномерная подача масла к поверхностям трения, уменьшается перемешивание ПС в узле трения и снижаются потери на трение. При использовании для подачи ПС мазепроводов следует применять не слишком плотные ПС, изготовленные на маловязких маслах;

—ПС, работающие в условиях возможных загрязнений от внешней среды, должны более надежно герметизировать узел трения и поэтому обладать большей плотностью.

Список литературы

Богданович П.Н., Прушак В.Я. Трение и износ в машинах: Учеб. для техн. вузов. Минск: Высш. шк. 1999.

Буше Н.А. Трение, износ и усталость в машинах. М.: Транспорт, 1987.

Гаркунов Д.Н. Триботехника. М.: Машиностроение, 1989.

Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М.: Высш. шк., 1991.

Основы трибологии (трение, износ, смазка): Учеб. для техн. вузов / Под ред. А.В. Чичинадзе. 2-е изд. М.: Машиностроение, 2001.

Справочник по триботехнике / Под общ. ред. М. Хебды, А.В. Чичинадзе. М.: Машиностроение; Варшава. Т.1: 1989; Т.2: 1990; Т.3: 1992.

Фукс И.Г., Буяновский И.А. Введение в трибологию. М.: Нефть и газ, 1995.