Станок с кулисой

Московский Государственный Технический Университет

им. Н.Э. Баумана

Курсовой проект по ТММ

Калуга, 2008

ОГЛАВЛЕНИЕ

1. Задание на курсовой проект 3

1.1. Краткое описание работы механизмов долбежного станка с качающейся кулисой 3

2. Лист 1: Синтез эвольвентного зубчатого зацепления 8

2.1. Исходные данные и постановка задачи 8

2.2. Алгоритм расчета эвольвентного зубчатого зацепления 8

2.4. Выбор коэффициента смещения x1 10

2.6. Построение станочного зацепления 12

2.7. Выводы 13

3. Лист 2: Синтез планетарного редуктора 14

3.1. Исходные данные и постановка задачи 14

3.2. Условия проектирования многосателлитного редуктора 14

3.3. Подбор чисел зубьев планетарного редуктора 15

3.4. Графическое построение планетарного редуктора 16

5. Выводы 19

1. Задание на курсовой проект

1.1. Краткое описание работы механизмов долбежного станка с качающейся кулисой

Долбежный станок предназначен для долбления пазов и внутренних канавок в отверстиях деталей, а также для строгания вертикально расположенных поверхностей.

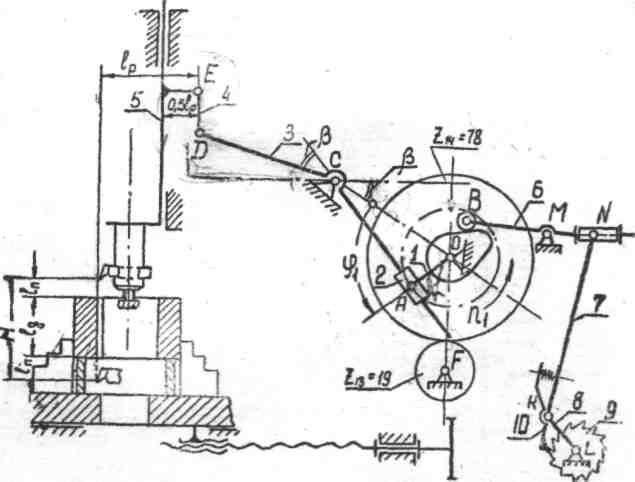

Станок имеет следующие основные узлы: станину 1, ползун 2 с резцовой головкой, стол 3, электродвигатель 4, коробку скоростей 5 и передаточные механизмы (рис.1-1).

Рис.1. Общий вид долбежного станка с качающейся кулисой.

Резание металла осуществляется резцом, закрепленным в резцовой головке, при его возвратно-поступательном движении в вертикальном направлении. Для движения резца используется шестизвенный кривошипно-кулисный механизм с качающейся кулисой, состоящий из кривошипа 1, камня 2, кулисы 3, поводка 4 и ползуна 5 (рис.1-2).

Рис. 2. Схема кривошипно-кулисного механизма движения резца и кулачкового механизма подачи стола долбежного станка.

Ход ползуна Н выбирается в зависимости от длины lд обрабатываемой поверхности с учетом перебегов lп в начале и конце рабочего хода. Длина хода ползуна может изменяться при наладке станка для обработки конкретных деталей. Средняя скорость резания vрез (скорость поступательного движения при рабочем ходе ползуна) выбирается в зависимости от условий обработки и обеспечивается при помощи привода, состоящего из электродвигателя 4, ременной передачи, коробки скоростей 5, зубчатой передачи и кулисного механизма (рис.1 - 1). Подача охлаждающей жидкости в зону резания обеспечивается при помощи шестереночного насоса z1 z2 (рис.1 - 1) и системы трубопроводов (на рисунке не показаны).

Число двойных ходов ползуна в минуту, равное числу оборотов кривошипа n1, определяют по заданной скорости резания vрез с учетом коэффициента Kv изменения средней скорости.

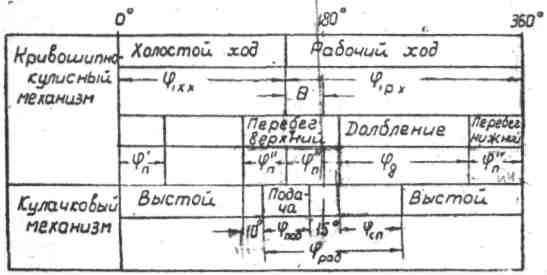

Рис.3. Циклограмма работы механизмов ' долбежного станка.

Во время перебега в конце холостого и начале рабочего ходов (см. циклограмму на рис.1-3) осуществляется перемещение стола на величину подачи с помощью ходоврго винта. Поворот винта производится посредством храпового механизма, состоящего из колеса 9, рычага 8 с собачкой 10, тяги 7 и толкателя 6 (рис.1-2).

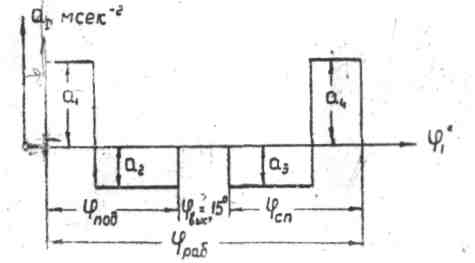

Рис.4. Закон изменения ускорения толкателя кулачкового механизма.

при φпод= φсп a1 = а4; при φпод ≠ φсп a1 ≠ a4

Поворот толкателя 6 осуществляется от дискового кулачка, закрепленного на одном валу с кривошипом. Регулирование подачи стола производится путем изменения длины рычага МЛ/, что позволяет изменять количество зубьев, захватываемых собачкой и, следовательно, обеспечивает поворот ходового винта па требуемый угол. При проектировании кулачкового механизма необходимо обеспечить заданный закон изменения ускорения - при движении толкателя (рис.1-4) и осуществить подачу во время верхнего (в конце холостого и начале рабочего ходов) перебега резца в соответствии с циклограммой (рис.1-3).

При проектировании и исследовании механизмов привода и подачи станка считать известными параметры, приведенные в табл.1 - 1.

1.2. Исходные данные для расчета Таблица 1.

|

№ п/п |

Наименование параметра |

Обозначение |

Размерность |

Числовые значения |

|

1 |

Длина детали |

|

м |

0,15 |

|

2 |

Длина перебега резца |

|

м |

0,025 |

|

3 |

Скорость резца |

|

м/мин |

30 |

|

4 |

Коэффициент изменения скорости ползуна |

|

- |

1,5 |

|

5 |

Число оборотов электродвигателя |

|

об/мин |

1440 |

|

6 |

Межосевое расстояние в кривошипно-кулисном механизме |

|

м |

0, 20 |

|

7 |

Конструктивный угол кулисы |

|

град |

20 |

|

8 |

Сила резания |

|

Н |

1500 |

|

9 |

Вес ползуна |

|

Н |

350 |

|

10 |

Вес кулисы |

|

Н |

170 |

|

11 |

Момент инерции кулисы относительно оси С |

|

|

0,36 |

|

12 |

Соотношение между размерами звеньев ED и DC |

|

- |

0,5 |

|

13 |

Вылет резца |

|

м |

0,095 |

|

14 |

Коэффициент неравномерности вращения |

|

- |

0,025 |

|

15 |

Маховой момент ротора электродвигателя |

|

|

0,07 |

|

16 |

Маховой момент зубчатых механизмов и шкивов, приведенный к валу кривошипа О |

|

|

30 |

|

17 |

Угловая координата кривошипа для силового расчета (рис.1-2) |

|

град |

210 |

|

18 |

Угол поворота толкателя |

|

град |

20 |

|

19 |

Длина толкателя |

|

м |

0,15 |

|

20 |

Максимально допустимый угол давления в кулачковом механизме |

|

град |

30 |

|

21 |

Соотношение между ускорениями толкателя (рис.1-4) |

|

- |

2 |

|

22 |

Числа зубьев в передаче 1,2 (рис.1-1) |

|

13 13 |

|

|

23 |

Модуль

колес

|

m |

мм |

2 |

|

24 |

Параметры исходного контура реечного инструмента |

|

град |

20 1 0,25 |

Примечание.1. Силами трения между ползуном 5 и направляющими пренебречь.

2. Веса звеньев механизма и их моменты инерции даны ориентировочно.

3. Центры тяжести звеньев 1 и 3 расположены соответственно в точках

О и С.

4. Весом звеньев 2 и 4 основного механизма при расчетах пренебречь.

2. Лист 1: Синтез эвольвентного зубчатого зацепления

2.1. Исходные данные и постановка задачи

Исходные данные для расчета эвольвентного зацепления:

=

13,

=

13,

=

13, m = 2 мм

=

13, m = 2 мм

=

20,00

=

20,00 ,

hа* =1,00, с* = 0,25

,

hа* =1,00, с* = 0,25

Постановка задачи:

Рассчитать эвольвентную зубчатую передачу;

Вычертить эвольвентную зубчатую передачу;

Проверить коэффициенты

торцевого перекрытия

;

;

Построить станочное зацепление

для колеса

.

.

2.2. Алгоритм расчета эвольвентного зубчатого зацепления

1. Определение модуля, коэффициента высоты зуба, коэффициента радиального зазора и tg угла наклона профиля зуба исходного контура на торцевом сечении:

2. Определение угла зацепления.

3. Определение межосевого расстояния.

4. Определение коэффициента воспринимаемого смещения.

5. Определение коэффициента уравнительного смещения.

6. Определение минимальных коэффициентов смещения.

где

–минимальное число зубьев которое

можно нарезать на нулевом колесе без

подреза.

–минимальное число зубьев которое

можно нарезать на нулевом колесе без

подреза.

7. Определение радиусов основных окружностей.

8. Определение радиусов делительных окружностей.

;

;

9. Вычисление радиусов начальных окружностей.

10. Вычисление радиусов окружностей вершин.

11. Вычисление радиусов окружностей впадин.

12. Вычисление толщины зуба по окружности выступов.

где

где

и

и

- профильные углы зубьев.

- профильные углы зубьев.

13. Вычисление толщины зуба по делительной окружности.

14. Определение коэффициента перекрытия.

15. Определение шага по делительной окружности.

16. Определение шага по хорде делительной окружности.

17. Определение высоты зуба.

Расчет произведён на ЭВМ, распечатка прилагается.

2.3. Результаты расчета зубчатой передачи

2.4. Выбор коэффициента смещения x1

При выборе коэффициента смещения х1 использую следующие показатели:

коэффициент перекрытия ,

он показывает характер нагружения

зубьев; коэффициент скольжения,

определяющий влияние геометрических

параметров на износ зубьев и заедание,

отсутствие подреза и заострения.

,

он показывает характер нагружения

зубьев; коэффициент скольжения,

определяющий влияние геометрических

параметров на износ зубьев и заедание,

отсутствие подреза и заострения.

Критерии выбора

1) Отсутствие подреза зуба

2) Отсутствие заострения зуба

3) Коэффициент покрытия

2.5. Построение эвольвентной зубчатой передачи

Выбираем масштаб построения эвольвентного зубчатого зацепления.

Порядок построения эвольвентного зубчатого зацепление:

откладываем

- межцентровое расстояние;

- межцентровое расстояние;

строим

;

- начальные окружности, которые касаются

в точке Р - полюсе зацепления;

;

- начальные окружности, которые касаются

в точке Р - полюсе зацепления;

строим

- основные окружности и проводим общую

касательную для этих окружностей

- основные окружности и проводим общую

касательную для этих окружностей

- линия зацепления, касающаяся основных

окружностей в точках

- линия зацепления, касающаяся основных

окружностей в точках

;

;

- угол давления (между линией зацепления

и перпендикуляром, восстановленным в

полюсе к линии, соединяющей центры

окружностей O1O2)

- угол давления (между линией зацепления

и перпендикуляром, восстановленным в

полюсе к линии, соединяющей центры

окружностей O1O2)

строим

- делительные окружности; отмечаем

размер c*m

- делительные окружности; отмечаем

размер c*m

(расстояние между делительной окружностью одного колеса и основной окружностью другого колеса);

строим

и

и

- окружности впадин и выступов; отмечаем

размер с*m; отмечаем точки

B1и В2 - начало и конец

зацепления;

- окружности впадин и выступов; отмечаем

размер с*m; отмечаем точки

B1и В2 - начало и конец

зацепления;

построение эвольвентного профиля зуба:

- Откладываем на основной окружности дуги длины равной 15 мм;

- Проводим касательные к основной окружности в каждой из размеченных точек;

- На каждой касательной откладываем столько отрезков, каков номер этой касательной по порядку;

- Получаем эвольвентный профиль, соединив точки касательных;

- Откладываем Sa и S в точках пересечения эвольвенты с окружностью вершин и делительной окружностью;

- Проводим прямую через середину Sa и S, которая должна пройти через центр колеса О;

- Определяем угловой шаг:

- Показываем рабочий участок активного профиля зуба;

- Показываем начало и конец зацепления;

- Коэффициент

рассчитываем

графически:

рассчитываем

графически:

=

= /

/ =

6.64/6.28=1.06

=

6.64/6.28=1.06

- Определяем погрешность:

2.6. Построение станочного зацепления

Откладываем от делительной окружности (с учетом знака) расчетное смещение x1m и проводим делительную прямую исходного производящего контура реечного инструмента.

На расстоянии ha*m вверх и вниз от делительной прямой проводим прямые граничных точек, а на расстоянии (ha*m+c*m) - прямые вершин и впадин; станочно - начальную прямую проводим касательно к делительной окружности в точке Р0 (полюс станочного зацепления).

Проводим линию станочного зацепления NP0 через полюс станочного зацепления Р0 касательно к основной окружности в точке N.

Строим исходный производящий контур реечного инструмента. Закругленный участок профиля строим как сопряжение прямолинейной части контура с прямой вершин или с прямой впадин окружностью радиусом p0= 0,4m.

5. Производим построение профиля зуба проектируемого колеса, касающегося профиля исходного производящего контура в точке К.

2.7. Выводы

Проведен расчет эвольвентного зубчатого зацепления;

выбран коэффициент смещения x1=0,5.

В масштабе

построено

эвольвентное зубчатое зацепление;

построено

эвольвентное зубчатое зацепление;

Построено станочное зацепление

для колеса

.

.

Произведен расчет погрешности коэффициента перекрытия, и она составляет 5.4%, что является допустимым.

3. Лист 2: Синтез планетарного редуктора

3.1. Исходные данные и постановка задачи

Исходные данные:

Рассмотрим двухрядный планетарный механизм с одним внешним и одним внутренним зацеплением.

;

;

;

;

;

;

Необходимо найти

.

.

Постановка задачи: спроектировать редуктор минимальных размеров, удовлетворяющий всем условиям многосателлитных редукторов.

3.2. Условия проектирования многосателлитного редуктора

Передаточное отношение:

;

(1)

;

(1)

2. Условие соосности заключается

в том, что межосевое расстояние первой

передачи должно быть равно межосевому

расстоянию второй передачи

;

(2)

;

(2)

3. Условие сборки с симметрией

зон зацепления, т. е условия размещения

сателлитов с равными углами

между их осями

между их осями

(3)

(3)

где k– число сателлитов;

р – целое число полных поворотов водила;

N – любое целое число.

4. Условие соседства: условие,

которое предполагает свободное размещение

сателлитов по окружности центрального

колеса без соприкосновения друг с

другом. Это условие будет выполнено,

если расстояние между осями сателлитов

будет больше диаметра окружности вершин

сателлитов

(4)

(4)

5. Условие отсутствия подреза

для колёс с внешним зубом. Это условие

предполагает, что

.

.

Условие отсутствия среза для

колёс с внутренним зубом:

.

.

3.3. Подбор чисел зубьев планетарного редуктора

Решаем уравнения (1) и (2):

Тогда

Пусть g = 1, тогда мы получим колеса наименьших радиусов.

Проверяем условие соосности (2):

Условие выполняется.

Проверяем условие сборки (3):

При p=1

N - целое число.

N - целое число.

Условие выполняется.

Проверяем условие совместности (4):

Следовательно, числа зубьев подобраны верно.

3.4. Графическое построение планетарного редуктора

После подбора чисел зубьев

изображаем кинематическую схему

механизма (масштаб чертежа:

мм/м)

в двух проекциях.

мм/м)

в двух проекциях.

Радиусы колес определяются

по формуле

.

.

Для построения плана линейных

скоростей на схеме редуктора отмечаем

характерные точки: центр колеса 1(О) и

колеса 4( ),

точки зацепления колес 1,2 (А) и 3,4 (С), а

также ось сателлитов (В). Проводим

прямоугольную систему координат,

характерные точки переносим на

вертикальную ось радиусов (

),

точки зацепления колес 1,2 (А) и 3,4 (С), а

также ось сателлитов (В). Проводим

прямоугольную систему координат,

характерные точки переносим на

вертикальную ось радиусов ( ).

Горизонтальная ось называется осью

линейных скоростей (

).

Горизонтальная ось называется осью

линейных скоростей ( ).

Определяем скорость точки А:

).

Определяем скорость точки А:

Из точки А проводим произвольный

отрезок параллельно оси линейных

скоростей. Конец отрезка отмечаем точкой

.

Затем находим масштаб скоростей:

.

Затем находим масштаб скоростей:

.

Соединяя точки О и

.

Соединяя точки О и

,

получаем линию распределения линейных

скоростей первого звена. Угол между

вертикальной осью радиусов и линией

распределения скоростей называем

,

получаем линию распределения линейных

скоростей первого звена. Угол между

вертикальной осью радиусов и линией

распределения скоростей называем

.

Соединяем точки С и

.

Соединяем точки С и

,

таким образом получаем линию распределения

линейных скоростей блока сателлитов,

угол между вертикальной осью и отрезком

С

,

таким образом получаем линию распределения

линейных скоростей блока сателлитов,

угол между вертикальной осью и отрезком

С называем

называем

.

Проводим из точки В отрезок до пересечения

его с линией распределения линейных

скоростей блока сателлитов. Точку

пересечения называем

.

Проводим из точки В отрезок до пересечения

его с линией распределения линейных

скоростей блока сателлитов. Точку

пересечения называем

.

Соединяем точки

.

Соединяем точки

и О, получаем линию распределения

линейных скоростей водила. Угол между

вертикальной осью и линией распределения

линейных скоростей водила называем

и О, получаем линию распределения

линейных скоростей водила. Угол между

вертикальной осью и линией распределения

линейных скоростей водила называем

.

Таким образом получаем план линейных

скоростей механизма.

.

Таким образом получаем план линейных

скоростей механизма.

Для построения плана угловых

скоростей проводим прямоугольную

систему координат. Центр системы назовем

точкой k. На вертикальной

оси откладываем вниз произвольный

отрезок kp. Из точки p

проводим отрезки под углами

,

, ,

, до пересечения с горизонтальной осью

угловых скоростей (

до пересечения с горизонтальной осью

угловых скоростей ( ),

соответственно обозначаем точки: 1, 2.3.

и в. Таким образом мы получаем план

угловых скоростей.

),

соответственно обозначаем точки: 1, 2.3.

и в. Таким образом мы получаем план

угловых скоростей.

Находим

:

:

Найдем

Найдем

Теперь можно определить передаточное

отношение

Теперь можно определить передаточное

отношение

.

.

5. Выводы

Подобраны числа зубьев ,

удовлетворяющие условиям соосности,

сборки и соседства. Передаточное

отношение проверено графически.

,

удовлетворяющие условиям соосности,

сборки и соседства. Передаточное

отношение проверено графически.