Реализация новых подходов к разработке технологического оборудования для окускования железорудных материалов

Министерство образования и науки Украины

Криворожский технический университет

Кафедра металлургии черных металлов и литейного производства

РЕФЕРАТ

Тема

Реализация новых подходов к разработке технологического оборудования для окускования железорудных материалов

Подготовил: ст.гр.МЧМ 04-1

Строганов А.В.

Принял : Губин Г.В

Кривой Рог

2008 г.

Реализация новых подходов к разработке технологического оборудования для окускования железорудных материалов

Вяткин А.А., Головырин С.С., Доронин Д.Н., Жилкин В.П., Скачкова С.С.

ООО «Уралмаш–Металлургическое оборудование»

Последние годы фирма «Уралмаш-Метоборудование» стремится к организации комплексных поставок оборудования, как при реконструкции существующих производств, так и строительстве новых комплексов подготовки доменного сырья. При этом предполагаются следующие основные этапы работы:

проведение всестороннего обследования объекта внедрения, организация натурных и лабораторных испытаний, расчетно-теоретический анализ, позволяющий сформировать комплекс технических предложений;

выбор оптимального плана реконструкции и конструктивных и режимных параметров объектов проектирования и систем управления этими объектами; формирование технико-коммерческого предложения;

разработка и комплексная поставка оборудования и систем управления;

проведение пуско-наладочных работ и сертификация оборудования;

организация сервисного обслуживания.

Осуществляемый подход позволяет Заказчику обеспечить максимальную эффективность вложений в приобретаемое оборудование.

На разных этапах привлекаются ведущие организации или отдельные специалисты и ученые. Например, по обжиговому оборудованию специалисты фирмы много лет успешно работают совместно с ООО «НПВП ТОРЭКС». Это позволило создать типоразмерный ряд обжиговых машин, соответствующих современным требованиям, снабженных автоматизированными системами управления. Последние разработки предусматривают подсистему управления машиной по условиям безопасности режимов работы обжиговых тележек. К разработке, испытаниям, наладке и сертификации горновых горелочных устройств привлекается специализированная организация НПФ «Горелочный центр». Адаптация оборудования к новым технологиям производства агломерата и разработка систем управления его качеством проводятся совместно с учеными ООО «Феррокс» и Уральской государственной горной академии (проф. Зобнин Б.Б.) и др.

Работа в команде со специализированными научными организациями и авторитетными учеными позволяет фирме рационально организовать ведение научно-исследовательских и опытно-конструкторских работ и достигать определенных результатов в создании новой техники.

При переходе на тонкоизмельченные концентраты особенно важной становится подготовка агломерационной шихты: точное дозирование компонентов, смешение и окомкование, а также равномерная укладка шихты на аглоленту, исключающая разрушение гранул и понижение проницаемости слоя.

Учитывая повышение требований к шихтоподготовке, фирма предлагает заказчикам широкий спектр барабанных смесителей и окомкователей [1], а также комбинированные смесители-окомкователи. Для улучшения процесса окомкования, уменьшения содержания мелких фракций и повышения газопроницаемости аглошихты предлагаются окомкователи на резиновых опорных роликах, а также окомкователи с центральным осевым приводом, которые уменьшающих вибрацию, а следовательно, и саморазрушение гранул при окомковании. По желанию заказчика агрегаты могут быть оборудованы системами автоматического контроля и регулирования подачи воды для обеспечения оптимальной влажности шихты. Возможна поставка агрегатов с регулируемым числом оборотов барабана.

Для загрузки предлагается новая конструкция распределителя шихты с непрерывной рейкой, исключающая волновой характер укладки, а также загрузочные устройства с регулировкой шибера по высоте и углу наклона, стабилизирующее загрузку и повышающее проницаемость слоя вследствие специально организованной сегрегации частиц.

Создана конструкция малогабаритного горна с факельным зажиганием топлива агломерационной шихты и сводовыми горелочными устройствами, расположенными на минимальном расстоянии от поверхности слоя. Его преимуществами по сравнению с радиационными камерными горнами с боковыми горелками являются:

– минимальные потери от лучистого теплообмена во внутреннем пространстве горна, позволяющие получить необходимую температуру в горне при большем избытке воздуха и, следовательно, большем содержании необходимого для эффективного зажигания кислорода в продуктах сгорания;

– форсированный нагрев и зажигание поверхностного слоя шихты за счет интенсивного конвективного теплообмена с факелом;

– небольшие габариты горна и, следовательно, меньшие потери тепла в окружающую среду и затраты на металлоконструкции и огнеупоры;

– высокая эффективность использования газообразного топлива;

– расход тепла на зажигание не более 100МДж на тонну агломерата.

Работа проделана совместно со специалистами Уральским государственным техническим университетом, ООО «Феррокс», НПФ «Горелочный центр» а также лабораториями и техническими службами аглопроизводства ОАО «Северсталь».

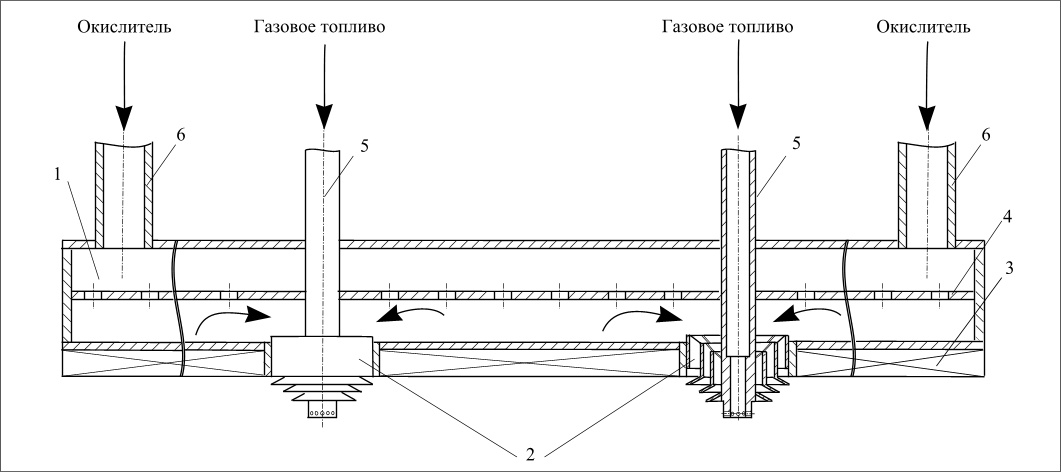

Горелочное устройство горна представлено на рис. 1.

Рис.1. Схема горелочного устройства ГУП-2,8/1,5: 1 – воздухоподводящая коробчатая балка; 2 – плоскопламенная горелка [2]; 3 – экранирующий элемент (колосник); 4 – перфорированный лист; 5 –патрубок подвода газа; 6 – то же, воздуха.

Горелочное устройство работает следующим образом. Холодный воздух от вентилятора через патрубки 6 поступает в нагнетательные полости балок 1. Из нагнетательных полостей воздух с высокой скоростью выходит через отверстия в перфорированных листах струйного охлаждения 4 в виде атакующих струй, омывающих нижнюю стенку балки, охлаждая ее. Нагретый воздух вытекает в горн через завихрители горелок 2. Топливо подается через газовые сопла горелок, смешивается с воздухом, выходящим из завихрителей, и сгорает в рабочем пространстве горна вблизи свода. Устройства дают рассредоточенный факел с равномерным распределением температур по площади слоя и устойчиво работает без специальных горелочных камней.

Одновременно с конструкторскими работами поводились экспериментальные исследования на стендах и действующих агломашинах, проводился расчетно-теоретический анализ процесса зажигания.

В результате разработана модель расчета зажигания и методика оптимизации конструктивных и режимных параметров горнов [3], опробованы в промышленных условиях ОАО «Северсталь» сводовые плоскопламенные горелочные устройства ГУП-2,8/1,5 [4], отработаны экономичные режимы зажигания.

В настоящее время, наряду с горнами, оборудованными горелками описанной конструкции, фирма предлагает заказчикам малогабаритные горны, оснащенные сводовыми многосопловыми турбулентными горелками с регулируемой длиной факела конструкции ВНИИМТ. Предлагаемая система отопления позволяет использовать для сжигания газа воздух, подогретый в охладителе агломерата до 250-300 °С.

Фирма «Уралмаш-Металлургическое оборудование» располагает методиками проведения термопрочностных расчетов, опытом проектирования и поставок тележек с бортами и корпусами из графитизированного чугуна, имеющих несомненные преимущества перед стальными:

чугун обладает лучшими литейными свойствами, что позволяет изготавливать корпус тележки не из 2-х или 3-х частей, а цельнолитым. Благодаря этому, уменьшается вес, снижаются трудозатраты на изготовление, обусловленные исключением механообработки торцевых поверхностей частей корпуса и болтовых соединений;

чугун практически не содержит легирующих добавок, поэтому стоимость его ниже, чем сталей применяемых в настоящее время для изготовления тележек;

чугунные корпуса тележек не подвержены в процессе эксплуатации появлению прогибов в средней части, что позволяет сэкономить средства на ремонтах и продлить срок эксплуатации.

Химический состав, характер микроструктуры и механические свойства графитизированных чугунов, используемых для отливки элементов спекательных тележек (корпусов и бортов) приведены в таблицах 1, 2 и на рис.2.

Таблица 1

|

Марка |

Массовая доля элементов, % |

Назначение |

Структура |

||||||||

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Ti |

Mg |

|||

|

ВЧ45 |

3,4 |

3,12 |

0,5 |

0,007 |

0,005 |

0,31 |

0,02 |

0,03 |

0,07 |

Борт |

ферритная |

|

ВЧ50 |

3,2 3,8 |

2,6 3,1 |

0,3 0,7 |

до 0,01 |

до 0,02 |

до 0,10 |

Борт Корпус |

феррито-перлитная, |

|||

|

ВЧ60 |

3,2 3,6 |

2,4 3,0 |

до 0,5 |

до 0,10 |

до 0,02 |

до 0,10 |

0,02 0,07 |

до 0,05 |

0,06 0,10 |

Корпус |

Перлито-ферритная |

Таблица 2*

|

Материал |

ВЧ-60 |

ВЧ-45 |

|

Е, кг/(мм*°С) |

0,19 |

0,2 |

|

Твердость, НВ |

187-255 |

159 |

|

Относительное удлинение , % |

3,0-14,4 |

5,7-14,6 |

*Механические свойства материалов даны при t = 200C

Рис. 2. Механические свойства материалов

С 1996 года на аглофабрике №2 Руркельского метзавода (Индия) работает машина площадью спекания 192 м2, оснащенная тележками с чугунными корпусами и бортами, изготовленными фирмой «Симплекс» из чугуна аналогичного марке ВЧ60 по чертежной документации, конструкторами фирмы. Проектированию предшествовали промышленные испытания опытных образцов, изготовленных Уралмашзаводом, на комбинате «Южуралникель», г. Орска, а также испытания опытных тележек, изготовленных фирмой «Симплекс», на аглофабрике №1 Руркельского метзавода. Полученные результаты послужили основой для проектирования автоматизированной системы защиты агломашины в аварийных ситуациях, предотвращающей перегрев тележек во время остановок.

Пять опытных цельнолитых корпусов тележек шириной 3,0м находятся в эксплуатации с июля 2002 года на машине АКМ-75 ОАО «ММК». Осуществлена поставка 100 корпусов для машины АКМ-92 №6 аглопроизводства ОАО «Северсталь». Данная машина, оснащенная новыми тележками, реконструирована и пущена в эксплуатацию в декабре 2002 года. В 2003 году изготовлено 40 спекательных тележек шириной 4,0м с цельнолитыми чугунными корпусами высотой 0,39м и весом 3450 кг для агломашины АКМ-312 № 11 того же комбината.

Расширяя объемы внедрения и диапазон типоразмеров спекательных тележек с элементами из высокопрочного чугуна, специалисты ООО «Уралмаш - Металлургическое оборудование» и стараются назначить их конструктивные параметры и подобрать свойства материала, оптимально соответствующие конкретным условиям эксплуатации, обеспечить заданный срок службы.

Для этого в течение всего периода опытно промышленной эксплуатации осуществляется авторский надзор за работой тележек, производится оценка температурных режимов. В стадии разработки находится система непрерывного мониторинга состояния элементов спекательных тележек.

Специалистами фирмы разрабатываются методики моделирования комплексов и отдельных технологических агрегатов, основанные на совместном использовании физических и математических моделей и позволяющие решать задачи разработки новых конструкций технологических агрегатов, определения оптимальных технологических параметров проектируемого оборудования и создания систем управления оборудованием. Совместно с ОАО «Северсталь», ООО «Феррокс» и Уральским государственным горным университетом разработана аналитико-экспериментальная модель прогнозирования свойств и управления качеством агломерата, учитывающая динамику процесса агломерации и информационных потоков. Разработан программный продукт, позволяющий оперативно анализировать технологическую ситуацию и вырабатывать управляющие воздействия по стабилизации состава и свойств агломерата путем корректировки расхода компонентов шихты, включая твердое топливо.

Предложенная и реализованная система управления качеством агломерата включает блок подготовки исходных данных, блок расчета и прогнозирования, а также блок статистической адаптации модели к реальному процессу.

Базовым расчетным блоком системы является балансовая модель расчета шихты, дополненная уравнением зависимости содержания FeO в агломерате от свойств шихты, содержания в ней углерода и параметров процесса спекания:

FeOa= φ(Cш; FeOш; В; Пс ),

где Сш, – содержание углерода в шихте, %;

FeOш - содержание монооксида железа в шихте, %;

В – заданная основность агломерата, ед.;

Пс – параметры процесса спекания.

Решение системы уравнений позволяет определить расходы железорудных материалов, флюса и твердого топлива для получения агломерата заданного состава и дает возможность прогнозировать ряд показателей спекания, включая удельную производительность агломашин, общую пористость, восстановимость, температурный интервал плавления агломерата и др.

Сопоставление значений прогноза содержания FeO в агломерате, с его фактическими значениями, полученными на основании анализа отобранных проб, представлено на рис. 3. Среднее квадратическое отклонение прогнозного значения монооксида железа в агломерате от фактического составляет 0,45%, основности - 0,03, MgO – 0,03%.

Рис. 3. Сопоставление прогнозного значения содержания монооксида железа в агломерате с фактическим

Предложенный новый алгоритм управления и математическая модель позволяют прогнозировать химический состав агломерата, включая массовую долю FeO, по фактическим значениям расходов и химическому составу компонентов шихты и оперативно корректировать состав шихты с целью достижения требуемых параметров качества агломерата. Разработан и адаптирован к условиям АГП ОАО «Северсталь» программный продукт для реализации новой модели управления. Его использование позволяет стабилизировать физико-химические свойства агломерата.

Комплектация агломерационного оборудования, выпускаемого фирмой, описанной системой управления технологическим процессом позволит формировать высокопроизводительные производственные комплексы нового поколения, повысить качество продукта, снизить энергозатраты и улучшить условия работы персонала.

В настоящее время фирмой проводятся работы по комплектной поставке ОАО «НТМК» оборудования шихтоподачи для доменной печи №5. Всего в поставку входит более тридцати позиций технологического оборудования (питатели, весодозаторы, дозирующее и конвейерное оборудование). Благодаря работе с заказчиками и соисполнителями в интерактивном режиме, удалось в короткие сроки максимально адаптировать весь комплекс оборудования к крайне стесненным условиям. Конструкторами фирмы для комплекса разработаны грохота агломерата ГСТ-71 (17 шт.) и грохота кокса ГИСЛ-52 (5 шт.). Оба грохота являются новой номенклатурой. При проектировании была пересмотрена традиционная концепция компоновки грохотов, что позволило существенно уменьшить габариты при сохранении поверхности грохочения. Так, габарит грохота по ширине уменьшен с 4,8м до 2,8 м, а по высоте – с 2,3м до 1,9м.

Оперативное решение поставленных задач было бы весьма затруднительным без применения современных компьютерных технологий. Основная задача при создании нового грохота - это определение центра масс качающейся части и успешного размещения привода с вынуждающей силой, проходящей через центр масс. Также очень важна характеристика момента инерции грохота для правильного размещения опор. Программа трёхмерного моделирования Solid Edge позволила в короткие сроки создать модель грохота и анализировать собираемость узлов.

Таким образом, в настоящее время деятельность фирмы в области поставок оборудования для подготовки железорудных материалов ориентирована на полное удовлетворение требований заказчиков к эксплуатационным характеристикам машин и качеству производимого продукта.

Опыт проектирования оборудования для реализации металлургических технологий специалисты фирмы успешно используют для создания агрегатов переработки не железорудных видов сырья. В текущем году по заданию, головной организации - «Механобр-Техника» специалистами фирмы «Уралмаш-Металлургическое оборудование» выполнен технический проект мусоросжигательного оборудования - смесителя-сушилки твердых бытовых отходов и конвейерной мусоросжигательной машины.

Список использованных источников

1. Производство агломерата. Технология, оборудование, автоматизация. В.П. Жилкин, Д.Н. Доронин. Под общ. ред. Г.А. Шалаева. Екатеринбург: Уральский центр ПР и рекламы, 2004, 292 с.

2. Пат. 2183798 РФ, 20.06.2002. Горелочное устройство/ А.И. Зыскин, С.С. Скачкова.

3. Применение математической модели для оптимизации процесса зажигания / Е.Г. Дмитриева, В.П. Жилкин, А.В. Малыгин, С.С. Скачкова // Бюл. «Черная металлургия», 2005, №3. С. 34 – 36.

4. Пат. 2229665 РФ, 27.05.2004. Зажигательный горн агломерационной машины/ А.И. Баринов, А.А. Винтовкин, Д.Н. Доронин и др.

Статья опубликована в Сборнике трудов конференций и семинаров Недели металлов в Москве 14-18 ноября 2005 г.