Расчёт металлорежущего инструмента (работа 2)

Министерство образования и науки Украины Донецкий Национальный Технический Университет

Кафедра “Металлорежущие станки

и инструмент “

КУРСОВОЙ ПРОЕКТ

по дисциплине: ,,Металлорежущий инструмент”

на тему: ,,Расчёт металлорежущего инструмента”

ПК 04.28.43.000.00

Выполнил:

ст. гр. МС-02б Левченко А.А.

Консультант: Киселёва И.В.

Нормоконтролёр: Киселёва И.В.

Донецк 2005

ЗАДАНИЕ

Спроектировать режущие инструменты и приспособление для обрабатываемого материала Сталь 20ХН:

1.Протяжка для обработки шлицевой втулки:

L= 110 мм, Ra=2,5 мкм, D - 10×82×92H8×10H9;

2. Долбяк для обработки зубчатых колёс:

m=2 мм, z>1>=60, z>2>=120, обрабатываемый материал Сталь 8А;

3. Развёртка комбинированная для обработки отверстий:

d>1>=22H7 мм, d>2>=28H8 мм, l>1>=l>2>=38 мм;

4. Патрон плавающий для крепления развёртки.

РЕФЕРАТ

Курсовой проект: стр. 29, рис. 14,табл. 2, приложений 4, источников 4.

Объект исследования—металлорежущие инструменты: протяжка шлицевая, развёртка комбинированная и долбяк для обработки зубчатых колёс.

Цель работы: спроектировать указанные инструменты для обработки деталей с заданными размерами и параметрами.

В курсовом проекте приведены расчеты всех параметров и размеров указанных инструментов, выбраны материалы для изготовления инструмента и станки, на которых будет вестись обработка.

Разработаны рабочие чертежи расчитуемых инструментов.

ПРОТЯЖКА, РАЗВЁРТКА, ДОЛБЯК, СТРУЖЕЧНЫЕ КАНАВКИ, ХВОСТОВИК, МОДУЛЬ, ЗАТЫЛОВАНИЕ.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Расчет шлицевой протяжки

Расчет долбяка для обработки зубчатых колес

Расчет комбинированной развёртки

Выбор плавающего патрона

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Изучение курса “Проектирование и производство металлорежущих инструментов” дает знания по расчету, конструированию, производству и эксплуатации инструментов, применяемых при обработке металлов резанием.

В курсовой работе проектируется такой инструмент как, протяжка шлицевая, развёртка комбинированная и долбяк для обработки зубчатых колёс.

Протяжка – многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвиями в направлении перпендикулярном к направлению скорости главного движения. Предназначена для обработки при поступательном главном движении резания и отсутствия движения подачи. Она является самым производительным инструментом. Протяжки – металлоемкий, сложный в изготовлении, и поэтому дорогой инструмент. Экономическая целесообразность их применения оправдывается при обеспечении оптимальных элементов конструкций и режимов резания, качественном изготовлении протяжек правильной эксплуатации.

При проектировании зуборезных инструментов, помимо решения общих вопросов, связанных с оформлением режущих инструментов, важным моментом является правильное определение и технологическое воспроизводство режущих кромок. Последнее обуславливает точность получения профиля изделия, а это является основным в технологии изготовления любого изделия. В основу конструкций долбяков положено цилиндрическое инструментальное колесо с непрерывно изменяющейся высотной коррекцией его зубьев от одного торцового сечения к другому, что необходимо для создания на нем задних углов резания. В подавляющем большинстве случаев ось долбяка располагается параллельно оси нарезаемого колеса. Долбяки применяют для нарезания колес с прямыми и винтовыми зубьями, с внешним и внутренним их расположением. Долбяками можно нарезать блочные и шевронные колеса. Особенно эффективно применять их при обработке колес с узким ободом, имеющих большое z>1> с модулем m до 2 мм. Вопрос о рациональном применении долбяка в случаях, когда возможно использование червячной фрезы, должен решаться на основе сравнения машинного времени обработки.

1 РАСЧЕТ КОМБИНИРОВАННОЙ ПРОТЯЖКИ

Исходные данные

Исходными данными для расчета протяжки являются:

- диаметр отверстия для протягивания D>0>, D>0>=D=82 мм, так как при центрировании шлицев по наружному диаметру предварительно обработанное отверстие является окончательно обработанным и при протягивании не обрабатывается;

- наружный диаметр шлицев D, D=92 мм;

- внутренний диаметр шлицев d, d=82 мм;

- число шлицев n, n=10;

- ширина шлицев b, b=10 мм;

- размер фаски f и угол фаски β шлицевых пазов, f=0,5+0,3 мм, β=36º;

- материал детали - сталь 20ХН;

- длина протягивания L=110 мм;

- шероховатость поверхности R>а>=2,5 мкм;

- тяговое усилие станка – 400000 Н, длина хода рабочего ползуна – 2000мм;

- максимальный диаметр отверстия D>max>, D>max>=82,035 мм.

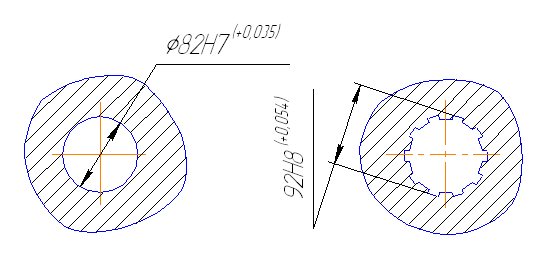

Рисунок 1.1 – Втулка: а - до протягивания;

б – после протягивания.

Выбор схемы резания

Выбираем групповую (переменную) схему резания. При групповой схеме резания режущая часть протяжки состоит из нескольких групп зубьев разного диаметра. Зубья в каждой группе имеют одинаковый диаметр или высоту. Срезание металла группой зубьев осуществляется за счет увеличения ширины каждого последующего зуба по отношению к предыдущему. Стружкоразделительные канавки отсутствуют, что облегчает сворачивание стружки.

Преимущества данной конструкции состоит в том, что с увеличением подъема на зуб удельная сила резания уменьшается, что приводит к уменьшению суммарного усилия протягивания. Длина протяжки уменьшается на 30%, что способствует повышению производительности процесса протягивания и уменьшению расхода инструментального материала. Увеличивается стойкость протяжки.

Рисунок 1.2 - Схема срезания припуска комбинированной протяжкой

Выбор типа протяжки

Конструктивные особенности, суммарная длина и технологичность шлицевых протяжек во многом зависят от принятой последовательности срезания припуска, т.е. от комбинации зубьев, обрабатывающих те или иные элементы шлицевого отверстия.

При обработке шлицевой втулки с центрированием по наружному диаметру используются протяжки типа B [1,с.8]. Схема конструкции протяжки показана на рис. 1.3.

Для обрабатываемого материала Сталь 20ХН соответствует I группа обрабатываемости.

Рисунок 1.3 – Конструкция протяжки

Согласно I группе обрабатываемости стали, выбираем материал режущей части протяжки R6M5 [1,табл.3, стр.11].

Наименьший диаметр предварительно-обрабатываемого отверстия

D>o>=D

где D-наименьший диаметр протягиваемого отверстия, D=82 мм;

D>o>=D=82 мм

Тип хвостовика и его размеры

Протяжки из быстрорежущей стали с D>40 мм изготавливают из стали 40Х сварными или. Тип хвостовика и его размеры выбирают в зависимости от вида патрона протяжного станка, предпочтение отдают быстросменным патронам [1,с.12].

Согласно [1,табл.5] выбираем размеры хвостовика.

Таблица 1.1 – Размеры и допустимые силы резания для хвостовика

|

D>хв> |

D>1> |

D>2> |

L>1> |

L>2> |

L>3> |

C |

Площадь опасного сечения А-А, мм2 |

Силы резания, допускаемые прочностью хвостовика на разрыв Р>доп>, Н |

|

75 |

62 |

74 |

125 |

25 |

38 |

12 |

3018 |

1207200 |

Рисунок 1.4 - Основные размеры хвостовика

Шаг черновых зубьев:

Полученное значение шага зубьев t округляется до ближайшего большего стандартного указанного в [1,табл.6,стр.15].Принимаем t=20 мм

Согласно [1,табл.6,стр.14] этот шаг относиться к 12 профилю, в=6,0 мм, R=14 мм, r=4,5 мм, h=9,0 мм, F>окт>=63,5 мм2, F>пол>=124 мм2.

Рисунок 1.5 – Размеры профилей зубьев протяжек

Максимально допустимая сила резания:

а) сила резания, допускаемая прочностью хвостовика Р>хв> в опасном сечении (по шейке хвостовика) Р>хв>=1207200 Н;

б) сила резания, допускаемая прочностью опасного сечения по впадине первого зуба:

Р>оп>=(π·D /4)·[σ>в>],

/4)·[σ>в>],

где – D>оп>=D>0>-2h=82-2·9=64 мм – диаметр опасного сечения;

[σ>в>]=400 МПа;

Р>оп>=(π·642/4)·400 =1254,827 кН.

в) расчетное тяговое усилие станка

- принимаем горизонтально-протяжной автомат для внутреннего протягивания 7А540;

- номинальная тяговая сила 400000 Н;

- наибольшая длинна хода салазок 2000 мм;

- мощность эл. двигателя привода главного движения 18,5 кВт.

Р>ст>=К·Q=400000·0,9=360 кН,

где Q= 400000 Н - номинальная тяговая сила;

К=0,9 – КПД станка.

За величину максимально допустимой силы резания Р>доп> принимаем меньшее усилие из трех, т.е. Р>доп>=Р>ст>=360 кН.

Максимальная глубина стружечной канавки:

;

;

Условие выполняется:

,

9,0

,

9,0

24,1.

24,1.

Коэффициент заполнения стружечных канавок для стали к=3 [1,c.16].

Определим подачу на черновые секции:

S>z>>ч>=F/(L·K)=63,58/(110·3)=0,19,

где F=F>акт>=63,58 мм2 – площадь стружечной канавки зуба.

Фактический коэффициент заполнения стружечной канавки:

К>min>= F/(L· S>z>>ч>)=63,58/(110·0,19)=3,04;

К>min>>K

3,04>3

Выбор угла фаски.

Угол фаски выбирается в зависимости от числа шлицев:

при количестве шлицев n=10, =360.[1,c.24]

Расчет размеров определяющих положение фаски

a) Размер М:

М=0,5*d*sin(>в>+);

b>n>=b>max>->B> –ширина шлицевого выступа на протяжке;

b>max>=10H9=10,036 мм – наибольшая допустимая ширина шлицевой

канавки на детали;

>B>=(0,005-0,01) мм – наибольшая величина разбивания на ширине шлица;

b>n>=b>max>->B>=10,036-0.005=10,031 мм;

>в>=arcsin[(b>n>+2f)/d]= arcsin[(10,031+2*0.5)/82]=7,73°;

M=0.5*82*sin(7,73°+36°)=28,34 мм;

Б) Диаметр d>ф>:

d>ф>=b>n>/sin>ф>;

где >ф>=arctg(b/(E-C)2);

С=0,5b>n>>*>ctg=0.5*10,031*ctg360=6,90 мм;

Е=М/sin=28,34/sin360=48,21 мм;

>ф>=arctg(b/(E-C)2)= arctg(10,031/(48,21-6,90)*2)=6,92°;

d>ф>=b>n>/sin>ф>=10,031/sin6,92°=83,26 мм

Передние и задние углы протяжки

а) передние углы:

-черновые и переходные виды зубьев для стали 20ХН I группы обрабатываемости: γ=20°;

-чистовые и калибрующие: γ=20°;

б) задние углы:

-черновые и переходные виды: α=4°;

-чистовые: α =2°;

-калибрующие: α=1°;

Количество зубьев в черновых секциях

Фасочные зубья, когда они работают первыми, могут срезать стружку либо по одинарной схеме, либо по групповой. В последнем случае фасочные зубья группируются в двузубые секции, аналогично шлицевым зубьям, причем первые зубья в каждой секции имеют на боковых сторонах выкружки для разделения стружки по ширине, а вторые выполняются без выкружек, заниженные по диаметру на 0,02 – 0,04 мм.

Таким образом, количество зубьев в черновых секциях принимается:

а) фасочная часть z>чф>=2;

б) шлицевая часть z>чш>=2.

Сила протягивания на черновых зубьях на фасочной части является наибольшей в виду того, что зуб имеет наибольшую ширину (b+2f) и равна:

,

,

где – С>р>=216, x=0,85-для легированной конструкционной стали с HB 200 и протяжек группового резания.

Поправочные коэффициенты: K>γ>=0,85, K>u>=1, K>c>=1,34 [1,с.17,табл.9]. z>max>=L/t=110/20=5,5 – число одновременно работающих зубьев

принимаем z>max>=6.

.

.

Распределение припуска

а) на фасочную часть:

А>оф>=d>фп>-D>0>;

где d>фп>= d>ф>+(0,3÷0,4)=83,26+0,3=83,56 мм – диаметр последнего фасочного зуба;

А>оф>=d>фп>-D>0>=83,56-82=1,56 мм,

б) на шлицевую часть

А>ош>=D>max>-d>ш1>=92,054-83,51=8,54 мм,

где d>щ1>=d>фп>-0,05=83,56-0,05=83,51 мм – диаметр первого шлицевого зуба;

Принимаю высоту первого шлицевого зуба равным диаметру последнего фасочного зуба, 83,56 мм;

Согласно таблицы 12 [1], число калибрующих зубьев 4.

Припуск на чистовые зубья в шлицевой части:

S>z>>чт>=0,08 мм – подъем на чистовые зубья (на диаметр);

z>чт>=3 - число чистовых зубьев.

Первый снимает припуск 0,04 мм, а два другие по 0,02 мм (на диаметр).

Подъем на зуб

а) фасочная часть – на каждую двузубую секцию:

S>z>>чф>= S>z>>ч>=0,19 мм;

б) шлицевая часть:

S>z>>чш>= S>z>>ч>=0,19 мм – на черновые секции;

S>z>>пш> =S>z>>п>=0,09 мм – на переходные секции.

Шаг зубьев

а) черновых и переходных зубьев t=20 мм,

б) чистовых и калибрующих t>чт>=t>к>=(0,7-0,8)t=(0,7-0,8)·20=14–16 мм,

принимаю 16 мм [1,табл.6,стр.14].

Диаметр зубьев

а) Фасочных:

фасочный – первый d>ф1>=D>0>=82 мм,

фасочный – последний d>фп>=83,56 мм;

б) Шлицевых:

шлицевый - первый d>щ1>=83,56 мм,

шлицевый – последний d>шп>=D>ош>=D>max>+δ=92,035+0,05=92,085 мм

где δ=0,05-величина остаточной деформации отверстия [4,табл.11,с.18]

Количество черновых секций

а) в фасочной части

,

принимаю

,

принимаю =4;

=4;

б) в шлицевой части

Количество зубьев

а) в фасочной части

z>ф>=2i>чф>+I=2·4+1=9,

гдеi>чф>> >- секций по 2 зуба и один первый несекционный зуб без подъема;

б) в шлицевой части

z>чш>=2i>чш>+I=2·21+1=43,

где i>чш> секций по 2 зуба и один первый несекционный зуб.

Количество калибрующих зубьев 4 [1,табл.12а,стр.20].

Количество переходных зубьев z>пш>=2i>пш>=2·2=4.

Количество чистовых зубьев z>чтш>=3.

Длина режущих и калибрующих частей

а) фасочная – длина режущей части

L>5ф>=z>ф>·t>чф>=9·20=180 мм.

Калибрующих зубьев в фасочной части нет.

б) шлицевая – длина режущей части:

L>5чш>+L>5пш>=(z>чш>+z>пш>)·t>шп>=(43+4)·20=940 мм;

Длина чистовой и калибрующей частей:

L>5ч>>m>>ш>+L>6ш>=(z>чтш>+z>кш>-1)t>к>=(3+4-1)·16=96 мм.

Длина передней направляющей части

Выбирается в зависимости от отношения длины протягивания L к диаметру протяжки D:

L/D=110/92=1,20 ≤1,5 следовательно L>пн>=L=110 мм.

Длина задней направляющей части

L>зн>=(0,5 – 0,7)L>пн>=(0,5 – 0,7)110=55...77 мм.

Диаметр задней направляющей части D>зн>=92 f7 мм.

Минимальная длина переходной шейки

L>min>=L >сч>-L>1+> L>пк>+L>пн>=510-125-20-110=265 мм.

Диаметр переходной шейки D>ш>=D>хв>-(0,3 ÷ 1)=75-(0,3 ÷ 1)=74,7 ÷ 74 мм.

Длина переходного конуса

L>пк>=10÷ 25 мм.

Общая длина протяжки

L>п>= L>пц>+ l>5ф> + l>5чш>+ l>5пш>+ l>5ч>>m>>ш>+ l>6ш>+t>шφ>+t>шц>+l>зн>=

=510+180+940+96+20+16+77=1839 мм.

Углы режущих кромок

Задние углы на выкружках принимаются равными : α=4º.

На вершинах калибрующих зубьев выполняется цилиндрическая ленточка f=0.2 – 0.3 мм.

Вспомогательный угол в плане на шлицевых зубьях φ=1º30´ с ленточкой по боковым поверхностям f>б>=0,8 ÷1 мм.

Рисунок 1.6 – Углы протяжек

Количество выкружек и их радиусы

На фасочных и шлицевых зубьях количество выкружек равно 10(по числу шлицев). Выкружки выполняют на первых зубьях черновых и переходных секциях. Глубина выкружек должна быть не менее 3S>z>>ч>.

Чистовые зубья выполняют несекционными, с подъемом на каждый зуб.

Диаметр впадин между фасочными и шлицевыми зубьями

d>фв>=D>0 >f8=82f8.

Диаметр шлицевого зуба, с которого начинается боковое поднутрение: d>шφ>=d>ф>+2,5= 83,26+2,5=85,76 мм.

Рисунок 1.7 – Поперечный профиль черновых и переходных зубьев

2 ПРОЕКТИРОВАНИЕ ЗУБОРЕЗНОГО ДОЛБЯКА

Дополнительные технологические данные

Для проектного расчета долбяка необходимо иметь известными следующие дополнительные данные нарезаемого и сопряженного с ним колес: профильный угол и модуль по нормали; числа зубьев диаметры делительных окружностей и диаметры наружных окружностей, и диаметр окружности впадин; толщина зубьев по нормали угол наклона зубьев на делительной окружности; межцентровое расстояние в зубчатой передаче.

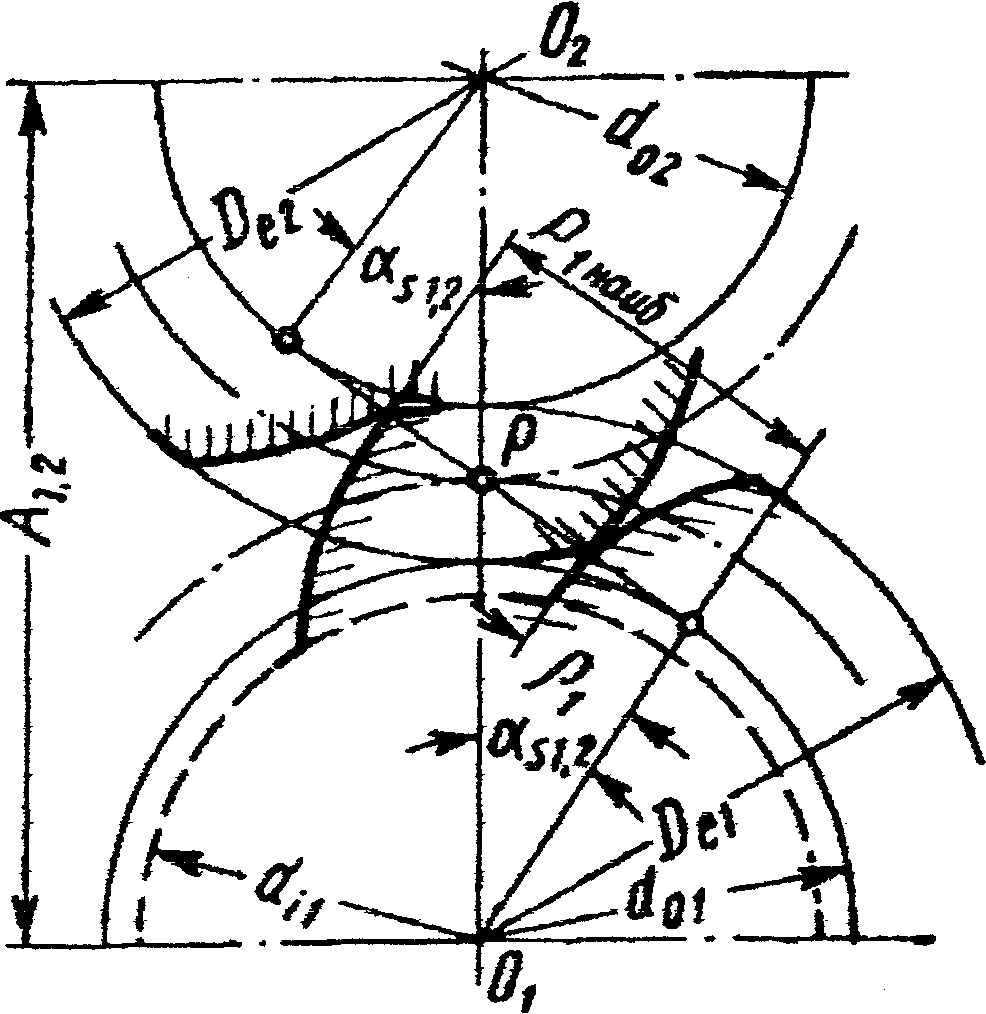

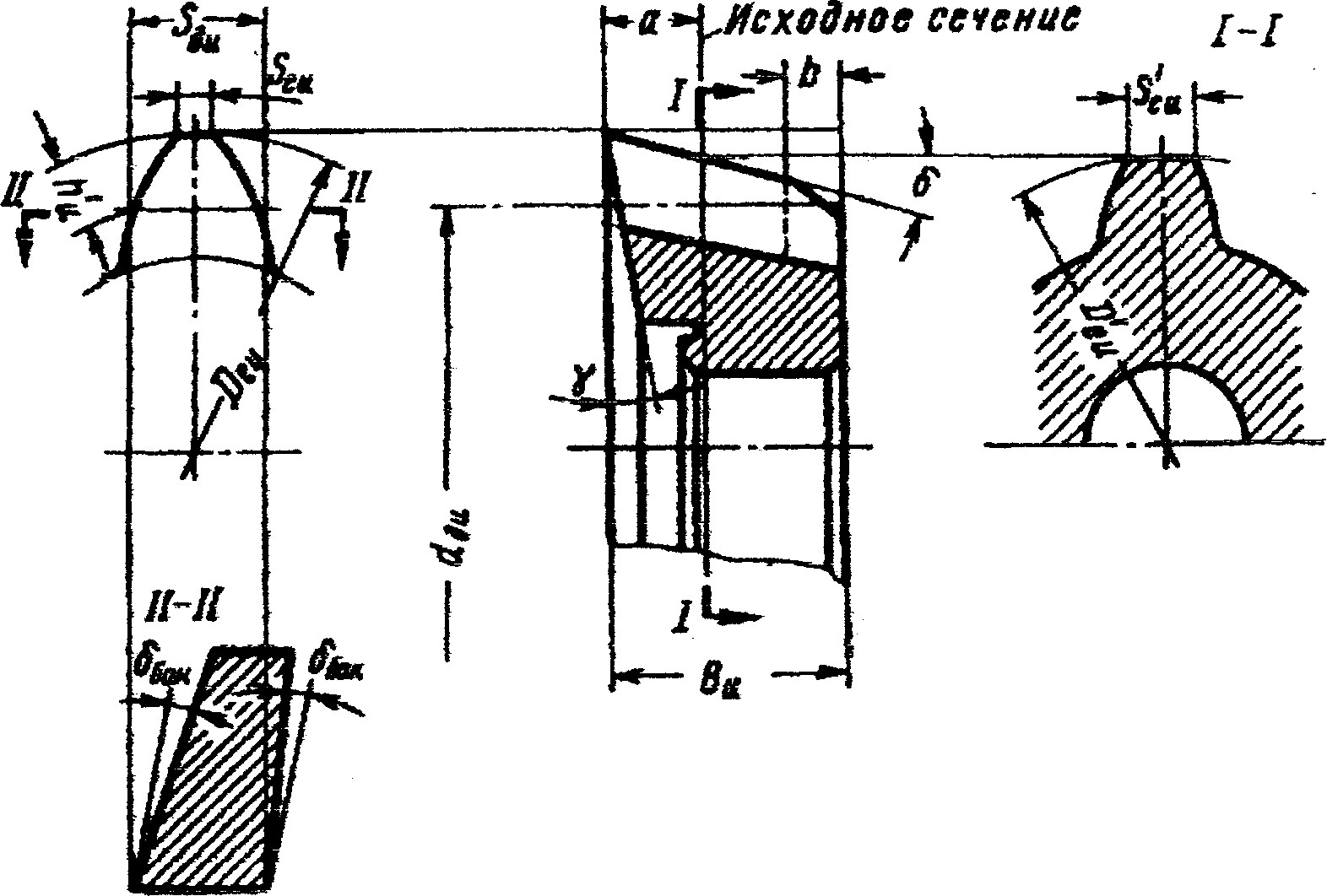

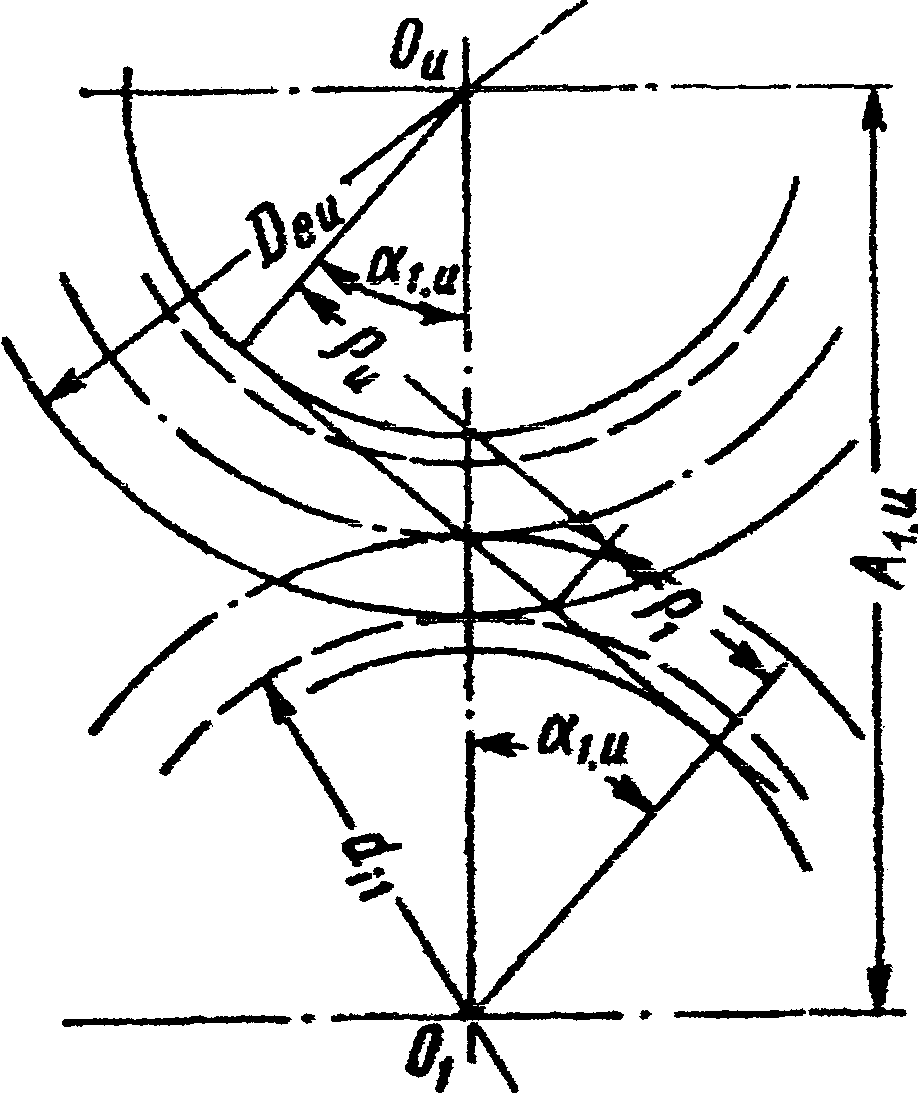

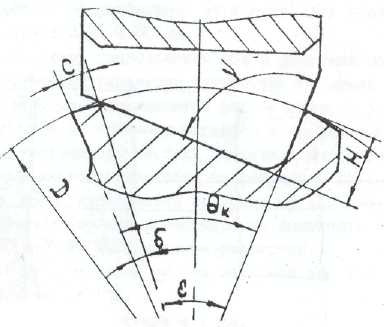

Формулы определения дополнительных технологических данных, необходимых для расчета долбяков (рис. 2.1):

Рисунок 2.1 — Зацепление колес в зубчатой паре

Диаметры делительных окружностей:

d>д>>1> = m · z>1>; d>д2> = m · z>2>;

d>д>>1> = 2· 60 = 120 мм;

d>д2> = 2· 120 = 240 мм.

Межцентровое расстояние:

А>1,2> = 0,5(d>д>>1> + d>д2>);

А>1,2> = 0,5(120 + 240) = 180 мм.

Диаметры основных окружностей колес:

d>o1> = d>д>>1> · cosα>д>; d>o2> = d>д>>2> · cosα>д>;

d>o1> = 120 · cos 20 = 112,763 мм;

d>o2> = 240 · cos 20 = 225,526 мм.

Диаметры окружностей выступов:

d>а1> = d>д>>1> + 2 · h>a>* · m = 120 + 2 · 1,0 · 2 = 124 мм;

d>а2> = d>д>>2> + 2 · h>a>* · m = 240 + 2 · 1,0 · 2 = 244 мм.

Наибольший радиус кривизны профиля зуба нарезаемого колеса:

ρ>1наиб>

=

;

;

ρ>1наиб>

=

мм.

мм.

Радиус кривизны в точке начала активной части профиля зуба нарезаемого колеса:

;

;

мм,

мм,

где d>а1> и d>o>>1> наружная и основная окружности сопряженного колеса.

Определение исходных данных

Исходные параметры долбяка в основном определяют с учетом данных зубодолбежного станка. Число зубьев находят по номинальному делительному диаметру, допускаемому паспортными данными станка. Для повышения долговечности долбяка целесообразно увеличить число зубьев долбяка, однако если при этом фактический делительный диаметр долбяка будет значительно отличаться от номинального, то может возникнуть неустойчивость закрепления долбяка на станке.

Число зубьев прямозубого долбяка

где

— номинальный диаметр делительной

окружности, принимаемый по [3,табл.2,с.32]

или паспорту зубодолбежного станка.

При m=2

мм принимаем:

— номинальный диаметр делительной

окружности, принимаемый по [3,табл.2,с.32]

или паспорту зубодолбежного станка.

При m=2

мм принимаем:

=75

мм – номинальный диаметр;

=75

мм – номинальный диаметр;

В>и>=25 мм – высота нового долбяка;

b=5 мм – высота полностью изношенного долбяка;

В’>р>=20 мм – высота рабочей части долбяка;

S>а>>u>=0,8÷0,9 – допустимая толщина зубьев по вершине (по дуге);

m>з>=m=2 мм

;

;

Диаметр делительной окружности:

D>д>>и> = z>и> · m;

d>д>>и> = 38 · 2 = 76.

Теоретический диаметр основной окружности:

d>o>>и> = d>д>>и> · cosα>д>>s> ;

d>o>>и> = 76· сos20o = 71,417 мм.

Боковой задний угол в плоскости, параллельной оси долбяка:

;

;

где, δ>Н> берется в пределах 2°30`÷3º.

tg

δ>бок

>=

;

δ>бок>=3º11’

;

δ>бок>=3º11’

Определение параметров долбяка в исходном сечении.

Диаметр наружной окружности долбяка в исходном сечении

D>а>>u> = d>д>>1> + d>д>>и> d>f>>1>,

где d>f>>1> диаметр окружности впадин зубьев колеса.

d>f>>1> = d>д>>1> 2·(h>a>* + c*) = 120 2(1,0 + 0,25) = 117,5мм;

D>au> = 120 + 76 117,5 = 78,5 мм.

Толщина зуба на делительной окружности по нормали в исходном сечении

;

;

S>д>>1>=

Угол давления на головке зуба:

;

;

=>

=>

=

24º31’.

=

24º31’.

Толщина зуба на вершине в исходном сечении определяется:

;

;

Определение исходных расстояний.

Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие среза и неполной обработки вершины зубьев колеса неэвольвентной частью профиля зуба долбяка,

где,

наибольший радиус кривизны профиля

зуба колеса;

наибольший радиус кривизны профиля

зуба колеса;

наименьший

допустимый радиус кривизны профиля

зуба долбяка, принимаем равным 3 мм.

наименьший

допустимый радиус кривизны профиля

зуба долбяка, принимаем равным 3 мм.

Рисунок 2.2 — Геометрические параметры зуборезного долбяка

Станочный угол зацепления переточенного долбяка, определяющий начало подреза ножки зуба колеса:

Вспомогательная величина для прямозубых долбяков

Зная критические станочные углы зацепления находят соответствующие исходные расстояния, наименьшее из которых будет определять область возможного отрицательного расстояния. При этом для дальнейшего рассмотрения принимаются во внимание только наименьшее из всех положительных исходных расстояний и наименьшее из всех отрицательных исходных расстояний.

Рисунок 2.3—Зацепление нового долбяка и колеса

Станочный угол зацепления нового долбяка, определяющий полную обработку рабочей части профиля зуба колеса

;

;

Отрицательное

максимальное исходное расстояние

предельно сточенного долбяка

Отрицательное

максимальное исходное расстояние

предельно сточенного долбяка

;

;

,

,

где

— наибольший из углов

— наибольший из углов

и

и

.

.

Зная критическое значение станочного угла зацепления, нетрудно найти величину положительного исходного расстояния.

Положительное исходное расстояние, определяющее полную обработку рабочей части профиля зуба колеса

;

;

мм.

мм.

Формула для определения заднего угла по верху долбяка

;

;

.

.

Исходное расстояние, лимитируемое заострением зуба долбяка

;

;

где

задаваемая толщина зуба долбяка на

вершине.

задаваемая толщина зуба долбяка на

вершине.

Максимально возможная величина стачивания долбяка вдоль его оси

.

.

Максимально

допустимая рабочая высота долбяка по

технологическим возможностям его

шлифования

.

Так как Н <

.

Так как Н <

то принимаемое положительное исходное

расстояние, а

= а>н>

= 4,578 мм.

то принимаемое положительное исходное

расстояние, а

= а>н>

= 4,578 мм.

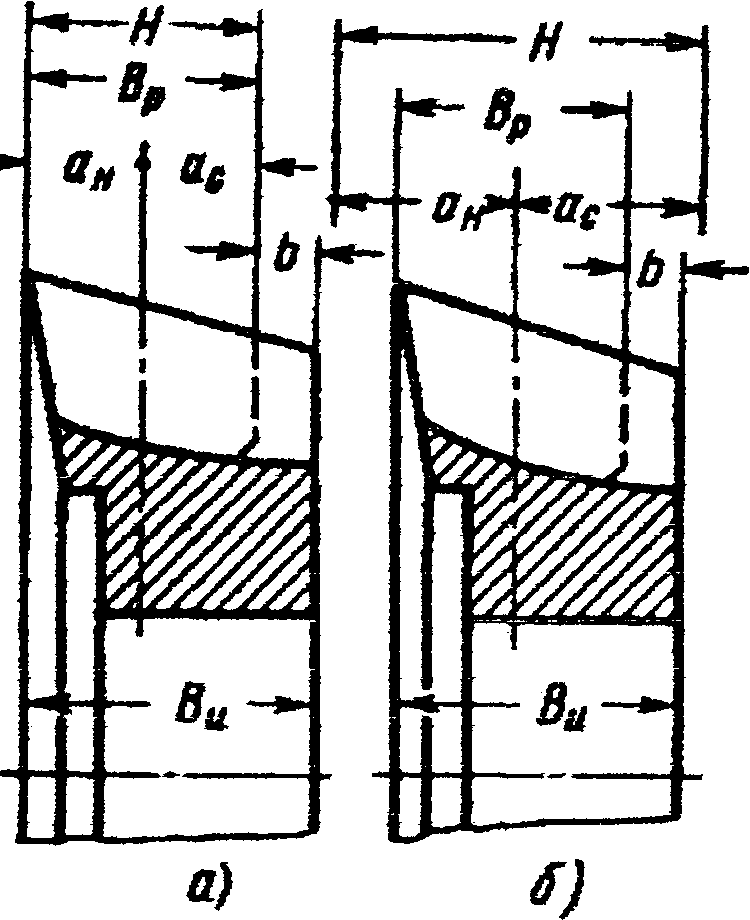

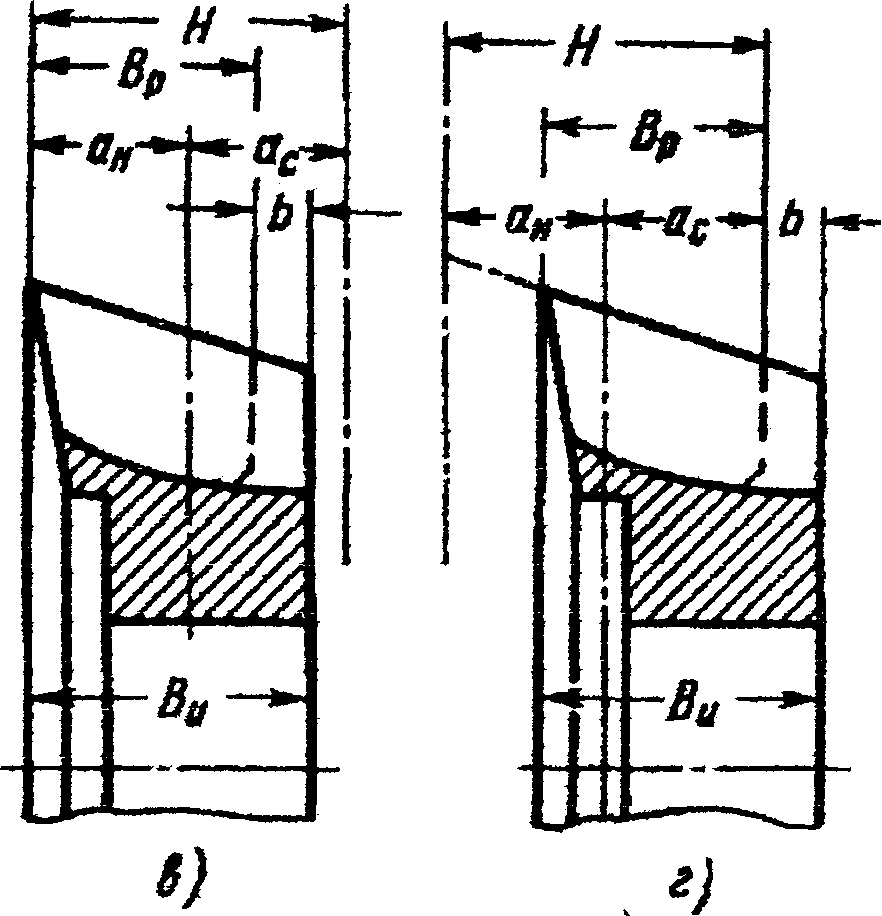

Рисунок 2.4 — Варианты расположения исходного сечения долбяка: а и б — симметричное расположение исходных расстояний; в — с полным использованием положительного исходного расстояния; г — с полным использованием отрицательного расстояния.

Определение чертежных размеров долбяка по передней поверхности

Станочный угол зацепления нового долбяка

;

;

.

.

Наружный диаметр нового долбяка

;

;

мм.

мм.

Станочный угол зацепления предельно сточенного долбяка

;

;

.

.

Уточненный (чертежный) задний угол по верху

;

;

.

.

Принимаемая высота долбяка В>и> = В>р> + b = 13,859 + 5 = 18,859 мм.

Толщина зуба на делительной окружности по нормали

S>д>>u> = S`>д>>u> + a ·C· = 3,141 + 4,578 · 0,11123 = 3,650 мм.

Высота головки зуба долбяка по передней поверхности

мм,

мм,

где γ = 5о для чистовых долбяков.

Полная высота зуба долбяка h>u> = h + 0,3 m =3,25 + 0,3 · 2 = 3,85 мм,

где h = 0,5(D>a>>1> d>f>>1>) = 0,5(124 117,5) = 3,25 мм высота зуба колеса.

Корректированный торцовый профильный угол прямозубого долбяка для уменьшения искажения профиля колеса от наличия переднего и заднего углов

.

.

Диаметр основной окружности прямозубого долбяка при шлифовании его профиля

d>ou> = d>д>>u> · cos α = 76 · cos 20o14` = 71,310 мм.

Диаметр окружности впадин нового долбяка

D>fu> = D>а>>u> – 2·h>u> = 79,872 2 · 3,85 = 72,172 мм.

Проверочный расчет долбяка

Станочный угол зацепления долбяка и нарезаемого колеса

Межцентровое расстояние долбяка и нарезаемого колеса

мм.

мм.

Диаметр окружности впадин зубьев колеса после нарезания долбяком

мм.

мм.

Угол зацепления нарезаемого и сопряженного с ним колес в зубчатой передаче

Радиус кривизны профиля зубьев колеса в точке начала активной части

мм

мм

Радиус кривизны профиля зубьев колеса после нарезания в точке начала обработки долбяком

Должно

быть:

Должно

быть:

при нарезании долбяком колеса внешнего

зацепления

при нарезании долбяком колеса внешнего

зацепления

3 РАСЧЁТ КОМБИНИРОВАННОЙ РАЗВЁРТКИ

Исходные данные для расчета комбинированной развертки:

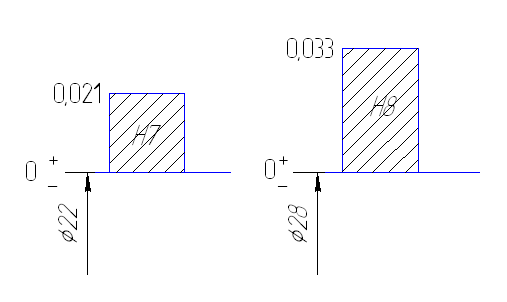

- номинальный диаметр меньшего отверстия D>1>=22Н7+0.021 мм;

- номинальный диаметр большего отверстия D>2>=28H8+0.033 мм;

- длина сверления первой ступени l>1>=38 мм;

- длина сверления второй ступени l>2>=38 мм;

В зависимости от диаметра обрабатываемого отверстия развертку выполним цельной

Диаметр развертки

где D>imin> – минимальный диаметр соответствующей ступени отверстия;

В>i> – верхнее предельное отклонение диаметра отверстия;

р – допуск на разбивание отверстия, р=0,02 мм;

Рисунок 3.1 - Схема расположения полей допусков отверстий

Геометрические параметры развертки

Передний угол для чистовой развертки примем =0, а задний угол α=6. Величина заднего угла выберется одинаковой на режущей и калибрующей частях. На калибрующей части выполняется ленточка f=0.2 мм.

Угол наклона зубьев целесообразно выполнить равным нулю, что упрощает технологию изготовления развертки.

Главный угол в плане φ на заборной части для обрабатываемого материала Сталь 20ХН, принимаем φ=12

Длина калибрующей части развертки определяется зависимости

где,

мм

– величина калибрующей части стачивания

при одной переточки

мм

– величина калибрующей части стачивания

при одной переточки

n=10 - количество переточек развёртки;

мм

мм

мм

мм

Длина заборной части ступени

где

- минимальный диаметр заборной части;

- минимальный диаметр заборной части;

t – глубина резания принимаем 0.2 мм

m>2> =2 мм

мм;

мм;

мм;

мм;

тогда

мм;

мм;

мм;

мм;

Длина рабочей части ступени

где l>ф> =2 мм – длина фаски;

мм

мм

мм

мм

Число зубьев развертки определяется зависимостью:

принимаем для всех ступеней развертки число зубьев 8

Распределения зубьев развертки

Для устранения огранки отверстия распределения зубьев развертки должно быть неравномерным, разность между соседними угловыми шагами определяется зависимостью

Принимаем

6

Принимаем

6

Определим значения угловых шагов

где к – порядковый номер зуба

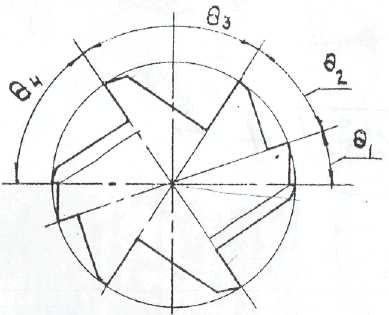

Рисунок 3.2 - Распределения зубьев развертки

Глубина стружечной канавки

Глубина стружечной канавки целесообразно выполнять переменой, что позволяет использовать для всех стружечных канавок фрезу с постоянным угол. Тогда глубину канавка можно определить по зависимостью

где

- угол, соответствующий ширине спинки;

- угол, соответствующий ширине спинки;

ν – угол профиля фрезы принимаем 90º ;

с – ширина спинки зуба, приведена в таблицы

Таблица 3.1 - Размер стружечной канавки

|

Стружечная канавка |

Z>1-1> |

Z>2-2> |

Z>3-3> |

Z>4-4> |

|

с |

1.0 |

1.3 |

1.1 |

1.2 |

Рисунок 3.3 - Размеры стружечной канавки

Угол соответствующий ширине спинки для Ø22

Тогда глубина стружечной канавки

мм

мм

мм

мм

мм

мм

мм

мм

Угол соответствующий ширине спинки для Ø28

Тогда глубина стружечной канавки

мм

мм

мм

мм

мм

мм

мм

мм

Хвостовик комбинированной развертки берем цилиндрический Ø20 мм. Для того что бы можно было закреплять инструмент в плавающем патроне.

4 ВЫБОР ПЛАВАЮЩЕГО ПАТРОНА

Для крепления развёрток с цилиндрическим хвостовиком на многооперационных станках в ГДР разработан ,,плавающий” патрон (приложение Г). В корпусе 1 с конусом 7:24 установлена цилиндрическая втулка 2 с внутренним конусом

Морзе. Крутящий момент на втулку передаётся через штифт 5 и качающийся сухарь 3. Осевое перемещение втулки ограничено запорным резьбовым кольцом 4. ,,Плавание” втулки осуществляется за счёт деформации четырёх колец 6 из резины, установленных попарно на концах втулки.

ЗАКЛЮЧЕНИЕ

В ходе проделанной работе был произведён расчёт и проектирование заданных режущих инструментов, разработаны их рабочие чертежи, приведенные в приложении с указанием предельный отклонений размеров деталей и шероховатостей на поверхности инструмента. Также в приложении приведен чертеж плавающего патрона для рассчитанной комбинированной развёртки.

ПЕРЕЧЕНЬ ССЫЛОК

Методические указания по расчету комбинированных протяжек. /Сост.:

И.А. Малышко, С.Е. Носенко. – Донецк: ДПИ, 1986. – 32с.

Справочник инструментальщика /И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.; Под общ. ред. И.А. Ординарцева. – Л.: Машиностроение, 1987. – 846с.

Справочник технолога–машиностроителя.В2-х т. Под ред. А.Г.Косиловой и Р.К.Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.

Допуски и посадки: Справочник в 2-х ч. /В.Д.Мягков, М.А.Палей – 6-е изд. – Л.: Машиностроение, 1982.