Расчёт ленточного транспортёра (работа 1)

ВЯТСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Кафедра сопротивления материалов и деталей машин

Курсовой проект

Расчёт ленточного транспортёра

Студент Бузмаков А.С.

Группа ИМ - 311

Проверил Черемисинов В.И.

Киров 2005

Содержание

Введение

1. Энергетический и кинематический расчет привода

1.1 Выбор электродвигателя

1.2 Определение общего передаточного числа и разбивка его по ступеням

1.3 Определение мощности на валах

1.4 Определение частоты вращения валов

1.5 Определение крутящего момента на валах

2. Расчет червячной передачи

3. Расчет валов

3.1 Расчет червяка тихоходного вала

3.2 Расчет быстроходного вала червяка

4. Расчет и подбор подшипников

4.1 Расчет подшипников быстроходного вала

4.2 Расчет подшипников тихоходного вала

5. Расчет шпоночных соединений

5.1 Расчёт шпоночного соединения на входном валу

5.2 Расчёт шпоночного соединения на выходном валу

5.3 Расчёт шпоночного соединения червячного колеса с валом

6. Подбор муфты

7. Выбор и обоснование способа смазки передачи и подшипников

Литература

Введение

В задании на данный курсовой проект приведёна схема ленточного конвейера с натяжным устройством, а также схема приводной станции к нему. Приводная станция включает в себя электродвигатель, червячный редуктор и установочную платформу. В данном случае в качестве платформы будет применяться сварная рама.

Электродвигатель крепиться непосредственно к редуктору, это снижает габариты станции и её металлоёмкость.

В требовании перечислены основные технические характеристики: окружное усилие на барабане, скорость ленты конвейера, график нагрузки, срок службы, которые должны быть обеспечены при проектировании.

Ленточные конвейеры являются весьма распространённые транспортирующими машинами, применяемые в самых различных областях народного хозяйства для перемещения разнообразных штучных и насыпных грузов.

Широкое применение ленточные конвейеры получили для межоперационного транспортирования грузов в поточном производстве, для транспортирования в линейных целях (подача земли), в шахтном хозяйстве, для подачи топлива и зерна на элеватор и т. п.

Ленточные конвейеры отличаются высокой производительностью, простотой конструкции, малой массой, надёжностью в работе, относительно небольшим расходом энергии.

1. Энергетический и кинематический расчёт привода

1.1 Выбор электродвигателя

Определение потребляемой мощности электродвигателя

Р>э> = F>t>·V / ף>об >, (1.1)

где Р>э> - потребляемая мощность электродвигателя;

F>t> – усилие на цепи конвейера, кН;

V – скорость движения цепи, м/с;

ף>об> – общий КПД привода, определяемый как произведение КПД отдельных передач и муфт.

ף>об>= ף>м> ּ ף>ч >(1.2)

где ף>ч> – КПД червячной передачи ף>ч> = 0,8;

ף>м> – КПД муфты, ף>м> = 0,98

ף>об>= 0,8•0,98=0,78

Р>э> =3,0·0,25/0,78=0,96 кВт

Определение предполагаемой частоты вращения вала электродвигателя

n>э>= n>в>ּ u>черв>(1.3)

где u>черв>- рекомендуемое значение передаточного отношения червячной передачи ;

n>в >- частота вращения приводного вала, мин.-1

n>э> – предполагаемая частота вращения вала электродвигателя, мин-1

,

(1.4)

,

(1.4)

Где D-диаметр барабана ленточного конвейера, м;

мин-1

мин-1

u>черв>= 16…50

Принимаем значения передаточного числа:

u>черв>= 32

n>э>=21,23ּ32=679?36 мин.-1

По найденным значениям Р>э> и n>э> выбираем электродвигатель:

Электродвигатель АИР 90LB8. ТУ 16-525564-84

Исполнение IM3081,

P>э>

= 1,1 кВт, n>э>

= 695 об./мин.

1.2 Определение общего передаточного отношения привода и разбивка его по ступеням

После выбора электродвигателя определяем общее передаточное число привода:

u>общ>= n>э>/ n>в >(1.5)

где n>э >- номинальная частота вращения вала выбранного электродвигателя, мин.-1

u>общ>= 695/21,23= 32,74

Т.к. в приводе нет ремённой или цепной передачи, то:

Выбираем стандартное придаточное отношение:

ГОСТ 2144-76

ГОСТ 2144-76

Передаточное число не превышает допускаемого отклонения.

1.3 Определение мощности на валах

Мощности на валах определяют через мощность электродвигателя

P>1> = P>э>=1,1 кВт (1.7)

P>2> = P>1> ּ ף>ред> (1,8)

P>2> = 1,1·0,8 = 0,88 кВт

1.4 Определение частоты вращения валов

Частоты вращения валов могут быть определены через частоту вращения вала электродвигателя.

n>1> = n>э> =695мин-1

n>2> = n>1>/U>ред> (1,9)

n>2> = 695/31,6=22,06 мин-1

1.5 Определение крутящего момента на валах

Крутящие моменты на валах определяются по формуле:

T>i>

= ,

Н ּ

м(1.10)

,

Н ּ

м(1.10)

где T>i> - крутящий момент на i-ом валу, Н • м;

Р>i> - мощность на i-ом валу, кВт;

n - частота вращения i-ого вала, мин-1

T>1> = 9550 ּ P>1>/n>1> = 9550 ּ 1,1/695 = 15,12 Н ּ м

T>2> = 9550 ּ P>2>/n>2> = 9550 ּ 0,88/22,06 =380,96 Н ּ м

Результаты произведенных расчетов, в соответствии с таблицей 1 являются исходными данными для последующих расчетов передач.

Таблица 1.

|

Валы |

Мощности на валах, кВт |

Частоты вращения валов, мин-1 |

Крутящие моменты на валах, Н ּ м |

Передаточные числа передач |

|

I II |

1,1 0,88 |

695 22,06 |

15,12 380,96 |

U>ред>=31,5 |

2. Расчёт червячной передачи

Выбор материала и термической обработки червяка и колеса

Червяк: Сталь 40Х, Термообработка: цементация и закалка ТВЦ, твёрдость 45 HRC, шлифование и полирование.

Червячное колесо:

,

(2.1)

,

(2.1)

где V>5> – скорость скольжения, м/с.

Назначаем материал II группы БрА9Ж3Л. Способ отливки ц – центробежный

σ>Т>=200МПа. σ>в>=500МПа

Колесо менее прочное, следовательно по нему и определяем напряжения.

Определение срока службы передачи

t>Σ> = L·365·K>r>·24·K>c>, (2.2)

где t>Σ> – срок службы передачи.

t>Σ> = 5·365·0,80·24·0,29=10161,6 час.

Определение допускаемых напряжений на контактную прочность

=(300

– 275) – 25V>S>

(2.3)

=(300

– 275) – 25V>S>

(2.3)

=275-25·2,26=218,5

Мпа

=275-25·2,26=218,5

Мпа

Определение допускаемых напряжений на изгиб

(0,25σ>т>+0,08σ>в>)·

(0,25σ>т>+0,08σ>в>)· ,

(2,4)

,

(2,4)

где σ>т> – предел текучести, Мпа;

σ>в> – предел выносливости на растяжение, Мпа;

N>FE> – эквивалентное число циклов нагружения.

N>FE> = 60·n>1>·t>Σ>·(a>1>b>1>9+ a>2>b>2>9+…+ a>i>b>i>9), (2.5)

где a>i>>,>b>i> – коэффициенты с графика нагрузки.

N>FE> = 60·22,06·10161,6·(0,0005·1,59+ 0,5·19+0,5∙0,59)=8,7·106

(0,25·200+0,08·500)·

(0,25·200+0,08·500)· =70,74МПа

=70,74МПа

Назначение числа заходов червяка и числа зубьев колеса

Z>1>=1 – число заходов червяка,

Z>2>=Z>1>·U>ч>

Z>2>=2·31,5=32 – число зубьев колеса.

Назначение коэффициента диаметра червяка q

q>опт>=0,25·Z>2>=0,25·32=8 (2,6)

Назначаем из стандартного ряда q=14. ГОСТ 19672-74.

Определение межосевого расстояния a>w>

, (2.7)

, (2.7)

где К – коэффициент нагрузки;

q>1> – коэффициент диаметра червяка, для передачи без смещения q>1>=q=8

К=0,5(К>β>+1), (2.8)

где К>β0> – начальный коэффициент концентрации нагрузки.

К>β> = 1,07

К=0,5(1,07+1)=1,04

Принимаем из стандартного ряда по ГОСТ 2144-76 а>w>> >= 125мм.

Определение модуля передачи

m=2a>w>/(Z>2>+q) (2.9)

m=2·125/(32+8)=6,25мм

Согласуем со стандартным рядом ГОСТ 2144-76 m=6,3мм.

x=a>w>/m-0,5(q+Z>2>), (2.10)

где х – коэффициент смещения.

x=125/6,3-0,5(32+8)=-0,16

принадлежит допустимому интервалу

0,7.

0,7.

Определение геометрических размеров червяка и колеса

Червяк:

Делительный диаметр d>1>=m·q (2.11)

d>1>=6,3·8=50,4мм

Начальный диаметр d>w>>1>=m(q+2x) (2.12)

d>w>>1>=6,3·(8+2·(-0,16))=48,4мм

Диаметр вершин витков d>a>>1>=d>1>+2m (2.13)

d>a>>1>=50,4+2·6,3=63мм

Диаметр впадин d>b>>1>=d>1>-2,4m (2.14)

d>b>>1>=50,4-2,4·6,3=35,28мм

Длина нарезной части червяка

b>1>> >(11+0,06Z>2>)m

(2.15)

>(11+0,06Z>2>)m

(2.15)

b>1>> >(11+0,06·32)·6,3=81,4

принимаем b>1>=82мм.

>(11+0,06·32)·6,3=81,4

принимаем b>1>=82мм.

Угол подъема линий витков червяка

Червячное колесо:

Делительный диаметр d>2>= m·Z>2> (2.16)

d>2>= 6,3·32=201,6мм

Диаметр вершин зубьев в среднем сечении d>a>>2>=m(Z>2>+2+2x) (2.17)

d>a>>2>=6,3·(32+2+2·(-0,16))=212,2мм

Наибольший диаметр колеса

d>am>>2>> >d>a>>2>+6m/(Z>1>+2)

(2.18)

>d>a>>2>+6m/(Z>1>+2)

(2.18)

d>am>>2>> >212,2+6·6,3/(1+2)=224,8мм

>212,2+6·6,3/(1+2)=224,8мм

Диаметр впадин в среднем сечении d>b>>2>=m(Z>2>-2,4+2x) (2.19)

d>b>>2>=6,3·(32-2,4+2·(-0,16))=184,5мм

Ширина колеса b>2>> >0,75

d>a>>1>

(2.20)

>0,75

d>a>>1>

(2.20)

b>2>> >0,75·63=47,25мм

>0,75·63=47,25мм

принимаем b>2>=47мм.

Определение скорости скольжения и КПД червячной передачи

,

(2.21)

,

(2.21)

где V>1> – окружная скорость червяка, м/с.

(2.22)

(2.22)

КПД червяка:

,

(2.23)

,

(2.23)

где приведённый угол трения, φ' = 2,3˚

Проверочный расчёт передачи на контактную прочность

,

(2.24)

,

(2.24)

где q>1> = q+2x; (2.25)

q>1>=8+2∙(-0,16)=7,68

K – коэффициент нагрузки,

К=К>β>·К>V> , (2.26)

где К>β >– коэффициент концентрации нагрузки;

К>V> – коэффициент динамической нагрузки.

К>β>=1+(Z>2>/Θ)3·(1-x), (2.27)

где Θ – коэффициент деформации червяка, Θ=72;

х – коэффициент режима работы червячной передачи.

х=(a>1>b>1>+a>2>b>2>+…+a>i>b>i>) (2.28)

x=(0,0005·1,5+0,5·1+0,5∙0,5)=0,75

К>β >= 1+(32/72)3·(1-0,75)=1,02

Для нахождения К>V> определяют окружную скорость колеса V>2>, м/с:

V>2>= (2.29)

(2.29)

V>2>=

V>2>=0,23<3м/с => принимаем К>V>=1.

К=1·1,02=1,02

Уточняем допускаемое напряжение:

=218,5МПа

> σ>Н>=152,66МПа

=218,5МПа

> σ>Н>=152,66МПа

Условие контактной прочности выполняется.

Проверка зубьев колеса на напряжения изгиба

,

,

где Y>F> – коэффициент формы зуба, который принимают в зависимости от эквивалентного числа зубьев колеса Z>V>>2>.

Z>V2>=Z>2>/cos3γ>w> (2.31)

Z>V2>=32/cos37,42=32,65

Назначаем Y>F> = 1,43.

σ>F>=4,44МПа

<

=70,74МПа.

=70,74МПа.

Прочность зубьев на изгиб обеспечена.

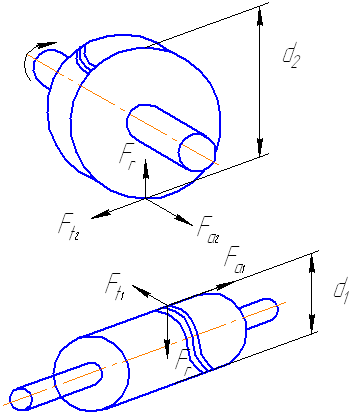

Определение усилий в зацеплении

Окружная сила на колесе, равная осевой силе на червяке:

F>t>>2>=F>a>>2>=2T>2>/d>2> (2.32)

F>t>>2>=2·380,96/201/6=3,78кН

Окружная сила на червяке, равная окружной силе на колесе:

F>a>>2>=2T>1>/d>w>>1> (2.33)

F>b>>1>=2·15,12/48,4=0,62кН

Радиальная сила:F>r>= F>t>>2>·tgα>x> , (2.34)

где α>x>> >=20˚ - угол зацепления.

F>r>=3,78·tg20=1,38кН.

Тепловой расчёт.

t>раб>=20˚+ ,

(2,35)

,

(2,35)

где ψ – коэффициент, учитывающий отвод тепла тела в плиту или раму, ψ=0,3;

- допускаемая температура нагрева

масла,

- допускаемая температура нагрева

масла,

=95˚С;

=95˚С;

К>т> – коэффициент теплоотдачи, К>т> = 9 (Вт/м2·˚С)

А – площадь поверхности охлаждения, кроме поверхности дна, м2.

Приближённо площадь поверхности охлаждения можно определить по соотношению:

А=12·а>w>1,71

11

А=0,35м2

t>раб>=20˚+

> >

>

Охлаждение за счёт поверхности корпуса редуктора.

3. Расчёт валов

3.1 Расчёт тихоходного вала

Материал вала Сталь 45.

σ>в>=580МПа

σ>т>=320МПа

Предварительный расчёт диаметров тихоходного вала

Для выходного конца диаметр тихоходного вала:

Принимаем d=40мм

Для диаметра под подшипник:

d>n>≥d+2t,

где t – высота буртика, t=2,5

d>n>=40+2∙2

принимаем стандартное значение по внутреннему кольцу подшипника d>n>=45мм.

Диаметр вала под колесо рассчитываем по формуле:

d>δn>=d>n>+3r,(4.12)

где r – координата фаски подшипника, r=2

d>δn>=45+3·2=52мм

Разработка расчётной схемы

Для фиксации вала применяют следующее расположение подшипников: обе опоры располагаются по разные стороны от места посадки колеса на вал. С обеих сторон ставим конические однорядные роликовые подшипники. Обе опоры фиксируем, т.к. они ограничивают перемещение вала в одном из направлений и воспринимают радиальную и осевую нагрузки. Т.к. в опорах вала стоят роликовые конические подшипники, поэтому вычисляем величину «а»

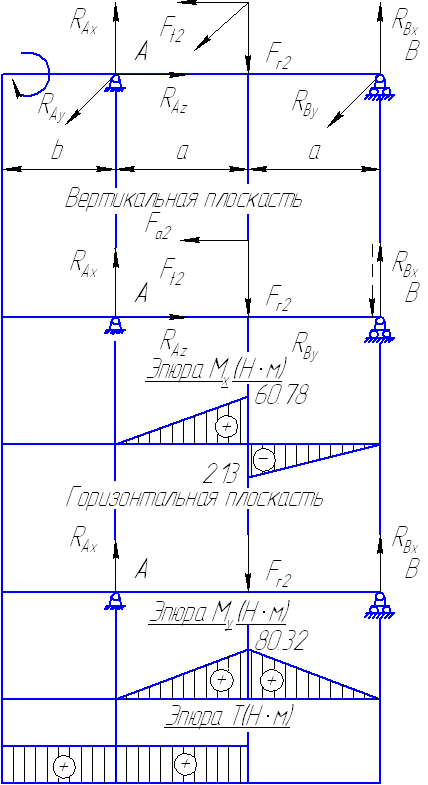

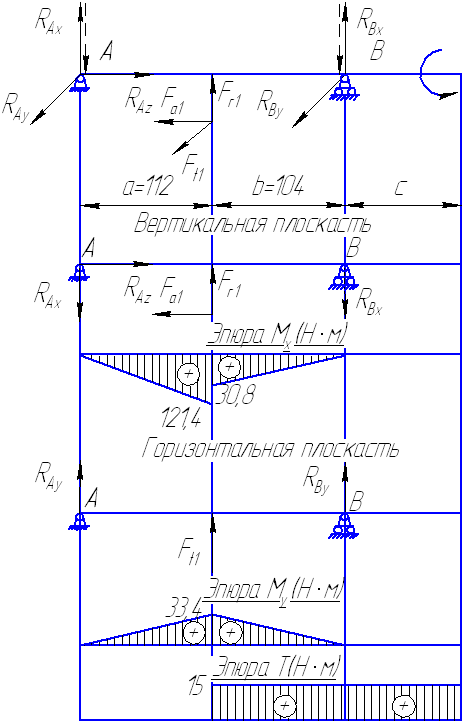

Нахождение реакций в опорах в вертикальной плоскости

Считаем, что в вертикальной

плоскости действует радиальная F>r>

и осевая F>a>

силы, которые вызывают появление реакций

в опорах R>Ax>,

R>Bx>

и R>Az>>.>

Плечо действия силы F>a>

равно

Составляем уравнение равновесия:

ΣМ>А>=0 R>Bx>2a-F>r>>2>a+F>a>>2>d>2>/2=0

ΣМ>B>=0 F>a>>2>d>2>/2+F>r>>2>а-R>A>>х>2а=0

R>B>>х>=(1,38∙0,0425-0,62∙0,101)/0,085=-0,05кН

R>Ах>=(1,38·0,0452+0,62∙0,101)/0,085=1,43кН

Проверка:

ΣF>x>=0 F>r>>2>-R>Ax>+R>Bx>=0

1,38-1,43+0,05=0

ΣF>z>=0 R>Az>-F>a>>2>=0

R>Az>=F>a>>2>=0,62 кН

Определяем изгибающий момент:

Сечение I-I:M>х1>=R>A>>х>z>1>,

при z>1>=0 M>x1>=0

при z>1>=a M>x1>=R>Ax>·a=1430·0,0425=60,78Н∙м

Сечение II-II:M>x>>2>=-R>Bx>∙z>2>,

при z>2>=0 M>x>>2>=0, при z>2>=a M>x>>2>=-R>Bx>∙z>2>=-50∙0,0425=-2,13H∙м

Нахождение реакций в опорах в горизонтальной плоскости

Условно считаем, что в горизонтальной плоскости действует только окружная сила F>t>, которая вызывает появление реакций в опорах R>Ay> и R>By>.

Составляем уравнения равновесия:

ΣМ>А>=0 R>By>2a-F>t>>2>a=0

ΣМ>B>=0 F>t2>a- R>Ay>2a=0

R>By>=3,78·0,0425/0,085=1,89кН

R>А>>y>=3,78·0,0425/0,085=1,89кН

Проверка:

ΣF>y>=0 F>t>>2>- R>А>>y>-R>By>=0

3,78-1,89-1,89=0

Строим эпюру изгибающих моментов.

Сечение I-I:М>y>>1>=

R>Ay>z>1,>

при z>1>=0 М>y1>= 0

при z>1>=a M>y1>=R>Ay>·a=1890∙0,0425=80,32H∙м

Крутящий момент

От середины полумуфты до центра колеса действует крутящий момент T=F>t>∙d>2>/2=3780∙0,202/2=381,78 H∙м

Определение опасных сечений

1 опасное сечение – выходной конец вала:

Шпоночный паз

Галтель

2 опасное сечение – место посадки колеса на вал.

3.1.8. Расчёт первого опасного сечения

τ=T/0,2d3=381,78/0,2·0,043=29,7МПа

где ε – коэффициент влияния абсолютных размеров, ε=0,8;

S – коэффициент запаса прочности, S=1,5;

К>τ >– коэффициент концентрации напряжения, К>τ> =1,48;

τ>-1 >– предел выносливости при кручении

τ>-1>=0,28σ>в>=0,28∙580=162,4 МПа

Галтель - d=40мм., t=2,5мм., r=1,5мм.

;

;

Самым опасным концентратом напряжений в данном случае является галтель по которой и ведём расчет

τ=29,7МПа<[τ]=55,2МПа

Прочность вала в данном сечении обеспечена

Расчёт второго опасного сечения

σ>экв>=

τ>вх >= T/0,2d3=381,78/0,2∙0,0523=13,58МПа

,

,

где S=1,5;

ε = 0,8;

σ>-1 >- предел выносливости при изгибе

σ>-1 >= 0,43 σ>в> = 0,43·580=249,4МПа;

Шпоночный паз, К>δ>=1,73

Посадка колеса с натягом

,

,

К>δ> /ε=( К>δ> /ε)>0>·ξ'· ξ'',

где (К>δ> /ε)>0>=3, при изгибе и кручении;

ξ' – коэффициент, учитывающий предел прочности материала вала.

ξ'=0,305+0,0014· σ>в>

ξ'=0,305+0,0014·580=1,117

ξ'' – коэффициент, учитывающий давление в посадке, ξ''=1.

К>δ> /ε=3·1,117·1=3,35

Прочность вала в данном сечении обеспечена.

3.2 Расчёт быстроходного вала червяка

Материал вала червяка: Сталь 40Х, Т.О. улучшение и закалка ТВЦ, термообработка витков червяка: цементация и закалка, шлифование и полирование.

σ>т>=750МПа, σ>в>=900МПа.

Разработка эскиза вала

Для выходного конца диаметр

быстроходного вала считается по формуле:

d≥(7…8) ,

,

d≥

Так как диаметр вала принятого нами двигателя d=22мм., то и диаметр выходного конца быстроходного вала примем равным 22мм.

Для диаметра под подшипник:

d>n>≥d+2t,

где t – высота буртика, t=2,2

d>n>=22+2∙2,2=26,4мм.

принимаем стандартное значение по внутреннему кольцу подшипника d>n>=30мм.

d>БП>=d>п>+3r=30+3∙2=36мм.

Разработка расчётной схемы

Для фиксации вала червяка применяем следующее расположение подшипников: обе опоры расположены по разные стороны от червяка; с одной стороны стоят два однорядных конических роликоподшипников, расположенные «враспор», с другой стороны один роликовый радиальный подшипник. Обе опоры фиксируются, т.к. они ограничивают перемещение вала в одном из направлений и воспринимают радиальную и осевую нагрузку.

Нахождение реакций в опорах в вертикальной плоскости

Считаем, что в вертикальной

плоскости действует радиальная F>r>

и осевая F>a>

силы, которые вызывают появление реакций

в опорах R>Ax>,

R>Bx>

и R>Az>>.>

Плечо действия силы F>a>

равно

Составляем уравнения равновесия:

ΣМ>А>=0 R>Bx>(a+b)+F>r>>1>a-F>a>>1>·d>w>>1>/2=0

ΣМ>B>=0 -R>Ax>(a+b)-F>r1>b- F>a1>·d>w1>/2=0

ΣF>x>=0 R>Ax>+ R>Bx>- F>r1>=0

R>Bx>=(3,78∙0,024-1,38∙0,112)/(0,112+0,104)=-0,296кH

R>Ax>=(-3,78∙0,024-1,38∙0,104)/(0,112+0,104)=-1,084кН

0,296+1,084-1,38=0

Определяем изгибающие моменты:

Сечение

I-I:M>х>>1>=-R>A>>х>z>1>,

при z>1>=0 M>x1>=0

при z>1>=a M>x1>=R>Ax>·a=-1084·0,112=-121,4Н∙м

Сечение II-II:M>x>>2>=-R>Bx>∙z>2>,

при z>2>=0 M>x>>2>=0

при z>2>=b M>x>>2>=R>Bx>∙z>2>=-296∙0,104=-30,8H∙м

Нахождение реакций в опорах в горизонтальной плоскости

Условно считаем, что в горизонтальной плоскости действует только окружная сила F>t>>1>, которая вызывает появление реакций в опорах R>Ay> и R>By>.

Составляем уравнения равновесия:

ΣМ>А>=0 R>By>(a+b)-F>t>>1>a=0

ΣМ>B>=0 -R>Ay>(a+b)+F>t1>b=0

ΣF>y>=0 R>Ay>+ R>By>- F>t1>=0

R>By>=0,62·0,112/(0,112+0,104)=0,321кН

R>Ay>=0,62·0,104/(0,112+0,104)=0,299кН

0,321+0,299-0,62=0

Определяем изгибающие моменты:

Сечение

I-I:M>y1>=R>Ay>z>1>,

при z>1>=0 M>y1>=0

при z>1>=a M>y1>=R>Ay>·a=299·0,112=33,4Н∙м

Сечение

II-II:M>y2>=R>By>∙z>2>,

при z>2>=0 M>y2>=0

при z>2>=b M>y2>=R>By>∙z>2>=-321∙0,104=33,4H∙м

Крутящий момент

От середины полумуфты до центра колеса действует крутящий момент T=F>t>∙d>w>>1>/2=620∙0,048/2=15H∙м

Определение опасных сечений

1 опасное сечение – выходной конец вала:

Шпоночный паз

Галтель

2 опасное сечение – Галтель за подшипником

3 опасное сечение – по впадинам червяка

Расчёт первого опасного сечения

где

;

;

S=1,5

Шпоночный паз -

Галтель – d=22мм.; t=3,5мм.; r=1,5мм.;

t/r=2,3;

r/d=0,053

Самым опасным концентратом напряжений является галтель, по нему и ведём расчёт

Прочность вала в данном сечении обеспечена.

Расчёт второго опасного сечения

По теореме подобия находим изгибающий момент действующий в сечении с галтелью

σ>экв>=

,

,

где S – коэффициент запаса, S=1,5;

σ>-1 >- предел выносливости.

σ>-1 >= 0,43 σ>в> = 0,43·900=387МПа;(4.7)

ε = 0,73

d=36мм.; t=3мм.; r=3мм.; t/r=1; r/d=0,073

К>δ>=1,65

Прочность вала в данном сечении обеспечена.

Расчёт третьего опасного сечения

σ>экв>=

,

,

где S=1,5;

σ>-1 >= 387МПа;

ε = 0,71

К>δ>=1,97

Прочность вала в данном сечении обеспечена.

3.3 Проверяем червяк на прочность

Принимаем червяк как двухопорную балку круглого сечения диаметром d=30мм., нагруженной радиальной силой F>r>.

Наибольший прогиб возникает в середине пролёта, его находим по формуле:

где l – длинна пролёта, м;

Е – модуль упругости, Е=2∙105МПа (для стали);

I>x> – момент инерции, м4;

4. Расчёт и подбор подшипников

4.1 Расчёт подшипников быстроходного вала

Первоначально в опорах червяка, и в левой и в правой, было установлено по одному роликовому коническому подшипнику лёгкой серии. В результате расчёта оказалось, что подшипник в левой опоре, на которую действует осевое усилие, не обеспечивает заданной долговечности. Один подшипник средней серии также не достигает требуемого срока службы.

Поэтому в левую опору ставим двурядный роликовый конический подшипник средней серии, в правую роликовый радиальный с короткими цилиндрическими роликами типа 2000 средней серии.

Подбираем подшипники качения для опор вала червяка

Частота вращения вала n=695 мин-1.

Диаметр посадочной поверхности вала d=30мм.

Максимально длительно действующие силы:

F>r>=1380 H,F>а1>=3780H,

R>Ay>=299H, R>By>=321H,

R>Ax>=1084H,R>Bx>=296H.

Определяем суммарные радиальные силы в опорах.

Проверяем подшипники в левой опоре

Подшипник роликовый конический средней серии №7306А

Грузоподъёмность: C>r>=52,8кН, C>r>>0>=39кН, так как подшипник двухрядный, то С>r>>сум>=С>r>∙1,625=52,8∙1,625=85,8кН.

Факторы нагрузки: l=0,31, Y=1,9, Y>0>=1,1.

Определяем эквивалентную нагрузку

Р>rA>=(X·V·F>r>>А>+Y·F>a>>1>)·K>δ>·K>t>>,>

где X, Y – коэффициенты радиальной и осевой нагрузок;

X=0,67, Y=1,5-для двурядного подшипника,

V – коэффициент вращения, V=1;

K>δ> – коэффициент безопасности, K>δ> = 1,4;

K>t> – температурный коэффициент, K>t> = 1 при t<100˚C.

Р>rA>=(0,67·1·1124,48+1,5·3780)·1,4·1=8,99кН.

Определяем расчётную долговечность подшипника

,(5.9)

,(5.9)

где L>n> – расчётная долговечность подшипника, ч;

n – частота вращения вала, мин-1;

Р – показатель степени, равный для роликоподшипников 3,33;

а>1> – коэффициент, учитывающий надёжность работы подшипника, а>1>=1;

а>23> – коэффициент, учитывающий качество металла подшипника и условия эксплуатации, а>23>=0,9;

- требуемая долговечность

подшипника,

- требуемая долговечность

подшипника,

=10161,6

час.

=10161,6

час.

Данный подшипник удовлетворяет требованию долговечности.

Проверяем подшипник в правой опоре

Подшипник роликовый радиальный с короткими цилиндрами роликами, средней серии №2306

Грузоподъёмность: C>r>=36,9кН, C>r>>0>=20кН.

Определяем эквивалентную нагрузку

Р>rA>=X·V·F>r>>В>·K>δ>·K>t>>,>(5.6)

где X – коэффициенты радиальной:X=0,67;

V – коэффициент вращения, V=1;

K>δ> – коэффициент безопасности, K>δ> = 1,4;

K>t> – температурный коэффициент, K>t> = 1 при t<100˚C.

Р>rA>=0,67·1·436,64∙1,4·1=409,57Н.

Определяем расчётную долговечность подшипника

,(5.9)

,(5.9)

где L>n> – расчётная долговечность подшипника, ч;

n – частота вращения вала, мин-1;

Р – показатель степени, равный для роликоподшипников 3,33;

а>1> – коэффициент, учитывающий надёжность работы подшипника, а>1>=1;

а>23> – коэффициент, учитывающий качество металла подшипника и условия эксплуатации, а>23>=0,9;

- требуемая долговечность

подшипника,

- требуемая долговечность

подшипника,

=10161,6

час.

=10161,6

час.

Данный подшипник удовлетворяет требованию долговечности

4.2 Расчёт подшипников тихоходного вала

Выбор подшипников

Частота вращения вала n=22,06 мин-1.

Диаметр посадочной поверхности вала d=45мм.

Максимально длительно действующие силы:

F>а>=0,62кH,

R>Ay>=1,89кH,R>By>=1,89кH,

R>Ax>=1,43кH,R>BX>=0,05кH.

Роликовые конические подшипники лёгкой серии № 7209.

Грузоподъёмность: C>r>=62,7кН, C>r>>0>=50кН.

е=0,4.

Определяем суммарные радиальные силы в опорах

Определяем суммарные нагрузки в опорах

S>A>=0,83·0,4·2,37=0,787кН

S>B>=0,83·0,4·1,89=0,627кН

S>1>=S>В>=0,627кН

S>2>=S>А>=0,787кН

S>1><S>2> и F>А>=620Н>S>2>-S>1>=160H

F>a1>= S>2>=787Н

F>a2>= F>a1>+F>A>=787+160=947Н

Определяем эквивалентную нагрузку

Самым нагруженным является подшипник в опоре А, по нему и ведём расчёт.

Р>rA>=(X·V·F>r>>А>+Y·F>a>>1>)·K>δ>·K>t>

V=1;K>δ> = 1,4;K>t> = 1

F>a>>2>/V·F>r>>А>=947/1·2370=0,4=е=0,4

X=1;Y=0

Р>r>>В>=(1·1·2,37+0·0,787)·1,4·1=3,32кН.

Определяем расчётную долговечность подшипника

,

,

где L>n> – расчётная долговечность подшипника, ч;

n – частота вращения вала, мин-1;

Р – показатель степени, равный для роликоподшипников 3,33;

а>1> – коэффициент, учитывающий надёжность работы подшипника, а>1>=1;

а>23> – коэффициент, учитывающий качество металла подшипника и условия эксплуатации, а>23>=0,9;

- требуемая долговечность

подшипника,

- требуемая долговечность

подшипника,

=10161,6

ч.

=10161,6

ч.

Данный подшипник удовлетворяет требованию долговечности.

5. Расчёт шпоночных соединений

5.1 Расчёт шпоночного соединения на входном валу

Для передачи крутящего момента Т=15Н·м на вал d=22мм применяем призматическую шпонку по ГОСТ 24071-80

b=6мм;

h=6мм;

t>1>=3,5мм;

l=45мм.

Проверяем шпоночное соединение на смятие:

,

,

где Т – вращающий момент, Н∙м;

l – рабочая длинна шпонки, мм;

к = 0,4h – глубина врезания шпонки в ступицу, мм;

=80…120

Мпа;

=80…120

Мпа;

к=0,4∙6=2,4мм

Условие смятия соблюдается.

5.2 Расчёт шпоночного соединения на выходном валу

Для передачи крутящего момента Т=381Н·м выходного вала d=40мм применяем призматическую шпонку по ГОСТ 24071-80

b=12мм;

h=8мм;

t>1>=5мм;

l=50мм.

Проверяем шпоночное соединение на смятие:

,

,

где Т – вращающий момент, Н∙м;

l – рабочая длинна шпонки, мм;

к = 0,4h – глубина врезания шпонки в ступицу, мм;

=80…120

Мпа;

=80…120

Мпа;

к=0,4∙8=3,2мм

Условие смятия соблюдается.

5.3 Расчёт шпоночного соединения, сконструированного в месте соединения червячного колеса с валом

Для передачи крутящего момента Т=381Н·м выходного вала d=52мм применяем призматическую шпонку по ГОСТ 24071-80

b=16мм;

h=10мм;

t>1>=6мм;

l=45мм.

Проверяем шпоночное соединение на смятие:

,

,

где Т – вращающий момент, Н∙м;

l – рабочая длинна шпонки, мм;

к = 0,4h – глубина врезания шпонки в ступицу, мм;

=80…120

Мпа;

=80…120

Мпа;

к=0,4∙10=4мм

Условие смятия соблюдается.

6. Подбор муфты

Для соединения вала электродвигателя с входным валом редуктора применяем муфту упругую со звёздочкой, а на выходном конце тихоходного вала ставим цепную муфту.

Размеры муфты подбираем по справочнику исходя из известных нам расчётных моментов и диаметров валов, на которые устанавливаются муфты.

Муфты подбираются по расчётному моменту:

Т>р>=Т>н>∙к≤[Т],

где к – коэффициент динамичности

к=1,25…1,5 – для ленточных транспортеров

Т>р>>I>=15,12∙1,3=19,7Н∙м≤[Т]=

Т>р>>II>=380,96∙1,3=495,2Н∙м≤[Т]=

7. Выбор и обоснование способа смазки передачи и подшипников

Для смазывания червячных передач широко применяют картерную смазку. Этот способ допустим при скорости скольжения до 10м/с, что подходит к нашему редуктору.

При вращении колеса масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, оттуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Для выбора смазки необходимо знать контактное напряжение σ>Н>=152,66МПа, а также скорость скольжения V>S>=2,26м/с.

Выбираем масло И-Т-Д-220 по ГОСТ 17479.4-87

Для смазки подшипников применяем ЦИАТИМ-202 или ЛИТОЛ-24.Смазочный материал подают под давлением специальным шприцом.

При верхнем расположении червяка червячное колесо погружается в масляную ванну на глубину:

h>м>=2,2m…0,25d>2>

h>м>=2,2∙6,3…0,25∙202

h>м>=13,9…50,5мм

Объем масляной ванны: V=0,106∙0,056∙0,28=0,0017м3 или 1,7л

Достаточность масляной ванны проверяется по удельному объёму:

V>уд>=1,7/1,1=1,55л/кВт>0,7л/кВт

Литература

1. Дунаев Л.Ф., Леликов О.П. Конструирование узлов и деталей машин.- 4 -е изд., перераб. и доп.-М.: Высшая школа, 1985.- 416 с.

2. Иванов М.Н. Детали. – 5-е изд., перераб. –М.: Высшая школа, 1991. -383с.: илл.

3. Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для вузов. -3-е изд., перераб. и доп. – М.: Высшая школа, 1978. – 352с., ил.

4. Черемисинов В.И. Курсовое проектирование деталей машин: Учеб. пособие. – Киров: ВГСХА, 1998.- 163с.