Расчёт годового графика ремонта и обслуживания электрооборудования участка зубофрезерных станков

Министерство образования

Республики Беларусь

Лидский колледж учреждения образования

"Гродненский государственный университет имени Янки Купалы"

Курсовой проект

Пояснительная записка

Расчёт годового графика ремонта и обслуживания электрооборудования участка зубофрезерных станков

Разработал С.М. Винцукевич

Руководитель Э.В. Свило

2009

Содержание

Введение

1. Анализ технического задания

2. Расчет годового объема ремонта и обслуживания электрооборудования

3. Разработка графика выполнения ремонта и обслуживания электрооборудования

4. Разработка принципиальной электрической схемы управления станком

5. Техника безопасности при эксплуатации и выполнении ремонта электрооборудования

Заключение

Литература

Введение

Техническое обслуживание - это комплекс технических и организационных работ, проводимых для поддержания в исправном состоянии электрооборудования, требуемой эффективности его работы и сохранения им заданных функций при использовании его по назначению, а также при хранении или транспортировке.

Техническое обслуживание (ТО) состоит из повседневного ухода за оборудованием, контроля режима его работы. Проведение осмотра, наблюдение за исправным состоянием, контроль над соблюдением правил технической эксплуатации, а также инструкций заводов изготовителей и местных инструкций. Для современных сложных технических объектов устанавливаются единые правила технического обслуживания, которые образуют систему технического обслуживания и отражаются соответствующей технической документацией. В системе (ТО) выделяют две важнейших подсистемы: профилактика и восстановление (аварийный ремонт). Техническое обслуживание (ТО) учитывает характер условия эксплуатации объекта, включает перечень профилактических работ с указанием их периодичности и состава требуемых для их выполнения специалистов

Техническое обслуживание (ТО) важнейшее звено системы планово-предупредительного ремонта (ППР), предупреждающее аварийные ситуации, выполненные силами оперативного и оперативно-ремонтного персонала и проводится в процессе работы электроустановок во время перерывов, нерабочих дней и смен.

Виды и причины износа электрооборудования:

В процессе работы электрооборудования происходит постепенное его изнашивание. Различают виды износа физический, моральный, электрический.

Физический износ-это изменение размеров, формы, массы и состояния поверхности вследствие остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Моральный износ - это старение узлов, деталей и других частей оборудования в отношении ко времени.

Электрический износ - это износ оборудования связанный с прохождением электрического тока и протекающих при этом физических процессах (выгорание контактов, утончение проводников, ухудшение изоляции и наоборот проводимости материала и т.д.).

1. Анализ технического задания

Фрезерование - высокопроизводительный и распространенный метод обработки поверхностей заготовок многолезвийным режущим инструментом - фрезой.

Фреза представляет собой режущий инструмент, снабженный несколькими зубьями. Каждый из зубьев представляет собой резей, снимающий стружку. Процесс резания при фрезеровании отличается от непрерывного резания при точении и сверлении тем, что зубья фрезы работают не все сразу, а попеременно. Этим обеспечивается стойкость инструмента, а наличие у фрезы большого количества зубьев повышает производительность обработки.

По исполнению фрезы делятся на цилиндрические, когда зубья располагаются только на цилиндрической поверхности фрезы, и торцевые, у которых режущие зубья располагаются на торцевой и цилиндрической поверхностях фрезы. Цилиндрические и торцовые фрезы применяют для обработки плоскостей; дисковые, концевые, пазовые и угловые - для получения канавок и пазов: фасонные - для обработки фасонных поверхностей: модульные дисковые и пальцевые - для нарезания зубьев зубчатых колес.

Фрезы изготовляют из легированных сталей марок 9ХС и ХВГ, быстрорежущей стали PI8, с пластинками твердого сплава Т15К6. TI4K8, ВК4 и др.

На фрезерных станках можно обрабатывать плоскости, фасонные поверхности, прорезать пазы, нарезать зубья зубчатых колес, резьбу, разрезать металл. При фрезеровании шпиндель фрезерного станка вместе с фрезой совершает вращательное (главное) движение, а заготовка, закрепленная на столе станка, получает прямолинейное перемещение - движение подачи, перпендикулярное к оси фрезы.

Существуют различные типы фрезерных станков: вертикально-фрезерные, горизонтально-фрезерные, консольно-фрезерные, продольно-фрезерные, копировально-фрезерные и др.

Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Фрезерная оправка (вал несущий фрезу) горизонтально-фрезерного станка горизонтальна. Стол, на котором закрепляется обрабатываемая деталь с необходимой оснасткой, может быть либо "Простым", т.е. с перемещением по трем осям, либо универсальным, т.е. допускающим и угловые повороты.

На станках с числовым программным управлением предусматривается автоматическое управление перемещением стола и скоростью шпинделя. В некоторых случаях сам шпиндель устанавливается на салазках, допускающих его независимое перемещение в осевом или вертикальном направлениях. Станок такого типа позволяет серийно и с высокой точностью обрабатывать трехмерные поверхности, например, лопастей воздушных винтов и лопаток турбин.

Зубообрабатывающий станок - металлорежущий станок для обработки зубчатых колёс, червяков и зубчатых реек. В зависимости от применяемого инструмента различают зубофрезерные, зубодолбёжные, зубострогальные, зубоотделочные (зубошевинговальные, зубошлифовальные, зубохонинговальные, зубопритирочные, зубообкаточные и зубозакругляющие) станки.

На зуообрабатывающих станках осуществляют: черновую обработку зубьев, чистовую обработку зубьев, приработку зубчатых колёс, доводку зубьев, закругление торцов зубьев.

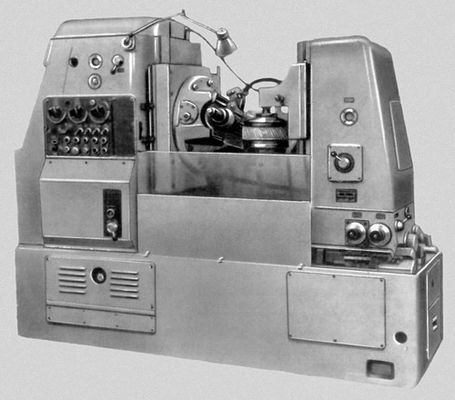

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и с шевронными зубьями колёса, зубчатые колёса. Наиболее распространённые в промышленности вертикальные зубофрезерные станки выпускаются с подвижным столом и неподвижной стойкой и с подвижной стойкой и неподвижным столом (рис.1).

Рисунок 1 - Зубофрезерный станок

При нарезании зубчатых колёс заготовка жестко связана с делительным червячным колесом, получающим вращение от делительного червяка, который сменными зубчатыми колёсами кинематически связан с червячной фрезой. Соотношение частоты вращения червячной фрезы и заготовки определяется передаточным отношением набора сменных зубчатых колёс.

Наиболее широко применяются зубофрезерные станки, обеспечивающие нарезание зубчатых колёс с модулем от 0,05 до 10 мм и диаметром от 2 до 750 мм.

На зубодолбёжных станках нарезают цилиндрические зубчатые колёса наружного и внутреннего зацепления с прямыми и косыми зубьями, блоки зубчатых колёс, колёса с буртами, зубчатые секторы, шлицевые валики, зубчатые рейки, храповые колёса и т.п. Обычно нарезание производится методом обкатки, реже - методом копирования Наибольшее применение в промышленности имеют вертикальные зубодолбёжные станки. Режущим инструментом является долбяк, который движется возвратно-поступательно параллельно оси заготовки. Главное (рабочее) движение - V>p>, при обратном (холостом) ходе V>x>> >резание не совершается. Движение круговой подачи S>вр> осуществляют, сообщая вращательное движение и долбяку, и заготовке в направлениях V>1> и V>2> с тем, чтобы они вращались так, как вращались бы, будучи в зацеплении, два зубчатых колеса. Для этого долбяк и заготовку соединяют жёсткой кинематической цепью со сменными зубчатыми колёсами и реверсивным устройством. При долблении зубьев колёс с наружным зацеплением направление вращения долбяка противоположно направлению вращения заготовки (как это показано на схеме), а при долблении колёс с внутренним зацеплением эти направления совпадают. Шевронные зубчатые колёса обычно нарезают на горизонтальных зубодолбёжных станках поочерёдно работающими долбяками с косыми зубьями правого и левого направления. Наиболее распространены зубодолбёжные станки для нарезания зубчатых колёс с модулем от 0,2 до 6 мм и диаметром от 15 до 500 мм; для нарезания зубчатых колёс с модулем от 8 до 12 мм, диаметром от 800 до 1600 мм. Обработка по методу копирования осуществляется одновременным долблением всех впадин зубчатого колеса фасонными зуборезными головками. Принцип действия таких головок состоит в том, что фасонные резцы, число которых соответствует числу впадин (зубьев) обрабатываемого зубчатого колеса, укрепленные в головке, производят одновременно (за один проход) долбление всех впадин, после чего разводящее кольцо отводит резцы.

На зубострогальных станках обрабатывают конические зубчатые колёса с прямыми зубьями по методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки). Нарезание конических зубчатых колёс с круговыми зубьями осуществляется методом обкатки на специальных станках с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина - другую).

Наиболее распространены зубострогальные станки для нарезания конических зубчатых колёс с модулем от 2,5 до 25 мм и длиной зуба от 20 до 285 мм, для чернового нарезания и чистовой обработки крупногабаритных конических прямозубых колёс с модулем до 16 мм, для чернового и чистового нарезания конических колёс с винтовыми зубьями с модулем до 25 мм.

Зубошевингование (бреющее резание) производится на зубошевинговальных станках. Основано на взаимном скольжении находящихся в зацеплении зубьев инструмента и обрабатываемого зубчатого колеса при встречном движении. По направлению подачи различают три метода зубошевингования: параллельный, диагональный и касательный. Инструментом является шевер - дисковый, реечный и червячный. Первые два типа - для обработки цилиндрических зубчатых колёс, последний - для червячных.

На зубошлифовальных станках производят обработку зубчатых колёс обкаткой и профильным копированием при помощи фасонного шлифовального круга. По исполнению различают зубошлифовальные станки с вертикальным и горизонтальным расположением обрабатываемого зубчатого колеса. В процессе шлифования методом обкатки воспроизводят зубчатое зацепление пары рейка - зубчатое колесо, в котором инструментом является шлифовальный круг (или круги), имитирующий рейку. Шлифовальные круги совершают вращательное и возвратно-поступательное движения; последнее - аналогично воображаемой производящей рейке.

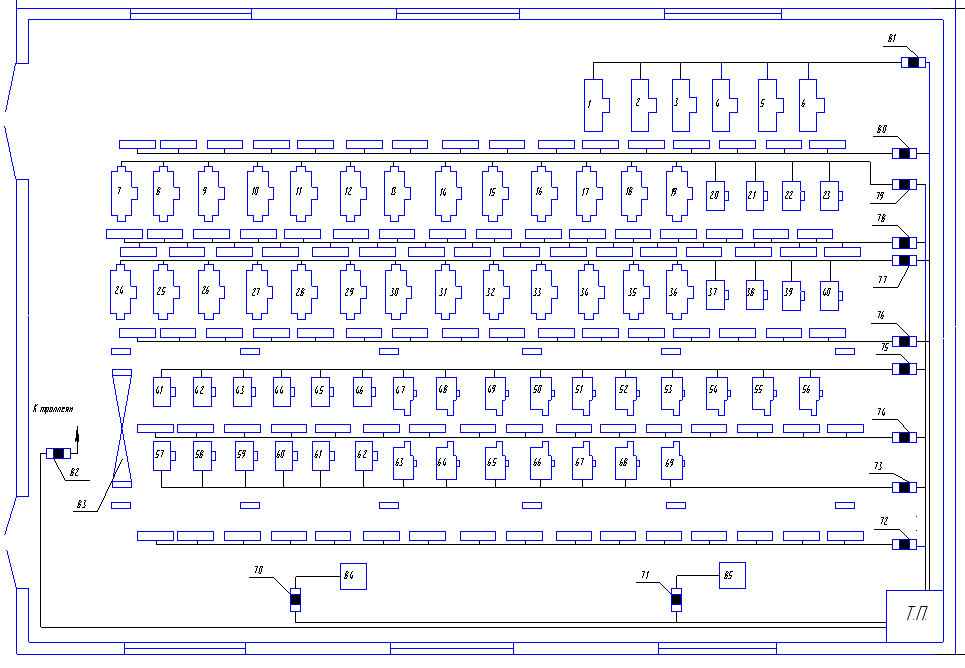

Рисунок 2 - Планировка участка зубофрезерных станков

2. Расчет годового объема ремонта и обслуживания электрооборудования

Система планово-предупредительного ремонта (ППР) предназначена для содержания обобщенных данных по нормам трудоемкостей, рекомендуемых для использования при определении объемов ремонтных работ, необходимого количества рабочего персонала и численности ремонтных служб предприятия.

В системе ППРОСПЭ ежемесячная трудоемкость ТО электрических машин принято равно 10% трудоемкости их текущего ремонта. Для электрических машин, работающих в условиях высокой влажности, а также в горячих, химических, гальванических и им подобных цехах норма времени увеличивается на 10%, в загрязненных участках на 5%. Для ТО аппаратов защиты и управления ежемесячно планируется обязательная трудоемкость в размере 10% трудоемкости их текущего ремонта.

Трудоемкость ТО силовых сетей в системе ППРОСПЭ принята не зависящей от сменности работы потребителей и равна 10% трудоемкости текущего ремонта сетей. Для сетей заземления трудоемкость ТО принята раной 3% трудоемкости капитального ремонта.

Ниже приведена таблица 1 с перечнем комплектации электрооборудованием участка зубо-фрезерных станков и их маркировкой.

Таблица 1 - Комплектация электрооборудованием участка

|

N п/п |

Наименование станка |

Марка станка |

Электрооборудование станка |

|||

|

Электродвигатель кВт*об/мин |

Автоматический выключатель |

Магнитный пускатель |

Релейный аппарат |

|||

|

1 |

Зубо - фрезерный |

7В642 |

1/0,75*2240 |

АП25-3МТ |

П-111 |

- |

|

2 |

Зубо - фрезерный |

7644 |

0,55*2800 |

АП25-3МТ |

П-111 |

- |

|

3 |

Зубо - фрезерный |

7А64М |

1,0/0,75*2850/1420 |

АП25-3МТ |

П-111 |

- |

|

4 |

Зубо - фрезерный |

7М640 |

0,55*2500 |

АП25-3МТ |

П-111 |

- |

|

5 |

Зубо - фрезерный |

7Д642Е |

2,2*2000 |

АП25-3МТ |

П-211 |

- |

|

6 |

Универсальный фрезерный |

7Б652 |

0,6*2850 |

АП25-3МТ |

П-111 |

- |

|

7 |

Сварочный трансформатор |

ВДГ-501 |

500 А |

- |

- |

- |

|

8 |

Кран-балка |

1*1000 |

АП-25 |

ПМЕ-000 |

ТРН-8 |

|

|

9 |

Шинопровод |

ШРА-2 |

700 А |

- |

- |

- |

|

10 |

Лампы освещения |

ЛД-65-2 |

2*65 Вт |

- |

- |

- |

|

11 |

Рубильник |

ЯВР- 21 |

500 А |

- |

- |

- |

|

12 |

Сети заземления |

АВВГ |

- |

- |

- |

- |

Расчет трудоемкости технического обслуживания и ремонта электрооборудования для зубо-фрезерного станка марки 6В642.

Формулу (1) используем для определения трудоемкости капитального ремонта (Т>КР>) и текущего ремонта (Т>ТР>) для двигателей станка:

Т=К*N>ТР> (1)

где N>ТР> - норма трудоемкости ремонта (чел*час) из справочной литературы.

Трудоемкость капитального ремонта двигателей:

Т>КР>=0,8*12=9,6 (чел*час) - для одного двигателя

Т>КР>=0,8*11=8,8 (чел*час) - для второго двигателя.

Трудоемкость текущего ремонта двигателей:

Т>ТР>=0,8*2=1,6 (чел*час) - для одного двигателя

Т>ТР>=0,8*2=1,6 (чел*час) - для второго двигателя.

Трудоемкость технического обслуживания (ТО) электрических машин принята 10% от трудоемкости текущего ремонта:

Т>ТО>=0,16 (чел*час).

Затем определяем трудоемкость для текущего ремонта аппаратуры управления (Т>ТР>) формула (2). Он рассчитывается из учета количества аппаратуры управления (n) произведенной на количество человеко-часов норм трудоемкости ремонта оборудования:

Т>ТР>=N>ТР>*n (2)

Для текущего ремонта:

Т>ТР>=2*2=4 (чел*час) - для станка.

Трудоемкость капитального ремонта (КР) не рассчитывается, т.к мощность двигателей на станках не превышает установочной расчетной 17 кВт.

Трудоемкость технического обслуживания (ТО) составляет 10% от трудоемкости текущего ремонта (ТР):

Т>ТО>=0,4 (чел*час).

Аналогичный расчет производим для всего электрооборудования участка, данные расчетов, заносим в таблицу 2.

Таблица 2 - Трудоемкость ремонта и технического обслуживания электрооборудования

|

№ на плане |

Наименование станка |

Электродвигатель |

Аппараты управления |

||||||

|

Мощн*мин-1 кВт*об/мин |

Трудоемкость чел*час |

Кол-во едн. |

Трудоемкость чел*час |

||||||

|

КР |

ТР |

ТО |

КР |

ТР |

ТО |

||||

|

1 |

Зубо - фрезерный |

1,0/0,75*2240 |

9,6 8,8 |

1,6/ 1,6 |

0,16 |

2 |

- |

4 |

0,4 |

|

2 |

Зубо - фрезерный |

0,55*2800 |

8,8 |

1,6 |

0,16 |

2 |

- |

4 |

0,4 |

|

3 |

Зубо - фрезерный |

1,0/0,75*2850 /1420 |

9,6 11 |

1,6/ 2 |

0,16/ 0,2 |

2 |

- |

4 |

0,4 |

|

4 |

Зубо - фрезерный |

0,55*2500 |

8,8 |

1,6 |

0,16 |

2 |

- |

4 |

0,4 |

|

5 |

Зубо - фрезерный |

2,2*2000 |

13 |

2,4 |

0,24 |

3 |

- |

6 |

0,6 |

|

6 |

Универсальный фрезерный |

0,6*2850 |

8,8 |

1,6 |

0,16 |

2 |

- |

4 |

0,4 |

|

7 |

Сварочный трансформатор |

500 А |

60 |

24 |

2 |

- |

- |

- |

- |

|

8 |

Кран-балка |

1*1500 |

24 |

4 |

0,4 |

3 |

- |

5,3 |

0,53 |

|

9 |

Шинопровод |

700 А |

- |

- |

- |

- |

|||

|

10 |

Лампы освещения |

2*65 (Вт) |

- |

- |

- |

10 |

- |

3 |

0,3 |

|

11 |

Рубильник |

500 А |

- |

- |

- |

- |

- |

1 |

0,1 |

|

12 |

Сети заземления |

- |

- |

- |

- |

- |

8 |

- |

- |

3. Определение ремонтного цикла и межремонтного периода

В соответствии с терминологией вневедомственной системы ППРОСПЭ ремонтным циклом называется наработка электрооборудования и электрических сетей, выраженная в годах, между двумя плановыми капитальными ремонтами, а для вновь вводимого оборудования и сетей - от ввода в эксплуатацию до первого планового капитального ремонта. Структура ремонтного цикла определяет последовательность выполнения различных видов ремонта и работ по ТО электрооборудования в пределах одного ремонтного цикла.

Межремонтным периодом называют наработку электрооборудования и сетей, выраженную в месяцах, между двумя плановыми текущими ремонтами, а для вновь вводимого электрооборудования и сетей - наработку от ввода в эксплуатацию до первого планового текущего ремонта.

Порядок определения ремонтного

цикла и межремонтного периода, как

правило, приводится в отраслевых системах

ППР. Продолжительность ремонтного цикла

и межремонтного периода определяется

с учетом следующих поправочных

коэффициентов:

-

коэффициент учета сменности работы;

-

коэффициент учета сменности работы;

-

коэффициент использования;

-

коэффициент использования;

-

коэффициент для коллекторных машин;

-

коэффициент для коллекторных машин;

-

коэффициент для основного оборудования;

-

коэффициент для основного оборудования;

-

коэффициент для передвижных установок.

-

коэффициент для передвижных установок.

1. Плановая продолжительность ремонтного цикла определяется по формуле:

,

,

где

-

продолжительность ремонтного цикла.

-

продолжительность ремонтного цикла.

=2;

=2;

=0.75

=0.75

=1.0

=1.0

Поправочный коэффициент

применяется при определении ремонтного

цикла и межремонтного периода электрических

машин, отнесенных на данном предприятии

к основному оборудованию. Для таких

электрических машин при определении

ремонтного цикла

применяется при определении ремонтного

цикла и межремонтного периода электрических

машин, отнесенных на данном предприятии

к основному оборудованию. Для таких

электрических машин при определении

ремонтного цикла

=0,85,

а межремонтного периода -

=0,85,

а межремонтного периода - =0,7.

=0,7.

При определении ремонтного

цикла и межремонтного периода электрических

машин передвижных установок применяется

коэффициент

=0,6.

=0,6.

Т>пл>=144 (мес), а t>m>=12 (мес).

Т>пл> =144×2×0.75×1×0,85×0,6=110 (мес)

2. Плановая продолжительность межремонтного периода определяется как:

,

,

где

-

продолжительность межремонтного

периода.

-

продолжительность межремонтного

периода.

12×2×0.75×0,7×0,6=8

(мес).

12×2×0.75×0,7×0,6=8

(мес).

Аналогично рассчитываем для всех остальных станков, результаты вычислений заносим в таблицу 3

Таблица 3 - Продолжительность ремонтного цикла и межремонтного периода электрооборудования.

-

Номер

на плане

Наименование станка

Продолжительность

ремонтного цикла

,

мес.

,

мес.

Продолжительность

ремонтного периода

,

мес.

,

мес.

1

Зубо - фрезерный

110

8

2

Зубо - фрезерный

110

8

3

Зубо - фрезерный

110

8

4

Зубо - фрезерный

110

8

5

Зубо - фрезерный

110

8

6

Универсальный фрезерный

110

8

7

Сварочный трансформатор

130

10

8

Кран-балка

130

10

9

Шинопровод

252

18

10

Лампы освещения

-

9

11

Рубильник

108

18

12

Сети заземления

270

-

Продолжение таблицы 3

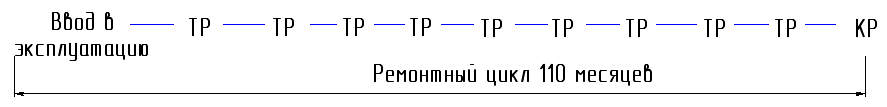

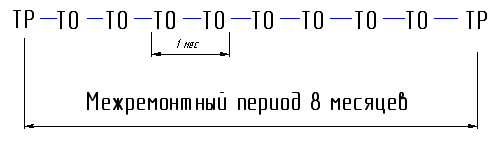

Структурная схема ремонтного цикла для универсального фрезерного станка марки 6В642:

Ввод-ТО-ТО-ТО-ТО-ТО - ТО - ТО - ТО-ТР - ТО-ТО-ТО-ТО-ТО - ТО - ТО - ТО-ТР-ТО-ТО-ТО-ТО-ТО - ТО - ТО - ТО-ТР - ТО-ТО-ТО-ТО-ТО - ТО - ТО - ТО-ТР - ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР - ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО - ТО - ТО-ТР-КР

Структурная схема ремонтного цикла для шинопровода

Ввод-ТО-ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР-ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-ТР - ТО-ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО - ТО-КР

3. Разработка графика выполнения ремонта и обслуживания электрооборудования

Ремонтный цикл - это наработка энергетического оборудования и сетей, выраженная в годах календарного времени между двумя плановыми капитальными ремонтами, а для вновь вводимого энергетического оборудования и сетей - наработка от ввода в эксплуатацию до первого планового капитального ремонта.

Структура ремонтного цикла определяет последовательность выполнения видов ремонта и работ по техническому обслуживанию в пределах одного ремонтного цикла. Ремонтный цикл и иго структура являются основой любой системы ППРЭО, определяющей все ремонтные нормативы, экономические показатели системы ремонтов. Чем реже будет ремонтироваться энергетическое оборудование и сети, чем легче будет характер ремонта при условии обеспечения надежности их работы, тем ниже будут ежегодные трудовые и материальные затраты на их ремонт и содержание.

Межремонтный период - это наработка энергетического оборудования и сетей, выраженная в месяцах календарного времени между двумя плановыми ремонтами, а для вновь вводимого энергетического оборудования или сетей - наработка от ввода в эксплуатацию до первого планового ремонта. Методика определения величины межремонтного периода аналогична методике, изложенной для определения величины ремонтного цикла. Величина межремонтного периода устанавливается исходя из величины наработки до первого отказа группы быстроизнашивающихся деталей, узлов и элементов.

Техническое обслуживание - комплекс работ для поддержания исправности или только работоспособности оборудования и сетей при подготовке и использовании по назначению, при хранении и транспортировке. Оно предусматривает уход за оборудованием и сетями; проведение осмотров; систематическое наблюдение за их исправным состоянием; контроль режимов работы, соблюдение правил эксплуатации, инструкций заводов изготовителей и местных эксплуатационных инструкций; устранение мелких неисправностей, не требующее отключение и сетей; регулировку, чистку, продувку и смазку.

Текущий ремонт - вид ремонта энергетического оборудования и сетей, при котором путем чистки, проверки, замены быстроизнашивающихся частей и покупных изделий, а в необходимых случаях и путем наладки обеспечивается поддержание оборудования или сетей в работоспособном состоянии в период гарантированной наработки до следующего очередного планового ремонта. Текущий ремонт требует остановки оборудования и отключения сетей для выполнения работ, приведенных ниже в описании типового объема текущего ремонта.

С учетом того, что текущий ремонт для большей части оборудования производится без полной разборки основных узлов и без вскрытия подземных и скрытых сетей, его выполняют, как правило, с использованием нерабочих дней и смен. Текущий ремонт является основным профилактическим видом ремонта, обеспечивающим долговечность и безотказность работы энергетического оборудования и сетей. В типовой объем текущего ремонта полностью включаются все операции, предусмотренные типовым объемом осмотров и проверок, если они входят как самостоятельные операции в структуру ремонтного цикла данного вида оборудования или сетей.

Капитальный ремонт - наиболее сложный и полный по объему вид ППРЭО. При этом делается полная разборка оборудования или замена изношенных деталей, узлов элементов или участков, ремонт базовых деталей, обмоток, коммуникационных устройств. Производится регулирование, наладка и полная программа испытаний согласно ПТЭ и ПТБ или эксплуатационным инструкциям с доведением всех характеристик и параметров оборудования или сетей до номинальных паспортных данных с обеспечением работоспособности на период гарантийной наработки до очередного капитального ремонта. Капитальный ремонт требует остановки оборудования и отключения сетей. Он включает в себя производство всех работ по текущему ремонту, а также дополнительных работ, составляющих в сумме типовой объём капитального ремонта, приведенный для каждого вида энергетического оборудования и сетей в соответствующих главах. Для основного энергетического оборудования и сетей при большой трудоемкости ремонтных работ полный перечень работ, проводимых, при капитальном ремонте уточняется согласно ведомости дефектов, составляемой при последнем в ремонтном цикле текущем ремонте или осмотре.

Структура ремонтного цикла, универсального фрезерного станка модели 6В642 показана на рисунке 3

Рисунок 3 - Структура ремонтного цикла универсального фрезерного станка модели 6В642.

Где ТР - текущий ремонт, ТО - техническое обслуживание и КР - капитальный ремонт.

Весь ремонтный цикл равен 216 месяцев, а межремонтный период 18 месяцев, 1 месяц - это время между двумя ближайшими техническими обслуживаниями.

Определение численности персонала

Количество производственных рабочих, необходимых для выполнения объема работ по ТО и ремонту электрооборудования, рассчитывается по формуле

N= (Тто+Ттр+Ткр) /Ф*Квн

где Тто, Ттр, Ткр - годовая плановая трудоемкость соответственно ТО, текущего и капитального ремонтов всего эксплуатируемого электрооборудования;

Ф - годовой фонд рабочего времени (час); принимаем равным 1700 часов

Квн - коэффициент выполнения норм (1,1 - 1,15).

Данные для расчета взяты из таблицы 2.

Тто=1638,75 (чел∙час) - получаем путем сложения ТО всего оборудования участка.

Ттр=1755,3 (чел∙час) - получаем путем сложения всех текущих ремонтов в год.

Ткр=3771,4 (чел∙час) - получаем путем сложения всех капитальных ремонтов оборудования.

Квн - принимаем равным 1,1.

N=1638,75 +1755,3 +3771,4 /1700*1,1=7165,45/1870=3,83 человека

Так как график работы в одну смену, то принимаем 4 человека ремонтного и обслуживающего персонала.

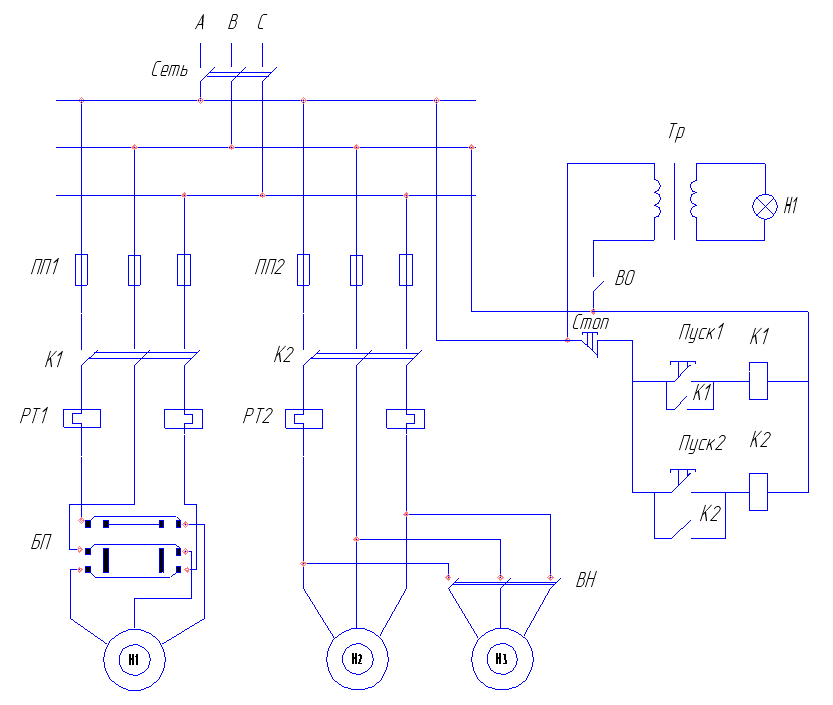

4. Разработка принципиальной электрической схемы управления станком

Подключение станка к электросети производится включением вводного выключателя ВВ. При осмотре или ремонте электроаппаратуры вводный выключатель должен быть обязательно выключен.

Электродвигатели М по очереди включаются отдельными кнопками К1 и К2 с помощью магнитных пускателей К1 и К2. Остановка обоих электродвигателей осуществляется кнопкой "Стоп", разрывающей цепь управления. Точно так же цепь управления разрывается и все электродвигатели отключаются при нажатии конечного выключателя КВ. При нажатии на кнопку К2 включается электродвигатель М3, но при этом катушка магнитного пускателя не становится на самопитание, вследствие чего электродвигатель останавливается немедленно после освобождения кнопки ВН. Кнопка ВН используется для кратковременного включения электродвигателя с целью облегчения переключения скоростей.

Для изменения направления вращения шпинделя служит барабанный переключатель БП.

Рисунок 4-Электрическая принципиальная схема фрезерного станка 6Н81

Защита электрооборудования станка от коротких замыканий осуществляется плавкими предохранителями ПП1 и ПП2.

Защита электродвигателей от перегрузок осуществляется при помощи тепловых реле РТ1 и РТ2. Нулевая защита электродвигателей М1 и М2 обеспечивается магнитными пускателями.

При подключении станка к электросети на месте его установки необходимо обеспечить направление вращения ротора электродвигателя механизма подачи по часовой стрелке, как это показывает стрелка на кожухе электродвигателя. При несоблюдении этого требования механизм подачи работать не будет.

Не рекомендуется производить переключение пакетных выключателей ВП-10, ВП-25 и барабанного переключателя БП1 - 132 во время работы станка т.е. разрывать ими ток.

Электродвигатели станков не могут быть пущены в момент нажатия на ролик конечного выключателя. В этом случае необходимо перемещением салазок или консоли вручную освободить конечный выключатель.

При эксплуатации станка следует регулярно производить очистку электродвигателей и электроаппаратуры от пыли и грязи,

При перегрузках электродвигателей станков во время работы срабатывают тепловые реле отключающие двигатели. Чтобы вновь включить электродвигатели нужно по истечении нескольких минут на- жать расположенные на дверке электрошкафа кнопки возврата тепловых реле, а затем пусковые кнопки.

5. Техника безопасности при эксплуатации и выполнении ремонта электрооборудования

1 Общие требования безопасности

1.1 К ремонту электрооборудования допускаются лица, достигшие 18 лет, прошедшие медицинское освидетельствование, инструктаж по безопасности труда, производственное обучение, аттестацию, имеющие соответствующее удостоверение на право допуска к работе с электрооборудованием и электроприборами.

1.2 При поступлении на работу, лица, обслуживающие электроустановки, производящие в них работы и электрические измерения, должны пройти вводный инструктаж по технике безопасности.

Слесарь по ремонту электрооборудования при самостоятельном выполнении работ на электроустановках напряжением до 1000 В должен иметь не ниже III группы по технике безопасности, а свыше 1000 В - IV группы.

1.3 В процессе работы, в установленные на предприятии сроки, слесарь должен пройти инструктаж по охране труда, курсовое обучение по 10-часовой программе и сдать экзамены на знание правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей.

1.4 Слесарь по ремонту электрооборудования должен знать сроки испытаний защитных средств и приспособлений, правила эксплуатации и ухода за ними, и уметь пользоваться. Не разрешается использовать защитные средства и приспособления с просроченным периодом проверки.

1.5 Слесари, пользующиеся в процессе основной работы грузоподъемными механизмами, электро - и пневмоинструментами, заточными и сверлильными станками, а также выполняющие работы, связанные с повышенной опасностью и вредностью, должны пройти дополнительное обучение, сдать техминимум по устройству и эксплуатации данного оборудования, инструмента, инструктаж по правилам безопасного выполнения работ и иметь соответствующее удостоверение.

1.6 Используемые в работе лакокрасочные материалы и их растворители хранить в помещениях с надежной вентиляцией и хорошо закрывающимися металлическими дверями, в связи с их взрывоопасностью и токсичностью.

Тару для хранения лакокрасочных материалов и их растворителей необходимо плотно закрывать, инструмент для открытия и закрытия тары должен быть во взрывобезопасном исполнении.

2 Требования безопасности перед началом работы

2.1 Необходимо переодеться в предназначенную спецодежду и спецобувь для данного вида работы.

Спецодежда не должна стеснять движения, не должна иметь развивающихся пол и рукавов, которые могут, захвачены движущимися или вращающимися частями оборудования при производстве работ.

2.2 Осмотреть и привести в порядок рабочее место: убрать все, что может мешать работе; рационально расположить необходимый для работы инструмент, приспособления приборы. Если пол скользкий (облит маслом, краской, водой), потребовать, чтобы его вытерли, или сделать это самому,

2.3 Проверить исправность инструмента, приспособлений, приборов.

2.4 Проверить работоспособность и достаточность освещения рабочего места, работу вытяжной вентиляции и ее эффективность.

2.5 Электрическая аппаратура и ее токоведущие части должны быть надежно изолированы и укрыты в корпусе станка, установки, прибора или в специальных закрытых со всех сторон шкафах, кожухах и т.д.

2.6 Перед каждым применением защитного средства персонал обязан:

2.6.1. Проверить его исправность и отсутствие внешних повреждений, очистить от пыли, диэлектрические резиновые перчатки проверить на отсутствие проколов.

2.6.2. Проверить по штампу срок годности.

Пользоваться защитными средствами, у которых истек срок годности, запрещается.

2.7 Должны быть выполнены организационные мероприятия:

2.7 1. Оформление работы нарядом-допуском, распоряжением или перечнем работ, выполняемых в порядке текущей эксплуатации.

2.7 2. Допуск к работе.

2.7 3. Надзор во время работы.

2.7 4. Оформление перерыва в работе, переводов на другое рабочее место, окончание работы.

2.8 Для подготовки рабочего места при работах со снятием напряжения должны быть выполнены технические мероприятия:

2.8 1. Произведены необходимые отключения, и приняты меры препятствующие подаче напряжения к месту работы вследствие ошибочного или произвольного включения коммутационной аппаратуры.

2.8 2. На приводах ручного и на ключах дистанционного управления коммутационной аппаратурой вывешены запрещающие плакаты:

"НЕ ВКЛЮЧАТЬ. РАБОТАЮТ ЛЮДИ", “НЕ ВКЛЮЧАТЬ. РАБОТА НА ЛИНИИ".

2.8 3. Проверено отсутствие напряжения на токоведущих частях, на которых должно быть наложено заземление, для защиты людей от поражения электрическим током.

2.8 4. Наложено заземление (включены заземляющие ножи, а там где отсутствуют, установлены переносные заземления) сечением не ниже 16 мм2.

2.8 5. Вывешены предупреждающие и предписывающие плакаты, ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части. В зависимости от местных условий токоведущие части ограждаются до и после наложения заземлений.

3 Требования безопасности во время работы

3.1 Работающим с электрооборудованием и электроприборами напряжением до 1000 В могут выполняться следующие работы: оперативные переключения, монтаж, проверка, регулировка; установка измерительных приборов, устройств зашиты, автоматики; наладка коммутационных аппаратов, электропривода; ремонт двигателей, пускозащитной аппаратуры и т.д.

3.2 Работы в электроустановках в отношении мер безопасности подразделяются на выполняемые:

З.2.1 со снятием напряжения;

З.2.2 без снятия напряжения на токоведущих частях и вблизи;

3.2.3 без снятия напряжения вдали от токоведущих частей, находящихся под напряжением.

При одновременной работе в электроустановках напряжением до и выше 1000 В категории работ определяются применительно к электроустановкам напряжением выше 1000 В.

3.3 К работам, выполняемым со снятием напряжения, относятся работы, которые производятся в электроустановке (или части ее), в которой со всех токоведущих частей снято рабочее напряжение и вход в помещение соседней электроустановки, находящейся под напряжением, заперт.

3.4 К работам, выполняемым без снятия напряжения на токоведущих частях и вблизи них, относятся работы, проводимые непосредственно на этих частях.

К этим же работам относятся работы, выполняемые на воздушных линиях электропередачи (ВЛ) при расстояниях до токоведущих частей: от людей и применяемых ими инструментов и приспособлений от временных ограждений на BЛ и в РУ менее 0,6 м; от механизмов и грузоподъемных машин в рабочем и транспортном положении от стропов грузозахватных приспособлений и грузов менее 1 м.

5 Требования безопасности по окончании работы

5.1. Отключить (отсоединить) электрооборудование, электроинструмент, грузоподъемные машины от сети.

5.2. Сдать инструмент и приспособления в отведенное для хранения место.

5.3. Слить остатки лаков и растворителей в специальную плотно закрывающуюся тару.

5.4. Привести в порядок рабочее место, убрать в металлический ящик с крышкой или уничтожить используемую при работе ветошь.

5.5. Снять спецодежду и спецобувь и оставить в гардеробе, вымыть руки теплой водой с мылом.

5.6. О всех неполадках, обнаруженных во время работы, доложить непосредственному руководителю, который расписывается в ведомости о принятии проделанных работ, а затем возвращает ведомость оперативному персоналу.

Заключение

В ходе расчета данного курсового проектирования были закреплены и систематизированы полученные ранее знания по предмету “Техническое обслуживание электромеханических и электронных приборов". Были отработаны навыки пользования справочной литературой, на основании которой базировался теоретический материал данного курсового проекта. Для расчета параметров заданных в курсовом проекте использовалось реально-существующее производственное оборудование, с его персональными характеристиками, а также сопутствующая его техническая документация.

Была разработана принципиальная схема универсального-фрезерного станка, с описанием его работы.

Созданы правила техники безопасности, для выполнения работ на участке зубо-фрезерных станков.

Была разработана планировка участка зубо-фрезерных станков, с необходимым для его работы производственным оборудованием, произведены все необходимые расчеты для создания технической документации, на выполнение работ на данном оборудовании участка, рассчитаны нормы трудоемкости выполнения работ на этом участке, а также рассчитано минимальное количество необходимого производственного персонала для выполнения работ на участке.

Также был рассчитан план ввода в эксплуатацию, технического обслуживания и ремонта электрооборудования участка, рассчитан подробный график работ на год по обслуживанию электрооборудования участка.

Все данные систематизированы и рассчитаны в соответствии с требования системы планово-предупредительного ремонта и эксплуатации электрооборудования.

Литература

1. Синягин Н.Н., Афанасьев Н.А., Новиков С.А. “Система планово-предупредительного ремонта оборудования и сетей промышленной энергетики” М., “Энергоатомиздат” 1984.

2. Азаров В.Н., Востриков В.С. “Система технического обслуживания и ремонта оборудования предприятий химической промышленности” М., “Химия” 1986.

3. Копытов Ю.В., Беккер М.В. “Правила техники безопасности при эксплуатации электроустановок потребители" М., “Энергоатомиздат” 1984.