Разработка технологического процесса механической обработки опоры для рычага

Министерство образования РФ

Сибирский Государственный Технологический Университет

Факультет: Механический

Кафедра: Технологии конструкционных материалов и машиностроения

Курсовая работа

Тема: «Разработка технологического процесса механической обработки опоры для рычага».

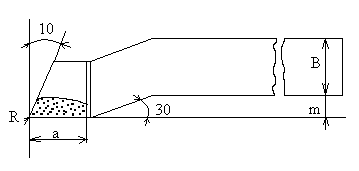

Рисунок 7 Вариант 16

Руководитель:

К

(подпись)

рушенка Л. И.

(оценка, дата)

Разработал:

Студент группы 92 – 01

Шилкайтис В.Г.

(подпись)

Содержание

Содержание

Введение

Задание на курсовой проект

I.Описание конструкции

I.2 Назначение детали

I.3 Конструкция

I.4 Химический состав

I.5 Механические свойства

II.Анализ технологичности конструкции детали

III. Выбор заготовки и обоснование

IV. Разработка маршрута обработки опоры для рычага

V. Характеристика технологического оборудования

VI. Краткая характеристика режущего инструмента

VII. Расчёт припуска на механическую обработку

VIII. Расчет режимов резания

IIX. Расчёт технической нормы времени

Список используемых источников

Введение

Практика показывает, что гарантированное качество изготовления, обслуживания и капитального ремонта машин и аппаратов химического производств, бумагоделательного оборудования машин и механизмов лесозаготовительного оборудования, деревообрабатывающих станков, тяговых лесозаготовительных машин в решающей мере зависит от точности, класса чистоты и микрорельефа рабочих поверхностей базисных деталей. Эти параметры выдерживаются в заданных пределах лишь при том условии, что разработка технологического процесса на механическую обработку детали удовлетворяла требованиям надёжности, долговечности, точности изготовления и сборочных работ, технологичности производственных процессов, а так же повышению единичной мощности

Задание на курсовое проект

Тема: «Разработка технологического процесса механической обработки опоры для рычага».

Материал- сталь 25 , твёрдость НВ не более 1668Мпа (170 кгс/мм2).

Размер «а» выполнить симметрично оси опоры.

Неуказанные предельные отклонения размеров +IT14/2

|

вариант |

d>1> |

d>2> |

d>3> |

d>4> |

d>5> |

l>1> |

l>2> |

l>3> |

l>4> |

l>5> |

L |

S>1> |

a |

b |

Кол-во, п |

|

16 |

46 |

58g8 |

75 |

32t7 |

18k5 |

15 |

47 |

78 |

114 |

34 |

137 |

10 |

12 |

8 |

14 |

ЭТАПЫ ПРОЕКТИРОВАНИЯ

Описание конструкции

I.1 Назначение детали

Данная деталь служит для крепления рычага или тяги в пазу с помощью болта, а так же для передачи вращения от рычага к детали (тяге) закрепленной на опоре.

I.2 Конструкция

Опора рычага изготавливается из сортового проката (круг) диаметром 79мм и общей длиной 137мм. Данная деталь имеет 11 поверхностей, из которых:

Основные поверхности А,Б,В,Г,Д

Вспомогательными поверхностями являются необозначенные поверхности.

I.3 Химический состав стали 25(ГОСТ 1050-74)

|

С |

Si |

Mn |

S не более |

P не более |

Ni |

Cr |

|

0,22-0,30 |

0,17-0,37 |

0,5-0,8 |

0,04 |

0,04 |

0,25 |

0,25 |

I.4 Механические свойства стали 25 (1050-74)

|

σт , кг/мм2 |

σв , кг/мм2 |

δ , % |

Ψ , % |

|

НВ (не более) горячекатанный |

отожжонный |

Анализ технологичности конструкций детали.

Цель: Выявить недостатки конструкции детали по сведениям, содержащимся в чертеже и технических условиях. Контроль технологичности проводить в следующей последовательности.

II.1. Проверить полное представление о детали (сечение, проекции, разрезы) .

По данному чертежу мы имеем полное представление о детали и все сведения достаточны для её изготовлении и дальнейшей механической обработки.

II.2. Наличие всех необходимых размеров для механической обработки с указанием допусков.

На чертеже имеются необходимые размеры и допуски для проведения механической обработки. Некоторую не технологичность конструкции создают некоторые размеры:

Длинна поверхности Б и d>4> > >не соответствуют назначению и конструкции детали, их необходимо изменить на d>4> =45мм , длину поверхности Б до 18мм.

Уменьшаем l>4> до l>4>=111мм.

Уменьшаем l>3 > до l>3>=75мм.

Уменьшаем l>5 > до l>5>=30мм

С учетом назначения детали и повышения её прочностных качеств необходимо уменьшить d>5> =18к5мм до d>5> =12Н12мм, размер S>1> до S>1>=11мм, размер а до а=10мм.

II.3. Шероховатость обрабатываемой поверхности и соответствие ее заданному квалитету точности по чертежу.

1. По чертежу d>1>=46 Rz10

После чернового точения: получаем d>1>=46h12 Ra=12,5

2. По чертежу d>2=>58g8 Rz20

Точение черновое, получистовое, чистовое: получаем d>2>=58h7 Ra=0,32

3. По чертежу d>3>=75 Rz10

Точение черновое: получаем d>3>=75h12 Ra=12,5

4. По чертежу d>4>=45t7 Ra=6,3

Точение черновое, получистовое, чистовое: получаем d>4>=45k7 Ra=0,32

II.4. Проанализировать какую термическую обработку необходимо выполнить для данной детали и соответствие материала.

Данная деталь не требует термической обработки.

III. Выбор заготовки и обоснование.

В машиностроении для изготовления деталей используется заготовки. Заготовки из углеродистых сплавов получают в основном двумя способами. Первый основан на холодном или горячем пластическом деформировании стали и сплавов цветных металлов, которые относятся к деформируемым – прокат, свободная ковка, горячая объемная штамповка, прессование, холодная высадка. Второй используется преимущественно при производстве заготовок из чугуна, литейных и цветных металлов литьем.

Для изготовления гладких валов с малым перепадом диаметров, различных осей, тяг, рычагов используется сортовой прокат – круг, квадрат, полоса, шестигранник. Детали, имеющие сложный профиль, могут быть изготовлены из заготовок профильного проката – уголок, швеллер, двутавр. Отличие заготовки от готовой детали заключается в том, что все поверхности, которые по рабочему чертежу детали должны быть обработаны лезвийным или абразивным инструментом, имеют припуск на механическую обработку. Припуск – это тот объем металла, который удаляется при обработке резанием. Величина припуска зависит от ряда факторов. Основные из них – массы заготовки, размеры готовой детали, сложность формы, точность и класс чистоты рабочих поверхностей, способ получения заготовки, масштаб производства, то есть изготовление деталей единичное, серийное или массовое. С учетом указанных факторов по справочной литературе рассчитывают величину припуска. Для деталей типа валов , втулок, гильз, шкивов, зубчатых колес припуск на обработку обозначается 2Z>0>мм по диаметру. В курсовой работе для обрабатываемых номинальных диаметров валов заготовка должна иметь размеры по упомянутым диаметрам, равным номинальному размеру плюс 2Z>0> мм, а для втулок, гильз – номинальному диаметру отверстия минус 2Z>0> мм. Для горячекатонного проката на наибольший деаметр, принимаем 2Z>0> = 4 мм. Для проката из стали отходы должны составлять до 15% от общей массы детали.

Технико-экономический показатель γ

γ=Q>1>/Q>2>

где Q>1>-вес готовой детали, кг

Q>2>- вес заготовки, кг

Q>1>=0,785*d2*l*ρ+……..

ρ>(стали)>-7820кг/м3

Определяем вес готовой детали Q>1>

Q>1>=(0,785*7820*0,0452*0,018)+(0,785*7820*0,0752*0,008)+(0,785*7820*0,0582*0,036)+(0,785*7820*0,0462*0,028)+(0,785*7820*0,032*0,046*0,047)-(0,785* *7820*0,01*0,046*0,034)-(0,785*7820*0,0182*0,012)=1,92кг

Технологический эскиз на обрабатываемую деталь вычерчиваеться с простановкой допуска на данный размер.

Определяем вес заготовки Q>2>

Q>2=>0,785*0,079*0,137*7820=5,2кг

γ=Q>1>/Q>2>=1,92/5,2=0,37

Так как производство единичное и количество деталей мало оставляем данный тип заготовки.

Предварительная обработка заготовок заключается в последовательности следующих операций

-правка, для исправления кривизны осей

-обдирка, для снятия окалины, налипа

-резка, для нарезки на определённые размера

-торцовка и зацентровка при необходимости

IV.. Разработка маршрута обработки опоры для рычага

Учитывая, что деталь имеет тело вращения, то наиболее целесообразно в качестве технологической базы выбрать центровые гнёзда (обработка на центрах).

Операции:

005 Токарная (черновая);

010 Токарная (чистовая)

015 Фрезерование;

020 Сверление

025 Контрольная

V. Характеристика технологического оборудования

Так как при одиночном производстве принимаем универсальное металлообрабатывающее оборудование.

Для токарных операций принимаем: токарно-винторезный станок 16Б16П.

Техническая характеристика.

Наибольший диаметр заготовки, мм:

Над станиной – 320;

Над суппортом – 180.

Наибольшая длина обрабатываемого изделия, мм – 1000;

Высота резца устанавливаемого в резцедержателе, мм – 25;

Мощность двигателя, кВт – 6,3;

КПД станка – 0,7;

Частота вращения шпинделя, мин-1: 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000.

Подача мм/об : 0,05; 0,06; 0,07; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8

Для сверлильной операции принимаем: вертикально-сверлильный станок 2Н125.

Техническая характеристика.

Наибольший диаметр обрабатываемого отверстия в заготовке из стали, мм – 25;

Мощность двигателя, кВт – 2,8;

КПД станка – 0,8;

Подача. мм/об :0,1;0,14;0,2;0,28;0,4;0,56;0,8;1,12;1,6;

Частота вращения шпинделя, мин-1: 45;63;90;125;180;250;355;500;710;

Для фрезерных операций принимаем: горизонтально-фрезерный станок 6Т82Г.

Техническая характеристика.

Площадь рабочей поверхности стола 320*1250мм.

Мощность двигателя, кВт –7,5;

КПД станка – 0,8;

Скорость продольного и поперечного движения стола, мм/мин: 12,5;16;20;25;31,5;40;50;63;80;100;125;160;200;250;315;400;500;630;800;1000;1250;

. Частота вращения шпинделя, мин-1 : 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600.

VI. Краткая характеристика режущего инструмента

Для обработки нашей заготовки используем резец с режущей пластиной из твёрдого сплава титановольфрамовой группы Т5К10 – 5% карбида титана и 10% кобальта, остальное – карбид вольфрама. Марка твердого сплава Т5К10 используется для черновой обработки с большими сечениями среза при прерывистом резании и переменном сечении среза. Для получистовой и чистовой обработке используется пластинка из твердого сплава Т15К6– 15% карбида титана и 6% кобальта, остальное – карбид вольфрама

Резец проходной отогнутый с углом в плане φ=900 2103-0057 ГОСТ 18879-73

|

Н |

В |

L |

m |

a |

R |

|

25 |

16 |

140 |

7 |

16 |

0,1 |

Для сверления в сплошном материале используем сверла спиральные 12 из быстрорежущей стали с коническим хвостовиком нормальное (ГОСТ 10903-77)

|

d мм |

Нормальные |

Конус Морзе |

|

|

L |

l>0> |

||

|

12 |

180 |

100 |

1 |

Для фрезерных работ на горизонтально-фрезерном станке выбираем фрезы из быстрорежущей стали :

-- для фрезировании паза, используем дисковую пазовую фрезу (ГОСТ 3964-69)

|

D |

d |

B |

z |

|

160 |

40 |

14 |

20 |

|

D |

d |

B |

f |

c |

Z |

|

Не более |

|||||

|

100 |

32 |

10 |

5 |

0,3 |

20 |

-- для фрезировании лысок, используем дисковую трехстороннюю фрезу со вставными ножами (ГОСТ 1669-69)

VII. Расчёт припуска на механическую обработку

Определение припусков расчетно-аналитическим методом, для обработки поверхностей наружных и внутренних тел вращения

где T>i> – глубина дефектного слоя материала оставшегося от предшествующего перехода;

R>z> – высота микронеровностей полученная от предшествующего перехода

>i-1> – кривизна оставшаяся от предшествующего вида обработки;

>i> – погрешность установки при выполнении данного перехода

для чернового >заг>=к*L

где к – удельная кривизна проката L мм длины, мкм. к=0,6 мкм.

для получистового 50% от >заг>

для чистового 5% от >заг>

Результаты расчетов сведены в таблицу 7.1

VIII. Расчет режимов резания.

К режимам резания относятся: скорость резания, величина подачи, глубина резания.

Режимы резания определяются в зависимости от вида операции, точности обработки, материала и формы обрабатываемой детали, материала и вида режущего инструмента и выбираются по таблицам справочной литературы.

Подача минутная S>мин>=S>z>*z*n>кор> ( для фрезерных работ)

где S>z> – подача на один зуб фрезы;

z – число зубьев фрезы;

п>р> – число оборотов фрезы.

Глубина резания, мм: при точении и фрезировании t=z>max>

при сверлении в сплошном материале t=d>св>/2

Скорость резания, м/мин:

V=V>m>*К>1>*К>2>*К>3>,

где V>m> – табличная скорость резания;

К>1> – коэффициент зависящий от обрабатываемого материала;

К>2 > - коэффициент зависящий от стойкости и марки твёрдого сплава;

К>3> - коэффициент, зависящий от вида обработки.

Число оборотов шпинделя, мин-1:

п>ф>=(1000*V>кор>)/(*D>заг>),

Действительная скорость резания, м/мин:

V>дейс>=(п>кор>**D>нб>)/1000,

Результаты расчетов сведены в таблицу 8.1

IIX. Расчёт технической нормы времени

Под техническим нормированием понимается определение времени выполнения операций в определённых организационно-технических условиях, наиболее благоприятных для данного производства. Норма времени устанавливается в соответствии с возможностями оборудования, инструмента и других средств производства

1. Основное время , мин.

Т>0>=L*i/(S*n),

L= l+l>1>+l>2>

где l – длина точения , мм;

для токарных работ :

l>1> – длина врезания, мм, при φ=900 l>1>=0-0,5;

l>2> – перебег инструмента в конце обработки l>2>=0,5-1,0.

для сверлильных

l>1>=D*Ctg φ /2

l>2>=1-4 мм.

для фрезерных Т>0>=L*i/(S>min>),

l>1>=

l>2>=2-5 мм.

2. Вспомогательное время, мин.

Т>всп>=Т>уст>+Т>упр>,

где Т>уст> – установочное время

для токарных работ по таб. 52 [1];

для фрезерных и сверлильных по таб. 68 [1]

Т>упр> –время на управлением станком

при точении таб. 54 [1]

при обточки фаски таб. 55 [1]

при сверлении отверстий таб. 67 [1]

при фрезировании таб. 72 [1]

Т>пер> –время на переустановку Т>пер>=0,8*Т>уст>.

3. Оперативное время, мин.

Т>опер>=Т>о>+Т>вс>,

4. Время обслуживания, мин.

Т>обсл>=(4…6)%*Т>опер>,

Время на отдых рабочего, мин.

Т>отд>=2,5%*Т>опер>,

6. Штучное время на выполнение данной операции, мин.

Т>шт>=Т>0>+Т>всп>+Т>обс>+Т>отд>,

7. Подготовительно заключительное время, мин

Т>п>=ΣТ>шт>*n+Т>пз>

8. Суммарное время на изготовления партии деталей, мин

ΣТ>п>= Т005>п>+ Т010>п>+ Т015>п>+ Т020>п>

Список используемых источников

Технология машиностроения: Метод. указания по выполнению курсовой работы и заданий проектирования технологических процессов механической обработки – Красноярск, 1996.

Технология машиностроения: Справочные таблицы к выполнению курсовой работы и заданий на проектирование технологических процессов механической обработки – Красноярск, 1996,

Справочник технолога-машиностроителя, тома 1 и 2 – М: «Машиностроение», 1985.

Ан

, кг/см2

Ан

, кг/см2