Разработка технологического процесса механической обработки заготовки "Ролик"

1 ОПИСАТЕЛЬНАЯ ЧАСТЬ

Введение

Человеческое общество не может существовать без постоянного производства продукции самого разного назначения. В свою очередь производство нельзя представить без применения машин. Их изготовление - особая область человеческой деятельности, основанная на использовании закономерной технологии машиностроения.

Главным средством интенсификации производства любого назначения является парк машин, которым располагает производство. Прогресс в развитии общества предопределен техническим уровнем применяемых машин, их создания, то есть конструирование и изготовление составляет основу машиностроения.

Общепризнанно, что именно машиностроение является главной отраслью народного хозяйства, которая определяет возможность развития отраслей.

Применение автоматизации резко увеличивает производительность труда, повышает качество продукции, делает труд безопасным и привлекательным.

Машиностроение обеспечивает изготовление новых и совершенствование старых машин. Развитие отечественного машиностроения, а не импорт машин является единственно правильным направлением в прогрессивном развитии промышленности. Отличительной особенностью современного машиностроения является существенное улучшение эксплуатационных характеристик машин: увеличивается скорость, ускорение, температура, уменьшается масса, объем выработки, время срабатывания механизмов.

Конструирование и изготовление машин представляет собой два этапа единого процесса. Эти этапы неразрывно связаны между собой. Уже нельзя представить конструирование без учета технологических конструкций. Технологическая конструкция позволяет экономить затраты труда, повысить точность, оборудование, оснастку, инструменты, экономить энергию.

На этапе изготовления машин особое внимание обращают на их качество и его важнейший показатель- точность.

В истекшем столетии точность деталей машин возросла почти в 2000 раз.

Такого увеличения не наблюдалось ни по одному показателю служебных характеристик. Создание машин заданного качества в производственных условиях опирается на научные основы технологии машиностроения.

Технологический процесс всегда многовариантен. Решая анализ первичных погрешностей, учитывая их воздействие и комбинирование, можно выбрать оптимальный вариант, отвечающий основному назначению технологии машиностроения как науки. Она позволяет решать проблемы изготовления машин в соответствии с заданной программой выпуска, обеспечивая установленные показатели качества при оптимальных затратах живого и овеществленного труда. Проблемы производства тесно связаны с его экономикой. Использование ЭВМ при разработке технологических процессов знаменует новый этап развития технологии машиностроения как науки.

Оптимальные решения формируются за короткое время и при сравнительно малых затратах средств. Конкретный технологический процесс изготовления детали и сборки изделия может быть представлен на уровне, как технологического маршрута, так и технологической операции. При этом оформляют соответствующую документацию с графическим подтверждением принятых решений. Несмотря на очевидную прогрессивность использования ЭВМ, нельзя считать, что разработка технологического процесса связана с их применением. Разработчик должен владеть различными методами решений технологических задач, как с применением ЭВМ, так и без нее.

Основы технологии машиностроения традиционно включают несколько важнейших этапов разработки технологических процессов. В любом типе производства оказывается необходимым анализ исходных данных и технологический контроль конструкторской документации. Экономические проблемы современного производства одной из основных задач считают выбор заготовок и разработка маршрутного технологического процесса.

Выполнение этих этапов убедительно указывает на центральное место технологии машиностроения в машиностроительном производстве. С использованием ЭВМ и положений теории принятия решений становятся возможными решать проблему автоматизации разработки технологического процесса. Такая работа требует основных знаний, которые составляют одну из важнейших этапов основ технологии машиностроения.

Целая серия научных положений технологии машиностроения охватывает и заключительную стадию - сборку. Тем не менее, эта стадия имеет и свои отличительные особенности. Свойство собираемых деталей, их характеристики, допуски размеров, формы и расположения поверхностей по определенным законам взаимодействия в собранной машине определяют ее качество. Основы технологии машиностроения включают разработку технологического процесса сборки и их автоматизацию. Главным методом является установление связей двух стадий изготовления деталей и их сборка

Технология машиностроения как наука прошла сложный и славный путь развития. Труды русских ученых И.А. Тиме и А.П. Гавриленко заложили фундамент технологической учебной дисциплины, которая успешно развивалась в научных исследованиях А.П. Соколовского, В.М. Кована, В.С. Корсакова, С.П. Митрофанова и многих других ученых. Начиная с 20-х годов учебная дисциплина «Технология машиностроения» развивалась по многим направлениям. Во главе каждого направления стояли видные ученые, работники промышленных предприятий и научно-исследовательских учреждений. Процесс бурного развития технологии машиностроения продолжается.

1.1 Определение типа производства

Тип производства - комплексная характеристика организационно-технологического уровня производства, представляющая собой совокупность номенклатуры продукции, объёма производства, повторяемости продукции, выпуска однотипной продукции, характера загрузки рабочих мест, типа используемого оборудования, квалификации рабочих, себестоимости продукции.

Тип производства предопределяет структуру предприятий и цехов, характер загрузки рабочих мест и движение предметов труда в процессе производства. Каждый тип производства имеет свои особенности организации производства и труда, применяемого оборудования и технологических процессов, состава и квалификация кадров, а также материально-технического обеспечения. Применительно к конкретному типу производства строится система планирования и учёта.

Различают следующие типы производства:

Массовое

Серийное. Оно в свою очередь делится на:

Крупносерийное

Среднесерийное

Мелкосерийное

Единичное.

Тип производства согласно ГОСТ 1108-74 характеризуется коэффициентом закрепления операций за одним рабочим местом. Тип производства определяется по формуле:

К>З.О.>=Q/Р,

где Q - число операций

Р - Число рабочих мест на которых выполняются данные операции.

Тип производства характеризуется следующими значениями коэффициента закрепления операций:

Тип производства: К>З.О.>

Массовое 1

Крупносерийное свыше 1 до 10

Среднесерийное свыше 10 до 20

Мелкосерийный свыше 20 до 40

Единичное 40

Для предварительного определения типа производства используем годовой объем выпуска и массу детали (таблица 3.1).

Таблица 11

|

Масса детали кг |

Тип производства |

||||

|

единичное |

мелкосерийное |

среднесерийное |

крупносерийное |

массовое |

|

|

<1.0 1.0-2.5 2.5-5.0 5.0-10.0 >10 |

<10 |

10-2000 10-1000 10-500 10-300 10-200 |

1500-100тыс. 1000-50 тыс. 500-35 тыс. 300-25 тыс. 200-10 тыс. |

70-200 тыс. 50-100 тыс. 35-75 тыс. 25-50 тыс. 10-25 тыс. |

200 тыс. 100 тыс. 75 тыс. 50 тыс. 25 тыс. |

Определим тип производства (предварительно):

Для расчета массы детали необходимо знать ее общий объем и плотность материала, из которого изготовлена деталь.

Плотность материала: Сталь 40Х

P=7, 814г/см3

Таким образом: масса детали «Ролик» равна 31,3 кг.

По данной таблице определяем тип производства при массе 31,3 кг.

И годовой программе выпуска 30000 шт. По этой таблице следует, что тип производства крупносерийный.

В крупносерийном производстве оборудование располагают по изготовляемым предметам и в ряде случаев в соответствии с выполняемым технологическим процессом. Обработку заготовок выполняют на предварительно настроенных станках, в пределах технологических возможностей которых допустима переналадка для выполнения иных операций. Применяют специальные, специализированные и универсальные средства технологического оснащения (оборудование, инструмент и т.д.). Размер производственной партии в крупносерийном производстве обычно составляет несколько сотен деталей.

Руководствуясь таблицей 3.1 (И.С. Добрыднев – «Курсовое проектирование по предмету «Технология машиностроения»).

Определяем количество деталей в партии.

,

где

,

где

N- годовой выпуск деталей в штуках.

t- необходимый запас заготовок на складе в днях.

t =2…3 для крупных деталей.

t =5 для средних деталей.

t =10…30 для мелких деталей.

Деталь средняя, поэтому t=5.

Фд- число рабочих мест в году, с учетом выходных и праздников принимаем

Фд=250 дней

1.2 Выбор метода получения заготовки

Правильно выбрать заготовку - это значит определить рациональный метод ее получения. Всего в машиностроение используется пять методов изготовления заготовки:

Отделение от сортового проката.

Обработка давлением.

Литье.

Порошковая металлургия

Комбинированный метод.

Существуют также способы получения штампованных заготовок:

-штамповка на молотах. Различают штамповку на паровоздушном молоте, на фрикционном молоте и на бесшаботном молоте;

-штамповка на кривошипных горячештамповочных прессах;

-штамповка на винтовых прессах;

-штамповка на гидравлических штамповочных прессах;

-штамповка на горизонтально-ковочных машинах;

-штамповка на ковочных вальцах;

-штамповка на ротационно-ковочных машинах.

Для заданной детали и типа производства выбираем рациональный способ получения заготовки: штамповка на горизонтально-ковочных машинах.

Горизонтально-ковочная машина (ГКМ) предназначена для штамповки поковок типа стержней с утолщениями на концах, втулок, колец и тому подобное.

Преимущество штамповки на ГКМ перед штамповкой на молотах и прессах - более высокая производительность, возможность штамповки без заусенца, получение поковок типа колец без отхода металла на образование отверстия при пробивке и обеспечение хорошей волокнистой макроструктуры. Для штамповки используют сортовой прокат круглого сечения и трубы. Штамповку выполняют из штучных заготовок или из прутка. В последнем случае каждую поковку отделяют от прутка в штампе.

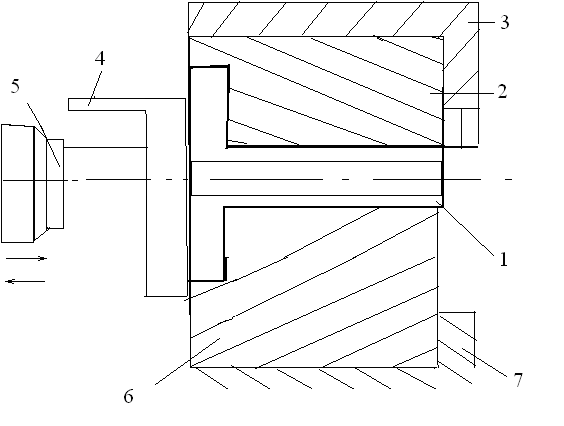

1 – штампуемый пруток,

2 – матрица,

3 – станина,

4 – упор,

5 – пуансон,

6 – подвижная матрица,

7 – подвижная щека.

Определим массу заготовки «Ролик»:

m=V>з общ>*,

где V>з общ>=(V>1>+V>2)>-V>3>,

где V>1>=*305,92/4*101,7=7470498,1мм3

V>2>=*301,52/4*10,1=718807,4мм3

V>3>=*219,12/4*105,1=3960564,8мм3

V>з общ>=7470498,1+718807,4-3960564,8=4228740,7см3

m>з >=49,597*0,3=22,703кг

Зная массу детали и массу заготовки, определяем коэффициент использования материала:

К>им>=m>д>/m>з>=31,1/22,703=0,73

1.3 Технологический процесс изготовления детали

Разработка технологического процесса состоит из комплекса взаимосвязанных работ, предусмотренных единой системой технической подготовки производства (ЕСТПП) и должна выполняться в полном соответствии с требованиями, при этом руководствуемся следующими принципами:

В первую очередь отбрасываются те поверхности, которые являются базовыми при дальнейшей обработке.

После этого выбрасываются поверхности с наибольшим припуском.

Поверхности, обработка которых связана с точностью и допусками относительно расположения поверхностей (соосность, перпендикулярность, параллельность и др.) обрабатывают при одной установке.

Совмещение черновой и чистовой обработки в одной операции и на одном станке не желательно.

При выборе установочных баз следует стремиться к соблюдению двух основных условий:

Совмещение технологических баз с конструкторскими и измерительными.

Постоянство баз, то есть выбор такой базы, ориентируясь на которую можно провести всю или почти всю обработку.

-

Номер

Наименование операции

005

010

015

020

025

030

035

040

045

050

055

060

065

070

075

080

Заготовительная

Транспортная

Автоматно-токарная

Точить торец выдерживая размер ø300Н11.

Точить внешний диаметр 300Н11 и внутренний диаметр 215N7, выдерживая размер 120.

точить канавку диметр 257Н9

точить фаску 2×45º.

Точить фаску выдерживая размер ø270h9 под углом 10º.

Отрезать заготовку выдерживая размер 120,5.

Автоматно-токарная

Точить торец выдерживая размер 120см.

точить канавку диметр 257Н9

точить фаску 2×45º.

Точить фаску выдерживая размер ø270h9 под углом 10º.

Вертикально-сверлильная

Сверлить 4 отверстия диаметром 10

Зенкеровать 4 фаски 1,6×45º.

Резьбонакатная

Вертикально-сверлильная

Сверлить 4 отверстия диаметром 10

Зенкеровать 4 фаски 1,6×45º.

Резьбонакатная

Транспортная

Термическая

Транспортная

Шлифовальная

Моечная

Контрольная

Труба 310-H22 ГОСТ 8560-78 сталь 40 Х ГОСТ 1050-88

H24, ±IT12/2

Неуказанные допуски формы и расположения поверхностей по ГОСТ 25069-81

Клеймить К на бирке.

Масса одного погонного метра круга

ø310-М :

:

M=0.245кг/м

Мз=0,245*0,05=0,01225кг.

1.4 Выбор оборудования, приспособления, режущего инструмента, мерительных приспособлений и инструмента

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимости изделия.

При заданном объема выпуска изделий необходимо принимать ту модель станка, которая обеспечивает наименьшие материальные трудовые затраты, а так же себестоимость обработки заготовки.

Техническая характеристика токарного станка Starchip 460

Управление SIEMENS8020

Макс.диаметр токарной обработки над станиной 460

Макс. длина детали 650

Стандартный диаметр токарной обр. над суппортом 230

Число оборотов шпинделя 35-3500

Мощность главного двигателя 1,7

Торец шпинделя ISO A2-6

Диаметр шпинделя 56

Конус шпинделя МК6

Диаметр гидр.патрона 203,2

Мощность осевых двигателей X/Z 1,4

Ускоренный ход X/Z 12\16

Точность позиционирования X/Z 0,012\0,015

Диаметр гидравлического токарного патрона 203,2

Число инструментов 12

Хвостовик 20х20х125

Смена инструмента 0,6

Ход пиноли 90

Диаметр пиноли 85

Конус пиноли МК3

Требуемая площадь 2935-1520

Вес станка 3800

Сверлильный станок, модель НС-12А

Наибольший диаметр сверления в мм 12

Рабочие размеры стола в мм 250×300

Наибольший ход шпинделя в мм 100

Вылет шпинделя в мм 175

Наименьшее и наибольшее расстояние от торца шпинделя

до стола в мм 20-420

Конус шпинделя Морзе №2

(укорочен-

ный)

Пределы чисел оборотов шпинделя в минуту 450-4500

Подача шпинделя ручная

Число скоростей шпинделя 5

Мощность главного электродвигателя в кВт 0,5/0,6

Габариты станка (длинна × ширина × высота) в мм 360×670×700

Вес станка в кг 100

Круглошлифовальный станок 3А164

Наибольшие размеры устанавливаемых изделий в мм:

Диаметр 400

Длина 2000

Наименьший и наибольший диаметр шлифования в мм 40-400

Наибольшая длинна шлифования в мм 1800

Наибольшее продольное перемещения стола в мм 1800

Наибольший угол поворота стола в градусах 2,4

Конус отверстия шпинделя передней и задней бабок Морзе№6

Ход пиноли задней бабки в мм 65

Наименьший и наибольший диаметр шлифовального

круга в мм 500-750

Диаметр отверстия шлифовального круга в мм 305

Ширина шлифовального круга 75

Наибольшая окружная скорость шлифовального круга в м/сек 35

Пределы чисел оборотов изделия в минуту 30-180

Пределы подач стола в м/мин 0,1-5

Пределы поперечных подач шлифовальной бабки на

один ход стола в мм 0,01-0,03

Мощность главного электродвигателя в кВт 14

Габариты станка (длинна × ширина × высота) в мм 6090×2550×1585

Вес станка в кг 10000

Выбор приспособления

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособление.

Приспособление – вспомогательное устройство, используемое для механической обработки, сборки и контроля заготовок.

Станочные приспособления применяют для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки, приспособления используются для сверлильных, фрезерных, расточных, токарных, шлифовальных станков.

Приспособления на станках обеспечивают:

повышение производительности труда при устранении разметки и сокращении времени на установку и закрепление заготовок;

повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей;

облегчение условий труда станочников;

расширение технологических возможностей оборудования;

повышение безопасности труда.

Для установки и закрепления детали “Ролик” при выполнении токарных работ выбираем трёхкулачковый патрон ГОСТ 24351 – 80. Трёхкулачковый патрон обеспечивает наилучшую ориентацию при зажиме детали вдоль его оси и наименьшее влияние относительной погрешности перемещения отдельных кулачков на точность зажима.

Выбор режущего инструмента

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его конструкции и размеров определяются методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо выбирать стандартный инструмент, но иногда целесообразно выбирать специальный, комбинированный инструмент позволяющий обрабатывать несколько поверхностей.

Для обработки стали рекомендуется применять инструмент, режущая часть которого изготовлена из титано–вольфрамовых твёрдых сплавов, быстрорежущих инструментальных сталей и другие. Для обработки чугуна, цветных металлов и неметаллических материалов используют инструмент из вольфрамовых твёрдых сплавов.

Если технологические особенности детали не ограничивают применение высоких скоростей резания, то следует применять высокопроизводительные конструкции режущего инструмента.

Для обработки детали “Ролик” принимаем следующие инструменты:

Резец проходной упорный отогнутый с углом в плане 90° ГОСТ 18870–73

Резец канавочный ГОСТ 18884-73

Резец отрезной ГОСТ 18884-73

зенкер ГОСТ 12489 – 71 D8,2,D8;D2,11

Сверло из быстрорежущей стали с цилиндрическим хвостовиком по ГОСТ 18885-73

Резец резьбовой ГОСТ 18885-73

Выбор измерительного инструмента

В процессе изготовления деталей производят измерение и контроль деталей с целью определения их соответствия указанным на чертеже требованиям. В серийном производстве наиболее часто применяют бесшкальные инструменты, которые не дают числового значения измеряемой величины и предназначены только для контроля отклонений размеров, формы и взаимного расположения поверхностей и частей детали.

При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но иногда целесообразно применять специальный контрольно – измерительный инструмент или контрольно – измерительное приспособление.

Метод контроля должен способствовать повышению производительности труда контролёра и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения себестоимости.

Точность измерений – качество измерений, отражающее близость их результатов к истинному значению измеряемой величины. Разнообразие размеров деталей изготавливаемых машин обусловливает применение различных средств и методов, с помощью которых производят измерения различных действительных размеров.

Под средством измерения понимают техническое средство, используемое при измерении и имеющее нормированные метрологические свойства. По характеру использования в производственном процессе все средства измерения могут быть разбиты на три основные группы: меры, измерительные приборы и инструменты и калибры.

Мерами называют тела или устройства, воспроизводящие либо единицу измерения, либо её кратное или дробное значение.

Измерительными приборами и инструментами называют устройства, с помощью которых измеряются размеры различных деталей. По назначению все измерительные приборы и инструменты могут быть разделены на две группы: универсальные и специальные. Универсальные измерительные приборы предназначены для измерения самых разнообразных деталей, специальные – только для измерения определённых деталей или их отдельных параметров.

В производстве не всегда нужно знать величину действительного размера. Иногда достаточно лишь убедиться в том, что действительный размер детали находится в пределах установленного допуска, то есть между наибольшим и наименьшим предельными размерами. В этом случае действительный размер детали сравнивают с предельно допустимым с помощью специальных контрольных инструментов – калибров.

Калибрами называют бесшкальные контрольные инструменты, которые предназначены для сравнения размеров, формы и взаимного расположения поверхностей детали с предписанными. Различают два типа калибров: нормальные и предельные.

Преимуществом калибров является экономичность и высокая производительность измерений при массовом и серийном производстве. Основные требования к калибрам – высокая точность изготовления, большая жёсткость при малой массе, износоустойчивость, коррозионная стойкость, стабильность рабочих размеров, удобство в работе.

Калибры для контроля гладких цилиндрических поверхностей разделены на две группы: пробки и скобы.

Пробки – калибры для контроля отверстий, имеют разнообразные конструктивные формы.

Скобы – калибры для контроля валов также имеют разнообразные конструктивные формы.

Контроль внутренней резьбы осуществляют резьбовыми калибрами-пробками. По конструкции калибры-пробки изготавливают двусторонними с проходным и непроходным размерами или односторонними.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Расчет припусков аналитически на две поверхности ø215N7, 120h12

Припуском называется слой металла, который нужно снять с обрабатываемой поверхности детали, для получения окончательного размера необходимого количества обрабатываемой поверхности.

Общий припуск- это слой материала снимаемый в течении всего процесса обработки данной поверхности, то есть от размера заготовки до размера готовой детали.

Операционный припуск- это слой металла снимаемый в процессе одной операции при обработки данной поверхности.

Расчет операционного припуска 120h12

Величину отклонения для проката определяют:

|

Последовательность обработки |

Элементы припуска |

Zmin в (мкм) |

Расчёт-ный размер в (мм) |

Допуск δ в (мм) |

Предельный размер в (мм) |

Припуски в (мкм) |

|||||

|

Д max |

Д min |

Zmax |

Zmin |

||||||||

|

Rz |

Ta |

ρa |

Ey |

||||||||

|

Заготовка H24 |

50 |

50 |

60 |

- |

- |

119,96 |

100 |

120,06 |

119,96 |

- |

- |

|

Точение последо-вательное h12 |

40 |

40 |

3,6 |

15 |

134 |

119,83 |

60 |

119,89 |

119,83 |

80 |

80 |

|

Точение последо-вательное H22 |

40 |

40 |

0,18 |

15 |

82,7 |

119,75 |

60 |

119,81 |

119,75 |

200 |

160 |

1.Заносим в таблицу последовательность обработки рассматриваемой поверхности от заготовки до готовой детали.

2.Заносим в таблицу значение погрешности установки, которое выбираем по таблицам справочников.

3.Рассчитываем значение пространственных отклонений:

ρ>а>= ∆>k>* L;

где ∆>k> – величина удельной деформации литых заготовок мкм/мм, принимается равным 0,5 мкм/мм;

L – общая длина заготовки;

ρ>а> = 0,5* 120 = 60 мкм;

ρ>a>>´> = ρ>a>* 0,06 = 60* 0,06 = 3,6 мкм;

ρ>a>>’´> = ρ>a>>’>* 0,05 = 3,6* 0,05 = 0,18 мкм

4.Определяем расчётные величины минимальных припусков Z>bmin> по всем технологическим переходам:

Z>bmin>> >=R>z>+T+ρ>o>·E>у>= 40+40+3.6·15= 134мкм;

Z>bmin>> >= R>z>+T+ρ>o>·E>у> = 40+40+0.18·15=82,7мкм;

5.Определяем расчётный размер:

120-0.25=119,75 мм;

119,75+82,7/ 1000 = 119,83 мм;

119,83+134/ 1000 = 119,96 мм;

6.Определяем максимальные предельные размеры, путём прибавления к расчётным размерам допусков:

119,75+60/1000=119,81 мм;

119,83+60/1000=119,89 мм;

119,96+60/1000=120,06 мм;

7. Определяем предельные припуски:

Z>0>>max>: (119,89-119,81)*1000=80 мкм;

(120,06-119,89)*1000=200мкм;

Z>0>>min>(119,83-119,75)*1000=80 мкм;

(119,96-119,83)*1000= 160 мкм;

8. Проверяем правильность расчётов:

Z>0>>max> - Z>0>>min> = δ>заг> - δ>дет>

280-240= 100-60

40 =40

Расчет операционного припуска ø215N7

|

Последовательность обработки |

Элементы припуска |

2Zmin в (мкм) |

Расчётный размер в (мм) |

Допуск δ в (мм) |

Предельный размер в (мм) |

Припуски в (мкм) |

|||||

|

Rz |

Ta |

ρa |

Ey |

Д max |

Д min |

Zmax |

Zmin |

||||

|

Заготовка H12 |

60 |

60 |

50 |

- |

- |

215,496 |

100 |

215,496 |

215,396 |

- |

- |

|

Точение черновое H9 |

10 |

20 |

3 |

25 |

2*170 |

215,156 |

50 |

215,156 |

215,106 |

340 |

290 |

|

Точение чистовое H7 |

3 |

6 |

0,15 |

12,5 |

2*55,18 |

215,046 |

10 |

215,046 |

215,036 |

110 |

70 |

1. Заносим в таблицу последовательность обработки рассматриваемой поверхности от заготовки до готовой детали.

2. Заносим в таблицу значения погрешности установки

E>y> = 100 мкм; E>y> = 6 мкм, которые выбираем по таблицам справочников.

3. Рассчитываем значение пространственных отклонений:

ρ>а>= ∆>k>* L; где

∆>k> – величина удельной деформации литых заготовок мкм/мм, принимается равным 0,5 мкм/мм;

L – общая длина заготовки;

ρ>а> = 0,5* 100 = 50 мкм;

ρ>a>>´> = ρ>a>* 0,06 = 50* 0,06 = 3мкм;

ρ>a>>’´> = ρ>a>>’>* 0,05 = 3* 0,05 = 0.15 мкм

ε>у =>0,25*100=25

ε>у =>0,25*50=12,5

4. Определяем расчётные величины минимальных припусков 2Z>bmin> по всем технологическим переходам:

2Z>bmin >=

2* (T>ai-1>+

R>zi-1>+

)

)

2Z>´bmin >=

2* (60+ 60+

=

2* 170 мкм;

=

2* 170 мкм;

2Z>´´bmin>

= 2* (10+ 20+

)

= 2* 558,87 мкм.

)

= 2* 558,87 мкм.

5. Определяем расчётный размер:

215+0,046= 215,046 мм

6. Определяем максимальные предельные размеры, путём прибавления к расчётным размерам допусков:

215,046+2*55,18/1000 = 215,156мм;

215,156+2*170/1000=215,496мм;

Д>min>=Д>max>-δ

Д>min>=215,496-0,1=215,396

Д>min>=215,156-0,05=215,106

Д>min>=215,046-0,01=215,036

7. Определяем предельные припуски:

Z>max>>=>Д>max>> >>ί>>-1 >–Д>max>> >>ί>

Z>0>>max>: (215,046-215,156)*1000 = 110мкм;

(215,156-215,496)*1000 = 340 мкм;

Z>0>>min>: (215,106-215,036)*1000 = 70 мкм;

(215,396-215,106)*1000 = 290 мкм;

8. Проверяем правильность расчётов:

Z>0>>max> - Z>0>>min> = δ>з>- δ>д>

450-360=100-10

90 = 90

2.2 Расчет режимов резания на две операции, на остальные операции - табличные значения

Автоматно-токарная по формулам

015 точить торец выдерживая размер ø300Н11

Инструмент – резец токарный проходной упорный правый с пластиной из твердого сплава Т15К6 по ГОСТ18879 – 73

t=1мм, S=0,035мм/об, n=1000мин-1

C>V>=420, T=40мин, х=0,15, у=0,20, m=0,20

K>V>=K>MV>K>И>>V>K>П>>V>=1*1,2*1,09=1,316

V>т>= С>v>×K>v>/(Tm tx Sy)

V>т>= =313,54

м/мин

=313,54

м/мин

P>z,y,x>=10×C>p>×tx×sy×Vn×K>р>

K>р>= K>мр>×K>φ>>р>×K>γ>>р> ×K>r>>р>

Принимаем по паспорту станка n=300об/мин

Определяем минутную подачу

Определяем действительную подачу на зуб

Определяем силу резания

P>z>:C>p>=200, x=1, y=0,75, n= 0

K>р>= 0,62×1,8×1,0 ×1,04×1,04=1,20

P>z> =10×200×1×0,8×1×1,2=518 Н

Определяем крутящий момент

Определяем мощность резания

Обработка возможна

Определяем основное время

Точить Ø300 и отверстие Ø215+0,021 мм на 1 проход одновременно.

Подача S=Sm= 0,6

t = 1мм

Т =Tтабл= 125 мин

Скорость резания:

V=Vтабл*К1*К2*К3=120*0,6*1,25*1,35=121,5м/мин

К1=0,6

К2=1,25

К3=1,35

Принимаем по паспорту станка nд = 400

N – мощность резания.

Pz = Pz табл*К1*К2=135*1,15*1,1=170,775

Pz = Pz табл*К1*К2=135*1,15*1,1=170,775

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y1 – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y1 = 2 – 3 мм,

l = D/2 =

Точить канавку Ø 257 мм.

Подача S=Sm= 0,6

t = 3мм

Т =Tтабл= 100 мин

Скорость резания:

V=Vтабл*К1*К2*К3=137*0,6*1,25*1,35=37,46м/мин

К1=0,6

К2=1,25

К3=1,35

Принимаем по паспорту станка nд = 500

N – мощность резания.

Pz = Pz табл=135

Pz = Pz табл=135

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y1 – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y1 = 2 – 3 мм,

l = D/2 =

Точить фаску 2×45°.

Глубина резания: t=0,5 мм

Подача: S=Sm=31 мм/об

Скорость резания: V=Vm=31 м/мин

Частота вращения: n=1000*V/π*D=1000*31/π*215=2122,6 об/мин

принимаем n=2250 об/мин

Мощность резания: Nр=Nm=2,8 кВт

Основное время: То=L/n*Sm*i=215/2250*0,12*1=0,01 мин

Точить фаску 10 о

Подача S=Sm= 0,6

t = 0,4мм

Т =T>табл>= 160 мин

Скорость резания:

V=V>табл>*К>1>*К>2>*К>3>=42*0,6*1,25*1,35=42,5м/мин

К>1>=0,6

К>2>=1,25

К>3>=1,35

Принимаем по паспорту станка n>д

>= 400

N – мощность резания.

P>z> =

P>z>>

табл>*К>1>*К>2>=100*1,3*1,2=156

P>z> =

P>z>>

табл>*К>1>*К>2>=100*1,3*1,2=156

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y>1> – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 =

Отрезать заготовку, выдерживая размер ø300Н11

t=0,8мм

Принимаем по паспорту станка S=0,24мм/об

Определяем число оборотов

Принимаем по паспорту станка

Определяем мощность резания

Обработка возможна

Определяем основное время

020 Автоматно-токарная

Точить торец выдерживая размер ø300Н11

Инструмент – резец токарный проходной упорный правый с пластиной из твердого сплава Т15К6 по ГОСТ18879 – 73

t=1мм, S=0,035мм/об, n=1000мин-1

C>V>=420, T=40мин, х=0,15, у=0,20, m=0,20

K>V>=K>MV>K>И>>V>K>П>>V>=1*1,2*1,09=1,316

V>т>= С>v>×K>v>/(Tm tx Sy)

V>т>= =313,54

м/мин

=313,54

м/мин

P>z,y,x>=10×C>p>×tx×sy×Vn×K>р>

K>р>= K>мр>×K>φ>>р>×K>γ>>р> ×K>r>>р>

Принимаем по паспорту станка n=300об/мин

Определяем минутную подачу

Определяем действительную подачу на зуб

Определяем силу резания

P>z>:C>p>=200, x=1, y=0,75, n= 0

K>р>= 0,62×1,8×1,0 ×1,04×1,04=1,20

P>z> =10×200×1×0,8×1×1,2=518 Н

Определяем крутящий момент

Определяем мощность резания

Обработка возможна

Определяем основное время

Точить Ø300 и отверстие Ø215+0,021 мм на 1 проход одновременно.

Подача S=S>m>=

0,6

t = 1мм

Т =T>табл>= 125 мин

Скорость резания:

V=V>табл>*К>1>*К>2>*К>3>=120*0,6*1,25*1,35=121,5м/мин

К>1>=0,6

К>2>=1,25

К>3>=1,35

Принимаем по паспорту станка n>д

>= 400

N – мощность резания.

P>z> =

P>z>>

табл>*К>1>*К>2>=135*1,15*1,1=170,775

P>z> =

P>z>>

табл>*К>1>*К>2>=135*1,15*1,1=170,775

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y>1> – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 =

Точить канавку Ø 257 мм.

Подача S=S>m>=

0,6

t = 3мм

Т =T>табл>= 100 мин

Скорость резания:

V=V>табл>*К>1>*К>2>*К>3>=137*0,6*1,25*1,35=37,46м/мин

К>1>=0,6

К>2>=1,25

К>3>=1,35

Принимаем по паспорту станка n>д

>= 500

N – мощность резания.

P>z> =

P>z>>

табл>=135

P>z> =

P>z>>

табл>=135

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y>1> – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 =

Точить фаску 2×45°.

Глубина резания: t=0,5 мм

Подача: S=S>m>=31 мм/>об>

Скорость резания: V=V>m>=31м/>мин>

Частота вращения: n=1000*V/π*D=1000*31/π*215=2122,6 об/>мин>

принимаем n=2250 об/>мин>

Мощность резания: N>р>=N>m>=2,8 квт

Основное время: Т>о>=L/n*S>m>*i=215/2250*0,12*1=0,01 мин

Точить фаску 10 о

Подача S=S>m>=

0,6

t = 0,4мм

Т =T>табл>= 160 мин

Скорость резания:

V=V>табл>*К>1>*К>2>*К>3>=42*0,6*1,25*1,35=42,5м/мин

К>1>=0,6

К>2>=1,25

К>3>=1,35

Принимаем по паспорту станка n>д

>= 400

N – мощность резания.

P>z> =

P>z>>

табл>*К>1>*К>2>=100*1,3*1,2=156

P>z> =

P>z>>

табл>*К>1>*К>2>=100*1,3*1,2=156

,

где

,

где

y – величина перехода инструмента;

l – длина точения;

y>1> – длина перебега;

n – частота вращения шпинделя;

S – минутная подача;

i – количество переходов;

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 =

025 Вертикально-сверлильная по формулам

Сверлить 1 отверстие D=10м.

Определим глубину резанья

t=0,5*D=0,5*10=0,5 мм.

Назначаем подачу

S=S>табл>=0,25 мм/об [1.стр.277табл.25]

Определяем период стойкости резца

Т=45 мин [1.стр.279табл.30]

Определим скорость резанья

,

,

К>v>> >= K>м>>v>*К>nv>*K>uv>*K>т>>u> ,

К>v>> >=1,48*0,8*1*1 =1,18 [1.стр.278табл.28]

С>v> = 7,01

y = 0,70

q = 0,42

m = 0,20

м/мин

м/мин

Определим частоту вращения шпинделя

об/мин

об/мин

Принимаем по паспорту станка n>д>=800об/мин [4]

Определяем действительную скорость резания

об/мин

об/мин

Определим мощность, затрачиваемую на резания

,

,

C>p>=68, y=0,7, x=0 [1.стр.273табл.22]

Определим основное технологическое время

,

,

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 = 10/2=5 мм

n = 180об/мин

S = 0,25мм/об

мин

мин

030 Вертикально-сверлильная(Зенковка)

1. Глубина резания: t=0,5 мм

2. Подача: S=S>m>=0,12 мм/>об>

3. Скорость резания: V=V>m>=31м/>мин>

4. Частота вращения: n=1000*V/π*D=1000*31/π*10=987,2 об/>мин>

принимаем n=1000 об/>мин>

5. Мощность резания: N>р>=N>m>=2,8 квт

6. Основное время: Т>о>=L/n*S>m>*i=10/1000*0,12*1=0,2 мин

035Вертикально-сверлильная (Резьбонарезная)

Глубина резания: t=0,5 мм

Подача: равна шагу резьбы, т.е. S=0,12 мм/>об>

Скорость резания: V=V>m>=35 м/>мин>

Частота вращения: n=1000*V/π*D=1000*35,8/π*10=1124 об/>мин>

принимаем n=1000 об/>мин>

Мощность резания: N>р>=N>m>=2,8 квт

Основное время: Т>о>=L/n*S+ L/n>о>*S,

где n>о>=Р*n=0,5*1000=500 об/>мин>

L=ℓ>о>+ℓ>n>+ℓ>вр>=20+2+1=23

где ℓ>вр>=ℓ>n>-1*2Р=2-1*2*0,5=1

Т>о>=239/1000*0,5+23/500*0,12=0,064+0,12=0,184 мин

040 Вертикально-сверлильная

Сверлить 1 отверстие D=10м.

Определим глубину резанья

t=0,5*D=0,5*10=0,5 мм.

Назначаем подачу

S=S>табл>=0,25 мм/об [1.стр.277табл.25]

Определяем период стойкости резца

Т=45 мин [1.стр.279табл.30]

Определим скорость резанья

,

,

К>v>> >= K>м>>v>*К>nv>*K>uv>*K>т>>u> ,

К>v>=1,48*0,8*1*1=1,18 [1.стр.278табл.28]

С>v> = 7,01

y = 0,70

q = 0,42

m = 0,20

м/мин

м/мин

Определим частоту вращения шпинделя

об/мин

об/мин

Принимаем по паспорту станка n>д>=800об/мин [4]

Определяем действительную скорость резания

об/мин

об/мин

Определим мощность, затрачиваемую на резания

,

,

C>p>=68, y=0,7, x=0 [1.стр.273табл.22]

Определим основное технологическое время

,

,

y = 2 – 3 мм,

y>1> = 2 – 3 мм,

l = D/2 = 10/2=5 мм

n = 180об/мин

S = 0,25мм/об

мин

мин

045 Вертикально-сверлильная(Зенковка)

1. Глубина резания: t=0,5 мм

2. Подача: S=S>m>=0,12 мм/>об>

3. Скорость резания: V=V>m>=31м/>мин>

4. Частота вращения: n=1000*V/π*D=1000*31/π*10=987,2 об/>мин>

принимаем n=1000 об/>мин>

5. Мощность резания: N>р>=N>m>=2,8 квт

6. Основное время: Т>о>=L/n*S>m>*i=10/1000*0,12*1=0,2 мин

050 Вертикально-сверлильная (Резьбонарезная)

Глубина резания: t=0,5 мм

Подача: равна шагу резьбы, т.е. S=0,12 мм/>об>

Скорость резания: V=V>m>=35м/>мин>

Частота вращения: n=1000*V/π*D=1000*35,8/π*10=1124 об/>мин>

принимаем n=1000 об/>мин>

Мощность резания: N>р>=N>m>=2,8 квт

Основное время: Т>о>=L/n*S+ L/n>о>*S,

где n>о>=Р*n=0,5*1000=500 об/>мин>

L=ℓ>о>+ℓ>n>+ℓ>вр>=20+2+1=23

где ℓ>вр>=ℓ>n>-1*2Р=2-1*2*0,5=1

Т>о>=239/1000*0,5+23/500*0,12=0,064+0,12=0,184 мин

070 Шлифовальная

Шлифовать Ø52>-0,019>мм.

Подача S>т> = 0,5

V>к> = 30

V>з> = 25

t = 0,01 мм.

Частота вращения круга

Принимаем по паспорту станка n>д>

= 183

Мощность резания

N>р>=N>m>=1,1 квт

Основное время: Т>о>=L/n*S>m>=120/183*0,5=0,32 мин

2.3 Техническое нормирование всех операций

Технические нормы времени устанавливаются для каждой операции в соответствии с запроектированным технологическим процессом с учётом определённых организационных условий.

Техническая норма времени характеризует время, необходимое для выполнения определённой работы в условиях данного производства с учётом передового опыта и современных достижений техники, технологии и организации производства. Вместе с тем техническая норма является переменной во времени величиной, так как по мере совершенствования технологического процесса её следует проверять и пересматривать, отображая тем самым улучшение организации труда, внедрение новой техники и накопление опыта работниками завода в соответствии с их культурным и техническим ростом. Технические нормы времени являются исходными расчётными величинами для определения производственной мощности рабочего места, участка, цеха, а также для составления предварительной калькуляции себестоимости обработки

Время работы состоит из подготовительно-заключительного времени, оперативного и времени обслуживания рабочего места.

Время перерывов в работе включает перерывы на отдых (если он предусмотрен условиями работы) и естественные надобности.

Подготовительно-заключительное время – это время, затрачиваемое рабочим на ознакомление с работой, подготовку к работе (наладка станка, приспособлений, инструментов для изготовления партии деталей), а также на выполнение действий, связанных с окончанием данной работы (съём со станка и возврат приспособлений и инструментов, сдача обработанных заготовок).

Оперативное время – время, непосредственно затрачиваемое на выполнение данной операции. Оно повторяется с каждой обрабатываемой заготовкой или периодически – с каждой группой из нескольких одновременно обрабатываемых заготовок. Оперативное время – это сумма основного и вспомогательного времени.

Технологическое (основное) время – это время, затрачиваемое непосредственно на обработку заготовки, то есть на изменение её формы, размеров и состояния.

Вспомогательное время – это время, затрачиваемое на различные вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, пуск станка, его останов, измерение, изменение режимов резания).

Время обслуживания рабочего времени – это время, затрачиваемое рабочим на уход за своим рабочим местом на протяжении всего времени выполнения данной операции. Оно складывается из времени организационного обслуживания (осмотр, смазывание, очистка станка) и времени технического обслуживания (подналадка станка, смена, заточка и подналадка режущего инструмента).

Штучное время рассчитывается по формуле:

где

основное

или машинное время;

основное

или машинное время;

вспомогательное

время;

вспомогательное

время;

время

обслуживания рабочего места;

время

обслуживания рабочего места;

время

на отдых и личные надобности.

время

на отдых и личные надобности.

В серийном типе производства, когда детали передаются партиями, рассчитывается штучно-калькуляционное время:

где

штучное

время;

штучное

время;

подготовительно-заключительное

время;

подготовительно-заключительное

время;

количество

деталей в партии.

количество

деталей в партии.

015 Нормирование автоматно-токарная операции

020 Нормирование автоматно-токарная операции

025 Нормирование вертикально-сверлильной операции

030 Нормирование вертикально-сверлильной операции

035 Нормирование вертикально-сверлильной операции

040 Нормирование вертикально-сверлильной операции

045Нормирование вертикально-сверлильной операции

050 Нормирование вертикально-сверлильной операции

070 Нормирование кругло-шлифовальной операции

2.4 Описание и расчет режущего инструмента для обработки торцевой поверхности под углом 10º

Все виды режущего инструмента состоят из двух основных частей: Рабочей части, содержавшей лезвие

Крепежной части, предназначенной для установки и крепления режущего инструмента в технологическом оборудование или приспособлении. Различного вида хвостовики, посадочные отверстия, державки.

Резцы имеют следующие углы, которые определяются согласно ГОСТ 25762-83.

Главный задний угол α - угол в главной секущейся плоскости, между задней поверхностью лезвия и плоскость резания.

Главный передний угол γ - угол в главной секущейся плоскости, между передней поверхностью лезвия и основной плоскостью.

Угол наклона кромки λ – угол в плоскости резанья между режущей кромкой и основной плоскостью.

Угол в плане φ – угол в основной плоскости между плоскостью резанья и рабочей части.

Главный угол заострения ε – угол в главной секущейся плоскости между передней и задней поверхностью резца.

Для обработки данной поверхности выбираем проходной отогнутый резец, с пластинами из быстрорежущей стали ГОСТ 18868 - 73

Расчёт проходного отогнутого резца

2.5 Описание и расчет измерительного инструмента для контроля расположения 4 отв. ø10

Повышение качества продукции машиностроения во многом зависит от правильной организации технологического контроля и применения прогрессивных методов контроля. Рост объемов выпуска однородной продукции требует обеспечения однородности основных параметров в каждом изделии и сохранения необходимого уровня качества выпускаемой продукции в процессе производства.

Комплексный калибр для контроля расположения 4 отв. ø10 на расстоянии 230

1. ПРп = Дmin + До + Нк/2 (5 стр. 123)

Дmin=10 мм До=20 мкм Мк=10 (5 стр.124)

ПРп=10+0,02+0,01=10,03 мм

2. ПРп=Дmin-yп

Дmin=10 yв=0 мм (5 стр.124)

ПРп=10-0=10 мм

Дmax=10+0,12=10,12