Разработка технологии производства уголка из НЛЗ стали 20

Федеральное агенство по образованию

ГОУ ВПО «Уральский государственный технологический университет – УПИ»

Нижнетагильский технологический институт (филиал) УГТУ-УПИ

Курсовая работа

по курсу «Технологические линии металлургического производства»

Вариант № 21.

Разработка технологии производства уголка №14 из НЛЗ стали 20

Нижний Тагил

2007

Содержание

Введение

1.Технологическая схема производства

2. Исходная заготовка сортового стана

3. Нагрев заготовки

4. Выбор стана

5. Агрегаты и механизм стана

5.1. Агрегаты и механизмы линии стана

5.2. Агрегаты и механизмы поточных технологических линий цеха

6. Охлаждение проката

7. Отделка проката

Биография

Введение

Производство металла имеет большое значение для развития промышленности и благополучия экономики страны. От развития черной металлургии в значительной степени зависит обеспечение металлом машиностроения, строительства, транспорта, сельского хозяйства и других отраслей.

Основные цехи современного металлургического завода с полным металлургическим циклом — доменный, сталеплавильный и прокатный.

Через прокатные цехи проходит почти вся сталь, выплавляемая в сталеплавильных цехах, и только небольшое ее количество — через литейные и кузнечные цехи. Технологический процесс получения готового проката осуществляется в прокатных станах (комплекс машин и агрегатов, предназначенный для осуществления пластической деформации металла в валках для получения изделий широкого ассортимента) и является завершающей стадией металлургического производства.

Наряду с увеличением производства проката существует проблема повышения эффективности прокатного производства и качества готового проката. Одним из основных путей решения этой проблемы является внедрение новых технологий.

Технический прогресс в черной металлургии обеспечивается путем дальнейшей концентрации производства, увеличения единичной мощности агрегатов, интенсификации технологических процессов, внедрения новых процессов и оборудования, механизации и автоматизации производства.

1. Технологическая схема производства проката

Технологический процесс производства того или иного вида готового проката включает в себя все необходимые последовательные операции обработки металла. Способ производства исходного металла и последовательность технологических операций определяют технологическую схему производства проката.

При прокате уголка из стали 20 наиболее приемлема схема НЛЗ - готовый прокат, она позволяет объединить процесс непрерывного литья заготовок и их прокатку в едином литейно-прокатном комплексе агрегатов, обеспечивая сочетание поточности сталеплавильного и прокатного производства, значительно повышая их эффективность. Объединение процессов непрерывного литья заготовок с последующей их прокаткой в едином линейно-прокатном комплексе агрегатов позволяет улучшить общие технико-экономические показатели производства проката.

Использование непрерывнолитой заготовки в прокатных цехах при производстве готового проката позволяет исключать дорогостоящие обжимные и заготовочные станы из технологического процесса производства проката и сокращает цикл металлургического производства, исключая такие технологические операции, как нагрев, транспортировку и складирование металла.

-

МНЛЗ

↓

-

Резка на части и зачистка на МОЗ

↓

-

Подогрев НЛЗ

↓

-

Прокатка на стане

↓

-

Охлаждение проката

↓

-

Отделка и сдача готового проката

Рис. 1. Технологическая схема производства сортового проката.

2. Исходный заготовка сортового стана

В моем случае используется непрерывнолитая заготовка из стали 20.

Непрерывнолитые заготовки для крупносортного стана получают путем разливки стали на машинах непрерывного литья заготовок (МНЛЗ). Их отливают квадратного или близкого к квадратному сечению с размерами 300×300, 350×350, 310×380 мм и др. Литые сортовые заготовки имеют более качественную макроструктуру по сечению. У них наблюдается более мелкая кристаллическая структура, мелкодисперсное и равномерное распределение структурных составляющих, меньшее развитие зональной и дендритной ликвации элементов, чем в обычных крупных промышленных слитках. Содержание газов (кислорода и водорода) и неметаллических включений (кремнезема и глинозема) по сечению (в периферийных; и центральных зонах) в литых заготовках практически одинаково, но существенно меньше, чем в слитках.

Сечение, размеры и масса заготовок определяется в зависимости от конкретных условий прокатки на стане, исходя из достижения максимальной производительности при производстве заданного сортамента профилей. Чем больше размеры и масса используемой заготовки, тем выше производительность сортового стана и меньше удельные потери металла в обрезь при раскрое готовой продукции. Поэтому на современных сортовых станах имеет место тенденция к увеличению размеров и массы используемых заготовок и прокатки полос возможно большей длины. Однако при увеличении длины прокатываемых полос возрастает разность температур металла на переднем и заднем концах раската. При этом в соответствии с изменением сопротивления металла деформации изменяются и размеры готового профиля, которые должны находиться в пределах допусков, установленных стандартом. Чем меньше длина полосы, тем точнее можно прокатать профиль. Разность температур металла по длине раската существенно зависит от скорости прокатки и типа стана.

При определении размеров заготовок учитывается также ширина нагревательных печей, производительность их при использовании данной заготовки, особенность калибровки профилей, обжимная способность рабочих клетей, расстояния между ними, длина холодильника, раскрой готового проката и ряд других технологических и конструктивных особенностей сортового стана. Для получения сортовых профилей необходимого качества из литых заготовок размеры их поперечных сечений должны быть такими, чтобы при прокатке общая вытяжка по площади профиля и его элементам для углеродистой стали была не меньше 4÷6.

Размеры и масса сортовых заготовок должны находиться в пределах допускаемых отклонений, установленных ГОСТ или ТУ.

Заготовки, получаемые на МНЛЗ, подвергаются раскрою газовой резкой на заданные длины, зачистке на МОЗ, с последующей транспортировкой непосредственно к методическим печам (горячий всад).

Благодаря зачистке НЛЗ на МОЗ появилась возможность передачи горячих слябов на подогрев в методические печи перед прокаткой на крупносортном стане, минуя их охлаждение и отделку на адъюстаже. Последнее существенно повышает пропускную способность печей, уменьшает расход газа и затраты на нагрев и сокращает цикл прокатки.

На каждую заготовку в горячем состоянии наносят клеймо, содержащее номер плавки, марку стали и другие данные.

Качество заготовок, поступающих в прокатку на сортовые станы, оказывает решающее влияние на качество готового сортового проката, выход годного и технико-экономические показатели работы сортового стана. Чем выше предъявляются требования к качеству готового сортового проката, тем лучшего качества необходима исходная заготовка для его производства. Точность геометрической формы поперечного сечения, размеров и массы заготовки влияют на точность выполнения размеров готового профиля, ритм прокатки, пропускную способность правильно-режущих агрегатов, величину обрези при раскрое проката. Стабильность технологического процесса на сортовом стане во многом определяется постоянством размеров, массы и качеством используемой заготовки. Требования, предъявляемые к параметрам качества заготовки, установлены ОСТ 14-13-75, ГОСТ 4693- 77 и др. или ТУ.

В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к удалению дефектов. Заготовки считаются пригодными для дальнейшей прокатки на сортовых станах, если по химическому составу, механическим свойствам, структуре металла, а также размерам, форме и качеству поверхности они соответствуют ГОСТам и ТУ.

3. Нагрев заготовки

Нагрев слитков и заготовок перед прокаткой имеет целью улучшение исходной структуры, уменьшение сопротивления деформации и повышение технологической пластичности металла. Прокатка хорошо нагретой заготовки обеспечивает пониженный расход энергии, позволяет применять повышенные обжатия за проход, сокращает аварийные поломки оборудования стана, способствует получению проката высокого качества.

Основные требования к качеству нагрева металла сводятся к тому, чтобы нагрев был произведен до максимально допустимой температуры без перегрева или пережога, должен быть обеспечен равномерный прогрев с минимально допустимым перепадом по сечению и длине слитка или заготовки.

Режим нагрева слитков или заготовок перед прокаткой характеризуется температурой нагрева; скоростью нагрева; числом ступеней (периодов, зон) нагрева; продолжительностью (временем) нагрева.

Для нагрева металла перед прокаткой я выбрал печь с шагающим подом с отоплением сводовыми плоскопламенными горелками, обеспечивающие ускоренный малоокислительный и равномерный нагрев заготовок производительностью 150-200 т/ч. При нагреве в печах с шагающими балками обеспечивается омывание металла газами со всех сторон, что способствует сокращению времени и более равномерному нагреву.

Печи с шагающим подом относят к печам непрерывного действия, в которых нагреваемые слитки или заготовки передвигают по направляющим пода печи от места загрузки к окну выдачи из печи с помощью шагающих подовых балок. Металл вначале поступает в зону наиболее низких температур и, продвигаясь навстречу продуктам горения, температура которых все время повышается, постепенно, методически нагревается. Тепловой режим методических печей является постоянным во времени (стационарным) в данной части печи, но переменным по длине (от зоны к зоне) в зависимости от количества и назначения зон. С точки зрения теплового режима, методические печи являются наиболее приемлемыми для нагрева слитков, так как способствуют равномерному нагреву по сечению слитка, что необходимо для снижения величины термических напряжений в металле.

Температура нагрева и обработки металла зависит от ряда факторов, главным из которых является химический состав стали. При горячей прокатке повышение температуры нагрева стали до определенных значений, как правило, благоприятно влияет на процесс формоизменения. Верхний предел, или допустимая температура нагрева, лимитируется протеканием собирательной рекристаллизации, явлениями перегрева и пережога и другими факторами; для углеродистых и низколегированных сталей его обычно принимают на 100–1500 С ниже линии солидуса по диаграмме состояния железо-углерод. Нижний предел температуры нагрева определяют, исходя из допустимой температуры конца обработки давлением и ее влияния на сопротивление деформации и усилие прокатки; учитывается также выделение и коагуляция фаз, структура и механические свойства металла. Для стали 20 температура нагрева заготовки 1200-1250°С.

При определении скорости нагрева рассматривается процесс, состоящий из внешнего и внутреннего теплообменов. При нагреве внешний теплообмен характеризуется количеством тепла, которое подводится к металлу в нагревательной печи в единицу времени; он зависит от теплового режима и тепловой нагрузки печи. Внутренний теплообмен характеризуется скоростью распространения тепла в металле слитка или заготовки; он определяется физическими свойствами металла и прежде всего его теплопроводностью.

Внутренние напряжения в нагреваемом металле находятся в прямой зависимости от скорости нагрева, т.е. скорости изменения температуры метала во времени. Обычно скорость нагрева определяют по изменению температуры, поверхности металла. Скорость нагрева зависит от химического состава металла, размеров и массы слитка, температуры метала при посадке в печь, а также предварительной обработки (удаления поверхностных дефектов как мест концентрации напряжений, термической обработки для снятия остаточных напряжений и т.д.).

Современные нагревательные устройства с автоматическим регулированием количества тепла, подводимого в рабочее пространство печи в единицу времени, позволяют получить широкий диапазон изменения тепловой нагрузки печи и обеспечивают возможность иметь самые разнообразные технологические режимы нагрева.

Опытные данные показывают, что чем больше скорость нагрева, тем больше перепад температуры между поверхностными и центральными слоями металла и тем значительнее возникающие температурные напряжения. Следовательно, чтобы не допустить возникновения больших температурных напряжений в области низкой теплопроводности стали (до 600- 800 °С), совпадающей с пониженной пластичностью металла при указанных температурах, в начальный период нагрев нужно вести замедленно.

При нагреве заготовок применяют различные графики изменения температуры металла во времени - одноступенчатый, двухступенчатый и трехступенчатый. Графики эти строятся в координатах температура - время.

Нагрев в методических печах средних по размеру заготовок, а также при горячем всаде применяется двухступенчатый режим нагрева, который состоит из периода замедленного нагрева (I ступень), в течение которого центральные слои металла обычно достигают или близки температуре 500- 600 "С, и период форсированного нагрева (II ступень) для достижения заданной температуры металла.

4. Выбор стана

Современные участки для производства крупного сорта широкого сортамента содержат крупносортные станы непрерывно-последовательного либо полунепрерывного типа. На станах первого типа черновые и промежуточные клети компонуются в непрерывные группы по четыре-шесть клетей в каждой, а клети для окончательного формирования профиля и чистовые устанавливаются последовательно с прокаткой на выпуск.

Станы второго типа — полунепрерывные — оборудуются одной дуо-реверсивной клетью (вместо нескольких черновых клетей дуо с последовательным расположением), а остальные клети стана компонуются в одну-три непрерывные группы по две-шесть клетей в каждой.

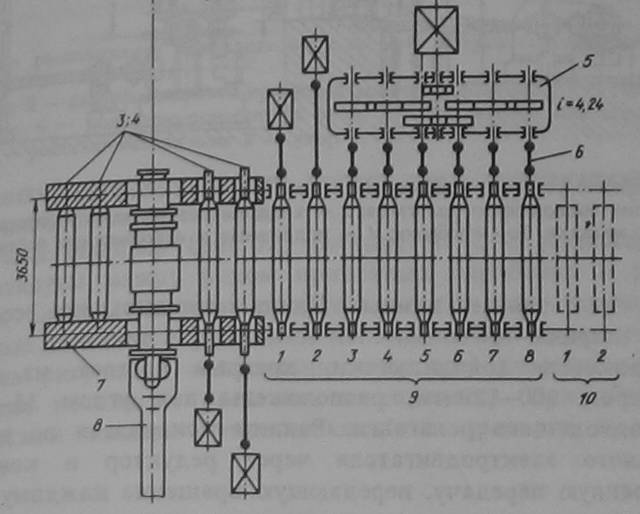

Я выбрал стан полунепрерывного типа (Рис. 2). На этом типе стана процесс прокатки более автоматизирован, скорость прокатки и качество проката выше, чем на линейных и последовательных станах.

Стан предназначен для прокатки нормальных и широкополочных двутавров с параллельными полками высотой 200-350 мм и шириной полок 100-160 мм, колонных двутавров 100×100 -160×160 мм, балок двутавровых высотой 180— 360 мм и шириной полок 90-145 мм, швеллеров 180-300 мм, угловой стали равнополочной 100×100 - 200×200 мм и неравнобокой эквивалентного сечения, фасонных профилей отраслевого назначения (асимметричных двутавров, заготовок для зетовых шпунтовых свай, профилей шахтной крепи). Выпуск проката предусматривается в прутках длиной от 4 до 24 м, упакованных в пачки массой 5, 10 и 15 т.

Исходная заготовка для стана — блюмы сечением 300x300, 350x350 и 310x380 мм, длиной 4-6 м, массой до 5,2 т. Предусматривается возможность прокатки блюмов массой до 11 т. Параметры исходной заготовки приняты из условия максимально возможного заполнения холодильника по длине (для обеспечения максимальной пропускной способности) с получением при этом минимальных отходов и немерных длин при холодной резке раскатов за холодильником. Масса заготовки соответствует одно-двукратной длине раската на холодильнике. Для нагрева заготовок предусмотрена установка двух печей с шагающими балками производительностью 120-210 т/ч каждая при нагреве заготовок длиной 4-6 м в два ряда.

Стан состоит из 15 рабочих клетей, установленных последовательно в одну линию: одна обжимная дуо-реверсивная клеть 950, двухклетевая черновая группа нереверсивных клетей дуо 800, промежуточная и чистовая шестиклетевые непрерывные группы сменных универсальных (У) и двухвалковых горизонтальных (Г) или вертикальных (В) клетей.

При прокатке угловой стали промежуточной группы устанавливаются по схеме Г-В-Г-Г-В-Г, а чистовой группы - по схеме Г-В-Г-Г-Г-Г. Для обеспечения указанных схем прокатки пятая и восьмая клети в промежуточной группе и одиннадцатая и четырнадцатая клети в чистовой устанавливаются с комбинированным (горизонтальным и вертикальным) приводом валков (К), что позволяет заваливать в станину клети кассету с горизонтальными либо вертикальными валками.

Характерной особенностью технологической схемы крупносортно-балочного стана является организация охлаждения и правки фасонных профилей средних размеров (до 360 мм) в длинных полосах и их порезки на мерные длины в холодном состоянии в несколько ниток с использованием ножниц вместо пил горячей резки. Такая технологическая схема обеспечивает сокращение отхода металла в обрезь, улучшение качества готовой продукции, повышение пропускной способности оборудования участка отделки и значительное улучшение санитарно-гигиенических условий труда в цехе. Все операции отделки проката включены в поток стана, выдача готовой продукции предусмотрена на два самостоятельных склада.

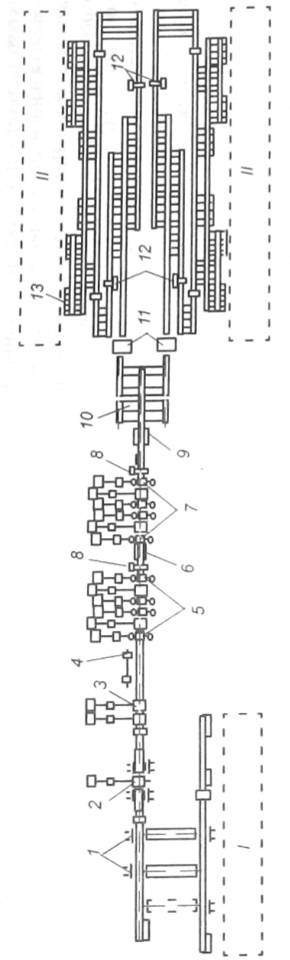

Рис.

2. Схема компоновки оборудования

полунепрерывного крупносортного стана.

Рис.

2. Схема компоновки оборудования

полунепрерывного крупносортного стана.

I - склад заготовок, II - склады готовой продукции; 1 - нагревательная печь; 2 - обжимная дуо реверсивная клеть 950; 3 - черновая группа клетей 800; 4 - передвижные пилы ударного действия; 5 - промежуточная группа клетей 800/1280; 6 - установка для подстуживания полок; 7 - чистовая группа клетей 600/1280; 8 - летучие ножницы; 9 - установка ускоренного водяного охлаждения проката; 10 - двухсторонний реечный холодильник; 11- правильная машина; 12- ножницы холодной резки; 13- пакетировщик готового проката.

5. Агрегаты и механизмы стана

Прокатным станом называется комплекс агрегатов и механизмов, предназначенный для деформации металла в валках (собственно прокатка), дальнейшей его обработки с целью придания ему улучшенных качеств (правка, зачистка, термообработка, нанесение покрытий и т.д.), его транспортирования и складирования. В прокатных цехах устанавливаются нагревательные устройства, печи для отжига и нормализации, станки для шлифования и нарезки калибров на валках и т.д. Все это, а также подъемные краны и другое оборудование не входят в понятие "прокатный стан", однако они необходимы для работы прокатного цеха и производства проката высокого качества.

Агрегаты и механизмы прокатных станов следует разделить на две группы: основное оборудование — агрегаты и механизмы главной линии прокатного стана и вспомогательное оборудование - агрегаты и механизмы поточных технологических линий прокатных цехов.

5.1. Агрегаты и механизмы главной линии стана.

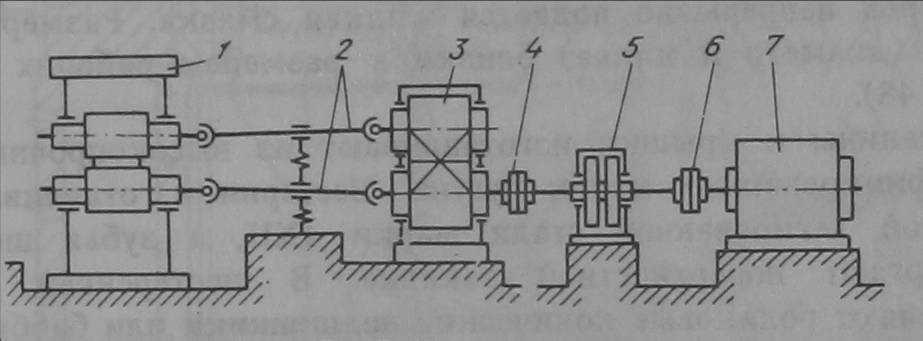

На рис. представлена схематично главная линия стана. Процесс деформации осуществляется в валках рабочей клети, вращение которым через шестеренную клеть и редуктор при помощи шпинделей и муфт

п

ередается

от электродвигателей.

Рис. . Главная линия прокатного стана:

1-рабочая клеть; 2-шпиндель; 3-шестеренная клеть; 4-кореная муфта; 5-редуктор; 6-моторная муфта; 7-электродвигатель.

Привод валков.

Привод валков рабочих клетей прокатных станов осуществляется при помощи электродвигателей переменного и постоянного тока. Электродвигатель, обеспечивающий вращение валков, называется главным электроприводом.

Размещают электродвигатели в машинных залах, но иногда и в пролете прокатного стана. Существуют индивидуальный и групповой приводы. При индивидуальном приводе вращение осуществляется в одной клети. Если от одного электродвигателя приводится группа клетей прокатного стана, такой привод называется групповым. В первом случае привод осуществляется через редуктор с коническими шестернями. При индивидуальном приводе редуктор устанавливают с целью повышения скорости вращения двигателя и тем самым уменьшения его мощности.

На некоторых станах применяется привод каждого валка от отдельного электродвигателя. В этом случае шестеренная клеть и редуктор отсутствуют.

Шестеренные клети предназначены для передачи вращения от одного коренного вала двигателя двум, трем или четырем валкам прокатной клети. Число шестерен соответствует числу рабочих валков. Шестеренные клети делают открытыми, со съемной крышкой. К подшипникам и зубчатым зацеплениям шестерен непрерывно подается жидкая смазка. Размеры шестерен (диаметр и длина) близки к размерам рабочих валков.

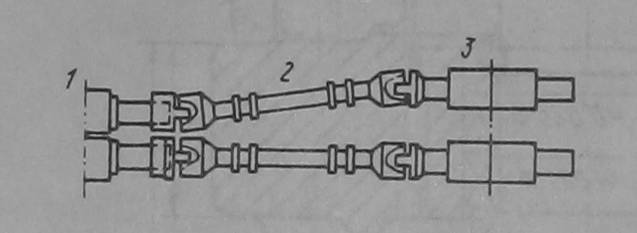

Шпиндели. Для передачи вращения валкам от шестеренной клети или электродвигателя применяют шпиндели двух типов: универсальные шарнирные и зубчатые. Универсальные шпиндели (рис. ) позволяют передавать большие крутящие моменты, допуская при этом значительные вертикальные перемещения валков. Шпиндели изготавливают из углеродистой кованой стали 40 или из легированной стали 40Х.

Р

ис.49.

Универсальные шпиндели:

1 — шестеренная клеть; 2 — шпиндели; 3 — рабочие валки

Для высокоскоростных станов холодной прокатки применяют зубчатые шпиндели с бочкообразным профилем зуба, допускающие рабочие углы перекоса.

Рабочие клети прокатных станов.

Основой прокатного стана является рабочая клеть, в которой осуществляется собственно прокатка металла. Конструкция, размеры и масса рабочих клетей зависят от назначения и специализации прокатных станов, условий процесса прокатки металла, числа рабочих валков в самой клети, уровня технического прогресса в прокатном производстве.

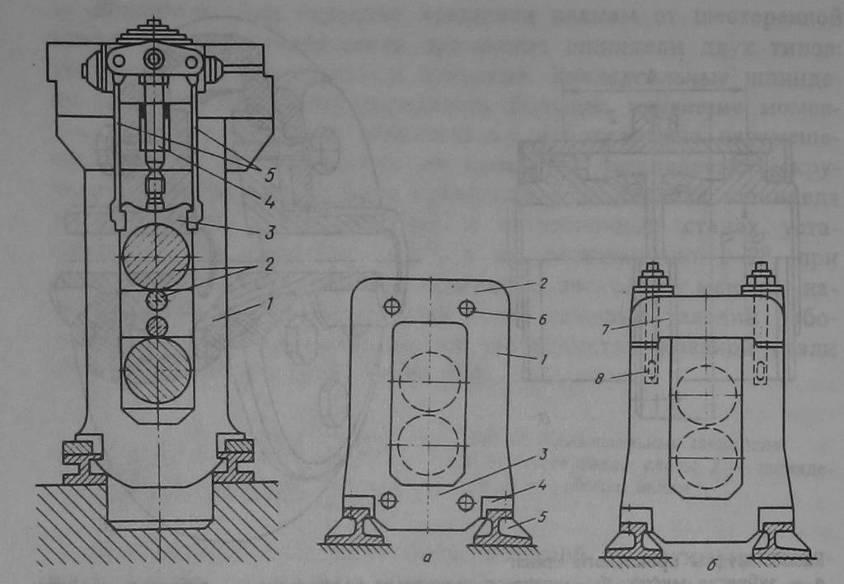

Рабочая клеть прокатного стана должна удовлетворять следующим требованиям: доступность обслуживания при эксплуатации и ремонте, быстрота смены валков, высокая прочность станины и других элементов клети не только при рабочих давлениях, но и в непредвиденных аварийных случаях. Основными элементами рабочих клетей являются станина, валки, подшипники, подушки, механизмы для установки и уравновешивания валков (рис.51).

Станины рабочей клети относятся к самым ответственным деталям рабочей клети. Две станины, соединенные стяжными болтами или траверсой, образуют основу рабочей клети. Каждая станина состоит (рис. 52) из двух стоек, а

Рис. . Рабочая клеть и станины прокатного стана.

Рабочая клеть прокатного стана:

1 — станина; 2 — валки;

3 — подушки и подшипники; 4 — нажимной

винт;

5 —уравновешивающее устройство.

винт;

5 —уравновешивающее устройство.

Станины прокатных станов закрытого (а) и открытого типов (б):

1 — стойка; 2 — верхняя поперечина; 3 — нижняя поперечина; 4 — приливы станины с отверстиями; 5 — плитовина; 6 — отверстия для стяжных болтов; 7 — крышка станины открытого типа; 8 — болты крепления крышки.

Также верхней и нижней поперечин. Рабочая клеть крепится к плитовине либо болтами, либо специальными гидравлическими зажимами, которые позволяют быстро производить замену станины. По конструкции станины делят на открытого и закрытого типа. Крышка станины открытого типа крепится с помощью откидных с клиновым соединением болтов к стойкам станины, что облегчает перевалку валков клети.

Станины открытого типа позволяют осуществлять перевалку валков непосредственно краном при снятой крышке. Станины этого типа применяются в клетях сортовых и рельсобалочных станов линейного типа. Станина закрытого типа представляет собой литую жесткую раму. Она более прочна и жестка, и ее применяют в рабочих клетях блюмингов, слябингов, тонколистовых станов горячей и холодной прокатки, а иногда заготовочных и сортовых станов.

Сечение стоек станин обычно изготавливается двутавровым или прямоугольным. Усилия, возникающие при прокатке, главным образом воспринимаются станинами, поэтому при конструировании и изготовлении особое внимание уделяется их прочности и жесткости. Коэффициент запаса прочности принимается равным не менее 10. Станины изготавливаются из литой углеродистой стали с содержанием 0,25-0,35 % С.

Валки являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла (рис. 53).

Рис.53. Прокатные валки: а — с гладкой бочкой; б — калиброванный; 1— бочки валков; 2 — шейки; 3 - приводные или перевалочные концы.

Затраты, связанные с эксплуатацией валков, составляют 5—15 % всех расходов по прокатному стану.

Прокатные

валки классифицируют по назначению,

форме бочки валка, конструкции, материалу.

По назначению валки бывают сортовые и

листовые, кантующие, разрезные, правильные

и т.д., валки для горячей и холодной

прокатки, валки обжимные, черновые,

предчистовые и чистовые. По форме бочки

валки бывают гладкие или цилиндрические,

с калибрами. По конструкции различают

валки цельнолитые, цельнокованые и

составные. По материалу валки бывают

стальные, чугунные и из твердых сплавов.

Прокатные

валки классифицируют по назначению,

форме бочки валка, конструкции, материалу.

По назначению валки бывают сортовые и

листовые, кантующие, разрезные, правильные

и т.д., валки для горячей и холодной

прокатки, валки обжимные, черновые,

предчистовые и чистовые. По форме бочки

валки бывают гладкие или цилиндрические,

с калибрами. По конструкции различают

валки цельнолитые, цельнокованые и

составные. По материалу валки бывают

стальные, чугунные и из твердых сплавов.

Основными параметрами прокатного валка являются диаметр D и длина L бочки, которые определяют название сортовых и листовых станов.

5.2. Агрегаты и механизмы поточных технологических линий цеха

Вспомогательное оборудование — агрегаты и механизмы точных технологических линий прокатных цехов подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям его кантовку и обрабатывающую, работа которой связана операциями по отделке проката.

К транспортной группе агрегатов и механизмов относят, рольганги, холодильники, манипуляторы, кантователи, поворотные и подъемные механизмы. К обрабатывающей группе агрегатов и механизмов относятся ножницы, пилы, правильные механизмы, и др.

Агрегаты и механизмы поточных технологических линий прокатных цехов весьма разнообразны, а общая масса значительно превышает массу основного оборудования.

Агрегаты и механизмы для транспортировки и кантовки металла.

Рольганги. Рольганги предназначены для транспортирования металла к прокатному стану, задачи металла в валки, приема его из валков и передвижения к ножницам, пилам, правильным и другим устройствам и механизмам. Общая длина рольгангов довольно значительна, а масса их иногда достигает 20—30 % от массы механического оборудования всего прокатного цеха.

Рольганг представляет собой систему роликов, установленную на раму. Привод роликов осуществляется от электродвигателей. При вращении роликов прокат, уложенный на рольганг, получает продольное перемещение за счет сил трения.

По своему назначению рольганги разделяют на рабочие и транспортные. Рабочие рольганги расположены непосредственно у рабочей клети стана и служат для задачи прокатываемого металла в валки и приема его из валков. Все остальные рольганги называют транспортными.

П

о

способу привода роликов рольганги

бывают с групповым и индивидуальным

приводом и с холостыми роликами. Групповой

привод применяется редко и только для

рольгангов, работающих в тяжелых

условиях. При индивидуальном приводе

каждый ролик приводится от отдельного

с электродвигателя. Такая конструкция

проще в изготовлении и эксплуатации.

Рольганги с холостыми роликами применяют

как

транспортные. Их располагают с небольшим уклоном к горизонтали и перемещение металла происходит под действием собственного веса металла. Эти рольганги называют гравитационными. Ролики изготавливают цельноковаными, литыми или из труб.

Pис. . Рабочий рольганг реверсивной клети:

3, 4 — станинные ролики; 5 - редуктор; 6 —зубчатые шпиндели; 7 — станины рабочей клети; 8 — универсальные шпиндели; 9- рабочий рольганг 10 - раскатной рольганг.

Шлепперы. Для перемещения заготовок и крупносортных профилей поперек цеха от рольганга к рольгангу, к уборочному карману или в соседний пролет цеха применяются канатные или цепные шлепперы.

Канатный шлеппер состоит из 6-8 канатов, которые натянуты между рядом приводных барабанов и рядом натяжных блоков. На всех канатах в один ряд закреплены шлепперные тележки с упорными пальцами. При ходе тележек вперед упорные пальцы перемещают металл от рольганга к рольгангу. При обратном ходе тележек пальцы "утапливаются" и проходят под металлом.

При непрерывной реверсивной работе со скоростью перемещения тележек 1-2 м/с канатный шлеппер отличается маневренностью и позволяет накапливать на стеллаже и перемещать большое количество металла при одновременном его охлаждении.

Цепной шлеппер применяют для тех же целей, что и канатный, цепи более теплоустойчивы при перемещении горячего металла, чем канаты, однако нормально они могут работать при натяжении их только в одну сторону, поэтому цепные шлепперы являются нереверсивными и менее маневренными.

Манипуляторы и кантователи. Манипуляторы предназначены для передвижения металла по роликам рольганга параллельно их бочке с целью последующего правильного направления металла в валки (или их калибры). Одновременно линейки манипулятора выправляют прокатываемый металл (блюм, сляб, заготовку), если он искривился при прокатке. Манипуляторы применяют на обжимных заготовочных и толстолистовых станах при прокатке слитков и относительно толстой заготовки.

Кантователи служат для поворота (кантовки) прокатываемой полосы относительно продольной оси на 90° перед задачей в следующий калибр для обеспечения равномерного обжатия металла по всему сечению.

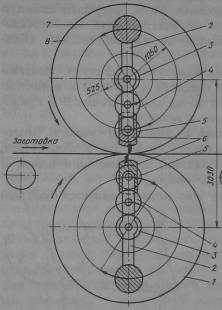

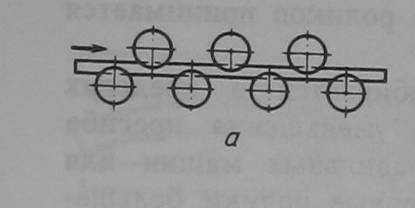

На сортовых станах для кантовки заготовки на ходу применяют так называемые кантующие втулки. Кантовка полосы производится после выхода ее из предыдущей клети во время движения полосы по рольгангу и перед входом ее в последующую клеть (рис. 80).

Кантующая втулка представляет собой разъемную деталь, которая поворачивается вокруг неподвижной точки при помощи кривошипно-шатунного привода для поворота раската на 45 или 90°, движущегося по рольгангу со скоростью 0,5—0,8 м/с. Время кантовки раската на 90° равно 1,3 с.

При входе во втулку раската втулка поворачивается на заданный угол, а после выхода возвращается в исходное положение.

Кантующая втулка встроена в плечо параллелограммного шарнирного механизма, который позволяет после кантовки устанавливать раскат таким образом, что ее продольная ось будет всегда находиться в одной и той же вертикальной плоскости, совпадающей с осью прокатки.

Рис.80. Схема работы кантующей втулки (0, 1, 2, 3, 4 — последовательные положения звеньев кривошипно-шатунного привода при кантовке).

Агрегаты и механизмы для порезки проката

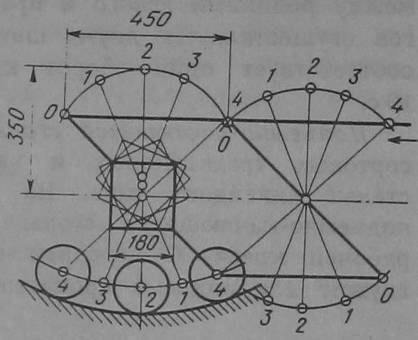

Для порезки заготовок и сортовых профилей применяются планетарные летучие ножницы. Они предназначены для порезки на ходу заготовок сечением 80x80 и 120x120 со скоростью 7,0 и 3,1м/с соответственно, а также плоских заготовок сечением 100 х 120 - 100 х 150 мм и круглых заготовок диаметром 100-140 мм (рис. 87). Ножницы могут работать в режиме без пропуска реза и с пропуском реза.

Рис.87. Схема планетарных летучих ножниц:

1,8 — зубчатые колеса; 2 — дифференциал; 3 — центральная шестерня; 4 — промежуточная шестерня; 5 — планетарная шестерня; 6 — суппорт с ножом; 7 — балансир.

Для порезки горячего проката крупного сечения (квадрат 200x200 - 300x300 мм, круг 200-350 мм) из углеродистой и легированной стали применяют роторные дисковые пилы. Диск пилы приводится во вращение от электродвигателя через клиноременную передачу. Центр диска пилы вращается по круговой траектории относительно оси приводного вала рычага-водилы. Благодаря большой скорости подачи (в 50-100 раз большей, чем у салазковых пил) время собственно резания металла составляет 0,2—0,3 с. Цикл одного резания 5-8 с (вместо 15-20 с при резании салазковыми пилами). Таким образом, производительность роторных пил значительно выше, чем салазковых.

Правильные агрегаты.

Сортоправильные машины с профилированными роликами бывают двух типов: с открытым консольным расположением роликов и с закрытым расположением роликов на валах между двумя опорами последних. Правильные машины с консольными однорядными роликами более удобны в эксплуатации (легко доступны для наблюдений и смены роликов), поэтому их применяют для правки не только мелких и средних, но и крупных профилей, например, рельсов.

Основными параметрами сортоправильных машин являются: шаг роликов b, максимальная высота выправляемого профиля h, момент сопротивления сечения профиля W, диаметр роликов D, скорость правки V и число роликов n. Для правки рельсов и крупных сортовых профилей

применяют правильные машины с 7—9 роликами. Скорость правки в зависимости от требуемой производительности лежит в пределах 0,5-0,3 м/с.

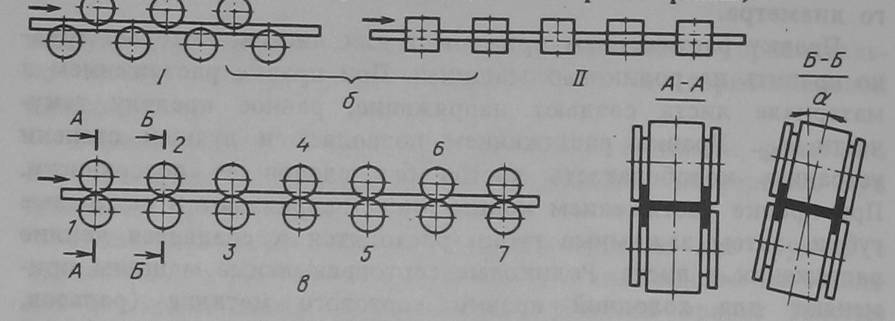

Правка профилей на многороликовых машинах осуществляется путем последовательного знакопеременного изгиба их между роликами, расположенными в шахматном порядке (рис. 93, а). Этот метод достаточным является только для правки простых сортовых профилей. Для фасонных сортовых профилей применяют дополнительную правку во взаимно перпендикулярных плоскостях путем изгиба на прессах и правкой на многороликовой правильной машине двухплоскостнои правки с горизонтальными и вертикальными роликами (рис. 93, б). В этом случае ролики расположены в шахматном порядке. Правка осуществляется последовательно в горизонтальной, а затем в вертикальной плоскостях. Для правки тонкостенных профилей (балок, швеллеров и др.) применяется способ стесненного кручения или косого изгиба. В этом случае к сечению профиля прикладывается крутящий момент.

Правильная машина имеет несколько пар консольных роликов соответствующего профиля, причем ролики расположены один над другим. При этом каждая последующая четная пара роликов может быть установлена под некоторым углом а к вертикали (рис. 93, в).

Рис.93.

Схемы правки сортовых фасонных профилей:

Рис.93.

Схемы правки сортовых фасонных профилей:

а — одноплоскостная правка; б — двухплоскостная правка на двухсекционной правильной машине (I — секши с горизонтальными роликами; II -секция с вертикальными роликами); в — правка косым изгибом (1, 3, 5, 7 — стационарные ролики; 2, 4, 6 — поворотные ролики).

6. Охлаждение проката

Охлаждение проката является одним из основных заключительных процессов его производства.

Необходимость охлаждения проката вызвана предохранением его от образования поверхностных и внутренних трещин остаточных напряжений и получением нужной структуры и физико-механических свойств металла.

Из-за неравномерной потери тепла по поперечному сечению проката при его охлаждении и происходящих в нем структурных превращений в нем возникают напряжения. В начальный период охлаждения поверхностные слои испытывают напряжения растяжения, а внутренние - напряжения сжатия. В последующие периоды охлаждения, наоборот, поверхностные слои - напряжения сжатия, внутренние - растяжения. Эти тепловые напряжения накладываются на напряжения, возникающие по другим причинам, и в результате величина их может достичь значений, превышающих прочность металла, В металле образуются внешние или внутренние микро- или макротрещины, которые служат причиной появления более глубоких трещин или даже полного разрушения. В зависимости от скорости падения температуры металла при его охлаждении применяется обычное, замедленное, ускоренное и быстрое охлаждение.

Для углового проката из углеродистой стали применяют обычное охлаждение металла, осуществляемое на воздухе, в стеллажах, на холодильниках, т.к. углеродистая сталь не склонна к образованию трещин и флокенов. При обычном охлаждении металл должен терять температуру как можно быстрее.

7. Отделка проката

Отделка проката является заключительной технологической операцией процесса прокатки, позволяющей получить прокат с требуемыми ГОСТом и ТУ механическими и другими служебными свойствами и придать ему товарный вид. К отделочным операциям относятся термическая обработка, очистка поверхности от окалины, порезка и правка, сплошная и выборочная зачистка поверхностных дефектов, контроль качества металла, маркировка, упаковка и т.д.

Важную отделочную операцию сортовой стали представляет собой термическая обработка. Наиболее распространенными способами термической обработки являются различные виды отжига – полный, неполный, изотермический, рекристаллизационный сферодизирующий, диффузионный, а также нормализация, закалка и отпуск. Слитки и полупродукт обычно отжигают для снятия внутренних напряжений и снижения твердости металла. При производстве сортового проката широкое применение получила термомеханическая обработка и ее разновидности - высокотемпературная, низкотемпературная и контролируемая, в которых сочетаются процессы пластической деформации и фазовые превращения в стали. Одним из перспективных способов упрочнения сортового проката является термомеханическая обработка в технологическом потоке за чистовыми клетями станов.

Резку металла осуществляют в холодном и подогретом состоянии на адъюстаже стана. Ее применяют на всех стадиях, начиная с раскроя проката на требуемые длины и заканчивая вырезкой проб для контроля качества металла.

Правку металла используют как с целью придания прокату товарного вида, так и с целью осуществления необходимых отделочных операций (светление, абразивная зачистка, снятие заусенцев). Правку осуществляют одно- или многократным перегибом проката на прессе, в правильных машинах или растяжением в зажимных головках правильно-растяжной машины.

Различают сплошную и выборочную зачистку поверхности проката. Сплошную зачистку применяют в случае значительной пораженности дефектами проката; выборочную — при наличии на поверхности проката или единичных дефектов иди небольших дефектных участков. Выборочной зачистке часто предшествует светление или травление поверхности проката с целью обнаружения и обозначения дефектов. Зачистка поверхности проката осуществляется методами, которые рассматривались выше.

Пакетирование и увязка проката являются окончательной операцией прокатного производства. Их качество определяет товарный вид пакетов и их сохранность при транспортировке. В зависимости oт профиля и размеров прокат собирают в круглые или прямоугольные пакеты.

Укладку осуществляют на специальных пакетировочных столах. Увязка пакетов осуществляется отожженной низкоуглеродистой проволокой диаметром от 1 до 7 мм или лентой толщиной от 0,6 до 1,2 мм и шириной 20-30 мм.

БИБЛИОГРАФИЯ

1. Авдеев В. А. Основы проектирования металлургических заводов : справочное издание / В. А. Авдеев, В. М. Друян, Б. И. Кудрин. - М. : Интер-мет Инжиниринг, 2002. - 464 с.

2. Воскобойннков В. Г. Общая металлургия : учебник для вузов / В. Г. Воскобойников, В. А. Кудрин, А. М. Якушев. - 6-изд., перераб. и доп. -М. : ИКЦ «Академкнига», 2002. - 768 с.

3. Королев А. А. Механическое оборудование прокатных цехов черной и цветной металлургии / А. А. Королев. - М. : Металлургия, 1976. -544 с.

4.Лукашкин Н. Д. Конструкция и расчет машин и агрегатов металлургических заводов / Н. Д. Лукашкин, Л. С. Кохан, А. М. Якушев. - М. : ИКЦ «Академкнига», 2003.- 456 с.

5. Машины и агрегаты металлургических заводов : в. 2 т. Т. 1 / А. И. Целиков, П. И. Полухин, В. М. Гребенник [и др.]. - М. : Металлургия, 1981.- 576 с.

6.Машины и агрегаты металлургических заводов : в. 2 т. Т. 2. / А. И. Целиков, П. И. Полухин, В. М. Гребенник [и др.]. - М. : Металлургия, 1986.- 431с.

7. Полухин П.И. Прокатное производство / П. И. Полухин, И. М. Федосов, А. А. Королев. - М. : Металлургия, 1982. - 675 с.

8. Тарасов А.В. Общая металлургия / А. В. Тарасов, Н. И. Уткин. -М. : Металлургия, 1997. - 590 с.