Разработка роботизированного технологического комплекса механической обработки деталей типа фланец

Федеральное Агентство по образованию

Политехнический институт Сибирского Федерального Университета

Кафедра "Технология машиностроения"

Курсовая работа

Тема: Разработка роботизированного технологического комплекса механической обработки деталей типа фланец

Пояснительная записка

Выполнил:

студент группы МТ 05-01

Решетников А.С.

Проверил:

преподаватель

Гузов В.Ф.

Красноярск 2009 г.

Федеральное агентство по образованию

Политехнический институт Сибирского федерального университета

Кафедра “Технология машиностроения”

Задание

На курсовую работу по дисциплине “Автоматизация производственных процессов в машиностроении”

Студенту Решетникову А.С. Группы МТ 13-1

Факультет механико-технологический Шифр 032552

Тема: Проектирование роботизированного технологического комплекса механической обработки деталей типа фланец.

Исходные данные: 1.Годовая программа, в шт. - 31000

2.Габаритные размеры детали, в мм – L=145-250,

D=400-520

3. Материал детали: Чугун ВЧ 38-17

4.Исходная заготовка - отливка

5.Исполнение промышленного робота - портальный

По теме разработать: Поворотное магазинное загрузочное устройство (МЗУ)

Срок защиты: 31.05.2009 Выдано: 12.02.2007

Аннотация

В технологической части курсовой работы определен тип и форма организации производства, произведена классификация и кодирование деталей по конструкторско-технологическим признакам, разработан технологический процесс изготовления детали типа фланец, затем выбрано основное технологическое оборудование, промышленный робот и вспомогательные устройства для выполнения операций, на основании данных, построена циклограмма работы механизмов РТК, и разработана его планировка.

В конструкторской части разработано техническое задание на поворотное магазинно-загрузочное устройство, обоснована конструкция данного устройства, приведены расчеты, на основании которых определен окончательный вид устройства.

В организационно-технической части приведены основные предложения по усовершенствованию РТК с применением дополнительного, более производительного оборудования.

Объем курсовой работы:

- объем пояснительной записки составляет 40 листов;

- количество чертежей - 3 (2 чертежа - А2, 1 чертеж - А1)

Содержание

2.1 Тип и форма организации производства

2.2 Классификация и кодирование деталей

2.3 Разработка последовательности изготовления детали

2.4 Выбор технологического оборудования, промышленного робота и вспомогательных устройств

2.5 Проектирование технологических операций

2.6 Разработка планировки РТК

2.7 Составление циклограммы работы механизмов РТК

3 Конструкторские разработки

3.1 Разработка технического задания на проектирование поворотного магазинного загрузочного устройства

3.2 Обоснование разрабатываемой конструкции

3.3 Расчет и проектирование поворотного МЗУ

Введение

Автоматизация производства в машиностроении является многосторонней задачей, которую необходимо решить в данной курсовой работе. Решение данной задачи направлено на создание совершенно нового современного промышленного оборудования, технологической оснастки, нового типажа инструмента, новых решений в реализации и организации технологических процессов и систем производства, функционирование которых связано с улучшением условий труда, ростом качества выпускаемой продукции, а также частичное освобождение человека от монотонной работы.

В курсовой работе производится разработка нового автоматизированного технологического комплекса, который позволяет повысить производительность, надежность и точность обработки детали типа фланец, при обеспечении определенной гибкости производства.

Наряду с разработкой РТК, решается конструкторская задача путем сравнительного анализа, для последующего выбора базового проектируемого устройства (поворотное магазинное загрузочное устройство) и осуществляется доработка роботизированного технологического комплекса с учетом выбранного устройства.

1 Анализ исходной информации для разработки РТК

Раздел является подготовительным этапом выполнения курсовой работы. Цель этапа уяснить задачу, изучить состояние вопроса и подготовить техническое обоснование разрабатываемого РТК.

Уяснение задачи требует изучения и анализа задания. Особое внимание необходимо обратить на габаритные размеры детали, квалитеты точности и параметры шероховатости поверхностей, от которых зависит выбор основного и вспомогательного оборудования.

Определим, к какому типу тел вращения относится разрабатываемая деталь. Условие принадлежности к той или иной группе можно определить из выражения: L/D > 3 – вал; 1 < L/D < 2,5 - втулка; L/D < 0,5 - фланец.

Сначала определим, к какому типу тел вращения относится деталь из исходного задания. Для этого подставим в формулу максимальные значения длины и диаметра детали:

таким образом, деталь относится к группе тел вращения типа фланец.

Определим массу заготовки:

где D >max>> >- максимальный диаметр заготовки, см;

L >max>> >– максимальная длина заготовки, см;

ρ - плотность материала заготовки, для чугуна ρ=7,6 г/см3.

Подставляя известные значения, получим максимальную массу заготовки:

Приближенно массу заготовки для деталей типа фланец можно определить:

;

;

По максимальной массе заготовки необходимо выбрать промышленного робота (ПР) для выполнения операций. Главным критерием при выборе ПР является грузоподъемность. Основываясь на этом условии, а также учитывая исполнение ПР (портальный) , выбираем для сравнения ПР модели УМ160Ф2.81.01 /1, с. 62/, и ПР модели СМ160Ф2.05.01 /1, с. 64/. Основные характеристики ПР представим в виде таблицы 1.1.

Таблица 1.1. Основные технические характеристики ПР моделей УМ160Ф2.81.01 и СМ160Ф2.05.01

|

Параметры |

Модель ПР |

||

|

СМ170Ф2.05.01 |

УМ160Ф2.81.01 |

||

|

Грузоподъемность, кг |

170 |

160 |

|

|

Число степеней подвижности |

4 |

3 |

|

|

Число рук |

1 |

1 |

|

|

Число захватных устройств на одной руке |

1 |

1 |

|

|

Привод |

Г |

Г |

|

|

Система управления |

П УПМ-331 |

П УПМ-331 |

|

|

Способ программирования |

Обучение |

Обучение |

|

|

Объем памяти системы управления |

0,5 Кбайт |

0,5 Кбайт |

|

|

Погрешность позиционирования |

±0,5 |

±0,5 |

|

|

Наибольший вылет руки R, мм |

2300 |

1800 |

|

|

Линейные перемещения, мм Скорость, мм/м |

x |

16000/1,2 |

8900/0,8 |

|

y |

2560/1,8 |

- |

|

|

z |

1200 |

970/0,3 |

|

|

Угловые перемещения, ˚ |

α |

180/90 |

180/90 |

|

Угловая скорость, ˚/с |

θ |

60/15 |

180/30 |

|

Длина монорельса, м |

12 |

18 |

|

|

Масса, кг |

6500 |

6500 |

Выбираем ПР модели УМ160Ф2.81.01, свой выбор обоснуем по следующим критериям:

для деталей типа фланец, необходимо выбирать робота с одной рукой, т. к. детали этой группы из-за малой длины трудно зажимать с помощью большего числа захватов;

ПР модели УМ160Ф2.81.01 является наиболее оптимальным по грузоподъемности.

2 Технологические разработки

2.1 Тип и форма организации производства

Тип производства (единичный, серийный, массовый) определяют согласно ГОСТ 14.004-83, используя коэффициент закрепления операций:

,

/10.c.8/

,

/10.c.8/

где ΣП>о> - суммарное число различных технологических операций, выполняемых на РТК в течении месяца (указано в задании);

С - количество единиц оборудования, выполняющего эти операции.

Коэффициент K>з.о>. определяет число переналадок производства в течении месяца. При K>з.о>.≤1 - производство массовое; если 10≥K>з.о.> >1 - крупносерийное; 20≥ K>з.о.> >10 - среднесерийное; 40≥ K>з.о>. >20 - мелкосерийное; K>з.о.> >40- единичное.

Определим коэффициент закрепления операций:

Таким образом, разрабатываемый тип производства является среднесерийным.

Для серийного производства количество деталей в партии ориентировочно можно определить из соотношения:

где N>i>=N>1>+N>2>+…+N>m>> >- годовая программа выпуска деталей различных наименований;

а - число дней, на которые необходимо иметь запас деталей для обеспечения сборки (2-5 дней для крупных деталей, 5-12 - для мелких);

F-число рабочих дней в году (при пятидневной неделе F=253 дня).

Мерой ритмичности и непрерывности работы РТК является такт выпуска, мин/шт:

/10.c.8/

/10.c.8/

где F>д> - действительный годовой фонд времени работы оборудования (при двухсменной работе F>д>=4015 часов);

k>з> =0,75-0,95 - планируемый коэффициент загрузки оборудования.

;

;

Форму организации производства на участке (РТК), а также решение технических и организационных вопросов принимают на основе требований ГОСТ 14.301-83. Дадим описание типа производства:

Групповое производство - это прогрессивная в технико-экономическом отношении форма организации прерывистых производственных процессов, экономико-организационной основой которой является целевая подетальная специализация участков и цехов, а технологической составляющей унифицированная типовая форма организации технологических процессов.

При подетальной специализации, сочетающейся с использованием единичной или типовой форм организации технологических процессов, имеют место формы группового производства: подетальные специализированные цехи (ПСЦ), подетальные специализированные участки (ПСУ) и многономенклатурные групповые поточные линии с переналадкой станков (ГПЛПС).

При подетальной специализации создаются следующие вторичные формы группового производства: подетально-групповые цеха (ПГЦ), подетально-групповые участки (ПГУ) и многономенклатурные групповые поточные линии с переналаживаемыми станками (ГПНЛС).

Эти формы основываются на использовании высокопроизводительного и быстропереналаживаемого оснащения, станков с ЧПУ, обрабатывающих центров, специализированных станков и других средств механизации и автоматизации основных и вспомогательных процессов. В результате, при этой новой подетально-групповой форме специализации появляется техническая база, позволяющая свести к минимуму большую и неоправданную прерывность операций на отдельных рабочих местах и процесса в целом, а значит, и успешно решать задачи интенсификации и повышения эффективности производства. /2, с. 36/

2.2 Классификация и кодирование деталей

Перед разработкой унифицированных (типовых, групповых) технологических процессов необходимо провести классификацию деталей по конструктивным и технологическим признакам с учетом формы организации производства. Классификация предусматривает формирование конструктивно-технологических групп и разработку комплексных деталей.

Группирование деталей представляет собой сложный процесс, требующий высокой квалификации, специальных знаний теории и навыков, поэтому в типовой курсовой работе студенту предлагается решить обратную задачу:

из геометрических элементов комплексной детали (по заданию) образовать группу родственных деталей, отличающихся размерами, числом элементов и их комбинацией.

Детали, входящие в образованную группу, должны иметь:

- однородные по форме и расположению поверхности, обеспечивающие базирование и закрепление в рабочей зоне обрабатывающего оборудования без дополнительной выверки;

- явно выраженные базы и признаки ориентации, позволяющее организовать их транспортирование и складирование в ориентированном положении с использованием стандартной оснастки;

- конструкцию, обеспечивающую надежность захвата, удержания и переноса ее захватными устройствами промышленного робота.

Кроме этого, конструкции деталей должны быть технологичными, соответствовать общим правилам, установленным ГОСТ 14.201-83.

При конструировании деталей необходимо из геометрических элементов (цилиндр, конус, сфера, канавка, резьба) комплексной детали составить более простую деталь, отвечающую перечисленным выше рекомендациям, при этом геометрические элементы можно менять местами, уменьшать или увеличивать их диаметральные и линейные размеры.

В процессе проектирования каждой детали присваивается свой конструкторско-технологический код. Конструкторский код содержит код организации разработчика (в курсовой работе - КГТУ), код классификационной характеристики, порядковый регистрационный номер.

Технологический код устанавливают по технологическому классификатору.

Эскизы деталей и их конструкторско-технологический код представим в виде таблицы 2.2.1.

Разработку технологического процесса и РТК будем производить на основании детали, имеющей в своей конструкции наибольшее число составляющих элементов.

Приведем расчет веса каждой детали. Формула для определения веса имеет следующий вид:

/2,с. 79/

/2,с. 79/

где V – объем заготовки;

ρ – удельный вес, для чугуна: ρ=7,6 г/см3;

d – диаметр заготовки, см;

L – длина заготовки, см;

Получим вес для детали №1.

Вес 1 участка детали:

По аналогии рассчитаем вес остальных участков:

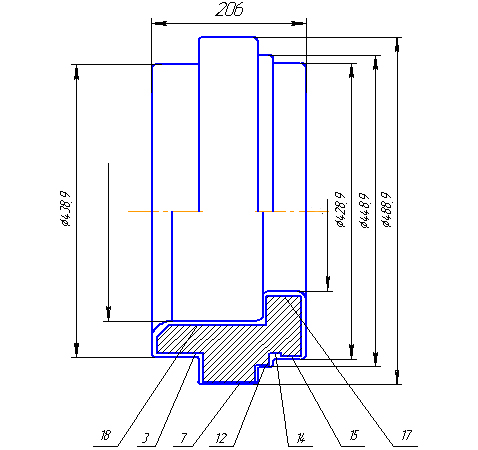

G>7>=2,01; G>12>=8,59; G>14>=21,92; G>15>=28,63; G>16>=15,46; G>17>=30,54; G>18>=26,84

Тогда общий вес детали будет равен:

G>1∑>= G>2>+ G>7>+ G>12>+ G>14>+ G>15>- G>16>+ G>17>- G>18>=

= 2,01+8,59+21,92+28,63+15,46+30,54-26,84 =102,08 (кг)

Вес остальных деталей определим аналогично, результаты расчета представим в виде таблицы:

Таблица 2.2.1 Вес деталей группы

|

Порядковый номер детали |

1 |

2 |

3 |

4 |

5 |

|

Вес детали G, кг |

102,08 |

142,94 |

70,23 |

116,78 |

174,87 |

По данным таблицы 2.2.1 произведем кодирование деталей.

Таблица 2.2. Комплексная деталь и детали группы

|

|

|

Комплексная деталь |

|

|

|

ПИСФУ.40.XXXX.001.723431.2433710Л |

|

|

|

ПИСФУ.40.XXXX.002. 723431.2433710Л |

|

|

|

ПИСФУ.40.XXXX.003. 723431.2433710К |

|

|

|

ПИСФУ.40.XXXX.004. 723431.2433710Л |

|

|

|

ПИСФУ.40.XXXX.005. 723431.2433710М |

2.3 Разработка последовательности изготовления детали

Материал детали - чугун ВЧ38-17, масса m=161,32 кг. Для данной детали исходной заготовкой является отливка, поэтому для получения заготовки необходимо назначить припуски на максимальные размеры, исходя из экономичности, т.к. в получаемой детали часть материала будет удалена в виде стружки.

Данная отливка относится к ІІ классу точности, обеспечивается формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и с заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

По данным таблицы 3 /4. с.120/ назначаем припуски на отдельные поверхности для ІІ класса точности:

Ø30>+1,2>; Ø40>-1,5>; Ø420>-1,5>; Ø430>-1,5>; Ø440>-1,5>; Ø480>-1,5>;

Данная деталь относится к 1 классу сложности /1. с.127/. Для детали рекомендуется принимать отклонения по 18 квалитету /1. с. 133, таблица 14/. Исходя определим размеры отливки:

|

Ø30>+1,2> -5,3=24,7>+1,2>; |

Ø40>+1,2> - 6,1=33,9>-1,5>; |

Ø440>-1,5>+8,9=448,9>-3,2>; |

|

Ø420>-1,5>+8,9=428,9>-1,5>; |

Ø430>-1,5>+8,9=438,9>-1,5>; |

Ø480>-1,5>+8,9=488,9>-1,5>; |

Для отливки также необходимо назначить уклоны для облегчения удаления из формы модели и стержня. Принимаем уклоны равными 1˚, литейные радиусы R=5 мм.

Ниже приведем совмещенный чертеж детали с заготовкой:

Рисунок 2.3.1 Совмещенный чертеж детали с заготовкой

Важным этапом проектирования является выбор технологических баз. Базирование детали осуществляется в патроне. Подробная схема базирования представлена в таблице 2.3.1.

Выбор технологических баз:

- осуществляется на основании следующих общих положений:

1) На первой операции при обработке литых заготовок можно использовать не обработанные поверхности с наименьшими припусками

2) при переходе от одной операции к другой необходимо соблюдать принципы совмещения и постоянства баз.

3) В случае отсутствия надежных технологических баз можно создавать искусственные базы.

Выбор метода обработки зависит от требований, предъявляемых к точности обработки, точности размеров, формы и параметров шероховатости поверхностей деталей. Выбор этих параметров осуществляется на основании таблиц средней экономической точности различных методов механической обработки /4,с.6 - 18/.

На данном этапе проектируется маршрутный технологический процесс изготовления детали, который предусматривает определенную последовательность выполняемых операций.

Приведем вид обработки для каждой поверхности :

поверхность 3 – черновое, чистовое точение, тонкое точение.

поверхность 12 – черновое точение;

поверхность 7 – черновое точение;

поверхность 14 – черновое точение;

поверхность 15 – черновое точение;

поверхность 17 – черновое растачивание;

поверхность 18 – чистовое растачивание;

Таблица 2.2. Маршрутный технологический процесс

2.4 Выбор технологического оборудования, промышленного робота и вспомогательных устройств

Данный этап проектирования связан с разработкой маршрутного технологического процесса и является окончательным в выборе моделей технологического оборудования, ПР и вспомогательных устройств, комплектующих РТК. Для этого используют данные, полученные ранее (анализ исходной информации и последовательность изготовления детали)

Выбор технологического оборудования осуществляется в зависимости от типа производства, габаритных размеров заготовки и требуемой точности обработки.

Входящее в состав РТК технологическое оборудование (станки с ЧПУ, полуавтоматы) должны обеспечивать:

полную автоматизацию цикла обработки детали;

надежное базирование и автоматический зажим заготовки в рабочей зоне;

свободный доступ захватного устройства ПР в рабочую зону;

стыковку системы управления и электроавтоматики с ПР и вспомогательными устройствами для преобразования и передачи технологических команд;

механизированное или автоматизированное удаление стружки;

контроль наличия детали в рабочей зоне, правильности ее расположения и базирования в зажимных приспособлениях;

автоматизацию ограждения рабочей зоны;

Целесообразность применения той или иной модели ПР определяется соответствием конструктивно-технологических параметров их функциональному назначению:

числом степеней подвижности для выполнения требуемого объема операций (действий);

соответствием манипуляционных возможностей схемам загрузки и зонам обслуживания основного технологического оборудования;

минимальным количеством вспомогательных устройств и простейших средств автоматизации, необходимых для правильного течения технологического процесса;

простотой и краткостью цикла переналадки, высоким коэффициентом использования и минимальным временем простоя основного технологического оборудования;

обеспечением требований техники безопасности;

Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства.

Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия выбираем токаро-винторезный станок с системой ЧПУ модели 16К30Ф305 /4, с. 22-23/. Ниже приведена краткая техническая характеристика данного станка:

Таблица 2.4.1 Техническая характеристика станка модели 16К30Ф305

|

Параметры станка |

|

|

Наибольший диаметр обрабатываемой заготовки, мм |

|

|

над станиной |

830 |

|

над суппортом |

620 |

|

Наибольший диаметр прутка, проходящего через отверстие шпинделя, мм |

270 |

|

Наибольшая длина обрабатываемой заготовки, мм |

1400 |

|

Шаг нарезаемой резьбы: |

|

|

метрической, мм |

До 10 |

|

Частота вращения шпинделя, мин-1 |

6,3-1250 |

|

Число скоростей шпинделя |

24 |

|

Наибольшее перемещение суппорта: |

|

|

продольное |

1250 |

|

поперечное |

370 |

|

Подача суппорта, мм/об (мм/мин) |

|

|

продольная |

1-1200 |

|

поперечная |

1-600 |

|

Число ступеней подач |

б/с |

|

Скорость быстрого перемещения суппорта, мм/мин: |

|

|

продольного |

4800 |

|

поперечного |

2400 |

|

Мощность электродвигателя привода главного привода, кВт |

22 |

|

Габаритные размеры (без ЧПУ), мм |

|

|

длина |

4350 |

|

ширина |

2200 |

|

высота |

1600 |

|

Масса станка, кг |

6300 |

Техническая характеристика ПР УМ160Ф2.81.01 приведена выше (см.таб.1.1)

Вспомогательные устройства

Магазинное загрузочное устройство (МЗУ)

Накопитель

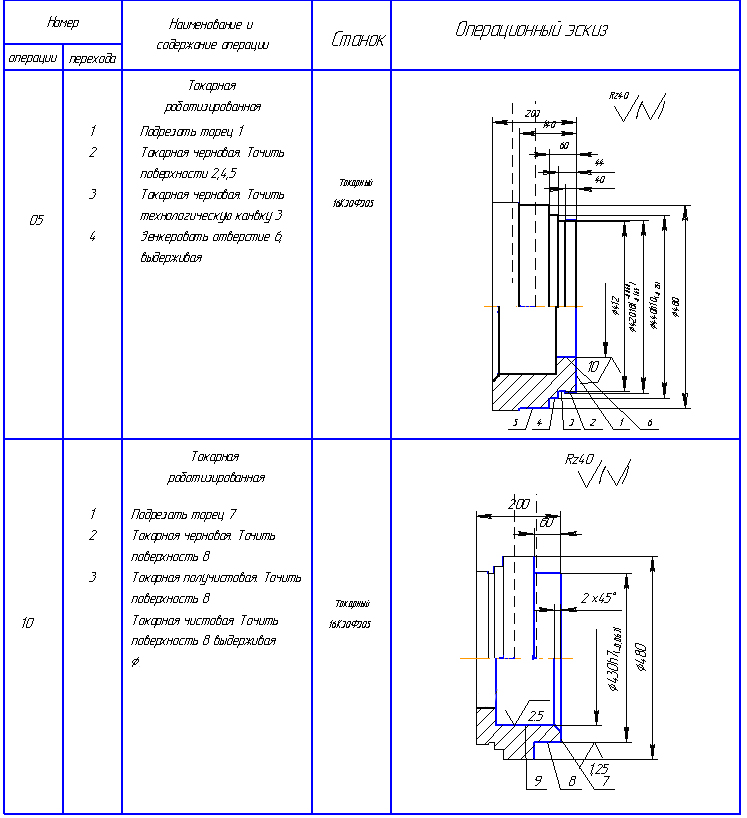

2.5 Проектирование технологических операций

Проектирование операций предусматривает:

уточнение намеченной ранее структуры и содержания операций в зависимости от выбранного оборудования;

выбор технологической оснастки;

назначение режимов резания;

определение времени цикла и сопоставление его с тактом выпуска;

оформление технологической документации.

Технологическая оснастка включает приспособления, инструменты и средства контроля. Технологическое оборудование РТК оснащается быстродействующими, стандартными или унифицированными приспособлениями, обеспечивающими точность установки заготовок и быструю переналадку.

При определении режущего инструмента, учитывается метод обработки, материал обрабатываемой детали, размеры и конфигурация. Выбранный инструмент должен отвечать повышенным требованиям по жесткости, быстроте смены и наладки на размер, стойкости, стабильному отводу стружки. Выбор средств контроля производят с учетом характеристик точности мерительного инструмента и измеряемого параметра. Данные о технологической оснастке представим в виде таблицы 2.5.1.

Таблица 2.5.1 Технологическая оснастка

|

Операции |

Наименование оснастки |

Параметры |

Примечание |

|

05,10 |

Патрон токарный самоцентрирующийся клиновой мод. ПКВ-250Ф8.95 |

D>з>=400-540 мм P>закр>=6 кН |

/2, с.137/ |

|

05,10 |

Токарный подрезной резец, оснащенный пластинами из твердого сплава ВК8 ГОСТ 18869-73 |

Размеры державки H×B×L 40х25х200 |

/5, с. 247/ |

|

05 |

Резец канавочный Резец 2177-0503 ГОСТ 18890-73 |

Размеры державки H×B×L=25×16×220 |

/5, с. 258/ |

|

05,10 |

Токарный проходной резец для чернового точения, оснащенный пластинами из твердого сплава ВК8 |

Размеры державки H×B×L 25х16х140 |

/5, с. 247/ |

|

05,10 |

Токарный проходной резец для чистового и получистового точения, оснащенный пластинами из твердого сплава ВК6 |

Размеры державки H×B×L 25х16х140 |

/5, с. 247/ |

|

05 |

Микрометр гладкий МК по ГОСТ 6407-78 |

Диапазон измерения 50-75 мм, допускаемая погрешность, мм- ±0,002-±0,006 (1 кл.) |

/5, с. 567/ |

|

05,10 |

Штангенциркуль ШЦ-II ГОСТ 166-73 |

Диапазон измерения 0-125 мм, цена деления нониуса 0,05 мм. |

/5, с. 568/ |

Режимы резания

Режимы резания назначают в зависимости от метода обработки, типа и размера инструмента, материала его режущей части, материала заготовки и типа оборудования.

Далее приведен расчет режимов резания для каждой отдельной операции:

Режимы резания назначаем в зависимости от метода обработки, типа и размера инструмента.

Для расчета режимов резания необходимо знать частоты вращения шпинделя токарного станка модели 16К30Ф305.

Из стандартного ряда значений показателя, выбираем φ=1,26. Тогда найдем промежуточные значения чисел оборотов для токарного станка 16К30Ф305:

n>1>= n>min>= 12,5 об/мин; n>12>= n>11×>φ= 126,07×1,26= 158,9 об/мин;

n>2>= n>1×>φ= 12,5×1,26= 15,75 об/мин; n>13>= n>12×>φ= 158,9×1,26= 200,15 об/мин;

n>3>= n>2×>φ= 15,75×1,26= 19,85 об/мин; n>14>= n>13×>φ= 200,15×1,26= 252,18 об/мин;

n>4>= n>3×>φ= 19,85×1,26= 25 об/мин; n>15>= n>14×>φ= 252,18×1,26= 317,76 об/мин;

n>5>= n>4×>φ= 25×1,26= 31,5 об/мин; n>16>= n>15×>φ= 317,76×1,26= 400,38 об/мин;

n>6>= n>5×>φ= 31,5×1,26= 39,7 об/мин; n>17>= n>16×>φ= 400,38×1,26= 504,47 об/мин;

n>7>= n>6×>φ= 39,7×1,26= 50,02 об/мин; n>18>= n>17×>φ= 503,47×1,26= 635,34 об/мин;

n>8>= n>7×>φ= 50,02×1,26= 63,02 об/мин; n>19>= n>18×>φ= 635,34×1,26= 800,9 об/мин;

n>9>= n>8×>φ= 63,02×1,26= 79,4 об/мин; n>20>= n>19×>φ= 800,9×1,26= 1009,14 об/мин;

n>10>= n>9×>φ= 79,4×1,26= 100,6 об/мин; n>21>= n>20×>φ= 1009,14×1,26= 1271,5 об/мин;

n>11>= n>10×>φ= 100,6×1,26= 126,07 об/мин; n>22>= n>21×>φ= 1271,5×1,26= 2000 об/мин;

Рассмотрим последовательность изготовления детали по операциям:

Операция 005.

Подрезка торца 1

S=0,8мм/об; t=3мм.

где C>v>=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=252,18об/мин

Уточненное значение V:

Технологическая норма времени:

Черновая токарная обработка. Точить последовательно поверхности 2,4,5 на проход.

S=0,7мм/об; t=4мм.

где C>v>=290; y=0,35; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=800,9об/мин Уточненное значение V:

Технологическая норма времени:

Точить технологическую канавку 3.

S=0,08мм/об (при ширине резца b=2мм); t=3мм.

где C>v>=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=252,18об/мин

Уточненное значение V:

Технологическая норма времени:

Растачивать отверстие 6 до Ø370k9.

s = 0,658 мм/об; t=4мм.

где C>v>=317; y=0,2; x=0,15; m=0,20, T=90 мин.

Kv = 0,94*0,8*0,83*1*0,7*1 = 0,43

Частота вращения шпинделя:

;

;

принимаем n=36 об/мин

Vф = 3,14 * 370 * 36 = 41,84 м/мин.

1000

Основное технологическое время на 4 переходе 5 токарной операции:

To = 50 + 50 = 2,57 мин.

36 * 0,658 36 * 3

Операция 010:

Подрезка торца 7

S=0,8мм/об; t=3мм.

где C>v>=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=252,18об/мин

Уточненное значение V:

Технологическая норма времени:

Черновая обработка поверхности 8 на длину L=60мм до Ø434мм.

При токарной обработке поверхностей принимаем глубину резания следующим образом:

черновая обработка: t=3мм;

получистовая обработка: t=1,5мм;

чистовая обработка: t=0,5мм;

Для d>дет>=60мм, S=0,9мм/об; t=3мм.

Для точения справедлива формула для скорости:

где C>v>=280; y=0,45; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=800,9об/мин

Уточненное значение V:

Технологическая норма времени:

Получистовая обработка поверхности 8 на длину L=60мм до Ø431мм.

S=0,45×0,94=0,43мм/об; t=1,5мм.

где C>v>=290; y=0,35; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=1009,14об/мин Уточненное значение V:

Технологическая норма времени:

Чистовая обработка поверхности 8 на длину L=60мм до Ø430h7мм Ra 1,25.

S=0,45×0,19=0,086мм/об (для радиуса при вершине резца r=1,6мм); t=0,5мм.

где C>v>=350; y=0,2; x=0,15; m=0,20, T=50мин.

Частота вращения шпинделя:

;

;

принимаем n=2000об/мин

Уточненное значение V:

Технологическая норма времени:

Время цикла

Рассчитаем время обработки детали на каждой операции. Время, необходимое для обработки на операции 05 определим из следующего выражения:

где Σtопер - суммарное время обработки на каждом переходе, которое состоит из времени резания, которое рассчитывается по принятым режимам резания:

t1+t2+t3+t4

= 0,98+0,25+0,184+1,51=2,924 мин;

t1+t2+t3+t4

= 0,98+0,25+0,184+1,51=2,924 мин;

где t1...t4 - соответственно время на обработку на 1…4 переходах;

Σt>хх> - суммарное время холостых ходов;

где ΣL>хх>-длина холостых ходов инструмента, которая определяется как сумма ходов, включающее быстрый подвод инструмента и быстрый обратный ход, а также ход инструмента от нулевой точки до обрабатываемой поверхности (100-150 мм);

V>бп> - скорость быстрых перемещений суппорта (назначается по технической характеристике станка), V>бп>=4800 мм/мин;

L>1>=100×2+L=200+360=560 мм;

L>хх>=360+240+216+350=1466

Аналогичным образом рассчитаем время на операции 10:

Σt>опер>=t1+t2+t3+t4+t5 =5.303 мин;

L>хх>=419+260+260+260+350+350=1549мм

T=5,303+0,323=5,626

Время, затрачиваемое на операцию для среднесерийного производства должно быть меньше такта выпуска на 10-20%. Т. к. время, затрачиваемое на операцию 10, является максимальным из двух операций, значит сравнение с тактом выпуска произведем по нему,также учитывая 20% вспомогательного времени:

T=5,626+20%=6,45 мин, при такте выпуска t>в>=7,16 мин/шт.

Ниже приведен расчет времени движения механизмов. Расчет будем осуществлять по формуле:

где t-время движения механизмов, с;

S-длина хода механизма, м;

V-скорость перемещения, м/с (˚/с);

φ-угол поворота,˚;

Время на открытие и закрытие ограждения назначаем t=2 с;

Время на быстрый подвод инструмента назначаем t=1,5 с;

Время на быстрый отвод инструмента назначаем t=2 с;

2.6 Разработка планировки РТК

Выбор планировки РТК зависит от компоновки оборудования, формы, размеров и расположения его рабочих зон и структурно-кинематической схемы ПР.

При разработке планировки РТК необходимо предусмотреть:

оптимальное расположение основного технологического оборудования и вспомогательных устройств в пределах зоны обслуживания ПР в соответствии с технологическим процессом;

выполнение ПР манипуляционных действий согласно его технической характеристике;

свободный и безопасный доступ обслуживающего персонала к оборудованию и органам управления РТК (ГОСТ 12.2.078-82);

размещение пульта управления вне зоны действия ПР;

защитные сетки и другие устройства при планировании перемещений ПР заготовок и деталей над проходами, проездами и рабочими местами;

соответствие расстояний между оборудованием РТК и колоннами, ширины проходов и проездов нормам проектирования машиностроительных цехов.

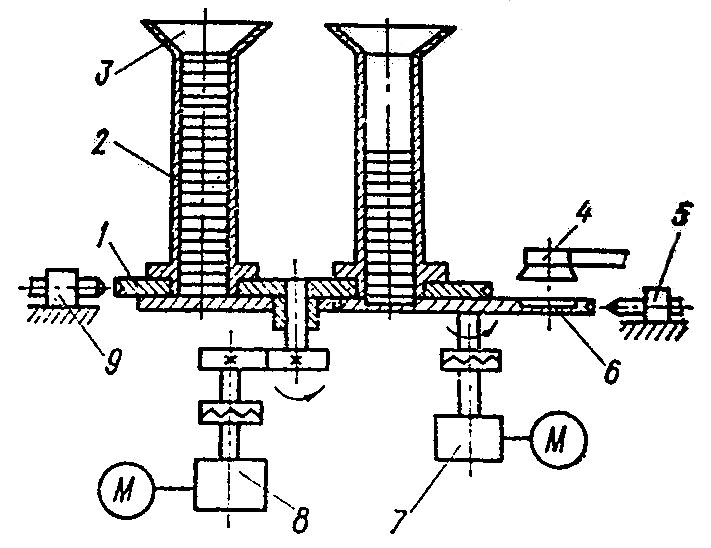

В данном разрабатываемом варианте в состав РТК входит ПР модели УМ160Ф2.81.1, два токарно-винторезных станка 16К30Ф305, поворотное магазинное загрузочное устройство, накопитель.

Согласно типовым планировкам роботизированных комплексов /4, с. 498/ максимальные размеры РТК составляют:

L>max>=14780 мм; B>max>=5180 мм; H>max>=3000 мм;

2.7 Составление циклограммы работы механизмов РТК

Циклограмму составляют на основании тщательного анализа всех механизмов, с целью выбора наиболее рациональной последовательности движений.

Время движения механизмов рассчитывают с учетом длины хода и скорости перемещения. Длину хода определяют согласно планировке и данным технологического процесса, а скорость перемещения назначают по техническим характеристикам ПР и оборудования.

Для составления циклограммы необходимо заполнить карту взаимодействия промышленного робота с технологическим оборудованием и вспомогательными устройствами.

Время, затрачиваемое на ротацию руки:

от горизонтальной оси: t=1 с

от вертикальной оси: t=4 с.;

Время на перемещение к МЗУ: t=1 с.;

Время на перемещение вниз к МЗУ: t=4 с.;

Время на перемещение вверх от МЗУ: t=1 с.;

Время на перемещение вперед, назад от станков: t=1 с.;

Время на перемещение каретки:

от МЗУ к С1: t=3 с.

от С1 к С2: t=8 с.

от С2 к накопителю: t=3 с.;

Время на зажим и разжим схвата назначаем t=1 с;

Карту представим в виде следующей таблицы:

Таблица 2.7.1 Взаимодействие ПР с токарным станком модели 16К30Ф3С05 при обработке детали типа фланец

|

Функции робота |

Функции станка, оснастки, дополнительных устройств |

||

|

Команды |

Действия |

Ответные сигналы |

Действия |

|

Сигнал о наличии заготовки на загрузочной позиции магазина |

|||

|

Захват заготовки с загрузочной позиции магазина, ротация руки и перемещение кисти до требуемой позиции, установка заготовки в патроне. |

|||

|

Сигнал о наличии заготовки в патроне |

|||

|

Команда на зажим заготовки в патроне |

Зажим патрона |

||

|

Сигнал о зажиме патрона |

|||

|

Отвод руки ПР от С1 Перемещение каретки вперед до станка С2 |

|||

|

Команда на перемещение ограждения в положение «открыто» на С2 |

Перемещение ограждения в положение «открыто» |

||

|

Сигнал о нахождении ограждения в положении «открыто» |

|||

|

Перемещение руки, зажим обработанной детали на С2 |

|||

|

Команда на раскрепление детали (разжим патрона) |

Разжим патрона |

||

|

Сигнал о раскреплении детали (разжим патрона) |

|||

|

Втягивание руки, перемещение к накопителю (Н) до требуемой позиции. Разжим кисти |

|||

|

Сигнал о наличии детали в накопителе |

|||

|

Команда на перемещение руки ПР от накопителя (Н) к загрузочной позиции магазина |

|||

|

Перемещение руки ПР от накопителя (Н) к загрузочной позиции магазина |

3 Конструкторские разработки

3.1 Разработка технического задания на проектирование поворотного магазинного загрузочного устройства

Техническое задание на проектирование

На стадии технического задания необходимо найти самое оптимальное конструкторское решение, и назначить технические требования на проектируемое магазинное загрузочное устройство.

Главной целью проектирования магазина, является непрерывная подача заготовок для стабильной и бесперебойной работы РТК;

Источниками разработки являются /7,8/

Технические требования:

Исходные данные:

Тип производства - среднесерийное;

Годовая программа, шт - 31000;

Номенклатура деталей типа фланец со следующими габаритными размерами:

L =145-250 мм;

D =400-520 мм;

Количество применяемого оборудования:

Токарный станок 16К30Ф3О5 - 2;

ПР УМ160Ф2.81.01 - 1;

Поворотное магазинное загрузочное устройство -1;

Электрошкаф - 2;

Пульт управления ПР - 1;

Накопитель - 1;

Показателем предназначения поворотного магазинного загрузочного устройства является его производительность. Необходимо обеспечить постоянную подачу заготовок к загрузочной позиции магазина.

Для надежной работы поворотного магазинного загрузочного устройства необходимо своевременное прохождение технического осмотра, а для безопасной работы, необходимо закрыть кожухом все вращающиеся детали. При необходимости участок оснащается дополнительными ограждениями во избежание травм.

Для бесперебойной и стабильной работы поворотного МЗУ, необходимо подавать в рабочую зону заготовки одного диаметра и массы.

Дополнительные требования: масса заготовок должна соответствовать грузоподъемности ПР и техническим характеристикам станка.

3.2 Обоснование разрабатываемой конструкции

Магазинные загрузочные устройства (МЗУ) представляют собой комплекс функциональных механизмов, предназначенных для приемки в ориентированном положении изделий, хранения с расположением их в один ряд и автоматической выдачи изделий в рабочую зону ТМ или в зону захвата ПР, выполняющих функции питателей.

Рассматриваемые устройства применяются:

1) для изделий сложной формы, автоматическое ориентирование которых затруднено или невозможно известными техническими средствами;

2) когда автоматическое ориентирование может привести к порче изделий;

3) при возможности кассетировать (стопировать) изделия на предыдущей операции;

4) в условиях многономенклатурного производства с небольшой годовой программой, при невозможности создания достаточно мобильных АБЗОУ.

Использование ПР в качестве универсальных питателей, простота конструкций и возможность переналадок обеспечило широкое применение магазинов в ГАП.

Изделия укладываются в накопитель МЗУ в ориентированном положении вручную или вставляются стопами, расположенными обычно в сменных кассетах. Укладка изделий в кассеты может осуществляться как вручную, так и на дополнительных устройствах кассетирования.

Рисунок 3.2.1 Структурная схема МЗУ

Несмотря на большое конструктивное разнообразие МЗУ, структура их конструктивных элементов, выполняющих сходные функции, аналогична. Это можно показать на примере двухкассетного магазина с револьверным отделением изделий (рисунок 3.2.1). Основные конструктивные элементы (органы) этого устройства характерны для большинства МЗУ.

Приемник 3 предназначен для облегчения укладки в ориентированном положении в накопитель 2. Конструкция приемника зависит от способа заполнения накопителя. При ручном заполнении используются в основном только направляющие и базирующие плоскости. В случае автоматической загрузки съемных накопителей (кассет) приемник может иметь более сложные элементы ориентирования.

Накопители 2 предназначены для сохранения ориентированного положения изделий при хранении и перемещении. Применяются стационарные и съемные (кассетные) накопители. Число накопителей определяется рядом факторов, основными из которых являются производительность ПР и размеры заготовок. Конструкция накопителя должна обеспечивать свободный доступ к изделиям и исключать возможность их заклинивания в случае засорения.

Основная функция отделителя 6 состоит в изоляции изделий, подлежащих захвату, от влияния других изделий, которое может проявляться, например, в чрезмерной нагрузке нижнего изделия вышележащим, сцеплении изделий за счет заусениц и наличия смазки и т. д. В большой степени конструкции отделителей зависят от формы, размеров, механических, физических и других свойств изделий. В данном случае отделитель 6 выполнен в виде револьверного устройства, обеспечивающего не только отделение изделий от стопы, но и перемещение их на позицию захвата ПР 4.

Установка изделий на позиции захвата производится механизмами поворота 7 и 8 и фиксаторами 5 и 9, обеспечивающими точную остановку основания 1 и отделителя 6 в заданном положении.

Блокирующие устройства предназначены для предотвращения поломок механизмов МЗУ в случае нарушения нормальной работы, например при застревании изделий. Кроме того, блокирующие устройства могут контролировать правильность положения изделий при захвате. В устройстве, показанном на рисунке 3.2.1, функции блокирующих устройств выполняют предохранительные муфты.

Как правило, каждый магазин имеет привод перемещения изделий по накопителю или вместе с накопителем (в случае расположения изделий в плоских кассетах) на участок отделения или позиционного захвата. В рассматриваемом примере изделия в накопителе перемещаются под действием собственного веса, что существенно упрощает конструкцию.

Основными функциями МЗУ (рисунок 3.2.1) являются прием ориентированных изделий приемником 3, хранение и перемещение их в ориентированном положении в накопителе 2, поштучное отделение изделий из общей массы с помощью отделителя 6 и установка изделий с требуемой точностью на позиции захвата.

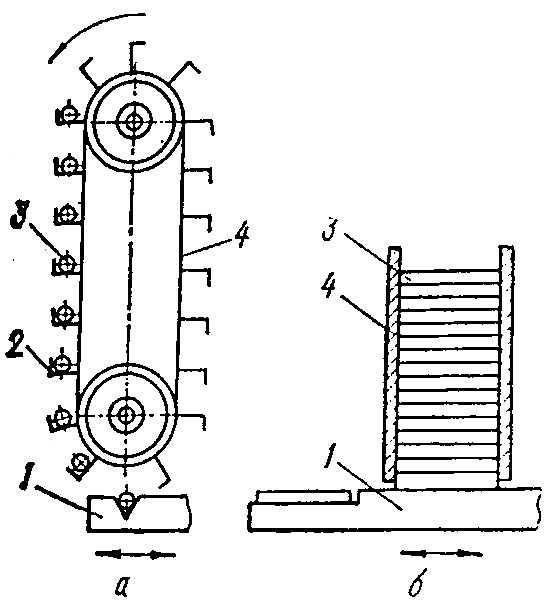

Изделия, находящиеся в накопителе могут перемещаться двумя способами: под действием собственного веса и под действием дополнительной внешней силы. Магазины первой группы (рисунок 3.2.2) конструктивно просты, надежны. Они применяются, как правило, при заборе изделий снизу.

Рисунок 3.2.2 МЗУ для изделий, перемещающихся под действием собственного веса

На рисунке 3.2.2, а показан магазин элеваторного типа, состоящий из полок 2, закрепленных на бесконечной цепи 4. Загрузка полок 2 изделиями 5 производится сверху, выдача - снизу в захват 1. Перемещение цепи элеватора осуществляется пот действием веса изделий 3. Периодичность подачи изделий на позицию захвата определяется ПР.

В магазине шиберного типа (рисунок 3.2.2, б) перемещение изделии в накопителе производится под собственным весом до упора в шиберный отделитель 1.

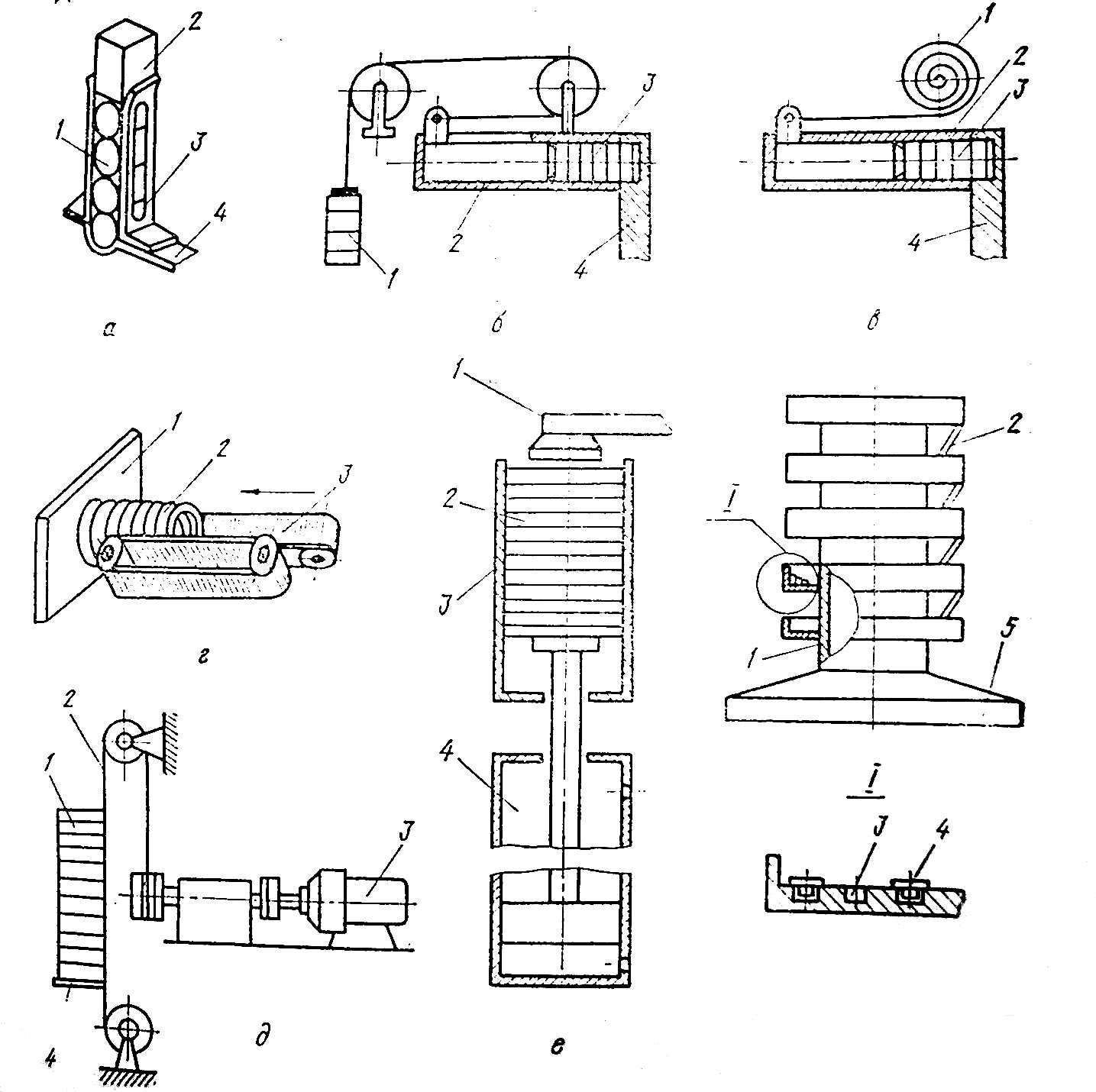

Рисунок 3.2.3 МЗУ для изделий, перемещающихся в накопителе под действием внешних сил

В магазинах второй группы перемещение изделий производится внешними силами. На рисунке 3.2.3, а показано устройство для перемещения изделий 1 по накопителю 3 к отделителю 5 за счет гравитационных сил, создаваемых дополнительным грузом 2. На рисунке 3.2.3, б перемещение изделий 3 в горизонтально расположенном накопителе 2 до упора в отделитель 4 осуществляется за счет гравитационных сил груза 1, передаваемых через систему шкивов. В конструкции, представленной на рисунке. 3.2.3, в, груз заменен пружиной 1, что позволяет сделать магазин более компактным.

Магазин, приведенный на рисунке. 3.2.3, г, осуществляет принудительное перемещение изделий 2 силами трения, возникающими между заготовками и подвижными ремнями 3, образующими накопитель V-образной формы.

Магазин, в котором используется в качестве перемещающей силы энергия электродвигателя, представлен на рис. 3.2.3, д. Он выполнен в виде платформы 4, соединенной посредством троса 2 с электродвигателем 3.

Широко распространена подача изделий 2 под захват 1 ПР в шахтных накопителях 3 с помощью пневматических двигателей - пневмоцилиндров 4 (рисунок 3.2.3, е).

Магазин, осуществляющий перемещение изделий с помощью вибраций, показан на рисунке 3.3, ж. Загруженные в спиральный лоток 3 верхней чаши 1 изделия 4 последовательно перемещаются по чашам 1, соединенным между собой лотками 2. Перемещение изделий по спиральным лоткам 3 производится под действием вибрации, создаваемой вибратором 5. По типу накопителей магазины делятся на стационарные и сменные (кассетные). Кассетные накопители, как правило, загружаются автоматически вне магазина на специальных устройствах или непосредственно от ТМ, имеющих возможность каптировать изделия после выполнения операции.

В зависимости от способа расположения ряда изделий МЗУ разделяются на горизонтальные и комбинированные. По способу расположения изделий в ряду можно выделить магазины с расположением изделий вразрядку и вплотную.

Благодаря конструктивной простоте накопителей с плотным расположением изделий, их применение предпочтительно во всех случаях, когда нет необходимости в изоляции при хранении и выдаче.

Шаг между позициями изделий в накопителе выбирается исходя их необходимости исключения контакта между изделиями и создания возможности надежного захвата изделий ПР. Шаг между позициями изделий больше длины изделия в направлении перемещения, поэтому магазины с расположением изделий вразрядку имеют меньшую емкость, чем магазины с плотным расположением.

По числу накопителей МЗУ можно разделить на однопозиционные и многопозиционные. Необходимость увеличения позиций вызвана потребностью сократить время обслуживания одного МЗУ за счет увеличения общей емкости магазина. Кроме того, увеличение числа позиций необходимо для создания емких и компактных магазинов. Число позиций прежде всего зависит от размеров, массы изделий и времени обслуживания одной позиции магазина.

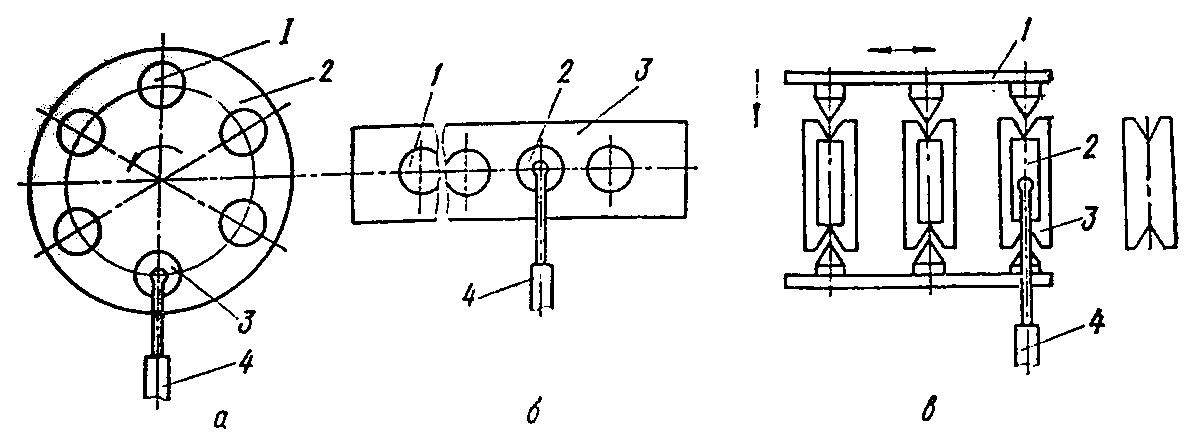

Рисунок 3.2.4 Схемы расположения накопителей (позиций) МЗУ

Многопозиционные магазины, в отличие от однопозиционных, снабжены дополнительным приводом, который обеспечивает подвод накопителей на позицию захвата по мере их выработки.

Накопители многопозиционных магазинов располагаются по линейной или круговой схеме. При круговой схеме (рис. 3.2.4, а) накопители 1 располагаются на платформе 2 по окружности. По мере забора изделий ПР 4, подвод очередного накопителя 1 на позицию захвата 3 осуществляется поворотом платформы 2 на угол:

α = 360/n;

где n - число позиций.

В случае линейного расположения (рисунок 3.2.4, б) накопителей 1 на платформе 3 их перемещение на позицию захвата 2 осуществляется за счет перемещения платформы 3 на шаг, равный расстоянию между центрами накопителей. В промышленном производстве получили распространение двух- и трех- позиционные магазины с линейным расположением накопителей. При большом числе накопителей отдается предпочтение круговым схемам.

На основании предложенных конструкций магазинных загрузочных устройств, выбираем многопозиционный поворотный магазин, т. к. для разрабатываемого типа производства он подходит из-за меньших габаритных размеров, изоляции механизма от станка, а также более удобном подводе заготовок к загрузочной позиции.

3.3 Расчет и проектирование поворотного МЗУ

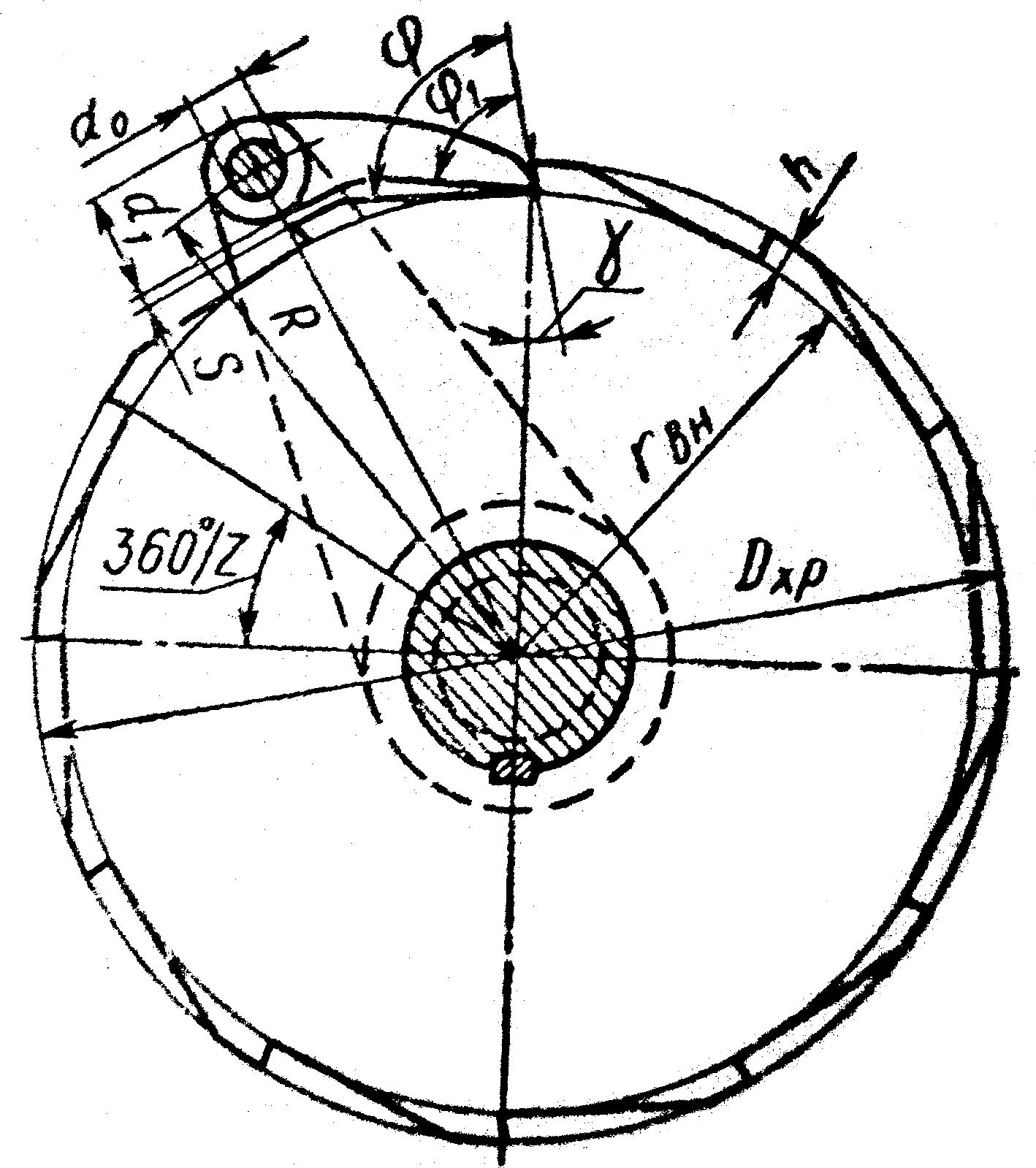

Расчет параметров поворотного МЗУ будем производить согласно следующей схемы /8, с. 308-310/:

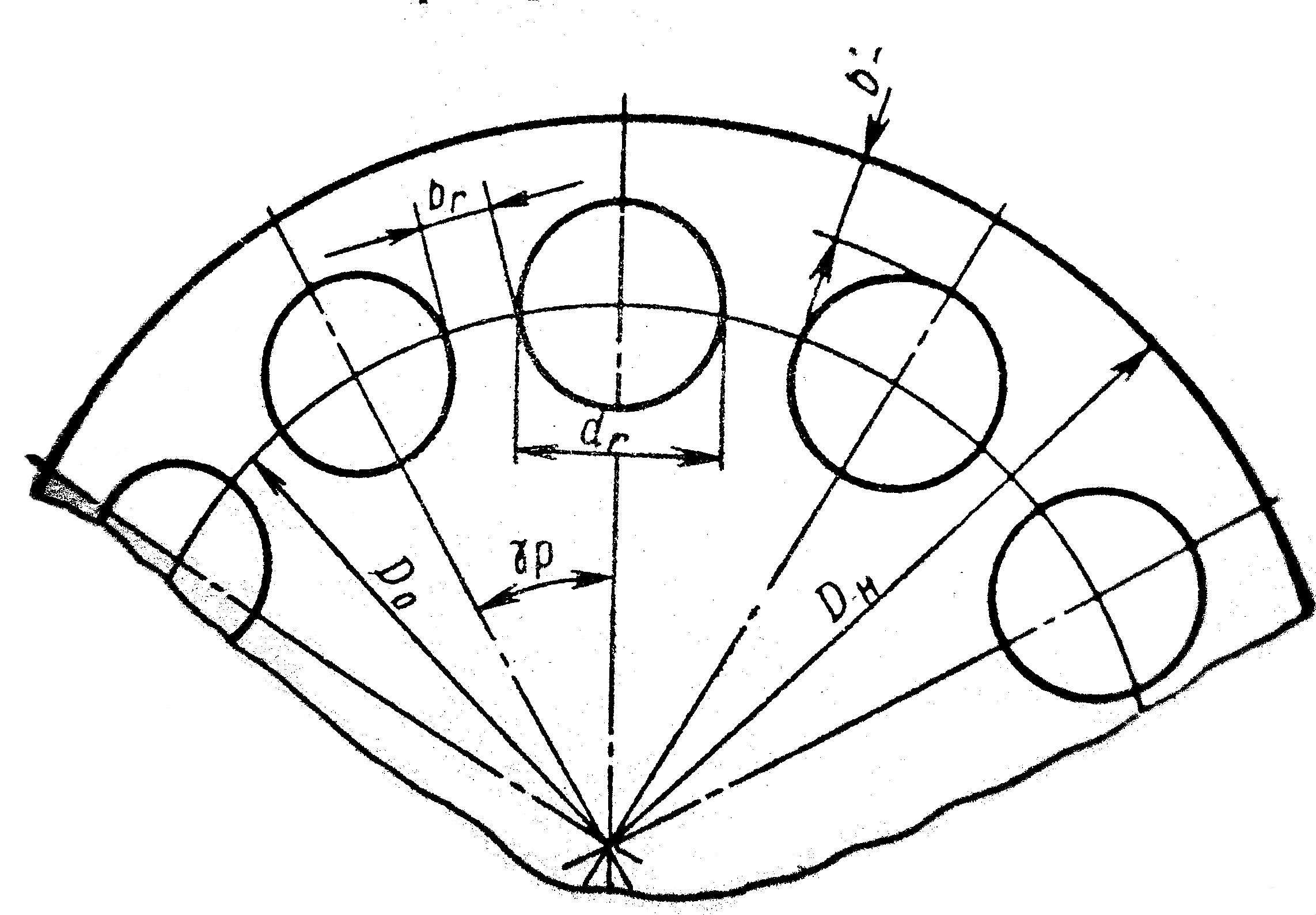

Рисунок 3.3.1 Расчетная схема диска поворотного МЗУ

Определим расчетное число деталей:

где Т - время работы МЗУ без загрузки заготовок, мин;

t>в >- такт выпуска, мин/шт;

Рассчитывая на работу МЗУ без дозагрузки на 60 мин:

Z= 60/5,82 = 10,3

принимаем окончательно z = 10.

Диаметр окружности центров гнезд:

где b>r>-ширина перемычки между гнездами; b>r>=(0,3-0,12)d>r>=0,178×560=100 мм;

d>r>-диаметр гнезда;

Наружный диаметр диска:

где b>r>' - наименьшая ширина перемычки между гнездами и наружным диаметром диска;

b>r>' = 0.18×d>r>=0,18×520=100 мм;

Толщину диска принимаем конструктивно равной 50 мм;

Угол поворота диска за один цикл:

Для прерывания движения поворотного МЗУ при возвращении пневмоцилиндра в исходное положение необходимо предусмотреть стопорящий механизм, выберем для решения этой задачи храповый механизм с вращающейся собачкой (рисунок 3.3.2).

Рисунок 3.3.2 Храповый механизм с вращающейся собачкой

Угол поворота храпового колеса /8,с. 309/:

Радиус расположения центра собачки:

Радиус храпового колеса по впадинам зубьев:

где α-угол поворота колеса;

k - число зубьев колеса, захватываемых собачкой при повороте рабочего органа питателя из позиции в позицию;

z - число зубцов храпового колеса;

D>хр> - наружный диаметр храпового колеса;

d>1> - диаметр бобышки собачки;

h - высота зуба;

S - зазор между бобышкой и вершиной зуба;

Для данного механизма передний угол зуба принимают равным 8-12˚, угол впадины зуба равен 45-80˚, а угол при вершине носика собачки равен - 5˚.

Для привода во вращательное движение плиты поз. 1 (см. чертеж 050100.ДФ.151001.КР.17.02) необходимо подобрать пневматический цилиндр. Для этого нужно рассчитать усилие, необходимое для поворота плиты. Сопротивление повороту плиты оказывает только сила трения в месте контакта плиты с шариками. Определим эту силу:

где N - реакция опоры, Н;

f - коэффициент трения в шариковом узле, f=0,05;

где m - масса всех частей, действующих на шариковый узел, кг;

g - ускорение свободного падения, g=9,8 м/с2;

где m>зi> - масса всех заготовок, расположенных на плите;

m>i> - масса плиты;

где d - диаметр плиты, см;

L -высота плиты, см;

ρ - плотность материала плиты, ρ = 7,6г/см3.

Таким образом на вал, приводящем во вращение плиту, должно быть усилие равное F>тр>. Учитывая, что передаточное отношение пары:

где D>1> - диаметр ведущего колеса, D>1>=200 мм;

D>2> - диаметр ведомого колеса, D>2>=400 мм;

Тогда усилие, которое необходимо развить пневматическому цилиндру:

Определим диаметр пневматического цилиндра /10, с. 247/:

где р - давление воздуха в производственной сети, р = 5 кгс/см2;

Выбираем пневматический цилиндр двухстороннего действия с креплением на лапах по ГОСТ 15608-70 /10, с. 228/ со следующими параметрами:

Диаметр цилиндра D>ц>=125 мм; диаметр штока d>ш>=32 мм.

4 Организационно-технические разработки

В данном разделе сформулируем технические предложения на модернизацию основного технологического оборудования.

В РТК необходимо предусмотреть устройство для уборки стружки. За базовый вариант принимаем скребковый МУС, конструкция которого приспособлена для совместного использования со станками моделей 16К30.

Смену инструмента на станках можно производить с помощью устройства быстрой смены резцовых головок при помощи ПР. При этом происходит резкое сокращение времени на смену инструмента, по сравнению с ручным способом смены.

На станке 16К30Ф3С05 предусмотрена система автоматизированного контроля (САК). Устройство САК обеспечивает получение качественных изделий на каждой отдельной стадии обработки, корректировку положения режущего инструмента по мере износа. Данное устройство подает предупреждающие сигналы в случае возникновения неполадок.

Безопасности обслуживающего персонала обеспечивается с помощью применения ограждений непосредственно на станках, а также ограждения всего РТК.

РТК, представленный в работе удовлетворяет требованиям задания. Дополнительно предусмотрены условия обеспечения безопасности и свободного доступа обслуживающего персонала к различным устройствам для необходимой замены и других целей.

РТК включает в себя следующее количество оборудования:

Токарный станок 16К30Ф305 - 2;

ПР УМ160Ф2.81.01 - 1;

Электрошкаф - 2;

Пульт управления ПР - 1;

Поворотное магазинное загрузочное устройство - 1;

Накопитель - 1;

Заключение

В технологической части курсовой работы осуществлен выбор промышленного робота, разработан технологический процесс на изготовление детали типа фланец, выбрано основное технологическое оборудование, оснастка, разработана планировка РТК;

Значительную роль в повышении производительности играет оптимальное назначение режимов резания и правильность выбора ПР. В данном разделе произведено назначение режимов резания с учетом наиболее длительной работы режущего инструмента;

Применение в РТК поворотного магазинного загрузочного устройства оказывает существенное влияние на условия труда, т. е. избавляет человека от подачи заготовок в необходимую позицию для непрерывной работы РТК.

В организационно-технической части рассмотрена система автоматического контроля (САК), с помощью которой повышается точность обработанных поверхностей, а значит и качество выпускаемой продукции.

РТК, разработанный в курсовой работе содержит поворотное магазинное загрузочного устройства, при помощи которого производится постоянная подача заготовок в загрузочную позицию промышленного робота.

Список литературы

Козырев Ю.Г.: Промышленные роботы: Справочник.-2-е изд., перераб. и доп.-М.: Машиностроение, 1988.-392 с.

Митрофанов С.П.: Групповая технология машиностроительного производства. В 2-х т. Т. 1. Организация группового производства. - Л.: Машиностроение, 1983. – 470 с.

Технологический классификатор деталей машиностроения и приспособлений. Учеб. пособие-К. Высшая школа, 1991. 247 с.

Справочник технолога-машиностроителя. В 2-х т. Т 1/Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М. Машиностроение, 1985. 656 с.

Справочник технолога-машиностроителя. В 2-х т. Т 2/Под ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова. – 5-е изд., перераб. и доп. – М. Машиностроение-1, 2001 г. 944 с.

Обработка металлов резанием: Справочник технолога/В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. – М. Машиностроение. 1988. – 736 с.

Гавриш А.П., Двойных Н.А.: Автоматические загрузочные устройства для промышленных роботов. -К.: Техника, 1985, -176 с.

Справочник металлиста: В 5-и т. Т. 5./Под ред. Б.Л. Богуславского. М. Машиностроение, 1978. – 673 с.

Роботизированные технологические комплексы и гибкие производственные системы в машиностроении: Альбом схем и чертежей: Учеб. пособие для втузов/ Ю.М. Соломенцев, К.П. Жуков, Ю.А. Павлов и др.; Под общ. ред. Ю.М. Соломенцева. – М. Машиностроение, 1989. – 192 с.

Горошкин А.К.: Приспособления для металлорежущих станков: Справочник. 7-е изд., перераб. и доп. - М.: Машиностроение, 1979. – 303 с.