Проектирование привода ленточного конвейера (работа 2)

Курсовое проектирование

по дисциплине “Детали машин”

Тема:

“Проектирование привода ленточного конвейера”

Введение

Основная цель курсового проекта по деталям машин – приобретение студентом навыков проектирования. Работая над проектом, студент выполняет расчёты, учится рациональному выбору материалов и форм деталей, стремится обеспечить их высокую экономичность, надёжность и долговечность. Приобретённый студентом опыт является основой для выполнения им курсовых проектов по специальным дисциплинам и для дипломного проектирования, а так же всей дальнейшей конструкторской работы.

Проектируемый

привод ленточного конвейера состоит

из электродвигателя марки 4A100L8У3 (Pд=3,0

кВт;Nд=710 мин ),

редуктора коническо-цилиндрического

двухступенчатого, барабана. Передача

крутящего момента от электродвигателя

на редуктор осуществляется с помощью

муфты МУВП (радиальное смещение 0,3 мм,

угловое 0,8

),

редуктора коническо-цилиндрического

двухступенчатого, барабана. Передача

крутящего момента от электродвигателя

на редуктор осуществляется с помощью

муфты МУВП (радиальное смещение 0,3 мм,

угловое 0,8 ).

Крутящий момент от редуктора на приводной

вал передаётся с помощью жёстко-компенсирующей

муфта (ГОСТ 5006-55).

).

Крутящий момент от редуктора на приводной

вал передаётся с помощью жёстко-компенсирующей

муфта (ГОСТ 5006-55).

1. Энергетический и кинематический расчет привода

Мощность, потребляемую конвейером, по ф. стр.5 [1]:

P>p>=F>t>V=3,10,8=2,48 кВт,

где F>t >– тяговое усилие на барабане, кН;

V – окружная скорость

Мощность, потребляемая электродвигателем:

P>эп>=Р>р>/=2,48/0,879=2,821 кВт,

где - общий К.П.Д. привода:

=>1>>2>4>3>2>4>=0,980,99540,920,995=0,879

где >пк>, >м>, >кп, >>цп> – КПД соответственно подшипников качения, муфты, конической и цилиндрической зубчатой передач.

Определяем частоту вращения приводного вала:

n>р>=60000V/(D)=600000,8/(3,14225)=67,9 мин-1.

Определяем желаемую частоту вращения электродвигателя по ф. стр. 6 [1]:

n>эж>=n>р>U>0>=67,9*10=679 мин-1,

где U>0> – общее ориентировочное передаточное число привода, табл. 5.6 [4],

U>0>=U>бпо>U>тпо>=2,54=10,

где U>бпо>, U>тпо> – ориентировочные передаточные числа соответственно быстроходной и тихоходной передач из табл. 2 [1].

Исходя из вычисленных значений Р>эп> и n>эж> по ГОСТ 28330-89 выбираем электродвигатель 4А100L8У3 с синхронной частотой вращения n>эдс>=710 мин-1 и мощностью Р>эд>=3,0 кВт.

Определяем передаточное число привода:

U>0>=n>эда>/n>p>=710/67,9=10,45.

Разбиваем U>0> на передаточные числа:

U>тп>=U>0>/U>бп>=10,45/2,5=4

где U>бп>=2.5 – передаточное число быстроходной передачи;

Определяем частоты вращения валов стр. 11 [1]:

n>1>=710 мин-1,

n>2>=n>1>/U>бп>=710/2.5=284 мин-1,

n>3>=n>2>/U>тп>=284/4=71 мин-1,

Определяем мощности, передаваемые валами по ф. стр. 11 [1]:

Р>1>=Р>эп>>м> =2,80.995=2.786 кВт;

Р>2>= Р>эп> >к.п>>пк>>м>=2.783*0.995*0,995*0,95=2.633 кВт;

Р>3>=Р>2>>к.п>=2.633*0.98=2.58 кВт;

Определяем угловые скорости валов привода по ф. cтр. 11[1]:

>1>=n>1>/30=3,14710/30=74.35 с-1;

>2>=n>2>/30=3,14284/30=29.74 с-1;

>3>=n>3>/30=3,1471/30=7.43 с-1.

Определяем крутящие моменты на валах привода по:

Т>1>=Р>1>/>1>=2786/74.35=37.47 Нм;

Т>2>=Р>2>/>2>=2633/29.74=88.53 Нм;

Т>3>=Р>3>/>3>=2580/7.43=347.24 Нм;

>1> |

2 |

>3> |

Т>1> |

Т>2> |

Т>3> |

74.35 с-1 |

29.74 с-1 |

7.43 с-1 |

37.47 Нм |

88.53 Нм |

347.24 Нм |

2. Выбор материала и определение допускаемых напряжений для зубчатых передач

Желая получить

сравнительно небольшие габариты и

невысокую стоимость редуктора, выбираем

для изготовления шестерен и колёс

сравнительно недорогую легированную

сталь 40Х. По таблице 8.8 [2] назначаем

термообработку: для шестерен –

азотирование поверхности 50…59 HRC при

твёрдости сердцевины 26…30 HRC,

,

, ;для

колеса – улучшение 230…260 HB

;для

колеса – улучшение 230…260 HB ,

, .

.

Определяем допускаемые контактные напряжения

Для колёс обеих ступеней по табл. 8.9 (с. 168, [2]):

мПа

мПа

для шестерни

обеих ступеней

Коэффициент

безопасности

Число циклов напряжений для колеса второй ступени, по формуле (8.65,[2]), при с=1:

=60*1*71*10416=4,4*

=60*1*71*10416=4,4*

Здесь n-частота вращения выходного вала,

=5*365*0,29*24*0,82=10416

ч-срок службы передачи.

=5*365*0,29*24*0,82=10416

ч-срок службы передачи.

По графику

(рис.8.40[2]), для 245HB

=1.5*

=1.5* ,

для 50…59 HRC

,

для 50…59 HRC

=

= .

.

По таблице

(8.10[2]),

=0,25.

По формуле (8.64[2]), для колеса второй

ступени:

=0,25.

По формуле (8.64[2]), для колеса второй

ступени:

=

= *

* =0,25*4,4*

=0,25*4,4* =1,7*

=1,7* .

.

Сравнивая

и

и

,

отмечаем, что для колёс второй ступени

,

отмечаем, что для колёс второй ступени

>

> .

Так как все другие колёса вращаются

быстрей, то аналогичным расчётом получим

и для них

.

Так как все другие колёса вращаются

быстрей, то аналогичным расчётом получим

и для них

>

> .

При этом для всех колёс передачи

.

При этом для всех колёс передачи

=1.

=1.

Допускаемые

контактные напряжения определяем по

формуле (8.55[2]),

Для колёс

обеих ступеней

=550/1.1=509

МПа

=550/1.1=509

МПа

Для шестерней

=1050/1.2=875

МПа.

=1050/1.2=875

МПа.

Допускаемое контактное напряжение для обеих ступеней у которых H2>350 HB, а H3<350 HB, по формуле (8.56[2]),

=(875+509)/2=692

МПа,

=(875+509)/2=692

МПа,

но не более

чем 1.25 =1.25*509=636МПа.

Принимаем

=1.25*509=636МПа.

Принимаем

=636

МПа.

=636

МПа.

Допускаемые напряжения изгиба

По таблице 8.9[2] для колёс обеих ступеней

=1.8HB=1.8*240=432МПа;

=1.8HB=1.8*240=432МПа;

для шестерней

=12*HRC

+ 300=12*28+300=636 МПа.

=12*HRC

+ 300=12*28+300=636 МПа.

Определяем

по

формуле (8.67[2]),

по

формуле (8.67[2]),

где

- предел выносливости зубьев

- предел выносливости зубьев

S>F> – коэффициент безопасности

K>FL> – коэффициент долговечности

K>FC> – коэффициент учитывающий влияние двустороннего приложения нагрузки.

K>FС>=1 т.к. нагрузка односторонняя.

число циклов (рекомендуется

для всех сталей)

число циклов (рекомендуется

для всех сталей)

=0,14*1,77*

=0,14*1,77* =2.4*

=2.4*

=0.14

=0.14

т.к.

,

то K>FL>=1

,

то K>FL>=1

По таблице 8.9[2] S>F> =1.75.

Допускаемые напряжения изгиба:

для шестерни

=636/1.75=363

МПа;

=636/1.75=363

МПа;

для колеса

=247

МПа.

=247

МПа.

3. Расчет тихоходной зубчатой передачи

3.1 Проектный расчет передачи

Межосевое расстояние передачи, ф. (8.13 [2])

=0.85(4+1)

=0.85(4+1)

=125

=125

>ba> =0.4– коэффициент ширины относительно межосевого расстояния, табл. 8.4 [2].

>bd>=0.5*>ba> (U+1)=0.5*0.4(4+1)=1– коэффициент ширины шестерни

K>H>>>=1.08 – коэффициент концентрации нагрузки в зависимости от >bd> (рис.8.15, с.130 [2])

Определяем ширину колеса:

мм

мм

Определяем модуль:

,

,

где >m>=30 – коэффициент модуля, в зависимости от жёсткости (табл. 8.4, с136, [2])

По таблице

8.1 назначаем

=1.5мм

=1.5мм

Выбираем число зубьев в рекомендуемых пределах:

=9o

Определяем суммарное число зубьев:

Находим число зубьев:

Уточняем значения делительных диаметров:

=

= мм

мм

=

= мм

мм

Определяем диаметры вершин:

мм

мм

мм

мм

Определяем ширину шестерни:

мм

мм

3.2 Проверочный расчёт тихоходной ступени на усталость по контактным напряжениям (8.29,с.149,[2]):

,

,

где K>H>=K>HV>K>H>>> - коэффициент нагрузки

K>H>>>=1.03

K>HV> – коэффициент динамической нагрузки

м/c

м/c

Назначаем девятую степень точности. Принимаем K>HV>=1,06 (табл.8.3,с.131, [2]).

-коэффициент

повышения прочности косозубых передач

по контактным напряжениям (8.28,с.149,[2]):

-коэффициент

повышения прочности косозубых передач

по контактным напряжениям (8.28,с.149,[2]):

,

,

где K>H>>>=1.03 – в зависимости от v и 9-ой степени точности (табл.8.7, с.149, [2])

По формуле (8.25[2]):

=

=

-коэффициент

торцового перекрытия.

-коэффициент

торцового перекрытия.

МПа

МПа

мПа

мПа

Определяем недогрузку:

3.3 Проверочный расчёт тихоходной ступени по напряжениям изгиба

,

,

где Y>FS> – коэффициент формы зуба

Z>F>>> - коэффициент повышения прочности зуба

K>F> – коэффициент неравномерности нагрузки

Для определения

Y>FS>

определим

и

и

:

:

По графику

(рис.8.20, с.140, [2]) в зависимости от

и

и

находим

находим

и

и

:

:

=3.8,

=3.8,

=3.75

=3.75

МПа

МПа

МПа

МПа

Так как 65.8<95.5, то принимаем Y>F>=3.75

Определяем Y>F>>>> >(8.34,с.150,[1]):

,

,

где по таблице 8.7[2] K>F>>>=1.35

Найдём K>F:>

,

,

где K>F>>>=1.3 (рис.8.15, с.130, [2])

K>FV>=1.04 (табл.8.3, с.131, [2])

Находим окружное усилие:

Н

Н

Определяем напряжение:

мПа

мПа

мПа

мПа

Условие прочности выполняется.

3.4 Расчет геометрических параметров тихоходной передачи

Ранее были

определены

мм,

мм,

мм,

b=50 мм.

мм,

b=50 мм.

Определяем диаметры вершин:

мм

мм

мм

мм

Диаметр впадин зубьев:

мм

мм

мм

мм

4. Расчет быстроходной передачи

Внешний делительный диаметр большего конического колеса определяем по формуле (9.40[3]):

Примем число

зубьев шестерни

=24

=24

Число зубьев колеса:

*U=24*2,5=60

*U=24*2,5=60

Внешний окружной модуль:

мм

мм

По таблице

9.1[3] принимаем

=2,25

мм

=2,25

мм

Уточняем

значения

и

и

:

:

мм

мм

По таблице

9.4[3] принимаем

=140

мм

=140

мм

Конусное расстояние:

мм

мм

Ширина зубчатого венца:

мм

мм

По таблице 9.5[3] принимаем b=21 мм

Внешний делительный диаметр шестерни:

мм

мм

Углы при вершине начальных конусов:

ctg ;ctg2,5=

;ctg2,5= ;

;

=68,198`;

=68,198`;

=90-

=90- =90-68,198=21,802`

=90-68,198=21,802`

Средний делительный диаметр шестерни:

=2(72,7-0,5*21)*0,371=46,2

мм

=2(72,7-0,5*21)*0,371=46,2

мм

Средний окружной модуль:

4.1 Расчет геометрических параметров быстроходной передачи

Ранее были

определены

мм,

мм,

мм,

b=21 мм.

мм,

b=21 мм.

Диаметры вершин зубьев:

мм

мм

мм

мм

Диаметр впадин зубьев:

мм

мм

мм

мм

5. Расчет валов

5.1 Проектный расчет валов

Произведём расчёт быстроходного вала:

Определим выходной конец вала:

,

,

где T>1>=34.47Нм

мм

мм

Согласуем

вычисленное значение с величиной

диаметра вала электродвигателя:

мм

мм

Принимаем:

d=25 мм, диаметр вала под подшипники

мм.

мм.

Рассчитаем промежуточный вал:

Диаметр ступени для установки на неё колеса:

,

,

где T>пр>=88.53 Нм

мм

мм

Принимаем d>к>=34 мм. Диаметр буртика для упора колеса d>бк>=40 мм. Диаметр участков для установки подшипников d>п>=30 мм.

Расчёт тихоходного вала.

Назначаем материал: Сталь 45.

Термообработка: улучшение.

Из таблицы 8.8 стр. 162 находим:

МПа

МПа

МПа

МПа

Определяем диаметр выходного конца вала:

мм,

где

мм,

где

МПа

МПа

Выбираем диаметры вала:

d=40 мм – диаметр в месте посадки муфты

d>п>=50 мм – диаметр в месте посадки подшипников

d>к>=55 мм – диаметр в месте посадки колеса

5.2 Проверочный расчет тихоходного вала редуктора

Определяем длины вала:

c=80 мм

,

,

где l>ст>=74 – ширина ступицы (округлена)

x=10 мм

w=60 мм – толщина крышки

Получаем:

l=74+2*10+60=154 мм

Составляем расчётную схему.

Определяем силу в месте посадки муфты:

Н

Н

Определяем силы в зацеплении:

Н

Н

Н

Н

Н

Н

Строим эпюру изгибающих моментов в вертикальной плоскости. Сначала определим реакции опор (составим сумму моментов относительно опоры А):

Н

Н

Для определения реакции в опоре A составим сумму сил на вертикальную ось:

Н

Н

Строим эпюру изгибающих моментов в вертикальной плоскости.

Рассмотрим горизонтальную плоскость.

Запишем сумму моментов относительно опоры А:

Н

Н

Запишем сумму сил на вертикальную ось:

Н

Н

Строим эпюру изгибающих моментов в горизонтальной плоскости.

Строим эпюру суммарных изгибающих моментов.

Строим эпюру крутящих моментов.

Опасным сечением будет, сечение I-I под шестерней. Проверим статическую прочность вала в этом сечении.

Мпа

Мпа

Крутящий момент: T=347.2МПа

Напряжение изгиба:

МПа

МПа

Напряжение кручения:

МПа

МПа

Определяем эквивалентное напряжение:

МПа

МПа

Условия прочности выполняются.

Определим пределы выносливости:

МПа

МПа

МПа

МПа

Определим запасы на сопротивление усталости по формулам (15.3, с.299, [2]):

где

и

и

- амплитуды переменных составляющих

- амплитуды переменных составляющих

и

и

- амплитуда постоянных составляющих

- амплитуда постоянных составляющих

и

и

- масштабные коэффициенты

- масштабные коэффициенты

и

и

- эффектные коэффициенты концентрации

напряжений

- эффектные коэффициенты концентрации

напряжений

По графику

15.5, с. 301, [2], кривая 2 находим

=0.72

=0.72

По графику

15.6, с. 301, [2], кривая 1 находим

=1

МПа

=1

МПа

По таблице

15.1, с. 300, [2] получаем

=1,7

МПа и

=1,7

МПа и

=1.4

МПа

=1.4

МПа

Принимаем

;

;

МПа

МПа

МПа

МПа

МПа

МПа

МПа

МПа

По формуле 15.3, с.299, [2] определим суммарный коэффициент запаса:

Проверяем жёсткость вала. Для определение прогиба используем таблицу 15.2, с. 303, [2]. Средний диаметр принимаем равным d>к>=55 мм.

,

,

мм4

мм4

Прогиб в вертикальной плоскости от силы F>r>:

мм

мм

Прогиб в горизонтальной плоскости от сил F>t> и F>M>:

мм

мм

Определяем суммарный прогиб:

мм

мм

Определяем допускаемый прогиб (с.302, [1]):

мм

мм

Вал отвечает необходимым условиям жёсткости.

6. Выбор подшипников качения

6.1 Проверочный расчет подшипников качения тихоходного вала

Необходимо подобрать подшипники для вала тихоходного редуктора используя следующие данные: диаметр в месте посадки подшипника d=50 мм, L=10416 ч.

Определяем реакции опор:

;

;  H

H

;

;  H

H

Учитывая сравнительно небольшую осевую силу Fa=494,2Н, назначаем конические подшипники лёгкой серии, условное обозначение 7210, для которых по таблице 16.9 из [3] С=56000 Н, Cо=40000 Н, e=0,37.

С- паспортная динамическая грузоподъемность, Со- паспортная статическая грузоподъемность.

Выполняем проверочный расчет. Определяем осевую составляющую нагрузки по формуле 16.38 из [2]:

,

,

S1=0.83*0.37*4269.24=1309.85 Н

S2=0,83*0,37*5351,41=1643,42 Н

Принимаем

=1643,42

Н и по формуле (16.36[2]) находим осевую

нагрузку

=1643,42

Н и по формуле (16.36[2]) находим осевую

нагрузку

:

:

Н

Н

Условие не

раздвижения коле соблюдается

Н

Н

Определяем эквивалентную нагрузку по формуле 16.29 из [2]:

,

,

где по

рекомендации имеем V=1; по таблице 16.5[2]

при находим X1=1, Y1=0 и при

находим X1=1, Y1=0 и при

,

X1=1, Y1=0, по рекомендации к формуле

(16.29[2]) находим Kт=1, K=1,3.

,

X1=1, Y1=0, по рекомендации к формуле

(16.29[2]) находим Kт=1, K=1,3.

K- эффективный коэффициент концентрации напряжений при изгибе, Kт - эффективный коэффициент концентрации напряжений при кручении.

Н

Н

Н

Н

Так как

,

рассчитываем только второй подшипник.

,

рассчитываем только второй подшипник.

3.68

3.68

C=6956.83*3.68=25601.1 Н

Условие С(потребная)<=C(паспортная) выполняется.

Проверяем подшипник по статической грузоподъемности. По формуле 16.33 из [2] вычисляем, при Х=0.6, Y=1.04:

,

,

где Yo- коэффициент осевой статической нагрузки, Хо- коэффициент радиальной статической нагрузки, Ро- эквивалентная статическая нагрузка.

H

H

Условие соблюдается: паспортное значение статической грузоподъемности больше расчетного.

7. Расчет шпоночных соединений

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок.

|

диаметр |

сечение шпонки |

рабочая длина |

крутящий момент |

|

|

вала, мм |

b |

h |

шпонки l>р>, мм |

на валах Т, H*м |

|

25 |

8 |

7 |

40 |

37.47 |

|

34 |

10 |

8 |

30 |

88.53 |

|

40 |

12 |

8 |

58 |

347.24 |

|

55 |

16 |

10 |

60 |

347.24 |

Расчет шпонок по допускаемым напряжениям на смятие:

.

Условие прочности:

.

Условие прочности:

а)

б)

в)

г)

Все выбранные шпонки удовлетворяют напряжениям смятия.

8. Выбор муфт

Для соединения вала редуктора и вала электродвигателя применяем упругую втулочно-пальцевую муфту по ГОСТ21424-93.

|

T, H*м |

d, мм |

D, мм |

L, мм |

|

63 |

25 |

100 |

104 |

Проверим муфту по напряжениям смятия (17.34[2]):

Мпа

Мпа

где

мм – диаметр окружности, на которой

расположены пальцы

мм – диаметр окружности, на которой

расположены пальцы

z=6 – число пальцев

- диаметр пальца

- диаметр пальца

- длина резиновой втулки

- длина резиновой втулки

Мпа

Мпа

Мпа

Мпа

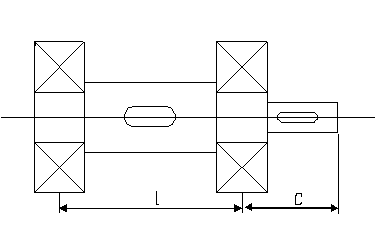

Для соединения тихоходного вала редуктора с валом барабана используем зубчатую жестко-компенсирующую муфту (ГОСТ 5006-55):

|

T, кH*м |

d, мм |

D>0>, мм |

b, мм |

|

710 |

40 |

110 |

12 |

Условие прочности:

Мпа

Мпа

,

,

где b-длина зуба

Муфты отвечают условиям прочности.

9. Смазка редуктора

Для уменьшения износа зубьев, для уменьшения потерь на трение, а также для отвода тепла выделяющегося в зацеплении применяют смазку передач в редукторе.

Так как скорости колёс V<12…15м/с их смазывание производится погружением в масляную ванну. По рекомендации глубина погружение тихоходного колеса обычно не превышает 0,25 его радиуса.

Принимаем

для смазки редуктора масло трансмиссионное

ТМ-3-9 ГОСТ 17472-85, имеющее кинетическую

вязкость

.

.

Объём заливаемого масла определяем по формуле:

,

,

где

- внутренняя длина редуктора

- внутренняя длина редуктора

- внутренняя ширина

редуктора

- внутренняя ширина

редуктора

- высота масла в редукторе

- высота масла в редукторе

л.

л.

Для смазки подшипников применяем наиболее распространённую для подшипников смазку: Жировая 1-13 ГОСТ 1631-61.

Заключение

Для изготовления

шестерен и колёс, желая получить

сравнительно небольшие габариты и

невысокую стоимость редуктора, была

выбрана легированная сталь 40Х и назначена

термообработка: для шестерен –

азотирование поверхности 50…59 HRC при

твёрдости сердцевины 26…30 HRC,

,

, ;

для колес – улучшение 230…260 HB. Для

тихоходной ступени были произведены

проверочные расчёты на усталость по

контактным напряжениям и напряжениям

изгиба. Все условия прочности соблюдаются:

;

для колес – улучшение 230…260 HB. Для

тихоходной ступени были произведены

проверочные расчёты на усталость по

контактным напряжениям и напряжениям

изгиба. Все условия прочности соблюдаются:

мПа - по контактным напряжениям,

мПа - по контактным напряжениям,

мПа - по напряжениям изгиба.

мПа - по напряжениям изгиба.

При расчёте

тихоходного вала было установлено, что

все условия прочности и жёсткости

выполняются: запас сопротивления

усталости

,

суммарный максимально возможный прогиб

,

суммарный максимально возможный прогиб

мм.

мм.

Выбранные шпонки были проверены по напряжениям смятия, все они удовлетворяют допустимым значениям.

Список используемых источников

1. Курмаз Л.В.,Скойбеда А.Т. Детали машин. Проектирование.- “Технопринт”, Минск, 2000.

2. Иванов М.Н. Детали машин. - ”Высшая школа”, М., 1984.

Кузьмин А.В., Чернин И.М., Козинцов Б. С. Расчеты деталей машин. ” Высшая школа”, Мн., 1986.

Шейнблинт A.E. Курсовое проектирование деталей машин. - ”Высшая школа”, М., 1991.

Анурьев B.И. Справочник конструктора- машиностроителя. - ”Машиностроение”, М., 1978.