Получение фтористого водорода в процессе алкилирования

ВВЕДЕНИЕ

Обычным приемом, применяемым в нефтеперерабатывающей промышленности для получения высокооктанового моторного топлива, является алкилирование изопарафинов олефинами в присутствии катализатора, предпочтительно плавиковой кислоты или фтористого водорода (HF). Поток, выходящий из реактора алкилирования, обычно проходит через отстойник, где углеводородная фаза отделяется от кислотной фазы. Углеводородную фазу подвергают фракционированию для отделения низкокипящих углеводородов от продуктов алкилирования. Кислую фазу охлаждают и возвращают в реактор алкилирования. Однако рециркулируемую кислую фазу необходимо подвергать частичной очистке, чтобы предотвратить образование в системе кислоторастворимых масел (КРМ) и воды.

Глава 1 ПРОЦЕССЫ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ

Использование процессов каталитического алкилирования для получения разветвленных углеводородов, обладающих свойствами, которые делают их пригодными для использования в качестве компонентов бензиновых смесей, хорошо известно на данном уровне техники. Обычно алкилирование олефинов насыщенными углеводородами, такими как изопарафины, осуществляют при контактировании реагентов с кислым катализатором с образованием реакционной смеси, отстаивании указанной смеси для отделения катализатора от углеводородов и дальнейшем разделении углеводородов, например, фракционированием, чтобы извлечь продукт реакции алкилирования. Обычно продукт реакции алкилирования упоминается как "алкилат", он предпочтительно содержит углеводороды, имеющие 7-9 атомов углерода. Для того, чтобы иметь наиболее высокое качество бензиновых смесей, предпочтительно, чтобы углеводороды, образовавшиеся в процессе алкилирования, были сильно разветвлены.

Одним из наиболее желательных катализаторов алкилирования является фтористоводородная кислота, однако использование фтористоводородной кислоты в качестве катализатора алкилирования связано с определенными неудобствами. Одна из основных проблем при использовании фтористоводородной кислоты в качестве катализатора заключается в том, что она является сильно корродирующим веществом и токсична для людей. Токсичность фтористоводородной кислоты для людей, кроме того, осложняется тем фактом, что безводная фтористоводородная кислота обычно является газообразной при нормальных атмосферных условиях - давлении 1 атм и 70oF (21oC). Возможно создание определенных мер безопасности для давления паров фтористоводородной кислоты при стандартных атмосферных условиях, когда они присутствуют в атмосфере. Эти меры безопасности определяются легкостью, с которой фтористоводородная кислота испаряется и выделяется в атмосферу.

Несмотря на потенциальные проблемы токсичности для людей и коррозионные характеристики фтористоводородной кислоты, в прошлом промышленность определила, что выгоды от использования фтористоводородной кислоты как катализатора алкилирования превышает потенциальные проблемы. Например, фтористоводродная кислота является очень эффективным катализатором алкилирования, что позволяет проводить реакцию олефинов с изопарафинами при низких давлениях процесса и температурах. HF особенно пригодна для использования в качестве катализатора алкилирования бутиленов, а в случае алкилирования пропилена и амиленов HF была использована как эффективный катализатор, тогда как другие катализаторы алкилирования, такие как серная кислота, не были эффективными в таких процессах алкилирования. В дополнение к этому алкилат, полученный в процессах алкилирования с фтористоводородной кислотой, имеет очень высокое качество, обладая такими желательными свойствами, так как представляет собой смесь сильно разветвленных углеводородных соединений, что обеспечивают высоко октановое моторное топливо.

При разработке подходящей композиции для замены фтористоводородной кислоты в качестве катализатора алкилирования, обладающей желаемыми свойствами обеспечения высококачественного продукта реакции алкилирования и пониженным давлением паров, сталкиваются с одной проблемой - коррозионной природой таких заменяющих катализаторов. Такие заменяющие катализаторы алкилирования должны не только обладать вышеупомянутыми желаемыми физическими свойствами, они также должны быть значительно менее коррозионными для металлических компонентов, таких как, например, реакционные сосуды, трубопроводы, оборудование и другие принадлежности системы процесса алкилирования, чтобы катализатор имел коммерческую ценность. В случае использования фтористого водорода в качестве катализатора алкилирования известно, что для сведения к минимуму его корродирующего действия на компоненты из углеводородистой стали системы процесса алкилирования лучше всего использовать фтористый водород с минимальной концентрацией воды. Действительно коррозионное действие фтористого водорода на углеродистую сталь возрастает с увеличением концентрации воды. Что касается композиций, предложенных в качестве подходящих заменителей фтористого водорода как катализатора алкилирования, было обнаружено, что все они также являются сильно корродирующими углеродистую сталь.

Итак, целью изобретения является разработка нового катализатора алкилирования, обладающего желательным свойством обеспечения высококачественного продукта реакции алкилирования при использовании для алкилированиия олефинов парафинами, но имеющего более низкое давление паров, чем фтористоводородная кислота.

Галоидоводородный компонент каталитической композиции или каталитическая смесь может быть выбрана в группе соединений, состоящей из фтористого водорода (HF), хлористого водорода (HCl), бромистого водорода (HBr) и смеси двух или более из них. Однако предпочтительным галоидоводородным компонентом является фтористый водород, который может быть использован в каталитической композиции в безводной форме или в водной форме при условии, что количество воды, содержащейся в водном растворе, не будет таким, чтобы она являлась предельной концентрацией воды в катализаторе алкилирования или композиция превышала желаемые пределы, описанные здесь.

Сульфоновый компонент является важным и критическим компонентом каталитической композиции, потому что он осуществляет несколько функций и из-за неожиданных физических свойств, которые он придает каталитической композиции. Одна важная функция наличия сульфонового компонента в композиции заключается в понижении давления паров или в понижающем действии на всю каталитическую композицию. Это является существенным аспектом настоящего изобретения, чтобы сульфоновый компонент был растворим в галоидоводородном компоненте и чтобы сульфоновый компонент практически не смешивался с олефиновым углеводородом, что обеспечивает легкое отделение углеводородов от каталитической композиции. Также является существенным, что наличие сульфонового компонента оказывает минимальное ухудшающее воздействие на селективность реакции алкилирования и активность.

Обычно специалисты в области алкилирования олефинов, катализируемого фтористым водородом, знают, что для получения самого высокого качества алкилата в вышеупомянутом процессе алкилирования олефинов является существенным, чтобы фтористоводородный катализатор по возможности не содержал загрязняющих соединений. Исходя из известных воздействий загрязнений фтористоводородного катализатора на активность и селективность процесса алкилирования в отношении получения высококачественного алкилата, специалисты в этой области могли ожидать, что добавление от незначительных до больших количеств сульфонового соединения к фтористоводородному катализатору будет оказывать обычное ухудшающее действие на его каталитические характеристики. Однако было обнаружено, что наличие незначительных количеств сульфонового соединения в сочетании с фтористым водородом будет оказывать очень незначительное отрицательное воздействие на рабочие характеристики полученной в результате смеси как катализатора алкилирования, но, кроме того, неожиданно оказалось, что вместо ухудшающего влияния на каталитические характеристики небольшие концентрации в количестве менее примерно 30 мас.% сульфонового компонента в сочетании с фтористым водородом могут повысить характеристики полученной в результате композиции в качестве катализатора процесса алкилирования.

Преимущество использования катализатора алкилирования, имеющего намного меньшее давление паров, чем у фтористоводородной кислоты, заключается в том, что будет испаряться меньшее количество кислого катализатора и выходить в атмосферу в случаях, когда катализатор открыт на атмосферу. В частности, при сравнении новой каталитической композиции с фтористоводородной кислотой отмечают значительную разницу между давлением паров обоих катализаторов. Поскольку фтористоводородная кислота имеет значительное давление паров при обычных атмосферных или комнатных условиях, она часто находится в парообразном состоянии при контакте ее с атмосферой, следовательно, это давление паров делает более трудным ее контроль и содержание при экспонировании ее с атмосферой.

Новая каталитическая композиция, как здесь описана, решает многие из проблем, связанных с использованием фтористоводородной кислоты в качестве катализатора, так как она обеспечивает преимущества за счет более низкого давления паров при обычных условиях, чем у фтористоводородной кислоты. Но в дополнение к преимуществу за счет более низкого давления паров в обычных условиях новая каталитическая композиция, кроме того, может быть использована в типичных процессах алкилирования, обеспечивания практические скорости реакции при низких рабочих давлениях и низких рабочих температурах, чтобы получить высококачественный алкилатный продукт, который пригоден для использования в качестве смесового компонента для бензинового моторного топлива. Дополнительное преимущество новой каталитической композиции заключается в том, что с ней легче коммерчески манипулировать, чем с фтористоводородной кислотой.

Водный фтористый водород является более коррозионной средой, чем безводный фтористый водород, и что чем выше концентрация воды, содержащейся в водном фтористом водороде, тем более коррозионной является его природа при использовании в системе процесса алкилирования из углеродистой стали. Дополнительная проблема, традиционно вызываемая наличием воды в каталитической системе процесса алкилирования, заключается в том, что она оказывает отрицательное воздействие на конечный продукт алкилирования. Следовательно, по указанным выше причинам совершенно неожиданно наличие воды в каталитической композиции алкилирования или в системе, как рассматривается в настоящем изобретении, вызывает снижение или замедление коррозионной природы катализатора, но не оказывает значительного воздействия на конечный продукт алкилирования.

Процессы алкилирования, являются жидкофазными процессами алкилирования, в которых моноолефиновые углеводороды, такие как пропилен, бутилены, пентилены, гексилены, гептилены, октилены и т.п., алкилируют изопарафиновыми углеводородами, такими как изобутан, изопентан, изогексан, изогептан, изооктан и т.п., для получения высоокооктановых алкилатных углеводородов, кипящих в бензиновом интервале, и которые пригодны для использования в бензиновом моторном топливе. Предпочтительно изобутан выбирают в качестве изопарафинового реагента, а олефиновый реагент выбирают из пропилена, бутиленов, пентиленов и их смесей для получения алкилатного углеводородного продукта, состоящего главным образом из сильно разветвленных, высоко октановых алифатических углеводородов, имеющих по крайней мере семь атомов углерода и менее десяти атомов углерода.

Для того, чтобы улучшить селективность реакции алкилирования в сторону получения желаемых, сильно разветвленных алифатических углеводородов, имеющих семь или более атомов углерода, в реакционной зоне желателен значительный стехиометрический избыток изопарафинового углеводорода. Молярные отношения изопарафинового углеводорода к олефиновому углеводороду от примерно 2:1 до примерно 25: 1 рассматриваются в настоящем изобретении. Предпочтительно молярное отношение изопарафина к олефину будет в интервале от примерно 5 до примерно 20 и наиболее предпочтительно оно будет в интервале от 8,5 до 15.

Изопарафиновые и олефиновые реагентные углеводороды, обычно применяемые в коммерческих процессах алкилирования, происходят из процессов нефтепереработки и обычно содержат незначительные количества примесей, таких как бутан, пропан, этан и т.п. Такие примеси являются нежелательными в больших концентрациях, так как они разбавляют реагенты в реакционной зоне, следовательно, снижают емкость реактора, доступную для целевых реагентов, и мешают хорошему контакту изопарафина с олефиновыми реагентами. Кроме того, при непрерывном процессе алкилирования, когда избыток изопарафинового углеводорода выводят из реакции алкилирования выводящим потоком и рециклизуют для контакта с дополнительными олефиновыми углеводородами, такие нереакционноспособные нормальные парафиновые примеси имеют тенденцию накапливаться в системе алкилирования. Следовательно, реакционные загружаемые потоки и/или рециклируемые потоки, которые содержат значительные количества нормальных парафиновых примесей, обычно фракционируют для удаления таких примесей и поддержания их концентрации на низком уровне, предпочтительно менее 5 об.% в процессе алкилирования.

Температуры реакции алкилирования в настоящем изобретении обычно находятся в интервале от примерно 0oF (17,8oC) до примерно 150oF (65,6oC). Более низкие температуры благоприятствуют реакции алкилирования олефина изопарафином по сравнению с такими побочными реакциями олефинов, как полимеризации. Однако общие скорости реакций снижаются с понижением температуры. Температуры в заданном интервале и предпочтительно в интервале от примерно 30oF (-1,1oC) до примерно 130oF (54,4oC) обеспечивают хорошую селективность алкилирования олефина изопарафином с коммерчески приемлемыми скоростями реакций. Наиболее предпочтительно, однако, температура алкилирования должна быть в интервале от 50oF (10oC) до 100oF (37,8oC).

Давление реакции в настоящем изобретении может быть в интервале от давлений, достаточных для поддержания реагентов в жидкой фазе, до примерно 15 атм. Углеводородные реагенты обычно могут быть газообразными при температурах реакции алкилирования, следовательно, предпочтительными являются давления реакции в интервале от примерно 40 фунт/дюйм2 (2,812 кг/см2 до примерно 160 фунт/дюйм2 (11,25 кг/см2). Когда все реагенты находятся в жидкой фазе, повышение давления не оказывает значительного влияния на реакцию алкилирования.

Глава 2 ФТОРИСТЫЙ ВОДОРОД ИЗ ПРОЦЕССОВ АЛКИЛИРОВАНИЯ

Обычным приемом, применяемым в нефтеперерабатывающей промышленности для получения высокооктанового моторного топлива, является алкилирование изопарафинов олефинами в присутствии катализатора, предпочтительно плавиковой кислоты или фтористого водорода (HF). Поток, выходящий из реактора алкилирования, обычно проходит через отстойник, где углеводородная фаза отделяется от кислотной фазы. Углеводородную фазу подвергают фракционированию для отделения низкокипящих углеводородов от продуктов алкилирования. Кислую фазу охлаждают и возвращают в реактор алкилирования. Однако рециркулируемую кислую фазу необходимо подвергать частичной очистке, чтобы предотвратить образование в системе кислоторастворимых масел (КРМ) и воды.

Как правило, такую очистку проводят, направляя поток из отстойника, содержащий HF, в колонну четкой ректификации, где HF отделяют от КРМ с помощью газообразного углеводорода, предпочтительно изобутана. При этом получают очищенную кислую фазу, которая может быть направлена на повторное использование. В то же время выделяемые на этой стадии КРМ содержат недопустимо высокие количества HF, что приводит как к потерям ценного продукта HF, так и к возникновению экологических проблем. В связи с этим требуется дополнительная стадия очистки для удаления HF перед дальнейшей переработкой КРМ, например перед возвращением на нефтеперерабатывающий завод в качестве топлива, или перед их у Д 3 Л 6Н и см

Процесс предназначен для выделения HF, используемого в качестве катализатора реакции алкилирования, из кислой фазы, содержащей КРМ, путем обработки фракции, выводимой из нижней части колонны четкой ректификации и состоящей из HF, КРМ и небольших количеств воды. Указанную смесь охлаждают в теплообменнике до температуры достаточной для того, чтобы отделить HF от КРМ, а затем смесь направляют в сепаратор для разделения.

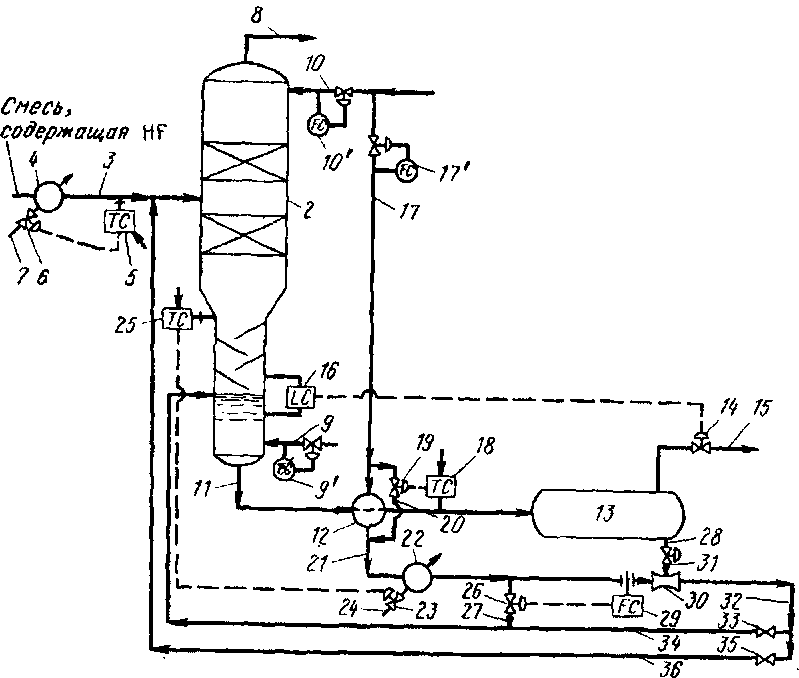

Внутри сепаратора создается градиент концентраций HF и КРМ с высоким содержанием HF и КРМ, практически не содержащие HF, выводятся в виде отдельных потоков. Схема такого процесса представлена на рис. 80.

Цифрой 1 обозначен в целом аппарат, используемый для выделения HF из процесса алкилирования. В его состав входят колонна четкой ректификации 2, которая имеет общеизвестную конструкцию и не описывается здесь более подробно.

Линия 3 связывает колонну 2 с реактором алкилирования (на схеме не показан), конструкция и способ работы которого являются общеизвестными. По линии 3 в колонну 2 подается смесь, состоящая из HF, КРМ, воды и изобутана. Содержание воды в исходной смеси очень мало — обычно менее 3 %, поскольку используемые в качестве сырья олефин и изобутан подвергаются предварительной осушке. Для контроля температуры смеси желательно в линии 3 иметь теплообменник 4 и регулятор температуры 5. Последний управляет имеющимся в линии 3 клапаном о, открывая или закрывая его в зависимости от температуры подаваемой смеси.

Клапан 6 регулирует подачу теплоносителя, поступающего к теплообменнику 4 по линии 7. Предпочтительно, чтобы линия 3 была связана с верхней частью колонны 2 и весь отработанный катализатор подавался в парообразном состоянии.

Трубопровод 8 в верхней части колонны 2 предназначен для вывода газообразного HF и отгоняемых, а также используемых в качестве флегмы углеводородов, таких как изобутан. По трубопроводу 8 отгоняемые продукты из колонны 2 возвращаются в реактор алкилирования. Предпочтительно вводить углеводород в колонну 2 в нескольких местах, для того, чтобы достичь наилучшего выделения HF. Как было указано выше, подаваемая на выделение смесь помимо HF содержит также КРМ и воду.

Газообразный углеводород подается в нижнюю часть колонны 2 по линии 9. Предпочтительно, чтобы точка ввода находилась ниже уровня жидкости, собирающейся в нижней части колонны 2. Предпочтительно подавать углеводород при температуре ~200—230 °С. Упомянутая жидкая фаза, накапливающаяся в колонне, представляет собой исходную смесь, из которой в результате отгонки вместе с углеводородом удалена основная часть HF. Жидкий углеводород, применяемый в качестве флегмы, например изобутан, обычно вводится в верхнюю часть колонны 2 по трубопроводу 10.

Схема выделения HF из кислых сточных вод процесса алкилирования, содержащих кислоторастворимые масла

Поскольку по трубопроводу 10 поступает жидкий углеводород, имеющий более низкую температуру, чем смесь газов и паров, подаваемых по линии 3, его подача приводит к конденсации высококипящих компонентов, содержащихся в газовой фазе. Эта операция общеизвестна и более подробно описана не будет.

Тяжелые фракции выходят из нижней части колонны 2 по линии // и поступают в отстойник 13 обычной конструкции. Для контроля уровня жидкой фазы в колонне 2 желательно предусмотреть- регулятор уровня, управляющий работой клапана 14. Клапан 14 связан с выводной линией 15, которая в свою очередь соединена с верхней частью отстойника 13, в результате чего при превышении требуемого уровня жидкой фазы происходит более полное открывание клапана 14 и снижение уровня жидкости в колонне 2 до нормального значения.

Жидкая фаза выводится из колонны 2 при температуре ~ 150—200 °С и чем выше температура жидкости, тем больше взаимная растворимость ее компонентов, т. е. чем выше температура, тем больше КРМ будет растворено в HF и наоборот.

Следует заметить, что в некоторых случаях при алкилировании получаются легкие КРМ. В этом случае в кубе колонны поддерживается более низкая температура (135—150 °С). В результате этого достигается, что легкие КРМ не удаляются с верха колонны, а выводятся вместе с остальной жидкой фазой. После того как все легкие КРМ удалены температура куба колонны можно снова повысить до нормальной температуры, приведенной выше. Эта часть процесса является общеизвестной.

Теплообменник 12 расположен в линии // между колонной 2 и отстойником 13 и служит для охлаждения жидкой фракции, выходящей из колонны 2 в отстойник 13. Теплообменник 12 связан с резервуаром для охлаждающей жидкости. Желательно, чтобы теплообменник 12 был связан линией 17 с линией 10 так, чтобы охлажденный жидкий углеводород из линии 10 можно было подавать в теплообменник в качестве охлаждающей жидкости. В линиях 9, 10 и 17 имеются регуляторы потока — соответственно 9', 10' и 17'. Для контроля температуры жидкости, поступающей в отстойник 13 предусмотрен регулятор температуры 18, связанный с линией 11нс клапаном, регулирующим скорость потока 19; клапан в свою очередь связан с линией 20.

Линия 20 связывает линию 19 и выходной трубопровод минуя теплообменник 12. Регулятор температуры 18 управляет работой клапана 19; например если жидкость, поступающая в отстойник 13 имеет слишком высокую температуру, регулятор 18 закроет клапан 19, давая возможность охлаждающей жидкости в теплообменнике 12 охладить жидкий продукт до требуемой температуры. Желательно, чтобы жидкая фракция, поступающая в отстойник 13 имела температуру менее 52 "С, предпочтительно 24—52 "С или, еще лучше, 32—46 °С.

Жидкий углеводород, используемый в качестве охлаждающей жидкости, нагревается в теплообменнике 12 и выходит из него с температурой 55—80 °С, обычно ~63°С. Однако в ходе процесса температура жидкости может изменяться.

Материал в отстойнике 13 представляет собой КРМ, в котором диспергированы маленькие капли HF. Через некоторое время большинство капель HF осядут на дне отстойника. При отборе материала из нижней части отстойника получают КРМ с высоким содержанием HF, а в верхней части находится фракция КРМ с малым содержанием HF.

Линия 28 предназначена для вывода из нижней части отстойника 13 КРМ с высоким содержанием HF, а линия 15 в верхней части отстойника 13 — для отбора КРМ с малым содержанием HF. Более тяжелую фазу, выделенную в отстойнике 13, обычно возвращают в колонну 2. Для этой цели линия 28 связана с эжектором 30, а эжектирующей жидкостью является углеводород, подаваемый по линии 21. Возврат тяжелой фазы, содержащей HF, в колонну 2 может быть осуществлен и другими способами. Линия 21 связана с теплообменником 22, в который по линии 23 подается охлаждающая жидкость. В линии 23 имеется клапан, связанный с регулятором температуры 25, который, в свою очередь, связан с колонной 2 и контролирует в ней температуру.

Углеводород из линии 21 после выхода из теплообменника 22 поступает в колонну 2. При этом температура углеводорода регулируется таким образом, чтобы обеспечить создание в колонне 2 определенной, заранее заданной температуры. Для этой цели используется теплообменник 2 и связанные с ним регуляторы.

Желательно, чтобы в линии 21 был расположен регулятор потока 29. Линия 32 связана с эжектором 30, а также с линией 34, связанной с колонной 2. Углеводород и эжектируемая тяжелая фракция из отстойника 13 по этим линиям возвращаются в колонну 2. Регулятор потока 29 связан с контрольным клапаном потока 26, который в свою очередь связан с байпасной линией 27, соединяющей линии 21 и 34.

Скорость потока углеводорода через эжектор 30 контролируется регулятором 29, который также регулирует количества углеводорода, подаваемые через байпасную линию 27 в обход эжектора 30. Предпочтительно, чтобы в линии 34 между эжектором и местом соединения линий 34 и 27 находился клапан 33, контролирующий количества эжектирующей жидкости и эжектированной тяжелой фазы, возвращаемые в заранее выбранное место в колонне 2. Клапан может управляться как вручную, так и автоматически. Следует заметить, что эжектируемая тяжелая фракция при контакте с эжектирующей жидкостью нагревается.

Выходящий из реактора алкилирования поток, содержащий HF, по линии 3 подается в колонну четкой ректификации 2. Температура подаваемого сырья регулируется с помощью теплообмеиника 4 и регуляторов температуры 5. Кислые сточные воды контактируют в колонне с парами подаваемого туда по линии 9 летучего углеводорода и при этом большая часть HF, содержащегося в отходах, удаляется с верха колонны вместе с углеводородом по линии 8, а часть углеводорода возвращается в колонну в качестве флегмы по линии 10.

Предпочтительно подавать флегму в верхнюю часть колонны, чтобы обеспечить контакт с парами более тяжелых компонентов, вызывая их конденсацию и накопление жидких продуктов в кубе колонны.

Регулятор уровня 16 предназначен для контроля уровня жидкости в нижней части колонны 2 путем выделения КРМ с малым содержанием HF из отстойника 13 по линии 15. Предпочтительно, чтобы количество КРМ, выводимое по линии 15 составляло ~25 % или менее от количества материала, добавляемого по трубопроводу 11. Жидкая фракция из колонны 2 направляется по линии 11 в отстойник 13, предварительно охлаждаясь как описано выше до температуры ~52°С.

Охлажденная жидкая фракция находится в отстойнике достаточно длительное время, в течение которого происходит разделение КРМ и HF, имеющих различную плотность. В нижней части отстойника накапливается HF, который выводится в виде маслянистой фазы с высоким содержанием HF через линию 28. Разделение становится возможным, поскольку взаимная растворимость компонентов существенно снижается при охлаждении жидкости перед отстойником 13.

Фракция КРМ, выводимая по линии 15, должна содержать не более 1 % HF, предпочтительно <0,5 %, а еще лучше <0,1 %. По линии 28 вместе с КРМ с высоким содержанием HF выводится также небольшое количество воды. Ее количество не превышает 0,5 % (следы).

До 90 % КРМ, содержащих HF, поступивших в отстойник 13, может быть рециркулировано в колонну 2 в виде тяжелой фазы, содержащей HF и воду, выводимой из отстойника по линии 28. Следует заметить, что рециркулировать в колонну 2 75*90 У~КРМ. Наличие рециркуляции позволяет не проводить полное разделение фаз КРМ и HF (с водой). Однако в отстойнике 13 может быть проведено и полное разделение фаз, в результате чего фракция, выводимая по линии 28, не будет содержать КРМ или будет содержать его в очень малых количествах. Однако для этой цели необходимо использовать отстойник очень больших размеров и проводить разделение очень длительное время.

Линия 36 может быть связана с линией 32 и линией 3 таким образом, что часть выделенной тяжелой фазы может быть возвращена в верхнюю часть колонны 2. Желательно, чтобы в линии 36 имелся клапан контроля потока, регулирующий количество материала, подаваемого по линии 36. Необходимо заметить, что могут осуществляться и другие варианты процесса, при которых линия 36 и клапан 35 могут быть исключены из схемы. Фракция КРМ, выводимая по линии 15, направляется в аппаратуру для дальнейшей обработки КРМ (на схеме не показана). Тяжелая фаза выводимая по линии 28, эжектируется в колонну 2. Таким образом, часть КРМ постоянно рециркулируется в колонну 2, нагреваясь перед подачей в колонну; в результате этого повышается эффективность работы колонны 2.

При отдувке неконденсирующихся газов на стадии депропанизации, как известно, происходит загрязнение воздуха парами HF и легких углеводородов. Отдувка проводится непрерывно и отходящий газ нейтрализуется в замкнутой системе гидроокисью калия или натрия или другими подходящими реагентами. Осуществление этого процесса связано с необходимостью выделения HF, а также удаления отработанного каустика, содержащего соединения фтора

На первой стадии происходит отделение КРМ в результате отгонки HF с летучим углеводородом, например изобутаном. На второй стадии выделенный HF и изобутан подвергают дистилляции. В результате этого образуется очищенная фракция, состоящая из HF и изобутана, а также водная фракция, содержащая HF. Последняя может быть использована для реакции с олефином, в результате которой получается смесь, содержащая алкилфториды. Эта смесь может быть направлена

196 в один из реакторов алкилирования или использована в процессе каким-либо другим образом.

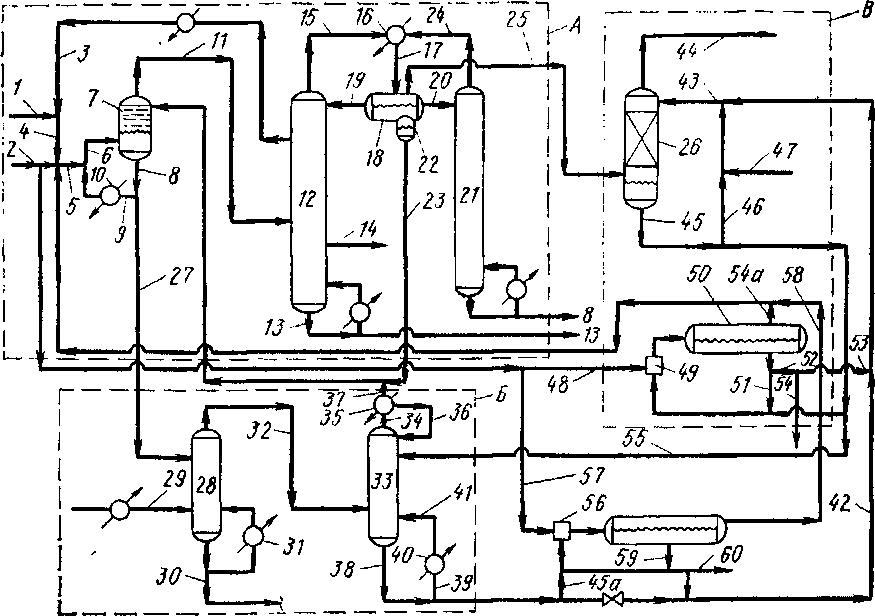

Водная фракция, содержащая HF, используется в качестве абсорбента для промывки отходящих газов процесса алкилирования. При этом HF, содержащийся в газе абсорбируется и очищенный газ может быть выброшен в атмосферу или использован в качестве топливного газа. Водная фаза с повышенным содержанием HF подвергается реакции с олефином в результате чего образуется смесь, содержащая алкилфториды. Схема этого процесса показана на рис. 1.

Для удобства схема разделена на три части, обозначенные А, В и С. Часть А относится к обычному процессу алкилирования изобутана олефином; в нее входят обычная отпарная колонна и колонна для выделения HF ти пропана; в части В находится колонная четкой ректификации для выделения Hi а в части С — устройства для промывки отходящих газов, образующихся в аппаратах частей Л и В.

Рис. 1. Схема процесса выделения HF из реакции алкилирования

Изобутан и олефин подаются в систему по линиям / и 2. Изобутан, рециркулируемый по линии 3 смешивается со свежим изобутаном и по линии 4 поступает в линию 5, куда также поступает олефин из линии 2. Смесь подается в вертикальный трубчатый реактор 5, где она известным образом контактирует с потоком катализатора, содержащего HF. Катализатор обычно циркулирует из отстойника 7 по линиям 8 и 9 через холодильники 10 и 6 и снова в отстойник. Основная реакция протекает в реакторе 6. Образующаяся в отстойнике 7 верхняя углеводородная фаза по линии 11 подается в отпарную колонну 12, а нижняя фаза, содержащая отработанный HF, направляется в рецикл.

Отпарная колонна 12 работает обычным образом. Из куба по линии 13 удаляется продукт, содержащий алкилаты, по линии 14 — фракция, содержащая нормальный бутан, а с верха колонны по линии 15 — пары, состоящие главным образом из IIF, пропана и неконденсирующихся компонентов. Паровая фаза поступает в холодильник-конденсатор 16. Поток в линии 15, охлажденный насколько это возможно с помощью обычной воды, по линии 17 поступает в накопитель 18, из которого образовавшаяся при конденсации углеводородная фаза частично направляется в качестве флегмы в отпарную колонну по линии 19, а частично — по линии 20 в колонну для выделения HF 21. Кислотная фракция 22 рециркулируется по линии 23 в верхнюючасть отстойника 7. Отпарная колонна и колонна для выделения HF нагреваются обычным способом, как это показано на схеме.

Из куба колонны 21 по линии 8 выводится фракция, состоящая главным образом из пропана и практически не содержащая HF. Легкая фракция, выходящая по линии 24, поступает в холодильник — конденсатор 16 и рециркулируется в накопитель 18. Неконденсирующиеся газы по линии 25 поступают в зону С, где расположены скруббер 26, реактор 49 и отстойник 50.

В скруббере 26 проводится промывка жидкостью, поступающей из зоны В. Промывная жидкость в зоне С обогащается HF и поступает в реактор 49 для получения алкилфторидов.

Часть кислоты из нижней части отстойника 7 по линии 27 подается в отпарную колонну 28. Последняя нагревается горячими парами изобутана, подаваемого по линии 29, а также обычным нагревателем 31. Отработанный катализатор, содержащий HF, направляется сверху вниз и контактирует с поднимающимися вверх парами изобутана таким образом, что по линии 30 выводится остаток, содержащий практически только КРМ. Легкая фракция, содержащая HF, пары углеводорода и воды, по линии 32 поступает во вторую отпарную колонну 33. В качестве флегмы в колонне 33 используется часть легкой фракции, выходящей с верха этой колонны и сконденсированной в конденсаторе 35. Для нагрева колонны 33 часть фракции, отбираемой из ее куба, содержащей воду и HF, выводится по линии 38 и по линии 39 подается в нагреватель 40. Оттуда нагретая жидкость по линии 41 снова возвращается в куб колонны 33.

Вода и HF по линии 42 направляются в верхнюю часть скруббера 26 в части С. Место ввода воды, содержащей HF, выбирается таким образом, чтобы обеспечить максимальное удаление HF из отходящих газов, покидающих систему по линии 44. Абсорбирующая жидкость, поступающая по линии 43, выводится по линии 45 и может быть рециркулирована по линии 46 в 43 л оттуда в верхнюю часть скруббера 26. Дополнительные количества промывной жидкости в случае необходимости могут быть добавлены непосредственно в скруббер 26. Добавочная промывная жидкость, например вода, может быть также введена]по линии 47 в линию рецикла 46.

Жидкая фракция 45 поступает в реактор 49, в который также подается часть олефина, подаваемого в систему по линии 2. Олефин поступает в реактор 49 по линии 48. В реакторе происходит взаимодействие олефина с HF в водной среде. В отстойнике 50 происходит разделение фаз; нижняя водная фаза, выводимая по линии 51, возвращается в реактор 49 и (или) по линиям 52 и 53 в линию 42, т. е. в скруббер. Условия процесса в реакторе 49 выбирают таким образом, чтобы достичь минимального содержания HF в водной фазе. Для этой цели обычно используют не один, а несколько контактных аппаратов, работающих по принципу противотока.

Вода, накапливающаяся в системе, удаляется по линиям 54 и 60. Удаляемое количество жидкой воды в сумме с парами воды, выводимыми по линии 44, равно количеству воды, подаваемой в систему вместе с сырьем. Вода образуется в относительно малых количествах. Алкилфторид из отстойника 50 направляют в реактор алкилирования 6 по линиям 54а, 58 и 5.