Полупроводниковые пластины и их параметры. Подготовка, разрезание полупроводникового слитка на пластины и обработка

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра ЭТТ

РЕФЕРАТ

На тему:

"Полупроводниковые пластины и их параметры. Подготовка, разрезание полупроводникового слитка на пластины и обработка"

МИНСК, 2008

Материалы, применяемые для подложек ИС

Наибольшее распространение в полупроводниковой электроники получили четыре вида интегральных микросхем: тонкопленочные микросхемы, гибридные, твердые (монтажные) и совмещенные, основанием которых служит подложка выполненная из диэлектрического или полупроводникового материала (стекло, керамика, кварц, кремний, германий, сапфир, ситалл, анодированный алюминий и др.).

Подложкой принято называть изоляционный или полупроводниковый материал виде пластины, шайбы, бруска или диска, который служит общим основанием для расположения активных и пассивных элементов интегральной микросхемы.

Поверхность подложек, на которую наносят пассивные и активные элементы, подвергают специальной механической (шлифовка и полировка) и химической (травление и промывка) обработке.

Главной задачи механической обработки в производстве полупроводниковых приборов является получение заготовок необходимых размеров, формы и профиля с требуемым качеством поверхности. Эта задача решается путем разрезания слитков на пластины, шлифование и полирование пластин, профилирование их поверхности различными механическими, механохимическими и физическими методами.

Полупроводниковые пластины и их параметры

К качеству поверхности пластин и кристаллов в полупроводниковой технике предъявляют жесткие требования, к которым относятся следующие:

1. Толщина пластин не должна отличаться от номинала более чем на ±10 мкм при среднем значении толщины 500 мкм для Si пластин диаметром 100 мм, 675 мкм для диаметра 150 мм и 900 мкм – диаметром 200 мм. Соблюдение этого требования необходимо для нормальной работы оборудования практически на всех операциях технологического процесса.

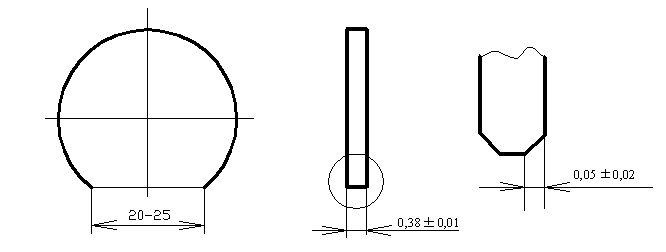

Отклонение диаметра Si пластин диаметром 100 мм и 150 мм ±0,5 мм. Кремневая пластина имеет вид:

Рис.1. Вид кремниевой пластины.

2. Точность ориентации кристаллической плоскости пластины должна находится в пределах ±0,5º, так как от этого зависит воспроизводимость процессов окисления, диффузии, имплантации примесей и т.д. Наиболее часто используют кристаллы, вырезанные по плоскостям (111) в биполярной и (100) в МДП-технологии.

3. Плоскопараллельность пластин регламентируется отклонением от плоскости не более ±5 мкм по всему диаметру пластины.

4. Сведение к минимуму или полное отсутствие механически наружного слоя. Это требование связано с малой глубиной залегания диффузионных или имплантированных p-n переходов.

5. Шероховатость рабочей стороны не должна превышать 0,05 мкм (Rz<0,05 мкм), шероховатость не рабочей стороны Ra≤0,5 мкм (шлифовано-травленной) и Ra<0,08 мкм (полированной).

Она имеет скругленный край по периферии с целью предотвращения появления сколов и трещин при ударах об опоры и края кассет в автоматизированных системах транспортировки. Скругленный край позволяет также избавиться от возникновения краевого утолщения ("валика") при нанесении фоторезиста и "короны" при эпитаксиальном наращивании.

Рабочая сторона пластин должна быть полированной высокой степени структурного совершенства, без остаточного нарушенного слоя.

Механические нарушения (риски, царапины, выколы, микротрещины) приводят к изменению характеристик ИМС и их деградации. Нерабочая сторона может быть шлифовано-травленной или полированной. На поверхности пластины должны отсутствовать загрязнения, пятна, остатки наклеечных веществ.

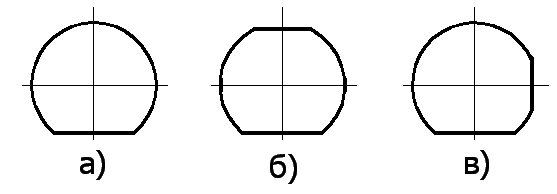

Для визуального определения ориентации, типа электропроводности и удельного сопротивления кремниевых пластин на них имеется базовый и дополнительный срезы.

Рис.2. Виды пластин: а – КДБ 10 (111); б – КЭФ 4,5 (100); в – КЭФ 4,5 (111).

Базовый срез служит для базирования пластин в установках литографии. Его длина для пластин диаметр 76 и диаметр 100 мм составляет 20–25 и 30–35 мм. Выполняют его в определенном кристаллографическом направлении. В дальнейшем параллельно срезу будет располагаться одна из сторон кристалла в готовой ИМС. Дополнительные срезы находятся под углом 45º, 90º или 180º к основному и имеют длину 9–11 и 16–20 мм для пластин диаметром 76 и 100 мм.

На пластинах из арсенида галлия дополнительный срез, расположенный под углом 90º к базовому используют для маркировки рабочей стороны, а параллельный базовому – для обозначения разориентации плоскости пластины относительно кристаллографической плоскости.

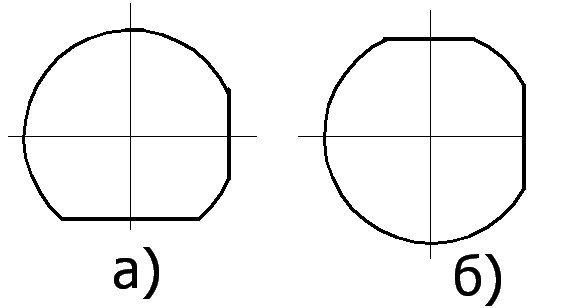

Рис.3. Пластины с разориентацией (а) и без разориентации (б).

Для изготовления пластин из полупроводникового монокристаллического слитка используют следующий маршрут: подготовка слитка и разделение его на пластины, предварительная, а затем окончательная обработка пластин.

Подготовка и разрезание полупроводникового слитка на пластины

Слитки калибруют (шлифуют) по диаметру в связи с тем, что после выращивания они могут иметь конусность и волнистость цилиндрической поверхности, а также отклонения диаметра превышающие допустимые значения (для диаметра 100 мм ±0,5 мм). Шлифовку выполняют по наружному диаметру на универсальных круглошлифовальных станках алмазным шлифом. Кругом зернистостью АСМ 50/40.

Схема подготовки и разрезания полупроводникового слитка на пластины:

Приклеивание центров к слитку;

Калибрование слитка по диаметру;

Отклеивание центров от слитка;

Подготовка торцов слитка к ориентации;

Ориентация базового среза на слитки и проверка ориентации торца;

Изготовление срезов на слитке;

Ориентированное наклеивание слитка;

Разрезание слитка на пластины;

Химическая очистка пластин;

Контроль пластин после резки.

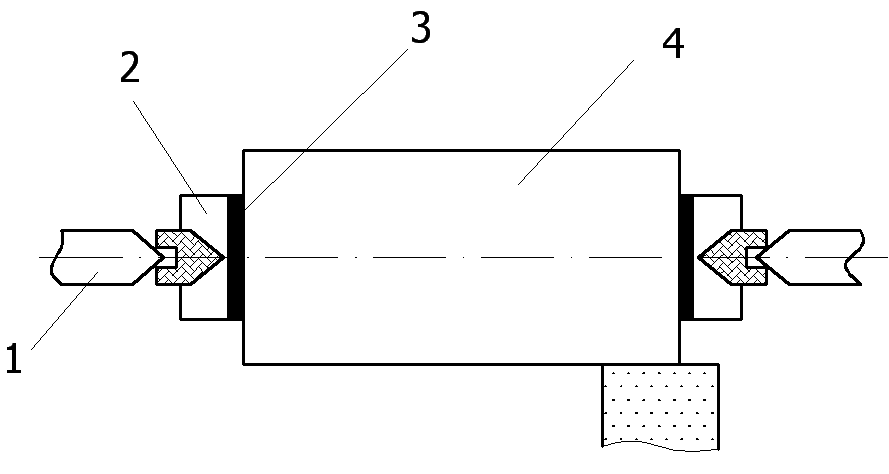

Рис.4. Шлифование слитков.

Перед шлифовкой к торцу слитка (4) наклеечной мастикой (3) приклеивают центры (2). При этом необходимо выдерживать соосность слитка и лини центров, чтобы припуск на обработку был равномерно распределен по окружности сечения слитка.

Режимы обработки слитка: частота вращения шлифовального круга (2500±500) об/мин, частота вращения шпинделя передней бабки (350±50) об/мин, скорость перемещения стола 2–4 м/мин, радиальная подача шлифовального круга 0,005 – 0,02 мм/дв. ход.

При шлифовке по диаметру слиток охлаждают водой или специальной жидкостью для отвода тепла из зон шлифования.

После калибрования слитка центры отклеивают и подшлифовывают торцы слитка, подготавливая его для ориентации.

Для определения кристаллографического направления, вдоль которого должен быть расположен базовый срез, а также значения и направления отклонения плоскости торца слитка от заданной кристаллографической плоскости используют рентгеновские дифрактометрический метод. Он основан на особенности отражения падающих рентгеновских лучей плоскостями кристаллической решетки.

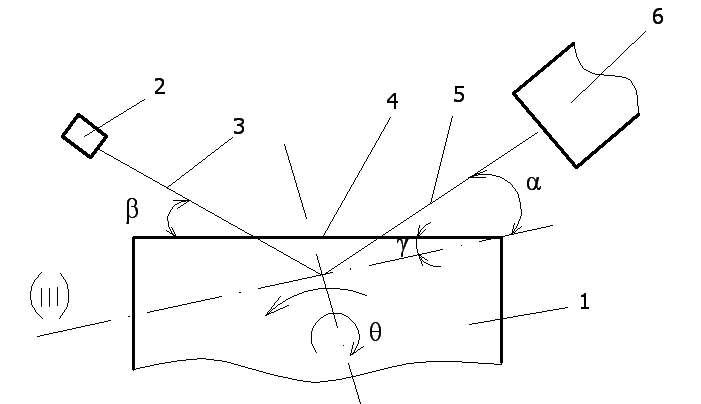

Рис.5. Определение кристаллографического направления: 1 – слиток; 2 – счетчик Гейгера; 3,5 – отраженный и падающий луч; 4 – торец слитка; 6 – рентгеновская трубка.

Для каждой кристаллографической плоскости существует свой угол θ, значение которой приводится в справочниках, интенсивность отраженного излучения при котором будет максимальна.

Угол δ указывают в сопроводительном листе на слиток. Плоскость базового среза определяют аналогично, только рентгеновский пучок направляют в плоскости оси слитка на его цилиндрическую поверхность. При вращении слитка вокруг оси регистрируют счетчиком Гейгера максимальную интенсивность отраженного пучка (рентгеновские ус-ки УРС–50И, ДРОН–2, ДРОН–3).

Изготовление базового и дополнительного срезов осуществляют путем шлифовки по всей длине слитка на плоскошлифовальных станках алмазным шлифовальным кругом зернистостью АСМ50/40. Слиток закрепляют в специальном зажимном приспособлении, чтобы отметка ориентации среза располагалась параллельно базовой плоскости приспособления. Приспособление устанавливают на металлическом столе станка (тип 9927 или 3Г71). При шлифовке дополнительного среза слиток разворачивают на угол между этим срезом и базовым. В зону шлифований подают охлаждающую жидкость. Контролируют ширину среза миллиметровой линейкой.

Перед разрезанием слитка на пластины производят его ориентированное наклеивание. Монокристаллический слиток приклеивают наклеечной мастикой торцевой или цилиндрической поверхностью к основанию или подложке в специальной оправке и вместе с ней устанавливают на держатель, расположенный на станке.

При резке слитков больших диаметров их наклеивают торцовой и цилиндрической поверхностями одновременно.

Для ориентированной резки позволяют повернуть оправу со слитком в горизонтальной и вертикальной плоскостях на угол разориентации.

Для разрезания полупроводниковых слитков на пластины ранее использовались такие методы, как резка диском с наружной режущей кромкой, проволокой или полотнами, шаржированнными алмазами.

В последнее время наибольшее распространение получил метод резки, при котором в качестве режущего инструмента используют диск с внутренней алмазной режущей кромкой.

Инструмент представляет собой тонкий (от 0,1 до 0,15 мм) металлический диск (основа) с центральным отверстием, на кромку которого гальваническим способом нанесен алмазный слой с никелевой связкой.

Алмазные зерна имеют размеры 40 – 60 мкм при резке кремния и 20–40 мкм при резке арсенида галлия.

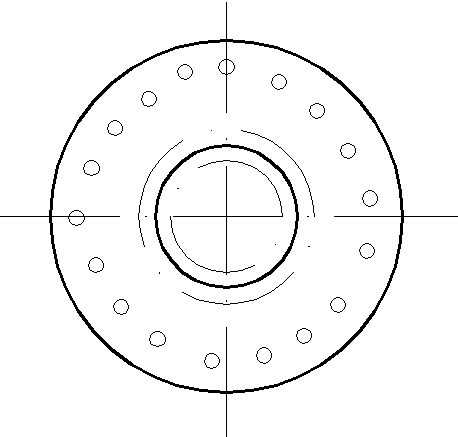

Рис.6. Диск для резки слитков на пластины.

Наружный диаметр диска и диаметр его центрального отверстия зависит т диаметра разрезаемого слитка и для слитков диаметром 200 мм могут быть соответственно 685 и 254 мм.

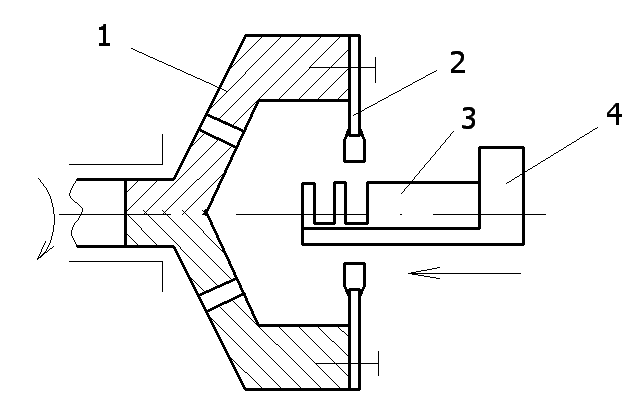

Рис.7. Установка для резки слитка на пластины: 1 – шпиндель; 2 – диск; 3 – слиток; 4 – держатель слитка.

Слиток (3), закрепленный в держателе (4), разрезается алмазной кромкой вращающегося диска при перемещении слитка или диска в направлении, перпендикулярном оси барабана.

Отрезанные пластины попадают в сборник, заполненный водой, остаются на оправке или удаляются вакуумным съемником. При резке разрезаемый материал деформируется, алмазные зерна трутся об него и выделяется большое количество теплоты. Поэтому алмазный диск непременно охлаждают водой или специальной охлаждающей жидкостью.

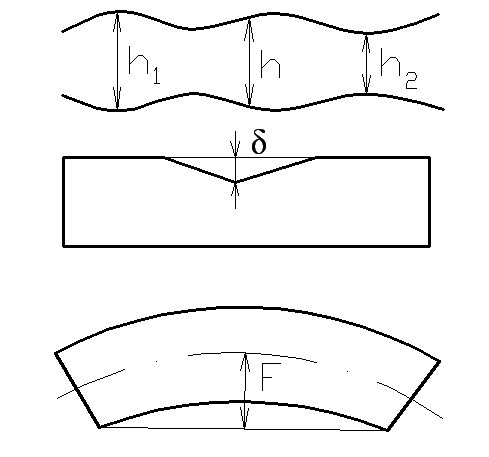

После резки контролируют геометрические параметры пластин: толщину, разброс толщины в партии пластин и в пределах площади пластин – разнотолщинность.

Рис.8. Примеры дефектов пластин: Δh = h2-h1 – разнотолщинность;

δ – неплоскостность; F – прогиб.

Качество поверхности характеризуется шероховатостью и глубиной нарушенного слоя.

Шероховатость: среднее арифметическое отклонение профиля Ra, высота микронеровностей Rz.

После резки параметры шероховатости должны находится в пределах Rz=1–1,5 мкм, Ra=0,2–0,3 мкм.

Нарушенный слой после резки состоит из трех зон.

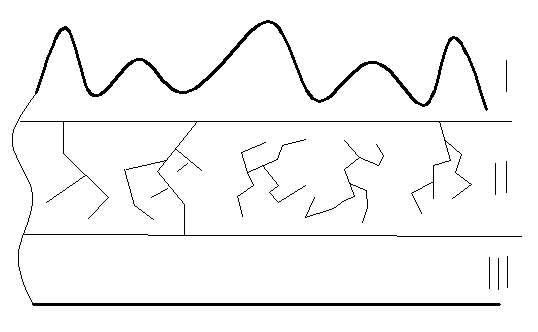

Рис.9. Структура поверхности пластины после резки.

I – зона рельефа с поликристаллической структурой, толщина которой 0,2–0,5 высоты микронеровностей.

II – зона трещин и дислокационных скоплений, которые являются главным дефектом резки. Второй слой в 3–6 раз толще первого.

III – зона с остаточным упругими направлениями.

Знать глубину нарушенного слоя необходимо для того, чтобы правильно назначить припуск на последующую сборку, при которой должна быть полностью удалена зона трещин и дислокаций.

Оперативно контролировать глубину нарушенного слоя можно селективно протравливая поверхность косого или сферического шлифа и анализируя его с помощью оптического микроскопа.

Глубина зоны трещин после резки обычно не превышает 15–20 мкм.

Обработка полупроводниковых пластин после резки

Операции резки не обеспечивает требуемых точности и качества поверхности пластин: имеются погрешности формы (неплоскостность, непараллельность плоскостей, изгиб), значительный нарушенный слой и большие отклонения по толщине.

Поэтому необходима дальнейшая обработка, которую выполняют с использованием абразивных материалов и подразделяют на предварительную и окончательную.

Предварительная обработка полупроводниковых пластин:

Пластины после резки;

Термообработка пластин;

Двухсторонняя шлифовка пластин;

Химическая очистка пластин;

Скругление края;

Травление пластин;

Контроль пластин после травления.

Пластины больших диаметров (≥100 мкм), полученные после разрезания слитка, подвергают термообработке при температуре t=600ºС. Термообработку проводят для получения заданного удельного сопротивления кремния.

Затем выполняют шлифовку плоских поверхностей пластин, и химическую очистку, скругление краев и травление наружного слоя. Оно выполняется для уменьшения припуска на последующую окончательную обработку рабочей стороны и снятия остаточных механических напряжений от шлифовки. Иногда нарушенный слой стравливают не полностью для создания механического геттера на нерабочей стороне пластины – области стока для дефектов и вредных примесей. При такой обработке нерабочая сторона пластины остается матовой.

ЛИТЕРАТУРА

Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е. Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. – 256с.

Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред.А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. – М.: Высш. Школа, 2002. – 215с.

Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов.