Подъем двухконсольной тележки

СОДЕРЖАНИЕ

I. Расчёт механизма подъёма двухконсольной тележки

1. Выбор каната и барабана

1.1 Грузоподъемная сила

1.2 КПД полиспаста

1.3 Наибольшее усилие в ветви каната, набегающего на барабан при подъеме груза

1.4 Разрывное усилие каната в целом

1.5 Выбор типа каната

1.6 Минимальный диаметр барабана

1.7 Расчетный диаметр барабана

1.8 Длина барабана с двусторонней нарезкой

1.9 Проверка размеров барабанов по условиям

1.10 Угловая скорость барабана

2. Выбор электродвигателя

2.1 Продолжительность включения

2.2 Статическая мощность электродвигателя

2.3 Угловая скорость электродвигателя

3. Выбор редуктора

3.1 Выбор типа редуктора

3.2 Расчет редуктора по радиальной консольной нагрузке

3.3 Передаточное число редуктора

3.4 Грузовой момент на барабане

3.5 Проверка редуктора по грузовому моменту

4. Выбор тормоза

4.1 Статический момент на выходном валу редуктора при торможении

4.2 Тормозной момент, на который регулируют тормоз

5. Компановка механизма

5.1 Сравнение металлоемкости механизмов подъема

5.2 Условие соседства электродвигателя и барабана

5.3 Условие соседства тормоза и барабана

5.4 Расчет колеи тележки

Выводы

II. Расчёт механизма передвижения двухконсольной тележки

1. Выбор ходовых колес

1.1Определение предварительной массы тележки

1.2Давление на ходовое колесо

2. Расчет сопротивления передвижению

3. Выбор электродвигателя

4. Выбор редуктора

5. Определение коэффициента запаса сцепления приводных колес с рельсом при пуске

Список литературы

I. РАСЧЁТ МЕХАНИЗМА ПОДЪЁМА ДВУХКОНСОЛЬНОЙ ТЕЛЕЖКИ

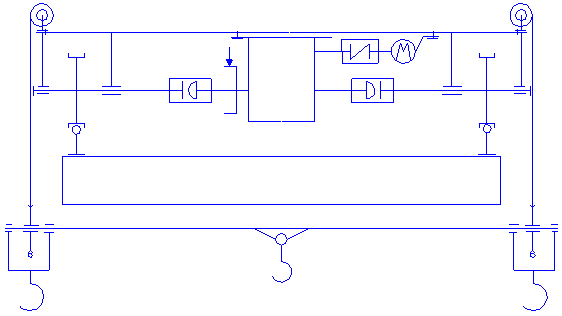

Задание: спроектировать механизм подъёма груза двухконсольной тележки с боковыми роликами.

Дано: грузоподъёмность m=6.3т ; скорость подъёма v=0.32 м/с; высота подъёма H=20 м; режим нагружения L1; группа классификации механизма – М2, по ИСО 4301/1.

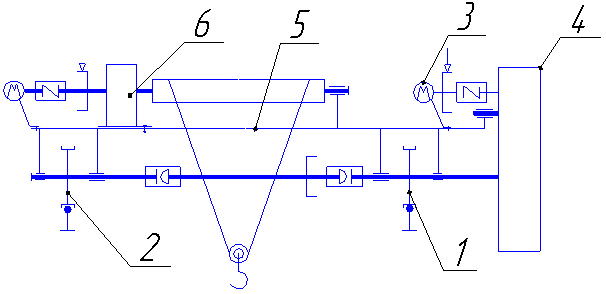

Рис.1.Схема тележки с механизмом подъёма груза.

1. ВЫБОР КАНАТА И БАРАБАНА

1.1 ГРУЗОПОДЪЕМНАЯ СИЛА

,

(1)

,

(1)

где

- ускорение свободного падения.

- ускорение свободного падения.

Получим:

1.2. КПД ПОЛИСПАСТА

,(2)

,(2)

где

-

КПД блока на подшипниках качения;

-

КПД блока на подшипниках качения;

-кратность

полиспаста;

-кратность

полиспаста;

- число

обводных блоков.

- число

обводных блоков.

Согласно рекомендациям ВНИИПТМаш (1) с.84: "При малых грузоподъёмностях (до 3 тонн) груз может подвешиваться без полиспаста, либо на одном подвижном блоке; при грузоподъёмностях свыше 5 т обычно применяют сдвоенные полиспасты с кратностью, возрастающей от 2 до 4 при увеличении грузоподъёмности от 5 до 50 тонн".

Получим

КПД полиспаста для кратностей

по формуле (2):

по формуле (2):

1.3 НАИБОЛЬШЕЕ НАТЯЖЕНИЕ ВЕТВИ КАНАТА, НАБЕГАЮЩЕГО НА БАРАБАН ПРИ ПОДЪЕМЕ ГРУЗА

;

(3)

;

(3)

где k- число полиспастов.

Наибольшее натяжение ветви каната, набегающей на барабан при подъёме груза, по формуле (3):

;

;

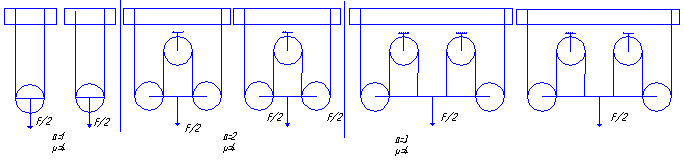

Рис.2. Схемы полиспастов механизма подъема груза

1.4 РАЗРЫВНОЕ УСИЛИЕ КАНАТА ВЦЕЛОМ

,(4)

,(4)

где

-

коэффициент использования каната.

-

коэффициент использования каната.

Таблица №1

-

Группа классификации механизма

Коэффициент использования каната z

Коэффициент выбора диаметра барабана h

M1

3.15

11.2

M2

3.35

12.5

M3

3.55

14

M4

4

16

M5

4.5

18

M6

5.6

20

M7

7.1

22.4

M8

9

25

Разрывное

усилие каната ( )

для кратностей

)

для кратностей

,

для основного и добавочных значений z

получим по формуле (4):

,

для основного и добавочных значений z

получим по формуле (4):

1.5 ВЫБОР ТИПА КАНАТА

Для

мостового крана работающего в сухом

помещении (коррозионный и абразивный

износ проволок мал) рекомендуется канат

ЛК-РО 6 36

(1+7+7,7+14)+ас bГОСТ

7668 По найденным в п.1.4. значениям

36

(1+7+7,7+14)+ас bГОСТ

7668 По найденным в п.1.4. значениям

>

>найдем значения диаметров

каната

>

>найдем значения диаметров

каната

(см.табл.

2) и маркировочную группу, соответствующую

условию прочности каната:

(см.табл.

2) и маркировочную группу, соответствующую

условию прочности каната:

,(5)

где

,(5)

где

-

разрывное усилие каната в целом, по

каталогу.

-

разрывное усилие каната в целом, по

каталогу.

Таблица2

-

Диаметр каната, мм

Маркировочная грумма, МПа

1770

1860

6,3

2,265

2,365

6,7

2,570

2,680

7,4

2,910

3,035

8,1

3,705

3,865

9,0

4,545

4,740

9,7

5,610

5,850

11,5

7,510

7,830

13,5

10,15

10,60

15,0

11,65

12,25

16,5

15,00

15,75

18,0

17,55

18,65

20,0

21,50

22,90

22,0

25,85

27,50

23,5

30,40

32,10

25,5

35,25

37,55

27,0

39,65

42,20

29,0

45,45

48,40

31,0

51,70

55,05

|

Вариант |

0-1 |

0 |

0+1 |

0+2 |

0-1 |

0 |

0+1 |

0+2 |

0-1 |

0 |

0+1 |

0+2 |

|

|

4.85 |

5.16 |

5.47 |

6.16 |

2.46 |

2.61 |

2.77 |

3.12 |

1.67 |

1.78 |

1.88 |

2.12 |

|

|

5.610 |

5.610 |

5.610 |

7.510 |

2.570 |

2.570 |

2.910 |

3.705 |

2.265 |

2.265 |

2.265 |

2.265 |

|

|

9.7 11.5 |

6.7 |

7.4 |

8.1 |

6.3 |

|||||||

|

a |

1 |

2 |

3 |

По

(таблице. 2) имеем следующие значения

диаметров каната (в скобках указаны

маркировочныегруппы, МПа, разрывные

усилия,

):

):

1.6 МИНИМАЛЬНЫЙ ДИАМЕТР БАРАБАНА

,(6)

,(6)

где

-

коэффициент выбора диаметра барабана.

-

коэффициент выбора диаметра барабана.

В соответствии с "Правила устройства и безопасности эксплаутации грузоподъёмных кранов" допускается изменение коэффициента h не более чем на два шага по группе классификации механизмов с соответствующей компенсацией, путём изменения величины z, следователно при уменьшении z, требуется увеличить h. С увеличением h увеличивается диаметр барабана, что при той же канатоёмкости позволит снизить его длину.

По

табл.1 (см. пункт 1.5) для заданной группы

классификации механизмов получаем

основное значение

:

:

П

,

мм:

,

мм:

a=1 a=2

.

.

a=3

полученные значения округляют до ближайших больших значений из данного ряда:80,100,120,140,160,180,200,220,240.

1.7 РАСЧЕТНЫЙ ДИАМЕТР БАРАБАНА

Барабаны диаметром меньше 160 мм исключают из дальнейших расчетов, т.к. в них не впишется зубчатая полумуфта. Вариант с кратностью a=3 выводим из расчётов.

Для вариантов с кратностью a=1;2, добавим несколько значений, чтобы сравнить с вариантом при a=1

1.8 ДЛИНА БАРАБАНА С ДВУСТОРОННЕЙ НАРЕЗКОЙ

,(7)

,(7)

где

-

шаг нарезки; a

- кратность полиспаста;

-

шаг нарезки; a

- кратность полиспаста;

-

диаметр каната; с - коэффициент длины

средней (не нарезанной) части барабана,

H -

высота подъема.

-

диаметр каната; с - коэффициент длины

средней (не нарезанной) части барабана,

H -

высота подъема.

Длина барабана с двусторонней навивкой, мм по формуле (7):

1.9 ПРОВЕРКА РАЗМЕРОВ БАРАБАНА ПО УСЛОВИЯМ

,--

проверка на устойчивость не требуется(8)

и

,--

проверка на устойчивость не требуется(8)

и

--

необходима проверка на устойчивость ,

(9)

--

необходима проверка на устойчивость ,

(9)

При

проводят простой расчёт барабана на

сжатие. При

проводят простой расчёт барабана на

сжатие. При

проводят уточнённый расчёт барабана

на сжатие и совместное действие напряжений

изгиба и кручения, на устойчивость

стенки. При необходимости усиливают

барабан, вводят ребра жесткости в его

полость (РТМ–24.09.21–76).

проводят уточнённый расчёт барабана

на сжатие и совместное действие напряжений

изгиба и кручения, на устойчивость

стенки. При необходимости усиливают

барабан, вводят ребра жесткости в его

полость (РТМ–24.09.21–76).

Если

оба условия не выполняются, то вариант

с этой кратностью полиспаста отбрасывают.

Если все варианты не проходят по условиям

(8) и (9), то переходят на меньшую кратность,

или увеличивают диаметр барабана до

следующего значения из ряда

.

.

В нашем случае: -не подходит;

;--

барабан не годен для эксплаутации

;--

барабан не годен для эксплаутации

--

не годен для эксплаутации

--

не годен для эксплаутации

--

не годен для эксплаутации

--

не годен для эксплаутации

1.10 УГЛОВАЯ СКОРОСТЬ ВРЩЕНИЯ БАРАБАНА

рад/с,(10)

рад/с,(10)

где

- скорость подъема груза,

- скорость подъема груза,

2. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

2.1 ПРОДОЛЖИТЕЛЬНОСТЬ ВКЛЮЧЕНИЯ МЕХАНИЗМА ПОДЪЁМА

Таблица №3

-

Режим нагружения по ИСО4301/1

ПВ%

Легкий

Умеренный

Тяжелый

Весьма тяжелый

15

25…40

40

60

По заданию принимаем режим L1-лёгкий и ПВ=15%.

2.2 СТАТИЧЕСКАЯ МОЩНОСТЬ ЭЛЕКТРОДВИГАТЕЛЯ

,(11)

,(11)

где

-

предварительное значение КПД (для

механизма подъёма с цилиндрическим

редуктором).

-

предварительное значение КПД (для

механизма подъёма с цилиндрическим

редуктором).

Статическая мощность электродвигателя, формула (11):

Тележка должна иметь два двигателя,следовательно,статичечкую мощность необходимо разделить на два.По каталогу подбираем двигатели обеспечивающие необходимую мощность при ПВ 15%

MTF 311-6 MTKВ 312-8

> >

> >

2.3 УГЛОВАЯ СКОРОСТЬ ДВИГАТЕЛЯ

,(12)

,(12)

где n – число оборотов двигателя.

Получим:

рад/с,

рад/с,

рад/с.

рад/с.

3. ВЫБОР РЕДУКТОРА

3.1 ВЫБОР ТИПА РЕДУКТОРА

Применем для данного механизма подъёма редуктор типа Ц2 (цилиндрический двухступенчатый) выпускаемого на Ленинградском заводе ПТО им. Кирова. Редуктор имеет вал с зубчатым венцом (с зевом для подшипника) – частью зубчатой полумуфты.Редуктор хорош тем, что он лёгкий, безотказный и долговечный, а так же ремонтопригодный.

3.2 РАСЧЕТ РЕДУКТОРА ПО РАДИАЛЬНОЙ КОНСОЛЬНОЙ НАГРУЗКЕ

Условие прочности:

,

(13)

,

(13)

где

– допускаемая радиальная нагрузка на

консоль выходног вала редуктора

(опредкляется из условия нагружения и

типа редуктора).

– допускаемая радиальная нагрузка на

консоль выходног вала редуктора

(опредкляется из условия нагружения и

типа редуктора).

Рассмотрим три азных редуктора:

> >

> >

Редукторы Ц2-300 и Ц2-350 выдерживают расчётную консольную нагрузку.Редуктор Ц2-250 не приемлем для работы в данных условиях.

3.3 ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ РЕДУКТОРА

(14)

(14)

где

--

угловая скорость барабана.

--

угловая скорость барабана.

Определим расчетное передаточное число редуктора, формула (14), и округлим его до номинального значения по каталогу :

3.4 ГРУЗОВОЙ МОМЕНТ НА БАРАБАНЕ

,

(15)

,

(15)

где

– число полиспастов,

– число полиспастов,

--

минимальный диаметр каната из усилий

прочности,

--

минимальный диаметр каната из усилий

прочности,

--

наибольшее набегающее натяжение каната.

--

наибольшее набегающее натяжение каната.

Получим:

3.5 ПРОВЕРКА РЕДУКТОРА ПО ГРУЗОВОМУ МОМЕНТУ

Условие прочности:

,(16)

,(16)

где

–

грузовой момент на барабане;

–

грузовой момент на барабане;

–

допускаемый крутящий момент на валу

редуктора.

–

допускаемый крутящий момент на валу

редуктора.

Проверяем редуктор Ц2-300 и редуктор Ц2-350.

Сведем результаты в таблицу4:

-

Вариант

Редуктор:

Тип(

)

)Uн

14-1

6

2464

5000

2

300

25

8

5800

2,35

300

16

14-2

6

3080

5450

1.77

300

32

8

5800

1.88

300

20

14-3

6

6180

5450

1.97

300

32

8

5800

2.09

300

20

14-1

6

2464

8250

3.35

350

25

8

9000

3.65

350

16

14-2

6

3080

8250

2.68

350

32

8

9000

2.92

350

20

14-3

6

2772

8250

2.98

350

32

8

9000

3.25

350

20

Из

табл.4 следует, что оба редуктора подходят

и имеют запас по крутящему моменту.

Наименьший запас крутящего момента

имеем для вариантов 14-2 с двигателем

MTF311-6

имеем для вариантов 14-2 с двигателем

MTF311-6

4. ВЫБОР ТОРМОЗА

4.1 СТАТИЧЕСКИЙ МОМЕНТ НА ВХОДНОМ ВАЛУ РЕДУКТОРА ПРИ ТОРМОЖЕНИИ

(17)

(17)

где

--

КПД полиспаста;

--

КПД полиспаста;

--

КПД механизма, который можно принять

равным:

--

КПД механизма, который можно принять

равным: ,

,

где

--

КПД редуктора;

--

КПД редуктора;

-

номинальное передаточное число редуктора.

-

номинальное передаточное число редуктора.

По формуле (17) имеем:

сведём полученные данные в таблицу:

-

Вариант

T>cpa>>> , Нм

(14-1)6

94.6

(14-1)8

147.84

(14-2)6

92.4

(14-2)8

147.84

(14+1)6

83.16

(14+1)8

133.06

4.2 ТОРМОЗНОЙ МОМЕНТ ДЛЯ РЕГУЛИРОВАНИЯ ТОРМОЗА

(18)

(18)

где

-

коэффициент запаса торможения.

-

коэффициент запаса торможения.

Согласно

(2) с.10. При двух и более тормозах

.

Если имеем два и более приводов с двумя

тормозами каждый, то

.

Если имеем два и более приводов с двумя

тормозами каждый, то

.

Тормоз выбирают по условию

.

Тормоз выбирают по условию

,

где

,

где

– максимальный тормозной момент по

каталогу.

– максимальный тормозной момент по

каталогу.

Тормозной

момент

,

по формуле (18):

,

по формуле (18):

-

Вариант

,

Н·м

,

Н·м(14-1)6

1,5·94,6=142

(14-1)8

1,5·147,84=222

(14-2)6

1,5·92,4=139

(14-2)8

1,5·147,84=222

(14+1)6

1,5·83,16=125

(14+1)8

1,5·133,06=200

Для

всех вариантов выбираем тормоз типа

ТКГ-200 с тормозным моментом

,

,

Масса тормоза 38 кг.

Избыточный тормозной момент вреден, т.к. вызывает резкое торможение, что приводит к динамическим перегрузкам крана.

5. КОМПОНОВКА МЕХАНИЗМА

5.1 СРАВНЕНИЕ МЕТАЛЛОЕМКОСТИ МЕХАНИЗМОВ ПОДЪЕМА

Для сравнения металлоёмкости вариантов механизма подъёма заносят их характеристики в табл.5.

Таблица 5

-

Вариант

14-1(300)

14-1(350)

14-2(300)

14-2(350)

14-3(300)

14-3(350)

6

8

6

8

6

8

6

8

6

8

6

8

масса редуктора

138

138

210

210

138

138

210

210

138

138

210

210

масса двигателя

170

195

170

195

170

195

170

195

170

195

170

195

масса тормоза

38

38

38

38

18

38

38

38

38

38

38

38

суммарная масса

346

371

418

443

346

371

418

443

346

371

418

443

Очевидно, что наименее металлоёмкими являются варианты 14-1(300) , 14-2(300) , 14-3(300).

5.2 УСЛОВИЕ СОСЕДСТВА ЭЛЕКТРОДВИГАТЕЛЯ И БАРАБАНА

Необходимо,

чтобы размер соседства электродвигателя

и барабана

удовлетворял условию:

удовлетворял условию:

мм,(19)

мм,(19)

где

– суммарное межосевое расстояние

редуктора;

– суммарное межосевое расстояние

редуктора;

– габаритный размер электродвигателя;

– габаритный размер электродвигателя;

– размер от оси вращения барабана до

наружного конца шпильки крепления

каната. Если

– размер от оси вращения барабана до

наружного конца шпильки крепления

каната. Если

,

то принимают редуктор с большим значением

,

то принимают редуктор с большим значением

.

.

По формуле (19) имеем

Таблица 6.

-

Вариант

А>1>, мм

14+1

300-0.5·350-0.65·160=21>20

14-1

350-0.5·350-0.65·160=71>20

14+2

300-0.5·350-0.65·200=-5<20

14-2

350-0.5·350-0.65·200=45>20

14+3

300-0.5·350-0.65·180=8<20

14-3

350-0.5·350-0.65·180=58>20

Для вариантов 14+2 и 14+3 условие соседства не выполняется. Для этих вариантов в схему требуется ввести промежуточный вал, что позволит сдвинуть двигатель, но при этом резко возрастёт длинна тележки.

5.3 УСЛОВИЯ СОСЕДСТВА ТОРМОЗА И БАРАБАНА

Для

возможности установки тормоза необходимо,

чтобы размер соседства тормоза и барабана

удовлетворял условию

удовлетворял условию

мм,(20)

мм,(20)

где

m –

модуль зубчатого венца;z–

число зубьев венца; 0.6·m·z–

размер от оси вращения барабана до

крайней точки зубчатой ступицы, получен

конструктивно,

–

диаметр тормозного шкива;

–

диаметр тормозного шкива;

–

размер от оси вращения тормозного шкива

до наружней поверхности рычага тормоза,

получен конструктивно. По формуле (20)

получаем:

–

размер от оси вращения тормозного шкива

до наружней поверхности рычага тормоза,

получен конструктивно. По формуле (20)

получаем:

Таблица 7.

-

Вариант

z

M

А>2>, мм

14+1

300

40

5

300-0.6·5·40-0.8·160=32>20

14-1

350

40

6

350-0.6·5·40-0.8·160=78>20

14+2

300

40

5

300-0.6·5·40-0.8·200=20

14-2

350

40

6

350-0.6·5·40-0.8·200=46>20

14+3

300

40

5

300-0.6·5·40-0.8·180=36>20

14-3

350

40

6

350-0.6·5·40-0.8·180=62>20

Все варианты проходят по размеру A>2.>

5.4 РАСЧЕТ КОЛЕИ ТЕЛЕЖКИ

Если диаметр барабана превышает диаметр делительной окружности зубчатого венца редуктора более, чем на 40%, т.е.

,(21)

,(21)

то барабан будет бесступенчатым. Полуколея тележки равна расстоянию от середины редуктора до середины бесступенчатого барабана

,(22)

,(22)

где

–

расстояние от оси редуктора до оси

зубчатого венца;

–

расстояние от оси редуктора до оси

зубчатого венца;

–ширина

зубчатого венца. Размер

–ширина

зубчатого венца. Размер

необходим

для размещения зубчатой ступицы внутри

барабана.

необходим

для размещения зубчатой ступицы внутри

барабана.

В нашем случае все варианты имеют ступенчатый барабан.

Если же это условие не выполняется, то барабан будет ступенчатым.

Таблица 8.

|

Вариант |

|

|

|

|

|

|

|

14-1 |

350 |

210 |

160 |

925 |

|

2·(0.5·300+55+3·25+0.5·925)=1485 |

|

14-1 |

350 |

252 |

160 |

925 |

|

2·(0.5·330+65+3·30+0.5·925)=1565 |

|

14-2 |

350 |

252 |

200 |

894 |

2·(0.5·330+65+3·30+0.5·894)=1534 |

|

|

14-3 |

350 |

252 |

180 |

830 |

2·(0.5·330+65+3·30+0.5·830)=1470 |

Т.к.

>

> ,

то расчёт длин тележки ведётся по

формуле:

,

то расчёт длин тележки ведётся по

формуле:

где В – ширина редуктора

--

расстояние от оси редуктора до оси

зубчатого венца

--

расстояние от оси редуктора до оси

зубчатого венца

--

ширина зубчатого венца

--

ширина зубчатого венца

--

диаметр зубчатого венца(приведены в

табл 9.)

--

диаметр зубчатого венца(приведены в

табл 9.)

Таблица 9.

-

m

z

B

300

5

40

210

25

300

55

350

6

40

252

30

330

65

Как видно из таблицы 9, при одинаквой колее вариант 14-3 является самым коротким; выберем его для дальнейшего расчёта.

Т.к длина тележки минимальная в варианте 14-3 , значит берём его для дальнейшего рассмотрения.

Рассчитаем

общую ширину тележк:

.

.

ВЫВОДЫ

Выбран наиболее оптимальный вариант 14-3 с компановкой по схеме 1, он имеет следующие характеристики:

Грузоподъёмность 6.3 т.

Схема палиспастов: два сдвоенных палиспаста кратностью 1

Канат

ЛК-РО

ГОСТ 7668-80

ГОСТ 7668-80

Диаметр каната 9.7мм

Диаметр барабана 180мм (КВДБ сдвинут на два шага вверх)

Длинна барабана 830мм

Электродвигатель 4MTF 311-6

Мощность э.д. 14кВт.,n=925 об/мин

Редуктор Ц2-350 с передаточным отношением 32, запасом по крутящему моменту 2.98

Тормоз ТКГ-200

Общая масса привода 418 кг

Длина тележки 1470 мм

Ширина тележки 1070

Общая ширина тележки 1250 мм.

II. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ДВУХКОНСОЛЬНОЙ ТЕЛЕЖКИ.

Тележка (рис.1 ) имеет опорные ходовые колеса 1 и2. Ходовое колесо 1 приводится в движение при помощи электродвигателя 3 через редуктор 4. На металлоконструкции тележки 5 установлен механизм подъема 6.

рис.1

1. ВЫБОР ХОДОВЫХ КОЛЕС

1.1 ОПРЕДЕЛЕНИЕ ПРЕДВАРИТЕЛЬНОЙ МАССЫ ТЕЛЕЖКИ

На основании статистических данных массу тележки можно выразить зависимостью:

,(1)

,(1)

где

-

масса груза.

-

масса груза.

Получим:

кг

кг

Вес тележки:

,(2)

,(2)

Получим:

H

H

Вес груза:

,(3)

,(3)

Получим:

H

H

Вес тележки с грузом:

H

,(4)

H

,(4)

1.2 ДАВЛЕНИЕ НА ХОДОВОЕ КОЛЕСО

Максимальная статическая нагрузка на ходовое колесо:

H,(5)

H,(5)

Определим

диаметр ходового колеса

,мм

,мм

Подберём

по таблице 1:

по таблице 1:

Таблица 1. Несущая способгость ходовых колёс

-

2-5

5-10

10-20

20-25

25-32

32-50

50-80

80-100

>100

200

250

320

400

400

500

500

560

630

630

710

710

800

800

900

1000

900

1000

1000

,(6)

,(6)

Итак,

выберем колесо, диаметром 200мм: диаметр

внутреннего отверстия подшипника

d=45мм.

Значения

и d

принимают по ГОСТу 24.090.09-75, а значение

и d

принимают по ГОСТу 24.090.09-75, а значение

(плечо

трения качения) в этом случае равно

0,4мм по [4], с. 276 .

(плечо

трения качения) в этом случае равно

0,4мм по [4], с. 276 .

2. РАСЧЕТ СОПРОТИВЛЕНИЯ ПЕРЕДВИЖЕНИЮ

Сила сопротивления передвижению тележки с грузом.

,(7)

,(7)

где f – коэффициент трения качения подшипников буксы ( f=0,015) см. [4], с. 275 ;

=2,5

- коэффициент сопротивления реборды

(

=2,5

- коэффициент сопротивления реборды

( ),

см. [4], с. 275 .

),

см. [4], с. 275 .

По формуле (7):

H

H

3. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Номинальная мощность электродвигателя механизма передвижения:

Вт,

(8)

Вт,

(8)

Т.к. класс использования данной тележки М2 , то частота включений <60, поэтому выбирем электродвигатель 4АС со встроенным тормозом.

4АС.90LE6 :P = 1.7 кВт

n = 930 об/мин

=

37 Нм

=

37 Нм

=

33 Нм

=

33 Нм

=

0,0073 кг

=

0,0073 кг

=

16 Нм

=

16 Нм

m = 29 кг

Рассчитаем минимальный пусковой момент

4. ВЫБОР РЕДУКТОРА

Угловая скорость ходового колеса:

, (9)

, (9)

Угловая скорость электродвигателя:

,(10).

,(10).

Определим требуемое передаточное число:

,(11)

,(11)

Принимаем навесной редуктор ВКН-280 .Диаметр быстроходного вала равен 25мм

= 16

= 16

=

300 Нм

=

300 Нм

КПД = 0,96

М = 36,4 кг

5. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЗАПАСА СЦЕПЛЕНИЯ ПРИВОДНЫХ КОЛЕС С РЕЛЬСОМ ПРИ ПУСКЕ

,(12)

,(12)

где

-

сила сцепления приводных ходовых колес

с рельсами;

-

сила сцепления приводных ходовых колес

с рельсами;

-

сила статического сопротивления

передвижению тележки без груза и без

учета трения в подшипниках приводных

колес;

-

сила статического сопротивления

передвижению тележки без груза и без

учета трения в подшипниках приводных

колес;

-

сила динамического сопротивления

передвижению тележки без груза;

-

сила динамического сопротивления

передвижению тележки без груза;

-

допускаемое значение коэффициента

запаса сцепления (

-

допускаемое значение коэффициента

запаса сцепления ( =1,15),

[4].

=1,15),

[4].

При этом

,(13)

,(13)

где

- коэффициент сцепления приводного

ходового колеса с рельсом. Если исключено

попадание влаги и масел, то

- коэффициент сцепления приводного

ходового колеса с рельсом. Если исключено

попадание влаги и масел, то

,[5]

с.12.

,[5]

с.12.

-

число приводных колес.

-

число приводных колес.

Имеем по формуле (15):

H

H

Определим

:

:

Н,

(14)

Н,

(14)

Определим

:

:

,

(15)

,

(15)

где

- максимально допустимое значение

ускорения (замедления) тележки.

- максимально допустимое значение

ускорения (замедления) тележки.

Принимая

,согласно

[4], получим:

,согласно

[4], получим:

H

H

Таким образом, запас сцепления при пуске достаточен.

СПИСОК ЛИТЕРАТУРЫ

1.Расчёты крановых механизмов и их деталей / М. П. Александров, И. И. Ивашков, С. А. Казак; Под ред. Р. А. Лалаянца.- М.: ВНИИПТМаш, 1993.- Т. 1. - 187 с.

2.Правила устройства и безопасной эксплуатации грузоподъёмных кранов: Утв. Госгортехнадзором России 31.12.2000.- М., ПИО ОБТ, 2000.- 266 с.

3. Редукторы и мотор-редукторы: Каталог /АО ВНИИТЭМР, ИФК "Каталог".- М., 1994.- Ч. 1.- 75с.

4.Подъемно-транспортные машины / Александров М. П., - М.: Высшая школа,1979. 558с.

5.Расчет механизма передвижения тележки мостового крана / Ермоленко В.А,; рецензент: Сероштан В.И.- методические указания по курсовому проектированию для студентов. - Калуга, 1985.

6. Расчет механизма подъема груза мостового крана: Методические указания к домашнему заданию и курсовому проектированию по курсу "Грузоподъемные машины".— М.:Ермоленко В.А.Издательство МГТУ им. Н.Э. Баумана, 2003.

7. Курсовое проектирование грузоподъёмных машин.Руденко Н.Ф.,Александрав М.П. и Лысяков А.Г..изд.3—е , переработанное и дополненное. М., изд—во "Машиностроение",1971,464стр.

Н

Н

,мм

,мм