Пластинчатый гидромотор

Московский государственный технический университет

Калужский филиал

Факультет КМК

Кафедра К2-КФ

КУРСОВОЙ ПРОЕКТ по курсу:

«Объемные гидромашины и гидропередачи»

Тема: «Пластинчатый гидромотор»

Расчетно-пояснительная записка

Калуга 2009.г

Содержание

Введение

Описание конструкции гидромотора

Гидравлический расчет

2.1Выбор схемы гидромотора

Определение мощности гидромотора

Определение среднего расхода гидромотора

Определение рабочего объема гидромотора

Определение идеального момента

Определение диаметра вала

Определение размеров статора и ротора

Определение координат кривой статора

Определение контактных напряжений и геометрических размеров верхней кромки пластины

Расчет сил действующих на пластину

Расчет распределительных дисков

Определение размеров нагнетательного и сливного трубопровода и каналов

Выбор подшипников

Выбор расположения центра качения коромыслообразных пружин

Расчет пружин для предварительного прижима, заднего плавающего диска

Расчет на прочность корпусных винтов

Балансовый расчет

3.1 Определение механического КПД

3.2 Определение гидравлического КПД

3.3 Определение объемного КПД

3.4 Определение полного КПД

Литература

Введение

Гидравлические машины предназначены для преобразования различных видов механической энергии в энергию потока жидкости. По принципу преобразования энергии гидромашины делятся на объемные и динамические.

Объемными называются гидромашины, принцип действия, которых основан на попеременном заполнении и опорожнении ограниченных пространств, периодически сообщающихся с местами входа и выхода рабочей жидкости. К классу ОГМ относятся гидронасосы-генераторы энергии потока жидкости и гидродвигатели-потребители энергии.

Объемные гидродвигатели с неограниченным вращательным движением выходного звена называются гидромоторами.

Спроектированный гидромотор принадлежит к группе роторно-поступательных ОГМ, у которых подвижные рабочие звенья совершают сложное движение: вращательное и возвратно-поступательное. Рабочие звенья имеют форму пластин. Различают пластинчатые гидромоторы однократного и двукратного действия.

В машинах двойного действия за один оборот вала происходят два полных цикла работы, т. е. два процесса нагнетания.

Процесс всасывания и нагнетания рабочей жидкости происходит с помощью распределительных устройств, обеспечивающих соединение рабочих камер с магистралями гидросистемы.

Насосы и гидромоторы двойного действия выполняются только как нерегулируемые. Давление рабочей жидкости, действующее на ротор в радиальном направлении, уравновешивается, опоры машины разгружаются, и вал ее передает только крутящий момент.

Пластинчатые гидромоторы предназначены для применения в реверсивных регулируемых и нерегулируемых гидроприводах, в которых требуется частые включения, автоматическое и дистанционное управление.

По сравнению с электромоторами постоянного и переменного тока пластинчатые гидромоторы имеют значительно меньшие габариты, вес и моменты инерции. Большая величина углового ускорения определяет значительно меньшие времена разгона и торможения гидромоторов.

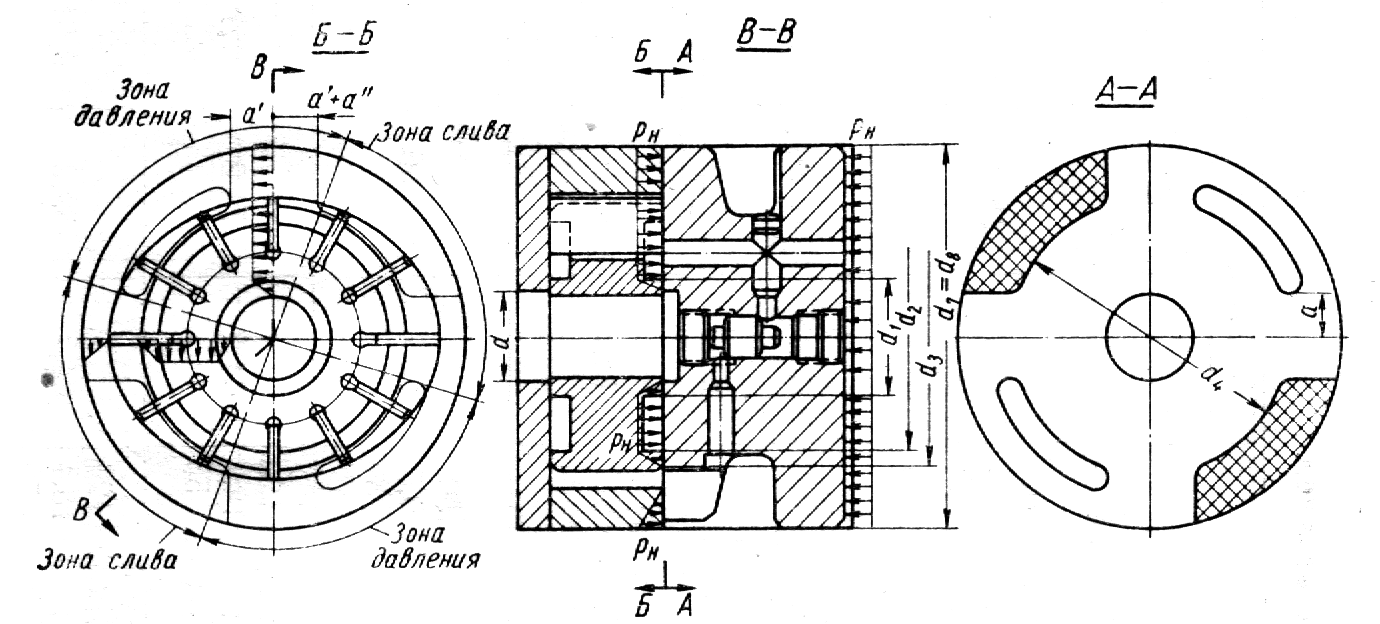

1. Описание конструкции пластинчатого гидромотора

В соответствии с заданием по курсовому проекту предусматривается проектирование пластинчатого гидромотора двукратного действия на следующие параметры:

Крутящий момент М = 5 кг*м

Давление р = 6,3 МПа

Частота вращения n = 1450 об/мин

Исходя из заданных требований, был выбран прототип-гидромотор МГ16-1.

В пластинчатом гидромоторе применяются стальные распределительные диски, что в сочетании с автоматически прижимаемым давлением нагнетания, плавающим распределительным задним диском обеспечивает высокую износостойкость и длительный срок службы гидромотора. Эта особенность конструкции делает пластинчатый гидромотор менее чувствительным к загрязненности рабочей жидкости.

Автоматический прижим заднего диска и поджим пластин к статору давлением рабочей жидкости осуществляется при обоих направлениях вращения вала гидромотора, что достигается применением специального золотника, расположенного в осевом канале заднего диска.

Гидромотор работает следующим образом. Рабочая жидкость из напорной магистрали попадает в подковообразный канал корпуса 2, откуда через окно переднего диска 5 попадает на пластины 9 ротора 7. При этом ротор 7 вместе с валом 3 поворачивается в направлении против часовой стрелки, если смотреть со стороны вала.

Слив рабочей жидкости происходит через окна в кольцевом выступе заднего диска 4 далее через отверстие крышки 1. Вал 3 вращается в двух шарикоподшипниках 20, 21. На валу 3 на шлицах расположен ротор 7. В пазах ротора 7 перемещаются пластины 9, оставаясь постоянно прижатыми к внутренней поверхности статора 6.

Первоначальный прижим пластин 9 к статору 6 осуществляется при помощи пружин 10, выполненных в виде коромысла, причем каждая пружина прижимает пару пластин, расположенных под углом 90 одна по отношению к другой, так что при вращении ротора насколько одна пластина выходит из паза, настолько другая входит в паз ротора и, следовательно, пружина в процессе работы гидромотора не деформируется.

Ротор 6 вращается между двумя стальными распределительными дисками: передним диском 5 со стороны корпуса 2 и задним диском 4 со стороны крышки 1.

Кольцевые выступы одинакового диаметра в заднем диске 4 входят по скользящей посадке в отверстие крышки 1. Полость за задним диском 4 соединена с напорной магистралью посредством отверстий и пазов в заднем диске 4.

Автоматический прижим заднего диска 4 достигается созданием давления в полости между задним диском 4 и крышкой 1. Первоначальный прижим заднего диска 4 осуществляется тремя пружинами 26.

Под действием давления рабочей жидкости, поступающей со стороны радиального отверстия в заднем диске золотник 14 отодвигается до упора в пробку 15, т.к. полость с другой стороны золотника связана со сливной магистралью. Из полости за задним диском давление передается через отверстие и прижимает пластины 9 к статору 6.

В данном гидромоторе возможно изменение направления вращения вала мотора, т.е. гидромотор реверсивен.

Уплотнение между полостями заднего диска 4 создается из-за малого зазора между кольцевым выступом заднего диска 4 и отверстием в крышке 1.

От наружных утечек на валу 3 предохраняет манжета 22 из маслостойкой резины. Через дренажное отверстие в корпусе 2 происходит слив утечек из корпуса. Уплотнение между корпусом 2 и крышкой 1, а также по наружному диаметру статора 6, достигается с помощью резинового кольца 27.

2. Гидравлический расчет проточной части

2.1 Выбор принципиальной схемы гидромотора

Выбор схемы гидромотора производим

ориентируясь на величину давления

.

При такой величине давления (

.

При такой величине давления ( )

не требуется разгрузка пластин.

)

не требуется разгрузка пластин.

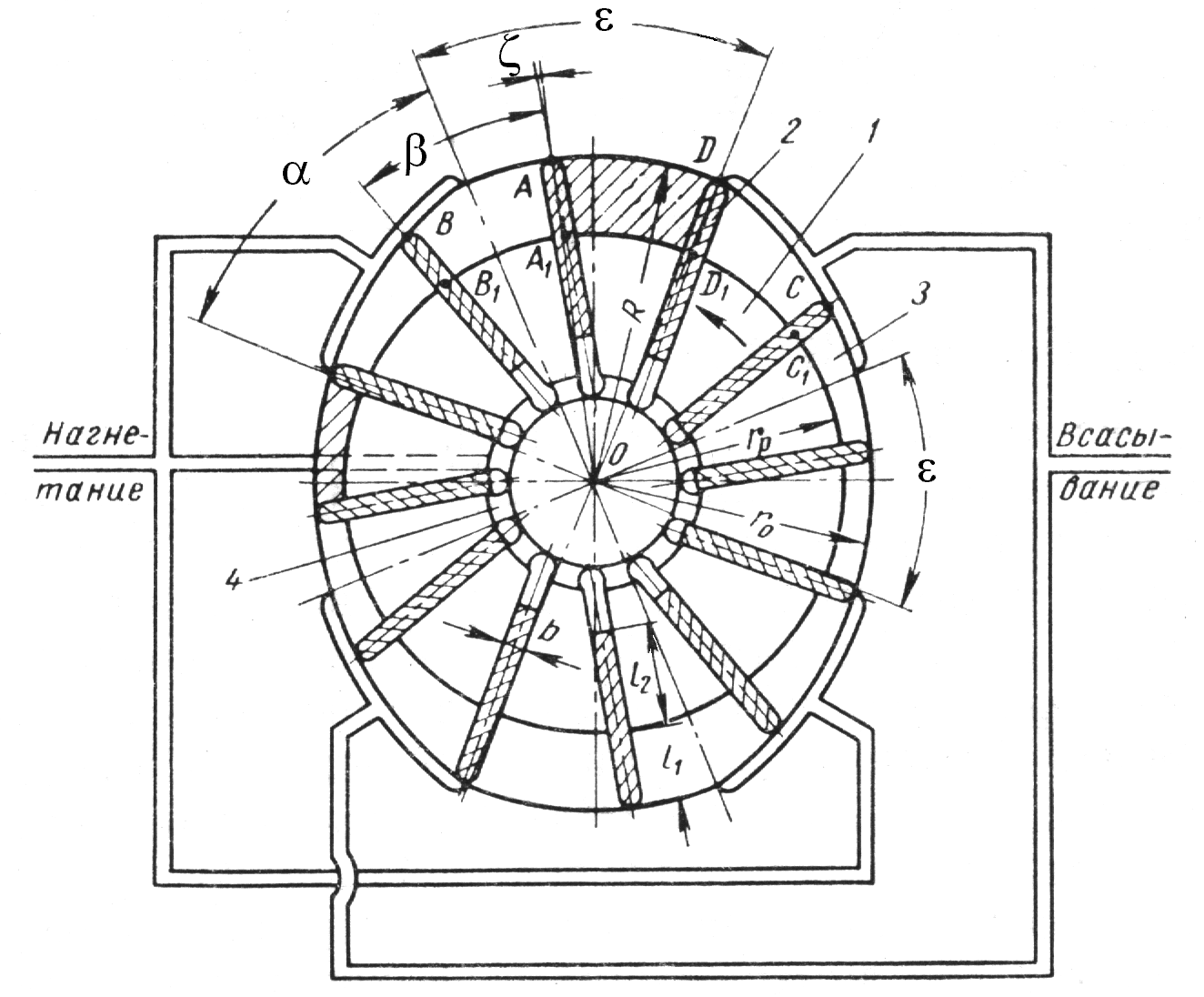

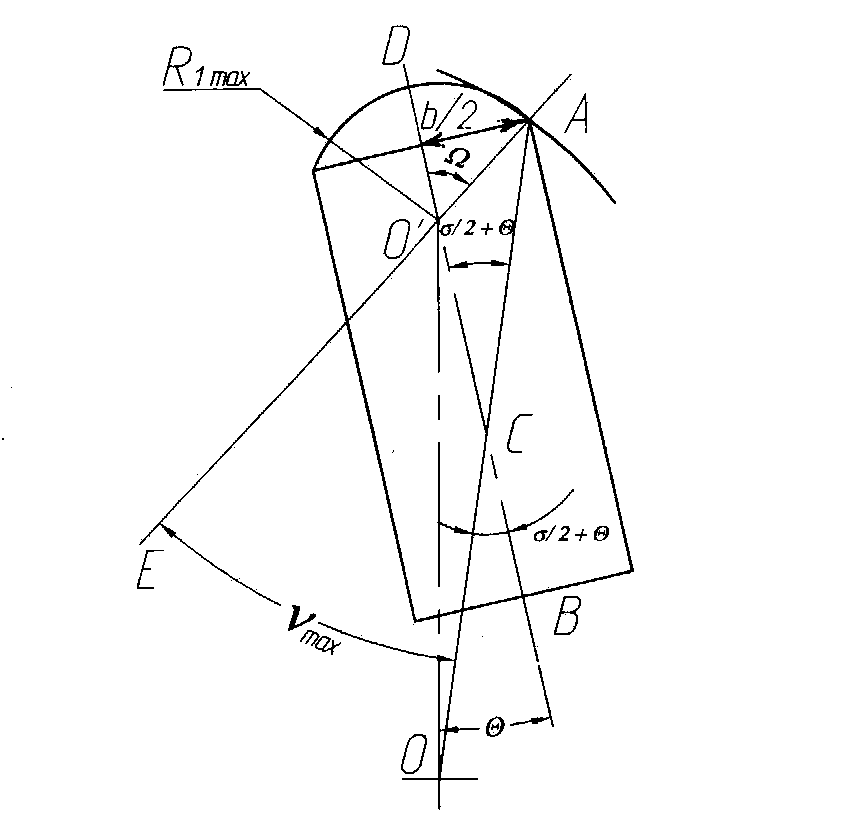

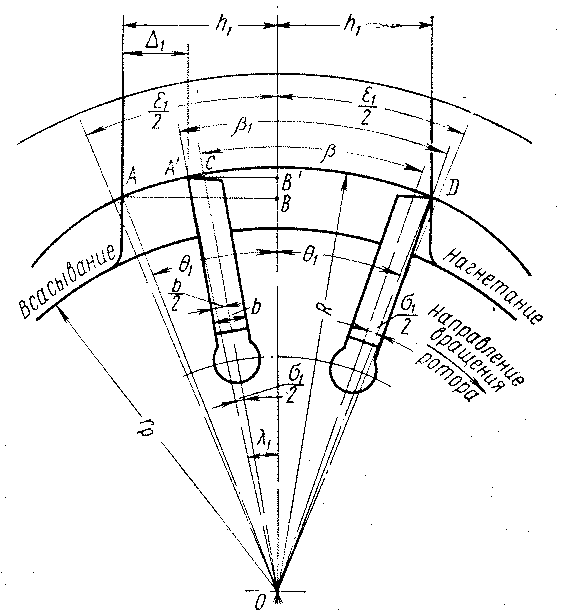

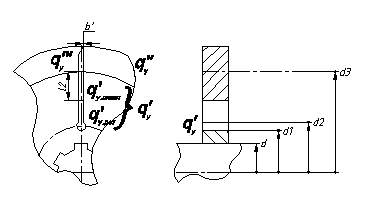

Рис. 1. Принципиальная схема

Первоначальный принудительный прижим пластин к статору производится коромыслообразными пружинами и давлением нагнетаемой жидкости, подводимой в канал под пластины.

2.2 Определение мощности гидромотора

,

,

где

—

крутящий момент на валу гидромотора;

—

крутящий момент на валу гидромотора;

—

угловая скорость;

—

угловая скорость;

—

число оборотов вала гидромотора.

—

число оборотов вала гидромотора.

2.3 Определение среднего расхода гидромотора

,

,

где

–

давление гидромотора.

–

давление гидромотора.

2.4 Определение рабочего объема гидромотора

а) По известному расходу гидромотора

и

числу оборотов

и

числу оборотов

находим величину рабочего объема в

первом приближении:

находим величину рабочего объема в

первом приближении:

б) По опытным данным значение объемного и полного КПД примем

в) Определяем величину идеального расхода и рабочего объема гидромотора:

2.5 Определение идеального момента гидромотора

2.6 Определение диаметра вала гидромотора.

В пластинчатых машинах двукратного

действия можно пренебречь изгибающим

моментом, т.к. он ничтожно мал по сравнению

с крутящим моментом. Значение крутящего

момента можно принять постоянным. Валы

данных машин изготовляют из стали 45,

имеющей

.

.

,

,

где

–

потребляемая гидромотором мощность;

–

потребляемая гидромотором мощность;

–

перепад давления на гидромоторе;

–

перепад давления на гидромоторе;

–

давление слива;

–

давление слива;

–

давление нагнетания.

–

давление нагнетания.

,

,

где

–

допускаемые касательные напряжения

для стали 45.

–

допускаемые касательные напряжения

для стали 45.

Для обеспечения возможности самоустановки ротора в полости между распределительными дисками выбирается шлицевое соединение с центровкой по наружному диаметру.

Для изменения направления вращения применяют шлицевое соединение с прямобочным профилем зуба.

Выбираем ближайшее шлицевое

соединение по ГОСТу 1139-58

.

.

Наружный диаметр вала

.

.

2.7 Определение размеров ротора и статора гидромотора

2.7.1 Выбор числа пластин и определение угла их установки

Принимаем число пластин

.

При этом расходы сливных и нагнетающих

пластин одинаковы при любом положении

ротора. Следовательно, пульсации расхода

практически отсутствуют.

.

При этом расходы сливных и нагнетающих

пластин одинаковы при любом положении

ротора. Следовательно, пульсации расхода

практически отсутствуют.

В гидромоторе пластины располагаются радиально, поэтому радиальные силы, действующие на ротор, разгружены.

Принимаем угол

т.к. гидромотор реверсивный.

т.к. гидромотор реверсивный.

2.7.2 Определение основных размеров статора и ротора

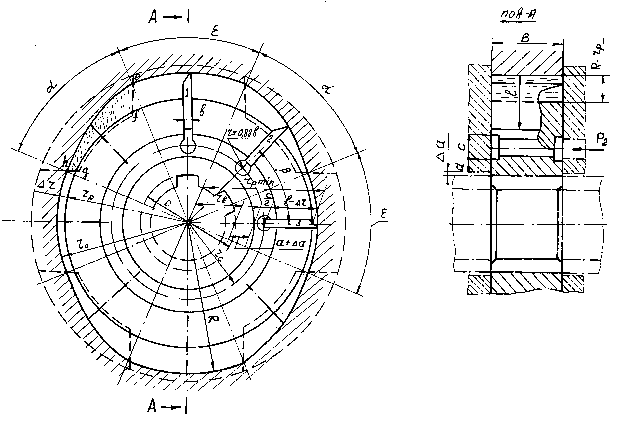

Идеальный момент гидромотора

определяется его геометрическими

размерами, обозначенными на рис.3.

определяется его геометрическими

размерами, обозначенными на рис.3.

,

,

где R и r>0> – максимальный и минимальный радиусы кривой статора;

В – ширина ротора;

b=2 мм – толщина пластины;

z=12 – число пластин;

=0 – угол наклона пластины к радиальному направлению.

Отношение R/r>0> находится по табл. 1

Принимаем угол, отсекающий

перемычки

,

где

,

где

,

,

тогда

Из условия

,

,

– угол кривой статора;

– угол кривой статора;

Таблица 1

|

Углы , внутри которых расположены кривые статора. |

Число пластин z |

Отношение (R/r>0>)>max> |

||

|

постоянное относительное ускорение пластины |

косинусоидальное относительное ускорение пластины |

синусоидальное относительное ускорение пластины |

||

|

/4 |

8 |

1,15 |

1,12 |

1,1 |

|

/3 |

12 |

1,27 |

1,22 |

1,17 |

|

3/8 |

16 |

1,34 |

1,28 |

1,23 |

Для лучшего заполнения рабочей камеры:

а) радиус ротора r>р >выполняется меньше чем r>0>. Обычно r>р> = r>0> – r, где r = 1,52 мм.

б) ширина ротора В выбирается из

условия:

при

– слишком велики утечки по торцам

камеры;

– слишком велики утечки по торцам

камеры;

при

– камера получается глубокой и не

успевает заполниться жидкостью. Поэтому

при

– камера получается глубокой и не

успевает заполниться жидкостью. Поэтому

при

необходим двусторонний подвод жидкости

в рабочую камеру.

необходим двусторонний подвод жидкости

в рабочую камеру.

При определении геометрических параметров необходимо проверить выполнение условия: r>p>= r>0>–rr>p>> >>min>

Минимальный радиус ротора r>p>> >>min> определяется следующей формулой:

,

,

где r>в> – наружный радиус шлицев;

а – радиальный зазор между валом и торцевым распределителем (а1мм);

а – ширина уплотнительного пояска (а>=>35 мм);

с – ширина канавки для подвода жидкости под пластины (с>=>5 мм);

l – длина пластины, l=l>1>+l>2>.

Чтобы пластину не заклинивало в пазу ротора, необходимо обеспечить:

.

.

l>1> – наибольшая длина выступающей из ротора части пластины;

l>2> – наименьшая длина части пластины, находящейся в пазу ротора;

Рис. 3 Конструктивная схема пластинчатого гидромотора.

2.7.3 Выбор профиля кривой статора

Существенное значение для работы насоса имеет профиль кривой статора, который определяет кинематику и динамику пластины. Профиль должен быть выбран таким образом, чтобы исключить мгновенное конечное изменение скорости пластины относительно ротора, в результате которого силы инерции теоретически возрастают до бесконечности. При этом возможен отрыв пластины от профиля статора, что приводит к быстрому износу пластин и статора.

При выборе кривой статора должны быть удовлетворены два требования:

1.Скорость пластины относительно ротора должна плавно изменяться от 0 до максимального значения с последующим плавным убыванием до 0.

2. Центростремительное ускорение должно превышать относительное ускорение на величину, произведение которой на массу пластины достаточно для преодоления силы ее трения в пазу ротора.

Этим требованиям удовлетворяют уравнения кривой профиля статора, обеспечивающие:

а) – постоянное ускорение пластины относительно ротора;

в) – косинусоидальное изменение ускорения пластины;

с) – синусоидальное изменение ускорения пластины.

Профиль статора обеспечивающий

синусоидальное изменение ускорения

пластины теоретически является более

совершенным, так как ускорение изменяется

плавно без резких изменений, однако,

минимально

минимально

минимальный

рабочий объем.

минимальный

рабочий объем.

Мы выбираем профиль с постоянным ускорением пластины относительно ротора, потому что имеем наибольший рабочий объем и статор при этом профиле более прост в изготовлении.

Примем

,

тогда из соотношения

,

тогда из соотношения

находим

находим

.

.

.

.

Из выражения

,

выразим В

,

выразим В

получим

,

,

примем

.

.

Сделаем поверку следующего

условия:

,

примем

,

примем

,

тогда

,

тогда

> >Из расчетов следует, что

В=18 мм – ширина ротора;

– длина пластины;

– длина пластины;

R=42мм

r>0>=36 мм

r>р>=34 мм – радиус ротора;

–

условие выполняется.

–

условие выполняется.

2.8 Определение координат кривой статора

Профиль направляющей статора

выполняем с постоянным относительным

ускорением пластин от угла поворота

ротора

.

.

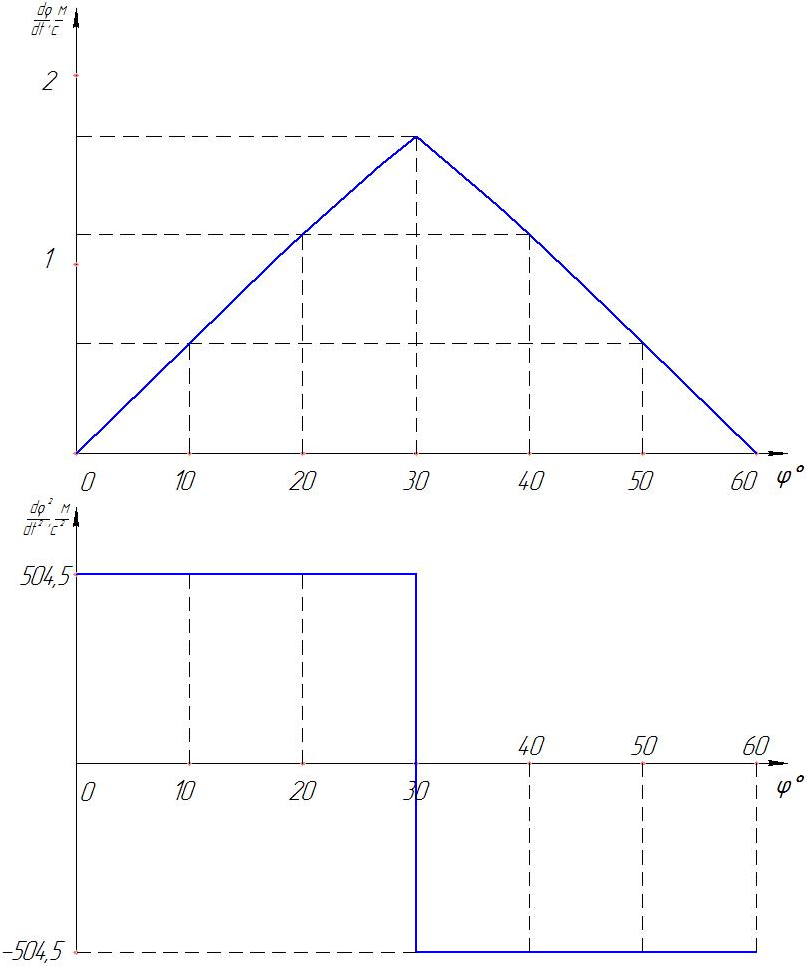

Уравнения для определения координат, скорости и ускорения кривой статора:

При

.

.

При

.

.

где , - координаты точек кривой статора;

– скорость пластины относительно

ротора (относительная скорость пластины);

– скорость пластины относительно

ротора (относительная скорость пластины);

– относительное ускорение

пластины;

– относительное ускорение

пластины;

=600 – угол кривой статора.

Все расчеты сделаны на ЭВМ в программе “Microsoft Excel” и результаты представлены ниже.

|

|

0,036 |

||||

|

|

0,042 |

||||

|

|

60 |

||||

|

точки |

φ |

φ, рад |

ρ |

|

|

|

1 |

0 |

0,000 |

0,0360 |

0,00 |

504,5 |

|

2 |

10 |

0,175 |

0,0363 |

0,58 |

504,5 |

|

3 |

20 |

0,349 |

0,0373 |

1,16 |

504,5 |

|

4 |

30 |

0,524 |

0,0390 |

1,74 |

504,5 |

|

5 |

40 |

0,698 |

0,0407 |

1,16 |

-504,5 |

|

6 |

50 |

0,873 |

0,0417 |

0,58 |

-504,5 |

|

7 |

60 |

1,047 |

0,0420 |

0,00 |

-504,5 |

Графики скорости и относительного ускорения пластины от угла поворота.

2.9 Определение контактных напряжений и геометрических размеров верхней кромки пластины

Форма верхней кромки пластины зависит от радиальных сил, создаваемых давлением жидкости, или нет.

В данном гидромоторе пластины прижимается к статору коромыслообразными пружинами и давлением нагнетаемой жидкости, подводимой в кольцевую канавку под пластины. В месте соприкосновения пластины со стороны статора возникает значительное контактное напряжение, величина которого может быть определена:

,

МПа

,

МПа

гдеR>1 >– радиус скругления верхней кромки пластины;

R=0,042м – максимальный радиус внутренней поверхности статора;

b=0,002 м – толщина пластины;

р>1>= Па

Па

Е – модуль упругости, МПа;

Е>1 >=Е>2>=2 МПа

МПа

МПа

МПа

Максимально допустимая величина R>1>>max>

где

,

т.к. пластины расположены радиально.

,

т.к. пластины расположены радиально.

Действительную величину радиуса R>1> рекомендуется принимать равной R>1>=R>1>>ma>>x>–R, где R=1,32 мм.

МПа

МПа

Обычно допускаемое контактное напряжение принимается []=2500 МПа.

–

верно.

–

верно.

Рис. 4. Схема для расчета радиуса скругления кромки пластины, прилегающей к статору

2.10 Расчет сил, действующих на пластину

Длину

пластины

можно представить в виде суммы:

можно представить в виде суммы:

,

,

Где

- наибольшая длина выступающей из ротора

части пластины;

- наибольшая длина выступающей из ротора

части пластины;

- наименьшая длина пластины,

находящейся в пазу ротора.

- наименьшая длина пластины,

находящейся в пазу ротора.

Примем

,

а

,

а

Сила

,

возникающая в результате реакции стенки

паза, действует на пластину перпендикулярно

её направлению. В точке, где пластина

опирается о край ротора, действует сила

,

возникающая в результате реакции стенки

паза, действует на пластину перпендикулярно

её направлению. В точке, где пластина

опирается о край ротора, действует сила

,

направленная перпендикулярно пластине.

Вдоль пластины действует сила

,

направленная перпендикулярно пластине.

Вдоль пластины действует сила

,

где

,

где

- давление.

- давление.

На выступающий из ротора конец

пластины действует распределенная

нагрузка от давления рабочей жидкости,

которую можно выразить действующей

посередине длины

силой

силой

Силы

можно рассчитать по формулам:

можно рассчитать по формулам:

,

,

где

;

;

- угол наклона пластины;

- угол наклона пластины;

- коэффициент трения.

- коэффициент трения.

2.11 Расчет распределительных дисков

2.11.1 Расчет основных размеров распределительного диска

Окна в распределительных дисках выполняются таким образом, чтобы:

1) обеспечить достаточное перекрытие для надежного уплотнения между полостями высокого и низкого давления;

2) исключить изменение защемленного объема жидкости при переносе между полостями слива и нагнетания;

3) обеспечить движение жидкости

в окнах нагнетания со скоростью, не

превышающей допустимых значений

.

.

Для обеспечения первого из этих требований в насосах необходимо, чтобы >1>>0 и >2>>0 (рис. 5.)

где >1> – величина перекрытия со стороны большого постоянного радиуса R статора;

>2> – величина перекрытия со стороны малого постоянного радиуса r>0> статора.

>1> и >2> могут быть определены по формулам:

Для обеспечения возможности реверсирования без изменения распределительных дисков расстояния h>1> и h>2> – выполняют одинаковыми.

Рис. 5. Геометрия распределительных дисков

Расстояние от оси до окон в распределительных дисках равно:

где =1,5 мм – величина перекрытия.

Величина максимальной скорости нагнетания при поступлении жидкости в рабочую камеру с двух сторон определяется по формуле:

–

выполняется.

–

выполняется.

2.11.2 Расчет сил прижима к статору распределительного диска плавающего типа

Конфигурация прижимного диска показана на рис 6.

Рис. 6. Распределительный диск плавающего типа

Сила

прижима распределительного диска

подсчитывается по формуле:

Сила

прижима распределительного диска

подсчитывается по формуле:

где

–

площадь прижима распределительного

диска к статору.

–

площадь прижима распределительного

диска к статору.

Сила

отжима распределительного диска

подсчитывается по формуле:

Сила

отжима распределительного диска

подсчитывается по формуле:

где

–

приведенная к давлению

–

приведенная к давлению

площадь отжима плавающего диска.

площадь отжима плавающего диска.

В виду того, что давление рабочей жидкости передается в полость за плавающим диском через систему каналов и специальное золотниковое устройство в этом диске, где имеет место дросселирование потока жидкости, давление, прижимающее плавающий диск, может быть несколько ниже давления, отжимающего этот диск, т.к. к ротору рабочая жидкость подается непосредственно через распределительные окна дисков. Поэтому в конструкциях пластинчатых гидромоторов

– выполняется

– выполняется

2.12 Определение размеров нагнетательного и сливного трубопроводов и каналов.

,

,

где

– площадь поперечного сечения канала

круглого сечения;

– площадь поперечного сечения канала

круглого сечения;

Q – расход гидромотора;

– скорость рабочей жидкости в

канале;

– скорость рабочей жидкости в

канале;

Для гидромоторов скорость должна

быть принята

м/с

м/с

Нагнетательный и сливной каналы

принимаем одинакового диаметра, т.к.

гидромотор реверсивный. Подбираем

отверстия с конической дюймовой резьбой:

,

для защиты от утечек.

,

для защиты от утечек.

2.13 Выбор подшипников

Выбираем подшипники шариковые радиальные однорядные №206 и №208 (по ГОСТ 8338-75).

Для подшипника №206:

,

,

,

,

-заданные

параметры подшипника

-заданные

параметры подшипника

Для подшипника №208:

,

,

,

,

-заданные

параметры подшипника

-заданные

параметры подшипника

где:

коэффициенты

(по табл. 65, 66, 69. Анурьев том 2.),

коэффициенты

(по табл. 65, 66, 69. Анурьев том 2.),

диаметр

окружности по центрам тел качения,

диаметр

окружности по центрам тел качения,

число

тел качения,

число

тел качения,

диаметр

тела качения,

диаметр

тела качения,

2.14 Выбор расположения центра качения коромыслообразных пружин

Радиус, на котором располагается центр качения, должен выбираться так, чтобы обеспечить скольжение концов пружин по кромкам прижимаемых пластин для уменьшения износа концов пружины.

Для уменьшения габаритов

гидромотора размер

принимаем несколько меньше

принимаем несколько меньше

2.15 Расчет пружин для предварительного прижима, плавающего заднего диска

,

,

где

–

сила прижима плавающего диска при помощи

пружин;

–

сила прижима плавающего диска при помощи

пружин;

–

сила прижима, развиваемая одной

пружиной;

–

сила прижима, развиваемая одной

пружиной;

n=3 – количество пружин.

Исходя из опытных данных ([1] табл.

8), выберем:

.

.

Определим

Подбираем пружину 307 по ГОСТ 13767-86 из проволоки II

2.16 Расчет на прочность корпусных винтов

Упрощенно винты в напряженных

соединениях рассчитывают только на

растяжение, скручивание же учитывают

увеличением растягивающей силы

на 25-30%.

на 25-30%.

Винт с зазором: в этом случае затяжкой обеспечивают достаточную силу трения между стянутыми деталями для предупреждения сдвига их и перекоса винта.

Где

- сила при неконтролируемой затяжке;

- сила при неконтролируемой затяжке;

- коэффициент трения;

- коэффициент трения;

.

.

Выбранный диаметр

,

следовательно, винты выдержат нагрузку.

,

следовательно, винты выдержат нагрузку.

3. Балансовый расчет

Часть мощности производимой гидромотором бесполезно теряется. Потери энергии в гидромоторе разделяются: на механические, объемные и гидравлические. Каждый вид этих потерь оценивается своим КПД.

3.1 Определение механического КПД, механические потери

Механические потери – это потери мощности на преодоление сил трения в подвижных деталях и звеньях ОГМ.

Определим

и

и

Для определения

сначала определим потери:

сначала определим потери:

жидкостного трения и трение

пластины о распределительные диски

:

:

,

,

где

– динамический коэффициент вязкости

(для масла U-20А);

– динамический коэффициент вязкости

(для масла U-20А);

– радиус уплотнения;

– радиус уплотнения;

–

радиус ротора.

–

радиус ротора.

Трение пластин о статор:

где

– ширина статора;

– ширина статора;

– ширина пластины;

– ширина пластины;

– коэффициент трения;

– коэффициент трения;

– давление гидромотора;

– давление гидромотора;

– число пластин.

– число пластин.

Трением пластин в пазах ротора в расчетах пренебрегаем, т.к. они малы.

Потери на трение в подшипниках:

,

,

где

–

момент трения в подшипниках качения;

–

момент трения в подшипниках качения;

,

,

где

–

результирующая нагрузка на подшипник.

–

результирующая нагрузка на подшипник.

– радиус вала;

– радиус вала;

– коэффициент трения;

– коэффициент трения;

Потери в уплотнениях:

,

,

,

,

где

– площадь поверхности уплотнения,

– площадь поверхности уплотнения,

d – диаметр уплотнения;

l – длина уплотнения;

–напряжение силы трения для

резинового уплотнения

–напряжение силы трения для

резинового уплотнения

,

,

,

,

Тогда

.

.

Определим

:

:

,

,

где Р – потери давления, обусловленные трением и местными потерями в проточной части гидромотора от входного до выходного патрубка.

,

,

где

– окружная скорость;

– окружная скорость;

плотность масла U–20A;

плотность масла U–20A;

3.2 Определение гидравлического КПД, гидравлические потери

Гидравлические потери – это потери мощности на преодоление гидравлических сопротивлений.

3.3 Определение объемного КПД, объемные потери

Объемные потери – это потери мощности, связанные с уменьшением идеального расхода из-за следующих факторов: недозаполнения рабочей камеры жидкостью, утечки жидкости, запаздывания в работе распределительного диска, сжимаемости жидкости.

1) Потери недозаполнения –

характеризуются коэффициентом

недозаполнения

.

Для гидромоторов

.

Для гидромоторов

.

.

2) Определение утечек и величины

.

.

1.

–

утечки из-под шиберного пространства.

–

утечки из-под шиберного пространства.

,

,

где

–

перепад давления на гидромоторе;

–

перепад давления на гидромоторе;

–

давление слива;

–

давление слива;

–

давление нагнетания;

–

давление нагнетания;

– зазор между торцом ротора и

распределительным диском;

– зазор между торцом ротора и

распределительным диском;

– динамический коэффициент

вязкости (для масла U-20А);

– динамический коэффициент

вязкости (для масла U-20А);

d>3> =0,068м – наружный диаметр ротора;

d>2>=0,038м, d>1>=0,029 м – диаметры канавок для подвода жидкости;

d=0,025 м – наружный диаметр шлица.

где

–

длина пластины в пазу ротора при

максимально выдвинутой пластине;

–

длина пластины в пазу ротора при

максимально выдвинутой пластине;

–

число пластин в зоне низкого

давления;

–

число пластин в зоне низкого

давления;

– зазор между пластинами и пазами

ротора;

– зазор между пластинами и пазами

ротора;

– ширина ротора.

– ширина ротора.

2.

-

утечки между пластинами и направляющей

статора:

-

утечки между пластинами и направляющей

статора:

где

– зазор между пластинами и направляющей

статора;

– зазор между пластинами и направляющей

статора;

– ширина кромки пластины

соприкасающейся со статором.

– ширина кромки пластины

соприкасающейся со статором.

3.

-

утечки через щель между торцами пластины

и распределительными дисками;

-

утечки через щель между торцами пластины

и распределительными дисками;

где

– зазор между торцами пластиной и

распределительными дисками;

– зазор между торцами пластиной и

распределительными дисками;

– радиус ротора.

– радиус ротора.

3) Уменьшение расхода за счет запаздывания распределительного механизма.

Оценивается коэффициентом запаздывания.

Окончательно коэффициент расхода:

Объемный КПД гидромотора:

3.4 Определение полного КПД.

ЛИТЕРАТУРА

Зайченко И.З., Мышлевский Л.М. Пластинчатые насосы и гидромоторы, М., Машиностроение, 1970.

Анурьев В.И. Справочник конструктора-машиностроителя, т. 1-3, М., Машиностроение , 1979.

Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению, издание 14, М., Машиностроение 1981.

Методическая литература КФ МГТУ.

Башта Т.М., Зайченко И.З. Объемные гидравлические приводы, М., Машиностроение 1969.

Зуев А.В. Курс лекций по курсу “Теория и расчет объемных гидромашин”.