Модернизация поперечно–строгального станка с ходом ползуна 700 мм на базе модели 7307

Введение

Важнейшими условиями увеличения роста промышленной продукции является развитие электрификации, комплексной механизации и автоматизации, внедрение новейшего высокопроизводительного оборудования и передовой технологии, широкая замена и модернизация устаревшего оборудования.

Осуществление этих задач в машиностроительной металлообрабатывающей промышленности связанно в первую очередь с повышением производительности основного технологического оборудования – металлорежущих станков.

Работа над созданием и совершенствованием средств автоматизации должна развиваться в двух направлениях: создание средств автоматизации выпускаемого и действующего в настоящее время оборудования с целью повышения его эффективности; создание новых автоматизированных технологических комплексов, где увязаны вопросы повышения производительности, надежности, точности выполнения работ, а также уровня автоматизации операций с необходимой и экономически оправданной гибкостью для быстрой переналадки с целью адаптации к изменяющимся производственным условиям.

Для обеспечения повышения производительности труда в машиностроении большое значение имеет более полное использование действующего парка станков, в первую очередь за счет его модернизации и реконструкции.

Работами, проведенными в промышленности в последние годы, практически доказана возможность значительного повышения эксплуатационных показателей действующих станков путем несложной их переделки.

Однако подавляющая часть работ в области модернизации оборудования проводилась только в направлении повышения быстроходности и мощности. Вопросами механизации и автоматизации рабочего цикла станков уделялось мало внимания. В результате производительность станков повысилась недостаточно, значительно возрос удельный вес затрат времени на выполнение вспомогательных и подготовительно – заключительных работ. Основным направлением модернизации действующего парка станков для обеспечения его наибольшей производительности должно явиться комплексное решение всех факторов, влияющих на производительность, и в первую очередь на повышении уровня автоматизации станков.

1. Обзор состояния вопроса и постановка задачи на дипломное проектирование

Развитие технического прогресса во всех областях науки и техники связано с повышением требований к точности обработки деталей машин при высокой производительности технологического оборудования. Важно не только получить высокую начальную точность станка, но и сохранить её в течении длительного периода эксплуатации. Надёжность станка как технологической системы (технологическая надёжность) становится одной из основных характеристик его качества. Повышение технологической надёжности – одновременное повышение производительности и ресурса работы станков, повышение их эффективности использования в производстве, так как при этом сокращается число подналадок станков, уменьшается объём контрольных измерений деталей, стабилизируется величина припуска, оставляемого на окончательные операции обработки.

С распространением идей кибернетики возник новый взгляд на станки как на машины с неизбежными (естественными) погрешностями функционирования, потому что станок нельзя изолировать от среды, в которой он работает, от влияния вредных процессов, протекающих при его работе (вибраций, силовых и тепловых деформаций, износа, коробления деталей и т.д.). Основным направлением повышения технологической надёжности станков является создание саморегулируемых станков, сохраняющих показатели точности обработки при воздействии окружающей среды и указанных вредных процессов.

Степень воздействия факторов, влияющих на точность обработки, определяется особенностями конструкции станков, технологии и организации производства, используемых при их эксплуатации. Как показывают исследования, погрешности, связанные с тепловыми деформациями, соизмеримы с допусками на изготовление деталей и с требованиями к точности перемещений рабочих узлов станков, а нередко значительно их превышают.

1.1 Станки строгальной группы, выпускаемые в РФ и других странах

Строгальные станки служат для обработки разнообразных поверхностей инструментами с прямолинейным возвратно-поступательным главным движением относительно обрабатываемой детали и с подачей в направлении, перпендикулярном к направлению главного движения.

Поперечно-строгальные станки предназначены для обработки деталей сравнительно небольших размеров и применяются, главным образом, в ремонтных цехах, МТС и пр. По назначению станки подразделяются на стационарные, переносные и специальные поперечно-строгальные; по роду привода: на станки с электромеханическим и гидравлическим приводом.

Особенностью конструкции станков с гидроприводом (мод. 7А36, 7307, 7М36 и др.) является повышение скорости резания, а станков с механическим приводом (мод. 7305, 7305Т, 7Е35 и др.) – увеличение числа двойных ходов, введение механизмов для откидывания резца при обратном ходе, наличие ускоренных перемещений стола, как в горизонтальном, так и в вертикальном направлениях, введение механизмов для автоматической подачи суппортов, ограничительных устройств и др.

Станкостроение как важнейшая отрасль машиностроения является основой развития промышленности России. Без современного технологического станкостроения невозможно нормальное развитие экономики.

В настоящее время уровень российского станкостроения довольно высок. Российское станкостроение представлено несколькими фирмами. Среди них 4 широко известных станкостроительных завода: Рязанский, Стерлитамакский, Нижегородский и Ивановский, также малоизвестный «Электросистема», 2 сравнительно недавно созданных фирмы «Пумори» и «Микротехника». Как правило, наши станки, за исключением некоторых производства Стерлитамакского завода и завода «Электросистема», не оснащены УЧПУ и большинство из них не имеет индекса СЕ, т.е. не сертифицировано для европейского рынка. Однако это не мешает потенциальным заказчиками, в т.ч. из Европы, активно интересоваться условиями продажи этих станков, несмотря на их довольно непрезентабельный внешний вид.

С началом реформ, когда резко снизилась потребность в станкостроительной продукции производство станков строгальной, долбежной группы снизилось, а производство некоторых – прекращено. Однако станки данной группы занимают значительную часть станочного парка цеха. В связи с этим на рынке кроме станков, производимых в настоящее время, значительную часть составляют станки устаревших моделей. Также предоставляются услуги по модернизации станков данной группы с целью улучшения технико-экономических показателей.

На рынке можно заметить большое количество станков производства ОАО «Тяж Станко Гидро-Пресс» (Новосибирск), производство которых ведется при наличии заказа. Среди них можно выделить следующие модели: продольно-строгальный с УЦИ 7Г2206Ф11, продольно-строгальный 7Б220, продольно-строгальный с УЦИ 7Г225Ф11, продольно-строгальный НС-42, продольно-строгальный 7240, продольно-строгальный двухстоечный 7228 (стол 2800х8000 мм), продольно-строгальный двухстоечный 7228МФ1, продольно-строгальный духстоечный 7228–12 (стол 2800х8000 мм), строгально-фрезерный с цифровой индикацией 7Г228ЖФ11, строгально-фрезерный с УЦИ 7Г225ЖФ11, продольно-строгальный двухстоечный 7228МФ1.

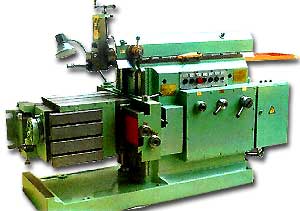

Продольно-строгальный станок мод. 7240 предназначен для обработки методом строгания или фрезерования различных поверхностей корпусных и базовых деталей, других изделий из чугуна, стали и сплавов цветных металлов в условиях единичного и мелкосерийного производства.

Станок продольно-строгальный духстоечный 7228–12 (стол 2800х8000 мм) предназначен для обработки методом строгания или фрезерования различных поверхностей корпусных и базовых деталей, других изделий из чугуна, стали и сплавов цветных металлов в условиях единичного и мелкосерийного производства

Рисунок 1 – Станок продольно-строгальный 7240

ОАО «Оренбургский Станкозавод» реализует: поперечно-строгальные станки модели 7305ТД с ходом ползуна 500 мм. и модели 7307ТД с ходом ползуна 710 мм, поперечно-строгальный 7303, поперечно строгальный, 7300, поперечно-строгальный, 7307Г.

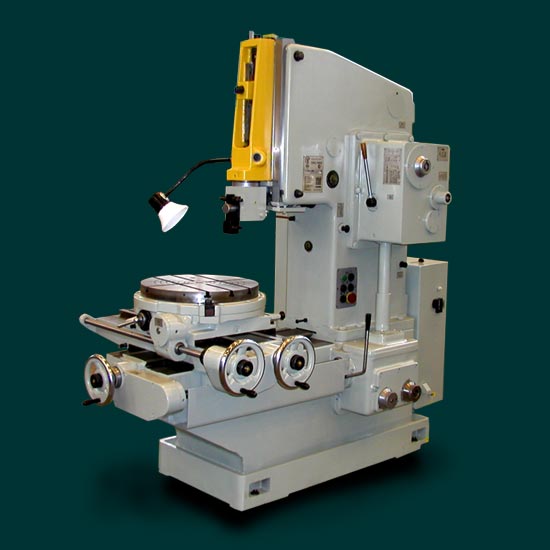

Поперечно-строгальные

станки модели 7305ТД с ходом ползуна

500 мм. и модели 7307ТД с ходом ползуна

710 мм,

предназначены для обработки строганием

как плоских, так и фасонных горизонтальных,

вертикальных и наклонных поверхностей,

а также для прорезания пазов и канавок.

При комплектовании долбежной головкой,

круглым столом на станке, возможно,

производить обработку поверхностей

методом долбления.

Станки 7305ТД и 7307ТД являются базовой моделью и изготавливаются с основным прямоугольным столом, имеющим две рабочие поверхности вращения вокруг продольной оси, оснащен долбежной головкой, комплектом инструмента для обслуживания.

Рисунок 2 – Поперечно-строгальные станки модели 7305ТД с ходом ползуна 500 мм. и модели 7307ТД с ходом ползуна 710 мм

Рисунок 3 – Комбинированные строгально-долбежные станки моделей ОД61–5, ОД61–7

Комбинированные строгально-долбежные станки моделей ОД61–5, ОД61–7 предназначены для обработки методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов, канавок, а также обработки поверхностей методом долбления. Станки ОД61–5, ОД61–7 при выполнении строгальных работ полностью соответствуют техническим требованиям базовых станков моделей 7305ТД, 7307ТД. Станки оснащены трехпозиционным поворотным столом, позволяющим обрабатывать поверхности при выполнении обычных строгальных работ, поверхности с уклоном с использованием наклоняемого стола, шлицевые отверстия, шпоночные пазы, долбежные работы с использованием круглого стола и долбежной головки.

Рисунок 4 – Трехпозиционный стол

Трехпозиционный стол может перемещаться по трем координатам (вертикально, горизонтально, вокруг собственной оси для установления нужной позиции).

Поперечно-строгальный станок модели 7Б35 предназначен для обработки методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания всевозможных пазов и канавок.

Наличие на станке механических подач стола, суппорта упоров на столе, автоматической откидки резца при обратном ходе ползуна обеспечивает возможность многостаночного обслуживания.

Производство станка модели 7Б35 прекращено, но ОАО «Оренбургский Станкозавод» оказывает услуги по его ремонту и реконструкции. При изготовлении станков с поворотным столом или гидрокопировальным устройством расширяются технико-экономические показатели.

Рисунок 5 – Поперечно-строгальный станок модели 7Б35

Рязанский станкостроительный завод, основанный в 1949 году, за пятьдесят с небольшим лет произвёл 125 тысяч комплектов станочного оборудования, в том числе свыше 20 тысяч токарных станков с ЧПУ и токарных обрабатывающих центров. Производимое оборудование применяется почти на всех машиностроительных предприятиях России и стран СНГ. Завод также экспортирует станки более чем в 75 стран дальнего зарубежья, включая Англию, Германию, Канаду, Италию, Францию, Австралию.

Рисунок 6 – Станок строгально-долбежный модели ГД200

Для улучшения технических характеристик освоенных и вновь выпускаемых станков и оборудования на заводе ведётся постоянная работа по их совершенствованию за счёт внедрения последних достижений отечественного и мирового станкостроения. Применяются прецизионные, высокоточные, высокожёсткие шпиндельные подшипники, термически упрочненные, надёжно защищённые точные направляющие, высокоточные шариковинтовые пары с надёжными смазочными и уплотняющими устройствами, используем современный режущий инструмент, современные электронные устройства для управления и диагностики, применяем новые передовые технологии, такие, как накатка, раскатка, ультрозвуковая обработка и др.

К числу станков строгальной группы, изготавливаемых на заводе можно отнести строгально-долбежные станки модели ГД200 и ГД500.

Рисунок 7 – Станок строгально-долбежный модели ГД500

Среди зарубежных производителей станков строгальной группы можно выделить Минский станкостроительный завод им. Октябрьской революции. Завод ведет производство станков следующих моделей: универсальный продольный строгально-фрезерный 7212Г (стол 1120х4000 мм), универсальный продольный строгально-фрезерный 7Б212Г, продольно-строгальный одностоечный 7212 (стол 1120х4000 мм), продольно-строгальный одностоечный 7110 (стол 900x3000 мм), кромкострогальный 7808, продольно-строгальный 7243 (стол 1400х4000 мм), продольно-строгальный двухстоечный 7210 (стол 900x3000 мм), продольно-строгальный МС7112, продольно-строгальный 7А216 (стол 1400х6000 мм), продольно-строгальный одностоечный М-7110 (стол 900x3000 мм)

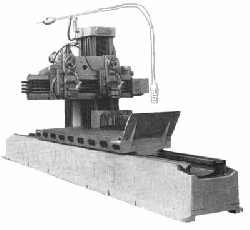

Станки модели М-7110 предназначены для обработки методом строгания или фрезерования различных поверхностей корпусных и базовых деталей, других изделий из чугуна, стали и сплавов цветных металлов в условиях единичного и мелкосерийного производства.

Рисунок 8 – Станок продольно-строгальный одностоечный модели М-7110 (стол 900x3000 мм)

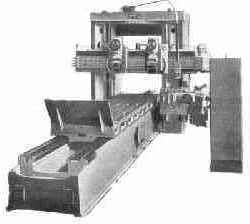

Станок поперечно-строгальный модели 7212 предназначен для обработки методом строгания или фрезерования различных поверхностей корпусных и базовых деталей, других изделий из чугуна, стали и сплавов цветных металлов в условиях единичного и мелкосерийного производства.

Рисунок 9 – Станок поперечно-строгальный модели 7212

1.2 Пути и цели модернизации станков

Повышение производительности металлорежущих станков является важной проблемой для заводов машиностроения. Производительность станков может быть повышена проведением ряда мероприятий.

В настоящее время усилия станкостроителей направлены на совершенствование узлов металлорежущих станков.

Область применения поперечно-строгальных станков может быть расширена за счет дополнительных устройств, из которых основными для станков данной группы являются: фрезерные, шлифовальные и копировальные устройства. Фрезерные и шлифовальные устройства позволяют переходить от строгания к фрезерованию или шлифованию без перестановки обрабатываемой детали, благодаря чему отпадают потери времени и расходы, связанные с транспортировкой и установкой детали. С помощью копировального устройства могут быть точно и рационально обработаны сложные профильные поверхности. Мероприятия по расширению технологических возможностей станков в значительной степени относятся также и к обработке тяжелых деталей.

Во всем цикле механической обработки тяжелых деталей значительную долю составляет вспомогательное время, потребное на установку, выверку, снятие и транспортировку деталей. В связи с этим стремятся произвести обработку детали при минимальном количестве ее перестановок.

В настоящее время существует два основных способа обработки тяжелых деталей, позволяющих сократить количество перестановок. Первый способ заключается в том, что изделие устанавливается на неподвижной плите и обрабатывается переносными станками (фрезерными, строгальными, сверлильными и т.д.).

По второму способу изделие, установленное на одном из тяжелых станков, подвергается обработке, не только свойственной данному станку, но и дополнительной при помощи всевозможных устройств, расширяющих его технологические возможности.

В ряде случаев бывает целесообразно выполнять на строгальных станках фрезерные операции.

На станке сохраняются строгальные суппорты, и станок используется как комбинированный строгально-фрезерный станок. В зависимости от размера фрезерных головок и станка они могут устанавливаться либо в виде самостоятельного узла непосредственно на поперечину взамен одного из строгальных суппортов, либо на строгальные суппорты.

На поперечно-строгальных станках также можно осуществлять фрезерование. Для этой цели на ползуне взамен суппорта устанавливают фрезерную головку, которая может поворачиваться на 360о, что дает возможность фрезеровать поверхности, расположенные под различными углами. Привод головки осуществляется через пару конических зубчатых колес от шлицевого вала, проходящего внутри ползуна. Шкив вращается на самостоятельных подшипниках в кронштейне, укрепленном на стенке станины. Электродвигатель располагается внутри станины, вращение на шкив передается клиновыми ремнями.

Движение ползуна осуществляется с помощью реечной передачи и ряда зубчатых колес, установленных взамен кулисы от реверсивного электродвигателя.

Переключение направления вращения электродвигателя происходит в крайних положениях ползуна от конечных выключателей, управляемых упорами.

В момент реверса ползуна стол станка перемещается на величину, равную от 0,8 до 0,9 диаметра фрезы от отдельного электродвигателя, соединенного зубчатой передачей с винтом подачи стола.

На поперечно-строгальных станках также может осуществляться и шлифование. В этом случае шлифовальная головка может устанавливаться на передний торец ползуна взамен строгального суппорта, либо непосредственно в резцедержатель суппорта.

Обработку сложных профильных поверхностей на поперечно-строгальном станке можно произвести, если установить копировальное устройство.

Например, американской фирмой «Рокфорд» было разработано гидравлическое копировальное приспособление, применяемое на выпускаемых этой фирмой продольно- и поперечно-строгальных станках. Агрегат сконструирован по методу копирования с шаблона при помощи трейсера, управляющего движениями инструмента. При применении этого устройства на продольно – и поперечно-строгальных станках управление резцов происходит непосредственно от гидравлики суппорта без вспомогательных передач винтами и зубчатыми колесами. Этим способом можно вести обработку фасонных деталей, имеющих как постоянное, так и переменное сечение по всей обрабатываемой длине.

Также поперечно-строгальные станки оснащаются специальными приспособлениями для протягивания и приспособлениями для прессовых работ.

Приспособление для выполнения прессовых (гибочных) работ устанавливается на стол станка и закрепляется болтами. Оно состоит из плиты, на которой закрепляется матрица с режущим ножом. Перед матрицей устанавливаются в зависимости от профиля и размера заготовки сменная планка, а также направляющая втулка и упор.

Пуансон с ножом закрепляется в суппорте станка вместо откидной доски резцедержателя.

Заготовка подается через направляющую втулку до упора. При движении ползуна с пуансоном вперед заготовка изгибается и отрезается ножами.

При обратном движении ползуна готовая деталь удаляется, и процесс повторяется.

В частности, предлагаются различные системы и методы смазки подшипников. Недостатки и дороговизну гидростатических и магнитных подшипников пытаются уменьшить путём создания гибридных конструкций. Так, фирма NTN (Япония) предложила комбинацию аэростатического и магнитного подвеса, а фирма Okuma (Япония), используя этот шпиндель, получила высочайшее качество обработанной поверхности.

Базовые элементы конструкций станков всё чаще изготавливают из новых материалов. Всё большую популярность завоёвывает полимербетон, обладающий следующими преимуществами в сравнении с чугуном: прекрасными демпфирующими свойствами; превосходной тепловой стабильностью, высокой химической стабильностью, отсутствием необходимости в окраске, коротким циклом производства, сокращением объёмов последующей обработки, возможностью изготовления сложных форм из нескольких простых путём склейки. Необходимость снижения массы подвижных узлов высокоскоростных станков требует применения и других конструкционных материалов. В их числе керамика, алюминиевые сплавы, упрочнение углеродным волокном, пластмасса и др.

Упорная работа ведётся по расширению технологических возможностей станка. Станок приспосабливают для выполнения более широкого круга работ в пределах его основного технологического назначения или для выполнения ранее не свойственных ему работ.

Общие тенденции развития конструкций станков сводятся к созданию многооперационных станков вместо высокоскоростных, т. к. концентрация различных операции вместо простой интенсификации рабочего процесса даёт больший эффект повышения производительности.

Значение высокоскоростной обработки и в особенности высокоскоростного фрезерования значительно возросло с появлением новых конструкций станков и инструментов, позволяющих снимать большой объем материала, что приводит к снижению времени обработки при одновременном повышении качества поверхности готовых деталей.

1.3 Постановка задачи на дипломное проектирование

Рассматривая приведенные выше доводы, становится ясно, что вопрос модернизации и реконструкции устаревшего парка металлообрабатывающих станков носит актуальный характер. Учитывая перечисленный объем номенклатуры новейших изделий и отдельных узлов для металлообрабатывающих станков, направления модернизации оборудования могут быть очень разнообразны, и из этого разнообразия мы можем самостоятельно определить, какой вид реконструкции нам нужно провести для повышения производительности и качества обработки оборудования.

Задачей этого дипломного проекта является реконструкция поперечно-строгального станка. За базу выбран поперечно-строгальный станок модели 7307. Модернизация коробки скоростей позволит перейти от управления станком с рукояток, на электромагнитные муфты, с целью упрощения управления станком. Перерасчет передаточных отношений с целью расширения диапазона числа двойных ходов ползуна. Модернизация узла «ползуна» применение саморегулируемый зазор, в соединении винт-гайка, что позволит увеличить срок службы механизма. Для уменьшения инерционных нагрузок при возвратно-поступательном движении ползуна предусматривается изменение кулисного механизма станка, что позволяет увеличить число двойных ходов за счет модернизации коробки скоростей. Модернизация узла суппорт, установка 4-х позиционной резцовой головки, это позволяет расширить технологические возможности станка. Так же предусматривается модернизация механизма переключения скоростей с целью упрощения управления станком. Модернизация коробки подач позволит снизить уровень шума, возникающий при работе станка. В совокупности эти изменения должны повысить производительность и качество обработки изделий данной моделью металлообрабатывающего станка.

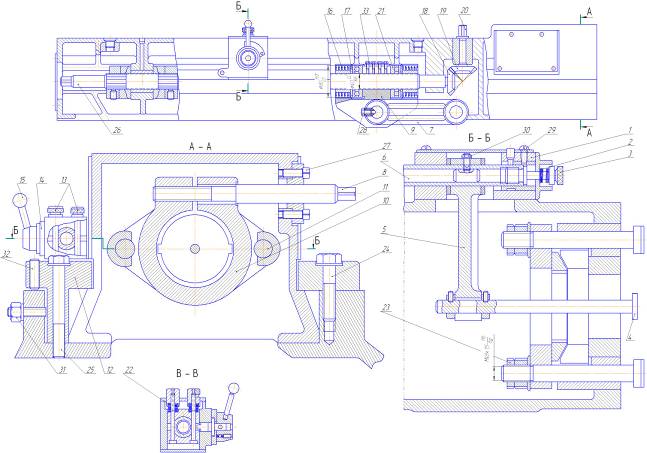

2. Описание базовой конструкции станка

2.1 Назначение и область применения станка

Поперечно-строгальный станок модели 7307 предназначен для обработки горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с наибольшей длиной обработки 710 мм, а также для прорезания всевозможных канавок и пазов. Станки могут применяться в механических цехах машиностроительных заводов, в инструментальных и ремонтных цехах других отраслей промышленности.

Наличие на станках механических подач, суппорта упоров на столе, автоматической откидки резца при обратном ходе ползуна обеспечивает возможность многостаночного обслуживания /1/.

При изготовлении станков с поворотным столом или гидрокопировальным устройством расширяются эксплуатационные возможности станка в обработке поверхностей со сложным прямым и криволинейным профилем при полном сохранении универсальности станков

2.2 Основные данные станка

Габариты станка, мм:

длина…………………………………………………………………2980

ширина……………………………………………………………….1400

высота………………………………………………………………..1656

Ход ползуна, мм:

наименьший…………………………….………………………………20

наибольший…………………………….……………………………..720

Наибольшие размеры верхней рабочей поверхности стола, мм

длина……….………………………………………………………….560

ширина……………………………………………….……………….450

Наибольшая величина перестановки ползуна, мм…………………….410

Количество пазов рабочей поверхности стола……………………………3

Размеры пазов стола, мм:

расстояние между пазами……………………………………………100

ширина пазов…………………………………………………………..18

Наибольшая величина перемещения стола, мм:

в горизонтальном направлении………………………………………710

в вертикальном направлении……………….……………………….370

Число ступеней скорости перемещения ползуна…………………………8

Пределы чисел двойных ходов ползуна в минуту…………….. 10,6 – 118

Число горизонтальных подач стола……………………………………..20

Пределы горизонтальных подач стола, мм/дв. ход……………….. 0,2 – 4,0

Скорость ускоренного перемещения стола, м/мин:

в горизонтальном направлении……………………………………….…3,0

в вертикальном направлении……………………………………………. 0,6

Наибольшее усилие резания на ползуне, кН…………………….………12

Масса станка с электрооборудованием, кг……………………………3000

2.3 Описание основных узлов станка

Станина

Станина представляет собой литой корпус коробчатой формы, укрепленной на фундаментной плите, которая крепится болтами к фундаменту. Фундаментная плита служит резервуаром для масла. Прочность и жесткость станины обеспечиваются наличием внутренних ребер. К верхней части станины прикреплены направляющие планки в форме «ласточкина хвоста». Одна из планок регулируется винтами (на боковой стенке станины), что обеспечивает плотность посадки в направляющих /16/.

На передней стенке станины расположены направляющие вертикального перемещения поперечины. На боковых и задней стенках станины расположены окна, закрытые крышками, служащие для монтажа и осмотра механизмов, размещенных в станине.

Для отвода масла, стекающего с направляющих ползуна, на задней стенке станины установлен лоток. Сзади на фундаментной плите установлен кронштейн для крепления электродвигателя, а сбоку располагается гидроагрегат.

В фундаментной плите имеется резьбовая пробка для заливки и контроля уровня масла в станке, а также пробка для слива масла.

Коробка скоростей

Коробка скоростей имеет три вала, смонтированных на подшипниках качения непосредственно в корпусе станины. Привод к коробке скоростей осуществляется от индивидуального электродвигателя при помощи клиноременной передачи ведомому шкиву, который смонтирован на двух шариковых подшипниках. Подшипники напрессованы на втулку, закрепленную на приводном валу.

Передача вращения и крутящего момента от приводного шкива на первый вал коробки скоростей осуществляется электромагнитной муфтой, управление муфтами осуществляется при помощи кнопок.

В электромагнитной муфте подвижные диски жестко связаны с зубчатым колесом, закрепленным на приводном шкиве винтами. Неподвижные диски жестко связаны со шлицами приводного вала. При нажатии кнопки ПУСК ПОЛЗУНА подвижные диски входят в контакт с неподвижными, и вращение передается приводному валу. В это же время отключается тормозная электромагнитная муфта, закрепленная на валу. При нажатии кнопки СТОП ПОЛЗУНА электромагнитная муфта отключается и включается тормозная электромагнитная муфта.

Приводной вал несет на себе два подвижных блока зубчатых колес, соединенных с валом шлицами.

Второй вал коробки скоростей несет на себе пять неподвижных зубчатых колес, соединенных со шлицевым валом.

Третий вал несет на себе один подвижный блок зубчатых колес и неподвижное зубчатое колесо, которое входит в зацепление с зубчатым колесом кулисного механизма. Зубчатые колеса соединены с валом шлицами. За счет переключения блоков зубчатых колес кулисному механизму сообщается восемь скоростей.

Приводной шкив, с укрепленным на нем зубчатым колесом, приводит в действие через другое зубчатое колесо шестеренчатый насос централизованной смазки и далее через зубчатое колесо, закрепленное через на втулке-поводке, которая жестко соединена с подвижными дисками электромагнитной муфты, приводит во вращение вал ускорения.

При нажатии кнопки УСКОРЕННОЕ ПЕРЕМЕЩЕНИЕ электромагнитная муфта срабатывает и приводит во вращение вал ускорения. От вала ускорения через зубчатые колеса, звездочку и цепь движение передается на механизм коробки подач, который сообщает ускоренное движение поперечине станка.

Монтаж коробки скоростей осуществляется с осевой фиксацией наружных колец подшипников в правой стенке станины с помощью пружинных колец, посаженных во втулке или в корпусе станины.

Механизм переключения скоростей

Механизм переключения скоростей селективного действия выполнен в виде самостоятельной сборочной единицы и смонтирован внутри станины. Работа механизма заключается в следующем. При повороте рукоятки на себя до упора валик-шестерня рейками перемещает селективные диски до касания друг с другом, а диски через тяги и вилки перемещают подвижные блоки коробки скоростей в нейтральное положение. Только в этом положении возможен поворот селективных дисков по часовой стрелке или против часовой стрелки, так как диск в это время выйдет из сопряжения со штифтом. Для включения необходимой скорости, отсчет которой ведется по лимбу, рукоятку поворачивают по часовой или против часовой стрелки до требуемого положения относительно неподвижной риски, после чего рукоятку возвращают в первоначальное рабочее положение. В случае если при переключении скоростей зубчатые колеса коробки скоростей окажутся в положении «зуб в зуб», необходимо кратковременно нажать толчковую кнопку. При этом произойдет проворот зубчатых колес, после чего следует произвести включение.

Ползун

Ползун представляет собой пустотелую отливку из алюминиевого сплава, снабженную внутри ребрами жесткости. Снизу ползун имеет наклонные направляющие в форме «ласточкина хвоста», которыми он скользит по направляющим, образованным станиной и клиньями. Подвижный клин должен быть отрегулирован так, чтобы ползун совершал свое возвратно-поступательное движение легко и без люфта.

Прямолинейное возвратно-поступательное движение ползуна осуществляется кулисой, соединенной с ползуном посредством серьги, пальца, кулака и винта. К передней части ползуна крепится суппорт (резцовая головка).

При работе помимо установки ползуна на нужную длину хода и на число двойных ходов в минуту требуется также установить вылет ползуна, обеспечивающий обработку в требуемом месте.

При вращении валика приводятся в движение конические зубчатые колеса, последние через гайки приводят во вращение винт, который, перемещаясь при помощи кулака, устанавливает ползун в нужное положение относительно обрабатываемого изделия.

С левой стороны ползуна смонтирована часть механизма автоматического откидывания резца при обратном ходе ползуна, состоящая из вилки, штанги и фрикционного тормоза, прикрепленного к клиновой планке. Штанга перемещается вдоль оси относительно ползуна на длину 7 мм. Один конец штанги находится в опоре, а другой во вкладыше фрикционной коробки.

Вкладыши из тормозной фрикционной ленты поджимаются к штанге винтами с усилием, необходимым для откидывания резца при обратном ходе ползуна. В начале обратного хода ползуна штанга остается неподвижной на длине хода 7 мм, так как штанга тормозится тормозными вкладышами, находящимися во фрикционной коробке, и резец поднимается над деталью. Как только опора доходит до вилки, штанга начинает двигаться вместе с ползуном, преодолевая силу трения во вкладышах фрикционной коробки, и на всей длине хода ползуна резец находится в приподнятом положении.

В начале перемещения ползуна, с суппортом в направлении рабочего хода штанга остается неподвижной. Пружина возвращает планку в исходное положение, тем самым резец возвращается в рабочее положение. Ползун, пройдя 7 мм свободного хода относительно штанги в направлении рабочего хода, движется вместе со штангой, преодолевая силу трения во вкладышах фрикционной коробки.

Для включения и выключения механизма автоматического откидывания резца служит рукоятка.

Механизм кулисный

Механизм кулисный преобразует вращательное движение кулисного зубчатого колеса в возвратно-поступательное прямолинейное движение ползуна.

Кулисный механизм смонтирован внутри станины и получает движение от коробки скоростей при зацеплении зубчатого колеса с зубчатым колесом коробки скоростей. Зубчатое колесо привернуто к корпусу барабана и передает ему движение с восемью ступенями частоты вращения.

На торце корпуса кулисного барабана в призматических направляющих установлен палец, на котором насажен камень, входящий в направляющие прорези, расположенные вдоль кулисы. При вращении барабана палец увлекает за собой камень кулисы, который перемещается в направляющих кулисы и заставляет ее качаться вокруг нижней оси.

Верхний конец кулисы шарнирно связан серьгой, надетой на палец с ползуном. Кулиса, совершающая качательное движение, сообщает ползуну прямолинейное возвратно-поступательное движение.

Длину хода ползуна можно изменить поворотом кривошипной рукоятки, надеваемой на выступающий торец винта со шлицами. На конце винта нарезаны шлицы, передающие вращение зубчатому колесу, которое передает вращение зубчатому колесу, закрепленному на коническом зубчатом колесе валика. Далее вращение передается коническому зубчатому колесу Незакрепленному на винте. Винт входит своим резьбовым концом в гайку пальца. При вращении винта палец перемещается относительно центра корпуса.

Длина хода ползуна отмечается втулкой, на которой нанесены деления с цифровыми обозначениями длины подач ползуна.

Коробка подач

Коробка подач осуществляет горизонтальные подачи стола и ускоренное перемещение в горизонтальном и вертикальном направлениях. Коробка подач вмонтирована в боковой нише станины со стороны выступающего конца кулисного корпуса.

Движение механизму подач передается от эксцентрика, насаженного на барабан и вращающегося вместе с ним. Вращаясь, эксцентрик кулисного барабана своей поверхностью соприкасается с роликом, который через ось

сообщает качательное движение рычагу. Рычаг через валик передает свое движение зубчатому сектору. Зубчатый сектор поворачивает свободно сидящий на ступице конического зубчатого колеса зубчатый сектор с поводком. Поводок имеет ось, на которой установлена собачка, упирающаяся в зубья храпового колеса. Храповое колесо насажено на ступицу конического зубчатого колеса, свободно сидящего на валу. Колесо находится в зацеплении с коническим зубчатым колесом, которое свободно сидит на валу подачи и имеет на торце кулачки, входящие в зацепление с кулачками полу муфты.

Кулачковая полумуфта, сидящая на шлицевом валу подачи, пружиной прижата к кулачкам конического зубчатого колеса. Кулачки конического зубчатого колеса и кулачковые полумуфты под действием пружины находятся постоянно в зацеплении и, кроме передачи вращения валу подачи, выполняют роль предохранительной муфты.

При жестком упоре стола или поперечины полумуфта отжимается от зубчатого колеса, и кулачки полумуфты проскальзывают по кулачкам конического зубчатого колеса. Передача усилия в этом случае от коробки подач на вал прекращается, при этом создаются характерные щелчки.

Обратный отвод зубчатого сектора производится пружиной, при этом собачка проскальзывает по скосам зубьев храпового колеса, и движение подачи не производится.

Подача стола происходит только при холостом (обратном) движении ползуна. Величину подачи устанавливают поворотом корпуса с помощью рукоятки.

Положение выбранной подачи указывается на шкале корпуса. Изменение величины подачи осуществляется удалением или приближением плеча с роликом рычага к эксцентрику кулисного механизма, в результате чего изменяется угол поворота зубчатого сектора и соответственно поводка, при этом собачка захватывает большее или меньшее число зубьев храпового колеса. Величина подачи зависит от числа зубьев, через которое перескакивает собачка по храповому колесу.

Для отвода рычага от кулачка эксцентрика поворачивают рукоятку корпуса, соединенного с зубчатым колесом, сидящем на валу. Зубчатое колесо зацепляется с зубчатым сектором, свободно сидящем на валике. На валике посажен рычаг с роликом. Преодолевая сопротивление пружины, зубчатый сектор отводит рычаг от кулачка эксцентрика, вследствие чего подача уменьшается. При полном отводе рычага с роликом подача прекращается.

Поперечина

Поперечина смонтирована на прямоугольных вертикальных

направляющих передней стенки станины. Она состоит из собственно поперечины, перемещающейся по вертикальным направляющим станины, и стола, перемещающегося по горизонтальным направляющим поперечины.

Для перемещения стола движение от коробки подач сообщается валу, на котором закреплено коническое зубчатое колесо, находящееся в постоянном зацеплении с коническими зубчатыми колесами,

На ступицах конических колес установлены зубчатые колеса, с которыми может зацепляться блок зубчатых колес, сидящий на валу вертикальной подачи, или блок зубчатых колес, сидящий на валу (винте) горизонтальной подачи.

Реверсирование движения (вверх, вниз, на себя или от себя) производится рукоятками через систему рычагов и блоков зубчатых колес. Стол получает горизонтальное перемещение через винт и гайку, а вертикальное перемещение через вал, зубчатые колеса, гайку и винт.

Стол служит для установки и закрепления обрабатываемых деталей. Детали крепятся к столу болтами, входящими в Т-образные пазы.

Мелкие детали закрепляются в тисках, устанавливаемых на столе. Стол имеет горизонтальное и вместе с поперечиной вертикальное перемещение от руки и механическое прерывистое и непрерывно ускоренное. Стол должен перемещаться по направляющим поперечины легко, но с плотным к ним прилеганием, что регулируется подтягиванием винтов. Поперечина со столом должна легко, но с плотным прилеганием перемещаться по направляющим станины. Регулировка осуществляется клином.

При больших нагрузках применяют подставку, поддерживающую передний край стола, отрегулировав ее по высоте.

Электрооборудование

На станке установлено следующее электрооборудование:

а) электродвигатель 4А13286УЗ;

б) электромагнитные муфты:

– пусковая ЭТМ094–1Н8;

– тормозная ЭТМ066–1А8;

– ускоренного перемещения стола ЭТМО74–1Н8;

в) светильник местного освещения НКС01х100/ПОО-ОЗУ4 с лампой М024–40.

Вводный автоматический выключатель и аппараты цепей управления установлены в электрошкафу, укрепленном на задней стенке станины.

На станке применяются следующие величины напряжений:

а) переменного тока частотой 50 Гц:

– силовая цепь 380 В;

– цепь управления 110 В;

– цепь местного освещения 24 В;

б) постоянного тока – цепь питания и управления электромагнитными муфтами 24 В.

3. Конструкторская часть

3.1 Обоснование модернизации станка

В настоящее время в российской промышленности имеется большой парк морально и физически устаревших поперечно-строгальных станков моделей, 7305, 7305Т, 7307, 7307ГТ, 7В35, 7В36, 7Б35 и т.д. Возраст этих станков достигает 30–40 лет, поэтому их конструкционные решения не отвечают современным требованиям, предъявляемым к станкам. Кроме того, высокий износ узлов и потеря точностных параметров вызывают проблемы с их эксплуатацией. Всё это требует обновления станочного оборудования, но большинство предприятий в современной экономической обстановке не имеют для этого достаточных средств. Поэтому в данных условиях экономически целесообразно производить модернизацию имеющегося оборудования, в результате чего потребитель получает современный станок, в конструкции которого воплощён наш многолетний опыт производства станков, соответствующий всем требованиям к точности (для данного станка), оснащённый современными комплектующими и системами управления. При этом заказчик, сдав станок на модернизацию, может не ждать когда пройдёт весь производственный цикл модернизации станка, а получить модернизированный станок данной модели (или станок другой модели) из имеющегося на заводе задела по станкам. При этом из цены приобретенного станка вычитается оценочная стоимость сданного станка.

Относительная невысокая производительность строгальных станков объясняется потерей времени на холостой ход, а также трудностями повышения скоростей главного движения из-за возрастания инерционных усилий при реверсировании.

В целях повышения производительности станков этой группы многие предприятия прибегает к их модернизации, которая осуществляется по трем основным направлениям:

– упрощение управления станками;

– использование обратного хода для строгания;

– расширение технологических возможностей станков.

3.2 Разработка кинематической схемы и кинематический расчет коробки скоростей

Выбор приводного электродвигателя

При заданной мощности электродвигателя, его выбор осуществляется методом подбора по частоте вращения, а в нашем случае по числу двойных ходов ползуна.

При малом числе двойных ходов ползуна нецелесообразно применять электродвигатель с пониженной номинальной частотой вращения, так как возрастают масса, размеры и стоимость электродвигателя /2/.

В то же время для приводов главного движения не следует применять электродвигатели со скоростью вращения 3000 мин –1, так как при этом возрастает уровень шума станка. В таких случаях целесообразно применять электродвигатель с относительно высокой частотой вращения и механические передачи для последующего ее понижения. Поэтому в качестве приводного электродвигателя принимается двигатель RAM132S4 со следующими характеристиками /3/:

P>эд.>= 5,5 кВт

n>эд.>= 1450 мин –1

Определение общего диапазона регулирования привода

Общий диапазон регулирования привода R>n>, определяется по формуле:

,

(3.1)

,

(3.1)

где n>max> – наибольшее число двойных ходов ползуна в минуту;

n>min> – наименьшее число двойных ходов ползуна в минуту.

Подставив известные значения n>max> и n>min>, получим:

Определение общего числа ступеней скорости

Для геометрического ряда частот вращения число ступеней скорости z, может быть определено из соотношения:

(3.2)

(3.2)

Вычисленная по этой формуле величина z округляется до целого числа, что приводит к некоторому изменению действительного диапазона регулирования R>n>>.>

Выбор конструктивных вариантов привода

При настройке последовательно включенными групповыми передачами число ступеней скорости z может быть представлено в виде:

(3.3)

(3.3)

где p>k> – число отдельных передач в каждой группе;

m – число групп передач.

При выбранном числе ступеней частот вращения шпинделя z количество групп передач, количество передач в каждой группе и порядок расположения групп может быть различным.

Число конструктивных вариантов привода N>кон> состоящего из m групп передач, определяется по формуле:

,

(3.4)

,

(3.4)

где q – число групп с одинаковым числом передач.

Определение числа возможных кинематических вариантов

Если частоты вращения шпинделя изменяются по геометрическому ряду, то передаточные отношения передач в группах образуют геометрический ряд со знаменателем х, где х – целое число, называемое характеристикой группы передач. Для последовательного получения частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т.д.

В зависимости от принятого порядка переключений группа может быть:

а) основной, характеристика, которой определяется по формуле:

х>0> = 1, (3.5)

б) первой переборной группой, для которой характеристика определяется по формуле:

х>1> = р>1>, (3.6)

где р>1> – число передач в основной группе.

в) второй переборной группой, для которой характеристика определяется по формуле:

х>2> = р>1> р>2>, (3.7)

где р>2> – число передач в первой переборной группе.

Основной и различными по номеру переборными группами может быть любая группа передач в приводе. Для определенного конструктивного варианта число кинематических N>кин> будет равно числу перестановок из m групп передач:

N>кин.> = m!, (3.8)

Определение максимальных передаточных отношений по группам передач

Общее максимальное передаточное отношение привода u>max>, определяется по формуле:

(3.9)

(3.9)

Поученное передаточное отношение может быть представлено в виде:

(3.10)

(3.10)

где Н – показатель степени, определяющий величину общего передаточного отношения.

Определение максимальных передаточных отношений в группах производится путем разбиения общего передаточного отношения на передаточные отношения групп, для чего вычисляется показатель степени Н и выражается в виде:

,

(3.11)

,

(3.11)

где h>k> – показатель степени, характеризующий величину максимального передаточного отношения k-той группы передач;

m – число групп передач.

При этом выбранные значения h>k> должны быть целыми числами и должны удовлетворять условию:

h>k> h>k>>+1> … h>m>. (3.12)

Максимальное передаточное отношение в группе u>maxk>, определится по формуле:

.

(3.13)

.

(3.13)

При этом должно быть обеспечено выполнение следующего условия:

.

(3.14)

.

(3.14)

Так как показатель степени Н, как правило, не является целым числом, он не может быть точно представлен суммой целых чисел. Поэтому для сохранения величины общего максимального передаточного отношения вводится дополнительная передача от вала электродвигателя на входной вал, передаточное отношение которой, определится по формуле:

,

(3.15)

,

(3.15)

.

(3.16)

.

(3.16)

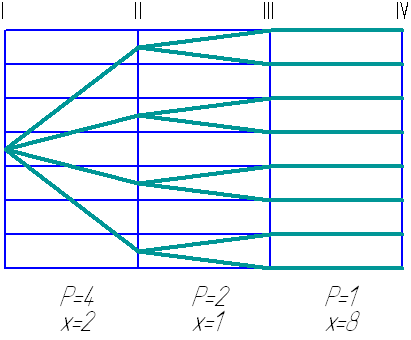

3.3 Построение структурной сетки

Структурная сетка (рисунок 10) строится в соответствии с выбранной формулой структуры привода. В ней находит отражение относительная связь между передаточными отношениями в группах, поэтому лучи для каждой группы проводятся симметрично, а количество интервалов между их концами численно равно характеристике группы, определяемой в соответствии со структурной формулой.

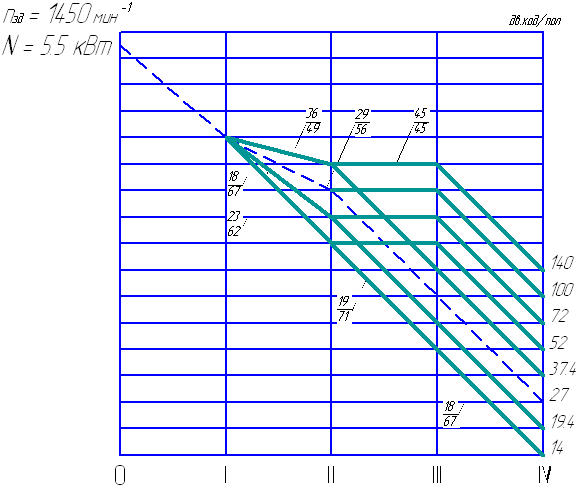

3.4 Построение графика частот вращения

График частот вращения (рисунок 11) отражает частоты вращения всех валов привода, включая валы одиночных передач, необходимых для его компоновки. Построение начинают с цепи редукции, обеспечивающей снижение частоты вращения электродвигателя n>эд.> до n>min> на шпинделе. Для дальнейшего построения используется структурная сетка.

Рисунок 10 – Структурная сетка

Рисунок 11 – График числа двойных ходов ползуна

3.5 Определение передаточных отношений в группах передач

Для определения передаточных отношений используются построенные графики частот вращения.

Передаточное отношение передачи u, определяется выражением:

u = k, (3.17)

где k – число интервалов между горизонталями, перекрытых лучами, соединяющими отметки частот вращения на соседних валах.

3.6 Определение чисел зубьев передач

При определении чисел зубьев исходят из постоянства межосевого расстояния и числа зубьев, определяют по следующим формулам:

,

(3.18)

,

(3.18)

,

(3.19)

,

(3.19)

,

(3.20)

,

(3.20)

(3.21)

(3.21)

где z>1> и z>2> – числа зубьев ведущего и ведомого колес;

z>0> – сума чисел зубьев сопряженных колес;

f – числитель передаточного отношения;

g – знаменатель передаточного отношения;

K – наименьшее кратное сумм (f + g);

Е – целое число;

z>min>= 18 – минимальное число зубьев.

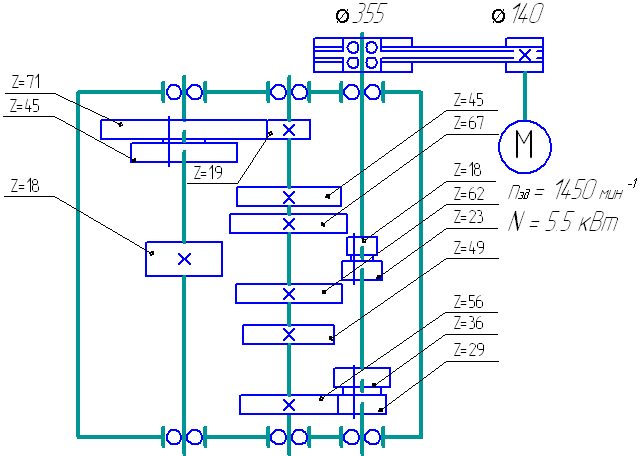

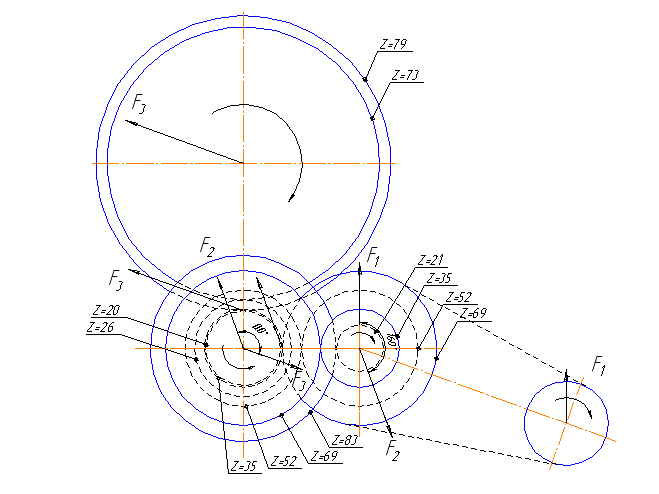

В соответствии с полученными числами зубьев передач, вычерчивается вариант кинематической структуры (рисунок 12).

Рисунок 12 – Кинематическая структура коробки скоростей

3.7 Определение крутящих моментов на валах коробки скоростей

Крутящие моменты на валах Т, Н·м, могут быть найдены по формуле:

(3.22)

(3.22)

где Р>эд.> – мощность на валу двигателя, кВт;

– КПД участка кинематической цепи от двигателя до рассчитываемого вала;

n – расчетная частота вращения вала, об/мин.

Кинематический расчет коробки скоростей выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении А.

3.8 Расчет прямозубой эвольвентной передачи

Определение модуля зубчатой передачи расчетом на контактную выносливость зубьев

Для прямозубой цилиндрической передачи модуль m>н>, мм, определяется по формуле:

(3.23)

(3.23)

где K>d> – вспомогательный коэффициент; для прямозубых передач K>d> = 770;

z>1> – число зубьев шестерни;

T>1> – вращающий момент на шестерне, Нм;

u – передаточное отношение передачи;

>НР> – допускаемое контактное напряжение, МПа;

K>H>>> – коэффициент, учитывающий распределение нагрузки по ширине венца;

(3.24)

(3.24)

где b – рабочая ширина венца зубчатой передачи;

d>1> – делительный диаметр шестерни.

Определение модуля зубчатой передачи расчетом на выносливость зубьев при изгибе

Для прямозубой цилиндрической передачи модуль m>F>, мм, определяется по формуле:

(3.25)

(3.25)

где K>m> – вспомогательный коэффициент; для прямозубых передач K>m> = 14;

K>F>>> – коэффициент, учитывающий распределение нагрузки по ширине венца при изгибе;

>FP> – допускаемое изгибное напряжение, МПа;

Y>F>>1> – коэффициент учитывающий форму зубьев шестерни.

Определение стандартного модуля зубчатой передачи

Из полученных расчетных значений m>H> и m>F> выбирается наибольшее значение и округляется в сторону увеличения до стандартного модуля по ГОСТ 9563 – 60. При этом должно выполняться следующее условие:

m>1> m>2> … m>k>, (3.26)

где m>1> – модуль зубчатых передач группы, расположенной первой от электродвигателя;

m>k> – модуль зубчатых передач группы, расположенной последней от электродвигателя.

Определение межосевого расстояния зубчатой передачи

Для прямозубой цилиндрической передачи межосевое расстояние А, мм, определяется по формуле:

(3.27)

(3.27)

где m – стандартный модуль передачи, мм;

z>2> – число зубьев зубчатого колеса, сопряженного с шестерней.

При определении межосевых расстояний по группам передач должно выполняться следующее условие:

A>w>>1> A>w>>2> … A>wk>, (3.28)

где A>w>>1> – межосевое расстояние передач группы, расположенной первой от электродвигателя;

A>wk> – межосевое расстояние передач группы, расположенной последней от электродвигателя.

Расчет прямозубой эвольвентной передачи выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Б.

3.9 Расчет клиноременной передачи

С использованием программы «SIRIUS 2» произведем полный расчет клиноременной передачи с двумя шкивами без натяжного ролика при передаваемой мощности не более 30 кВт.

Окружная скорость ремня V, мин -1, определяется по формуле:

,

(3.29)

,

(3.29)

где d>1> – расчетный диаметр шкива, мм;

n>1> – мощность, передаваемая передачей, кВт.

Расчетная длина ремня L, мм, определяется по формуле:

,

(3.30)

,

(3.30)

где d>2> – расчетный диаметр шкива, мм;

А – приблизительное межцентровое расстояние, мм.

Число ремней z определяется по формуле:

,

(3.31)

,

(3.31)

где N – мощность, передаваемая передачей, кВт;

N>0> – мощность, передаваемая одним ремнем, кВт;

К>1> – поправочный коэффициент, зависящий от угла обхвата;

С>Р> – коэффициент режима работы.

Коэффициенты К>1> и С>Р> определяются по формулам:

,

(3.32)

,

(3.32)

,

(3.33)

,

(3.33)

где С – обозначение типа станка;

угол обхвата на малом шкиве, который определяется по формуле:

.

(3.34)

.

(3.34)

Тяговое усилие передачи Р, Н, находится по формуле:

.

(3.35)

.

(3.35)

Усилие на вал от одного ремня G, Н, определяется по формуле:

,

(3.36)

,

(3.36)

где S – предварительное натяжение ремня, Н.

Уточненное межцентровое расстояние А>2>, мм, вычисляется по формуле:

.

(3.37)

.

(3.37)

Результаты расчета находятся в приложении В.

3.10 Расчет и построение свертки коробки скоростей

Разработка компоновочной схемы коробки скоростей

Компоновочная схема разрабатывается в следующем порядке:

а) определяются расстояния между осями валов и проводятся осевые линии.

б) на осях располагаются зубчатые колеса, муфты и другие передачи, и механизмы в соответствии с кинематической схемой. При этом нужно обеспечить возможность перемещения подвижных зубчатых колес и муфт, размещения механизмов управления, регулирования подшипников, сборки и разборки узла, а также обратить внимание на то, чтобы передвижные блоки зубчатых колес не сцепились одновременно с двумя неподвижными колесами на смежном валу.

в) вдоль оси каждого вала проставляются все соответствующие конструктивные размеры, что позволяет определить его ориентировочную длину.

Вычерчивание свертки коробки скоростей

а) Выбирается положение оси первого вала.

б) Из центра первого вала проводится окружность радиусом, равным расстоянию между осью первого вала и осью соседнего вала. Любая точка на этой окружности может быть центром этого вала и будет удовлетворять условию зацепляемости колес. Центр выбирается с учетом возможности рационального расположения и остальных валов.

в) Таким же путем определяются центры других валов. При расположении валов необходимо обеспечить простую форму корпуса, удобство его обработки, сборки и разборки. Нужно стремиться располагать центры валов на одних и тех же линиях как по вертикали так и по горизонтали, что делает корпус более технологичным.

Определение усилий действующих в зубчатых зацеплениях

На основе построенной свертки выполняется расчетная схема (рисунок 13), представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нормали к боковым поверхностям зубьев, действуют силы F>n>, Н, величина которых определяется по формуле:

(3.38)

(3.38)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент, приложенный к валу зубчатого колеса, Нмм.

Сила, действующая со стороны шестерни на валу электродвигателя на натяжение ремней входного вала:

F>1 >= 307,33 H.

Сила, действующая со стороны шестерни на входном валу на зубчатое колесо промежуточного вала 1:

.

.

Сила, действующая со стороны шестерни на промежуточном валу 1 на зубчатое колесо промежуточного вала 2:

.

.

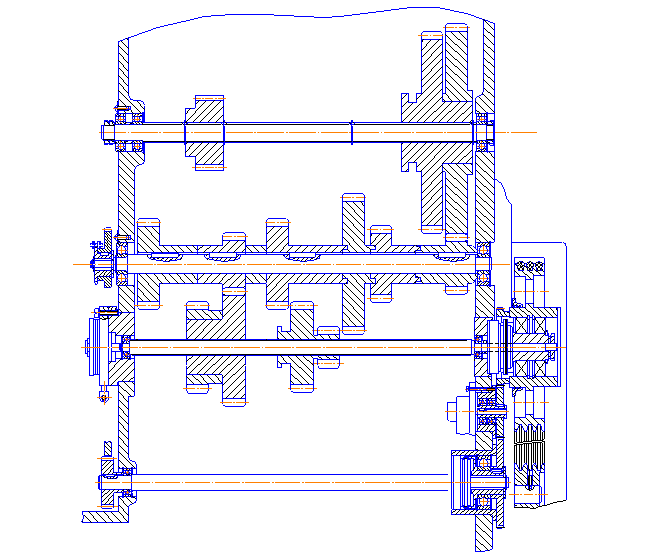

Рисунок 13 – Свертка коробки скоростей

Сила, действующая со стороны шестерни на промежуточном валу 2 на зубчатое колесо выходного вала:

.

.

3.11 Расчет и подбор подшипников

Определение реакций в опорах валов

Необходимо определить реакции в каждой опоре с помощью уравнений статики, которые имеют следующий вид:

,

,

,

,

,

(3.39)

,

(3.39)

где F>kx> – сумма всех сил, действующих в плоскости Ozx;

F>ky> – сумма всех сил, действующих в плоскости Ozy;

m>O>(F>k>) – сумма моментов сил относительно выбранной точки плоскости.

Выбор подшипников по статической грузоподъемности

Критерием для подшипника служит неравенство:

P>0> C>0>, (3.40)

где Р>0> – эквивалентная статическая нагрузка;

С>0> – табличное значение статической грузоподъемности выбранного подшипника.

Величины приведенной статической нагрузки для радиальных подшипников определяются как большие из двух следующих значений:

P>0> = X>0>F>r> + Y>0>F>a;> P>0> = F>r>, (3.41)

где Х>0> – коэффициент радиальной нагрузки;

Y>0> – коэффициент осевой нагрузки;

F>r> – постоянная по величине и направлению радиальная нагрузка, Н;

F>а> – постоянная по величине и направлению осевая нагрузка, Н.

Выбор подшипников по динамической грузоподъемности

Критерием для выбора подшипника служит неравенство:

С>тр.> С, (3.42)

где C>тр.> – требуемая величина динамической грузоподъемности подшипника;

С – табличное значение динамической грузоподъемности выбранного подшипника.

Требуемая динамическая грузоподъемность С>тр>, Н, определяется по формуле:

(3.43)

(3.43)

где Р – эквивалентная динамическая нагрузка, Н;

n – частота вращения вала для которого подбирается подшипник, об/мин;

L>h>> >– долговечность подшипника, выраженная в часах работы;

– коэффициент, зависящий от формы кривой контактной усталости.

Эквивалентная динамическая нагрузка Р, Н, для шариковых радиально-упорных подшипников определяется по формуле:

P = (XVF>r> + YF>a>) K>б>K>т>, (3.44)

где F>r> – радиальная нагрузка, приложенная к подшипнику;

F>a> – осевая нагрузка, приложенная к подшипнику;

V – коэффициент вращения;

K>б> – коэффициент безопасности;

K>т> – температурный коэффициент.

Расчет подшипников качения выполнен с использованием программы

«SIRIUS 2». Результаты расчета находятся в приложении Г.

3.12 Расчет сечения сплошного вала

Определение диаметра средних участков вала

Под средними участками вала следует понимать участки, на которых расположены шестерни и зубчатые колеса. Определение диаметра производится расчетом на изгиб с кручением.

После завершения расчета, разрабатывается конструкция каждого вала, которая должна обеспечивать возможность сборки коробки скоростей и свободного продвижения зубчатых колес до места посадки.

Расчет валов на усталостную прочность

Расчет сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений валов.

Условие прочности в данном расчете, имеет вид:

(3.45)

(3.45)

где n – расчетный коэффициент запаса прочности;

[n] = 1,3 1,5 – требуемый коэффициент запаса для обеспечения прочности;

[n] = 2,5 4 – требуемый коэффициент запаса для обеспечения жесткости;

n>>> >– коэффициент запаса прочности по нормальным напряжениям;

n>> – коэффициент запаса прочности по касательным напряжениям.

(3.46)

(3.46)

где > -1> и > -1> – пределы выносливости для материала вала при симметричных циклах изгиба и кручения, МПа;

>а>, >а> и >m>, >m> – амплитуды и средние напряжения циклов нормальных и касательных напряжений, МПа;

k>> и k>> – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

>> и >> – масштабные факторы для нормальных и касательных напряжений;

>> и >> – коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность.

Можно считать, что нормальные напряжения, возникающие в поперечном сечении вала от изгиба, изменяются по симметричному циклу, тогда:

(3.47)

(3.47)

где М>изг.> – суммарный изгибающий момент в наиболее нагруженном сечении, Нмм;

W – момент сопротивления сечения при изгибе, мм3.

Для круглого сечения вала:

(3.48)

(3.48)

Для круглого сечения со шпоночной канавкой:

(3.49)

(3.49)

где b и t – ширина и высота шпоночной канавки, мм.

Для сечения вала со шлицами:

(3.50)

(3.50)

где = 1,125 – для шлицев легкой серии;

= 1,205 – для шлицев средней серии;

= 1,265 – для шлицев тяжелой серии.

Так как момент, передаваемый валом, изменяется по величине, то при расчете принимают для касательных напряжений наиболее неблагоприятный знакопостоянный цикл – отнулевой:

(3.51)

(3.51)

где W>к> – момент сопротивления вала при кручении, мм3.

Для круглого сечения вала:

(3.52)

(3.52)

Для сечения вала со шпоночной канавкой:

(3.53)

(3.53)

Для сечения вала со шлицами:

(3.54)

(3.54)

Расчет на прочность шпонок и шлицевых соединений

Условие прочности по смятию для призматической шпонки имеет вид:

(3.55)

(3.55)

где z – число шпонок;

>см.> – напряжение смятия, МПа;

[]>см.> – допускаемое напряжение при смятии, МПа;

l>p> – рабочая длина шпонки, мм;

d – диаметр вала, мм;

h – высота шпонки, мм.

Условие прочности из расчета на срез шпонки:

(3.56)

(3.56)

где []>ср>>.> – допускаемое напряжение при срезе, МПа.

Расчет шлицевых соединений условно производят на смятие втулки в месте ее соприкосновения с боковыми поверхностями зубьев.

(3.57)

(3.57)

где = 0,70,8 – коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;

z – число зубьев;

l – рабочая длина зуба вдоль оси вала, мм;

h – рабочая высота контактирующих зубьев в радиальном направлении, мм;

r>ср.> – средний радиус, мм.

Расчет сечения сплошного вала выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Д.

В результате проведенных расчетов можно построить компоновочную схему развертки коробки скоростей (рисунок 18) /4/.

Рисунок 14 – Развертка коробки скоростей

3.13 Расчет потерь на трение в подшипниках качения валов

Сопротивление вращению в подшипниках качения складываются из следующих составляющих:

а) гистерезисные потери при циклической упругой деформации сжатия материала тел качения и беговых дорожек в точках контакта;

б) проскальзывание тел качения относительно беговых дорожек, вызванное сдвиговой деформацией материала в точках контакта;

в) скольжение тел качения относительно беговых дорожек при нарушении качения в результате сдвигов и перекосов обойм подшипника под нагрузкой;

г) трение тел качения о сепаратор и (в подшипниках с центрированным сепаратором) трение сепаратора об обоймы;

д) выдавливание и вязкий сдвиг масла в точках контакта;

е) завихрение и разбрызгивание смазочного материала смазочного масла, соприкасающегося с подшипником.

Основными потерями в подшипниках являются потери на трение, которые определяются моментом трения /12/.

Момент трения в подшипниках рекомендуется определять по следующей формуле:

(3.58)

(3.58)

где М>0> – момент трения холостого хода, зависящий от типа подшипника и условий его работы;

М>1> – момент трения зависящий от нагрузки.

Момент трения холостого хода, зависящий от типа подшипника и условий его работы М>0>, Н.мм, рассчитывается по формуле:

(3.59)

(3.59)

где f>0> – табличный коэффициент, полученный в результате экспериментальных исследований различных типов подшипников при различных типах систем смазывания;

– кинематическая вязкость масла, мм2/с;

n – частота вращения вала, мин –1;

D>ср.> – средний диаметр подшипника, мм.

Момент трения зависящий от нагрузки М>1>, Н.м, рассчитывается по формуле:

,

(3.60)

,

(3.60)

где f>1> – коэффициент, зависящий от типа подшипника;

g>1> – коэффициент, зависящий от соотношения радиальной и осевой нагрузок;

Р>0> – эквивалентная статическая нагрузка, Н.

Потеря мощности, обусловленная потерями на трение в подшипнике Р>тр>, Вт, определяется по формуле:

,

(3.61)

,

(3.61)

где n – частота вращения вала, мин –1.

Расчет потерь на трение в подшипниках выполнен с использованием программы «SIRIUS 2».

Результаты расчета находятся в приложении Е.

3.14 Расчет теплового баланса опор качения

Уравнение теплового баланса при установившемся режиме работы под-шипника имеет следующий вид /15/:

W = W>1> + W>2>, (3.62)

где W – тепловыделение в подшипнике, Вт;

W>1 >– количество тепла, переносимого смазкой, Вт;

W>2 >– количество тепла, отводимого корпусом подшипника во внешнюю среду, Вт.

Количество тепла, переносимого смазкой W>1>, Вт, вычисляется по формуле:

W>1> = cQ(t>2> – t>1>), (3.63)

где с – удельная объемная теплоемкость масла, Дж/м3C;

t>1> и t>2> – температура смазки на входе и выходе из подшипника;

Q – расход масла, м3/с.

Количество тепла, отводимого корпусом подшипника во внешнюю среду W>2>, Вт, вычисляется по формуле:

W>2> = kF(t>м> – t>в>), (3.64)

где F – свободная поверхность подшипникового узла, м2;

k – коэффициент теплоотдачи, Вт/м2С;

t>м >– средняя температура масла в нагруженной зоне;

t>в> – температура окружающего воздуха.

Теплообразование в подшипнике W, Вт, определяется мощностью расходуемой на трение:

W = P>тр.>, (3.65)

Из приведенных формул следует, что необходимое для отвода тепла количество жидкого масла Q, л/мин, определяется по формуле:

.

(3.66)

.

(3.66)

Расчет теплового баланса опор выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Ж.

3.15 Выбор и обоснование посадок

Выбор посадок подшипников качения

При назначении полей допусков для посадок вала под внутреннее кольцо и отверстия корпуса под наружное кольцо подшипников качения необходимо учитывать:

а) вращается вал (внутреннее кольцо) или корпус;

б) вид нагрузки;

в) режим работы;

г) тип и размеры подшипников;

д) класс точности подшипника;

е) скорость вращающегося кольца;

ж) условия монтажа и эксплуатации и т.п.

В соответствии с указанными условиями, для посадки на вал шариковых радиальных подшипников класса точности L0, циркуляционном нагружении (вращающийся вал) и нормальном режиме работы, выбирается поле допуска k6. Для посадки подшипников в корпус выбирается поле допуска Н7.

Выбор посадок шлицевых соединений

Для неподвижных прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка F10/h9;

б) в качестве посадки по ширине шлица выбирается посадка D9/e8.

Для подвижных прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка F10/h9;

б) в качестве посадки по ширине шлица выбирается посадка D9/f8.

Выбор посадок шпоночных соединений

Для подвижных шпоночных соединений выбирается посадка H7/h6.

Для неподвижных шпоночных соединений выбирается переходная посадка H7/p6.

Для посадки призматических шпонок в вал использована посадка N9/h9.

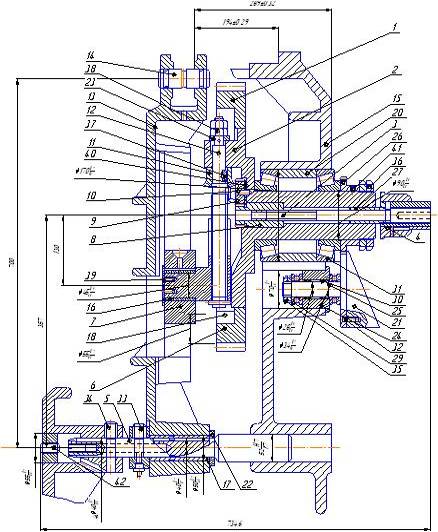

3.16 Проектирование узла ползуна

К передней части ползуна крепится суппорт. Крепление суппорта осуществляется вращением кривошипной рукоятки за квадрат валика 8, который, затягивая хомут 10 стяжными винтами 11, поджимает торец суппорта к торцу ползуна. Место строгания устанавливают вращением кривошипной рукоятки за квадрат валика 20, который через конические шестерни 19, 18 передает вращение винту XV.

Винт XV, вращаясь, перемещается вместе с ползуном относительно корпуса гайки 9, соединенного через серьгу 7 с кулисой. Гайкой ползуна выбирается осевой люфт в резьбовом соединении с помощью пружин 16 и подвижных гаек 17.

С левой стороны ползуна смонтирована часть механизма автоматической откидки резца при обратном ходе ползуна, состоящая из толкателя 4, вилки 5, штанги 6 и фрикционного тормоза, прикрепленного к планке 12. Штанга имеет возможность, перемещаться вдоль оси относительно ползуна на длину 7 мм.

Один конец штанги находится в опоре 1, а другой во вкладышах фрикционной коробки 14. Вкладыши из тормозной фрикционной ленты поджимаются к штанге гайками 13 на усилие, необходимое для подъема резца при обратном ходе ползуна. В начале обратного хода ползуна штанга 6 остается неподвижной на ход 7 мм, так как штанга тормозится тормозными вкладышами, находящимися во фрикционной коробке 14, и резец поднимается над деталью.

Как только опора 1 доходит до вилки 5, штанга начинает двигаться вместе с ползуном, преодолевая силу трения во вкладышах фрикционной коробки и на всей длине хода ползуна; резец находится в приподнятом положении. Для уменьшения усилия трения во вкладышах фрикционной коробки 14 установлена пружина 2, которая рассчитана на усилие примерно 8 кгс, которое регулируется гайкой 3. Для равномерного распределения нагрева штанги 6, возникающего от силы трения во вкладышах фрикционной коробки, в штангу 6 необходимо на две трети объема залить эмульсию или машинное масло.

В начале перемещения ползуна с суппортом в направлении рабочего хода штанга остается неподвижной. Пружина 8 (см. рис. 15) возвращает параллелограмм в исходное положение, тем самым и резец возвращается в рабочее положение. Ползун, пройдя 7 мм свободного хода относительно штанги в (см. рис. 15) в направлении рабочего хода, движется вместе со штангой, преодолевая силу трения во вкладышах фрикционной коробки 14. Включать или выключать механизм автоматической откидки резца рукояткой 15. Нагрев штанги при длительной непрерывной работе допускается до 70° С. Для транспортировки ползуна на верхней плоскости его имеются два резьбовых отверстия М20, заглушённых пробками. В соединение винт-гайка установка саморегулируемый зазор /5/.

Рисунок 15 – Ползун

3.17 Проектирование узла кулисный механизм

Кулисный механизм служит для преобразования вращательного движения кулисной шестерни в возвратно-поступательное движение ползуна (рис. 16).

Корпус 14 механизма смонтирован в корпусе станины и вращается на двух конических роликоподшипниках, которые регулируют гайками /6/.

Люфт в подшипниках выбирают так, чтобы при обкатке, станка на максимальных двойных ходах ползуна в течение 30 мин температура подшипников не поднималась выше 85° С.

К корпусу 14 жестко крепится зубчатый венец, который и передает вращательное движение. В направляющих корпуса 14 находится палец-гайка 9, на котором надет камень 10.

Рисунок 16 – Кулисный механизм

3.18 Расчет коробки подач

Определение диапазона регулирования подач

Общий диапазон регулирования привода R>n>, определяется по формуле /7/:

,

(3.67)

,

(3.67)

где S>max> – наибольшая горизонтальная подача, мм/дв. ход

S>min> – наименьшая горизонтальная подача, мм/дв. ход

Подставив известные значения n>max> и n>min>, получим:

(3.68)

(3.68)

Расчет числа зубьев храпового колеса

Согласно кинематической схемы поперечины и стола необходимо определить угол поворота храпового колеса при Smin и Smax

Определяем угол поворота конического колеса z1=32 1 (град.) по формуле:

,

(3.69)

,

(3.69)

где S – подача стола, мм/дв. ход

t – шаг винта, мм.

Определение угла поворота 2 (град.) зубчатого колеса z2=18:

,

(3.70)

,

(3.70)

где z1 – число зубьев ведущего колеса,

z2 – число зубьев ведомого колеса,

Определение угла поворота 3 (град.) зубчатого колеса z4=46:

,

(3.71)

,

(3.71)

где z3 – число зубьев ведущего колеса,

z4 – число зубьев ведомого колеса,

Определение угла поворота 4 (град.) зубчатого колеса z6=46:

,

(3.72)

,

(3.72)

где z5 – число зубьев ведущего колеса,

z6 – число зубьев ведомого колеса,

4. Исследовательская часть

4.1 Расчеты несущей системы модернизированного станка модели 7307

В настоящее время при создании сложных технических объектов все большее внимание уделяется внедрению систем инженерного анализа. Системы компьютерного инженерного анализа не только позволяют оценить принципиальную работоспособность будущей конструкции (например, по условиям прочности) – они нашли широкое применение при моделировании технологических процессов металлообработки, ковки и штамповки, литья металлов и пластмасс.

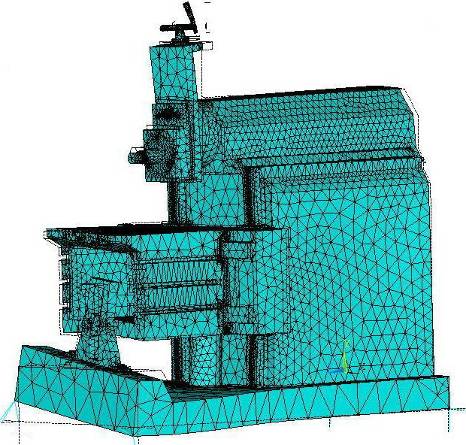

В данном проекте использовался один из наиболее распространенных в нашей стране конечно-элементного пакет ANSYS, который применяется для инженерного анализа несущих систем станков /11/.

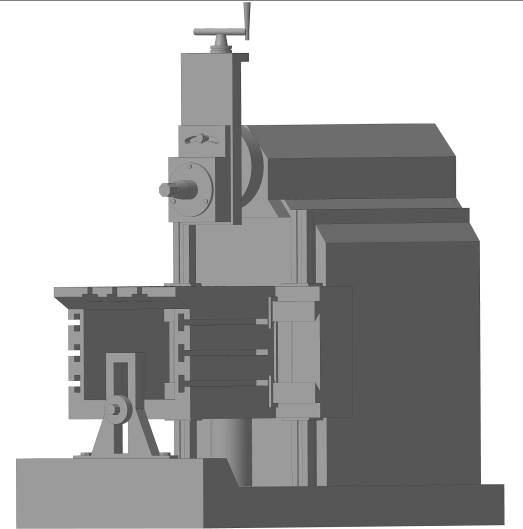

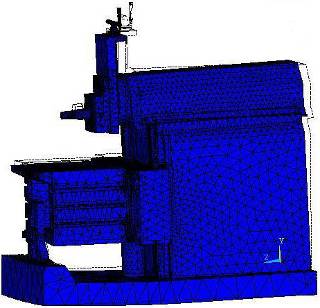

Для расчетов была приготовлена модель станка, которая была спроектирована в системе КОМПАС – 3D. Она представлена на рисунке 17.

Рисунок 17 – Расчетная модель станка

В процессе работы были произведены четыре вида анализа несущей системы станка. Это статический, модальный, тепловой и термодеформационный анализ. Их результаты представлены ниже.

Расчет на жесткость (статический расчет)

На рисунке 18 представлено деформированное состояние несущей системы станка после проведения расчета.

Рисунок 18 – Деформированное состояние станка

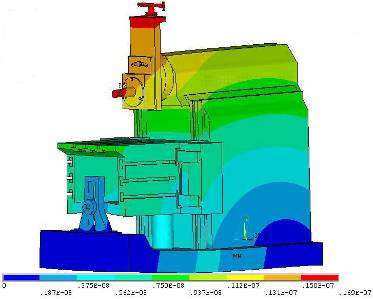

На рисунке 19 показаны результаты статического расчета в контурном представлении

Рисунок 19 – Контурное представление результата статического расчета

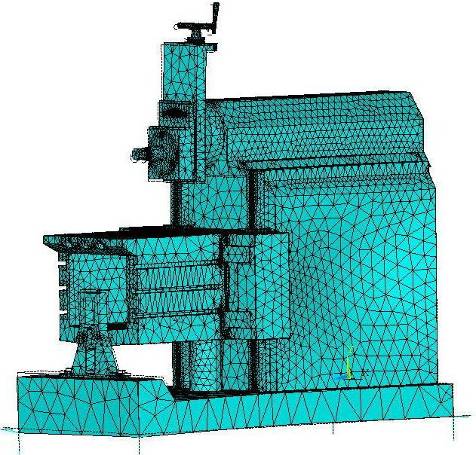

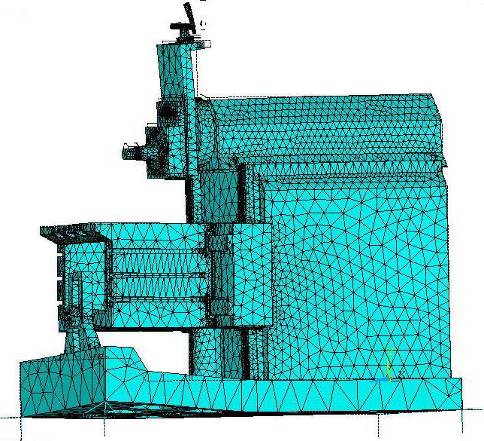

Модальный расчет

Модальный анализ выполняется для того, чтобы построить часть динамических характеристик рассматриваемой модели: собственные частоты (модальные частоты); амплитудно-частотные характеристики. Знание этих характеристик позволяет принять решение о динамическом качестве модели.

В процессе выполнения расчета обнаружились десять собственных частот. Результаты расчет на четырех из них представлены на рисунках 20 – 23.

Рисунок 20 – 1-я мода

Рисунок 21 – 2-я мода

Рисунок 22 – 3-я мода

Рисунок 23 – 4-я мода

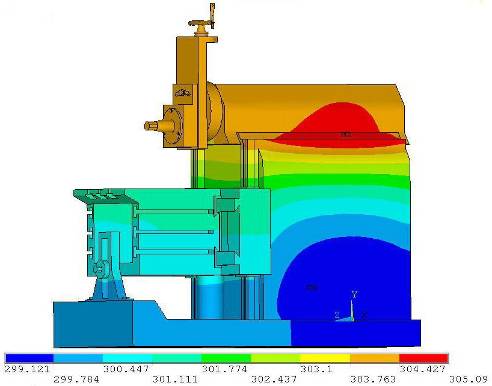

Тепловой расчет

При решении задач теплообмена в Ansys устанавливается распределения температур в рассматриваемой модели объекта. Кроме того, можно использовать результаты теплового расчета для вычисления тепловых напряжений и перемещений.

Перенос тепла в общем случае может осуществляться в трех формах: теплопроводности, конвекции и излучении. Распространение тепла в твердом теле происходит благодаря теплопроводности. Перенос тепла посредством теплопроводности обусловлен наличием вещественной среды, и тем, что теплообмен совершается только между непосредственно соприкасающимися частицами тела. Результат теплового расчета представлен на рисунке 24.

Рисунок 24 – Контурное представление результата теплового расчета

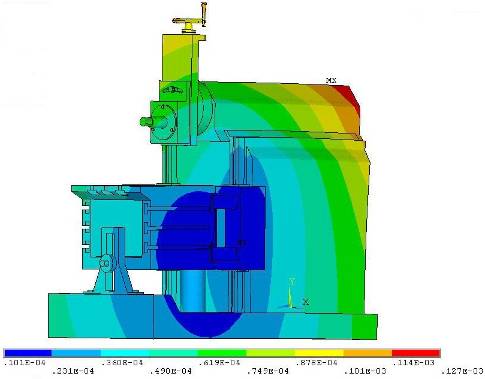

Термодеформационный расчет

На рисунке 25 представлен результат термодеформационного расчета.

Рисунок 25 – Контурное представление результата термодеформационного расчета

5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307

5.1 Исходные данные для расчета экономического эффекта от модернизации

Проведенная модернизация поперечно-строгального станка мод. 7307 позволила снизить штучное время на обработку деталей.

Рассчитаем годовой экономический эффект от модернизации.

В качестве детали – представителя для проведения расчетов выбрана деталь «корпус».

База для сравнения вариантов – поперечно-строгальный станок мод. 7307 до модернизации /8/.

Исходные данные представлены в таблицах 1,2,3.

Таблица 1 – Исходные данные для расчета затрат на модернизацию станка

|

№ п/п |

Показатели |

Усл. обозн. |

Ед.изм. |

Значение |

|

1 |

Часовая тарифная ставка рабочих, участвующих в проведении модернизации |

ЧТСм |

руб./час |

24 |

|

2 |

Суммарная трудоемкость работ по модернизации |

Трм |

час |

110 |

|

3 |

Коэффициент, учитывающий заработную плату |

Кдз |

- |

1,2 |

|

4 |

Районный коэффициент |

Курал |

- |

1,15 |

|

5 |

Коэффициент отчислений на социальные нужды |

Ксн |

- |

1,281 |

|

6 |

Коэффициент, учитывающий прочие (накладные) расходы на модернизацию оборудования |

Кпрм |

- |

2,5 |

|

7 |

Стоимость базового оборудования |

Цобнемод |

руб. |

150000 |

|

8 |

Общая стоимость комплектующих изделий, заменяемых в ходе проведения модернизации |

Сзамкомп |

руб. |

34000 |

Таблица 2 – Исходные данные для расчета затрат на комплектующие изделия для модернизации станка

|

Наименование комплектующих изделий |

Количество(Qкомпл), шт. |

Цена (Цкомпл) руб./шт |

|

Ползун |

1 |

3000 |

|

Коробка подач |

1 |

6500 |

|

Механизм переключения скоростей |

1 |

5300 |

|

Коробка скоростей |

1 |

6200 |

|

Кулисный механизм |

1 |

1000 |

|

Суппорт |

1 |

5000 |

|

Станина |

1 |

7000 |

Таблица 3-Исходные данные для расчета экономического эффекта от применения модернизированного оборудования

|

Показатели |

Условное обозначение |

Ед.изм. |

Базовый вариант |

Модерн. вариант |

|

1. Штучное время |

tшт |

мин/шт. |

5 |

4,4 |

|

2. Годовая программа |

Nвып |

шт./год |

25000 |

25000 |

|

3. Количество смен в день |

hсмен |

смен / день |

1 |

1 |

|

4. Количество часов работы в смену |

Fсмен |

час/смен |

8 |

8 |

|

5. Коэффициент потерь времени на ремонт и наладку оборудования |

Крн |

– |

0,95 |

0,95 |

|

6. Стоимость оборудования |

Цоб |

руб |

150000 |

- |

|

7. Стоимость 1 м² здания |

Цзд |

руб./м² |

4000 |

4000 |

|

8. Площадь здания, занимаемая единицей оборудования |

Sоб |

м² |

5 |

5 |

|

9. Коэффициент, учитывающий дополнительную производственную площадь |

Кдоп |

– |

1,2 |

1,2 |

|

10. Часовая тарифная ставка |

ЧТС |

руб./час |

24 |

24 |

|

11. Стоимость 1кВт-ч электроэнергии |

Цэл |

руб./кВт-ч |

1,28 |

1,28 |

|

12. Мощность оборудования |

Моб |

кВт |

5,5 |

5,5 |

|

13. Норма годовых амортизационных отчислений для оборудования |

Наоб |

% |

10 |

10 |

|

14. Норма годовых амортизационных отчислений для здания |

Назд |

% |

2,5 |

2,5 |

|

15. Норма годовых затрат на текущий ремонт оборудования |

Нремоб |

% |

3 |

3 |

|

16. Норма годовых затрат на текущий ремонт здания |

Нремзд |

% |

1 |

1 |

|

17. Норма годовых затрат на содержание здания |

Нсодзд |

% |

3 |

3 |

|

18. Цена инструмента |

Цинстр |

руб./шт. |

2300 |

2300 |

|

19. Срок службы инструмента |

Тслинстр |

мин |

8000 |

8000 |

|

20. Нормативный коэффициент эффективности капитальных вложений |

Ен |

руб./год/ руб. |

0,15 |

0,15 |

5.2 Расчет затрат на проведение модернизации

1 Расчет заработной платы, участвующих в проведении модернизации, с отчислениями

Годовая заработная плата с отчислениями, (С>зп>, руб.) рассчитывается по формуле:

(5.1)

(5.1)

где ЧТСм – часовая тарифная ставка, участвующих в модернизации руб./час;

Трм – суммарная трудоемкость работ по модернизации оборудования, час;

К >дз> – коэффициент, учитывающий дополнительную заработную плату;

К >урал> – районный коэффициент;

К >сн> – коэффициент отчислений на социальные нужды;

руб.

руб.

Расчет затрат на комплектующие изделия для модернизации оборудования

Расчет затрат на комплектующие изделия для модернизации оборудования (Сзамкомпл, руб.) осуществляется по формуле:

,

(5.2)

,

(5.2)

где n-число наименований комплектующих изделий, используемых для

модернизации оборудования;

Qкомпл – количество i-х комплектующих изделий, используемых для модернизации оборудования, шт.;

Цкомпл – цена i-х комплектующих, руб./шт.

Скомпл=3000·1+6500·1+5300·1+6200·1+1000+5000·1+7000·1=34000 руб.

Расчет прочих расходов на модернизацию оборудования

Величина прочих расходов (Спрм, руб.) определяется пропорционально расходам на оплату труда:

,

(5.3)

,

(5.3)