Гидромеханические процессы химической и пищевой технологии

Министерство образования и науки РФ

Иркутский государственный технический университет

Гидромеханические процессы химической и пищевой технологии

Методические указания по лабораторным работам

по курсам « Процессы и аппараты химической технологии» и

«Процессы и аппараты пищевых производств»

Иркутск 2004г.

Определение гидравлических сопротивлений

трубопровода и арматуры

Цель работы: Экспериментально определить гидравлическое сопротивление контрольных участков трубопровода и арматуры. Сопоставить справочные и экспериментальные значения коэффициентов трения и местных сопротивлений.

Основные определения и теория процесса

Трубопроводная сеть включает в себя прямые участки труб и местные сопротивления, в которых поток жидкости (газа) изменяет свою скорость по величине и направлению. К местным сопротивлениям относятся вентили, краны, задвижки, диафрагмы, повороты труб, внезапные и плавные расширения или сужения и т.д.

При движении среды по трубопроводной сети, вследствие вихреобразования и трения, энергия давления переходит в другие ее виды, в результате чего давление по длине сети падает. Если выбрать участок трубопровода и измерить давление на его границах, то разность измеренных величин будет потерей давления или гидравлическим сопротивлением данного участка.

Гидравлическое сопротивление прямого участка сети без местных сопротивлений рассчитывается по формуле:

(1)

(1)

где ΔР>тр> – потеря давления на трение в прямой трубе, Па;

l – длина трубы, м;

d – внутренний диаметр трубы, м;

ρ – плотность жидкости, кг/м3;

w – скорость потока, м/с.

Коэффициент трения λ является безразмерной величиной и зависит от режима движения жидкости. Формулы для его расчета приведены в [1].

Потеря давления на трение в змеевике ΔР>зм> больше, чем в прямой трубе ΔР>тр>:

ΔР>зм> = ΔР>тр> ·ψ (2)

Безразмерный поправочный коэффициент ψ>1 вычисляют по формуле:

Ψ

= 1+ 3,54

где d – внутренний диаметр трубы, м;

D – диаметр витка змеевика, м.

Потеря давления в местных сопротивлениях рассчитывается по формуле:

(3)

(3)

Коэффициенты местного

сопротивления

зависят от вида сопротивления и берутся

из справочных таблиц [1].

зависят от вида сопротивления и берутся

из справочных таблиц [1].

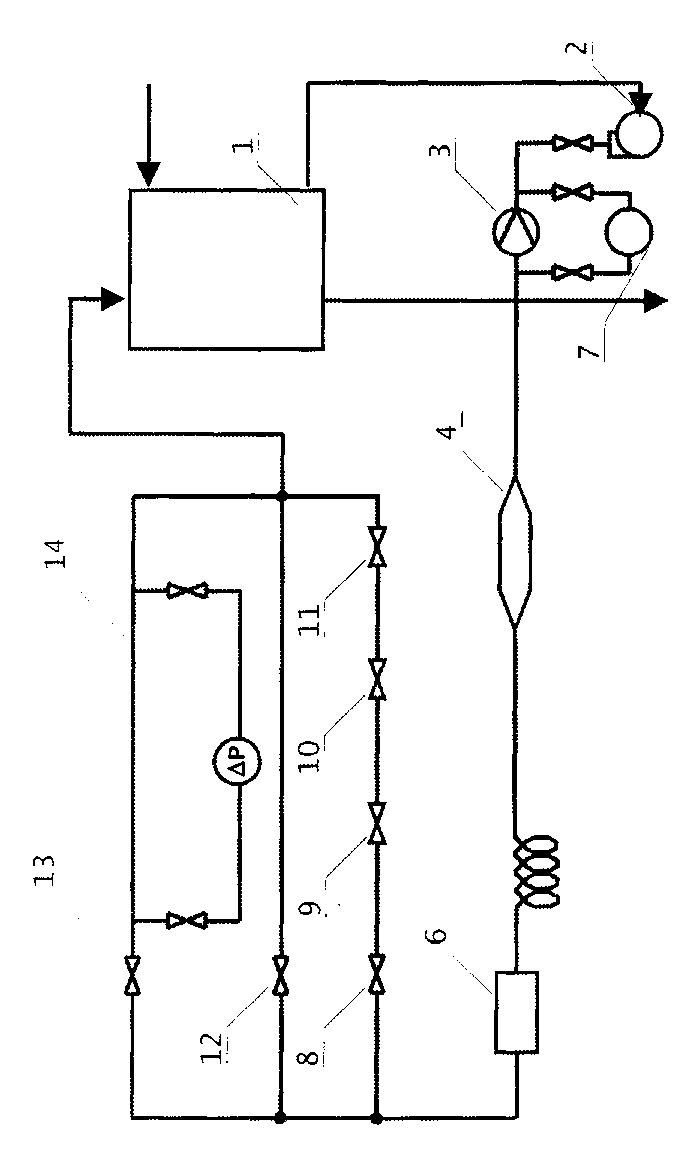

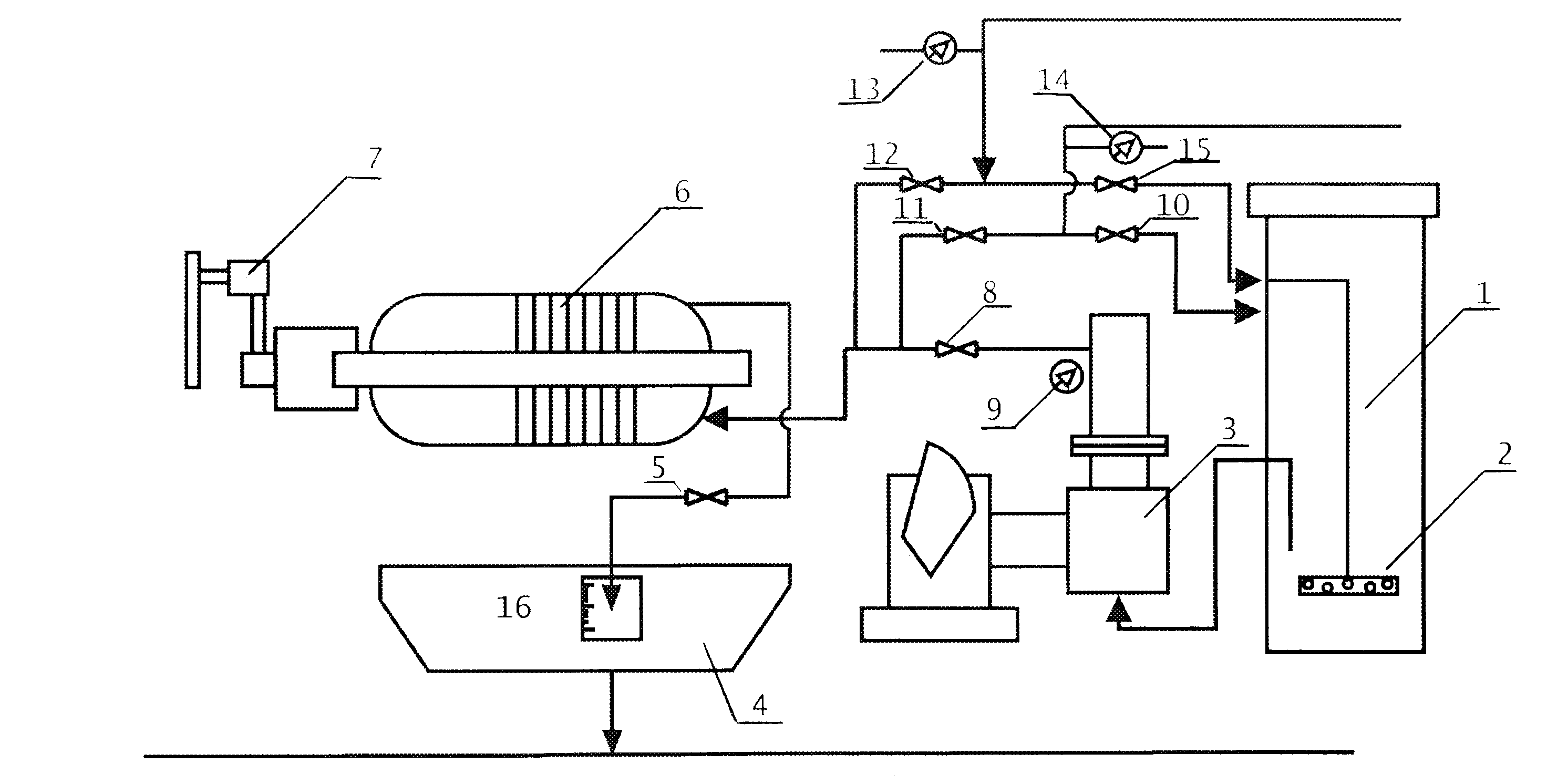

Описание установки

Вода из напорного бака 1 с помощью центробежного насоса 2 подается через систему различных гидравлических сопротивлений и поступает обратно в бак. Бак установлен выше насоса и питается от общего коллектора холодной воды. Поступив в первую линию, поток проходит сначала диафрагму 3, затем плавное расширение и плавное сужение 4. Далее поступает в четырехвинтовой горизонтально расположенный змеевик 5 диаметром 480мм. Затем проходит внезапное расширение и внезапное сужение потока 6. Диаметр основных труб составляет 55х2,5 мм. Диаметр большой трубы – 100х2,5 мм.

На разветвлении потока установлен коллектор, из которого жидкость с помощью задвижек 8, 12, 13 может быть направлена по второй, третьей или четвертой линии. На второй линии установлены дополнительно кран 9 и вентили 10, 11. На четвертой линии имеется прямой участок трубы 14 длиной 5м, предназначенный для исследования сопротивления трения. Запорная арматура имеет условный проход 50 мм.

Изменение скорости движения жидкости в трубопроводе достигается регулировкой расхода с помощью вентиля на линии нагнетания насоса. Расход воды измеряется диафрагмой 3, по показаниям дифференциального манометра 7. Потери давления при прохождении потока по прямому участку трубы, а также через арматуру, сужения и расширения измеряются тем же дифманометром, который работает в комплекте со вторичным прибором.

Порядок выполнения работы

Заполнить напорный бак водой.

Открыть вентили на всасывающем и нагнетательном трубопроводе центробежного насоса.

Закрыть задвижки 8, 12 и открыть задвижку 13.

Включить центробежный насос.

Измерить перепад давления на диафрагме 3 и определить расход воды по графику.

Измерить поочередно перепады давления на плавном расширении 4, змеевике 5, резком расширении 6, прямом участке 14. Результаты измерений занести в таблицу.

Рисунок 1- Схема Установки

1- напорный

бак

1- напорный

бак

2- центробежный насос

3- диафрагма

4- плавное расширение

5- змеевик

6- внезапное расширение

7- вентили нормальные

Закрыть задвижку 13 и открыть задвижку 8 и выполнить замеры перепада давления на кране 9 и вентилях 10, 11. Результаты измерений занести в таблицу 1.

Далее с помощью вентиля на нагнетательном трубопроводе изменяют расход воды и выполняют все измерения для второго опыта.

Таблица 1 - Измеренные величины

|

Наименование величин |

Обозначение |

Размерность |

Значение |

|

Расход воды по диафрагме |

V |

м3/с |

|

Потери давленияна прямом участке на плавном расширении на змеевике на резком расширении на резком сужении на кране на вентиле на диафрагме |

ΔР>тр.> ΔР>пл.р.> ΔР>зм.> ΔР>р.р.> ΔР>р.с.> ΔР>кр.> ΔР>вн> ΔР>д.> |

Па Па Па Па Па Па Па Па |

Обработка результатов измерения и содержание отчета

На основе перепада давления на диафрагме по градуировочному графику определяют расход воды V, м3/с.

По уравнению расхода V = w · S рассчитывают скорость потока на контрольных участках трубопроводной сети (для случаев сужения и расширения расчетную скорость находят по наименьшему сечению трубопровода).

Определяют число Рейнольдса

Re

Исходя

из опытных значений потери давления

на различных участках трубопровода с

помощью уравнений (1) и (2) рассчитывают

экспериментальные значения λ и

для обоих опытов и полученные результаты

заносят в таблицу 2. Для рассматриваемого

змеевика ламинарный режим при Re

≤ 9000 [1].

для обоих опытов и полученные результаты

заносят в таблицу 2. Для рассматриваемого

змеевика ламинарный режим при Re

≤ 9000 [1].

По графику или соответствующему уравнению устанавливают величину λ при шероховатости трубы е = 0,2 мм [1].

Находят

величины

по данным таблиц в приложении [1]. Значения

λ и

по данным таблиц в приложении [1]. Значения

λ и

заносят в таблицу 2, в графу справочные

данные.

заносят в таблицу 2, в графу справочные

данные.

Сопоставляют справочные и экспериментальные значения коэффициентов трения и местных сопротивлений.

Отчет должен включать формулировку цели работы, схему установки, описание методики измерений и расчеты необходимых параметров.

Таблица 2 – Рассчитанные величины

|

Наименование величин |

Обозначение |

Размерность |

Значение |

Справочные данные |

|

Скорость потока |

W |

м/с |

||

|

Число Рейнольдса |

Re |

|||

Коэффициент трения:прямой трубы - змеевика |

λ> тр.> λ> зм.> |

|||

|

Коэффициент местных сопротивлений: плавного расширения резкого расширения резкого сужения крана вентиля диафрагмы |

|

ИЗУЧЕНИЕ ГИДРОДИНАМИКИ ТАРЕЛЬЧАТЫХ

И НАСАДОЧНЫХ КОЛОНН

Цель работы: Экспериментально определить гидравлическое сопротивление сухих и орошаемых контактных элементов – тарелок и насадок. Сопоставить измеренные величины с рассчитанными по эмпирическим зависимостям.

Основные определения и теория процесса

Тарельчатые и насадочные колонны являются широко распространенными аппаратами в химической и других смежных отраслях промышленности. В них осуществляется взаимодействие восходящих потоков газа или пара с жидкостью, стекающей по колонне вниз (абсорбция, ректификация).

Тарельчатые колонны работают в основном в барботажном режиме, когда пар или газ проходит через слой жидкости на тарелке в виде пузырей или струй.

Насадочные колонны работают в большинстве случаев как поверхностные аппараты, когда пар или газ взаимодействуют с жидкостью, стекающей в виде пленок по насадке.

Существует большое разнообразие контактных тарелок: колпачковые, ситчатые, клапанные, струйные и т.д. Их устройство и принцип работы описаны в [2].

Наиболее распространенной насадкой являются кольца Рашига, которые изготавливаются из керамики и металла. Кроме них используются также кольца Паля, спиральная насадка и др. [2].

Назначение тарелок и насадки в колонных аппаратах состоит в том, чтобы создать хороший контакт газа и жидкости и тем самым обеспечить эффективное протекание процессов тепло- и массообмена между взаимодействующими фазами.

Для того чтобы обеспечить перемещение газа через колонну, необходимо затратить мощность на преодоление гидравлических сопротивлений.

N = Δ P · V (1)

где Δ P – гидравлическое сопротивление колонны, Па;

V – объемный расход газа, м3/с.

Для колпачковых тарелок гидравлическое сопротивление рассчитывают как сумму трех составляющих:

Δ P>т> = Δ P>сух.> + Δ P>σ> + Δ P>с.т. > (2)

где Δ P>сух>

=

– сопротивление сухой тарелки, Па;

– сопротивление сухой тарелки, Па;

Δ P>σ>

=

– сопротивление связанное с преодолением

сил

– сопротивление связанное с преодолением

сил

поверхностного натяжения жидкости, Па;

Δ

P>ст> =

– сопротивление, оказываемое слоем

– сопротивление, оказываемое слоем

жидкости на тарелке, Па.

Здесь: ρ>ж> – плотность жидкости, кг/м3;

ρ>г> – плотность газа, кг/м3;

– коэффициент сопротивления

колпачковой тарелки (

– коэффициент сопротивления

колпачковой тарелки ( ≈

5);

≈

5);

σ – поверхностное натяжение жидкости, Н/м;

m – высота прорезей колпачка, м;

b – ширина прорезей колпачка, м;

w>0> = w/ψ – скорость газа в прорезях колпачка, м/с;

w = V/S – скорость газа в колонне, м/с ;

V – расход газа, м3/с;

S – площадь сечения колонны, м2;

ψ – доля сечения прорезей колпачка определяется как отношения их суммарной площади на тарелке к площади поперечного сечения колонны S, кг/м3;

К – отношение плотности пены к плотности чистой жидкости

(К ≈ 0,5);

l –расстояние от верхнего края прорезей до сливного порога, м (l = 0,01м);

g – ускорение свободного падения, м/с2;

Δ h = (V>ж >/ПК) – подпор жидкости над переливным устройством, м;

V>ж> – объемный расход жидкости, м3/с;

П – периметр слива жидкости, м.

С увеличением скорости газа растет гидравлическое сопротивление тарелок, и при некоторых значениях W расходы энергии могут оказаться слишком большими. Однако чаще предельное значение скорости газа в тарельчатых колоннах определяется величиной брызгоуноса, который определяется как отношение количества жидкости, уносимого одним килограммом газа с нижележащей на вышележащую тарелку. Величину брызгоуноса е (кг жидкости/кг газа) для колпачковых тарелок можно определить по формуле:

е = (11,5 · 10-6/σ) · (W/Н>С>)3,2 (3)

где Н>С> – высота сепарационного пространства, представляющая собой расстояние от верхней кромки пены до вышележащей тарелки, м.

Допустимая величина брызгоуноса составляет 0,1 кг/кг. Если значение больше 0,1, то необходимо уменьшить скорость газа в колонне.

Максимальный расход жидкости в колонне определяется сечением переливного устройства, обеспечивающего переток жидкости с вышележащей тарелки на нижележащую. При этом допустимая скорость жидкости в переливном устройстве можно рассчитать как

,

м/с (4)

,

м/с (4)

Сопротивление орошаемой насадочной колонны можно рассчитать исходя из величины гидравлического сопротивления сухой насадки

Δ P>н> = Δ P>сух.> · [1+8,4(L/G)0,4(ρ>г>/ρ>ж>) 0,23 ] (5)

Сопротивление сухой насадки зависит от высоты слоя Н и определяется как

(6)

(6)

где a – удельная поверхность насадки, м2/м3

a = 300

ε – доля свободного объема насадки, м3/м3

ε = 0,7

Обе эти величины зависят от вида насадки и берутся из справочных таблиц [2].

Коэффициент сопротивления λ зависит от числа Рейнольдса для газа

Re>г>

При Re>г> < 40 λ>г> = 140/Re>г>

При Re>г> > 40 λ>г> = 16/Re>г>0,2

В зависимости от скорости газа возникают различные режимы работы насадочной колонны: пленочный, подвисания, захлебывания, эмульгирования.

При достижении определенной скорости газа, называемой «точкой инверсии фаз» происходит резкое изменение в характере гидродинамической обстановки. В этот момент насадка полностью заполняется жидкостью, а газ начинает барботировать через нее в виде пузырьков и струек. Дальнейшее увеличение скорости может привести к захлебыванию колонны, при котором нарушается противоток газа и жидкости и жидкость выбрасывается из верхней части колонны. Очевидно, что рабочая скорость должна быть меньше, чем скорость захлебывания W>з>, которую можно найти из уравнения:

(7)

(7)

Коэффициент А = 0,022 для процессов абсорбции, при которых жидкость взаимодействует с газами А = - 0,125 для систем пар – жидкость.

Описание установки

Установка состоит из двух прозрачных колонн с внутренним диаметром 200мм и высотой 1380мм. Колонны изготовлены из царг, которые посредством резиновых трубок соединены с U-образным дифманометром.

Воздух подается в нижнюю часть колонны, а вода поступает в верхнюю.

Для определения расходов воздуха и воды имеются ротаметры, снабженные калибровочными графиками.

Тарельчатая колонна имеет 4 одноколпачковых тарелки. Расстояние между тарелками Н>мт> = 0,182 м. Внутренний диаметр парового патрубка

d>п> = 0,06м. Диаметр колпачка, d>к> = 0,1м, а его высота h>к> = 0,075м. Колпачок имеет треугольные прорези высотой 0,013м и шириной в основании также 0,015м. Число прорезей по периметру равно 19. Расстояние от нижней кромки колпачка до тарелки 0,01м. Диаметр сливного патрубка составляет 0,021м, высота его над тарелкой 0,045м.

Насадочная колонна имеет слой насадки из колец Рашига. Высоту слоев насадки необходимо измерить в опытах.

Порядок выполнения работы

Для исследования влияния скорости газа на сопротивление сухой тарелки (насадки) необходимо измерить их сопротивление при трех различных расходах газа. Затем при этих расходах газа измерить сопротивление орошаемой тарелки (насадки). Расход жидкости на орошение в этом случае остается неизменным.

Далее исследуется влияние плотности орошения на сопротивление тарелки (насадки).

Для этого при постоянной скорости газа измеряют гидравлическое сопротивление орошаемой тарелки (насадки) при трех плотностях орошения.

Измеренные данные сводят в таблицу 1.

Таблица 1 - Опытные данные по сопротивлению колонн

|

№ п/п |

Расход, м3/с |

Сопротивление, мм вод. столба |

Примечания |

||||

|

газа |

жидкости |

Сухой |

Орошаемой |

||||

|

тарелки |

насадки |

тарелки |

насадки |

||||

В графе «Примечания» записываются визуальные наблюдения.

Обработка результатов измерения и содержание отчета

Измеренные величины позволяют рассчитать скорость газа в колонне и плотность орошения. А это, в свою очередь, совместно со сведениями о геометрических характеристиках колонн и физико-химических свойствах газа и жидкости позволяет рассчитать гидравлические сопротивления тарелок и насадок по формулам (2 - 6). Сравнение опытных и рассчитанных величин сводится в таблицу 2.

Таблица 2 - Сравнение опытных и рассчитанных величин

|

№ п/п |

Скорость газа W, м/с |

Плотность орошения U, м3/м2с |

Сопротивление, Па |

(Для тарелок) |

|||

|

Сухой тарелки (насадки) |

Орошаемойтарелки (насадки) |

e, кг/кг |

|||||

|

опыт |

расчет |

опыт |

расчет |

||||

Кроме того, для насадочной колонны при одной из плотностей орошения необходимо рассчитать скорость захлебывания по (7) и сравнить ее с действительной скоростью в колонне.

Отчет должен содержать схему установки, эскиз тарелки с указанием размеров и направления движения газа и жидкости, таблицы измеренных и рассчитанных величин.

ИЗУЧЕНИЕ ГИДРАВЛИКИ ВЗВЕШЕННОГО СЛОЯ

Цель работы: Экспериментально определить скорости начала псевдоожижения и уноса частиц при стесненных условиях в потоке воздуха и сопоставить их с рассчитанными значениями. Проследить условия перехода зернистого слоя из неподвижного состояния во взвешенное и в режим пневмотранспорта.

Основные определения и теория процесса

Если через неподвижный слой зернистого материала на решетке пропускать газ, постепенно увеличивая его расход, то при некоторой скорости газа, называемой скоростью псевдоожижения W>по>, слой переходит из неподвижного во взвешенное состояние. В таком слое твердые частицы интенсивно движутся и слой напоминает кипящую жидкость. Как и жидкость, он может течь, обладает вязкостью.

С увеличением скорости слой становится более рыхлым, т.е. увеличивается его порозность ε, представляющая собой долю объема, занятого ожижающим агентом

(1)

(1)

где V>сл> – общий объем слоя, м3;

V>ч >– объем твердых частиц, м3.

Для неподвижного слоя частиц ε ≈ 0,4; для псевдоожиженного - 0,4 < ε < 1,0; для пневмотранспорта ε ≈ 1,0.

Многие процессы, например сушка, протекают гораздо быстрее в псевдоожиженных слоях по сравнению с неподвижными.

При достижении второй критической скорости, называемой скоростью уноса, частицы приобретают однонаправленное движение и уносятся потоком газа из аппарата. На практике это используют для пневмотранспорта сыпучего материала.

Скорость псевдоожижения определяется из равенства гидравлического сопротивления слоя весу частиц, приходящихся на единицу площади сечения аппарата

Δ P = G/S (2)

Значения порозности слоя ε, скорости газа W и диаметра частиц d находятся из зависимости Ly = f(Ar, ε) [1]..

Критерий Лященко и Архимеда определяются по формулам:

L>y>=Re3/Ar=w3ρ2>г >/ μ>г>(ρ>ч>-ρ>г>)g (3)

(4)

(4)

Верхняя граница псевдоожиженного состояния (ε ≈1) соответствует скорости свободного витания одиночных частиц.

Очевидно, что при скорости потока большей, чем скорость витания начнется унос частиц из слоя.

В инженерной практике важно определить обе критические скорости. Для этого можно, в частности, воспользоваться формулами Тодеса:

(5)

(5)

(6)

(6)

Значение W>по> и W>ун> находят из критических значений критерия Рейнольдса.

Описание установки

Схема установки представлена на рис. 1. Она включает в себя две прозрачные колонки 3 и 8 диаметром 5см. В колонках установлены сетки, на некоторых из них помещен зернистый материал.

В нижние части колонок из общего коллектора поступает сжатый воздух, расход которого измеряется ротаметрами 4 и 7 и регулируется вентилями 5 и 6.

К каждой из колонок присоединено по два дифманометра, заполненные водой. Дифманометры 2 и 9 измеряют гидравлическое сопротивление сеток, а манометры 1 и 10 гидравлические сопротивления сеток и слоев зернистого материала

Порядок выполнения работы, обработка результатов измерения и содержание отчета

Работу проводят на одной из двух колонок.

Осторожно открывают вентиль 5 (6), увеличивают расход воздуха в колонке через 2 – 5 делений ротаметра 4 (7), наблюдают при этом за состоянием слоя, одновременно записывая показания дифманометров.

Определяют расход газа соответствующий скорости начала псевдоожижения.

Полученные данные заносят в табл. 1 и строят график зависимости гидравлического сопротивления слоя от скорости W.

Зная скорость псевдоожижения рассчитывают критическое значение критерия Лященко Ly>по> и из графика [1].. определяют значение критерия Архимеда при ε = 0,4. Из критерия Ar находят диаметр частиц.

Режимы псевдоожижения и начало уноса устанавливают визуально, повторяя опыт 3 – 4 раза и одновременно измеряя перепад давления в слое и расход воздуха.

После усреднения расхода воздуха, соответствующего началу уноса частиц, по уравнению расхода определяют экспериментальное значение скорости уноса. Полученное таким образом значение (W>ун>)>э> сравнивают с рассчитанным из критерия Рейнольдса по уравнению (6). Полученные данные заносят в табл. 2.

Таблица 1.

|

Показание ротаметра |

Расход воздуха V, м3/с |

Скорость воздуха W, м/с |

Сопротивление слоя |

Сопротивление сетки |

Примечание |

||

|

мм. водян. столба |

Па |

мм. водян. столба |

Па |

||||

В графе «Примечание» записываются визуальные наблюдения.

Таблица 2.

|

Расход воздуха V, м3/с |

Скорость псевдоожижения W>по>, м/с |

Скорость уноса W>ун>, м/с |

Примечание |

|

|

Эксперимент. |

Рассчитан. |

|||

Отчет о работе должен содержать цель и задачи работы, схему установки, пример расчета скоростей W>по>, W>ун>, таблицы и графики экспериментальных и рассчитанных величин.

ИСПЫТАНИЕ РАМНОГО ФИЛЬТР-ПРЕССА

Цель работы: Определить константы в уравнении фильтрования и производительность рамного фильтр-пресса.

Основные определения и теория процесса

Фильтрованием называют процесс разделения суспензий при помощи пористой перегородки, пропускающей жидкость (фильтрат) и задерживающей твердую фазу. В начальный момент фильтрования твердые частицы проникают в поры фильтровальной перегородки, затем накапливаются на ней и образуют слой осадка, который играет роль основной фильтрующей среды. Движущей силой процесса является разность давлений над слоем осадка и под фильтровальной перегородкой. По способу создания движущей силы фильтры делятся на вакуум-фильтры и фильтры, работающие под избыточным давлением, а по режиму работы – на фильтры периодического и непрерывного действия. Устройство фильтров и принцип их работы описаны в [ 2].

Интенсивность данного процесса и производительность фильтрующей аппаратуры определяются скоростью фильтрования, т.е. количеством фильтрата, прошедшего через 1м поверхности фильтрующей перегородки за единицу времени. Для несжимаемых осадков ее можно определить по уравнению:

( 1 )

( 1 )

где W - скорость фильтрования, м3 /(м 2с);

dV - объем фильтрата, м3;

F - поверхность фильтрования, м2;

∆Р - перепад давлений, Па;

μ - вязкость фильтрата, Па·с;

R>oc> , R>фп >- сопротивление слоя осадка и фильтровальной перегород- ки, соответственно, м-1;

dτ - время фильтрования, с.

В процессе фильтрования изменяется сопротивление слоя осадка, если предположить, что структура осадка однородна, то сопротивление слоя осадка можно выразить следующей зависимостью [ 2 ].

( 2 )

( 2 )

где r>o>- удельное сопротивление осадка, м-2;

x>o>- относительная объемная доля твердой фазы в суспензии,

м3 осадка / м3 жидкости.

Удельное сопротивление осадка зависит от структуры осадка, формы и размера частиц и определяется экспериментально. Для несжимаемых осадков оно постоянно. Сопротивление фильтровальной перегородки R>фп >принимается постоянным.

Подставив значение R>oc> в уравнение (1) , получим уравнение фильтрования в дифференциальной форме

( 3 )

( 3 )

Если фильтрование происходит при постоянной разности давлений (∆P=const), то интегрирование уравнения ( 3 ) в пределах от 0 до V и от 0 до τ дает:

( 4 )

( 4 )

Разделив правую и левую части уравнения ( 4 ) на F2 будем иметь

( 5 )

( 5 )

и введя обозначения

;

;

;

;

( 6 )

( 6 )

получим уравнение, которое выражает зависимость объема фильтрата, проходящего через единицу поверхности фильтровальной перегородки от продолжительности фильтрования

( 7 )

( 7 )

Чтобы определить константы С и К графическим способом уравнение ( 7 ) следует представить в виде: (после дифференцирования уравнения 7):

( 8 )

( 8 )

Рисунок 1. – Схема установки

1 – бак для суспензии

6 – рамный фильтр-пресс

9, 13, 14 – манометры

2 – пневматическая мешалка

7 – зажимное устройство

16 – мерный сосуд

3 – насос

5, 8, 10, 11,12, 15 – вентили запорные

4 – ванна

В координатах

это уравнение выражается прямой линией,

наклоненной к горизонтальной оси под

углом α , тангенс которого равен 2/К, а

отрезок, отсекаемый на оси ординат С/К

(рис. 1) Найденные значения К и С позволяют

определить константы фильтрации r>o>

и R>фп>

на основе соотношений ( 6 ).

это уравнение выражается прямой линией,

наклоненной к горизонтальной оси под

углом α , тангенс которого равен 2/К, а

отрезок, отсекаемый на оси ординат С/К

(рис. 1) Найденные значения К и С позволяют

определить константы фильтрации r>o>

и R>фп>

на основе соотношений ( 6 ).

Описание установки

Основным элементом установки является плиточно-рамный фильтр пресс, который состоит из чередующихся рам и плит рис. 1 Размеры рам в свете 315х315. Плиты и рамы опираются ручками на брусья. Между плитами и рамами помещаются тканиевые фильтровальные перегородки. Общая поверхность фильтрования зависит от числа фильтровальных перегородок и может быть изменена от опыта к опыту. Плиты и рамы прижимаются к неподвижной плите при помощи прижимного устройства.

Суспензия готовится в баке емкостью 0,75 м3 с пневматическим перемешиванием. Сжатый воздух для перемешивания подается из воздухопровода.

Суспензия в фильтр – пресс подается диафрагменным насосом. Она поступает в нижний канал фильтр – пресса и из него через отверстия в нижних стенках рам в камеры, образованные плитами и рамами. Фильтрат проходит через ткань, поднимается по желобам плит в верхний сборный канал и удаляется наружу. Осадок остается на перегородках внутри камер. Его промывают водой, сушат воздухом и выгружают.

Порядок выполнения работы и обработка результатов измерения

Приготовить суспензию из полистирола и воды.

Подать сжатый воздух в бак (1) для перемешивания суспензии.

Подготовить фильтр – пресс к работе:

покрыть плиты с двух сторон фильтровальной тканью так, чтобы отверстия в рамах и плитах совпадали с отверстиями в ткани;

плиты и рамы сдвинуть к опорной плите и зажать зажимным устройством.

Открыть вентиль (8) на трубопроводе подачи суспензии в фильтр-пресс и закрыть вентиль на трубопроводе подачи суспензии к барабанному вакуум-фильтру.

Включить электродвигатель диафрагмового насоса на подачи суспензии и момент получения фильтрата считать началом опыта.

С помощью мерника (16) отмечается несколько значений объема фильтрата V>1>, V>2>, V>3>, и по секундомеру – время τ> 1>, τ> 2, >τ> 3…..,> за которое указанные объемы фильтрата собираются в мерный сосуд (16).

далее рассчитываются величины V>F>> >= V/F, Δτ, ΔV>F> и Δτ /ΔV>F> в которых строится график для определения констант фильтрации.

Опытные и рассчитанные данные сводятся в таблицу.

Таблица - Опытные и рассчитанные данные

|

№ п/п |

Объем фильтрата V, м3 |

Время фильтрации τ, с |

V>F>=V/F м3/м2 |

Δτ, с |

ΔV>F> м3/м2 |

Δτ/ ΔV>F> |

Для определения удельного сопротивления осадка по (6) необходимо знать движущую силу процесса ΔР, которая определяется как показание манометра (9) на линии подачи суспензии. (манометр показывает избыточное давление по отношению к атмосферному, Р>изб>= Р>абс >- Р>атм >

а это будет разность давлений над слоем осадка и за фильтровальной перегородкой). Значение ΔР представляется в соотношение (6) в паскалях.

Установлено, что влажность осадка составляет приблизительно 16%. Поэтому взвесив осадок и учтя его влажность можно найти массу полистирола, а разделив ее на плотность определить объем частиц

V>ч>=G>oc>(100-ω)/100ρ>полист.>

Зная объем частиц и объем полученного фильтрата V>ч> можно рассчитать концентрацию частиц полистирола в суспензии

Х>о>= V>ч >/ V

которая необходима для расчета R>фп> по уравнению (6).

Производительность фильтра за время τ можно определить по формуле:

V>ф >= FּV>F> / τ

Определение ЗАТРАТ МОЩНОСТИ НА ПЕРЕМЕШИВАНИЕ В АППАРАТЕ С МЕШАЛКОЙ

Цель работы: Экспериментально определить затраты мощности на перемешивание в аппарате с мешалкой. Установить зависимость критерия мощности от числа Рейнольдса.

Основные определения и теория процесса

Перемешивание – это процесс многократного перемещения частиц текучей среды относительно друг друга во всем объеме аппарата, протекающий за счет импульса, передаваемого среде механической мешалкой, струей жидкости или газа. Процессы перемешивания широко применяются в химической и пищевой промышленности для приготовления суспензий, эмульсий и растворов, а также для ускорения тепловых, массообменных и химических процессов. На практике наиболее распространенным способом перемешивания является механический, который осуществляется с помощью вращающихся механических мешалок. Устройство мешалок описано в [2].

Основными характеристиками процессов перемешивания являются интенсивность и эффективность перемешивания. Интенсивность перемешивания определяется количеством энергии, подводимой к единице объема или к единице массы перемешиваемой среды в единицу времени.

Под эффективностью перемешивания понимают технологический эффект, характеризующий качество проведения процесса.

Мощность, затрачиваемая на перемешивание, зависит от целого ряда факторов: конструкции мешалки, аппарата и его внутренних устройств, физических свойств среды и числа оборотов вала мешалки.

Для описания процессов перемешивания широко используются критериальные зависимости. Так, обобщенное уравнение гидродинамики для процессов перемешивания имеет вид [2]:

K>N> = f (Re>м>, Fr>м>, Г>1>, Г>2 >…)

или

(1)

(1)

где

– критерий мощности;

– критерий мощности;

– модифицированное число Рейнольдса

;

– модифицированное число Рейнольдса

;

Fr>м> = n · d>м> /g – модифицированное число Фруда;

Г>1>, Г>2> – симплексы геометрического подобия;

N – мощность на валу мешалки, Вт;

n – число оборотов мешалки в секунду, с-1;

d>м> – диаметр мешалки (диаметр окружности, описываемый мешалкой), м.

Если при перемешивании на поверхности жидкости не образуется воронка, то влияние силы тяжести на протекание процесса будет невелико и при условии геометрического подобия уравнение (1) принимает вид:

K>N>

= С ·Re (2)

(2)

Значения коэффициентов А, С и показателей m, n, p, q определяется экспериментально, а значения критерия мощности, как правило приводятся в виде графических зависимостей [1].

Описание установки

Работа выполняется на установке, общий вид которой представлен на рис. 1. Основным элементом установки является аппарат для перемешивания жидких сред, включающий перемешивающее устройство 7 и корпус 5. Привод состоит из электродвигателя постоянного тока 2, редуктора 3, пускового устройства 1. Частоту вращения измеряют тахометром 4 и пересчитывают с учетом передаточного числа редуктора. Подъемный столик 6 служит для изменения положения мешалки по высоте аппарата. Верхняя крышка аппарата отсутствует. Такое исполнение корпуса обеспечивает возможность наблюдения за процессом перемешивания в аппарате и обеспечивает легкую смену мешалок.

Величину крутящего момента определяют с помощью специального устройства 8, основанного на использовании трубок Пито.

Порядок выполнения работы

Установить мешалку 7 на вертикальный вал, предварительно замерив размер лопастей.

Заполнить сосуд 5 водой до метки на цилиндрической царге.

Установить рычаг регулирования скорости вращения мешалки на минимальное число оборотов.

Включить электродвигатель 2 привода мешалки.

Снять показания тахометра 4.

Определить показания устройства 8.

Далее проводят измерения при других числах оборотов мешалки. После проведения одной серии замеров двигатель выключают, меняют мешалку, и все операции повторяют в той же последовательности. Результаты измерений заносят в таблицу.

Обработка результатов измерения и содержание отчета

Для установившегося режима потребляемую мощность на перемешивание определяют по формуле:

N>n>> >= M>кр> · n, (3)

где n> >– скорость вращения мешалки, с-1;

M>кр >– крутящий момент, Н м;

N>n> – мощность, затрачиваемая на перемешивание, Вт.

Для измерения крутящего момента на установке использована оригинальная методика, основанная на использовании трубок Пито. Одна из этих трубок вварена ровно в корпус аппарата, а другая направлена навстречу потоку жидкости и учитывает динамический напор. Чем интенсивнее вращение, тем больше разница уровней в указанных трубках. Для того чтобы установить связь Δ h с крутящим моментом, была выполнена калибровка трубок и получено уравнение

M>кр >= 0,127 · Δ h0,42, Н · м (4)

В этом уравнении Δ h следует подставлять в миллиметрах.

Таблица 1 – Измеренные и рассчитанные величины

|

Тип мешалки |

d>м> м |

N об/с |

Δ h мм |

M>кр> Н·м |

N>n> Вт |

Re>м> |

K>N> |

N>р> Вт |

Для каждого типа мешалок строится график зависимости lg K>N> от lg Re>м > и определяют показатель степени m и коэффициент С в уравнении (2).

По полученному уравнению рассчитывают критерий мощности, из которого определяют мощность, и сравнивают ее с опытной.

Отчет должен включать схему установки, расчетные формулы, таблицу измеренных и рассчитанных величин, графики зависимости lg K>N> от lg Re>м >, вычисленные значения констант m и С.

ЛИТЕРАТУРА

1. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов /Под ред.чл-корр.АН СССР П.Г.Романкова.-10-е изд., перераб. и доп.-Л.: Химия, 1987.-576с.,ил.

2. Дытнерский Ю.И. Процессы и аппараты химической технологии: Учебник для вузов.Изд.2-е. В 2-х кн.-М.: Химия, 1995.-кн.1.-400с.: ил.