Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъемностью до 50 т

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

ВОСТОЧНО-КАЗАХСТАНСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Д. СЕРИКБАЕВА

КАФЕДРА «СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ»

КУРСОВОЙ ПРОЕКТ

Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъемностью до 50 т

Студента Ибраимова К.К.

курса 5 архитектурно-строительного

факультета группы 02-МС -1

Усть-Каменогорск 2006

Введение

В данном курсовом проекте рассмотрена балка подкрановая стальная для мостовых электрических кранов общего назначения грузоподъёмностью до 50 т. Балка стальная сварная разрезная (пролетом 6 м) двутаврового поперечного сечения, составлен из трёх листов устанавливаемый на стальные или железобетонные колонны зданий и открытых крановых эстакад, возводимых в районах с расчетной температурой наружного воздуха минус 65С и выше и сейсмичностью до 9 баллов включительно.

Балки предназначаются для мостовых электрических кранов общего назначения грузоподъемностью до 50 т легкого, среднего и тяжелого режимов работы.

Балки должны удовлетворять требованиям ГОСТ 23118-78 и требованиям, изложенным в соответствующих разделах курсового проекта.

1. Основные размеры

Балка

подкрановая

должна изготовляться пролетом 6 м (5,5

м).

должна изготовляться пролетом 6 м (5,5

м).

Балки, в зависимости от места их расположения, должны изготовляться двух видов:

рядовые;

концевые, примыкающие к торцам зданий и температурным швам.

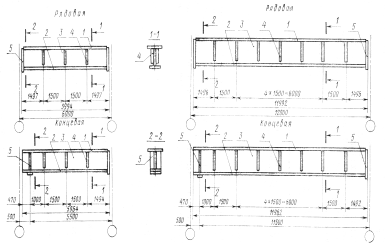

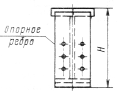

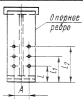

Схемы и основные размеры балок должны соответствовать указанным на чертеже

Схемы и основные размеры балок

1 - верхний пояс; 2 - нижний пояс; 3 - стенка балки; 4 - ребра жесткости; 5 - опорные ребра

2. Технические требования

Балки должны изготовляться в соответствии с требованиями ГОСТ 23121-78, ГОСТ 23118-78 и СНиП III-18-75 по рабочим чертежам КМД, утвержденным в установленном порядке.

Предельные отклонения линейных размеров балок и их деталей от номинальных приведены в табл. 1.

Таблица 1 мм

|

Наименование размера |

Пред. откл. |

Эскиз |

|

Длина балок (расстояние между наружными гранями опорных ребер) L: 5964 и 5994 11962 и 11992 |

±4,0 ±5,0 |

|

|

Высота балок (расстояние между наружной гранью верхнего пояса и торцом опоронго ребра) Н: до 1000 включ. св. 1000 « 1650 « |

±1,5 ±2,0 |

|

|

Расстояние между осями отверстий и торцом опорного ребра l; l1; l2 Расстояние между осями отверстий в опорном ребре А |

±0,8 ±0,8 |

|

|

Расстояние между осями отверстий для креплений крановых рельсов в верхнем поясе балки А |

±1,6 |

|

Предельные отклонения формы и расположения поверхностей балок от проектных приведены в табл. 2.

Таблица 2 мм

|

Наименование отклонения |

Пред.

откл.

|

Эскиз |

|

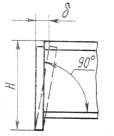

Непрямолинейность и неплоскостность поясов балок в месте примыкания к стенке при длине L: 5964 и 5994 11962 и 11992 |

5,0 8,0 |

|

|

Неперпендикулярность поверхности верхнего пояса и стенки балки при ширине пояса В: до 250 включ. св. 250 « 500 « |

1,3 2,0 |

|

|

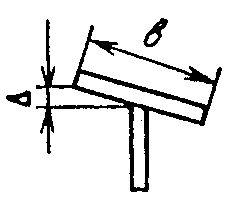

Вогнутость стенки балок при высоте стенки Н: до 1000 включ. св. 1000 « 1600 « |

3,0 5,0 |

|

|

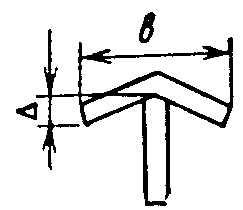

Неперпендикулярность торца опорного ребра к вертикальной оси балки |

0,3 |

|

|

Неперпендикулярность вертикальной плоскости опорного ребра к горизонтальной оси балки при высоте балки Н: до 1000 включ. св. 1000 « 1650 « |

2,0 3,0 |

|

|

Смещение оси стенки балки с проектного положения |

3,0 |

|

Шероховатость механически обработанной торцевой поверхности опорного ребра не должна быть грубее первого класса по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

Детали балок, в зависимости от расчетной температуры, должны изготовляться из сталей классов, приведенных в табл. 3.

Материалы для сварки должны приниматься в соответствии со СНиП II-В.3-72.

Поясные швы должны выполняться автоматической сваркой с плавным переходом швов к основному металлу.

При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.

Все сварные швы должны быть непрерывными.

Заводские стыки листов поясов и стенок балок должны выполняться встык без накладок с применением двухсторонней сварки. Односторонняя сварка допускается при условии подварки корня шва.

Поверхность стыковых швов листов поясов должна быть зачищена заподлицо с основным металлом. Допускается зачистка швов только в местах установки кранового рельса и соединений листов со стенкой.

Таблица 3

|

Наименование детали |

Сортамент |

Класс стали для зданий, воводимых при расчетной температуре |

||

|

минус 40°С и выше |

ниже минус |

|||

|

Вариант 1. Из стали одного класса |

Вариант 2. Из стали двух классов |

40°С до минус 65°С |

||

|

Пояс |

ГОСТ 82-70 |

С38/23 или |

С 46/33 (С 44/29) |

С 46/33 |

|

Стенка |

ГОСТ 19903-74 |

С 46/33 |

С 38/23 |

(С 44/29) |

|

Опорное ребро |

(С 44/29) |

С 46/33 (С 44/29) |

||

|

Ребро жесткости |

ГОСТ 103-76, ГОСТ 19903-74 |

С 38/23 |

Примечания:

1. Марки сталей должны приниматься по СНиП II-В.3-72 и СНиП II-28-73.

2. Вариант 1 или 2 выбирается на основании результатов сравнения их технико-экономических показателей.

При выполнении стыковых сварных швов должен обеспечиваться полный провар. Расчетное сопротивление наплавленного металла должно быть равно расчетному сопротивлению основного металла.

Балки должны быть огрунтованы и окрашены. Грунтовка и окраска должны соответствовать пятому классу покрытия по ГОСТ 9.032-74.

3. Комплектность

Подкрановые балки для среднего ряда колонн должны поставляться блоками.

Блок должен состоять из двух балок, соединенных по верхнему поясу тормозным устройством, и установленными между двумя балками вертикальными связями для обеспечения неизменяемости на время транспортирования блока.

4. Маркировка, транспортирование и хранение

Изготовленные балки должны быть замаркированы

На каждой балке должны быть нанесены следующие маркировочные знаки:

номер заказа;

номер чертежа КМД, по которому изготовлена балка;

условное обозначение балок по чертежу КМД с указанием порядкового номера изготовления.

Пример маркировки:

где 300 - номер заказа;

5 - номер чертежа КМД;

Б1 - условное обозначение;

2 - порядковый номер изготовления.

Маркировочные знаки должны наноситься несмываемой краской на наружной стороне одного из опорных ребер - выше монтажной прокладки и на наружной стороне нижнего пояса - в средней части балки.

При транспортировании и хранении балки опираются на деревянные подкладки и прокладки.

Толщина деревянных подкладок должна быть не менее 50 мм при транспортировании и не мене 150 мм при хранении балок на строительной площадке.

Толщина прокладок должна быть не менее 25 мм.

Длина подкладок и прокладок должна быть больше габарита опирания балок не менее чем на 100 мм.

При транспортировании и хранении должна быть обеспечена надежность закрепления балок и сохранность их от повреждений.

Балки должны храниться в штабелях высотой не более чем 2,3 м.

5. Методы контроля

Контроль отклонения линейных размеров балок и их деталей от номинальных, отклонения формы и расположения поверхностей деталей от проектных, а также шероховатости механически обработанной поверхности следует производить универсальными методами и средствами (рулетки по ГОСТ 7502, штангенциркули, линейки по ГОСТ 427 и ГОСТ 17435, щупы по ТУ 2-034-225, уровни по ГОСТ 9416-83).

Контроль качества швов сварных соединений и размеров их сечений должен производиться в соответствии со СНиП III-18-75.

6. Контроль сварных швов

Контроль должен осуществляться на следующих стадиях изготовления, монтажа и приемки при:

а) изготовлении деталей;

б) сборке элементов и конструкций под клепку, сварку или сбалчивание;

в) клепке, сварке и постановке болтов;

г) общей или контрольной сборке;

д) предварительном напряжении конструкций;

е) подготовке поверхностей под грунтование;

ж) подготовке поверхности под окраску;

з) грунтовании и окраске;

и) укрупнительной сборке и установке;

к) испытании конструкций.

Контроль за качеством при изготовлении конструкций осуществляется отделом технического контроля (ОТК) предприятия-изготовителя, а при монтаже — линейным инженерно-техническим персоналом.

Качество и марки материалов, применяемых в соответствии с проектом при изготовлении и монтаже конструкций, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков; в виде исключения допускается удостоверять качество и марки лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

Сварка

В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований к сварке данного материала.

Формы кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в ГОСТ 5264 — 69, ГОСТ 8713 — 70 и ГОСТ 14771 — 69 на швы сварных соединений.

Все местные уступы и сосредоточенные неровности, имеющиеся на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

Таблица 4

|

Метод контроля |

Конструкции |

|

1. Систематическая проверка выполнения заданного технологического процесса сборки и сварки |

Все типы конструкций |

|

2. Наружный осмотр 100% швов с проверкой размеров |

То же |

|

3. Выборочный контроль1 швов ультразвуковой дефектоскопией или просвечиванием проникающими излучениями1 |

Все типы конструкций, за исключением указанных в п.6 этой таблицы |

|

4. Испытание всех швов на плотность одним из следующих методов: опрыскиванием керосином; мыльной эмульсией (при избыточном давлении или вакууме) |

Листовые конструкции при толщине металла до 16 мм включительно, швы которых должны быть герметичными |

|

5. Испытание на плотность и прочность воздушным, гидравлическим или газовым давлением |

Резервуары, трубопроводы и сосуды. Испытательная среда и величина давления принимаются в соответствии с указаниями дополнительных правил настоящей главы или проекта |

|

6. Контроль физическими методами без разрушения контролируемых соединений |

Типы конструкций, методы и нормы контроля предусматриваются дополнительными правилами настоящей главы или проектом |

|

7. Механическое испытание контрольных образцов |

То же |

|

8. Металлографическое исследование макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений |

То же |

|

1 Для выборочного контроля разрешается применять другие методы контроля согласно ГОСТ 3242 — 69, табл. 2. |

Выборочный контроль швов сварных соединений согласно табл. 4 производится, как правило, в местах пересечения швов и в местах с признаками дефектов.

Если в результате выборочного контроля будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно.

Проверку герметичности швов сварных соединений керосином следует производить обильным опрыскиванием стыковых швов и введением керосина под нахлестку. Обработка швов керосином должна производиться не менее двух раз с перерывом 10 мин. На противоположной стороне, покрытой водной суспензией мела или каолина, в течение 4 ч при положительной и 8 ч при отрицательной температуре окружающего воздуха не должно появляться пятен.

При проверке плотности швов сварных соединений избыточным давлением воздуха или вакуумом на поверхности шва, покрытой мыльной эмульсией, не должны появляться пузыри.

Допускаются следующие дефекты швов сварных соединений, которые обнаруживаются физическими методами контроля (за исключением случаев, оговоренных в дополнительных правилах):

а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5% толщины металла, но не больше 2 мм при длине непроваров не более 50 мм, расстоянии между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва;

б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15% толщины металла, но не свыше 3 мм;

в) отдельные шлаковые включения или поры либо скопления их (по группе А и В ГОСТ 7512 — 69) размером по диаметру не более 10% толщины свариваемого металла, но не свыше 3 мм;

г) шлаковые включения или поры, расположенные цепочкой вдоль шва (по группе Б ГОСТ 7512 — 69), при суммарной их длине, не превышающей 200 мм на 1 м шва;

д) скопления газовых пор и шлаковых включений (по группе В ГОСТ 7512 — 69) в отдельных участках шва в количестве не более 5 шт. на 1 см2 площади шва при диаметре одного дефекта не более 1,5 мм;

е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой (по группе А и Б ГОСТ 7512 — 69), не превышающая в рассматриваемом сечении при двусторонней сварке 10% толщины свариваемого металла, но не более 2 мм и при односторонней сварке без подкладок — 15%, но не более 3 мм.

Примечание. Шлаковые включения или поры, образующие сплошную линию вдоль шва, не допускаются.

Для конструкций, возводимых пли эксплуатируемых в районах с расчетной температурой ниже минус 40°С и до минус 65°С включительно, не допускаются несплавления по кромкам, непровары в стыковых швах, а также непровары на участках угловых и тавровых соединений, где проектом предусмотрено сквозное проплавление.

В стыковых и угловых швах сварных соединений конструкций, воспринимающих динамические нагрузки, а также в статически нагруженных растянутых элементах допускаются единичные поры или шлаковые включения диаметром не более 1 мм для стали толщиной до 25 мм и не более 4% толщины для стали толщиной более 25 мм, в количестве не более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами должно быть не менее 50 мм.

В стыковых и угловых швах статически нагруженных сжатых элементов допускаются единичные поры и шлаковые включения диаметром не более 2 мм в количестве не более шести дефектов на участке шва длиной 400 мм или не более одной группы этих же дефектов на этой же длине.

Расстояние между дефектами должно быть не менее 10 мм.

Если при выборочном контроле будут обнаружены недопустимые дефекты, то необходимо выявить границы дефектного участка дополнительным контролем вблизи мест с выявленными дефектами.

Если при дополнительном контроле будут также обнаружены недопустимые дефекты, контролю подвергается весь шов.

Трещины всех видов и размеров в швах сварных соединений не допускаются. Участок шва с трещиной должен быть засверлен (диаметр отверстия 5 — 8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен, с раззенковкой и заваркой отверстий.

Пластины для механических испытаний контрольных образцов должны изготавливаться из той же стали, что и основное изделие. Пластины прихватываются к изделию таким образом, чтобы шов пластин выполнялся в том же пространственном положении, что и шов свариваемого изделия, и являлся его продолжением. Пластины свариваются тем же сварщиком, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

Размеры пластин, а также форма и размеры образцов и способ вырезки образцов из заготовок должны соответствовать ГОСТ 6996 — 66. При этом должны быть проведены следующие испытания:

а) на статическое растяжение стыкового сварного соединения — 2 образца; металла шва стыкового, углового и таврового соединения — по 3 образца;

б) на ударный изгиб металла шва стыкового соединения и околошовной зоны по линии сплавления — по 3 образца;

в) на статический изгиб стыкового соединения — 2 образца;

г) на твердость по алмазной пирамиде всех соединений из низколегированной стали классов до С60/45 включительно — не менее чем в четырех точках как металла шва, так и околошовной зоны — на одном образце.

При неудовлетворительных результатах испытаний соответствующий шов должен быть удален, качество сварочных материалов и режимы сварки, а также квалификация сварщика дополнительно проверены.

Дефекты сварных соединений должны устраняться следующими способами: обнаруженные перерывы швов и кратеры завариваются; швы с другими дефектами, превышающими допускаемые, удаляются на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь; подрезы основного металла, превышающие допускаемые, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Исправление негерметичных швов сварных соединений путем зачеканки запрещается.

Исправленные дефектные швы или части их должны быть вновь освидетельствованы.

Остаточные деформации конструкций, возникшие после сварки и превышающие величины, приведенные в табл. 5, должны быть исправлены. Исправление должно быть произведено способами термического, механического или термомеханического воздействия.

Таблица 5

|

Наименование отклонения |

Допускаемое отклонение от проектной геометрической формы отправочных элементов |

|

I. Искривление деталей |

|

|

1. Зазор между листом и стальной линейкой длиной 1 м |

1,5 мм |

|

2. Зазор между натянутой струной и обушком уголка, полкой или стенкой швеллера и двутавра (длина элемента L) |

0,001 L. но не более 10 мм |

|

II. Отклонение линий кромок листовых деталей от теоретического очертания |

|

|

3. При сварке встык |

2 мм* |

|

4. При сварке внахлестку, втавр и в угол |

5 мм* |

|

III. Отклонение при гибке |

|

|

Просвет между шаблоном** и поверхностью свальцованного листа, полкой или обушком профиля, согнутого: |

|

|

5. в холодном состоянии |

2 мм |

|

6. в горячем состоянии |

3 мм |

|

Эллиптичность (разность диаметров) окружности в габаритных листовых конструкциях (диаметр окружности D): |

|

|

7. вне стыков |

0,005 D |

|

8. в монтажных стыках |

0,003 D |

|

IV. Деформация отправочных элементов |

|

|

9.

Перекос полок ( |

0,005в |

|

10.

Перекос полок ( |

0,01в |

|

11.

Грибовидность полок ( |

0,005в |

|

12.

Грибовидность полок ( |

0,01в |

|

13.

Перекос или грибовидность полок ( |

0,005в |

|

14. Винтообразность элементов (длина элемента L) |

0,001 L, но не более 10 мм |

|

15. Выпучивание стенки балок с вертикальными ребрами жесткости (высота стенки h) |

0,006h |

|

16. Выпучивание стенки балок без вертикальных ребер жесткости (высота стенки h) |

0,003h |

|

17. Выпучивание стенки подкрановых балок (высота стенки h) |

0,003h |

|

18. Стрела прогиба элементов (длина элемента L) |

|

|

V. Разные |

|

|

19. Смещение разбивочных осей стержней в элементах решетчатых конструкций от проектных |

3 мм |

|

20. Тангенс угла отклонения от проектного положения фрезерованной поверхности |

|

|

* В соответствии с допусками на зазоры по ГОСТ 5264 — 69, 8713 — 70, 14771 — 69, но не более указанных в таблице. Ступени на кромках в пределах допускаемых отклонений должны быть устранены зачисткой. ** Длина шаблона (по дуге) 1,5 м. Примечание. Зазор между фрезерованной поверхностью и ребром стальной линейки не должен превышать 0,3 мм на длине размеров поперечного сечения, но не более 1 м. |

Радиационный метод определения качества сварных швов

- основан на просвечивании контролируемой конструкции ионизирующим излучением и получении при этом информации о ее внутреннем строении с помощью преобразователя излучения.

Просвечивание

металлических конструкций производят

при помощи излучения рентгеновских

аппаратов, излучения закрытых радиоактивных

источников на основе

и тормозного излучения бетатронов.

и тормозного излучения бетатронов.

В качестве преобразователя для регистрации результатов контроля применяют радиографическую пленку. Допускается применение других преобразователей (электрорадиографических пластин, газоразрядных или сцинтилляционных счетчиков), обеспечивающих получение информации о сварных швах.

Оценку сварных швов производят путем сравнения значений, полученных по результатам просвечивания ионизирующим излучением, с показателями, предусмотренными соответствующими стандартами, техническими условиями, чертежами железобетонных конструкций или результатами расчета.

Аппаратура, оборудование и инструменты

Определение качества сварных швов производят при помощи переносных, передвижных или стационарных рентгеновских аппаратов, гамма-аппаратов и бетатронов.

Радиографическую пленку в зависимости от энергии излучения, требуемой чувствительности и производительности контроля применяют без усиливающих экранов или в различных комбинациях с усиливающими металлическими или флуоресцирующими экранами.

Подготовка и проведение контроля

Контроль подкрановой балки производят в следующем порядке:

подготовка конструкции к просвечиванию;

выбор и установка аппарата для просвечивания;

выбор типа радиографической пленки и способа зарядки кассет;

выбор фокусного расстояния и длительности экспозиции;

зарядка кассет;

выбор способа установки кассет и закрепление их на испытываемой конструкции;

просвечивание конструкции;

химическая обработка пленки;

определение результатов контроля.

При подготовке конструкции к просвечиванию производят ее визуальный осмотр, очистку поверхности конструкции от загрязнений и натеков металла, разметку и маркировку контролируемых участков.

Число и расположение просвечиваемых участков устанавливают в зависимости от размеров, назначения и предъявляемых к конструкции технических требований.

Разметку мест просвечивания на конструкции производят с помощью ограничительных меток и маркировочных знаков. Маркировочные знаки обозначают условный шифр и номер контролируемой конструкции, просвечиваемых участков и условный шифр оператора, проводящего испытания.

Ограничительные метки устанавливают на границах просвечиваемых участков конструкции со стороны источника излучения.

Маркировочные знаки, изготовляемые из свинца, располагают на поверхности конструкции, обращенной к пленке, или непосредственно на кассете с пленкой.

Выбор аппарата для просвечивания и энергии излучения производят с учетом толщины контролируемой конструкции

Выбор типа и толщины усиливающих экранов осуществляют с учетом энергии ионизирующего излучения и характеристик просвечиваемой конструкции.

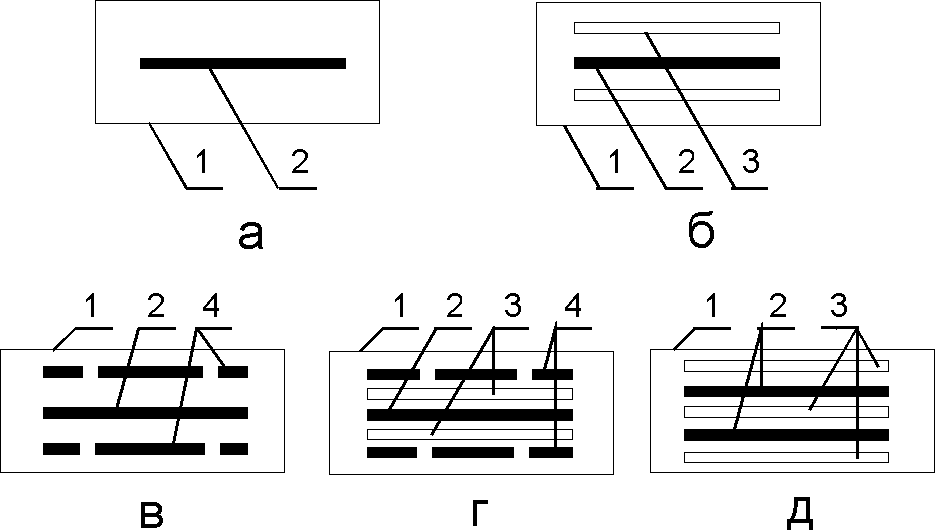

При просвечивании может быть принята одна из следующих схем заряда кассет (черт. 1):

радиографическая пленка в кассете (черт. 1а);

два усиливающих флуоресцирующих экрана и радиографическая пленка между ними в кассете (черт. 1 б);

два металлических экрана и радиографическая пленка между ними в кассете (черт. 1 в);

два металлических экрана, два усиливающих флуоресцирующих экрана и радиографическая пленка между ними в кассете (черт. 1 г);

усиливающий флуоресцирующий экран, радиографическая пленка, усиливающий флуоресцирующий экран, радиографическая пленка и усиливающий флуоресцирующий экран в кассете (черт. 1 д).

1 - кассета; 2 - радиографическая пленка; 3 - усиливающий флуоресцирующий экран; 4 - металлический экран.

Черт. 1

При зарядке кассет металлические и флуоресцирующие усиливающие экраны должны быть прижаты к радиографической пленке.

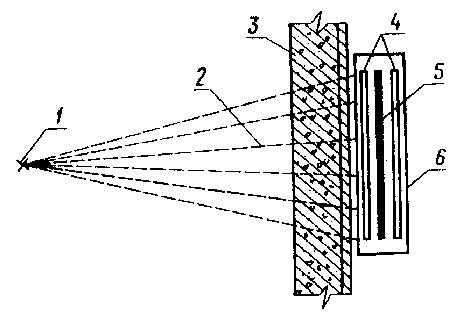

Кассету с пленкой и экранами устанавливают на просвечиваемом участке конструкции таким образом, чтобы ось рабочего пучка излучения проходила через центр пленки (черт. 2).

1 - источник излучения; 2 - поток ионизирующего излучения; 3 - просвечиваемый участок конструкции; 4 - усиливающие экраны; 5 - пленка; 6 - кассета

Черт. 2

Выбор фокусного расстояния и длительности экспозиции производят при помощи экспонометров или специальных номограмм с учетом энергии ионизирующего излучения, типа радиографической пленки.

Установку радиационной аппаратуры и подготовку ее к работе производят в соответствии с инструкцией по эксплуатации аппаратуры.

Включают аппарат для просвечивания путем подачи на него напряжения питания (для рентгеновских аппаратов и бетатронов) или путем перевода источника излучения в рабочее положение (для гамма-аппаратов).

Обработка результатов

Снимки контролируемой конструкции получают путем фотообработки радиографической пленки по окончании просвечивания.

Фотообработка включает в себя проявление пленки, ее промежуточную и окончательную промывку, фиксирование и сушку.

Снимки считают годными для расшифровки, если они удовлетворяют следующим требованиям:

на пленке видно изображение всего контролируемого участка конструкции;

на пленке видны изображения всех ограничительных меток, маркировочных знаков и эталона чувствительности;

плотность потемнения снимка находится в интервале 1,2 - 3,0 единиц оптической плотности;

на пленке не имеется пятен, полос и повреждений эмульсионного слоя, затрудняющих возможность определения толщины сварных швов.

Расшифровку снимков производят в затемненном помещении на осветителях-негатоскопах с регулируемой яркостью освещенного поля.

Результаты определения сварных швов заносят в специальный журнал.

Требования безопасности

При просвечивании конструкции, а также при транспортировке и хранении аппаратуры с источниками излучения необходимо строго соблюдать требования действующих санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений, утвержденных Минздравом РК, и требования инструкции по эксплуатации радиационной аппаратуры.

Монтаж, накладку и ремонт радиационной аппаратуры контроля проводят только специализированные организации, имеющие разрешение на проведение указанных работ.

7. Расчёт подкрановой балки

7.1. Расчет на прочность подкрановых балок следует выполнять согласно требованиям п. 7.2.4. на действие вертикальных и горизонтальных нагрузок.

7.1.1. Расчет на устойчивость подкрановых балок следует выполнять в соответствии с п. 7.2.2.

7.1.2. Проверку устойчивости стенок и поясных листов подкрановых балок следует выполнять согласно требованиям разд. 7.3.

7.1.3*. Расчет подкрановых балок на прочность и на выносливость следует производить на действие крановых нагрузок, устанавливаемых согласно требованиям СНиП по нагрузкам и воздействиям.

7.1.4*. В сжатой зоне стенок подкрановых балок из стали с пределом текучести до 400 МПа (4100 кгс/см2) должны быть выполнены условия:

;

(1)

;

(1)

;

(2)

;

(2)

;

(3)

;

(3)

,

(4)

,

(4)

(5)*

(5)*

– коэффициент, принимаемый равным 1,15 для расчета разрезных балок и 1,3 – для расчета сечений на опорах неразрезных балок.

В формулах (5)*:

M, Q – соответственно изгибающий момент и поперечная сила в сечении балки от расчетной нагрузки;

f1 – коэффициент увеличения вертикальной сосредоточенной нагрузки на отдельное колесо крана, принимаемый согласно требованиям СНиП по нагрузкам и воздействиям;

F – расчетное давление колеса крана без учета коэффициента динамичности;

lef – условная длина, определяемая по формуле

,

(6)

,

(6)

где с – коэффициент, принимаемый для сварных и прокатных балок 3,25, для балок на высокопрочных болтах – 4,5;

J1f – сумма собственных моментов инерции пояса балки и кранового рельса или общий момент инерции рельса и пояса в случае приварки рельса швами, обеспечивающими совместную работу рельса и пояса;

Mt – местный крутящий момент, определяемый по формуле

Mt = Fe + 0,75 Qthr, (7)

где е – условный эксцентриситет, принимаемый равным 15 мм;

Qt – поперечная расчетная горизонтальная нагрузка, вызываемая перекосами мостового крана и непараллельностью крановых путей, принимаемая согласно требованиям СНиП по нагрузкам и воздействиям;

hr – высота кранового рельса;

– сумма

собственных моментов инерции кручения

рельса и пояса, где tf и bf –

соответственно толщина и ширина верхнего

(сжатого) пояса балки.

– сумма

собственных моментов инерции кручения

рельса и пояса, где tf и bf –

соответственно толщина и ширина верхнего

(сжатого) пояса балки.

Все напряжения в формулах (1) – (5)* следует принимать со знаком "плюс".

7.1.5*. Расчет на выносливость верхней зоны стенки составной подкрановой балки следует выполнять по формуле

,

(8)

,

(8)

где R – расчетное сопротивление усталости для всех сталей, принимаемое равным соответственно для балок сварных и на высокопрочных болтах: R = 75 МПа (765 кгс/см2) и 95 МПа (930 кгс/см2) для сжатой верхней зоны стенки (сечения в пролете балки); R = 65 МПа (665 кгс/см2) и 89 МПа (875 кгс/см2) для растянутой верхней зоны стенки (опорные сечения неразрезных балок).

Значения напряжений в формуле (8) следует определять по п. 7.1.4* от крановых нагрузок, устанавливаемых согласно требованиям СНиП по нагрузкам и воздействиям.

7.1.6. Свободные кромки растянутых поясов подкрановых балок и балок рабочих площадок, непосредственно воспринимающих нагрузку от подвижных составов, должны быть прокатными, строганными или обрезанными машинной кислородной или плазменно-дуговой резкой.

7.1.7*. Размеры ребер жесткости подкрановых балок должны удовлетворять требованиям п. 7.3.10., при этом ширина выступающей части двустороннего ребра должна быть не менее 90 мм. Двусторонние поперечные ребра жесткости не должны привариваться к поясам балки. Торцы ребер жесткости должны быть плотно пригнаны к верхнему поясу балки.

Изгибаемые элементы

7.2.1. Для расчета на прочность стенки балки в местах приложения нагрузки к верхнему поясу, а также в опорных сечениях балки, не укрепленных ребрами жесткости, следует определять местное напряжение loc по формуле

(9)

(9)

где F – расчетное значение нагрузки (силы);

lef – условная длина распределения нагрузки, определяемая в зависимости от условий опирания; для случая опирания по рис. 5.

lef = b + 2tf, (10)

где tf – толщина верхнего пояса балки, если нижняя балка сварная (рис. 5, а), или расстояние от наружной грани полки до начала внутреннего закругления стенки, если нижняя балка прокатная (рис. 5, б).

7.2.2. Расчет на устойчивость балок двутаврового сечения, изгибаемых в плоскости стенки, следует выполнять по формуле

(11)

(11)

где Wc – следует определять для сжатого пояса;

b – коэффициент, определяемый по СНиП.

При определении значения b за расчетную длину балки lef следует принимать расстояние между точками закреплений сжатого пояса от поперечных смещений (узлами продольных или поперечных связей, точками крепления жесткого настила); при отсутствии связей lef = l (где l – пролет балки) за расчетную длину консоли следует принимать: lef = l при отсутствии закрепления сжатого пояса на конце консоли в горизонтальной плоскости (здесь l – длина консоли); расстояние между точками закреплений сжатого пояса в горизонтальной плоскости при закреплении пояса на конце и по длине консоли.

7.2.3*. Устойчивость балок не требуется проверять:

а) при передаче нагрузки через сплошной жесткий настил, непрерывно опирающийся на сжатый пояс балки и надежно с ним связанный (плиты железобетонные из тяжелого, легкого и ячеистого бетона, плоский и профилированный металлический настил, волнистую сталь и т. п.);

б) при отношении расчетной длины балки lef к ширине сжатого пояса b, не превышающем значений, определяемых по формулам табл. 7* для балок симметричного двутаврового сечения и с более развитым сжатым поясом, для которых ширина растянутого пояса составляет не менее 0,75 ширины сжатого пояса.

Таблица 7*

|

Место приложения нагрузки |

Наибольшие значения lef /b, при которых не требуется расчет на устойчивость прокатных и сварных балок (при 1 h/b 6 и 15 b/t 35) |

|

К верхнему поясу |

|

|

К нижнему поясу |

|

|

Независимо от уровня приложения нагрузки при расчете участка балки между связями или при чистом изгибе |

|

|

Обозначения, принятые в таблице 8*: b и t – соответственно ширина и толщина сжатого пояса; h – расстояние (высота) между осями поясных листов. Примечания: 1. Для балок с поясными соединениями на высокопрочных болтах значения lef /b, получаемые по формулам таблицы 7* следует умножать на коэффициент 1,2. 2. Для балок с отношением b/t < 15 в формулах таблицы 7* следует принимать b/t = 15. |

Закрепление сжатого пояса в горизонтальной плоскости должно быть рассчитано на фактическую или условную поперечную силу. При этом условную поперечную силу следует определять:

при закреплении в отдельных точках в которой следует определять при гибкости = lef/i (здесь i – радиус инерции сечения сжатого пояса в горизонтальной плоскости), а N следует вычислять по формуле

N = (Af + 0,25AW)Ry; (14, а)

при непрерывном закреплении по формуле

qfic = 3Qfic/l, (14, б)

где qfic – условная поперечная сила на единицу длины пояса балки;

Qfic – условная поперечная сила, в которой следует принимать = 1, а N – определять по формуле (14,а).

7.2.4. Расчет на прочность элементов, изгибаемых в двух главных плоскостях, следует выполнять по формуле

(15)

(15)

где x и y – координаты рассматриваемой точки сечения относительно главных осей.

При выполнении требований п. 7.2.3*., а проверка устойчивости балок, изгибаемых в двух плоскостях, не требуется.

7.2.5. В балках, рассчитываемых с учетом развития пластических деформаций, стенки следует укреплять поперечными ребрами жесткости согласно требованиям пп. 7.3.10., 7.3.12. и 7.3.13., в том числе в местах приложения сосредоточенной нагрузки.

7.3. Проверка устойчивости стенок и поясных листов изгибаемых и сжатых элементов

Стенки балок

7.3.1. Стенки балок для обеспечения их устойчивости следует укреплять:

поперечными основными ребрами, поставленными на всю высоту стенки;

поперечными основными и продольными ребрами;

поперечными основными и промежуточными короткими ребрами и продольным ребром (при этом промежуточные короткие ребра следует располагать между сжатым поясом и продольным ребром).

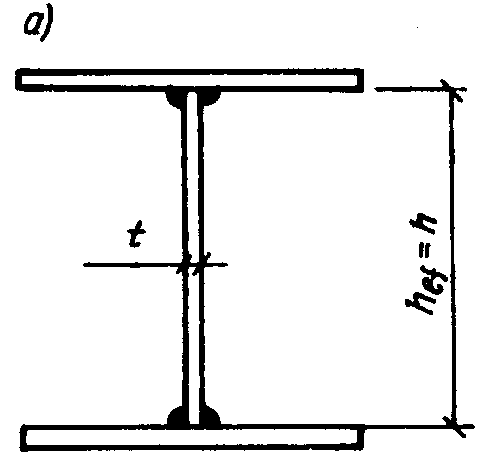

Прямоугольные отсеки стенки (пластинки), заключенные между поясами и соседними поперечными основными ребрами жесткости, следует рассчитывать на устойчивость. При этом расчетными размерами проверяемой пластинки являются:

a – расстояние между осями поперечных основных ребер;

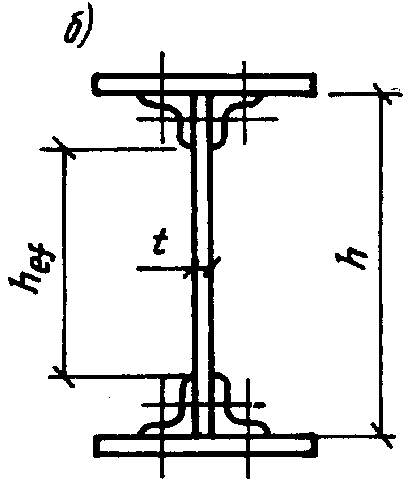

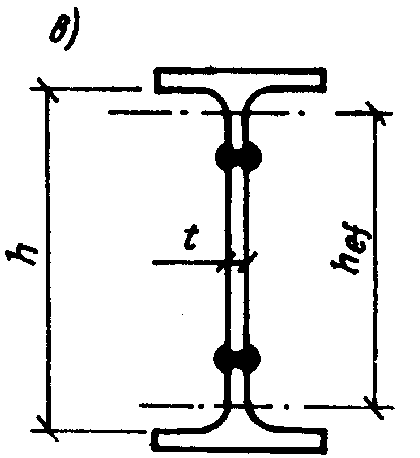

hef – расчетная высота стенки (рис. 1), равная в сварных балках полной высоте стенки, в балках с поясными соединениями на высокопрочных болтах – расстоянию между ближайшими к оси балки краями поясных уголков, в балках, составленных из прокатных профилей, – расстоянию между началами внутренних закруглений, в гнутых профилях (рис. 11) – расстоянию между краями выкружек;

t – толщина стенки.

|

|

|

|

Рис. 1. Расчетная высота стенки составной балки

а – сварной из листов; б – на высокопрочных болтах; в – сварной с таврами

7.3.2*. Расчет на устойчивость стенок балок следует выполнять с учетом всех компонентов напряженного состояния (, и loc).

Напряжение , и loc следует вычислять в предположении упругой работы материала по сечению брутто без учета коэффициента b.

Сжимающее напряжение у расчетной границы стенки, принимаемое со знаком "плюс", и среднее касательное напряжение следует вычислять по формулам:

;

(16)

;

(16)

,

(17)

,

(17)

где h – полная высота стенки;

M и Q – средние значения соответственно момента и поперечной силы в пределах отсека; если длина отсека больше его расчетной высоты, то M и Q следует вычислять для более напряженного участка с длиной, равной высоте отсека; если в пределах отсека момент или поперечная сила меняют знак, то их средние значения следует вычислять на участке отсека с одним знаком.

Местное напряжение loc в стенке под сосредоточенной нагрузкой следует определять согласно требованиям (при f1 = 1,1) СНиП.

В отсеках, где сосредоточенная нагрузка приложена к растянутому поясу, одновременно должны быть учтены только два компонента напряженного состояния: и или loc и .

Односторонние поясные швы следует применять в балках, в которых при проверке устойчивости стенок значения левой части формулы (18) не превышают 0,9c при w 3,8 и c при w 3,8.

7.3.3*. Расчет на устойчивость стенок балок симметричного сечения, укрепленных только поперечными основными ребрами жесткости, при отсутствии местного напряжения (loc = 0) и условной гибкости стенки w 6 следует выполнять по формуле

,

(18)

,

(18)

где c – коэффициент, принимаемый по СНиП;

;

(19)

;

(19)

.

(20)

.

(20)

В формуле (19) коэффициент ccr следует принимать:

для сварных балок – по табл. 8 в зависимости от значения коэффициента :

Таблица 8

|

|

0,8 |

1,0 |

2,0 |

4,0 |

6,0 |

10,0 |

30 |

|

ccr |

30,0 |

31,5 |

33,3 |

34,6 |

34,6 |

35,1 |

35,5 |

,

(21)

,

(21)

где bf и tf – соответственно ширина и толщина сжатого пояса балки;

– коэффициент принимаемый по табл. 9;

для балок на высокопрочных болтах ccr = 35,2.

Таблица 9

|

Балки |

Условия работы сжатого пояса |

|

|

Подкрановые |

Крановые рельсы не приварены |

2 |

|

Крановые рельсы приварены |

|

|

|

Прочие |

При непрерывном опирании плит |

|

|

В прочих случаях |

0,8 |

|

|

Примечание. Для отсеков подкрановых балок, где сосредоточенная нагрузка приложена к растянутому поясу, при вычислении коэффициента следует принимать = 0,8. |

В формуле (20)

,

,

где d – меньшая из сторон пластинки (hef или a);

– отношение большей стороны пластинки к меньшей.

7.3.4. Расчет

на устойчивость стенок балок симметричного

сечения с учетом развития пластических

деформаций при отсутствии местного

напряжения (loc

= 0) и при

0,9Rs, Af /Aw

0,25, 2,2

6 следует выполнять по формуле

6 следует выполнять по формуле

M RycH3eft(Af /Aw + ), (22)

где

= 0,24 –

0,15(/Rs)2

–

8,5

( –

2,2)2;

–

2,2)2;

здесь c следует принимать по СНиП, а – определять по формуле (17).

7.3.5*. Расчет на устойчивость стенок балок симметричного сечения, укрепленных только поперечными основными ребрами жесткости (рис. 3), при наличии местного напряжения (loc 0) следует выполнять по формуле

,

(23)

,

(23)

где c – следует принимать по СНиП;

; loc; – определять согласно требованиям п. 7.3.2*;

cr – определять по формуле (20).

Значения cr и loc,cr в формуле (23) следует определять:

а) при a/hef 0,8

cr – по формуле (19);

,

(24)

,

(24)

где c1 – коэффициент, принимаемый для сварных балок по табл. 10 в зависимости от отношения a/hef и значения вычисляемого по формуле (21), а для балок на высокопрочных болтах – по табл. 10,а;

.

.

Рис. 3. Схема балки, укрепленной поперечными основными ребрами жесткости (1)

а – сосредоточенная нагрузка F приложена к сжатому поясу; б – то же, к растянутому поясу

Если нагружен растянутый пояс, то при расчете стенки с учетом только loc и при определении коэффициента по формуле (21) за bf и tf следует принимать соответственно ширину и толщину нагруженного растянутого пояса;

б) при a/hef 0,8 и отношении loc больше значений, указанных в табл. 11,

cr – по формуле

,

(25)

,

(25)

где c2 – коэффициент, определяемый по табл. 12;

loc,cr – по формуле (24), в которой при a/hef 2 следует принимать a = 2hef;

в) при a/hef 0,8 и отношении loc,cr/ не более значений, указанных в табл. 11:

cr – по формуле (19);

loc,cr

–

по формуле (24), но с подстановкой 0,5а

вместо а при вычислении

в формуле (24) и в табл. 10.

в формуле (24) и в табл. 10.

Во всех случаях cr следует вычислять по действительным размерам отсека.

Таблица 10

|

|

Значение c1 для сварных балок при a/hef, равном |

||||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

|

1 2 4 6 10 30 |

11,5 12,0 12,3 12,4 12,4 12,5 |

12,4 13,0 13,3 13,5 13,6 13,7 |

14,8 16,1 16,6 16,8 16,9 17,0 |

18,0 20,4 21,6 22,1 22,5 22,9 |

22,1 25,7 28,1 29,1 30,0 31,0 |

27,1 32,1 36,3 38,3 39,7 41,6 |

32,6 39,2 45,2 48,7 51,0 53,8 |

38,9 46,5 54,9 59,4 63,3 68,2 |

45,6 55,7 65,1 70,4 76,5 83,6 |

Таблица 10,а

|

a/hef |

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

c1 |

13,7 |

15,9 |

20,8 |

28,4 |

38,7 |

51,0 |

64,2 |

79,8 |

94,9 |

Таблица 11

|

Балки |

|

Предельные значения loc при a/hef, равном |

|||||||

|

0,8 |

0,9 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

||

|

Сварные |

1 2 4 6 10 30 |

0 0 0 0 0 0 |

0,146 0,109 0,072 0,066 0,059 0,047 |

0,183 0,169 0,129 0,127 0,122 0,112 |

0,267 0,277 0,281 0,288 0,296 0,300 |

0,359 0,406 0,479 0,536 0,574 0,633 |

0,445 0,543 0,711 0,874 1,002 1,283 |

0,540 0,652 0,930 1,192 1,539 2,249 |

0,618 0,799 1,132 1,468 2,154 3,939 |

|

На высокопрочных болтах |

– |

0 |

0,121 |

0,184 |

0,378 |

0,643 |

1,131 |

1,614 |

2,347 |

Таблица 12

|

hef |

0,8 |

0,9 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

c2 |

По табл. 21, т. е. c2 = ccr |

37,0 |

39,2 |

45,2 |

52,8 |

62,0 |

72,6 |

84,7 |

7.3.6. В стенке балки симметричного сечения, укрепленной кроме поперечных основных ребер одним продольным ребром жесткости, расположенным на расстоянии H2 от расчетной (сжатой) границы отсека (рис. 4), обе пластинки, на которые это ребро разделяет отсек, следует рассчитывать отдельно:

Рис. 4. Схема балки, укрепленной поперечными основными ребрами и продольным ребром жесткости

а – сосредоточенная нагрузка F приложена к сжатому поясу; б – то же к растянутому; 1 – поперечное основание ребро жесткости; 2 – продольное ребро жесткости; 3 – пластинка у сжатого пояса; 4 – пластинка у растянутого пояса

а) пластинку 3, расположенную между сжатым поясом и продольным ребром по формуле

cr1 locloc,cr1 cr12 c, (26)

где с следует принимать по табл. 6* настоящих норм, а , loc и – определять согласно требованиям п. 7.2*.

Значения cr1 и loc,cr1 следует определять по формулам:

при loc = 0

,

(27)

,

(27)

где

;

;

при loc и = a/H2 2

;

(28)

;

(28)

loc,cr

= (1,24 + 0,476) ,

(29)

,

(29)

где

.

(30)

.

(30)

Если a/H2 2, то при вычислении cr1 и loc,cr1 следует принимать a = 2H2; cr1 необходимо определять по формуле (20) с подстановкой в нее размеров проверяемой пластинки;

б) пластинку 4, расположенную между продольным ребром и растянутым поясом, – по формуле

,

(31)

,

(31)

где

;

(32)

;

(32)

loc,cr2 – следует определять по формуле (24) и табл. 10 при = 0,8, заменяя значение отношения a/hef значением а/(hef – H2);

cr2 – следует определять по формуле (20) с подстановкой в нее размеров проверяемой пластинки;

loc loc – при приложении нагрузки к сжатому поясу (рис. 4,а);

loc loc – при приложении нагрузки к растянутому поясу (рис. 4,б).

Коэффициент c следует определять по СНиП.

7.3.7. При укреплении пластинки 3 дополнительными короткими поперечными ребрами их следует доводить до продольного ребра (рис. 5).

Рис. 5. Схема балки, укрепленной поперечными основными ребрами жесткости (1), продольным ребром жесткости (2), разделяющим отсек стенки на пластинку (3) у сжатого пояса и пластинку (4) у растянутого пояса, а также короткими ребрами жесткости (5)

В этом случае расчет пластинки 3 следует выполнять по формулам (26) – (30), в которых величину а следует заменять величиной а1, где а1 – расстояние между осями соседних коротких ребер (рис. 5); расчет пластинки 4 следует выполнять согласно требованиям п. 7.3.6, б.

7.3.8. Расчет на устойчивость стенок балок асимметричного сечения (с более развитым сжатым поясом) следует выполнять по формулам пп. 7.3.3*, 7.3.5*–7.3.7 с учетом следующих изменений:

для стенок, укрепленных только поперечными ребрами жесткости, в формулах (19) и (25) и табл. 12 значение hef следует принимать равным удвоенному расстоянию от нейтральной оси до расчетной (сжатой) границы отсека. При a/hef 0,8 и loc следует выполнять оба расчета, указанные в пп. 7.3.5*, б и 7.3.5*, в, независимо от значения loc/;

для стенок, укрепленных поперечными ребрами и одним продольным ребром, расположенным в сжатой зоне:

а) в формулы

(27), (28) и (31) вместо H2/hef следует подставлять

;

;

б) в формулу

(32) вместо (0,5 –

H2/hef) следует подставлять

.

.

Здесь

,

,

где t – краевое растягивающее напряжение (со знаком "минус") у расчетной границы отсека.

7.3.9. Стенки

балок следует укреплять поперечными

ребрами жесткости, если значения условной

гибкости стенки балки

превышают 3,2 при отсутствии подвижной

нагрузки и 2,2 –

при наличии подвижной нагрузки на поясе

балки.

превышают 3,2 при отсутствии подвижной

нагрузки и 2,2 –

при наличии подвижной нагрузки на поясе

балки.

Расстояние

между основными поперечными ребрами

не должно превышать 2hef при

3,2 и 2,5hef при

3,2 и 2,5hef при

3,2.

3,2.

Допускается превышать указанные выше расстояния между ребрами до значения 3hef при условии, что стенка балки удовлетворяет проверкам по пп. 7.3.3*, 7.3.5*–7.3.8 и общая устойчивость балки обеспечена выполнением требований п. 7.2.3*, а или 7.2.3*, б, причем значения lef/b для сжатого пояса не должны превышать значений, определяемых по формулам табл. 7* для нагрузки, приложенной к верхнему поясу.

В местах приложения больших неподвижных сосредоточенных грузов и на опорах следует устанавливать поперечные ребра.

В стенке,

укрепленной только поперечными ребрами,

ширина их выступающей части bh должна

быть для парного симметричного ребра

не менее hef /30 + 40 мм, для одностороннего

ребра –

не менее hef /24 + 50 мм; толщина ребра ts

должна быть не менее

.

.

Стенки балок допускается укреплять односторонними поперечными ребрами жесткости из одиночных уголков, привариваемых к стенке пером. Момент инерции такого ребра, вычисляемый относительно оси, совпадающей с ближайшей к ребру гранью стенки, должен быть не меньше, чем для парного симметричного ребра.

7.3.10. При укреплении стенки одним продольным ребром необходимые моменты инерции Js сечений ребер жесткости следует определять:

для поперечных ребер – по формуле

Js = 3heft3; (33)

для продольного ребра – по формулам табл. 13 с учетом его предельных значений.

Таблица 13

|

Необходимый момент |

Предельные значения |

||

|

H2/hef |

инерции сечения продольного ребра Jsl |

минимальные Jsl,min |

максимальные Jsl,max |

|

0,20 |

(2,5 0,5a/hef) a2t3/hef |

1,5heft3 |

7heft3 |

|

0,25 |

(1,5 – 0,4a/hef) a2t3/hef |

1,5heft3 |

3,5heft3 |

|

0,30 |

1,5heft3 |

– |

– |

|

Примечание. При вычислении Jsl для промежуточных значений H2/hef допускается линейная интерполяция. |

При расположении продольного и поперечных ребер с одной стороны стенки моменты инерции сечений каждого из них вычисляются относительно оси, совпадающей с ближайшей к ребру гранью стенки.

Минимальные размеры выступающей части поперечных и продольных ребер жесткости следует принимать согласно требования п. 7.3.9.

7.3.11. Участок

стенки балки составного сечения над

опорой при укреплении его ребрами

жесткости следует рассчитывать на

продольный изгиб из плоскости как

стойку, нагруженную опорной реакцией.

В расчетное сечение этой стойки следует

включать сечение ребра жесткости и

полосы стенки шириной с каждой стороны ребра. Расчетную длину

стойки следует принимать равной высоте

стенки.

с каждой стороны ребра. Расчетную длину

стойки следует принимать равной высоте

стенки.

Нижние торцы опорных ребер (рис. 15) должны быть остроганы либо плотно пригнаны или приварены к нижнему поясу балки. Напряжения в этих сечениях при действии опорной реакции не должны превышать: в первом случае (рис. 15, а) – расчетного сопротивления прокатной стали смятию Rp при а 1,5t и сжатию Ry при а 1,5t; во втором случае (рис. 15, б) – смятию Rp.

В случае приварки опорного ребра к нижнему поясу балки сварные швы должны быть рассчитаны на воздействие опорной реакции.

7.3.12.

Одностороннее ребро жесткости,

расположенное в месте приложения к

верхнему поясу сосредоточенной нагрузки,

следует рассчитывать как стойку, сжатую

с эксцентриситетом, равным расстоянию

от срединной плоскости стенки до центра

тяжести расчетного сечения стойки. В

расчетное сечение этой стойки необходимо

включать сечение ребра жесткости и

полосы стенки шириной

с каждой стороны ребра. Расчетную длину

стойки следует принимать равной высоте

стенки.

с каждой стороны ребра. Расчетную длину

стойки следует принимать равной высоте

стенки.

Поясные листы (полки) центрально-, внецентренно-сжатых, сжато-изгибаемых и изгибаемых элементов

7.4.1*. Расчетную ширину свеса поясных листов (полок) bef следует принимать равной расстоянию: в сварных элементах – от грани стенки (при односторонних швах от грани стенки со стороны шва) до края поясного листа (полки); в прокатных профилях – от начала внутреннего закругления до края полки; в гнутых профилях (рис. 11) – от края выкружки стенки до края поясного листа (полки).

7.4.1*. В

центрально-, внецентренно-сжатых и

сжато-изгибаемых элементах с условной

гибкостью от 0,8 до 4 отношение расчетной ширины

свеса поясного листа (полки) bef к толщине

i следует принимать не более значений,

определяемых по формулам табл. 14*.

от 0,8 до 4 отношение расчетной ширины

свеса поясного листа (полки) bef к толщине

i следует принимать не более значений,

определяемых по формулам табл. 14*.

Таблица 14*

|

Характеристика полки (поясного листа) и сечения элемента |

Наибольшие

отношения

|

|

Неокаймленная двутавра и тавра |

|

|

Окаймленная ребром двутавра и тавра |

|

|

Неокаймленная равнополочных уголков и гнутых профилей (за исключением швеллера) |

|

|

Окаймленная ребром равнополочных уголков и гнутых профилей |

|

|

Неокаймленная большая неравнополочного уголка и полка швеллера |

|

|

Окаймленная ребром и усиленная планками гнутых профилей |

|

При значениях

0,8 или

0,8 или

4 в формулах табл. 14* следует принимать

соответственно

4 в формулах табл. 14* следует принимать

соответственно = 0,8 или

= 0,8 или = 4.

= 4.

7.24. В изгибаемых элементах отношение ширины свеса сжатого пояса bef к толщине i следует принимать не более значений, определяемых по табл. 15.

Таблица 15

|

Расчет изгибаемых элементов |

Характеристика свеса |

Наибольшие

значения отношения |

|

В пределах упругих деформаций |

Неокаймленный |

|

|

Окаймленный ребром |

|

|

|

С учетом развития пластических деформаций1 |

Неокаймленный |

bef /t = 0,11hef /tw, но не более

|

|

Окаймленный ребром |

bef /t = 0,16hef /tw, но не более

|

|

|

1

При hef/tw

2,7 для

неокаймленного свеса bef/t = 0,3 для

окаймленного ребром свеса bef/t = 0,45 Обозначения, принятые в таблице 30: hef – расчетная высота балки; tw – толщина стенки балки. |

7.4.4. Высота

окаймляющего ребра полки aef, измеряемая

от ее оси, должна быть не менее 0,3bef в

элементах, не усиленных планками (рис.

11) и 0,2bef –

в элементах, усиленных планками, при

этом толщина ребра должна быть не менее

2aef .

.

7.4.5*. При

назначении сечений центрально-,

внецентренно-сжатых и сжато-изгибаемых

элементов по предельной гибкости, а

изгибаемых элементов –

по предельным прогибам, а также при

соответствующем обосновании расчетом

наибольшие значения отношения расчетной

ширины свеса к толщине bef /t следует

умножать на коэффициент ,

но не более чем на 1,25.

,

но не более чем на 1,25.

Здесь следует принимать:

для центрально-, внецентренно-сжатых и сжато-изгибаемых элементов: m – меньшее из значений e exy c, использованное при проверке устойчивости элемента; = N/A;

для изгибаемых

элементов: m

= 1;

–

большее из двух значений

или

или

.

.

Заключение

В данном

курсовом проекте рассмотрена подкрановая

балка

.

К балке применён радиационный метод

контроля качества сварных швов. Также

приведён расчет прочности и устойчивости

подкрановой балки. К проекту прилагаются

Приложение 1 (форма оформления сертификата)

и Приложение 2 (Основные буквенные

обозначения величин).

.

К балке применён радиационный метод

контроля качества сварных швов. Также

приведён расчет прочности и устойчивости

подкрановой балки. К проекту прилагаются

Приложение 1 (форма оформления сертификата)

и Приложение 2 (Основные буквенные

обозначения величин).

Приложение 1

__________________________

(завод стальных конструкций)

Сертификат №_____ на стальные конструкции

Заказ № —

Заказчик _______________________________________________

_____________________________________________________

Наименование объекта ________________________________

Масса по чертежам КМД ______________________________

3. Дата начала изготовления _____________________________

Дата конца изготовления _______________________________

Организация, выполнившая рабочие чертежи КМ (индекс и № чертежей) ___________________________________________

6. Организация, выполнившая деталировочные чертежи КМД (индекс и № чертежей) ____________________________________________

7. Стальные конструкции изготовлены в соответствии с ___________________________________________________

(Указать нормативный документ)

8. Конструкции изготовлены из сталей марок_______________

Примененные материалы соответствуют требованиям проекта.

9. Для сварки применены:

а) электроды ___________________________________________

б) сварочная проволока__________________________________

в) флюс________________________________________________

г) защитные газы________________________________________

Сварщики испытаны согласно_________________________

_______________________________________________________

11. Сварные швы проверены ______________________________

Протоколы испытаний электросварщиков хранятся на заводе (мастерской).

Приложения: 1. Схемы общих сборок конструкции

2. _________________________________________

3. _________________________________________

Начальник ОТК_________________________

(Подпись)

Город ___________________________

“_____”_____________________19___г.

Приложение 2

Основные буквенные обозначения величин

A – площадь сечения брутто;

Abn – площадь сечения болта нетто;

Ad – площадь сечения раскоса;

Af – площадь сечения полки (пояса);

An – площадь сечения нетто;

Aw – площадь сечения стенки;

Awf – площадь сечения по металлу углового шва;

Awz – площадь сечения по металлу границы сплавления;

E – модуль упругости;

F – сила;

G – модуль сдвига;

Jb – момент инерции сечения ветви;

Jm; Jd – моменты инерции сечений пояса и раскоса фермы;

Js – момент инерции сечения ребра, планки;

Jsl – момент инерции сечения продольного ребра;

Jt – момент инерции кручения балки, рельса;

Jx; Jy – моменты инерции сечения брутто относительно осей соответственно x–x и y–y;

Jxn; Jyn – то ж, сечение нетто;

M – момент, изгибающий момент;

Mx; My – моменты относительно осей соответственно х–х и у–у;

N – продольная сила;

Nad – дополнительное усилие;

Nbm – продольная сила от момента в ветви колонны;

Q – поперечная сила, сила сдвига;

Qfic – условная поперечная сила для соединительных элементов;

Qs – условная поперечная сила, приходящая на систему планок, расположенных в одной плоскости;

Rba – расчетное сопротивление растяжению фундаментных болтов;

Rbh – расчетное сопротивление растяжению высокопрочных болтов;

Rbp – расчетное сопротивление смятию болтовых соединений;

Rbs – расчетное сопротивление срезу болтов;

Rbt – расчетное сопротивление болтов растяжению;

Rbun – нормативное сопротивление стали болтов, принимаемое равным временному сопротивлению в по государственным стандартам и техническим условиям на болты;

Rbv – расчетное сопротивление растяжению U-образных болтов;

Rcd – расчетное сопротивление диаметральному сжатию катков (при свободном касании в конструкциях с ограниченной подвижностью);

Rdh – расчетное сопротивление растяжению высокопрочной проволоки;

Rlp – расчетное сопротивление местному смятию в цилиндрических шарнирах (цапфах) при плотном касании;

Rp – расчетное сопротивление стали смятию торцевой поверхности (при наличии пригонки);

Rs – расчетное сопротивление стали сдвигу;

Rth – расчетное сопротивление растяжению стали в направлении толщины проката;

Ru – расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению;

Run – временное сопротивление стали разрыву, принимаемое равным миннимальному значению в по государственным стандартам и техническим условиям;

Rwf – расчетное сопротивление угловых швов срезу (условному) по металлу шва;

Rwu – расчетное сопротивление стыковых сварных соединений сжатию, растяжению, изгибу по временному сопротивлению;

Rwun – нормативное сопротивление металла шва по временному сопротивлению;

Rws – расчетное сопротивление стыковых сварных соединений;

Rwy – расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести;

Rwz – расчетное сопротивление угловых швов срезу (условному) по металлу границы сплавоения;

Ry – расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести;

Ryn – предел текучести стали, принимаемый равным значению предела текучести т по государственным стандартам и техническим условиям на сталь;

S – статический момент сдвигаемой части сечения брутто относительно нейтральной оси;

Wx; Wy – моменты сопротивления сечения брутто относительно осей соответственно х–х и у–у;

Wxn; Wyn – моменты сопротивления сечения нетто относительно осей соответственно х–х и у–у;

b – ширина;

bef – расчетная ширина;

bf – ширина полки (пояса);

bh – ширина выступающей части ребра, свеса;

с; сх; су – коэффициенты для расчета на прочность с учетом развития пластических деформаций при изгибе относительно осей соответственно х–х, у–у;

е – эксцентриситет силы;

h – высота;

hef – расчетная высота стенки;

hw – высота стенки;

i – радиус инерции сечения;

imin – наименьший радиус инерции сечения;

ix; iy – радиусы инерции сечения относительно осей соответственно х–х и у–у;

kf – катет углового шва;

l – длина, пролет;

lc – длина стойки, колонны, распорки;

ld – длина раскоса;

lef – расчетная, условная длина;

lm – длина панели пояса фермы или колонны;

ls – длина планки;

lw – длина сварного шва;

lx; ly – расчетные длины элемента в плоскостях, перпендикулярных осям соответственно х–х и у–у;

m – относительный эксцентриситет (m = eA/Wc);

mef – приведенный относительный эксценриситет (mef = m);

r – радиус;

t – толщина;

tf – толщина полки (пояса);

tw – толщина стенки;

f и z – коэффициенты для расчета углового шва соответственно по металлу шва и по металлу границы сплавления;

b – коэффициент условий работы соединения;

с – коэффициент условий работы;

n – коэффициент надежности по назначению;

m – коэффициент надежности по материалу;

u – коэффициент надежности в расчетах по временному сопротивлению;

– коэффициент влияния формы сечения;

– гибкость( = lef /i);

–

условная гибкость (

–

условная гибкость ( );

);

ef – приведенная гибкость стержня сквозного сечения;

–

условная приведенная гибкость стержня

сквозного сечения (

–

условная приведенная гибкость стержня

сквозного сечения ( );

);

–

условная гибкость стенки

–

условная гибкость стенки

;

;

–

наибольшая условная гибкость стенки;

–

наибольшая условная гибкость стенки;

х; у – расчетные гибкости элемента в плоскостях, перпендикулярных осям соответственно х–х и у–у;

– коэффициент поперечной деформации стали (Пуассона);

loc – местное напряжение;

х; у – нормальные напряжения, параллельные осям соответственно х–х и у–у;

ху – касательное напряжение;

(х,у) – коэффициент продольного изгиба;

b – коэффициент снижения расчетных сопротивлений при изгибно-крутильной форме потери устойчивости балок;

е – коэффициент снижения расчетных сопротивлений при внецентренном сжатии.

Список литературы

ГОСТ 23121-78 Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъёмностью до 50т. Технические условия

СНиП II-23-81 Стальные конструкции

СНиП III-18-75 Металлические конструкции

)

элементов таврового и двутаврового

сечения в стыках и в местах примыкания

)

элементов таврового и двутаврового

сечения в стыках и в местах примыкания

,

но не более 15 мм

,

но не более 15 мм

(12)

(12) (13)

(13) (14)

(14)

наибольшее

значение отношения bef/t следует

принимать:

наибольшее

значение отношения bef/t следует

принимать: