Автоматизація процесу виготовлення бетонних сумішей

Міністерство освіти і науки України

Національний університет водного господарства та природокористування

Кафедра електротехніки і автоматики

Курсова робота

з дисципліни «Автоматизовані системи управління технологічними процесами» на тему:

«Автоматизація процесу виготовлення бетонних сумішей»

Виконав: студент IV курсу,

ФПМ і КІС

Лук’янчук І.О.

Керівник:

Пастушенко В.Й.

Рівне 2007

Вступ

Автоматизація роботи підприємств по виготовленню бетонних сумішей і рос творів збільшує продуктивність обладнання, покращує якість продукції і знижує затрати праці.

Автоматичне управління технологічним процесом має забезпечувати автоматичний контроль за режимами роботи, агрегатів (мірою заповнення бункерів, зміною режимів роботи дозаторів та інше), контроль якості суміші і облік на виході продукції. В сучасних умовах автоматизація заводів і установок по виготовленню бетонних сумішей виконується модульними комплектами апаратури, наприклад, комплект „АКА-бетон”. Апаратура, яка входить до цього комплекту дозволяє автоматизувати роботу установок методом агрегатування, тобто введення відповідних підсистем і блоків до базових систем керування, за рахунок чого підвищується рівень уніфікації апаратури, знижується її вартість і виробничі витрати.

В технологічному процесі виробництва бетонних сумішей виконуються базові операції: подача матеріалів в витратні бункера, дозування, перемішування і видача готової суміші. В перелічених комплектах для керування цими операціями є набір схемних елементів для побудови базових підсистем управління операціями подачі матеріалів в бункери і для управління операціями дозування, перемішування і видача готової продукції. До базових систем може бути додатково приєднана підсистема для дистанційного завдання рецепту суміші, внесення поправок, а також для забезпечення роботи апаратури в системах централізованого контролю і керування. Режими роботи обладнання контролюється датчиками положення робочих органів, и датчиками максимального рівня матеріалу в бункерах, датчиками контролю товщини матеріалу на стрічках конвеєрів, датчиками швидкості стрічки конвеєра. Керування заслінками бункерів здійснюється виконавчими механізмами. Для дозування матеріалів використовується дозатори з уніфікованим циферблатним покажчиком ваги, в яких є датчики аварійного пере завантаження, датчик контролю завантаження дозатора і датчик завдання маси порції.

Із дозаторів матеріали поступають в перемішував. Готова суміш вивантажується в бункер. На центральному пульті встановлені дистанційні покажчики роботи основних систем автоматики.

Аналіз технологічного процесу як об’єкта керування

Опис технологічного процесу

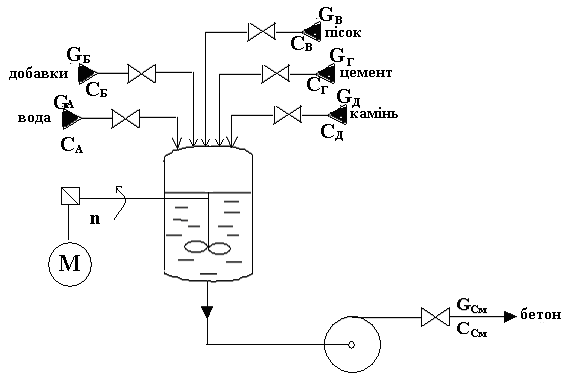

Для опису технологічного процесу перемішування розглянемо технологічну схему, яка зображена на рис.1.

Рис.1 Технологічна схема змішувача

В резервуар подаються речовини А, Б, В, Г і Д після чого відбувається перемішування цих речовин до тих пір доки суміш не досягне потрібної однорідності.

Показник ефективності процесу - концентрація суміші на виході з резервуару С>См>.

Ціль управління процесом - забезпечення заданої концентрації суміші при ефективному і інтенсивному перемішуванні.

Ефективність перемішування забезпечується вибором параметрів змішувача, числа оборотів мішалки, які забезпечують рівномірність концентрації суміші в резервуарі з заданою інтенсивністю ( за заданий час).

Задача розробки системи автоматизації забезпечити в умовах дії зовнішніх і внутрішніх збурень в процесі, заданих характеристик якості продукту.

Теоретичні основи технологічного процесу в окремих технологічних апаратах і машинах.

При обертанні гвинтів мішалки в резервуарі виникають вимушені рухи речовин, які описуються рівнянням виду:

Eu>м> = f(Re>м>, Г) (1),

де й

модифікований критерій Ейлера Eu>м> :

2),

2),

модифікований критерій Рейнольдса Re>м> :

геометричений симплекс Г:

Г=d>м> / D>апп> (4),

де dм - діаметр мішалки, м;

n - швидкість обертання мішалки, об /с;

- густина рідини, кг/м^3;

N>м> - потужність, використана мішалкою, вт;

- динамічна вязкість, Па*с;

К>N> – критерій потужності.

Матеріальний та тепловий баланси технологічного об’єкта

Матеріальний баланс по цільовому компоненту.

Рівняння динаміки:

(1).

(1).

Рівняння

статики при

:

:

(2)

(2)

На основі (1) и (2) можна приняти:

.

.

Матеріальний баланс по всій речовині

Рівняння динаміки:

(4).

(4).

Рівняння

статики при

:

:

(5).

(5).

На основі (4) и (5) можна приняти:

.

(6).

.

(6).

Визначення і аналіз факторів, що впливають на технологічний процес

На основі вище приведених рівнянь матеріальних балансів можна сказати, що на концентрацію вихідної речовини С>См >можна впливати зміною витрати будь – якої із наявних речовин.

Обгрунтування номінальних значень параметрів технологічного процесу та допустимих відхилень від цих значень

До основних величин мішалки необхідно віднести: концентрацію суміші, потужність, рівень в мішалці, ефективність перемішування.

Основними величинами якими можна впливати на процес перемішування є : оберти мішалки, витрата складових і суміші, час перебування суміші в мішалці, кількість складових в мішалці.

До збурюючих величин віднесемо : концентрацію складових, густини складових та суміші, в’язкість складових та суміші.

До збурюючих факторів можна віднести : коефіцієнт опору, діаметр лопаті, діаметр мішалки і діаметр частинок.

Для конкретної мішалки величини d, D сталі і при оптимізації розрахунку мішалки можуть бути вибрані оптимальні розміри, що забезпечують мінімальне споживання енергії для приводу в дію лопаті при достатньому Г. Г- ефективність перемішування.

На збурюючі зовнішні величини впливати не можна, так як вони визначаються попереднім технологічним процесом. Також не можна в багатьох випадках впливати на витрату суміші, бо вона визначається наступним технологічним процесом.

Для оптимізації технологічного процесу впливають на витрати складових суміші, а також на оберти мішалки.

Витрати складових і їх концентрації є основними збурюючими факторами при роботі мішалки, тому вони в першу чергу повинні бути враховані при оптимізації роботи мішалки.

Технологічна карта

На основі трьох вищеприведених пунктів складаємо технологічну карту, яка має наступний вигляд.

Таблиця 1.

|

№ п/п |

Назва параметру |

Одиниця вимірювання |

Номінальне значення |

Допустимі відхи-лення |

|

1. |

Витрата води |

м3/год |

250 |

0,01 |

|

2. |

Витрата цементу |

м3/год |

640 |

0,01 |

|

3. |

Витрата наповнювача |

м3/год |

1010 |

0,01 |

|

4. |

Витрата добавок |

м3/год |

210 |

0,01 |

Складання структурної схеми взаємозв’язку між технологічними параметрами об’єкта

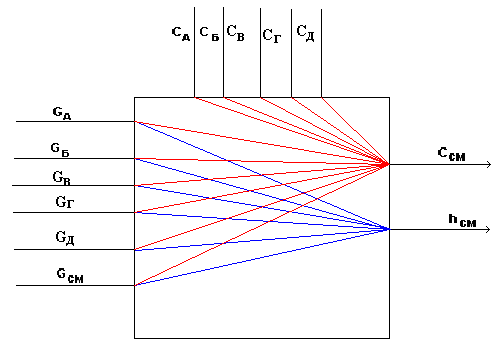

Рис.4.1. Информационная схема объекта.

Керовані змінні - С>см> и h>см>.

Можливі

контролючі збурення:

,

,

Можливі

керуючі впливи: .

.

Розроблення системи автоматичного керування технологічним процесом

2.1 Аналіз статичних та динамічних характеристик об’єкту по окремих каналах зв’язку

Проаналізувавши рівняння динаміки та статики вибираємо регулюючі та регульовані параметри об’єкту. До регулюючих параметрів належать: витрата компонентів. Регульованими параметрами відповідно є: концентрація цільового компоненту у вихідній суміші і рівень в змішувачі.

2.2 Обгрунтування і вибір координат вимірювання, контролю, сигналізації, дистанційного керування, захисту, блокування та регулювання

Регулювання.

Регулювання концентрації С>см> за подачею реагенту G>А> - як показника ефективності процесу перемішування з цілю отримання однорідної суміші.

Регулювання рівня в резервуарі h>см> за подачею реагенту G>Б> - для забезпечення матеріального балансу по рідкій фазі.

Контроль.

витрати - G>А>, G>Б>,G>В,> G >Г, >G>Д,> G>см >;

концентрація - С>см> ;

рівень - h>см>.

Сигналізація.

суттєві відхилення С>см> и h>см> від завдання;

різке падіння витрати реагентів G>А>, G>Б>, G>В >>,> G >Г >>, >G>Д >, при цьому формується сигнал «В схему захисту».

Система захисту.

По сигналу «В схему захисту» - відключаються магістралі подачі компонентів G>А>, G>Б>, G>В,> G >Г, >G>Д> и відбору суміші G>см>.

Визначення функціональних ознак систем автоматизації.

Таблиця 2.

|

№ п/п |

автоматизації Назва параметра |

Показ |

Реєстрація |

Сигналізація |

Блокування |

Автоматичне регулювання |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Витрата готового продукту |

* |

* |

* |

||

|

2 |

Витрата компонентів |

* |

* |

* |

* |

|

|

3 |

Рівень суміші в резервуарі |

* |

* |

* |

||

|

4 |

Якість продукту |

* |

* |

* |

2.3 Синтез оптимальної спрощеної системи автоматизації для заданих умов роботи об’єкта

Виходячи з вищеприведених досліджень процесу перемішування можна зробити наступні висновки для підбору технічних засобів автоматизації.

Для даної системи потрібно вимірювати:

5 точок витрат;

1 точка рівня;

1 точка концентрації

1 точка швидкості обертання двигуна

Для даної системи потрібно регулювати:

1 параметр співвідношення витрат;

1 параметр рівня;

1 параметр концентрації;

1 параметр швидкості обертання двигуна.

Відповідно до кількості параметрів регулювання потрібно підібрати регулюючі органи для кожного контуру регулювання, тобто нам потрібно 4 регулюючих органів.

Також для кожного контуру регулювання потрібно підібрати регулятори з відповідними законами регулювання для забезпечення якісного регулювання.

Система автоматизації складається з 2 контурів регулювання, які є одно контурними і непов’язані між собою.

. Вибір технічних засобів автоматизації

В якості датчика витрати використаємо діафрагми. Витрату реєструємо дифманометром. Для вимірювання рівня суміші в резервуарі використовуємо буйкові рівнеміри. Також для вимірювання концентрації цільового компоненту на виході установки можна використати елктричний датчик концентрації.

Для регулювання параметрів використовуємо мікропроцесорні регулятори, які мають велику точність та швидкодію у порівнянні з іншими. Також їх досить легко настроювати. Виконавчі механізми вибираємо однообертові (МЕО) або багатообертові (МЕБ). Регулюючі органи – клапани або ж заслінки.

Специфікація на засоби автоматизації.

Таблиця 3.

|

№ п/п |

№ позиції |

Назва па раметра |

Назва засобу та коротка техн. характеристика |

Тип |

|

1 |

2 |

3 |

5 |

6 |

|

1. |

LТ |

Рівень |

Поплавковий сигналізатор рівня, кл.т.1, |

СУ-3 |

|

2. |

FE |

Витрата |

Діафрагма камерна, 10 МПа, Д=100 мм, |

ДКС 10-100 |

|

3. |

FFC |

Витрата |

регулятор співвідношення витрат компонентів, кл.т.1 |

13ДД11 |

|

6. |

Виконавчий механізм електричний багатообертовий, МЭМ-10/160-10Р |

МЕМ |

||

|

7. |

Клапан регулюючий |

25С50НЖ |

Дозатор цементу, сухих добавок та інших сипких матеріалів Гамма 200, 500 /

Призначення: дозування в технологічному процесі сухих добавок таких як цемент

Технічні характеристики

|

Класс точности по ГОСТ 10223-97 |

1 |

|

Наибольший предел дозирования (НПД), кг |

200; 500 |

|

Наименьший предел дозирования (НмПД) кг |

75; 150 |

|

Питание электрическое |

220В/50Гц/50ВА |

|

Питание сжатым воздухом, МПа |

0,5-0,8 |

|

Производительность, доз/час (в случае управления от системы АСУ) |

до 60 |

|

Габаритные размеры в сборе, мм ВхШхГ |

дозатор в сборе – 1463х1300х1300 |

|

Диапазон рабочих температур: |

0… +40ºС |

Дозатори наповнювачів тензометричні дискретної дії

Дозатори наповнювачів тензометричні дискретної дії ДЗТ-XXXX, дозатори використовуються для дозування наповнювачів бетону – піску, щебеня та інших матеріалів з густиною приблизно 1500 кг/м.куб. Використовуються на підприємствах будівельної промисловості.

Дозатор складається з вагового бункера, коромисла з підвісками, тензодатчика, пнемо привода, затвора, блока управління і блоку живлення (поставка Замовника).

Дозатори мають дві модифікації, відмінні одна від одної найбільшою межею дозування, найменшою межею дозування, продуктивністю та габаритними розмірами.

Основні технічні характеристики дозаторів

|

Наименование обозначения |

Тип дозатора |

|

|

ДЗТ-1250 |

ДЗТ-1600 |

|

|

Пределы дозирования, кг: |

|

|

|

наибольший |

1250 |

1600 |

|

наименьший |

125 |

160 |

|

Предел допускаемых отклонений действительных значений массы дозы от номинальных значений, % |

±2 |

±2 |

|

Габаритные размеры, мм: |

|

|

|

длина |

1044 |

1044 |

|

ширина |

1373 |

1373 |

|

высота |

1965 |

2165 |

|

Масса, кг |

261 |

280 |

Параметры электрического питания ДЗТ:

|

Напряжение, В |

220 (+22/-33) |

|

Частота, Гц |

50±1 |

|

Потребляемая мощность, не более, ВА |

50 |

|

Диапазон рабочих температур при влажности до 98% |

от +5 до +35°C |

Дозатори води тензометричні дискретної дії

Дозатори води тензометричні дискретної дії серії ДВТ-ХХХ, дозатори використовуються для дозування води, хімічних добавок та інших рідин з густиною близько 1000 кг/м.куб. Застосовуються на підприємствах будівельної промисловості.Дозатор складається з вагової ємності, затвору з пнемо приводом, утримуючого кільця, тензодатчика, блока управління та блоку живлення.

Дозатори мають чотири модифікації, відмінні одна від одної найбільшою межею дозування, найменшою межею дозування, продуктивністю та габаритними розмірами.

Основні технічні характеристики дозаторів.

|

Наименование обозначения |

Тип дозатора |

|||

|

ДВТ-15 |

ДВТ-30 |

ДВТ-140 |

ДВТ-300 |

|

|

Пределы дозирования, кг: |

|

|

|

|

|

наибольший |

15 |

30 |

140 |

300 |

|

наименьший |

3 |

3 |

14 |

30 |

|

Предел допускаемых отклонений действительных значений массы дозы от номинальных значений, % |

±1 |

±1 |

±1 |

±1 |

|

Габаритные размеры, мм: |

|

|

|

|

|

длина |

300 |

300 |

608 |

720 |

|

ширина |

348 |

348 |

708 |

820 |

|

высота |

1370 |

1470 |

1193 |

1458 |

|

Масса, кг |

28 |

31 |

83 |

112 |

Параметры электрического питания ДВТ:

|

Напряжение, В |

220 (+22/-33) |

|

Частота, Гц |

50±1 |

|

Потребляемая мощность, не более, ВА |

50 |

|

Диапазон рабочих температур при влажности до 98% |

от +5 до +35°C |

2.6. Опис ФСА

Спочатку опишемо контур вимірювання. Контур вимірювання якості бетону включає в себе давач якості QE. В контурі вимірювання витрати встановлено первинні перетворювачі для вимірювання витрати FE.

Опишемо контури регулювання. Контур регулювання витрати здійснює регулювання подачі вхідних потоків для забезпечення необхідної продуктивності установки. При відхилені однієї з витрат подається сигнал на регулятор співвідношення витрат FFC, який формує керуючу дію на виконавчий механізм щоб компенсувати відхилення. Після чого виконавчий механізм приводить в дію регулюючий клапан, який змінюючи переріз повертає задане значення співвідношення витрат

Контур регулювання рівня діє наступним чином. Зі зміною рівня в резервуарі переміщується поплавок сигналізатора рівня LE і замикаються відповідні контакти (контакт нижнього або верхнього рівня). Далі сигнал поступає на релейний регулятор LC, який відповідно формує сигнал для виконавчого механізму відкрити або закрити регулюючий орган (заслінку).

Контур регулювання якості бетону регулює якість бетону на виході а також сигналізує про значне відхилення даного значення від заданого. Контур складається з давача якості QE. Давач має стандартний електричний вихідний сигнал 4 – 20 мА, який поступає на мікропроцесорний регулятор QC. Регулятор фіксує значення якості в даний момент та формує керуючу дію при відхилені цього значення від заданого. Піля регулятора сигнал надходить на регулятор співвідношення витрат (виконавчий механізм), який впливаючи на регулюючий клапан змінює співвідношення витрат подачу одного із компонентів в резервуар. Також регулятор здійснює сигналізацію при значному відхилені якості від заданого значення.

3. Розрахунок системи автоматичного регулювання

Складання математичної моделі об’єкта регулювання

Аналіз рівняння динаміки на основі матеріального балансу по цільовому компоненту.

Рівняння динаміки.

(1)

(1)

Початкові умови для знайдення передаточної функції по каналу керування G>A> – C>см> :

;

;

;

;

рівняння статики:

(2)

(2)

Рівняння динаміки після перетворень набуде вигляду:

(3).

(3).

рівняння динаміки з нескінченими величинами:

(4).

(4).

рівняння динаміки обєкта в часовій області без врахування транспортного запізнення:

(7).

(7).

рівняння

динаміки по каналу керування

в часовій області з врахуванням

транспортного запізнення:

в часовій області з врахуванням

транспортного запізнення:

(8).

(8).

Передаточная

функція обєкту по каналу керування

:

:

(10),

(10),

где:

;

;

(11),

(11),

де V>труб> - обєм трубопровода від Р.О. до входу аппарат.

3.2 Розрахунок основних параметрів ТОК

Для знаходження параметрів об’єкта необхідно знати що:

Виконавчий механізм буде мати передаточну функцію:

.

.

3.3 Вибір та обгрунтування типу перехідного процесу

Оскільки в контурі регулювання маємо запізнення то з трьох типових перехідних процесів вибираємо один, а саме з 20% перерегулюванням. Даний перехідний процес забезпечить оптимальний час регулювання і необхідну точність.

3.4 Визначення закону регулювання

При

виборі типу регулятора орієнтуємось

на величину відношення запізнення до

сталої часу об’єкта –

.

Для нашого випадку

.

Для нашого випадку

.

Отже вибираємо цифровий ПІД-регулятор,

який має компенсувати запізнення в

контурі регулювання.

.

Отже вибираємо цифровий ПІД-регулятор,

який має компенсувати запізнення в

контурі регулювання.

3.5 Розрахунок оптимальних настроювальних параметрів регулятора

Розраховуємо оптимальні настроювання для ПІД-регулятора. Для даного регулятора і прийнятого перехідного процесу знаходимо:

де

де

- коефіцієнт підсилення регулятор;

- коефіцієнт підсилення регулятор;

- час ізодрома

(постійна інтегрування регулятора);

- час ізодрома

(постійна інтегрування регулятора);

- постійна

диференціювання.

- постійна

диференціювання.

Передаточна

функція регулятора

.

.

3.6 Обгрунтування та вибір типу регулятора для проектованого контура регулювання

Виходячи з попередніх пунктів можна вибрати мікропроцесорний регулятор МИК-21. Даний регулятор досить легко настроюється, має малу похибку та високу швидкодію. Коротка технічна характеристика даного регулятора приведену вище в таблиці 3.

3.7. Побудова перехідного процесу розрахованої САР

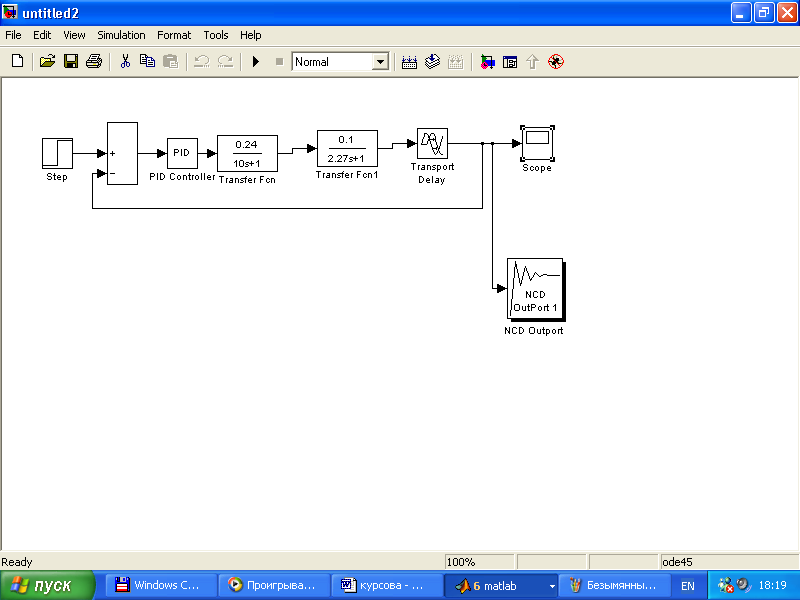

Для побудови перехідного процесу використаємо програму MatLab і середовище Simulink. У вікні складемо наступний замкнутий контур і доразу оптимізуємо його підібравши відповідні коефіцієнти за допомогою блока NCD OutPort :

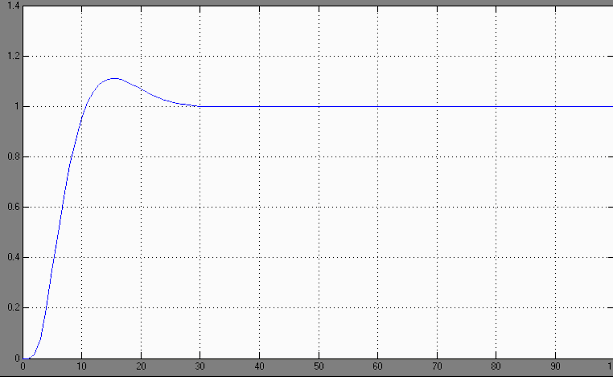

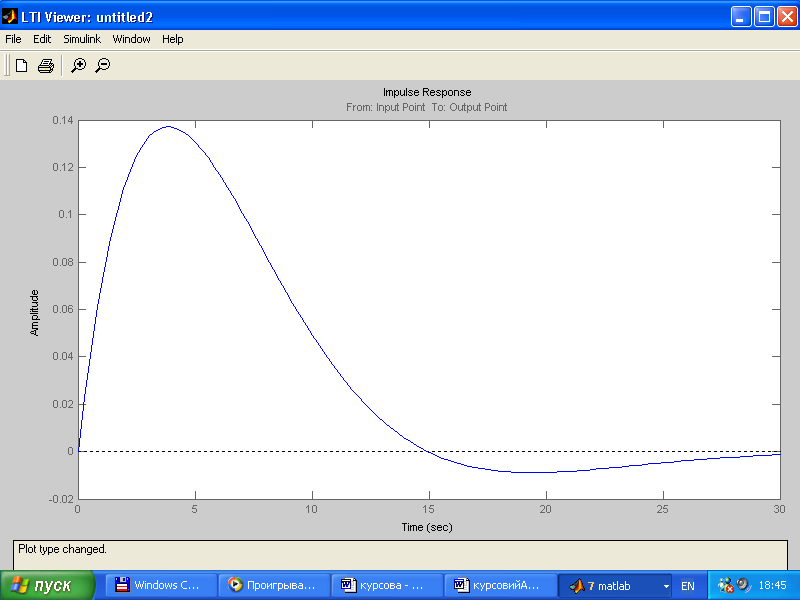

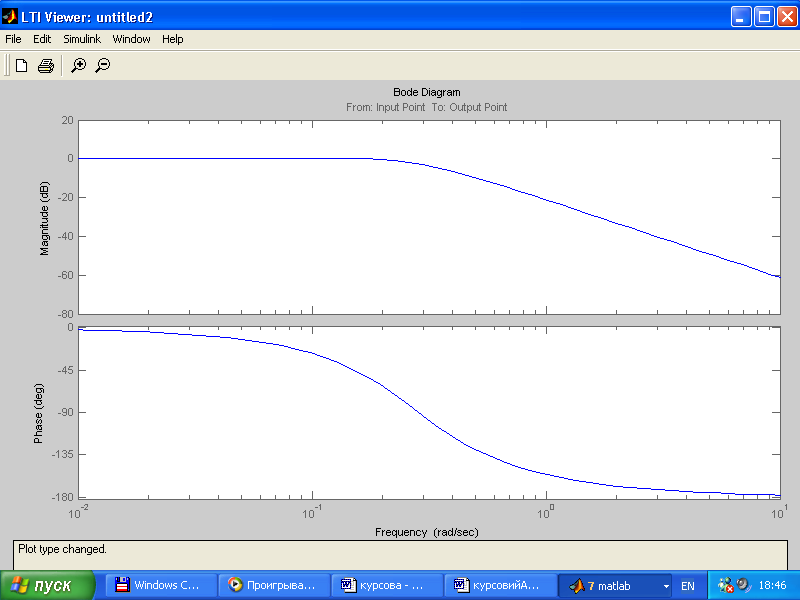

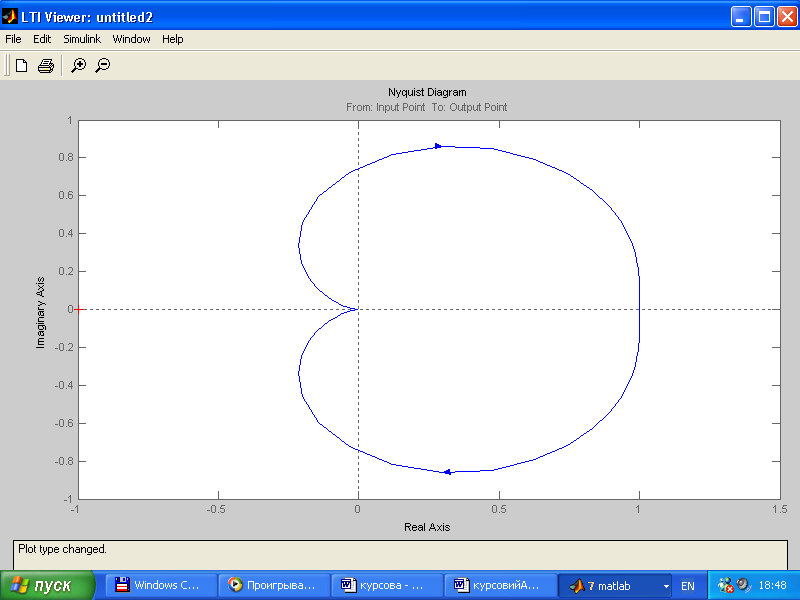

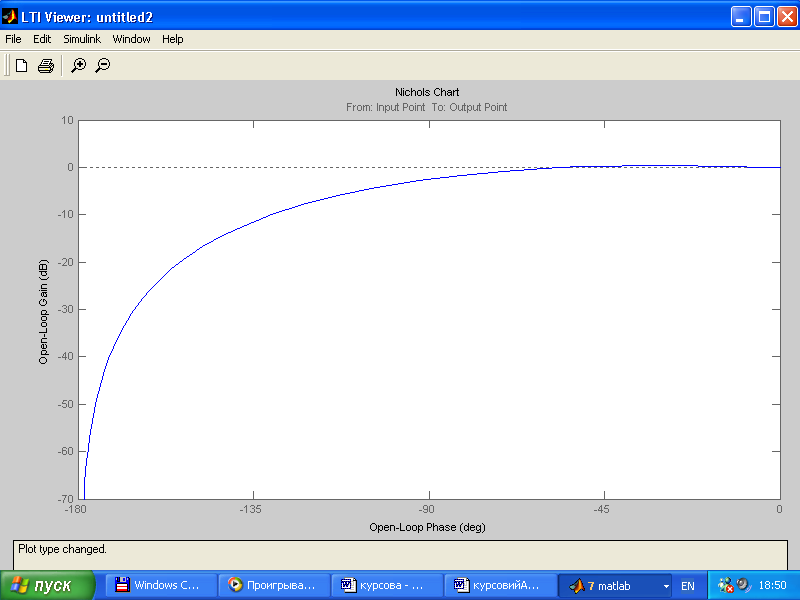

В результаті моделювання отримаємо наступний перехідний процес:

Рис. 6. Перехідний процес в контурі регулювання

Час регулювання складає 30с, перерегулювання 20%.

В результаті оптимізації коефіцієнти ПІД регулятора для нашої системи виявились такими Кр=82,86; Кі=10,15; Kd=1,12

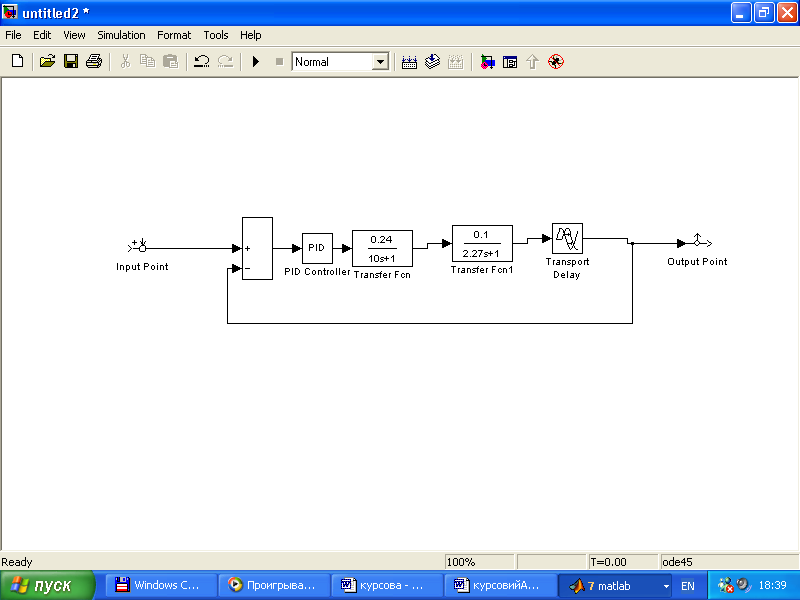

Повністю дослідимо нашу систему за допомогою середовища Simulink програми MatLab для цього складемо наступну схему:

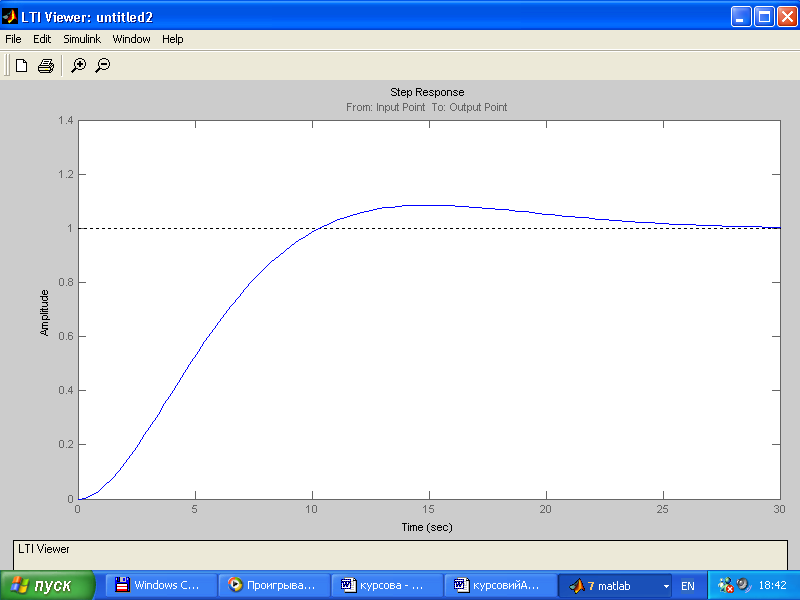

Після чого отримані наступні характеристики нашого контуру:

Перехідна характеристика:

Імпульсна характеристика:

Діаграма Боде АЧХ та ФЧХ:

Годограф:

3.8. Розрахунок показників надійності розрахованого контура регулювання

Ефективність

застосування ТЗА в більшості випадків

визначається їх надійністю. Зробимо

розрахунок надійності розробленого

контуру регулювання. Контур складається

з 3 блоків: давача, регулятора і виконавчого

механізму. Інтенсивність відмов для

давача складає

год-1.

Кількість відмов

год-1.

Кількість відмов

.

Інтенсивність відмов для регулятора

складає

.

Інтенсивність відмов для регулятора

складає

год-1.

Кількість відмов

год-1.

Кількість відмов

.

Інтенсивність відмов для виконавчого

механізму складає

.

Інтенсивність відмов для виконавчого

механізму складає

год-1.

Кількість відмов

год-1.

Кількість відмов

.

.

Надійність даного контуру буде описуватися експоненціальним законом розподілу.

Загальна інтенсивність відмов:

;

;

год-1.

год-1.

Середній час наробітку до відмови:

;

;

год.

год.

Розрахуємо ймовірність безвідмовної роботи на проміжку часу 10000 год. Для експоненціального закону розподілу:

Отримаємо:

.

.

Отже ймовірність безвідмовної роботи даного контуру напротязі часу 10000 год складає 70%.

4. Створення автоматизованої системи управління технологічним процесом (АСУ ТП)

TRACE MODE (ТРЕЙС МОУД) – це найбільш поширена SCADA-система в країнах СНД. Вона призначена для розробки великих розподілених АСКТП широкого призначення. ТРЕЙС МОУД створена в 1992 році фірмою AdAstra Research Group Ltd.(Росія) і до теперішнього часу має більш ніж 4500 інсталяцій. Системи які розроблені на базі ТРЕЙС МОУД працюють в енергетиці, металургії, нафтовій, газовій, хімічній і іншій галузях промисловості та у комунальному господарстві. По числу впроваджень ТРЕЙС МОУД значно випереджає закордонні пакети подібного класу.

ТРЕЙС МОУД - заснована на інноваційних, що не мають аналогів технологіях. Серед них: розробка розподіленої АСУТП як єдиного проекту, автопобудова, оригінальні алгоритми обробки сигналів і керування, об'ємна векторна графіка мнемосхем, єдиний мережевий час, унікальна технологія playback - графічного перегляду архівів на робочих місцях керівників. ТРЕЙС МОУД - це перша інтегрована SCADA- і softlogic-система, що підтримує наскрізне програмування операторських станцій і контролерів за допомогою єдиного інструменту.

Основними функціями ТРЕЙС МОУД являються наступні:

- Модульна структура - від 128 до 64000х16 I/O.

- Кількість тегів необмежена;

- Мінімальний цикл системи рівний 0.001 с;

- Відкритий формат драйвера для зв'язку з будь-яким УСО.

- Відкритість для програмування (Visual Basic, Visual C++ і т.д.);

- Вбудовані бібліотеки з більш ніж 150 алгоритмами обробки даних і керування в т.ч. фільтрація, PID, PDD, нечітке, адаптивне, позиційне регулювання, ШІМ, керування пристроями (клапан, засувка, привод і т.д.), статистичні функції і довільні алгоритми;

- Автоматичне гаряче резервування;

- Підтримка єдиного мережевого часу;

- Засоби програмування контролерів і АРМ на основі міжнародного стандарту IEC 1131-3;

- Більш ніж 200 типів форм графічного відображення інформації в т.ч. тренди, мультиплікація на основі растрових і векторних зображень, Active;

- Перегляд архівної інформації в реальному часі в т.ч. у виді трендів і таблиць;

- Мережа на основі Netbios, NetBEUI, IPX/SPX, TCP/IP;

- Автоматичне резервування архівів і автовідновлення після збою;

- Моніторинг і керування через Internet;

- Технічна підтримка на російській мові.

ТРЕЙС МОУД 5 представляє нове покоління засобів проектування АСУТП. Основні відмінності від технологій реалізованих у старих SCADA-системах зводяться до наступних трьох ключових технологій:

- Єдині інструментальні засоби (єдина лінія програмування), як для розробки операторських станцій, так і для програмування контролерів. Єдина база даних реального часу для операторських станцій і контролерів;

- Розробка розподіленої АСУТП як єдиного проекту. Єдина розподілена база даних реального часу;

- Автопобудова проекту.

Суть автопобудови полягає в автоматичній генерації баз каналів операторських станцій і контролерів, що входять у проект АСУТП на основі інформації про число крапок введення/виведення, номенклатурі використовуваних контролерів і УСО, наявності і характері зв'язків між ПК і контролерами. У ТРЕЙС МОУД 5 реалізовані наступні процедури автопобудови:

Автопобудова баз каналів для зв'язку з УСО в РС-контролерах - автоматичне формування баз каналів кожного контролера і его настроювання на УСО на основі інформації про число і марку РС-контролерів, використовуваних у проекті. Технологія автопобудови підтримується в контролерах Micro PC, Круїз, МФК, MIC2000, Advantech PCL і д.р.;

Автопобудова баз каналів для зв'язку зі звичайними контролерами - автоматичне генерування бази каналів операторських станцій і настроювання на найбільш розповсюджені в Росії контролери, наприклад Реміконт, Ломіконт, Ш-711, ТСМ, ЭК-2000, ADAM 4000, ADAM5000, Allen Bradley, Siemens і ін.;

Автопобудова зв'язків між вузлами: "ПК-ПК", "ПК-контролери" - автоматичне створення, підтримка і відновлення комунікацій (наприклад мережевих, RS-232/485, Profibus і т.д.) між вузлами розподіленої АСУТП;

Автопобудова при імпорті баз технологічних параметрів.

При роботі в реальному часі технологія автопобудови відслідковує зміни бази каналів на різних вузлах розподіленої АСУТП (на операторських станціях і в контролерах) і автоматично проводить необхідні зміни. Так наприклад, якщо додати( видалити ) датчик, ТРЕЙС МОУД автоматично додасть(видалить) і настроїть канали на усіх вузлах розподіленої АСУ.

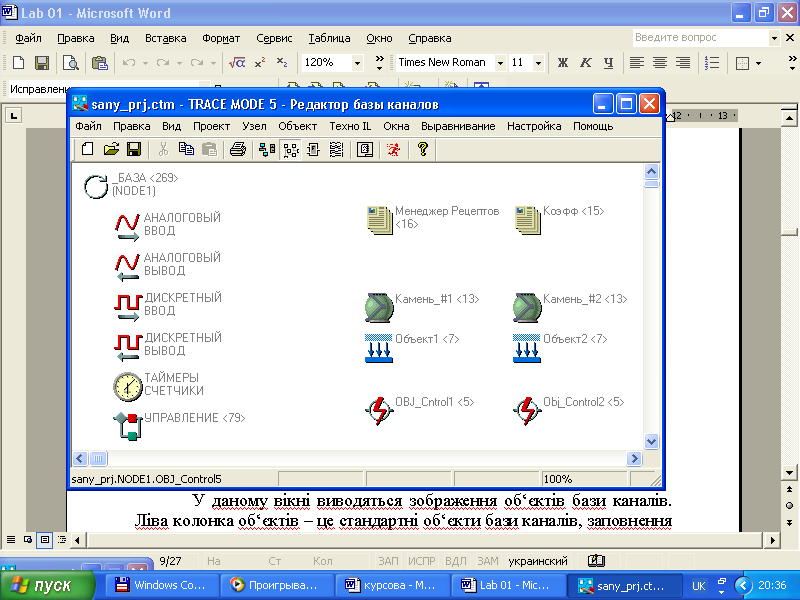

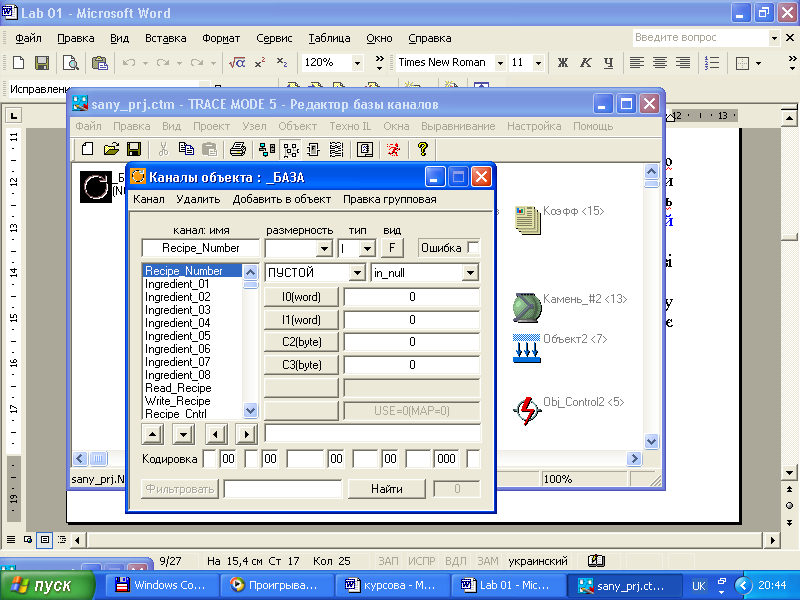

4.1 Створення бази інформаційних каналів автоматизованої системи керування технологічним процесом

У даному вікні виводяться зображення об‘єктів бази каналів. Ліва колонка об‘єктів – це стандартні об‘єкти бази каналів, заповнення цих об‘єктів каналами здійснюється автоматично у міру їх додавання до бази каналів. При цьому настройки каналу визначають, у який із стандартних об‘єктів він буде поміщений.

Наступна колонка містить об‘єкти, створені автопобудовою для зв‘язку з модулями вводу-виводу контролера або з каналами іншого вузла проекту. Канали, розміщені у даних об‘єктах, будуть також присутні у стандартних типах Аналоговый ввод, Дискретный ввод та Дискретный вывод.

Повний список каналів, що присутні в інформаційній базі каналів, доступний у стандартному об‘єкті База. Крім того, на екрані з‘явиться іще одне вікно, в якому розташовані графічні зображення вузлів проекту. Воно дозволяє швидко переключатися між вузлами проекту

4.2 Програмування алгоритмів керування

Для реалізації складних алгоритмів обробки даних і керування в ТРЕЙС МОУД передбачені дві мови програмування - Техно FBD і Техно IL. Вони є розширенням відповідних мов міжнародного стандарту МЭК 1131-3.

Мова Техно FBD призначена для програмування алгоритмів у виді діаграм функціональних блоків. Розроблені на ньому програми можуть викликатися з процедур каналів.

Програми мовою Техно IL записуються у виді структурованого тексту. Ця мова дозволяє створювати власні функціональні блоки для мови Техно FBD, а також писати метапрограми, що запускаються паралельно з перерахуванням бази каналів. Метапрограми можуть використовувати і формувати значення атрибутів каналів і обмінюватися даними між собою.

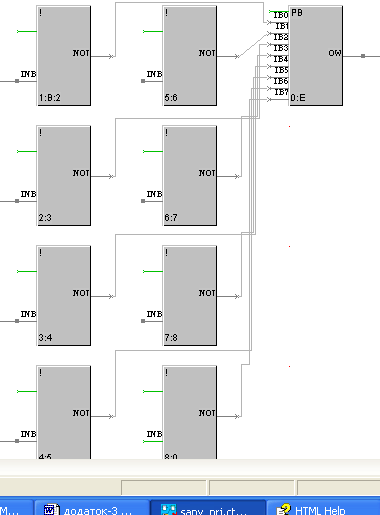

Дана FBD програма реалізує керування роботою заслінок.

Опис FBD програми:

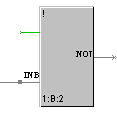

(!) інверсія. Блок який реалізує дану функцію має один функціональний вхід і один вихід. Значення входу порівнюється на рівність 0. Якщо ця рівність виконується то виходу присвоюється значення 1, в іншому виподку – 0.

Упаковка бітів(PB).

Цей блок збирає значення восьми входів в одне вихідне значення. При відмінності будь-якого значення входу від 0 відповідний йому біт виходу буде рівний 1, в протилежному випадку – 0.

Програма працює наступним чином. Сигнал, що надходить на вхід блоку інверсія, де порівнюється на рівність 0, якщо на вході 0 тона виході 1. Далі сигнал надходить на вхід блоку упаковка бітів(PB) де порівнюються значення входів на рівність 0, якщо якийсь вхід рівний 0 то відповідний йому біт на виході приймає значення 1.

4.3. Розробка графічної частини проекту в рамках редактора представлення даних Trace Mode

У цьому редакторі розробляється графічна частина проекту системи керування. При цьому створюється статичний малюнок технологічного об'єкта, а потім поверх нього розміщаються динамічні форми відображення і керування. Серед цих форм присутні такі, як графіки, гістограми, кнопки, області введення значень і переходу до інших графічних фрагментів і т.д.

Крім стандартних форм відображення, ТРЕЙС МОУД дозволяє вставляти в проекти графічні форми представлення даних керування, розроблені користувачами. Для цього можна використовувати стандартний механізм Active-X.

Усі форми відображення інформації, керування й анімаційні ефекти зв'язуються з інформаційною структурою, розробленою в редакторі бази каналів.

Графічні бази вузлів проекту, створені в редакторі представлення даних, зберігаються у файлах з розширенням dbg. Їхнє збереження здійснюється у відповідній директорії проектів.

Вхід у редактор представлення даних здійснюється або подвійним натисканням ЛК миші на відповідному ярлику в папці ТРЕЙС МОУД, або запуском виконавчого модуля.

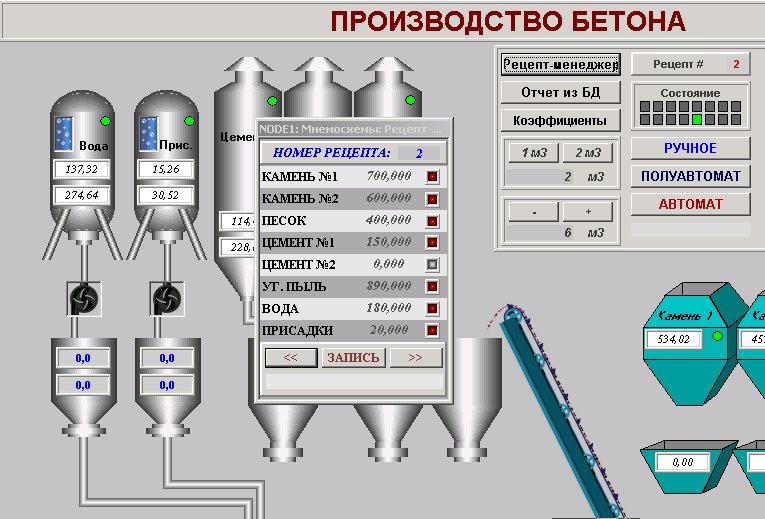

Настройка і робота з проектом

Проект моделює роботу міні-заводу по виготовленню бетону. Виробництво складається з послідовного зважування і змішування компонентів. Кількісні характеристики компонентів задаються менеджером рецептів, який реалізований на основі глобальних змінних. Кожний рецепт зберігається на жорсткий диск в директорії проекту в файл типа W<номер рецепта>.txt.

Рецепт складається з восьми компонентів:

Камінь (тип №1)

Камінь (тип №2)

Пісок

Цемент (тип №1)

Цемент (тип №2)

Вугільний пил

Вода

Добавки

Алгоритм роботи з проектом:

Спочатку потрібно вибрати рецепт для приготування продукціїї:

Вибір рецептів в менеджері рецептів здійснюється за допомогою клавіш >> або <<.

Далі – вибирається кількість бетону, який буде дозватися і перемішуватися в міксері за один такт роботи системи. А також загальну кількість бетону для виготовлення за один виробничий цикл

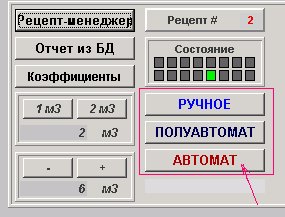

Наступним кроком потрібно вибрати режим роботи установки:

Установка може працювати в трьох режимах:

А) Ручне управління

Б) Напівавтоматичному

В) Автоматичному

Після кожного циклу виробництва данні по ньому автоматично записуються в базу даних MS Access. В відповідний файл який знаходиться в директорії проекту і називається db.mdb. Продивитися дані із нього можливо в менеджері звітів по кнопці “Report Manager” в головному меню.

Висновок

При виконанні курсового проекту розглянули автоматизацію процесу перемішування, а саме виготовлення бетонних сумішей, який використовується на багатьох виробництвах.

На сучасному етапі розвитку виробництва автоматизація даного процесу, як і будь-яких інших складних процесів, дозволяє отримати високі показники якості виробництва. Автоматизація зокрема передбачає контроль, регулювання, сигналізацію та блокування технологічних параметрів за допомогою відповідних автоматичних пристроїв без безпосередньої участі людини, але під її контролем.

У курсовому проекті зробили аналіз технологічного процесу як об’єкта керування, розробили систему автоматичного керування процесом, підібрали необхідні технічні засоби автоматизації. Також розрахували один з контурів регулювання, визначили закон регулювання, побудували перехідну характеристику і провели оптимізацію параметрів регулятора, завдяки чому, покращили показники якості регулювання.

Література

1. Управляющие вычислительные машины в АСУ технологическими процессами. Т.1-2/Под ред. Т.Харисона.-М.:Мир,1976.-1062 с.

2. Пустоваров В.И. Язык Ассемблера в программировании информационных и управляющих систем-М.: "ЭНТРОП",К.:"ВЕК",1996.-304 с., ил.

3. Глинков Г.М., Маковский В.А. АСУ ТП в агломерационных и сталеплавильных цехах.-М.:Металлургия,1981.-360 с.

4. Стефани Е.П. Основы построения АСУТП. -М.: Энергоиздат, 1982.-352 с.

5. Автоматизированные системы управления технологическими процессами (справочник)./ Под ред. акад. Б.Б.Тимофеева.- К.: Технiка, 1983.-351 с., ил.

Обсяг

Обсяг