Автоматизация шлифовального процесса путем разработки автоматической системы управления регулируемым натягом

Аннотация

В данном дипломном проекте представлен метод автоматизации процесса шлифования путем разработки системы автоматического управления натяга в узлах подшипников качения в шпинделе станка. Приведен обзор и анализ способов создания натяга в опорах качения станков.

В технологическом разделе разработан технологический процесс обработки детали типа ступенчатое кольцо.

В конструкторском разделе приведено проектирование и расчеты основных элементов шпиндельного узла, а также производится разработка принципа и устройства механизма создания регулируемого натяга.

В разделе “ безопасность жизнедеятельности” приведен анализ опасных и вредных факторов и возможных чрезвычайных ситуаций, воздействующих на обслуживающий персонал и окружающую среду при проведении технологического процесса, разработаны мероприятия по уменьшению воздействия и защите от вредных факторов технологического процесса на природу.

В организационно – экономическом разделе приведено краткое описание разделов бизнес-плана, расчет себестоимости и цены проектного варианта изделия, произведенного с применением автоматизации производства.

Введение

Машиностроение является основой научно технического прогресса в различных отраслях народного хозяйства. Непрерывное совершенствование и развитее машиностроения связанно с прогрессом станкостроения, поскольку металлообрабатывающие станки вместе с другими видами технологических машин обеспечивают изготовление любых новых видов оборудования.

Особое развитее получило программное и адаптивное управление процессами на станке. Устройства управления и контроля позволяют эффективно управлять процессами происходящими как на станке так и в нем самом, и безусловно влияющими на качество конечного продукта, сочетая гибкость и универсальность с высоким уровнем автоматизации.

Современное станочное оборудование является базой для развития гибкого автоматизированного производства, повышающего производительность труда в условиях средне и мелкосерийного производства, а также обеспечивать высокую точность обрабатываемых деталей.

Технологический раздел

Служебное назначение детали

В данном разделе разрабатывается технологический процесс механической обработки ступенчатого кольца.

Ступенчатое кольцо крепится к валу ротора электрических машин для стопорения и регулировки подшипника. Деталь проста по конструкции, но по своему назначению имеет большое значение, так как не дает возможности подшипниковому узлу совершать осевое движение относительно вала ротора в процессе работы. Ступенчатое кольцо изготавливается из стали 10.

Основная нагрузка на кольцо идет со стороны подшипника, и основными параметрами кольца являются: внешний диаметр Æ 150 d 11 и внутренний диаметр Æ 135 Н 14, при этом шероховатость поверхности R>z>= 0.63 мкм, отклонение от параллельности 0.03 мкм, ширина кольца 28+0.1мм.

Анализ технологичности конструкции детали

Детали и сборочные единицы должны характеризоваться технологичностью конструкции, т.е. иметь такую конструкцию, которая обеспечивает их эффективное изготовление на имеющемся оборудовании при минимальных затратах времени и труда. Поэтому один из главных этапов технологической подготовки производства (ТПП) машин является технологический контроль деталей и изделий. При этом инженер-конструктор и инженер-технолог совместно оценивают, будет ли эффективен технологический процесс изготовления детали или необходимо усовершенствовать конструкцию.

При отработке конструкций деталей и изделий на технологичность необходимо тщательно анализировать: материал; вид и метод получения заготовки; методы механической обработки; методы контроля; возможность применений перспективных технологий (ресурсосберегающих, безотходных, безлюдных и т.п.); методов механизации и автоматизации, потребное оборудование, оснастку, инструмент, квалификацию персонала.

Широкое использование оборудования с ЧПУ, гибких производственных систем и комплексов обусловило повышение внимания к технологичности конструкции деталей и изделий для автоматизированной обработки и сборки. В частности должна проводится всемирная стандартизация и унификация конструктивных элементов деталей для уменьшения количества применяемых инструментов, деталь или сборочная единица должны быть удобны для позиционирования и координирования. В связи с применением автоматических транспортных систем (роботов, манипуляторов) поверхности должны быть удобны для захвата. Поскольку применяется консольный инструмент, обрабатываемые поверхности должны быть, по возможности, небольшой длины, а для применения автоматизированной сборки детали должны иметь соответствующие “ключи”.

Количественные показатели технологичности конструкции деталей (изделий) включают абсолютную и относительную трудоемкости; материалоемкость; себестоимость и др.

Оценка технологичности производится руководствуясь ГОСТ 14.201-73, 14.204-73.

При анализе технологичности детали определяются следующие показатели:

коэффициент стандартизации конструктивных элементов.

коэффициент точности обработки.

коэффициент шероховатости поверхности.

Таблица 1.1.

Анализ технологичности конструкции детали “кольцо” по геометрической форме и конфигурации.

|

№ п/п |

Требования технологичности |

Характеристика технологичности |

|

1 |

2 |

|

|

11 |

Наличие поверхностей удобных для базирования и крепления при установке на станках |

Форма и размер кольца позволяют произвести удобное базирование на станках. ТЕХНОЛОГИЧНА |

|

22 |

Материал заготовки Обрабатываемость резанием |

Материал заготовки углеродистая Сталь 10 хорошо обрабатывается на всех операциях. ТЕХНОЛОГИЧНА |

|

33 |

Возможность использования рациональных методов получения заготовки |

Кольцо имеет простую форму,отсутствуют сложные переходы и размеры. Получение заготовки рациональных методов возможно. |

|

34 |

Свойства материала детали должны удовлетворять существующую технологию изготовления, хранения, транспортировки. |

Свойства материала удовлетворяют технологии. ТЕХНОЛОГИЧНА |

|

65 |

Доступность всех поверхностей детали для обработки на станках, и непосредственного измерения, отсутствие сложных контурных обрабатываемых поверхностей |

Все размеры детали прямолинейны и доступны для обработки. сложные контурные обрабатываемые поверхности отсутствуют. ТЕХНОЛОГИЧНА |

|

46 |

Отсутствие глухих отверстий и торцов, подрезаемых с других сторон |

Отверстия присутствуют. ТЕХНОЛОГИЧНА |

|

67 |

Форма конструктивных элементов деталей (КЭД) – фасок, канавок, выточек и т.п. должна обеспечивать удобный подвод инструмента |

Конструктивные элементы обеспечивают удобный подвод инструмента. ТЕХНОЛОГИЧНА |

|

88 |

Конструкция детали должна быть удобной для позиционирования и координирования на станках с ЧПУ |

Удобна для координирования на станке с ЧПУ. ТЕХНОЛОГИЧНА |

|

9 |

Возможность обработки поверхностей проходными резцами. |

Поверхность кольца может быть обработана проходными резцами |

Вывод: по требованиям технологичности к геометрической форме и конфигурации деталь технологична, т.к. 100 % требований она удовлетворяет.

Таблица 1.2.

Анализ технологичности конструкции детали “кольцо” по точностным требованиям (СТ СЭВ 144-75, 145-75).

|

№ |

Наименование КЭД |

Общее количество КЭД |

Количество КЭД, обрабатываемых по следующим квалитетам точности |

|||||||||||

|

Высокая точность обработки (квалитеты) |

Средняя точность обработки (квалитеты) |

Свободные размеры (квалитеты) |

||||||||||||

|

6 |

7 |

8 |

9 |

% |

10 |

11 |

12 |

% |

13 |

14 |

% |

|||

|

1 |

Наружные цилиндрические поверхности |

3 |

- |

- |

- |

- |

- |

- |

1 |

- |

33 |

- |

2 |

66 |

|

22 |

Внутренние цилиндрические поверхности ГОСТ 6636-69 |

2 |

2 |

100 |

||||||||||

|

33 |

Линейные размеры |

5 |

2 |

- |

- |

- |

20 |

- |

1 |

- |

20 |

2 |

- |

60 |

|

44 |

Канавки ГОСТ 8820-69 |

1 |

1 |

100 |

||||||||||

|

55 |

Фаски |

1 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

1 |

100 |

|

Итого: |

12 |

2 |

- |

- |

- |

16 |

- |

2 |

- |

16 |

2 |

6 |

48 |

Вывод: по точностным требованиям конструкцию “кольцо” можно признать технологичной, т.к. 48% поверхностей имеют точность свободных размеров, т.е. не требуют для их достижения особых методов обработки.

Таблица 1.3.

Анализ технологичности конструкции детали “кольцо” по параметрам шероховатости поверхности (ГОСТ 2789-73)

|

№ n/n |

Наименования КЭД |

Общее количество КЭД |

Количество КЭД, имеющих следующую шероховатость поверхности R>a> (R>z>), мкм |

||||

|

100-50 |

40-20 |

10-2,5 |

2,5-1,25 |

1,25-0,63 |

|||

|

11 |

Наружные цилиндрические поверхности |

3 |

3(100%) |

||||

|

22 |

Линейные размеры |

5 |

3(60%) |

2(40%) |

|||

|

33 |

Внутренние цилиндрические поверхности ГОСТ 6636-69 |

2 |

2(100%) |

||||

|

44 |

Фаски |

1 |

1(100%) |

||||

|

55 |

Канавки ГОСТ 8820-69 |

1 |

- |

- |

1(100%) |

||

|

Итого: |

12 |

8(66%) |

4(34%) |

Вывод: по требованиям к шероховатости поверхностей конструкцию детали “кольцо” можно признать технологичной, т.к. 66% поверхностей имеют шероховатость, которая может быть получена обычными технологическими методами.

Расчет такта выпуска, определение типа производства и выбор формы организации технологического процесса

Для оценки интервала времени, через который периодически производиться выпуск деталей, обеспечивающего выполнение производственной программы в установленный срок необходимо определить такт выпуска деталей.

Все дальнейшие технологические решения при проектировании принимаются, применяются к установленному типу производства. Тип производства определяется по численному значению коэффициента закрепления операций.

,

(1.1)

,

(1.1)

где:

t>в>- такт выпуска деталей

Т>шт.к.ср.>- среднее штучное время основных операций.

Т>шт.к.ср> =5,12 мин.

,

(1.2)

,

(1.2)

где:

F-действительный годовой фонд времени F=4015 ч.

N=1200 шт.-годовая программа выпуска

Данное производство является мелкосерийным, так как 20 <К<40

Определим размер партии деталей, одновременно запускаемых в производство.

,

(1.3)

,

(1.3)

где:

t>xp>- норма запаса (дней) для хранения на складе готовых деталей в ожидании сборки (t>xp>=25)

253- число рабочих дней в году.

Полученный результат округляем до ближайшего кратного месячного объема выпуска: n=85 дет.

Выбор вида заготовки и способа ее получения

Способ получения конкретных заготовок должен быть экономичным, производительным и определяется используемым материалом, конфигурацией детали, объемом выпуска. В связи с небольшой программой рационально получение заготовки из сортового проката по причинам:

1. сокращение времени получения заготовок по сравнению с другими способами (литье, штамповка)

2. отсутствие необходимости изготовления моделей для формирования и самих форм для отливки или изготовления штампа для получения заготовки штамповкой.

3. более высокая точность заготовки из проката, что ведет к уменьшению припусков на обработку и компенсирует более высокий расход материала.

Заготовка – прокат, труба 158´25 ГОСТ 8731-74

Материал – Сталь10.

Технико-экономическое обоснование выбора заготовки производят по металлоемкости, трудоемкости изготовления, себестоимости, причем учитываются конкретные производственные условия. Значительную экономию обеспечивают сравнение вариантов получения заготовок по коэффициенту использования материала:

,

(1,4)

,

(1,4)

где

M>Д >и М>з> – соответственно, массы готовой детали и заготовки.

Трубный прокат доставляется на заготовительный участок, где его режут на заготовки Æ158´25 l=32. После заготовительного участка заготовка доставляется в механический участок

Выбор баз

В технологии машиностроения детали и сборочные единицы при механической обработке и сборке должны занимать строго определенное положение относительно станка, инструмента, других деталей. Определенность такого положения определяется базированием.

Базирование - это придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76). В общем случае база - это поверхность, линия или точка, принадлежащая заготовке (изделию) и используемая при базировании. Все многообразие поверхностей деталей машин (заготовок) классифицируется по четырем основным видам: исполнительные поверхности (определяют служебное назначение); поверхности и свободные поверхности. В соответствии с этим различают конструкторские, измерительные и технологические базы.

Конструкторская база принадлежит данной детали (или сборочной единицы) и служит для определения положения в изделии.

Технологическая база используется для определения положения заготовки или изделия в процессе механической обработки (сборки).

Измерительная база представляет собой поверхность, линию или точку, от которых производят отсчет исполняемых размеров.

Назначение технологических баз является принципиальным вопросом при проектировании технологических процессов механической обработки и сборки (ГОСТ 14.301 -83 и др.). Это определяет последующую точность и качество изготовления изделий.

При первом установе заготовки для механической обработки используют черновую технологическую базу, к которой предъявляют следующие основные требования: поверхность должна быть близка к правильной геометрической форме (плоскость, цилиндр и т. п.), иметь удовлетворительные показатели точности и шероховатости и др. При механической обработке деталей черновую технологическую базу используют только один раз, а оптимальный технологический процесс должен иметь не более трех смен баз.

От правильности решения вопроса о назначении технологических баз в значительной степени зависят: фактическая точность выполнения линейных размеров, заданных конструктором, правильность взаимного расположения поверхностей и т.п.

При назначении технологической базы, должны соблюдаться следующие принципы:

принцип совмещения технологической и измерительной базы, при этом погрешность базирования равна нулю;

принцип постоянства баз, т.е. на большинстве операций должны применяться одни и те же базы;

силы закрепления необходимо прикладывать перпендикулярно выполняемому размеру.

Теоретические схемы базирования заготовки выбираем, исходя из ГОСТ 21495 - 76 “Базирование и базы в машиностроении”.

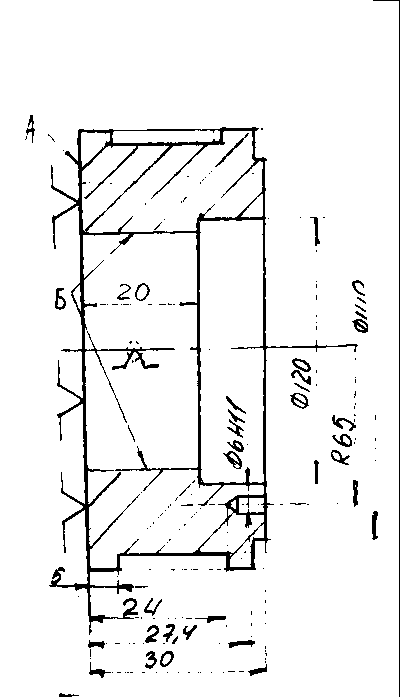

Выбор технологических баз осуществляется из данных чертежа, учитывая служебное назначение детали. Отклонения и допуски расположения поверхности Æ150 d11, Æ6 H21 неуказанные отклонения валов H21, отверстий H21, линейные размеры заданны относительно торца детали. Для обеспечения технологических требований к детали в качестве технологической базы используют измерительную базу.

Таблица 4

|

Схема базирования |

Погрешность базирования |

|

1 |

2 |

|

|

Базирование при этом закреплении ведется по торцевой поверхности А. черновыми поверхностями при данном базировании являются поверхности А и В.для линейных размеров 5мм.,24мм.,20мм.,27.4мм.,30мм., погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают.Для диаметров Æ120Н14,Æ140H24, Æ145H24 а также для R=65 погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают |

|

|

Базирование при этом закреплении ведется по торцевой поверхности С..Для линейных размеров 28мм.,10мм.,1.3мм.,17.5мм., погрешность базирования Е=0 т.к. конструкционная и технологическая база совпадают.Для диаметров Æ135, Æ13 погрешность базирования Е=0 |

Проектирование маршрута обработки ступенчатого кольца

Базовый вариант обработки детали

На этом этапе надо установить оптимальную последовательность технологических операций для получения заданной точности и шероховатости поверхности.

подготовительная.

Черновое и чистовое растачивание основных поверхностей.

сверление отверстий

шлифование торцевой поверхности

Контроль размеров и остальных точностных характеристик.

Промывка детали.

В зависимости от механической обработки аналогичной детали в соответствующих условиях производства, от вида исходной заготовки, построения технологического маршрута обработки, применяемого оборудования и средств технологического оснащения составляем действующий технологический процесс.

Технологическая операция должна быть построена по принципу концентрации операций. Под концентрацией понимается одновременное выполнение одних и тех же групп операций.

Таблица 1.5.

|

Операция |

Содержание или наименование операции |

Станок, оборудование |

Оснастка |

|

005 |

Навесить бирку с номером детали |

||

|

010 |

Кузнечная |

пресс |

|

|

015 |

Термическая обработка |

печь |

|

|

020 |

1 переход- точить наружную поверхность до Æ150d11, 2 переход- торцевое точение до получения размера l=30+0.3, 3 переход- подрезать торец Æ150d11 с образованием канавки Æ140-1,0, 4 переход- точить канавку Æ145-1,0, 5 переход- расточить отверстие до Æ120H20 |

Станок токарный с ЧПУ |

Цанговый патрон |

|

025 |

Расточить отверстие до Æ135+1.0,подрезать торец, точить фаску |

Токарный 16к20ф3 |

Цанговый патрон |

|

030 |

Зачистить заусенцы |

Одно-шпиндельный полуавтомат 56525 |

Жесткая опора Специальная оправка |

|

035 |

Сверлить 6 отв. Æ13мм. |

Вертикально сверлильный 2А135 |

|

|

040 |

Сверлить отверстие Æ6мм. |

Вертикально сверлильный 2А135 |

|

|

045 |

Шлифовать поверхность,выдерживать размер 28+0.1, êê 0.03 |

Плоскошлифовальный мод. 3е71081 |

|

|

050 |

Промыть деталь |

Машина моечная |

|

|

055 |

Технический контроль |

Плита по ГОСТ 10905-86 |

|

|

060 |

Нанесение покрытия |

Новый вариант обработки детали

Для сокращения времени затраченного на шлифовальный процесс предлагается его автоматизация за счет использования другого станочного оборудования. Это позволит не только ускорить процесс обработки но и улучшить качество детали без изменения маршрута обработки.

Определение припусков и размеров заготовки

Для одной из основных поверхностей заготовки, имеющей наивысшие требования по точности изготовления, припуски и промежуточные размеры определяются расчетно-аналитическим методом. На остальные поверхности заготовки припуски и допуски назначаются по ГОСТ 7505-89.

Расчет припуска производится в направлении от обработанной поверхности к исходной заготовке.

Для определения припусков и промежуточных размеров детали воспользуемся следующими формулами:

Минимальный припуск на обтачивание цилиндрических поверхностей (двухсторонний припуск):

.

(1.5)

.

(1.5)

Минимальный припуск при последовательной обработке противолежащих поверхностей (двухсторонний припуск):

,

(1,6)

,

(1,6)

где

R>z> – высота микро неровностей поверхностей, оставшихся при выполнении предшествующего технологического перехода, мкм;

Т – глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм;

r>0> – изменение отклонения расположения, возникшее на предшествующем технологическом переходе, мкм;

e>у> – величина погрешностей установки при выполняемом технологическом переходе, мкм.

Для

заготовок из проката выбирается для

Æ150 мм

качество поверхности детали R>z>=25

мкм, T=150 мкм.

мм

качество поверхности детали R>z>=25

мкм, T=150 мкм.

Определение минимального припуска при чистовом точении Æ150мм.

R>z i-1>=6.3 мкм.

T>i-1>=60 мкм.

r>i-1>=85 мкм.

E=0

Z>i min>=416 мкм.

Определение минимального припуска при черновом точении Æ150мм.

R>z i-1>=200 мкм.

T>i-1>=300 мкм.

r>i-1>=1600 мкм.

E=0

Z>i min>=4200 мкм.

Определение минимального припуска на линейный размер L=28+0.1 мм.

Для однократного шлифования.

R>z i-1>=32 мкм.

T>i-1>=30 мкм.

r>i-1>=5 мкм.

E=0

Z>i min>=67 мкм.

Определение припуска при чистовом точении.

R>z i-1>=50 мкм.

T>i-1>=50 мкм.

r>i-1>=100 мкм.

E=0

Z>i min>=400 мкм.

Определение припуска при черновом точении.

R>z i-1>=125 мкм.

T>i-1>=75 мкм.

r>i-1>=1000 мкм.

E=0

Z>i min>=2400 мкм.

Для деталей из проката величина пространственной погрешности (кривизна пруткового материала) определяется по формуле:

,

(1.7)

,

(1.7)

где

D- кривизна профиля проката, мкм на мм.

l- длина заготовки в мм.

,

,

Минимальный припуск на обработку рассчитываем по формуле:

,

(1.8)

,

(1.8)

,

(1.9)

,

(1.9)

Минимальные (максимальные) промежуточные размеры определяют методом прибавления (для валов) или вычитания (для отверстий) минимальных (максимальных) значений промежуточных припусков:

D>min i-1>=D>min i>+2Z>min i>, D>max i-1>=D>max i>+2Z>max i>,

где

D>min i-1> и D>max i-1 >– предельные размеры по предшествующим операциям, мм.

D>min i> и D>max i >– предельные размеры по выполняемым операциям, мм. 2Z>min i> и 2Z>max i> – предельные припуски по выполняемым операциям, мм.

Таблица.1.6.

|

маршрут обработки |

Элементы припуска |

Расчетный припуск (мкм) |

Размер после перехода (мм) |

Допуски на промежуточный размер (мм) |

Принятые размеры по переходам |

Предельные размеры припусков |

|||||

|

R>zi-1> |

T>i-1> |

r>i-1> |

e>i-1> |

||||||||

|

max |

min |

max |

min |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

2 |

|

Прокат Точение: черновое чистовое |

200 63 |

300 60 |

1600 85 |

- - |

4200 416 |

154.4 150.2 149.8 |

4 0.4 0.25 |

158 150.6 149.8 |

154 150.2 149.6 |

7.4 0.74 |

3.8 0.59 |

|

Прокат Точение: черновое чистовое шлифование |

125 50 32 |

75 50 30 |

1000 100 5 |

- - - |

2400 400 67 |

30.87 28.47 28.07 28.01 |

1.2 0.4 0.25 0.01 |

32 28.87 28.32 28.01 |

30.8 28.47 28.07 28 |

3.13 0.55 0.31 |

2.33 0.4 0.07 |

Разработка операции

Подробно приведем разработку операции 020.

1 установить и закрепить деталь в патроне.

2 подрезать торец 6 за два прохода.

3 точение поверхности 3 за два прохода.

4 подрезать торец 4 с образованием поверхности 5.

5 точить канавку 1.

6 расточить отверстие 2 за два прохода.

Деталь крепится в патроне 7102-0078 ГОСТ 24351-80

Выбор режущего инструмента

Для обработки поверхности 6 берем резец 2102-0191, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Для обработки поверхности 3 берем резец 2102-03111, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Подрезать торец 4 с образованием поверхности 5 берем резец 2120-0019, режущая часть которого выполнена из твердого сплава Т15К6 МИ 595-64.

Точить канавку 1 берем резец 2310-0020, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 18876-73.

Расточить отверстие 2 берем резец 2141-0058, режущая часть которого выполнена из твердого сплава Т15К6 ОСТ 18283-73.

Выбор измерительного инструмента

Для первого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ 166-80.

Для второго перехода используется микрометр МК 175-1 ГОСТ 64507-78.

Для третьего перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80 и глубомер индикаторный ГОСТ 7661-67.

Для четвертого перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80.

Для пятого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ166-80.

Расчет режимов резания и определение мощности

1 переход

Черновое точение торцевой поверхности:

t=1.5 mm – глубина резания.

d=158 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.6 mm/об.

V=Vтабл.*k=157*1,4=220м/мин.

Определяем частоту вращения шпинделя.

Чистовое точение:

t=0.5 mm – глубина резания.

Режимы резания определяются табличным методом.

S=0.2 mm/об.

V=Vтабл.*k=230*1,4=322м/мин.

Определяем частоту вращения шпинделя.

2 переход

Черновое точение:

t=3.7 mm – глубина резания.

d=158 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.5 mm/об.

V=Vтабл.*k=114*1,4=160м/мин.

Определяем частоту вращения шпинделя.

Чистовое точение:

t=0.3 mm – глубина резания.

d=150,6 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.15 mm/об.

V=Vтабл.*k=270*1,4=378м/мин.

Определяем частоту вращения шпинделя.

3 переход

t=2.6 mm – глубина резания.

d=150 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.25 mm/об.

V=Vтабл.*k=107*1,4=149,8м/мин.

Определяем частоту вращения шпинделя.

4 переход

t=2.5 mm – глубина резания.

d=150 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.25 mm/об.

V=Vтабл.*k=107*1,4=149,8м/мин.

Определяем частоту вращения шпинделя.

5 переход

Растачивание отверстия

t=2.5 mm – глубина резания.

d=108 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.5 mm/об.

V=Vтабл.*k=114*1,4=160 м/мин.

Определяем частоту вращения шпинделя.

Растачивание отверстия

t=2.5 mm – глубина резания.

d=115 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.3 mm/об.

V=Vтабл.*k=198*1,4=277,2 м/мин.

Определяем частоту вращения шпинделя.

Определение силы резания

Наибольшая сила резания возникает при наибольшем снятии припуска. В данном расчете наибольший припуск снимается во втором переходе, где Р=7.4 мм.

.

(1.10)

.

(1.10)

для силы Р>z>

.

(1.11)

.

(1.11)

K>p>=0.84*1*1.1*1*1=0.924

x=1 y=0.75 n=-0.15

где K>g>>P>=1.1 K>l>>P>=1 Kj>P>=1 K>GR>=1 K>M>>P>=0.84

P>Z>=10*300*3.71+0.50.75*160-0.15*0.924=3107H

для силы Р>y>

K>p>=0.84*1*1.4*1*1=1.17

x=0.6 y=0.8 n=-0.3

где K>g>>P>=1.1 K>l>>P>=1 Kj>P>=1 K>GR>=1 K>M>>P>=0.84

P>у>=10*240*40.6+0.50.8*160-0.3*0.924=767H

для силы Р>x>

x=1.05 y=2 n=-0.4

где K>g>>P>=1.4 K>l>>P>=1 Kj>P>=1 K>GR>=1 K>M>>P>=0.84

P>x>=10*130*3.71.05+0.50.2*160-0.4*1.17=685H

Мощность резания определяется по следующей формуле.

,

(1.12)

,

(1.12)

Расчет режимов резания для шлифовального процесса

В проекте разрабатывается система для автоматизации процесса шлифования, для расчета привода его возможностей по управлению и регулированию его параметров необходимо знать силы которые будут возникать в проектируемом узле и которые предстоит компенсировать, и требуемые мощности привода. Рассчитаем их:

t=0.4 mm;

V=30 м/сек;

S=400 мм/дв.ход;

i=1.

.

(1.13)

.

(1.13)

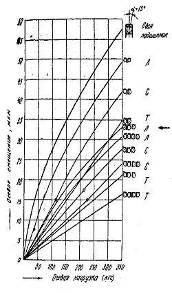

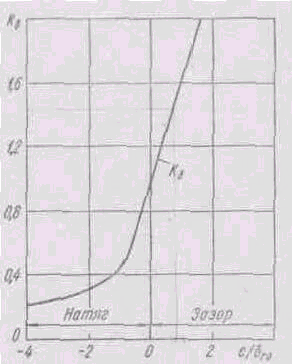

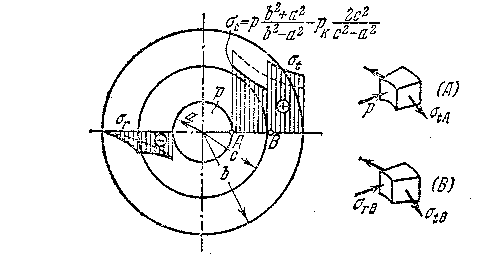

При малых t Р>у>=8-10*Р>z >рекомендуемая нагрузка P>z>=50 H, Py=500 H. Используя график зависимости осевого смещения подшипников от схем монтажа и осевой нагрузки от процесса обработки Рис.1.1 получим предельное смещение опоры узла D=6мкм., что произойдет при осевой жесткости подшипников этой серии j=250 H/мкм (монтаж по предложенной схеме увеличивает осевую жесткость на 20-25%, то j=300 H/мкм) достаточно для эффективной обработки с заданными параметрами.

> >

>

Рис 1.1 Зависимость осевого смещения подшипников от схем монтажа и преднатяга. Подшипники типа 46216. осевой преднатяг: легкий А>0>=190 Н; средний А>0>=560 Н

Полученные результаты будут использоваться как база для расчета возможностей привода при осевом смещении ротора.

Техническое нормирование

Технически обоснованной нормой времени называется время, необходимое для выполнения операции в определенных организационно-технологических условиях, наиболее благоприятных для данного производства.

На основании габаритных размеров обрабатываемой заготовки и найденных режимов резания определяется основное время операции, вспомогательное время, оперативное время, время технического обслуживания, организационного обслуживания, время перерывов в работе по естественным надобностям, подготовительно-заключительное время на операцию, штучное и штучно-калькуляционное время.

Расчет производится по следующим формулам:

Т>шт>=t>0>+t>B>+t>обс>+t>n>, (1.14)

где

t>В> – вспомогательное время на операцию составляет 15% от оперативного времени, мин

t>0>=S t>0>j- основное время на операцию (машинное время). (мин.)

t>0>j- основное время на выполнение j перехода обработки элементарной поверхности.

,

(1.15)

,

(1.15)

где

L - длинна обрабатываемой поверхности (мм.).

l - длинна перебега и глубина врезания инструмента.

i- число рабочих ходов.

n- частота вращения заготовки.

S- подача на один оборот.

Для первой операции.

t>01>=t>011>+t>012>

t>01>- основное время на первый переход.

t>011>- основное время для чернового точения на первый переход.

t>012> - основное время для чистового точения на первый переход.

t>01>=t>011>+t>012>=0,061+0,51=0,571мин

Для второй операции.

t>02>=t>021>+t>022>

t>02>- основное время на второй переход.

t>021>- основное время для чернового точения на второй переход.

t>022> - основное время для чистового точения на второй переход.

t>02>=0,23+0,58=0,81мин

Для третей операции.

t>03>- основное время на третий переход.

Для четвертой операции.

t>04>- основное время на четвертый переход.

Для пятой операции.

t>05>=t>051>+t>052>

t>05>- основное время на пятый переход.

t>051>- основное время для чернового точения на пятый переход.

t>052> - основное время для чистового точения на пятый переход.

t>05>=0,12+0,11=0,23мин

t>0>=0,57+0,81+0,2+0,12+0,23=1,931 мин.

t>в>= t>вy>+t>mB>, (1.16)

где

t>в>- вспомогательное время на операцию.

t>вy>=1,31мин.- время на установку и снятие заготовки.

t>mB>=0,19 мин. - вспомогательное время.

t>в>=1,5 мин.

t>обс>- время на обслуживание оборудования– время (уборка стружки, смазка), мин.

t>обс>= 10% t>о,>(1.17)

t>обс>= 10% *1,931=0,1931

t>п>- время на личные потребности.

t>п>= 0,05 t>о>

t>п>= 0,05 *1,931=0,0965 мин.

Т>шт>=1,931+1,5+0,1931+0,0965=3,72 мин.

Определим штучно калькуляционное время.

,

(1.18)

,

(1.18)

где

Т>ПЗ>- подготовительно заключительное время.

n – партия деталей, шт.

,

,

где

N – годовой объем выпуска, шт.;

250 – кол-во рабочих дней в году;

5 - кол-во дней хранения заготовки на складе;

шт.

шт.

Т>ПЗ>= Т>ПЗ 1>+ Т>ПЗ 2> + Т>ПЗ 3>

где

Т>ПЗ 1>=6.2 мин.

Т>ПЗ 2> -=25,5 мин. – время учитывающее дополнительные работы.

Т>ПЗ 3>=10,5 мин. – время на пробную обработку.

Т>ПЗ>=6,2+25,5+10,2=42,2 мин.

Т>шт.к>=3,72+(42,2:30)=5,12 мин

Конструкторский раздел

Анализ влияния величин натяга на производительность и точность обработки

В настоящее время большее количество станков выпускаются со шпиндельными узлами на подшипниках качения. Поэтому очень важно в каждом случае выбрать оптимальную конструкцию шпиндельного узла.

Все конструктивные схемы разбиты на три группы: низкоскоростные, среднескоростные и высокоскоростные, по мере увеличения их быстроходности, однако при этом происходит уменьшение жесткости и несущей способности (передаваемой мощности).

Шпиндели, работающие на приделах своих скоростей, неизбежно дают погрешности на точность обработки за счет линейного расширения от нагрева, повышенных вибрации в опорах. Эти параметры учтены таблицами и решаются еще на технологическом этапе проектирования узлов станка, но их также можно регулировать в процессе обработки за счет величин зазор-натяга в подшипниках несущих опор. Этим достигается уменьшение температурного удлинения переднего конца шпинделя, увеличивается жесткость и виброустойчивость при резании (в зависимости от режимов).

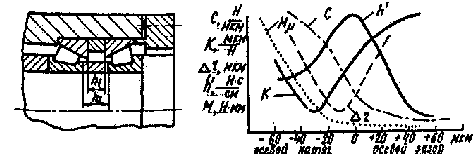

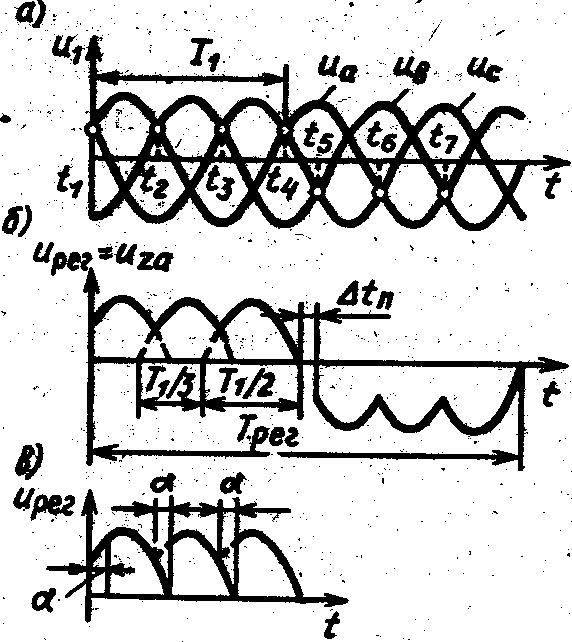

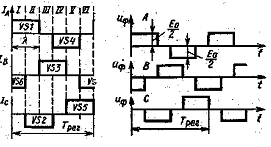

Влияние внутреннего зазора-натяга переднего двухрядного конического подшипника на показатели работоспособности шпиндельного узла показано на рис.2.1 и 2.2.

Рис 2.1. Зависимость жесткости С, динамической податливости К, некруглости обработанных деталей Dr, момента трения М>m>. и коэффициента демпфирования h от осевого зазора-натяга в конических роликоподшипниках.

Рис. 2.2 Зависимость жесткости С, предельной стружки Dt, некруглости обработанных деталей Dr и избыточной температуры нагрева от радиального зазора-натяга в конических роликоподшипниках

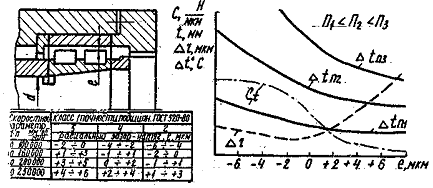

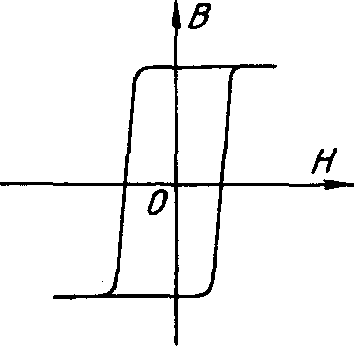

Как видно для обеспечения высокой жесткости и виброустойчивости и незначительного нагрева необходимо устанавливать при сборке требуемый внутренний зазор-натяг. Для опор с радиальными и радиально-упорными подшипниками натяг создается путем смещения наружного кольца относительно внутреннего, а также за счет натяга посадки. Смещение колец подшипника определяет преднатяг опоры - легкий, средний и тяжелый. С увеличением преднатяга жесткость увеличивается, а предельная частота вращения уменьшается, и это уменьшение значительно (рис. 2.3).

Рис. 2.3 Зависимость быстроходности d nспаренных (дуплекс) радиальных шарикоподшипников класса точности 2 от силы преднатяга A>0>.

Но потеря в скорости обработки, а соответственно и в производительности компенсируется точностью обработки см. Рис.2.4

Рис. 2.4 Зависимость жесткости j, биения вращения Dd, некруглости деталей D r, избыточного нагрева D t, предельной стружки t от зазор-натяга H посадки наружных колец подшипников 3102110(а) и 46208(б)

Жесткость шпиндельных узлов в значительной мере определяет точность обработки детали на металлорежущих станках. Упругие отжимы шпинделя возникают в результате податливости опор шпинделя, собственного прогиба шпинделя, деформации сопряженных с подшипником детали.

Упругие смешения в опорах качения складываются из упругих сближений d/>г> тел качения и колец, контактных деформаций d//>г> на поверхность посадки колец на шпиндель и в корпус.

Общее упругое сближение:

d>г >=d/>г>+d//>г.> (2.1)

Параметры контактных деформаций d//>г> и величены упругого смещения также определяются величиной зазор-натяга, входящей в их расчетные формулы и коэффициенты их определяющие.

d/>г>=К>1>Ра (мм), (2.2)

где

К>1>,а - коэффициент и показатель степени для опор различных типов.

Р- нагрузка (кГ).

Р=izC>d>d>r>f(r),.3)

где

r=e/2d>r>;

f(r)=1/p ;

;

z - число тел качения в одном ряду подшипника;

i - количество рядов. e-предварительный натяг (мм);

f(r) - интервал распределения нагрузок;

C>d>> >- коэффициент типа подшипника (кГ/мм.);

d - диаметр отверстия подшипника.

Рис. 2.5 Определение радиальной податливости шпинделя на роликоподшипниках типа 3182100 и 4162900 в зависимости от прилагаемой нагрузки F и диаметра вала d.

d//>г>= ,

(мм) (2.4)

,

(мм) (2.4)

где

d, D - внутренний и наружный диаметры подшипника (мм.)

b - ширина подшипника (мм.)

k>2>=0.005¸0.025 мм3/кГ.

Меньшее значение k>2>будет при повышенной точности, больших натягах и при установке внутреннего кольца на конус.

Рис. 2.6. График для определения коэффициента К>2> для расчета податливости двухрядных роликоподшипников типа 3182100 и 4162900

½*1/p(r )

для 0<r<1

)

для 0<r<1

F(r)= ½ для r>=1 (2.5)

¼ для r=0

Жесткость подшипника определяется как:

J=P/d>r>. (2.6)

Очевидно, что увеличение предварительного натяга выше граничного значения е, соответствующего значению r=1, не приводит к дальнейшему увеличению жесткости опоры. Только между значениями r = 0 и r= 1 находится область, где изменение натяга приводит к существующему изменению жесткости подшипников.

Такой результат соответствует физической картине деформации подшипников, если рассматривать внутреннее кольцо подшипника как тело, установленное между двумя пружинами (нижняя пружина — нижняя половина комплекта роликов; верхняя пружина — верхняя половина комплекта роликов; плоскость раздела комплекта роликов перпендикулярна направлению радиальной нагрузки на подшипник). При установке подшипника с зазором нагрузки воспринимают лишь ролики, расположенные ниже плоскости раздела, при монтаже с натягом “включаются” ролики верхней половины комплекта (вторая пружина). Поиск оптимального распределения нагрузок в опорах - является одной из основных задач при проектировании ШУ. Этот оптимум и даст величины максимальной скорости обработки при поддержании жесткости достаточной для получения требуемой точности.

Обзор способов создания предварительного натяга

Само регулируемые подшипниковые опоры

Известны подшипниковые опоры, которые содержат радиально упорный подшипник и регулятор его натяга. Регуляторы создают натяг или расслабляют опору в зависимости от величины от центробежных сил, что весьма ограничивает их применение, но при этом саморегулирование исключает сложности с устройством систем управления этого параметра.

Опора рис 2.7., использует упругие элементы как регулятор натяга, состоящий из набора грузов 4, размещенных между конусной торцевой поверхностью кольца 5 и нажимным кольцом 6. Для создания сил, смещающих кольца подшипников 2 и 3 регулятор натяга снабжен упругим элементом в виде кольца 7, охватывающего набор грузиков 4. По мере увеличения числа оборотов центробежная сила грузиков возрастает и компенсирует часть усилия, передаваемого нажимным кольцом ролика 6. Это ведет к частичной разгрузке опоры.

Рис. 2.7

Но эта опора при простоте исполнения и монтаже имеет малую радиальную жесткость, и отсутствует возможность изменения сил натяга по другим динамическим характеристикам помимо скорости вращения.

В подшипниковой опоре изображенной на рис. 2.8, спроектированной на основе предыдущей, повышена радиальная жесткость.

0100090000032a0200000200a20100000000a201000026060f003a03574d46430100000000000100c1850000000001000000180300000000000018030000010000006c0000000000000000000000350000006f0000000000000000000000663700000535000020454d4600000100180300001200000002000000000000000000000000000000c0120000131a0000cb0000001b010000000000000000000000000000f818030078510400160000000c000000180000000a0000001000000000000000000000000900000010000000160d0000850c0000250000000c0000000e000080250000000c0000000e000080120000000c00000001000000520000007001000001000000a4ffffff00000000000000000000000090010000000000cc04400022430061006c006900620072006900000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000001100c04b110010000000244f1100a44c1100524f6032244f11001c4c1100100000008c4d1100084f1100244f6032244f11001c4c1100200000009f712e311c4c1100244f110020000000ffffffffcc32ee001a722e31ffffffffffff0180ffff01803fff0180ffffffff0000000000080000000800004300000001000000000000005802000025000000372e9001cc00020f0502020204030204ef0200a07b20004000000000000000009f00000000000000430061006c006900620072000000000000000000e44c11008a272e3130fe0f3244501100504c11009c2d273108000000010000008c4c11008c4c1100087a253108000000b44c1100cc32ee006476000800000000250000000c00000001000000250000000c00000001000000250000000c00000001000000180000000c0000000000000254000000540000000000000000000000350000006f0000000100000055558740a0ab87400000000057000000010000004c000000040000000000000000000000160d0000860c000050000000200000003600000046000000280000001c0000004744494302000000ffffffffffffffff170d0000860c0000000000004600000014000000080000004744494303000000250000000c0000000e000080250000000c0000000e0000800e000000140000000000000010000000140000000400000003010800050000000b0200000000050000000c0206021d02040000002e0118001c000000fb020300010000000000bc02000000cc0102022253797374656d0000000000000000000000000000000000000000000000000000040000002d010000040000002d01000004000000020101001c000000fb02f1ff0000000000009001000000cc0440002243616c6962726900000000000000000000000000000000000000000000000000040000002d010100040000002d010100040000002d010100050000000902000000020d000000320a0e00000001000400000000001d020702206f0900040000002d010000040000002d010000030000000000

Рис.2.8

Это достигается тем, что упругое кольцо жестко смонтировано на наружной цилиндрической поверхности опорного кольца, при этом опорное кольцо выполнено с равномерно расположенными по окружности на наружной поверхности выступами и сквозными односторонними пазами для размещения грузиков.

Регулятор натяга здесь состоит из грузов 4, размещенных между конической поверхностью нажимного кольца 5 и опорным кольцом 6. На наружной цилиндрической поверхности опорного кольца выполнены пазы 7, образующие равномерно расположенные по окружности выступы 8 на которое напресованно упругое кольцо 9.

При радиальном нагружении опоры часть роликов поворачивает нажимное кольцо в плоскости опоры и перемещает часть грузиков в радиальном направлении. Упругое кольцо воспринимает это перемещение, так как ото напресованно на опорное кольцо.

Таким образом, более жесткий монтаж упругого кольца на опорном обеспечивает повышение радиальной жесткости.

Устройство для регулирования осевого зазора подшипника

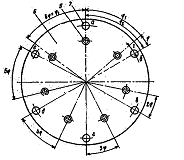

Устройство содержит корпус 2, в котором установлено резьбовое кольцо 3, воздействующее на наружное кольцо подшипника 1. На торце резьбового кольца 3 выполнены глухие отверстия 4, в которые заглублены штыри 5, закрепленные на крышке 6. Крышка 6 имеет на периферии сквозные отверстия 7 под крепежные болты 8, ввернутые в резьбовые отверстия 9 в корпусе 2. Шаг расположения глухих отверстий 4 образует с шагом расположения сквозных отверстий 7 нониусную шкалу, что позволяет надежно фиксировать резьбовое кольцо 3 с соответствующим угловым шагом.

Рис2.9

На Рис 2. 9. показано устройство, разрез; на Рис 2.10. - крышка устройства; на Рис 2.11. устройство, вариант исполнения; на Рис 2.12. - разрез А-А.

Устройство для регулирования осевого зазора подшипника 1 содержит - корпус 2, в котором установлено резьбовое кольцо 3, воздействующее на наружное кольцо подшипника 1. На торце резьбового кольца 3 выполнены глухие отверстия 4, в которые входят штыри 5 крышки 6, имеющей на периферии сквозные отверстия 7 под крепежные элементы (болты) 8, входящие в резьбовые отверстия 9 в корпусе 2.

На рис 9. и 10 представлена конструкция устройства, в которой в корпусе 2 имеется три резьбовых отверстия 9. На торце кольца 3 выполнено семь отверстий 4, а на крышке - семь штырей 5 и на периферии - шесть отверстий 7, каждое из которых последовательно обозначено буквами а, б в, г, д, е. Штыри, а следовательно и отверстия резьбового кольца, находящиеся с ними в зацеплении, смещены относительно соответствующих отверстий а, б, в, г, д, е, на углы j,2j,3j,4j,5j,6j.

Рис. 2.10 Рис. 2.11

Рис 2.12

При закреплении стопорной крышки а различных положениях на корпусе это смещение позволяет фиксировать резьбовое кольцо через угловые промежутки j, равные цене одного деления – нониуса.

,

(2.7)

,

(2.7)

где

Z>1> - количество отверстий на торце резьбового кольца;

Z>2> - количество крепежных отверстий в крышке.

Крышку 6 выводят из зацепления с резьбовым кольцом 3. затем регулируют положение кольца и фиксируют последнее стопорной крышкой 6 подбирая ее положение на корпусе.

Углу j соответствует дуга L на окружности расположения отверстий стопорной крышки.

,

(2.8)

,

(2.8)

где

D - диаметр окружности расположения отверстий стопорной крышки.

Для получения бесступенчатого регулирования подшипника достаточно крепежные отверстия в стопорной крышке выполнить овальными с наибольшим размером сечения каждого отверстия, равным 0,5L. Предложенное устройство обеспечивает высокую точность регулирования кольца подшипника, а также надежное его стопорение в требуемом положении.

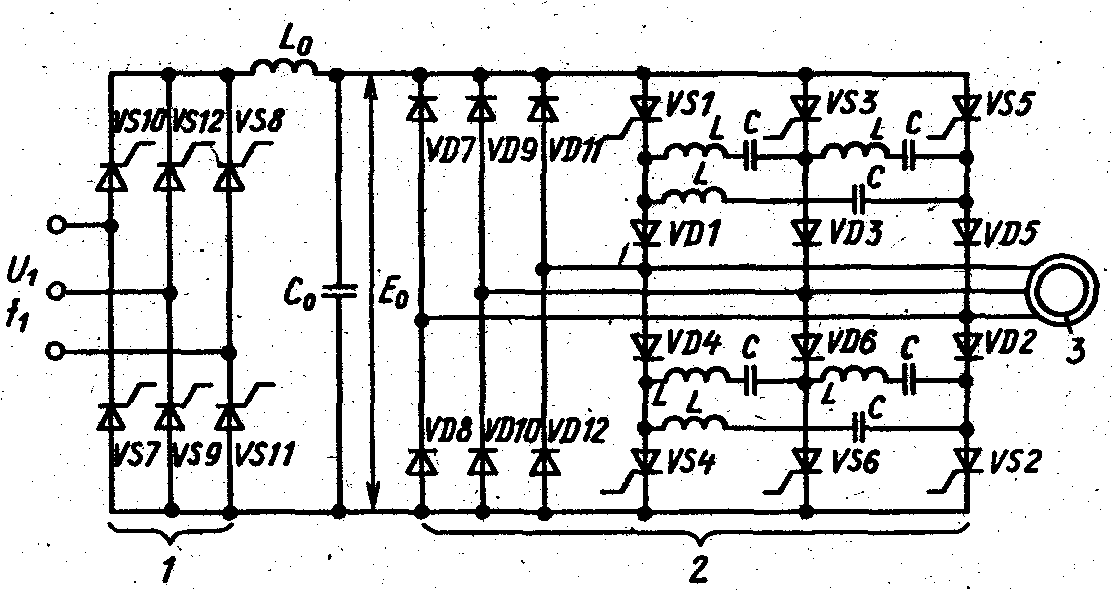

Устройства оснащенные приводами перемещений колец

Устройство для регулирования натяга подшипников качения шпинделя выполнено в виде, установленных в корпус между наружными кольцами подшипников, распорных втулок с возможностью осевого перемещения, снабженных приводом их осевого движения. За счет обеспечения заданного натяга в процессе работы, внутренние, обращенные один к другому торцы распорных втулок взаимодействуют на кольца подшипника.

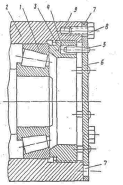

На гильзе 1, являющейся корпусом шпинделя, смонтировано, по посадке с зазором кольцо 2 с тремя кулачками 3, установленными с возможностью взаимодействия со сферическими концами толкателей 4. Концы толкателей 4 выполнены конусными. Между наружными кольцами подшипников размещены с возможностью осевого перемещения две распорные втулки 5 с 25 конусными поверхностями на внутренних, обращенных один к другому торцах, контактирующие вторыми торцами с наружными кольцами подшипников 6 шпинделя 7. Толкатели 4 установлены в радиальных отверстиях гильзы 1 с возможностью взаимодействия своими конусными поверхностями с конусными поверхностями распорньгх втулок 5. К гильзе 1 прикреплен кронштейн 8,шарнирно соединенный с тягой 9,на резьбовом конце которой расположены регулирующие гайки 10 и 11 и коромысло 12, жестко связанное с корпусом 13 шпиндельной бабки. Силовое замыкание толкателя 4 с кулачком 3 осуществляется пружиной 14.

Рис. 2.13

Для создания натяга в подшипниках необходимо отвернуть внутреннюю гайку 10 и завинтить наружную гайку 11. При этом тяга 9 перемещается вверх, поворачивая с помощью кронштейна 8 кольцо 2 по часовой стрелке (Рис.2.14). Кулачки 3 скошенной поверхностью воздействуют на сферические торцы толкателей 4, перемещая их в радиальном направлении к оси шпинделя, раздвигая при этом распорные втулки 5 конусными концами. Распорные втулки, перемещаясь в осевом направлении, создают необходимый натяг в подшипниках. Внутренняя гайка 10 после окончания регулировки затягивается и все устройство при этом стопорится. Величину натяга устанавливают в зависимости от нагрузки.

Рис. 2.14

Опора с регулируемым натягом в зависимости от температурного расширения

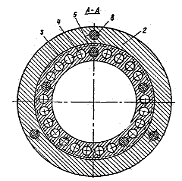

В предыдущем описании опора качения, содержит установленные в корпусе подшипники и устройство для создания предварительного натяга с помощью нажимного органа, воздействующего по меньше мере на одно из колец этих подшипников под действием силового органа, размещенного вне опоры и связанного с нажимным органом по средством канала, заполненного упругой мало сжимаемой средой, например гидропластом. Кроме того, силовой орган выполнен в виде гидроцилиндра с поршнем, воздействующим на упругую среду, а нажимной орган — в виде нескольких плунжеров, равномерно расположенных по окружности. С целью автоматического регулирования величины предварительного натяга подшипников в зависимости от их фактической температуры предлагаемая опора снабжена датчиком температуры, установленным в зоне подшипника и управляющим устройством для создания предварительного натяга. На Рис.2.15 изображена предлагаемая опора качения; на Рис.2.16 — разрез по А—А. Опора качения состоит из подшипника 1, установленного в корпусе 2. Устройство для создания предварительного натяга имеет нажимной и силовой органы. Нажимной орган содержит плунжеры 3, которые находятся в гнездах втулки 4 и взаимодействуют с нажимным кольцом подшипника через промежуточное кольцо 5. Силовой орган представляет собой цилиндр 6, установленный вне опоры. Внутри цилиндра 6 расположен плунжер 7,находящийся под воздействием поршня S, на который действует масло под давлением, потопающее из гидросистемы по магистрали 9. Канал 10 между плунжерами 3 и 7 заполнен гидропластом. В зоне подшипника 1 расположен датчик 11-температуры, контролирующий режим работы 15 опоры и управляющий устройством для создания предварительного натяга. В результате этого повышается надежность, долговечность и к. п. д. опоры.

Рис.2.15 Рис.2.16

Проектирование высокоскоростных шпиндельных узлов приводов главного движения

В представленном дипломном проекте автоматизируется процесс шлифования. Одной из проблем, возникающей при эксплуатации шпиндельных узлов станков на опорах качения в режимах шлифования является их повышенное тепловыделение. Высокие частоты вращения требуют более тщательного исполнения точности форм посадочных поверхностей подшипников и спрягаемых с ними деталей,более узких допусков на воличины посадок. Необходимым условием решения данной задачи является также выбор оптимального предварительного натяга в подшипниках опоры. Практика показывает, что при наличии слишком малых или чрезмерно больших предварительных натягов ухудшаются динамические характеристики узла, растут потери мощности на трение в радиальноупорных шарикоподшипниках, что приводит к повышенному нагреву, снижению точности и долговечности всего шпиндельного узла. Сложность решения обьяснястся тем, что, наиболее приемлемые с точки зрения жесткости и быстроходности “Х” и “О” -образные схемы устаовки не обеспечивают равномерного распределения осевых нагрузок между подшипниками. Кроме того, при вертикальном расположении шпинделя сила веса может привышать требуемые усилия предварительного натяга. В особенности это характерно для скоростных узлов, имеющих в качестве привода электрошпиндель.

При рассматривании модели распределения осевой нагрузки между подшипниками передней опоры шпинделя с учетом внешних сил и усилий натяга, она должна быть достаточно простой, для того чтобы рассмотреть большее число вариантов разрабатываемой конструкции. Но при этом на стадии котцептуального проектирования модель должна хотябы на линейном уровне обеспечивать адекватность реальным процессам.

Пусть в передней опоре установлены n>a> радиально-упорных шарикоподшипников навстречу ожидаемой внешней нагрузке Р и n>в >подшипников, необходимых для создания преднатяга подшипников “А”

Используем линейную модель зависимости осевой силы, приложенной к подшипнику от относительного смещения колец. При наличии преднатяга нагрузка в подшипниках “А” и “В” будет неодинаковой.

,

(2.9)

,

(2.9)

где

P1a, P1b –нагрузка на подшипники “А”, “В”, “Н”;

Р0 – суммарная сила преднатяга в передней опоре Н;

n>a>, n>b> – количество подшипников в передней опоре;

а, ь - относительные смещения колец подшипников;

j - жесткость подшипника.

При наличии внешней силы Р шпиндель сместится в осевом направлении на величину d

,

(2.10)

,

(2.10)

где

P – внешняя осевая сила (Н);

d - осевое смещение шпинделя (мкм);

F - результирующая осевая нагрузка (Н);

G - сила веса ротора (Н).

Область допустимой работы подшипников опоры ограничивается величинами максимальной Р1мах и минимально допустимой Р1мin нагрузками на подшипник рис. 2.17. Из этого условия и представленных зависимостей можно определить допустимый диапазон изменения результирующей нагрузки Fmin…Fmax.

В общем случае существует оптимальное решение данной задачи рис.2.17, 2.18. Опттимум получается пересичением плоскостей нагрузок с введением верхних и нижних ограничений по допустимым нагрузкам на подшипник.

Полученные соотношения могут быть использованны для расчета оптимальных условий натяга в высокоскоростных шпиндельных узлах а также приделы их регулирования в зависимости от режимов резния.

Расчет шпиндельного узла

На основании исходных параметров опоры шпиндельного узла выполнены на подшипниках качения.

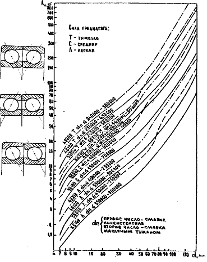

Выбор компоновочной схемы

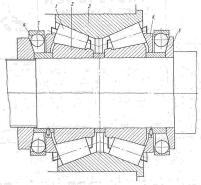

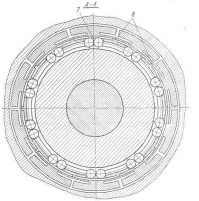

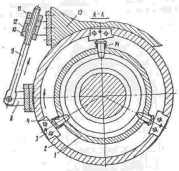

На основании требований к точности обработки и скоростных параметров выбираем схемы узла Рис. 2.19. Данная схема является высокоскоростной и при этом имеет большую радиальную жесткость.

0100090000032a0200000200a20100000000a201000026060f003a03574d46430100000000000100c1850000000001000000180300000000000018030000010000006c0000000000000000000000350000006f0000000000000000000000663700000535000020454d4600000100180300001200000002000000000000000000000000000000c0120000131a0000cb0000001b010000000000000000000000000000f818030078510400160000000c000000180000000a0000001000000000000000000000000900000010000000160d0000850c0000250000000c0000000e000080250000000c0000000e000080120000000c00000001000000520000007001000001000000a4ffffff00000000000000000000000090010000000000cc04400022430061006c006900620072006900000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000000001100c04b110010000000244f1100a44c1100524f6032244f11001c4c1100100000008c4d1100084f1100244f6032244f11001c4c1100200000009f712e311c4c1100244f110020000000ffffffffcc32ee001a722e31ffffffffffff0180ffff01803fff0180ffffffff0000000000080000000800004300000001000000000000005802000025000000372e9001cc00020f0502020204030204ef0200a07b20004000000000000000009f00000000000000430061006c006900620072000000000000000000e44c11008a272e3130fe0f3244501100504c11009c2d273108000000010000008c4c11008c4c1100087a253108000000b44c1100cc32ee006476000800000000250000000c00000001000000250000000c00000001000000250000000c00000001000000180000000c0000000000000254000000540000000000000000000000350000006f0000000100000055558740a0ab87400000000057000000010000004c000000040000000000000000000000160d0000860c000050000000200000003600000046000000280000001c0000004744494302000000ffffffffffffffff170d0000860c0000000000004600000014000000080000004744494303000000250000000c0000000e000080250000000c0000000e0000800e000000140000000000000010000000140000000400000003010800050000000b0200000000050000000c0206021d02040000002e0118001c000000fb020300010000000000bc02000000cc0102022253797374656d0000000000000000000000000000000000000000000000000000040000002d010000040000002d01000004000000020101001c000000fb02f1ff0000000000009001000000cc0440002243616c6962726900000000000000000000000000000000000000000000000000040000002d010100040000002d010100040000002d010100050000000902000000020d000000320a0e00000001000400000000001d020702206f0900040000002d010000040000002d010000030000000000

Рис. 2.19 компоновачная схема

В мотор-шпинделях, где расстояние между обмотками статора и валом ротора должны быть постоянными во избежание нагрева и обгорания обмоток, поэтому величина радиальной жесткости крайне важна. Предполагается использовать в опорах комплекты дуплексных подшипников 46216 и 46218.

Определение компоновочной схемы

,

(2.11)

,

(2.11)

На основании эскизного проекта, технологических расчетов режимов и методических данных приводим значения параметров проектируемого шпиндельного узла:

Максимальная частота вращения шпинделя - 4000 об/мин.

Тип смазки – пластичная ЦИАТИМ-202. Для заданной точности станка допустимая температура наружнего кольца- 35С0

Класс точности подшипника- 3

Предварительный натяг-легкий, средний.

Угол контакта - 26 град.

Диаметр передного конца шпинделя dk = 120.00мм.

Диаметр межопорной части шпинделя dm = 90.00мм.

Диаметр заднего конца шпинделя dз = 80.00 мм.

Длинна переднего конца шпинделя a =100.00 мм.

Межопорное расстояние b= 350.00мм.

Расчет жесткости опор ШУ

Расчет опор для шпиндельного узла, предназначенного для шлиф процесса основывается на силах, действующих на круг во время обработки. Для получения поверхности с шероховатостью Rz=0.63 подшипники и посадочные места, отвечающие за жесткость опор должны иметь следующие параметры.

При этом рекомендуемый преднатяг при посадке должен составлять -3¸-2 мкм.

Осевая жесткость подшипников выбранной серии j0=25 кгс/мкм, но так как монтаж на быстроходные опоры идет по схеме “Т” осевая жесткость увеличивается на 20% и составляет j0=30 кгс/мкм

Рекомендуемая сила преднатяга для сдвоенных подшипниках в опорах равна А0=90 кГс

Общая поддатливасть подшипника равна:

=0.4*3=1,

(2.12)

=0.4*3=1,

(2.12)

где

d>R0>- радиальная поддатливасть;

Kd- биение.

По зависимости осевого смещения подшипника от схемы монтажа определим возможное осевое смещение - оно составит 6 мкм. Эта величина максимально возможного смещения в шпиндельном узле при рассчитанном процессе резания. Радиальная величина нагрузки – Рz= 5000. Н

Передняя и задняя опоры состоят из подшипников одного типа и серии:

Таблица2.2

|

обозначение |

d |

D |

B |

T |

C |

C>0> |

n>пред>,пласт |

М, кг |

|

46216 |

90 |

160 |

30 |

30 |

111000 |

76200 |

4300 |

1,68 |

Число тел качения в подшипнике z= 14, угол контакта a= 26 град

Сила преднатяга подшипника А>0>=900Н, осевая сила 500Н

Радиальная жесткость опор составляет 735470 Н/мм

Осевая жесткость опор 318898 Н/мм, что соответствует табличным значениям. По этим значениям радиальная жесткость шпиндельного узла равна 384049.72 Н/мм.

Расчет электрических параметров шпиндельного узла

Проектируемый шпиндельный узел может выполнять не только операции связанные с шлифованием, предполагается использовать его в приводах ГПМ, снижая их массу и повышая их гибкость. Поэтому параметры должны удовлетворять широкому спектру требований по силе резания, моменту и скорости вращения с неизменными параметрами жесткости и устойчивости работы.

Электрический привод рассчитывается исходя из требуемой номинальной мощности и напряжения питающей сети:

P>н>=10 кВт,

U>н>=380 В.

Номинальная частота f=50 Гц.

По этим параметрам выбираем асинхронный двигатель с коротко замкнутым ротором 4А132М2 на основании которого и проектируем шпиндельный узел.1

Номинальный (фазнай) ток I =21 A.

Номинальная скорость n=4000 об/мин.

w - угловая скорость вращения ротора АД; 400

Номинальный момент

M= =

= .

(2.13)

.

(2.13)

Момент инерции J=0.09 кг×м2

Индуктивность рассеяния статора l>d>>s> =43×10-4 Гн

Индуктивность рассеяния ротора l>d>>r> =51×10-4 Гн

Взаимная индуктивность статора и ротора Lm= 0.1045 Гн

Число пар полюсов 2n=3

КПД h=88%, cosj=0.9

Отношение

7.5.

Отношение

7.5.

Отношение

1.7,

1.7,

2.8

2.8

Активное сопротивление статора r>c>=0,45 Ом.

Активное сопротивление ротора r>р>=0,7 Ом.

Величина вектора потокосцепления ротора

,

(2.14)

,

(2.14)

где

- обобщенные векторы, соответственно,

тока, потокосцепления статора;

- обобщенные векторы, соответственно,

тока, потокосцепления статора;

- обобщенный вектор потокосцепления

ротора;

- обобщенный вектор потокосцепления

ротора;

L>m> - взаимная индуктивность статора и ротора;

- индуктивность рассеяния,

соответственно, статора и ротора.

- индуктивность рассеяния,

соответственно, статора и ротора.

=

= =19*(0,1+51*10-4)+19*0,1=3,8.

=19*(0,1+51*10-4)+19*0,1=3,8.

Расчет теплового параметра шпиндельного узла

Шпиндельным узлам, работающим на больших скоростях, к которым предъявляются высокие требования по точности и жесткости, необходим эффективный тепло отвод. Асинхронный двигатель имеет коэффициент полезного действия равный η=88%, то есть потери мощности, подаваемой на обмотки, составляет 10%. Эта мощность расходуется на потери в роторе и трение. Если первый показатель нельзя изменить, так как увеличение проводимости материала ротора повлечет изменение остальных показателей системы, включая стоимость узла, то второй параметр можно контролировать величиной объема СОЖ в системе. Отвод температуры из шпиндельной бабки производится за счет прокачки жидкости, отводящую на себя излишнюю температуру через технологические отверстия в корпусе у передней и задней опоры. Объем жидкости, циркулирующей через систему, рассчитывают по формуле:

(2.15)

(2.15)

где

Q – количество отводящегося тепла за время Δt;(кДж/мин)

q>m> – расход охлаждающей жидкости; (кг/мин)

C>m> – удельная теплота охлаждающей жидкости;(кДж/кг*с0)

ΔT – приращение температуры.С0

Ротор, как и статор, в процессе работы также нагреваются, что может привести к обугливанию поверхностей и, как следствие, снижению мощности двигателя, что не допустимо. Охлаждение их также предусмотрено и производится с отдельного ввода. Жидкость, проходя через пазы муфты статора, предотвращает его перегревание.

(2.16)

(2.16)

q>m>=72/1.9*10=4 л/мин

Определение напряжений и перемещений в вале ротора

Вал узла и установленный на нем ротор составляют неразъемную систему для обеспечения передачи вращающего момента. Роторные пластины, жестко установленные на втулке, устанавливаются на вал с натягом Δ=0.034мм. Это достигается нагревом втулки на 190 С0,что приведет к объемному расширению на 40мкм. При остывании между цилиндрами возникает контактное напряжение p>k>. При посадке внешний радиус внутреннего цилиндра сократится, и точки цилиндра на контактной поверхности получат отрицательное смещение.

(2.17)

(2.17)

где

E – коэффициент упругости первого рода (Па);

а – внутренний диаметр вала (мм.);

b- внешний диаметр ротора (мм.);

c- внутренний диаметр ротора (мм.).

Картина распределения напряжений в сопряженных цилиндрах показана рисунке 2.20.

Рис. 2.20

Таким образом, в результате посадки оба цилиндра будут работать как одно целое и в (составном цилиндре) возникнут напряжения взаимодействия. Если внутренний радиус вала мал, то посадка труб по соотношению (2.17) дает почти двукратное снижение эквивалентного напряжения в контактных зонах. В дальнейшем при нагрузке ротора моментом, контактное давление не допустит прокручивания и пластической деформации, если рабочее давление не превышает давление предварительного обжатия. Проектируемый шпиндельный узел (исходя из требований предъявляемых к двигателю) способен развить момент до 100 Н*м, при требуемых в режимах резания 23 Н*м. Рассчитаем критический момент, при a=50 мм., b=173 мм, c=72 мм, h=140 мм:

(2.18)

(2.18)

где

P – сила приложенная к валу;

f- коэффициент трения;

h- ширина ротора.

Это удовлетворяет требованиям, предъявляемым к жесткости соединения с запасом в 10 раз. Натяг вала и ротора соответствует посадке П>6>.

Система управления

Электрический привод с асинхронным двигателем

ЭП с трехфазным асинхронным двигателем (АД) является самым массовым видом привода в промышленности, коммунальном и сельском хозяйстве. Такое положение определяется простотой изготовления и эксплуатации АД, их меньшими по сравнению с двигателями постоянного тока массой, габаритами и стоимостью, надежностью в работе.

В основную общепромышленную серию 4А входят двигатели на мощности от 0,06 до-400 кВт с высотами осей вращения от 50 до 355 мм, которые выпускаются в самых различных модификациях и конструктивных исполнениях: с. повышенными пусковым моментом и скольжением; с фазным ротором; встраиваемые; малошумные; со встроенной температурной защитой; с электромагнитным тормозом; с подшипниками скольжения; химострйкие. АД различаются также по климатическому исполнению и категории размещения. Для комплектации ЭП большой мощности выпускаются АД серий АН-2 (мощностью до 2000 кВт), АВ (мощностью до 8000кВт), ДАЗО (мощностью до 1250кВт) и ряд других.

Для ЭП крановых механизмов производятся специализированные АД серии MTF (с фазным ротором) и MTKF (с короткозамкнутым ротором), а для рабочих машин и Механизмов металлургического производства—серии МТН (с фазным ротором) и МТКН (с короткозамкнутым ротором). В составе этих серий выпускаются и многоскоростные АД. Двигатели указанных серий отличаются повышенной механической прочностью, большими пусковыми моментами при сравнительно небольших пусковых токах, хорошими динамическими показателями. Крановые и металлургические АД новой серии 4МТ отличаются улучшенными технико-экономическими показателями работы, расширенной шкалой мощностей, более высоким уровнем стандартизации.

Основной областью применения АД вплоть до недавнего времени являлся нерегулируемый ЭП. В последние годы в связи с разработкой и Серийным выпуском электротехнической промышленностью тиристорных преобразователей частоты и напряжения стали создаваться регулируемые асинхронные ЭП с характеристиками, не уступающими по своим показателям ЭП постоянного тока. Применение таких ЭП в,силу определенных преимуществ АД представляет собой прогрессивную тенденцию развития автоматизированных ЭП не только в нашей стране, но и за рубежом.

С разработкой и освоением серийного производства мощных силовых полупроводниковых приборов появилась возможность широкого применения мощных преобразователей частоты (ПЧ) для питания обмоток высоковольтных АД. Таким образом, появилась возможность создания регулируемых по скорости мощных высоковольтных асинхронных электроприводов.

Известно, что механические и динамические характеристики, энергетические показатели АД в частотно-регулируемом электроприводе определяются: принятым законом частотного управления, способом частотного управления, алгоритмической и аппаратной реализацией автоматической системы регулирования (АСР) электропривода.

Несмотря на большое количество разработанных и исследованных структур АСР для низковольтных электроприводов, применение их для мощных высоковольтных электроприводов не представляется возможным. Это связано с особенностями высоковольтного электропривода, а именно:

значительным усложнением непосредственного измерения параметров электропривода;

условием минимальной асимметрии питающих токов, вытекающей из требования к повышенной энергетике электропривода;

применением трехфазного двух обмоточного АД, питающегося от двухсекционного преобразователя частоты, вытекающим из условия улучшенных энергетических, регулировочных свойств и способа наращивания выходной мощности.

Кроме перечисленных особенностей необходимо отметить, что значительная часть высоковольтных АД рассчитана на высокие скорости вращения (6000 об/мин и выше), что исключает возможность применения вращающихся на валу АД датчиков.

Таким образом, на основании анализа приведенных законов, способов, технических устройств частотного управления асинхронными электроприводами, можно сделать следующие выводы.

Для мощных электроприводов механизмов, работающих с постоянным моментом сопротивления на валу целесообразно применение закона частотного управления с постоянством потокосцепления ротора, отличающегося наивысшей перегрузочной способностью и обеспечивающего наилучшие динамические свойства двигателя.

Для мощных электроприводов механизмов, благодаря своим высоким энергетическим показателем и простоте технической реализации целесообразно использовать закон частотного управления по минимуму потерь.

Для наращивания мощности электропривода и одновременного повышения его энергетических показателей, используются трехфазные одно-обмоточные двигатели с пространственным сдвигом между трехфазными статорными обмотками, питающимися от трехфазного преобразователя частоты токами (напряжениями) с фазовым сдвигом в 60 эл.град.

Известные в настоящее время технические устройства для частотного управления асинхронным электроприводом в полной мере не отвечают требованиям, предъявляемым к мощному высоковольтному электроприводу и им присущи следующие недостатки:

ограниченная низкоскоростными электроприводами область применения, необходимость изготовления специальной машины или переделка серийной, применение специальных устройств для механического сочленения валов, невозможность применения в запыленных и агрессивных средах, что обусловлено наличием датчиков на валу и внутри машины;

высокая сложность технической реализации, обусловленная наличием сложных технических устройств: координатного преобразования, фильтров, фазовращателей, функциональных преобразователей, блоков коррекции мгновенного значения частоты;

наличие большого числа датчиков, осуществляющих высоковольтную гальваническую развязку;

невысокая надежность, что обусловлено наличием датчиков на валу и внутри машины, высокой сложностью технической реализации блоков АСР, датчиков, осуществляющих высоковольтную гальваническую развязку.

Техническое описание системы

В основе описания АД при переменной частоте питающей сети лежит общая теория электрических машин.

Основой этого служат уравнения, составленные в фазовых координатах. Особенностью АД является совокупность магнитосвязанных цепей с коэффициентами само- и взаимоиндукции, периодически изменяющимися в функции угла поворота ротора относительно статора. В зависимости от степени насыщения магнитной системы машины, эти коэффициенты могут зависеть еще и от токов во всех обмотках. При записи уравнений в фазовых координатах получают систему дифференциальных уравнений высокого порядка (в трехфазной системе координат число уравнений равно 14) с переменными коэффициентами. Пользоваться такой системой для исследования электромеханических процессов, происходящих в АД не представляется возможным в связи с громоздкостью, наличием переменных коэффициентов, нелинейностью. Дальнейшее упрощение и преобразование исходной системы уравнений основывается на следующем общем методе. При этом уравнения в фазовых координатах преобразуются к уравнениям, выраженным через обобщенные (результирующие) векторы, вводится система относительных единиц для токов, напряжений, потокосцепления, скоростей вращения, частот, моментов, активных, индуктивных сопротивлений. Введение системы относительных единиц упрощает вид уравнений, а выражение переменных через результирующие векторы приводит к виду дифференциальных уравнений, при котором коэффициенты дифференциальных уравнений ненасыщенной машины являются постоянными величинами. Для насыщенной машины необходимо вводить зависимость величин этих коэффициентов от магнитного состояния машины.

После указанных преобразований получают систему дифференциальных уравнений шестого порядка с постоянными коэффициентами, что значительно упрощает описание АД и делает возможным использование этой системы для исследования электромеханических процессов, протекающих в АД. Дальнейшее преобразование полученной системы уравнений сводится к переводу векторов, входящих в уравнение, в различные системы координат (в зависимости от цели решаемой задачи).

При математическом описании АД принят ряд допущений, соответствующих идеализированному представлению АД:

фазные обмотки симметричны, одинаковы, воздушный зазор по все окружности ротора одинаков;

не учитываются потери в стали, а также высшие гармоники магнитодвижущей силы и рабочего потока;

параметры АД постоянны и не зависят от токов в обмотках АД;

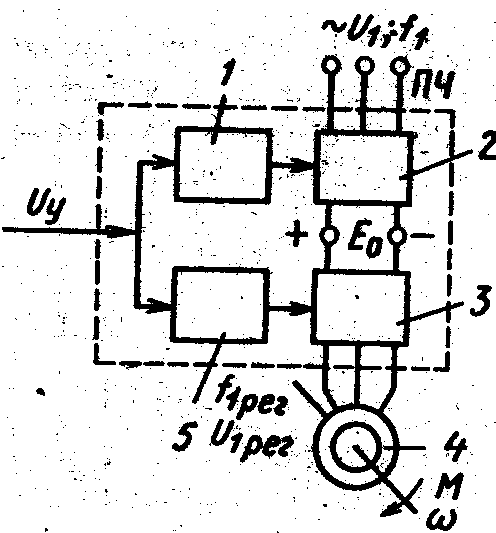

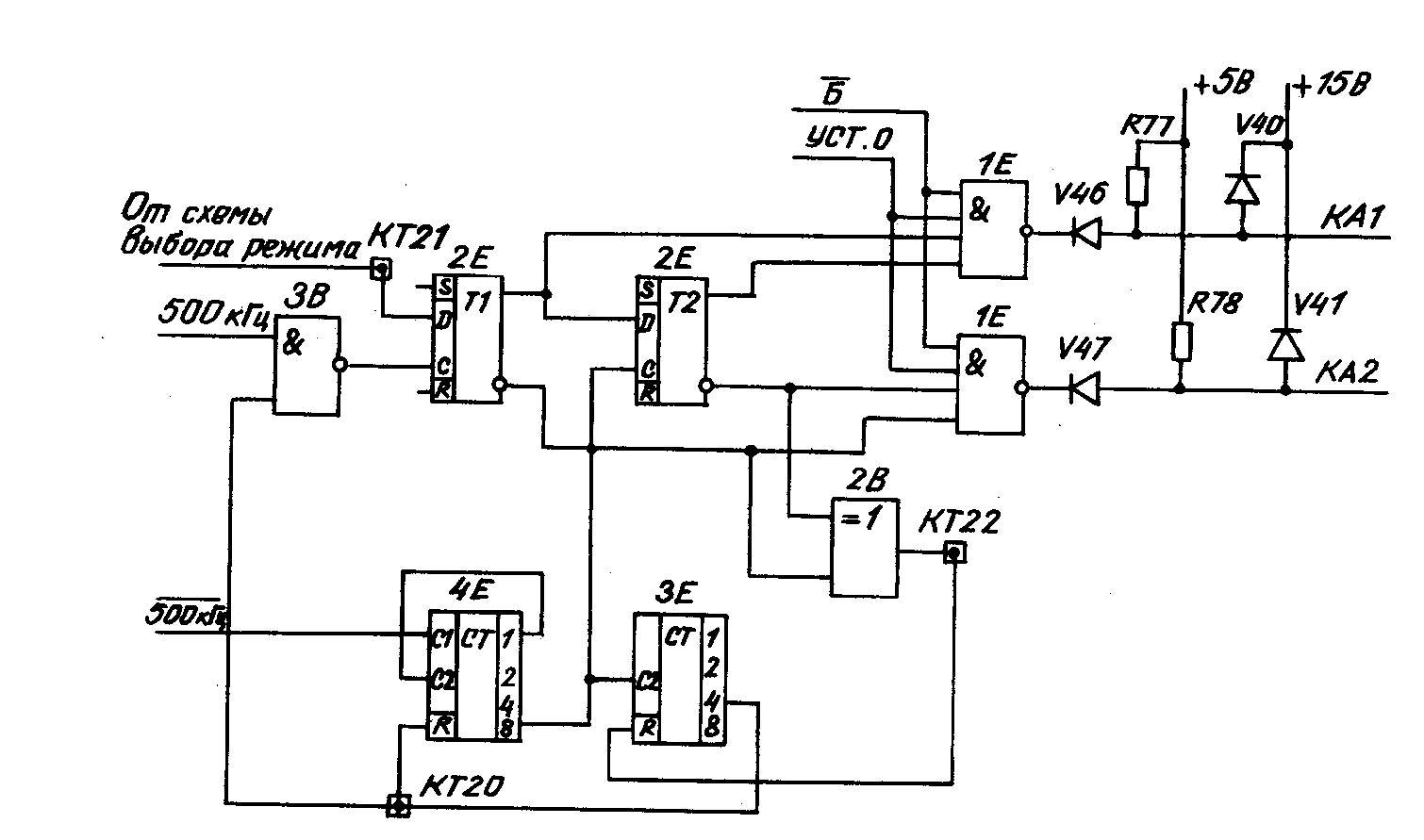

Цель проекта сводится к разработке автоматической системы регулирования частоты тока, поступающего на обмотки статора асинхронного электропривода и напряжения питания на базе автономного мостового инвертора тока с трехфазным одно-обмоточным двигателем. При этом автоматическое изменение электрических параметров регулирует механические силы, действующие на привод.

Анализ существующих средств автоматизации

Известные в настоящее время технические устройства для частотного управления асинхронным электроприводом в полной мере не отвечают требованиям, предъявляемым к мощному высоковольтному электроприводу и им присущи следующие недостатки:

ограниченная низкоскоростными электроприводами область применения, необходимость изготовления специальной машины или переделка серийной, применение специальных устройств для механического сочленения валов, невозможность применения в запыленных и агрессивных средах, что обусловлено наличием датчиков на валу и внутри машины;

высокая сложность технической реализации, обусловленная наличием сложных технических устройств: координатного преобразования, векторных фильтров, фазовращателей, функциональных преобразователей, блоков коррекции мгновенного значения частоты;

наличие большого числа датчиков, осуществляющих высоковольтную гальваническую развязку;

невысокая надежность, что обусловлено наличием датчиков на валу и внутри машины, высокой сложностью технической реализации блоков АСР, датчиков, осуществляющих высоковольтную гальваническую развязку.

Обоснование системы автоматического управления

При частотном управлении асинхронными двигателями наиболее часто используются следующие законы: поддержание постоянства потокосцепления статора (Y>1>=const), поддержание постоянства главного потока машины (Y>0>=const), поддержание постоянства потокосцепления ротора (Y>2>=const), и регулирование величины потокосцепления в зависимости от величины нагрузочного момента (Y>1>, Y>0>, Y>2>)> >=f(M)).

Первый закон реализуется при поддержании постоянного отношения ЭДС статора к угловой частоте поля. Основным недостатком такого закона является пониженная перегрузочная способность двигателя при работе на высоких частотах, что обусловлено увеличением индуктивного сопротивления статора и, следовательно, снижением потокосцепления в воздушном зазоре между статором и ротором при увеличении нагрузки.

Поддержание постоянства главного потока повышает перегрузочную способность двигателя, но усложняет аппаратную реализацию системы управления и требует либо изменений конструкции машины, либо наличия специальных датчиков.

При поддержании постоянного потокосцепления ротора, момент двигателя не имеет максимума, однако при увеличении нагрузки увеличивается главный магнитный поток, приводящий к насыщению магнитных цепей и, следовательно, к невозможности поддержания постоянства потокосцепления ротора.

Общим недостатком законов с поддержанием постоянства потокосцепления являются: низкая надежность, обусловленная наличием датчиков, встраиваемых в двигатель, и потери в стали при работе двигателя с нагрузочным моментом меньше номинального. Эти потери вызваны необходимостью поддержания постоянного номинального потокосцепления в различных режимах работы.

Существенно повысить КПД двигателя можно путем регулирования магнитного потока статора (ротора) в зависимости от величины нагрузочного момента (скольжения). Недостатками такого управления являются низкие динамические характеристики привода, обусловленные большой величиной постоянной времени ротора, из-за чего магнитный поток машины восстанавливается с некоторой задержкой и сложность технической реализации системы управления.

В то же время существует ряд приводов таких механизмов как насосы, компрессоры, конвейеры и т. д., которые занимают промежуточное положение между динамичными и низко динамичными, и для которых существующие системы не в полной мере удовлетворяют предъявляемым к этим приводам требованиям. Высоко динамичные привода имеют сложную систему управления и повышенные энергетические потери при недогрузе двигателей, а низко динамичные привода не всегда способны отработать быстрые изменения статического момента.

Как уже было отмечено, высокими энергетическими характеристиками обладают системы с регулированием магнитного потока в функции нагрузки. Увеличить их динамические характеристики можно путем форсировки статорного напряжения (тока) во время переходных процессов и частых формирований управляющих воздействий. Получить высокую надежность можно за счет применения упрощенной системы регулирования, отказа от встроенных в двигатель и механически связанных с ротором датчиков.

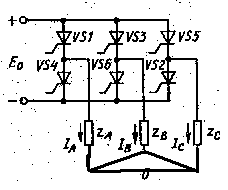

Схема включения, статические характеристики и режимы работы асинхронного двигателя

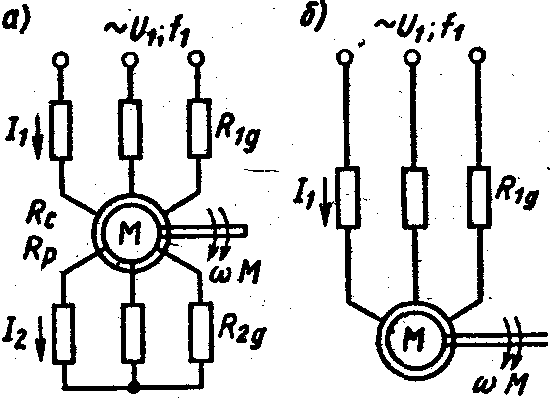

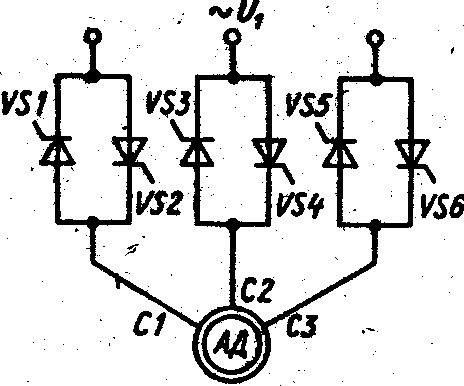

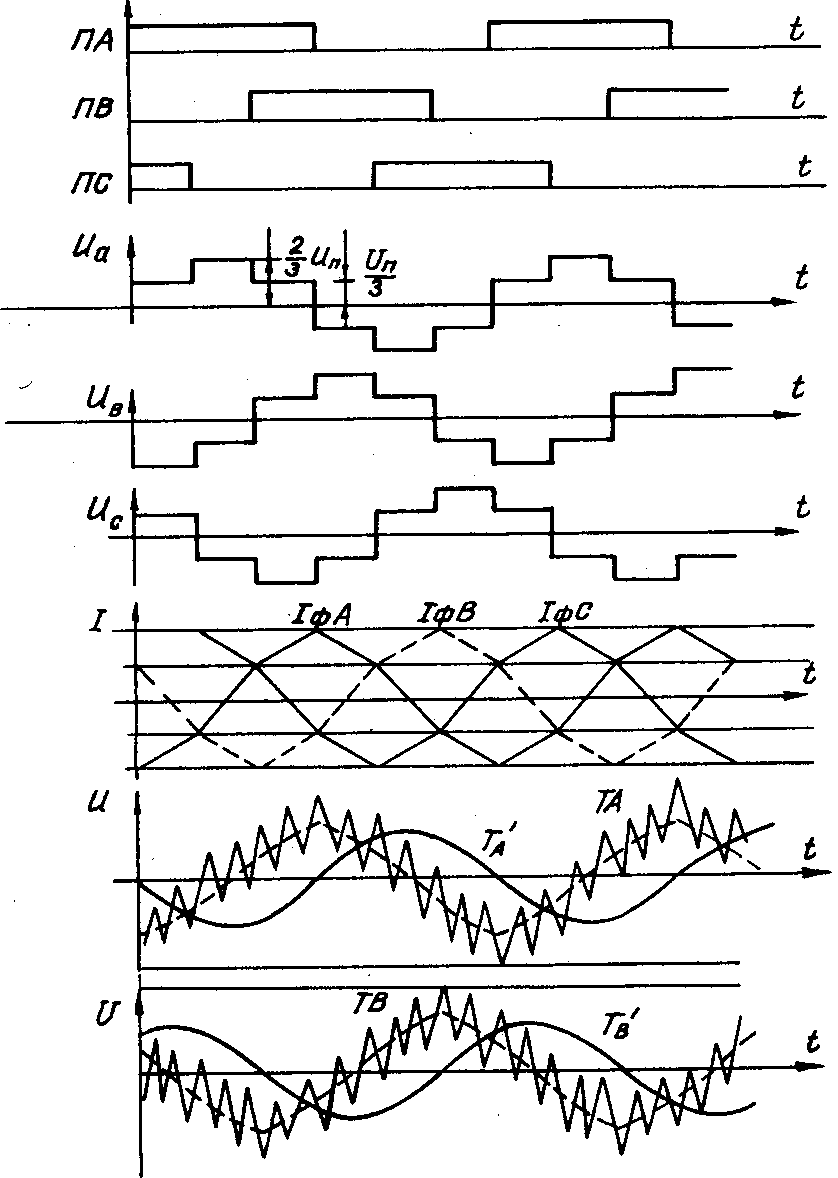

Трехфазный АД имеет обмотку статора, подключаемую к трехфазной сети переменного тока с напряжением U и частотой f, и обмотку ротора, которая может быть выполнена по двум вариантам (рис.3.1).

Рис.3.1. Схемы включения АД с фазным ротором (а) и с короткозамкнутым ротором (б)

Первый вариант предусматривает выполнение обычной трехфазной обмотки из проводников с выводами на три контактных кольца. Такая конструкция соответствует АД с фазным ротором и позволяет включать в роторную цепь различные электротехнические элементы, например резисторы для регулирования скорости, тока и. момента ЭП, и создавать с той же целью. Специальные схемы включения АД. Другой вид обмотки получают заливкой алюминия в пазы ротора, в результате чего образуется конструкция, известная под названием “беличья клетка”. Схема АД с такой обмоткой, не имеющей выводов и получившей название короткозамкнутой.

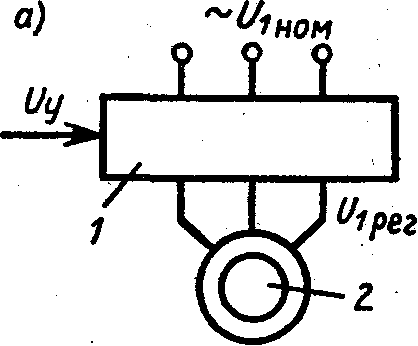

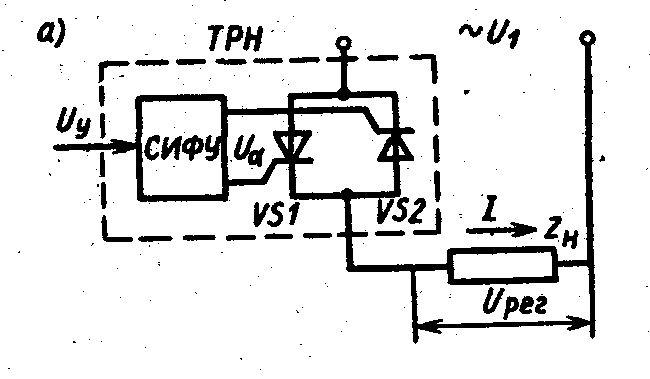

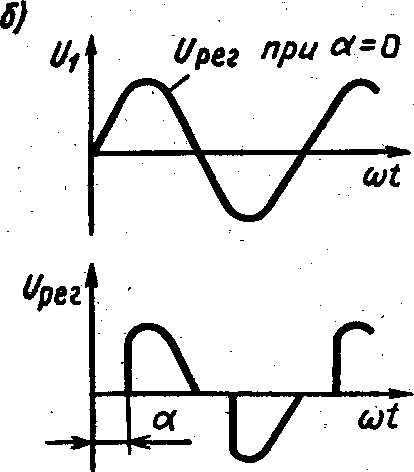

Регулирование параметров электропривода с асинхронным двигателем изменением напряжения

Изменение величины напряжения, подводимого к статору АД, позволяет осуществлять в статических и динамических режимах регулирование его мощности с помощью относительно простых схем управления.

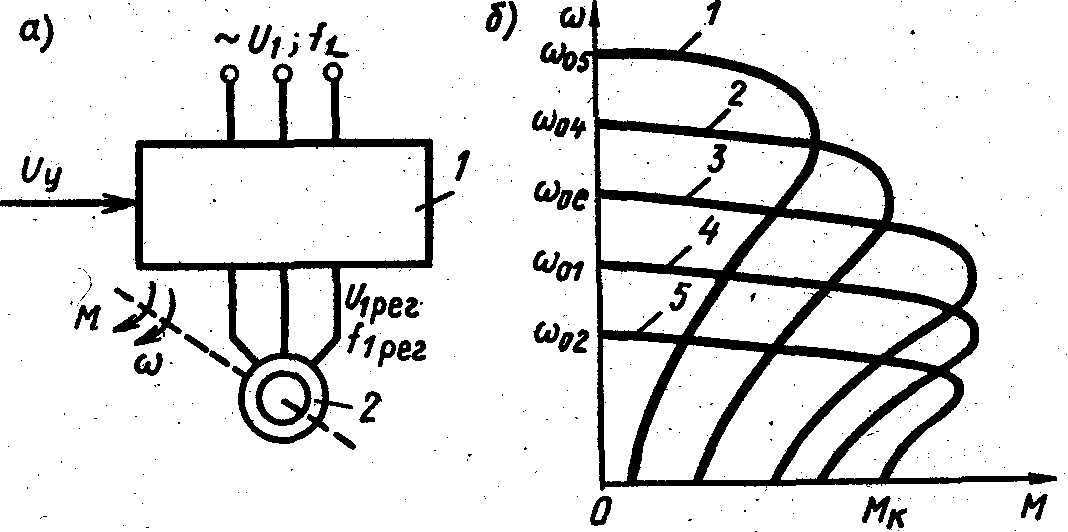

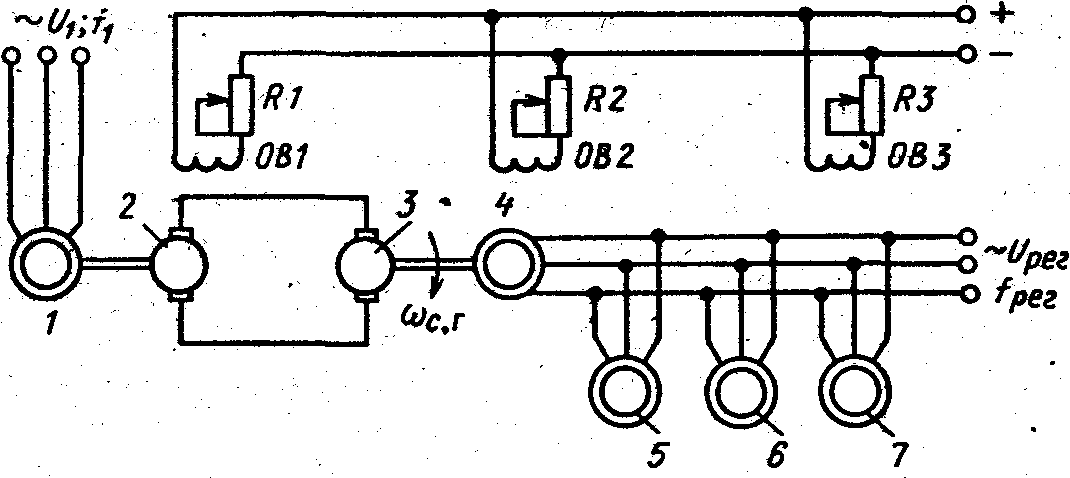

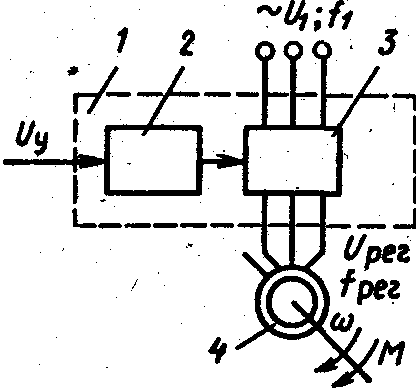

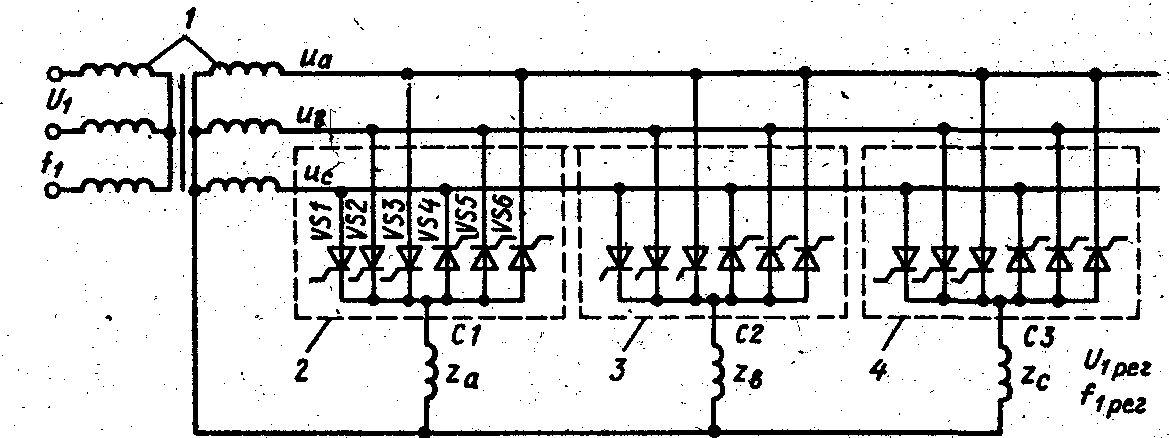

Для регулирования координат короткозамкнутого АД между сетью переменного тока со стандартным напряжением U >1ном> и статором (рис.2, а) двигателя 2 включен регулятор I напряжения, выходное напряжение которого U >1рег> изменяется с помощью внешнего сигнала управления U. Изменяя величину этого сигнала, можно регулировать напряжение на статоре двигателя U >1рег> в пределах от величины сетевого напряжения U >1ном> и практически до нуля. При, этом частота напряжения на двигателе не изменяется и равна стандартной (50 Гц).

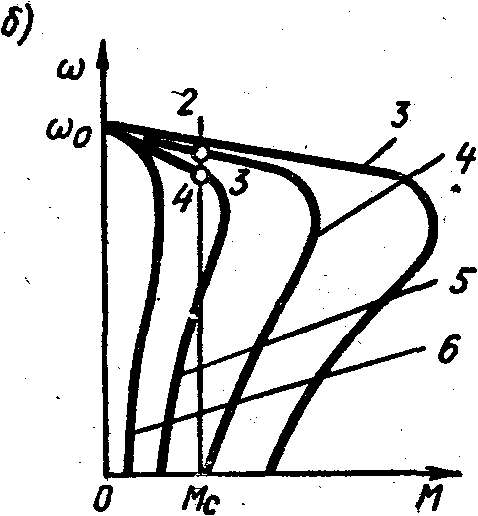

Рис.3.2 Схема регулирования координат АД изменением напряжения на статоре (а) и механические характеристики(б)

Регулирование напряжения на статоре не приводит к изменению скорости холостого хода w>0>=2pf>1> /p и не влияет на критическое скольжение s>k>, но существенно изменяет величину критического (максимального) момента M>k>. Как следует из схемы, снижение напряжения приводит к резкому уменьшению Мк, пропорционально квадрату напряжения.