Автоматизация кузнечнопрессового участка

Автоматизация кузнечнопрессового участка

Содержание

Введение

1. Технологический процесс изготовления поковок

2. Функциональная схема АСУ ТП кузнечнопрессового участка

3. Зона нагревательных печей

4 Устройство и принцип работы AS-interface

Список использованной литературы

Введение

Практически давно было известно преимущество децентрализованной автоматизации. Принимая во внимание, что несколько лет назад тенденция управления и контроля технологическим процессом была отдана диспетчерам-операторам, то в настоящее время эта тенденция направлена к распределенным решениям, то есть к децентрализованным. Важные технологические моменты производственного процесса немедленно обрабатываются оператором на месте тем самым, обеспечивая децентрализованное управление. Только важная информация передается на центральный процессор. Преимущества таких решений очевидны:

Небольшие и конкретные программы обеспечивают легкий ввод в действие участков цехов завода;

Меньшее количество времени простоя, так как индивидуальные станции работают в реальном времени;

Снижение процесса обмена данными между уровнями (диспетчерами) через систему шин;

Более легкая, более быстрая установка и выбор систем расширения;

Последовательное управление процессом производства и программирования благодаря стандартной системе общего пользования «Союз Автоматизации».

Из-за его несложной структуры AS-i (Actuators Sensors Interface) является превосходным выбором для использования между датчиками / приводами и децентрализованным управлением.

Важнейшим фактором повышения эффективности металлургического производства в промышленности является развитие систем автоматического управления (САУ), как технологическим оборудованием, так и всем технологическим процессом в целом. Металлургическое производство является сложным, консервативным процессом, так как используется дорогостоящее технологическое оборудование, работающее в сложной агрессивной среде.

Современное оборудование оснащается передовыми технологиями первичного сбора, преобразования и использования технической и технологической информации для повышения производительности и качества выпускаемой продукции.

В системах автоматического управления в качестве сигналов обычно используются электрические и механические величины (например, постоянный ток, напряжение, давление сжатого газа или жидкости, усилие и т.п.), так как они позволяют легко осуществлять преобразование, сравнение, передачу на расстояние и хранение информации. В одних случаях сигналы возникают непосредственно вследствие протекающих при управлении процессов (изменения тока, напряжения, температуры, давления, наличия механических перемещений и т.д.), в других случаях они вырабатываются чувствительными элементами или датчиками.

1. Технологический процесс изготовления поковок

Стальные слитки поступают в кузнечнопрессовый цех в холодном состоянии и требуют предварительного нагрева перед ковкой. Технологическое назначение операции нагрева заключается в том, чтобы привести металл в такое высокотемпературное состояние, при котором существенно снижается сопротивляемость деформированию, повышается пластичность.

Нагрев осуществляют в пламенной нагревательной печи с выкатным подом (рис 1).

Ковка слитка осуществляется в пределах заданного температурного интервала, пределы которого назначаются по диаграмме состояния системы железо-углерод и составляют 1250 – 750 °С. Этот интервал находится ниже линии Солидуса на 100–150 °С (верхний предел) и выше линии критических точек А3 на 25–50 °С (нижний придел). В пределах этого интервала сталь имеет однофазную аустенитную структуру, т.е. все зёрна имеют высокую пластичность, вязкость и одинаковый фазовый состав. Несоблюдение заданных температурных условий приводит к основным видам дефектов и брака при нагреве металла перед ковкой: недогреву, перегреву и пережогу.

Нагретый слиток куют на гидравлическом прессе (рис 1) с помощью специального манипулятора (рис 2), который позволяет быстро и легко перемещать поковку на бойках пресса (подачи и кантовки).

Основной операцией ковки является протяжка т.е. постепенное обжатие заготовки по её длине, с промежуточными кантовками, при которой увеличивается длина заготовки за счёт уменьшения площади её поперечного сечения.

Рис. 1 Схема кузнечнопрессового участка

2. Функциональная Схема АСУ ТП кузнечнопрессового участка

Автоматизация кузнечнопрессового участка осуществляется с помощью распределённой АСУ ТП. Участок подразделяют

на три зоны управления:

зона нагревательных печей,

зона манипулятора,

зона самого пресса.

Основной информационной функцией АСУ ТП кузнечнопрессового участка является слежение за положением металла на бойках пресса, соблюдение требований технологии изготовления и выдержка температурного режима при нагреве.

Основные Управляющие функции АСУ ТП гидравлического пресса можно подразделить следующим образом:

расчёт настройки и настройка оборудования,

управление темпом обработки давлением,

расчёт подстройки и подстройка оборудования,

управление процессом ковки отдельной заготовки.

Непосредственное управление переменными процесса ковки на прессе осуществляется локальными системами управления устройствами и технологическими переменными процесса (Табл.1).

Таблица 1. Функциональная Схема АСУ ТП кузнечно-прессового участка

|

Децентрализованная УВМ |

|||||

|

Зона нагревательных печей |

Зона пресса |

Зона манипулятора |

|||

|

ЛСУ УУ |

ЛСУ ТП |

ЛСУ УУ |

ЛСУ ТП |

ЛСУ УУ |

ЛСУ ТП |

|

-СУ показателями тепловой работы нагревательных печей. – СУ расходом топлива. |

-СУ температурой заготовки, |

-СУ перемещением бойка, – СУ перемещением стола |

-СУ высотой заготовки |

-СУ механизм зажима заготовки, – СУ продольным перемещением манипулятора (величина подачи), – СУ Поворотом хобота, манипулятора СУ вертикальным перемещением хобота манипулятора. |

-СУ величиной подачи. – СУ углом кантовки. |

3. Зона нагревательных печей

Более детально рассмотрим систему управления зоной нагревательных печей, где производится нагрев слитков по заданному режиму (рис. 3).

Температура в печи замеряется тремя датчиками, расположенными в разных местах, температура слитка – двумя датчиками с разных сторон (рис. 4).

Рис. 8. Распределённая АСУ ТП кузнечно-прессового участка

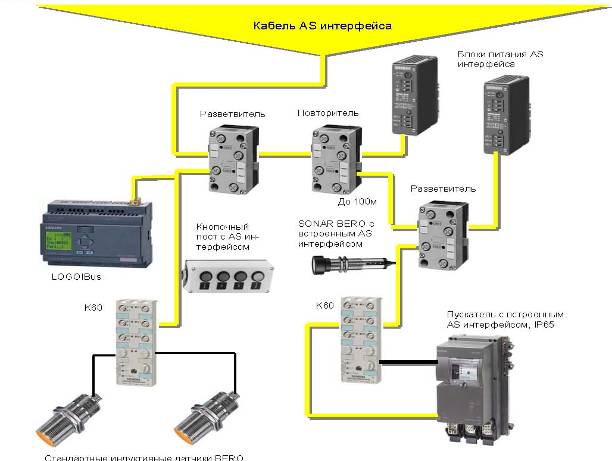

4 Устройство и принцип работы AS-interface

Отличительной чертой AS-интерфейса является использование одного 2-жильного кабеля для обмена данными и подвода питания к датчикам и исполнительным устройствам. Для питания сетевых устройств должны использоваться только специальные блоки питания, предназначенные для работы в AS-интерфейсе. Обычные стабилизированные блоки питания могут использоваться только для питания вспомогательных цепей сетевых устройств AS интерфейса.

Сетевой кабель имеет оболочку специального профиля, что исключает возможность ошибок при монтаже сетевых компонентов. Подключение новых компонентов производится методом прокалывания оболочки кабеля.

В составе AS-интерфейса могут использоваться:

• Ведущие сетевые устройства в виде коммуникационных процессоров программируемых контроллеров SIMATIC S5/S7 и станций распределенного ввода-вывода SIMATIC ET 200M/X, а также модулей связи DP/AS-i.

• Сетевой кабель AS-интерфейса с оболочкой специальной или круглой формы.

• Повторители/ расширители.

• Блоки питания AS интерфейса.

• Модули для подключения стандартных датчиков и исполнительных устройств.

• Датчики и исполнительные устройства с встроенным интерфейсом ведомых устройств.

• Приборы для установки сетевых адресов ведомых устройств AS-интерфейса.

• Оборудование и аппаратура других производителей.

Рис. 9. Конфигурация AS-interface

Выбор датчиков

Для измерения температуры в печи выберем платино-родиевую термопару, характеристики которой представленны в таблице 2

Термопарой называют датчик генераторного типа, измеряющий температуру в окрестности определенной точки температурного поля относительно другой.

Таблица 2. Характеристики термопары, для измерения температуры печи

|

Условное обозначение |

Материал термоэлектродов |

Предел преобразования, (при работе в кратковременном режиме), 0С |

Погрешность термоЭДС, мВ |

|

|

До 300 0С |

Свыше 3000С |

|||

|

ТПР-30/6 |

Платинородий (30% родия) – платинородий (6% родия) |

300…1600 (1800) |

– |

±(0,01+3,3х х10-5(t-300)) |

Недостатки термопар – невысокая чувствительность, большая инерционность, необходимость поддержания постоянной температуры свободных спаев.

Для измерения температуры слитка в печи выбираем инфракрасный пирометр модели М68L характеристики которого представлены в таблице 3.

Инфракрасные термометры разработаны для измерения температуры в различных технологических процессов. Они имеют прочный термозащитный корпус, изготовленный из нержавеющей стали, дополнительные устройство для воздушного и водяного охлаждения, а также другие приспособления, которые обеспечивают работоспособность приборов в жестких производственных условиях.

Прибор M68L состоит из двух узлов:

– объектива, который улавливает инфракрасное излучение объекта измерения, фокусирует его и передает с помощью волоконно-оптического кабеля;

– электронного блока с чувствительным элементом и процессором для обработки сигналов.

Такая конструкция имеет несколько достоинств:

– гибкий оптико-волоконный кабель позволяет измерять температуру объектов, находящихся за пределами прямой линии зрения;

Таблица 3. Инфракрасные пирометры

|

Тип |

Предел измерения, 0С |

Температура окружающей среды, 0С |

Погрешность |

Быстродействие |

|

M68L |

350…3000 |

Электронный модуль 0…60 0С; – 60…315 °С объектив и световод в сборе – до 500 °С объектив с охлаждающим кожухом. |

– / – |

регулируемое 50 мс..10 с |

Список использованной литературы

Седышев В.В. Основы автоматизации прокатного производств Челябинск: ЮУрГУ, 2005.

Автоматизация прокатного производства. Выдрин В.Н., Федосиенко А.С. Учебник для вузов. М. Металлургия, 1984. 472 с.