Автоматизация доменного процесса

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Сибирский Федеральный Университет

«ИНСТИТУТ ЦВЕТНЫХ МЕТАЛЛОВ И МАТЕРИАЛОВЕДЕНИЯ»

ХИМИКО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ

Курсовой проект

Автоматизация доменного процесса. АСК давления природного газа. Расчет измерительной схемы автоматического потенциометра (0–700˚С)

Красноярск, 2009 г.

Содержание

Введение

1 Доменный процесс

1.1 Анализ доменного процесса, как объекта автоматизации

1.2 Статические и динамические характеристики доменного процесса

1.3 Автоматический контроль основных параметров доменного процесса

2 Использование природного газа в доменных печах

3 Анализ современных методов автоматического контроля давления и выбор наиболее рационального метода

3.1 Классификация приборов для измерения давления

3.1.1 Жидкостные приборы

3.1.2 Поршневые манометры

3.1.3 Пружинные приборы

3.1.4 Мембранные приборы

3.1.5 Манометры сопротивления

3.1.6 Емкостные манометры

3.1.7 Пьезоэлектрические манометры

3.1.8 Теплопроводные манометры

3.2 Выбор рационального метода измерения давления природного газа

4 Расчет измерительной схемы автоматического потенциометра

5 Описание работы принципиальной схемы автоматического контроля давления природного газа

Заключение

Список использованной литературы

Введение

Непрерывный рост мощности доменных печей и внедрение новых методов интенсификации технологического процесса существенно повысили производительность доменного производства и увеличили потоки сырья, энергии и продуктов плавки, участвующих в производственном процессе. Современный доменный цех ежесуточно потребляет свыше 50 тыс. т различных материалов, 100 млн. м3 воздуха, примерно 2 млн. т воды и расходует более 20 тыс. кВтч электроэнергии. Значительно усложнилось управление доменным производством, возросло количество информации, которое необходимо освоить и использовать для управления процессом. Увеличилось также число управляющих воздействий и усложнился выбор управлений, наиболее рациональных для данных условий. Анализ поступающей информации и выбор оптимальных управляющих воздействий требуют высокой квалификации персонала, обслуживающего печь. В этих условиях возрастает необходимость внедрения систем автоматического контроля и управления.

Системы контроля и управления работой доменных печей постепенно усложнялись – от простейших систем стабилизации отдельных параметров до локальных систем управления отдельными режимами работы печи и, наконец, до комплексных систем управления всем доменным процессом.

Автоматический контроль и стабилизация некоторых параметров доменного процесса сыграли в свое время большую роль в деле повышения производительности и экономичности работы доменных печей. Внедрение локальных систем стабилизации расхода, температуры и влажности горячего дутья, давления колошникового газа, нагрева воздухонагревателей позволило повысить производительность доменных печей на 5–9% и получить экономию кокса 6–7%. Кроме того, локальные системы стабилизации облегчили труд металлургов и повысили общую культуру производства.

Внедрение локальных систем управления, таких, например, как системы автоматического управления шихтоподачей, распределения горячего дутья и природного газа по фурмам доменной печи, автоматический перевод и управление нагревом воздухонагревателей и т.д., дало дополнительный экономический эффект: производительность доменных печей увеличилась еще на 4–5%, а расход кокса снизился на 2–3%.

В настоящее время в России разрабатывается и внедряется комплексная система автоматического управления с применением УВМ. В состав комплексной системы входят подсистемы управления шихтовкой и шихтоподачей, управления тепловым и газодинамическим режимами и управления ходом печи. По предварительным расчетам, внедрение комплексной системы повысит производительность печей на 9–11% и снизит расход кокса на 12 – 14%. Несмотря на высокую стоимость комплексной системы управления, срок ее окупаемости менее двух лет.

1. Доменный процесс

Основной технологической задачей доменной плавки является восстановление железных руд и получение чугуна заданного состава и температуры. Доменная печь относится к классу шахтных печей, в которых осуществляется слоевой режим работы с противотоком обрабатываемого материала, заполняющего весь рабочий объем печи, и горячих газов, фильтрующихся через сравнительно плотные слои этих материалов.

Характерными особенностями слоевого режима работы печи являются большая поверхность материалов, подвергающихся тепловой и химической обработке, и в то же время неопределенность активной части поверхности, участвующей в процессах тепло- и массообмена. Причиной неопределенности является движение материалов, которые в ходе обработки меняют размеры и формы кусков и претерпевают изменения химического состава и агрегатного состояния, что изменяет условия фильтрации горновых газов через различные участки сечения печи. Другой особенностью слоевого режима является то, что все виды теплопередачи (радиация, конвекция и теплопроводность) тесно переплетены и практически неразделимы. Это затрудняет теоретические расчеты процессов теплообмена и экспериментальное определение теплотехнических характеристик доменных печей.

Из сказанного выше следует, что основной технологический процесс доменной плавки – восстановление железа, несмотря на свою химическую природу, в значительной мере зависит от теплового режима, распределения газового потока в столбе шихтовых материалов и характера движения шихты.

Основная задача автоматического управления доменным процессом заключается в создании наиболее благоприятных условий для протекания восстановительных процессов. При этом доменная печь работает с максимальной производительностью и экономичностью при ограничениях, обусловленных качеством сырья, мощностью воздуходувных машин, ресурсами кислорода, природного газа, состоянием печи, вспомогательного оборудования и др.

Основная задача управления может быть разделена на ряд локальных (частных) задач, решение которых позволяет выбрать и стабилизировать рациональные режимы работы печи. В частности, к этим задачам относятся:

Управление шихтоподачей;

Управление тепловым режимом печи;

Управление распределением газовых потоков в столбе шихтовых материалов;

Управление сходом шихты (ходом печи).

Хотя все процессы, протекающие в печи, взаимосвязаны, указанные задачи в определенной мере автономны, и поэтому такое разделение достаточно обосновано.

На первом этапе автоматизации доменного производства стабилизируются отдельные параметры процесса: расход, температура и влажность горячего дутья, давление колошникового газа и т.д. На втором этапе решаются указанные выше частные задачи по выбору и стабилизации оптимальных режимов и, наконец, последний этап управления процессом заключается в координации работы всех частных систем с целью достижения заданного критерия управления.

Для решения всех указанных выше задач в первую очередь необходимо изучить особенности доменной печи как объекта автоматического управления.

1.1 Анализ доменного процесса, как объекта автоматизации

Производство чугуна является непрерывным, процессом, протекающим во всем объеме доменной печи. Получение рабочей информации о ходе технологического процесса из внутренних областей доменной печи практически невозможно. Поэтому для контроля над ходом процесса и управления используются косвенные показатели, в известной мере отражающие состояние отдельных участков (зон) доменной печи. К таким показателям относятся, например, состав колошникового газа, перепады статического давления по высоте шахты печи и т.д. Получаемая информация является далеко не полной и не может отразить влияния на процесс множества факторов (число которых достигает 700). Поэтому многие явления, происходящие в доменных печах, проявляются как случайные функции времени. Часть рабочей информации получается нерегулярно и со значительным опозданием (анализ химического состава сырья и продуктов плавки), часть информации отражает прошлое состояние процесса (температура чугуна и шлака, содержание кремния в чугуне).

Недостаточность и запаздывание информации затрудняют управление процессом плавки.

Следует отметить еще одну особенность доменной печи как объекта автоматического управления: технологический процесс проходит во всем объеме печи, а управления сосредоточены на границах шахты

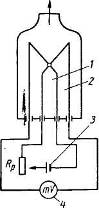

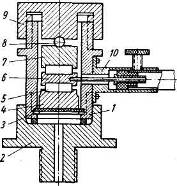

Управление «сверху» осуществляется на колошнике путем изменения условий загрузки, а «снизу» из фурменной зоны изменением параметров дутья (рисунок 1).

При каждом возмущении необходимо выбрать такое управляющее воздействие, которое повлияло бы на состояние некоторой области печи, далеко отстоящей от места приложения этого управления. Естественно, что это приводит к существенным запаздываниям управляющих воздействий; так, например изменение рудной нагрузки на кокс сказывается на тепловом состоянии горна доменной печи только через 5–6 ч.

Рисунок 1 – схема управляющих воздействий доменной плавки

Вместе с тем можно указать некоторые обстоятельства, благоприятствующие работе управляющих систем. Доменные печи, как правило, длительное время работают в стационарных производственных условиях, выплавляют чугун одной и той же марки, работают на идентичном сырье, что позволяет выбрать оптимальный для этих условий режим работы. Задача систем управления заключается в выборе этого режима и затем в компенсации флуктуации входных параметров процесса, которые сравнительно невелики. Другим благоприятным фактором является большая аккумулирующая способность печи. Огромная масса материалов, участвующих в процессах массо- и теплообмена, способствует сглаживанию возмущающих воздействий. В этом смысле печь как бы является фильтром для возмущающих воздействий. Инерционность процесса позволяет иметь некоторый резерв времени для выбора рационального управления.

Сложность и случайный характер явлений, протекающих в доменной печи, затрудняют аналитическое детерминированное описание процесса, поэтому для его идентификации часто используются методы математической статистики и статистической динамики. Уравнения множественной регрессии позволяют с известной погрешностью прогнозировать некоторые явления, а методы планируемого эксперимента и статистической динамики дают возможность оценить усредненные динамические характеристики доменной печи по различным каналам. Оценивая трудности получения информации, сложность процесса, ограниченность возможностей управления, следует отметить, что доменный процесс достаточно управляем. Это доказывается практикой работы технологов – доменщиков России, добивающихся высоких показателей работы мощных доменных печей.

1.2 Статические и динамические характеристики доменного процесса

Сложный характер взаимных связей между параметрами доменного процесса усложняет определение статических и динамических характеристик доменной печи по отдельным каналам. Некоторые выходные координаты доменного процесса зависят от нескольких входных величин, поэтому при определении зависимости такой выходной координаты от одного входного воздействия необходимо стабилизировать все остальные входные параметры. Вследствие нелинейности системы статическая и динамическая характеристики по одному каналу могут изменяться при различных условиях стабилизации остальных входов. Поэтому в некоторых случаях целесообразно располагать рядом характеристик, полученных при наиболее часто встречающихся производственных условиях. В этих случаях можно, оценивая реальные производственные условия, управлять объектом с учетом его характеристик, наиболее близко соответствующих данному состоянию процесса.

Некоторые выходные координаты доменного производства представляют собой расчетные показатели, характеризующие различные стороны технологического процесса, например показатели теплового состояния, различных участков печи, показатели, оценивающие развитие процессов прямого и непрямого восстановления железа, и др.

Связь расчетных показателей с техническими и экономическими показателями работы печи и их изменение во времени являются важными характеристиками процесса. В настоящее время расчетные показатели (индексы) широко используются при разработке алгоритмов управления доменным процессом.

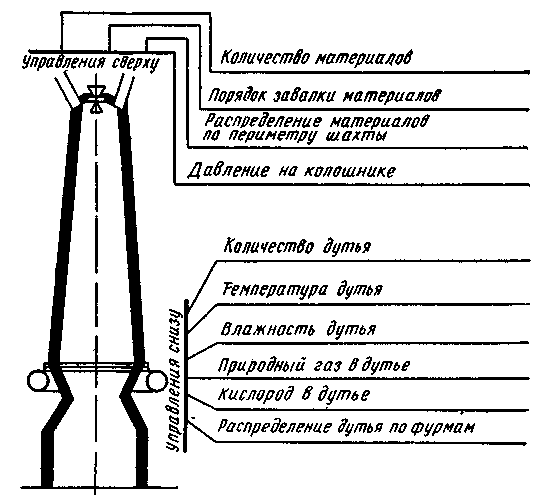

Рисунок 2 – экспериментальная переходная кривая по каналу содержания кремния в чугуне – расход кокса в подачу: ΔSi – приращение содержания кремния в чугуне, %

При благоприятных условиях (в стационарном режиме) удается определить динамические характеристики доменной печи по отдельным каналам, пользуясь известными экспериментальными методами. Чаще всего используются методы нанесения пробных ступенчатых или импульсных возмущений по данному каналу при стабилизации остальных входных величин.

Кривые разгона аппроксимируются переходными функциями апериодического звена и звена чистого запаздывания, основными параметрами этих звеньев являются постоянная времени Т, коэффициент

передачи (усиления) К и время запаздывания т. В таблице 1 приведены значения этих параметров по некоторым каналам локальной стабилизации и управления. Из таблицы видно, что динамические характеристики по каналам стабилизации температуры, влажности, давления и т.д. существенно отличаются от характеристик по параметрам управления тепловым режимом, выходной координатой которого является содержание кремния в чугуне на выпусках из доменной печи. Если для первых значения запаздывания и постоянных времени измеряются секундами, то для вторых – часами.

На рисунке 2 приведена экспериментальная кривая разгона по каналу изменение содержания кремния в чугуне на выпуске из печи – изменение расхода кокса в подачу. Параметры аппроксимирующихся звеньев для этой печи объемом 2700 м3 составляют: τ = 4 ч; Т = 5,3 ч. Общее время переходного процесса 12–13 ч. Естественно, что управление режимом нагрева печи является более сложной задачей, чем стабилизация параметров горячего дутья.

Выше уже указывалось, что случайный характер явлений, протекающих в рабочем пространстве доменной печи, и нестационарность процесса затрудняют определение статических и динамических характеристик объекта, поэтому в последние годы получили распространение статистические методы исследования процесса по данным, полученным в ходе нормальной эксплуатации печи.

Применение статистических методов исследования стало возможным вследствие широкого применения электронных цифровых вычислительных машин (ЭВМ), так как эти методы требуют большой вычислительной работы.

Таблица 1 – динамические характеристики доменной печи

|

Выходная величина |

Входная величина |

Параметры динамических Звеньев |

||

|

τ |

Т |

κ |

||

|

Температура горячего дутья (термопара в стальном чехле) |

Положение смесительного клапана |

20 с |

80 с |

|

|

Влажность дутья (психрометрический датчик влажности) |

Расход пара на увлажнение дутья |

45 с |

135 с |

|

|

Давление колошникового газа (сильфонный, компенсационный манометр) |

Положение регулирующей заслонки на дроссельной группе |

3 с |

32 с |

|

|

Перепады давления по высоте шахты печи: |

Расход дутья |

|||

|

а) верхний перепад |

2 с |

48 с |

|

|

|

б) нижний перепад (сильфонный дифманометр) |

2 с |

39 с |

|

|

|

Расход дутья через фурму (сильфонный дифманометр) |

Положение дроссельной заслонки в фурменном рукаве |

0,26 с |

1 с |

|

|

Температура купола воздухонагревателя (термопара в стальном чехле) |

Коэффициент расхода воздуха |

18с |

88 с |

|

|

Содержание кремния в чугуне на выпусках (доменная печь объемом 1518 м3) |

Температура горячего дутья |

1 ч |

5 ч |

|

|

То же |

Влажность дутья |

1,5 ч |

5 ч |

|

|

То же |

Рудная нагрузка на кокс |

4,5 ч |

6 ч |

|

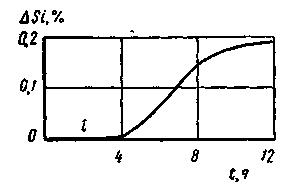

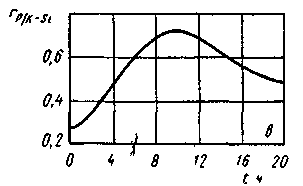

Динамические свойства объектов в известной мере отражаются автокорреляционными и взаимокорреляционными функциями различных параметров процесса. На рисунке 3, а и б показаны авто – корреляционные функции. Время затухания этих функций составляет в среднем около 400 мин.

На рисунке 3, в приведена взаимокорреляционная функция, показывающая связь между рудной нагрузкой на кокс (Р/К) и содержанием кремния в чугуне (Si) на выпусках из доменной печи. Коэффициент взаимной корреляции достаточно высок (максимальное r = 0,7), а сдвиг максимума функции относительно начала координат характеризует инерционность системы по этому каналу. Этот сдвиг составляет примерно 10 ч, что хорошо согласуется с экспериментальными данными, приведенными выше. Из сказанного следует, что статические и динамические характеристики доменного процесса могут быть получены известными аналитическими – балансовыми расчетами, составлением дифференциальных уравнений, экспериментальными методами нанесения пробных возмущений или статистическими исследованиями. Инерционность объекта по отдельным каналам существенно различается. В большинстве случаев связи между параметрами процесса нелинейны, поэтому характеристики процесса зависят от конкретной производственной ситуации.

Рисунок 3 – автокорреляционные и взаимокорреляционные функции:

а – общий перепад давления; б – скорость схода шихтовых материалов; в-рудная нагрузка на кокс – содержание кремния в чугуне на выпусках

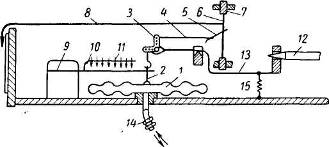

1.3 Автоматический контроль основных параметров доменного процесса

Контрольно-измерительная аппаратура, установленная на доменных печах, позволяет получить доступную для измерения рабочую информацию о технологическом процессе, а также о состоянии печи и вспомогательного оборудования. Кроме того, она должна обеспечить безопасность работы всех агрегатов, составляющих комплекс доменного производства.

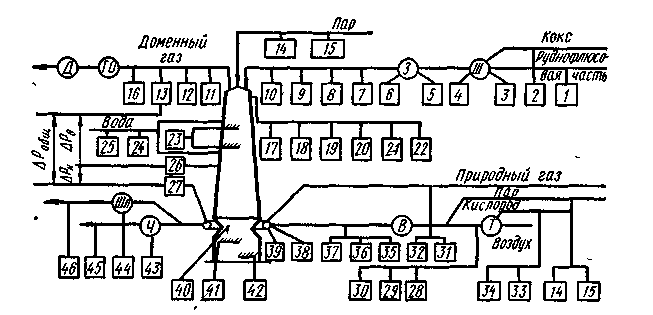

Рисунок 4 – принципиальная схема автоматического контроля параметров доменного процесса: Т – турбовоздуходувная машина; В-воздухонагреватели; Ш – шихтоподача; 3 – загрузка печи; ГО – газоочистка; Д – дроссельная группа, Ч – чугун; Шл – шлак на выпусках

На рисунке 4 представлена схема контроля параметров доменного производства.

Контролируемыми параметрами являются:

I. Химический состав и физические свойства шихтовых материалов: рудно-флюсовой части 1, кокса 2.

Эта информация поступает периодически и сравнительно редко (один раз в смену или в сутки). Она используется для коррекции шихтовки доменной плавки. Разрабатываются методы автоматического отбора представительной пробы материалов и средства для экспресс-анализа состава материалов, в частности квантометры, рентгеновские спектрометры и др. Более частый контроль состава шихты позволит корректировать шихтовку по ходу доменной плавки, что существенно уменьшит возмущения процесса по этому каналу.

II. Загрузка шихтовых материалов.

Сюда входят: рудная 3 и коксовая 4 подачи, количество подач 5, порядок загружаемых материалов 6, работа конусов 7, уровень засыпи и скорость схода шихты 8, положение вращающегося распределителя шихты (ВРШ) 9, распределение материалов в печи 10.

III. Состояние верхней зоны печи (колошника).

Здесь контролируются: давление 11 и температура 12 в газоотводах, давление колошникового газа 13, расход 14 и давление 15 пара, подаваемого в печь, давление в междуконусном пространстве 16, температуры по окружности 17 и по диаметру 18 колошника, содержание СО 19, СО>2> 20 и Н>2> 21 в колошниковом газе и по диаметру колошника 22 (проводится периодически).

IV. Состояние шахты печи.

На нескольких горизонтах шахты по окружности в кладку вмонтированы термопары, контролирующие температуру по окружности шахты на данном горизонте 23. Измеряются расход 24 и давление 25 охлаждающей воды на различных горизонтах шахты. В средней части шахты встраивается отборное устройство 26, позволяющее измерять перепады статического давления между кольцевым воздухопроводом 27 и серединой шахты АР>Н >(нижний перепад) и между серединой шахты 26 и колошником 13 (верхний перепад). Измеряется также общий перепад давления по шахте печи от кольцевого воздухопровода 27 до колошника 13. Измерение перепадов статического давления позволяет судить о гидравлическом сопротивлении столба шихтовых материалов на различных участках шахты печи.

V. Параметры комбинированного дутья.

Количество 28, давление 29 и температура 30 холодного дутья, количество 31 и давление 32 природного газа, количество 33 и давление 34 кислорода, содержание кислорода в дутье 35, влажность дутья 36, температура дутья 37, распределение дутья 53 и природного газа по фурмам доменной печи 39.

VI. Состояние нижней зоны печи (горн).

Измеряются температуры в фурменной зоне 40, температуры лещади 41 и фундамента печи 42 на нескольких – уровнях. Контролируются на выпусках температура чугуна 43 и шлака 44. Содержание кремния, серы и марганца в чугуне 45, основность шлака 46.

Продукты плавки исследуются периодически (на выпусках) и сведения об их составе получаются с опозданием. Внедрение современных методов экспресс-анализа позволит ускорить получение этой важной информации.

VII. Технико-экономические показатели плавки.

Производительность печи, расход углерода на тонну чугуна, к. и. п. о., себестоимость продукции оцениваются по результатам работы доменной печи за сутки.

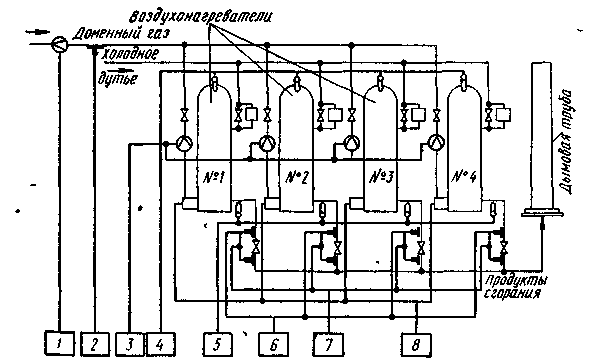

VIII. Тепловое состояние воздухонагревателей (рисунок 5). – Здесь контролируются общее количество 1 и давление 2 газа, расходуемого на обогрев воздухонагревателя; расход газа на обогрев каждого воздухонагревателя 3; температуры купола 4 и продуктов сгорания 5, покидающих воздухонагреватель, разрежение перед дымовым шабером 6. На различных участках дымового и воздушного трактов устанавливают сигнализаторы перепада давления 7, обеспечивающие безопасность перевода воздухонагревателя с режима обогрева на режим «дутья».

Рисунок 5 – Принципиальная схема автоматического контроля работы воздухонагревателей

При автоматическом переводе воздухонагревателей предусматривается установка прибора, контролирующего зажигание факела газа 8.

Кроме указанных систем контроля, на доменной печи устанавливают еще целый ряд сигнализаторов и блокирующих устройств в системе загрузки печи, периодически определяют массу колошниковой пыли, вынесенной из печи, и ряд других параметров.

Система контроля основных параметров доменного процесса представляет сложный комплекс датчиков, преобразователей и вторичных приборов. Количество щитов, пультов и стендов, на которых размещается эта аппаратура, непрерывно растет. Информация становится трудно обозримой и персонал, обслуживающий печь, не в состоянии полностью использовать ее для оперативного управления процессом.

В настоящее время на мощных доменных печах устанавливают системы централизованного контроля (СЦК), а показатели основных параметров процесса, кроме регистрации на бланках и перфокартах, выносятся также на мнемонические схемы в виде цифровой индикации, причем индикаторы расположены в точках мнемосхемы, соответствующих положению датчика на объекте. Примечание СЦК и мнемосхем дает возможность более рационально использовать всю информацию, поступающую от системы контроля доменного процесса, и выдавать ее в форме, удобной для ввода в управляющие вычислительные машины. В системе СЦК может быть предусмотрена предварительная обработка данных: сглаживание, усреднение, расчет комплексных показателей, что облегчает анализ информации.

Интересующий нас параметр – давление природного газа, поступающего по фурмам в печь в качестве восстановителя, контролируется АСК давления природного газа (позиция 32, рисунок 4).

2. Использование природного газа в доменных печах

Применение природного газа в сочетании с кислородом позволяет получить экономию кокса и в то же время сохранить нормальные газодинамические условия работы печи. При этом увеличение выхода газа на единицу массы сгоревшего у фурм кокса, обусловленное подачей в печь природного газа, компенсируется уменьшением выхода газа вследствие использования кислорода.

Кислород поступает в воздухопровод до воздухонагревателей и поэтому нагревается в них до температуры горячего дутья. Природный газ вдувается в печь в холодном виде (t = 20–30° С), что приводит к дополнительному охлаждению горна. Кроме того, тепло затрачивается на диссоциацию природного газа. Поэтому применение природного газа вызывает необходимость повышения температуры горячего дутья.

Применение природного газа ограничивается максимально возможным нагревом дутья и количеством кислорода, которое используется на данной печи.

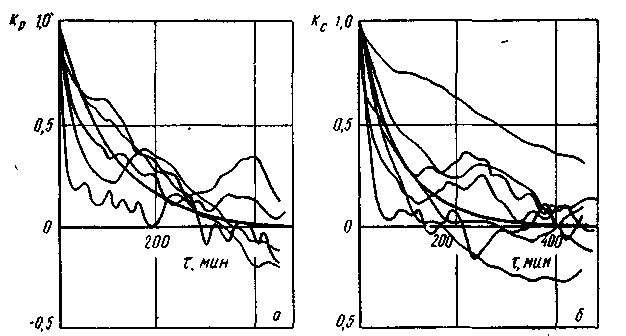

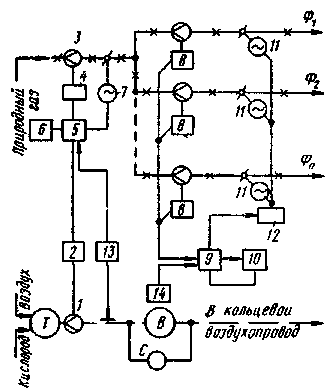

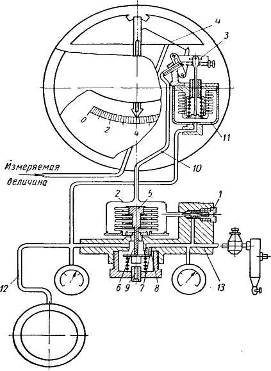

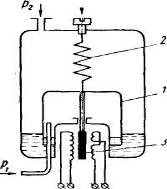

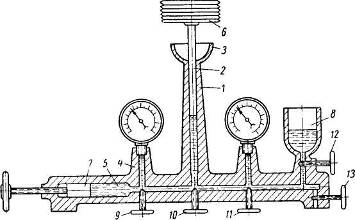

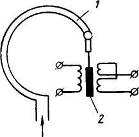

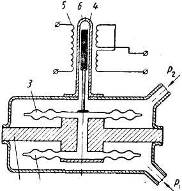

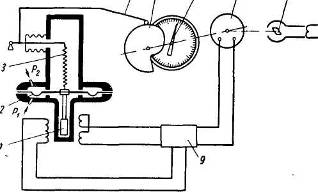

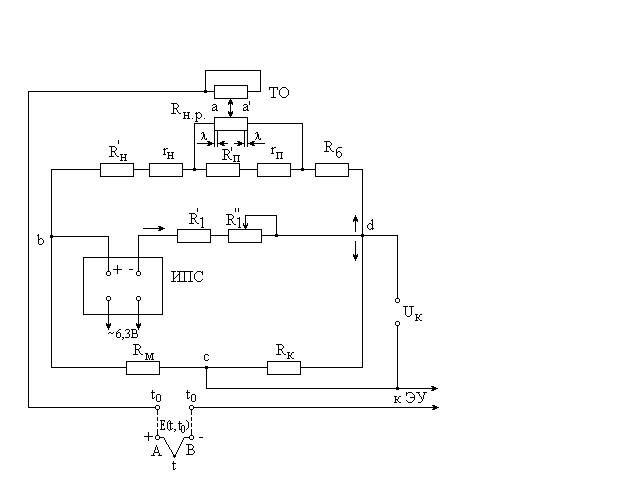

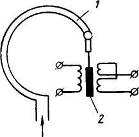

Принципиальная схема автоматического регулирования расхода и распределения природного газа по фурмам печи приведена на рисунке 6.

Рисунок 6 – принципиальная схема регулирования расхода и распределения природного газа по фурмам доменной печи

Воздух и кислород из турбовоздуходувкой машины Т по трубопроводу холодного дутья через измерительную диафрагму поступают в воздухонагреватель В, а частично непосредственно в смесительный трубопровод С. Расход холодного дутья измеряется дроссельным органом 1, датчиком 2, а концентрация кислорода в дутье газоанализатором 13, Природный газ по трубопроводу через измерительную диафрагму и регулирующий орган подается в кольцевой коллектор (на схеме показан в развернутом виде). От кольцевого коллектора отходят линии, через которые природный газ, проходя измерительные диафрагмы и регулирующие клапаны, попадает в фурмы Ф>1>, Ф>2>,…, Ф>п>. Общий расход природного газа измеряется диафрагмой 3 и датчиком 4.

Автоматическое регулирование расхода природного газа осуществляется с помощью регулятора соотношения 5 с задатчиком 6. Этот регулятор поддерживает заданное соотношение между расходом холодного дутья и природного газа с учетом концентрации кислорода в дутье. Управляющий сигнал от регулятора 5 поступает на исполнительный механизм 7 при регулирующем клапане. Расход природного газа через каждую фурму измеряется датчиками 8.

Автоматическое распределение природного газа осуществляется системой обегающего контроля, которая состоит из коммутатора 9 и регулятора 10, воздействующего на исполнительные механизмы 11 при клапанах на фурмах. Предусматривается возможность перехода на ручное управление 12, при котором исполнительные механизмы управляются кнопками. На некоторых заводах распределение природного газа по фурмам осуществляется только дистанционно.

При этом датчики через коммутатор 9 поочередно подключаются к контрольному прибору 14, а исполнительные механизмы 11 управляются дистанционно. Такое управление распределением природного газа дает достаточно удовлетворительные результаты, потому что давление в линии природного газа значительно превышает сопротивление столба шихтовых материалов и колебание сопротивления шихты практически не сказывается на расходе природного газа через фурмы печи.

Разрабатываются системы автоматического управления распределением природного газа и кислорода по фурмам печи с учетом распределения температуры в окислительных зонах по периферии горна. В этих схемах используются пирометры излучения (фотоэлектрические, спектральные, радиационные), измеряющие излучение в нескольких точках по окружности горна. Если в какой-либо зоне излучение меньше или больше, чем в других, то система автоматически корректирует задание регуляторам расхода природного газа и кислорода таким образом, чтобы устранить возникшую неравномерность температур на периферии горна.

Предлагаются также связанные схемы управления подачей и распределением комбинированного дутья, в которых управление распределением дутья, природного газа и кислорода по фурмам объединено в одну систему. В дальнейшем эту систему предполагается объединить с системой управления распределением газового потока по высоте и сечению шахты доменной печи.

3. Анализ современных методов автоматического контроля давления и выбор наиболее рационального метода

Давление является одним из важнейших параметров химико-технологических процессов. От величины давления часто зависит правильность процесса химического производства. Под давлением в общем случае понимают предел отношения нормальной составляющей силы к площади, на которую действует сила. При равномерном распределении сил давление равно частному от деления нормальной составляющей силы давления на площадь, на которую эта сила действует. Величина единицы давления зависит от выбранной системы единиц.

В качестве единиц давления практически применяют многие единицы. В таблице 2 приведены соотношения некоторых применяемых единиц давления.

Таблица 2 – соотношения между единицами давления

|

Единицы давления |

|

или атм. |

атм. (физическая атмосфера) |

мм рт. ст. |

Па |

|

1 кг/м2 или 1 мм вод. ст. |

|

|

|

|

980665 |

|

1 атм. (техническая) |

104 |

|

0,9678 |

735,56 |

98066,5 |

|

1 атм. (физическая) |

10332 |

1,0332 |

|

760,00 |

101325 |

|

1 мм рт. ст. |

13,6 |

|

|

|

133,332 |

|

1 Па |

0,102 |

|

|

|

|

Различают абсолютное

и избыточное давление. Абсолютное

давление

– параметр состояния вещества (жидкостей,

газов и паров). Избыточное давление

– параметр состояния вещества (жидкостей,

газов и паров). Избыточное давление

представляет собой разность между

абсолютным давлением

представляет собой разность между

абсолютным давлением и барометрическим давлением

и барометрическим давлением

(т.е. давлением окружающей среды):

(т.е. давлением окружающей среды):

,

,

Если абсолютное давление ниже барометрического, то

,

,

где

– давление (разрежение), измеренное

вакуумметром.

– давление (разрежение), измеренное

вакуумметром.

3.1 Классификация приборов для измерения давления

Приборы для измерения давления обычно классифицируются по принципу действия и по роду измеряемой величины.

По принципу действия приборы для измерения давления делятся на:

1) жидкостные, основанные на уравновешивании измеряемого давления гидростатическим давлением столба жидкости;

2) поршневые, в которых измеряемое давление уравновешивается внешней силой, действующей на поршень;

3) пружинные, измеряющие давление по величине деформации упругого элемента;

4) электрические, основанные либо на преобразовании давления в какую-либо электрическую величину либо на изменение электрических свойств материала под действием давления.

По роду измеряемой величины приборы для измерения давления и разрежения делятся на:

1) манометры – приборы для измерения избыточного давления.

2) вакуумметры – приборы для измерения разрежения (вакуума).

3) мановакуумметры – приборы для измерения избыточного давления и вакуума.

4) напоромеры (микроманометры) – приборы для измерения малых избыточных давлений.

5) тягомеры (микроманометры) – приборы для измерения малых

разрежений.

6) тягонапоромеры (микроманометры) – приборы для измерения малых давлений и разрежений.

7) дифференциальные манометры – приборы для измерения разности давлений.

8) барометры – приборы для измерения барометрического давления.

3.1.1 Жидкостные приборы

Жидкостные приборы отличаются простотой устройства, невысокой стоимостью и относительно высокой точностью измерения. Благодаря этим достоинствам жидкостные приборы и в настоящее время не утратили своего значения. Они широко применяются как для лабораторных, так и для технических измерений.

Жидкостные приборы служат для градуировки и поверки приборов других систем, для измерения небольших избыточных давлений, разрежений, разности давлений, а также атмосферного давления.

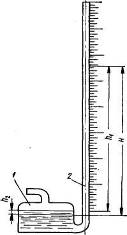

Лабораторные приборы

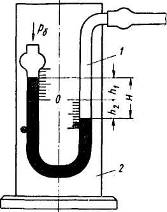

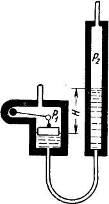

Двухтрубный U-образный манометр (рисунок 7) состоит из стеклянной трубки, изогнутой в виде буквы U. Трубка укреплена на доске со шкалой, расположенной между ветвями трубки. Трубка манометра заполнена жидкостью (ртутью, водой, спиртом). Система находится в равновесии, если гидростатическое давление столба жидкости в открытом колене манометра уравновешивается давлением в другом колене:

Рисунок 7 – двухтрубный (U – образный) манометр: 1 – стеклянная трубка, 2 – доска

,

(1)

,

(1)

где

– абсолютное давление в аппарате или

трубопроводе в Па.

– абсолютное давление в аппарате или

трубопроводе в Па.

– барометрическое давление в

Па.

– барометрическое давление в

Па.

S – площадь сечения

трубки в

.

.

h – разность уровней жидкости в обеих коленах или высота уравновешивающего столба жидкости в м.

ρ

– плотность жидкости в

.

.

g

– ускорение силы тяжести в

.

.

Из уравнения (1) получаем:

,

,

Или

.

(2)

.

(2)

Если давление в пространстве, присоединенном к манометру, ниже атмосферного, то жидкость в трубках манометра переместится в обратном направлении и высота ее столба будет соответствовать разрежению (вакууму).

Присоединив оба свободных конца трубки манометра к двум полостям с разными давлениями, можно по разности уровней жидкости в приборе определить разность давлений.

Манометр наполняется жидкостью до нулевой отметки шкалы. Для определения высоты столба жидкости необходимо делать два отсчета: снижения в одном колене, подъема в другом и суммировать замеренные величины, т. e. H=h>1>+h>2>.

Однотрубный (чашечный) манометр представляет собой модификацию двухтрубного, одно из колен которого заменено широким сосудом (чашкой). Устройство манометра показано на рисунке 8. Сосуд 1 соединен с вертикальной стеклянной трубкой 2. Резервуар, в котором измеряется давление, подключается к сосуду, а резервуар, в котором измеряется разрежение, – к трубке. О величине давления или разрежения судят по высоте столба жидкости в вертикальной трубке прибора.

Рисунок 8 – однотрубный чашечный манометр: 1 – сосуд, 2 – трубка

Преимущество чашечного

манометра заключается в единичном

отсчете положения мениска жидкости в

трубке. Однако при этом возникает

погрешность из-за понижения уровня

жидкости в сосуде, что изменяет положение

нуля шкалы. При поднятии жидкости в

трубке на высоту

жидкость в сосуде опустится на величину

жидкость в сосуде опустится на величину

.

.

Эти величины связаны

между собой равенством:

,

,

где s – площадь сечения трубки; S – площадь сечения сосуда.

Отсюда

,

,

Истинная высота столба жидкости

,

,

Давление

.

.

Таким образом, величина погрешности измерения зависит от отношения площадей сечения трубки и сосуда и может быть сделана сколь угодно малой. Площади сосуда и трубки выбирают обычно такими, чтобы величиной s/S можно было пренебречь. Большинство чашечных приборов имеет отношение s/S < 1/400.

При этом без внесения существенной погрешности можно считать

.

.

Погрешность измерения в однотрубном манометре также может быть устранена построением специальной шкалы, учитывающей понижение уровня жидкости в сосуде. Для разметки такой шкалы можно воспользоваться уравнением

,

,

где

– длина шкалы в мм, а s

и

S

– площади

сечения трубки и сосуда.

– длина шкалы в мм, а s

и

S

– площади

сечения трубки и сосуда.

Верхний предел измерения давления жидкостными манометрами ограничивается приемлемыми габаритными размерами приборов. На практике двухтрубные и однотрубные приборы изготовляются для измерения давлений не выше 0,196 МПа.

При точных измерениях жидкостными лабораторными приборами необходимо вводить поправки на величину ускорения силы тяжести и на температуру. Поправка на ускорение силы тяжести равна:

,

,

где

–

высота столба жидкости при нормальном

ускорении;

–

высота столба жидкости при нормальном

ускорении;

=

9,80665 м/сек2;

=

9,80665 м/сек2;

– наблюдаемая

высота столба;

– наблюдаемая

высота столба; –

ускорение силы тяжести в данной местности.

–

ускорение силы тяжести в данной местности.

Поправка на температуру включает поправки на изменение плотности жидкости и изменение длины шкалы от изменения температуры.

Суммарная температурная поправка равна

,

,

где h

– высота

столба жидкости при нормальной

температуре;

– для

– для

ртути 0° С, для воды

+4° С;

–

наблюдаемая высота столба при температуре

t;

α –

коэффициент линейного расширения

материала

–

наблюдаемая высота столба при температуре

t;

α –

коэффициент линейного расширения

материала

шкалы;

– коэффициент

объемного расширения жидкости.

– коэффициент

объемного расширения жидкости.

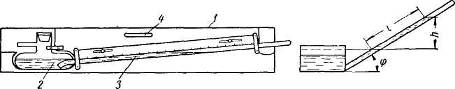

Микроманометр с наклонной трубкой. При измерении малых давлений применяют приборы с наклонной трубкой (рисунок 9). Прибор состоит из стеклянного сосуда, к которому припаяна стеклянная трубка, наклоненная под

Рисунок 9 – микроманометр с наклонной трубкой: 1 – доска; 2 – сосуд; 3 – трубка; 4 – уровень

некоторым углом

к горизонту. Сосуд с трубкой укреплен

на деревянной доске со шкалой. Для

удобства шкала сделана подвижной, чтобы

при заполнении прибора жидкостью можно

было совместить ноль шкалы с мениском

жидкости в трубке. Конец трубки

присоединяется к полости, в которой

измеряется разрежение. Для точной

установки прибора в горизонтальной

плоскости он снабжен уровнем. Вследствие

наклонного положения трубки высота

столба жидкости, уравновешивающая

измеряемое давление, будет равна

к горизонту. Сосуд с трубкой укреплен

на деревянной доске со шкалой. Для

удобства шкала сделана подвижной, чтобы

при заполнении прибора жидкостью можно

было совместить ноль шкалы с мениском

жидкости в трубке. Конец трубки

присоединяется к полости, в которой

измеряется разрежение. Для точной

установки прибора в горизонтальной

плоскости он снабжен уровнем. Вследствие

наклонного положения трубки высота

столба жидкости, уравновешивающая

измеряемое давление, будет равна

,

,

где

– перемещение мениска жидкости в трубке,

отсчитанное по шкале.

– перемещение мениска жидкости в трубке,

отсчитанное по шкале.

Микроманометры с наклонной трубкой изготовляются обычно для измерения давления 157–980 Па (16–100 мм вод. ст.).

Погрешность этих приборов не превышает ±1,5% предельного значения шкалы.

В тех случаях, когда приходится измерять давление или разрежение в более широких пределах, пользуются микроманометрами с переменным углом наклона трубки.

Технические приборы

Лабораторные приборы в связи с недостаточной прочностью, нечеткостью шкалы, затрудняющей отсчеты, малым диапазоном измерений и сложностью устройств для записи и передачи на расстояние нельзя широко применять в промышленности. Поэтому для технических измерений жидкостные приборы выполняются в виде так называемых комбинированных жидкостно-механических приборов. К ним относятся поплавковые, колокольные и кольцевые.

Поплавковые приборы представляют собой U-образные жидкостные манометры, одно из колен которых расширено и в нем помещен поплавок. Поплавок связан со стрелкой, движущейся вдоль шкалы. Поплавковые приборы чаще всего используются как дифференциальные манометры (дифманометры) для измерения перепада давления.

На рисунке 10 показана

схема поплавкового дифманометра. Если

в левом сосуде давление

а в правом

а в правом

,

то при

,

то при

уровень жидкости в левом сосуде понизится

на высоту

уровень жидкости в левом сосуде понизится

на высоту

,

а в правом повысится на высоту

,

а в правом повысится на высоту .

Разность давлений

.

Разность давлений

уравновешивается столбом жидкости

высотой

уравновешивается столбом жидкости

высотой

(3)

(3)

Рисунок 10 – Схема поплавкового дифманометра

Условие равновесия выражается формулой

,

,

где

ρ

– плотность рабочей жидкости в

дифманометре;

– плотность

среды, находящейся над жидкостью.

– плотность

среды, находящейся над жидкостью.

В сосудах цилиндрической формы

,

,

откуда

,

,

тогда

,

,

Заменяя Н его выражением, получим

.

.

Для данного прибора

величина 1 +

является постоянной;

является постоянной;

постоянна также и

разность плотностей

.

Выражая эти величины постоянными

коэффициентами

.

Выражая эти величины постоянными

коэффициентами

и

и

,

получим

,

получим

,

,

т.е. разность давлений может быть выражена величиной перемещения поплавка.

При неизменных размерах широкого сосуда изменением диаметра и высоты узкого сосуда можно в известных границах изменять предел измерения разности давлений. Из совместного решения уравнений имеем

.

.

По уравнению

определяется необходимый диаметр узкого

сосуда при заданных значениях Н, и D.

и D.

Ход поплавка для всех модификаций дифманометров при максимальном перепаде давления равен 30,5 мм.

Иногда поплавковые показывающие дифманометры изготовляются с контактным устройством (для сигнализации), выполненным в виде ртутно-стеклянных переключателей.

При необходимости передачи показаний на расстояния больше 50 м, а также в тех случаях, когда приборы устанавливаются на щитах управления, применяются дифманометры с электрической и с пневматической передачами. В обоих случаях устройство собственно дифманометра аналогично показанному на рисунке 10. Приборы с пневматической передачей применяются при наличии взрыво- и пожароопасных производственных условий.

Схема устройства пневматической передачи показана на рисунке 11.

Воздух через фильтр

поступает в редуктор, где давление

снижается до 1,1

,

затем проходит в усилительное реле,

через дроссель в полость коробки 2, а

потом по трубе 10 к соплу 3 датчика 11.

,

затем проходит в усилительное реле,

через дроссель в полость коробки 2, а

потом по трубе 10 к соплу 3 датчика 11.

Датчик состоит из сильфона и кожуха, образующих герметическую полость, в которую подводится воздух от усилительного реле.

При увеличении значения измеряемого параметра тяга 4, связанная с измерительной системой манометра, приближает заслонку к отверстию сопла. Давление в трубке 10 и в коробке 2 повышается. Повышение давления в полости коробки сжимает сильфон 5, вызывая перемещение вниз связанного с ним штока 6, несущего заслонку 7. При этом заслонка 7 открывает впускное сопло 8 и прикрывает выпускное сопло 9. Давление в полости усилительного реле и в линии 12, идущей к вторичному прибору, передается в полость кожуха датчика. Сильфон датчика начинает сжиматься и с помощью штока отводит заслонку от сопла.

Рисунок 11 – схема пневматической передачи показаний на расстояние:

1 – дроссель; 2 – коробка; 3 – cопло; 4 – тяга; 5 – сильфон; 6 – шток; 7 – заслонка

8 – впуское сопло; 9 – выпускное сопло; 10,12 и 13 – трубки; 11 – датчик.

В результате действия обратной связи давление воздуха под сильфоном датчика и в линии 12 будет устанавливаться пропорционально изменению измеряемого параметра. Вторичное (усилительное) реле, устанавливаемое в первичном приборе, снабжено двумя манометрами, из которых один показывает давление поступающего рабочего воздуха, а другой – давление импульсного воздуха в линии. Вторичным прибором в этой системе телепередачи служит сильфонный манометр (типа МС). Дальность пневматической передачи до 160 м.

Поплавковые дифманометры изготовляются с различными пределами измерения перепада давления: от 5,332 до 133 кПа (40 – 1000 мм рт. ст.). В зависимости от пределов измерения изменяются только внутренний диаметр узкого сосуда и его высота.

Различные модификации поплавковых дифманометров рассчитаны на статическое давление от 0,294 до 31,36 Мпа.

Колокольные приборы используются для измерения малых давлений и разряжений и в качестве дифференциальных манометров (рисунок 12). Прибор состоит из сосуда с жидкостью, в которую погружен колокол. Под колокол введена трубка, служащая для соединения подколокольного пространства с объемом, в котором измеряется давление или разрежение. Если под колоколом создаётся избыточное давление, то он поднимается, так как на него действует дополнительная сила, направленная вверх и равная ps (p – избыточное давление под колоколом, s – площадь сечения колокола).

Рисунок 12 – схема колокольного прибора: 1 – сосуд; 2 – колокол; 3 – трубка

Чтобы превратить эту систему в измерительный прибор, необходимо обеспечить однозначность зависимости перемещения колокола от давления под ним. Для этого в систему должна быть введена переменная противодействующая сила, функционально зависящая от перемещения колокола. В существующих колокольных приборах используют для создания противодействующей силы архимедову силу, груз или пружину. Наиболее простым случаем является использование колокола с толстыми стенками (уравновешивание архимедовой силой).

Применим следующие обозначения:

G – сила тяжести колокола

d – внутренний диметр колокола

δ – толщина стенок колокола

ρ – плотность рабочей жидкости

h – глубина погружения колокола при р = 0

– глубина погружения колокола

при избыточном

давлении

– глубина погружения колокола

при избыточном

давлении

Условие равновесия колокола при р=0 и δ<<d будет

,

,

,

,

Из этого уравнения видно, что перемещение колокола зависит только от величины избыточного давления и его геометрических размеров и не зависит от массы колокола.

Для данного прибора его геометрические размеры являются постоянными величинами; постоянна также и плотность затворной жидкости, поэтому уравнение можно записать в форме

.

.

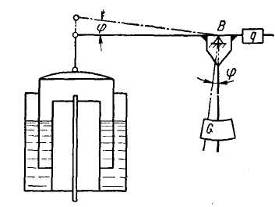

Рисунок 13 – схема колокольного прибора с уравновешивающим грузом

На рисунке 13 показана принципиальная схема колокольного прибора с уравновешивающим грузом. В этом случае колокол подвешивается к коромыслу, к которому крепится также груз G.

Длину плеча коромысла

АВ, к

которому подвешен колокол, обозначим

через

,

расстояние центра тяжести груза G

от точки

опоры коромысла – через а,

площадь

сечения колокола – через s.

При давлении

или разрежении колокол поднимется или

опустится на некоторую величину

,

расстояние центра тяжести груза G

от точки

опоры коромысла – через а,

площадь

сечения колокола – через s.

При давлении

или разрежении колокол поднимется или

опустится на некоторую величину

.

При этом коромысло и шток груза G

повернутся

на некоторый угол φ. Равновесие наступит

тогда, когда сравняются моменты от силы

давления под колоколом и силы тяжести

груза т.е.

.

При этом коромысло и шток груза G

повернутся

на некоторый угол φ. Равновесие наступит

тогда, когда сравняются моменты от силы

давления под колоколом и силы тяжести

груза т.е.

,

,

или

.

.

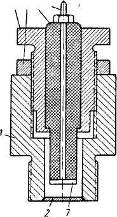

Сила тяжести колокола не входит в уравнение, так как она уравновешена силой тяжести груза. Уравновешивание пружиной применяется в дифференциальных манометрах. На рисунке 14 показана принципиальная схема бесшкального колокольного дифманометра – расходомера (ДК-1) с дифференциально-трансформаторным датчиком.

Прибор предназначен для измерения разности давлений газов. Колокол под воздействием разности давлений р>1> – р>2> и растянутой пружины, на которой он подвешен, погружается частично в трансформаторное масло. Плотность материала колокола больше плотности рабочей жидкости. Поэтому при р>1> = р>2> пружина будет растянута (она уравновешивает разность между силой тяжести колокола и силой от гидростатического давления). По мере нарастания разности давлений колокол поднимается, усилие пружины уменьшается (при дальнейшем увеличении перепада пружина уже не растягивается, а сжимается). При перемещении колокола перемещается плунжер дифференциально-трансформаторного датчика.

Рисунок 14 – схема бесшкального колокольного дифманометра: 1 – колокол; 2 – пружина; 3 – плунжер.

Конструкция прибора предусматривает, что газ или пар под избыточным давлением поступает из плюсовой камеры через разделительную жидкость в минусовую камеру. Вытесненная разделительная жидкость в этом случае попадает в запасные камеры, расположенные в основании прибора.

Такое устройство предупреждает повреждение прибора, если перепад давления превышает расчетный. Пределы измерения разности давлений от 98,1 до 981 Па (10–100 мм вод. ст.). При смене пределов измерений меняется сменная пружина. Предельное избыточное давление 0,245 МПа. Основная допустимая погрешность показаний в комплекте с вторичным прибором ±2% от максимального значения измеряемого перепада.

Рисунок 15 – схема электронного дифференциально-трансформаторного прибора: 1 – первичный прибор (дифманометр); 2 – вторичный прибор; 3,5 – сердечники

На рисунке 15 показана принципиальная схема датчика 1 в комплекте со вторичным прибором 2.

Рабочая катушка вторичного прибора совместно с катушкой датчика дифманометра включены в дифференциально-трансформаторную схему.

Каждая из катушек имеет первичную и вторичную обмотки. Вторичные обмотки состоят из секций, включенных навстречу одна другой. Благодаря такому включению э. д. с, индуктируемая в одной из секций, противоположна по знаку э. д. с, индуктируемой в другой секции.

Катушка с сердечником 5, включенная последовательно с катушками сердечников 3 и 4, служит для регулировки нулевого положения шкалы.

Она также имеет первичную обмотку и вторичную обмотку, состоящую из секций. Перемещая сердечник 5 в катушке, можно, не нарушая положения рабочих сердечников 3 и 4, отрегулировать начальное положение стрелки вторичного прибора.

При

рассогласовании положений сердечников

3 и

4 возникнет

напряжение разбаланса, величина и фаза

которого зависят от величины и направления

смещения сердечника 3.

При

рассогласовании положений сердечников

3 и

4 возникнет

напряжение разбаланса, величина и фаза

которого зависят от величины и направления

смещения сердечника 3.

Напряжение разбаланса усиливается в электронном усилителе ЭУ до величины, необходимой для управления реверсивным двигателем РД.

Реверсивный двигатель посредством профилированного диска перемещает сердечник 4 в положение, согласованное с сердечником 3, что приводит к равенству э. д. с, наводимых в обеих катушках, а следовательно, к новому состоянию равновесия. Одновременно реверсивный двигатель перемещает стрелку и перо прибора.

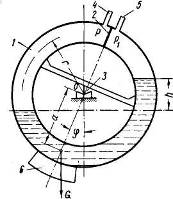

Кольцевые приборы предназначены для измерения малых давлений, разрежений и разности давлений.

Рисунок 16 – схема кольцевого прибора: 1-кольцо; 2 – перегородка; 3 – опора; 4,5 – трубка; 6 – груз.

На рисунке 16 показана схема кольцевого прибора. Он состоит из полого замкнутого кольца, разделенного вверху перегородкой. Кольцо подвешено при помощи ножовой опоры в геометрическом центре. С обеих сторон перегородки в кольцо входят трубки, служащие для соединения полостей кольца с полостью, в которой измеряется давление или разрежение. К нижней части кольца прикреплен груз. Полость кольца до половины заполнена жидкостью (водой, маслом, ртутью).

При соединении обеих полостей кольца с пространствами, в которых давление р и р>1> (причем р > р>1>) уровень жидкости в левой половине кольца понизится, а в правой соответственно повысится; разность уровней будет пропорциональна разности давлений

,

,

В то же время сила от разности давлений, действующая на перегородку, создает вращающий момент

Мв>р> = (р – р>1>) sr,

где s – площадь перегородки; r – средний радиус кольца. Под действием этого момента кольцо поворачивается вокруг точки опоры по часовой стрелке. Поворот кольца создает противодействующий момент:

,

,

где G – сила тяжести груза;

а – расстояние центра тяжести системы от точки опоры; φ – угол поворота кольца.

При уравновешивании обоих моментов кольцо остановится в новом положении равновесия (Мв>р> = M>G>):

,

,

или

.

.

Так как сила тяжести груза и геометрические размеры кольца являются постоянными величинами, то уравнение можно написать в форме

.

.

Измеряемое давление (или разность давлений) пропорционально синусу угла поворота кольца. Поэтому шкала прибора неравномерная. Кроме того, по конструктивным соображениям угол поворота кольца нельзя сделать больше 60°, что ограничивает длину шкалы при непосредственном соединении кольца с указывающей стрелкой. Для увеличения длины шкалы между стрелкой прибора и кольцом выводят передачу, увеличивающую перемещение стрелки и одновременно выравнивающую шкалу прибора.

Приборы кольцевого типа изготовляются показывающими, показывающе-самопишущими, с дистанционной передачей показаний, а также в виде бесшкальных датчиков для систем телеизмерения.

Наибольшая возможная величина верхнего предела измерения определяется главным образом размерами кольца и плотностью затворной жидкости и обычно составляет 33,325 кПа (250 мм рт. ст.) для приборов с ртутным заполнением и 2,452 кПа (250 мм вод. ст.) для приборов с водяным или масляным заполнением. Изменение пределов измерения осуществляется сменой уравновешивающего груза.

Приборы с водяным и масляным заполнением предназначаются для работы при избыточном давлении до 49 кПа (0,5 кг/см2); приборы с ртутным заполнением – до 0,98–9,80 кПа (10 – 100 кг/см2). Основная допустимая погрешность кольцевых приборов не превышает 1,1–1,5% от верхнего предела измерения.

В приборах низкого давления кольцо изготовляется из листового металла. Измеряемая среда подводится с помощью резиновых трубок, создающих очень небольшой противодействующий момент, которым можно пренебречь. В приборах среднего давления кольцо изготовляют из цельнотянутой стальной трубы. Измеряемая среда подводится через бронзовые или стальные трубки, витки которых навиты в противоположных направлениях. При повороте кольца в спиралях возникают усилия, действующие в разные стороны и взаимно уравновешивающиеся.

Преимуществами кольцевых приборов перед поплавковыми и колокольными является отсутствие уплотнительных устройств в передаточном механизме (особенно важно для приборов высокого давления) и независимость чувствительности прибора от изменений плотности рабочей жидкости и среды над ней.

К недостаткам кольцевых приборов можно отнести чувствительность к качеству сборки и монтажа и наличие трубок, подводящих давление, которые могут вносить погрешность в измерении.

3.1.2 Поршневые манометры

Поршневые манометры в основном применяются для градуировки и поверки различных видов пружинных манометров, так как отличаются высокой точностью и широким диапазоном измерений, от 0,098 до 980 МПа (1–10 000 кг/см2).

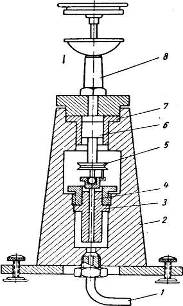

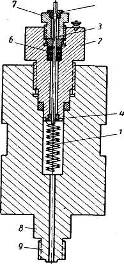

Образцовый поршневой манометр (типа МОП) схематически показан на рисунке 17. Прибор состоит из колонки, укрепленной на станине прибора. В колонке имеется вертикальный цилиндрический канал, в котором движется пришлифованный поршень, несущий на верхнем конце тарелку для накладывания грузов.

Рисунок 17 – Схема образцового поршневого манометра типа МОП:

1 – колонка; 2 – поршень; 3 и 8 – воронки; 4 – бобышки;

5 – канал; 6 – тарелка: 7 – поршень; 9 – 13 – вентили

Верхняя часть колонки снабжена воронкой для сбора масла, просачивающегося через зазор между поршнем и цилиндром.

В станине высверлен горизонтальный канал, в расширенной части которого движется от винтового штока поршень 7, уплотненный манжетами.

Канал в станине соединяется с каналом колонки и каналами двух бобышек, служащих для укрепления поверяемых манометров. Кроме того, с каналом станины соединен канал воронки 8, которая служит для заполнения системы маслом. Каналы снабжены игольчатыми вентилями 9–12 для отъединения их от канала станины. Вентиль 13 служит для спуска масла из прибора.

Максимальное давление, создаваемое грузами, 4900 кПа (50 кг/см2).

Для поверки манометров на большее давление пользуются поршневым прессом, отъединив от прибора поршневую колонку 1 вентилем 10. В качестве прибора сравнения применяют образцовый пружинный манометр, присоединяя его к одной из бобышек 4, а поверяемый прибор – к другой бобышке.

Рисунок 18 – поршневой манометр с гидравлическим мультипликатором: 1 – трубка; 2 – корпус; 3–7 – цилиндры; 4 – поршень высокого давления; 5 – шкив; 6 – поршень низкого давления; 8 – колонка поршневого манометра

Образцовые поршневые манометры МОП с пределом измерений до 4,9 МПа в зависимости от разряда имеют основную относительную допустимую погрешность при температуре 20 ± 5° С: 1-го разряда 0,02%, 2-го разряда 0,05%, 3-го разряда 0,2%.

Приборы 1 и 2-го разрядов применяются для поверки образцовых поршневых и пружинных манометров, а приборы 3-го разряда – для поверки рабочих пружинных манометров.

Для измерения высоких давлений (до 980МПа) применяются поршневые манометры с гидравлическим мультипликатором (системы Жоховского), схема которого показана на рисунке 18. Он состоит из поршневого манометра с пределом измерения 4,9 МПа и двухпоршневого гидравлического мультипликатора.

Колонка 8 поршневого манометра установлена в верхней части корпуса 2 мультипликатора.

Мультипликатор имеет цилиндр низкого давления 7 и цилиндр высокого давления 3. Эти цилиндры имеют различные диаметры. Шток поршня 6 низкого давления опирается на головку поршня 4 высокого давления.

Пространство цилиндра 7 над поршнем 6 и соединенный с ним канал колонки 8 поршневого манометра заполнены маслом. Цилиндр 3 находится в полости корпуса и также заполнен маслом.

Поршни 4 и 6, расположенные соосно и соединенные муфтой, во время работы приводятся во вращение электродвигателем, соединенным со шкивом 5.

Трубка 1 соединяет полость корпуса с прессом высокого давления (на схеме не показан), к которому присоединяется поверяемый пружинный манометр.

Жидкость, нагнетаемая прессом высокого давления в полость корпуса, поднимает поршень 4, и его головка отходит от опорной поверхности торца цилиндра высокого давления. При этом жидкость в полости корпуса под поршнем высокого давления в трубке 1 и сообщающихся с ней каналах пресса будет находиться под давлением

,

,

где

и

и

,

,

здесь

– эффективная

площадь поршня низкого давления;

– эффективная

площадь поршня низкого давления;

– эффективная

площадь поршня высокого давления; р>1>

– давление,

создаваемое поршневым манометром; G>1>

– сила

тяжести поршней низкого и высокого

давления и соединенных с ними деталей.

– эффективная

площадь поршня высокого давления; р>1>

– давление,

создаваемое поршневым манометром; G>1>

– сила

тяжести поршней низкого и высокого

давления и соединенных с ними деталей.

Давление р>0> мало по сравнению с kp>l>. Поэтому можно считать, что гидравлический мультипликатор увеличивает давление р>1>, создаваемое поршневым манометром, в k раз, т.е. р = kp>1>.

Применение мультипликатора с постоянной k = 200 позволяет создавать давление 980 МПа посредством поршневого манометра с пределом измерений 4,9МПа.

Постоянные k и р>0> определяются путем гидростатического уравновешивания с каким-либо поршневым манометром с известной эффективной площадью поршня или по результатам измерения диаметров поршней и их взвешивания.

3.1.3 Пружинные приборы

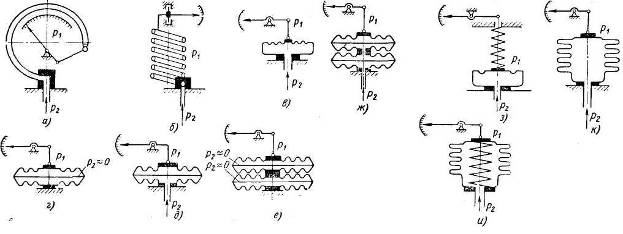

Рисунок 19 – типы пружинных приборов

Пружинные манометры, вакуумметры, мановакуумметры, тягомеры, напоромеры, дифференциальные манометры и барометры составляют обширную группу приборов для технических измерений.

Действие этих приборов основано на измерении величины деформации различного вида упругих элементов. Деформация упругого чувствительного элемента преобразуется передаточными механизмами того или иного вида в угловое или линейное перемещение указателя по шкале прибора.

Преимущества пружинных приборов – простота устройства, надежность в эксплуатации, универсальность, портативность и большой диапазон измеряемых величин. Пружинные приборы изготовляются различных классов точности: от 0,5 до 4.

По виду упругого чувствительного элемента пружинные приборы делятся на следующие группы:

1) приборы с трубчатой пружиной или собственно пружинные (рисунок 19 а, б)

2) мембранные приборы, упругим элементом является мембрана мембранные приборы, упругим элементом является мембрана (рисунок 19, в), анероидная или мембранная коробка (рисунок 19, г и д), блок анероидных или мембранных коробок (рисунок 19, е и ж);

3) пружинно-мембранные с гибкой мембраной (рисунок 19, з) и пружинно-сильфонные (рисунок 19, и);

4) приборы с упругой гармониковой мембраной (сильфоном) (рисунок 19, к).

Приборы с трубчатыми пружинами

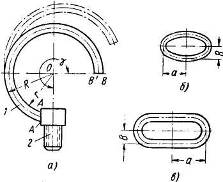

Наиболее широко применяются приборы (манометры, вакуумметры, мановакуумметры и дифманометры) с одновитковой трубчатой пружиной, изогнутой в виде дуги окружности, с центральным углом 180–270°.

Рисунок 20 – приборы с одновитковой трубчатой пружиной

а – схема трубчатой пружины (1 – трубка, 2 – держатель)

б – эллиптическое поперечное сечение;

в-плоскоовальное поперечное сечение

По назначению приборы с одновитковой трубчатой пружиной делятся на рабочие, контрольные и образцовые.

Пределы измерения, классы точности, допустимая температурная погрешность и некоторые другие параметры на отдельные виды приборов устанавливаются стандартами. Основной деталью прибора с одновитковой трубчатой пружиной является согнутая по дуге окружности трубка эллиптического или плоскоовального сечения (рисунок 20). Одним концом трубка заделана в держатель, оканчивающийся ниппелем с резьбой для присоединения к полости, в которой измеряется давление.

Внутри держателя имеется канал, который соединяется с внутренней полостью трубки.

Если в трубку подать жидкость, газ или пар под избыточным давлением, то кривизна трубки уменьшится и она распрямляется; при создании разрежения внутри трубки кривизна ее возрастает и она скручивается.

Один конец трубки закреплен; поэтому при изменении кривизны трубки ее свободный конец перемещается по траектории, близкой к прямой. Свободный конец трубки воздействует на передаточный механизм, который поворачивает стрелку показывающего прибора или перемещает сердечник индукционного телепередаточного датчика.

Свойство изогнутой трубки некруглого сечения изменять величину изгиба при изменении давления в ее полости является следствием изменения формы сечения.

Под действием давления внутри трубки эллиптическое или плоскоовальное сечение, деформируясь, приближается к круговому сечению (малая ось эллипса или овала увеличивается, а большая уменьшается).

Устройство вакуумметра и мановакуумметра с одновитковой трубчатой пружиной ничем не отличается от устройства манометра.

Рабочие приборы с круговой шкалой изготовляются показывающими, без дополнительных устройств, а также с контактным устройством, электрическим или пневматическим датчиком для телепередачи.

Показывающие приборы применяются чаще всего в качестве местных приборов. Электроконтактные манометры применяются для сигнализации о достижении минимального или максимального рабочего давления или для двухпозиционного регулирования.

Электроконтактный манометр по принципу действия аналогичен указывающему манометру с одновитковой трубчатой пружиной. Для сигнализации служит контактный механизм, электрическая схема которого аналогична применяемой в манометрических термометрах.

Контактный манометр может работать только при плавном (без пульсации) изменении давления.

На рисунке 21 показана принципиальная схема бесшкального дифференциального трансформаторного прибора, предназначенного в комплекте со вторичным прибором типа КСД) для дистанционного измерения. Давление воспринимается одновитковой трубчатой пружиной, перемещение свободного конца которой передается плунжеру дифференциально-трансформаторного датчика.

Рисунок 21-схема бесшкального прибора с дифференциально-трансформаторным датчиком: 1 – трубчатая пружина; 2 – плунжер

Основная допустимая погрешность прибора в комплекте со вторичным прибором КСД составляет ±2,5% от верхнего предела измерения (в том числе погрешность самого вторичного прибора не более ±1%.

3.1.4 Мембранные приборы

Приборы с чувствительным элементом в виде гофрированных мембран, мембранных коробок и мембранных блоков применяются для измерения небольших избыточных давлений и разрежений (манометры, напоромеры и тягомеры), а также перепадов давления (дифманометры-расходомеры).

Величина прогиба мембраны является функцией давления, действующего на нее. Зависимость прогиба от давления в общем случае нелинейна.

Число, форма и размеры гофра различны в зависимости от назначения, предела измерения и других факторов. Гофрировка мембраны увеличивает ее жесткость, т.е. уменьшает прогиб при одинаковом давлении.

Величина прогиба мембраны является сложной функцией давления, ее геометрических параметров (диаметра, толщины, числа гофров, их формы), а также модуля упругости материала мембраны.

Ввиду сложности расчета в большинстве случаев характеристика мембраны подбирается опытным путем.

Для увеличения прогиба в приборах для малых давлений (разрежение) мембраны попарно соединяют (сваркой или пайкой) в мембранные коробки, а коробки – в мембранные блоки. Мембранные коробки могут быть анероидными и манометрическими. Анероидные коробки, применяющиеся в барометрах и барографах, герметизированы и заполнены воздухом или каким-либо газом при очень малом давлении, обычно около 1,33 Па (0,01 мм рт. ст.). Деформация анероидной коробки происходит под действием разности давления окружающей ее среды и давления в полости коробки.

Так как давление в полости коробки очень мало, то можно считать, что ее деформация определяется атмосферным давлением. Деформация анероидной или манометрической коробки равна сумме деформаций составляющих ее мембран.

Для измерения небольших давлений и разрежений до 15680 Па (1600 мм вод. ст.) применяют мембранные тяго- и напоромеры. В этих приборах упругим элементом является коробка из двух гофрированных мембран. Внутренняя полость коробки соединяется с полостью, в которой измеряется давление или разрежение.

Выпускаются несколько типов мембранных тяго- и напоромеров: с концентрической шкалой, с горизонтально-профильной шкалой и с вертикально-профильной шкалой. Каждый из этих типов изготовляется в трех модификациях: напоромеры, тягомеры и тягонапоромеры с нулем посредине шкалы для измерения давлений и разрежений. Все эти виды приборов имеют принципиально одинаковые устройства и отличаются один от другого лишь элементами передаточного механизма и формой корпуса. На рисунке 22 показано устройство тягомера с горизонтально-профильной шкалой.

Трубка 14 соединяет полость мембранной коробки 1 с полостью, в которой измеряется давление. При повышении давления в коробке центр верхней мембраны перемещается вверх; через систему рычагов и тяг это движение передается на вертикальную ось 6, укрепленную в опоре 7. На вертикальной оси закреплена стрелка 8. Перемещение центра мембранной коробки не пропорционально давлению. Для линеаризации характеристики коробки применяется устройство, состоящее из плоской пружины 9, нагружающей мембранную коробку, и кронштейна 10 с установочными винтами 11.

При изгибе пружина 9 опирается на установочные винты 11, вследствие чего изменяется ее рабочая длина, а следовательно, и жесткость. Регулируя при градуировке прибора положение установочных винтов, можно добиться линейной характеристики упругой системы, т.е. равномерности шкалы прибора.

Рисунок 22 – мембранный тягомер с профильной шкалой:

1 – мембранная коробка; 2 и 4 – тяги; 3, 5 и 13 – рычаги; 6 – ось; 7-опора; 8-стрелка; 9 – плоская пружина; 10 – кронштейн; 11 – установочные винты; 12 – винт; 14 – трубка; 15 – пружина

Стрелка на ноль устанавливается при помощи винта 12. Вращая винт 12 в ту или другую сторону, поднимают или опускают рычаг 13, прижимаемый к коническому концу винта пружиной 15. Рычаг 13 перемещает передаточный рычажный механизм прибора, передвигая стрелку прибора вправо или влево до совмещения ее с нулем шкалы.

Основная допустимая погрешность прибора ±2% от верхнего предела шкалы.

На рисунке 23 показана принципиальная схема бесшкального дифманометра-расходомера с двумя металлическими мембранными коробками и с системой электрической дифференциально-трансформаторной передачи показаний на расстояние. Чувствительный элемент прибора состоит из разделительной перегородки 1, в которую ввернуты гофрированные металлические (из нержавеющей стали) мембранные коробки 2 и 3. Коробки составлены из мембран с совпадающими профилями гофрировки. Внутренние полости коробок сообщаются между собой каналом и заполнены дистиллированной водой.

С центром верхней мембранной коробки связан железный сердечник, помещенный в катушках. Сердечник перемещается внутри разделительной трубки, выполненной из немагнитной стали.

Под действием разности давлений в камерах нижняя мембранная коробка сжимается; жидкость из нее через отверстие в перегородке перетекает в верхнюю мембранную коробку, вызывая перемещение верхнего центра и связанного с ним железного сердечника индукционного датчика. Сердечник перемещается до тех пор, пока сила, вызванная перепадом давлений, не уравновесится силами упругой деформации мембранных коробок.

При изменении температуры окружающей среды вода в мембранных коробках соответственно будет перемещать мембраны, а вместе с ними и сердечник.

Рисунок 23 – схема безшкального дифманометра-расходомера с двумя мембранными коробками: 1 – разделительная перегородка; 2 и 3 – мембранные коробки; 4 – сердечник 5 – катушки; 6 – разделительная трубка

Для уменьшения влияния колебаний температуры окружающей среды на показания прибора верхняя мембранная коробка выполняется с большей жесткостью, чем нижняя. Это приводит к тому, что при изменении температуры окружающей среды изменяется в основном объем нижней мембранной коробки.

Если перепад давления превысит расчетную величину или одна из мембранных коробок подвергнется одностороннему давлению, то повреждения мембранной коробки не произойдет, так как коробка, находящаяся в зоне более высокого давления, сожмется до соприкосновения мембран и вытеснит из своей полости всю воду в другую мембранную коробку.

Дифманометр-расходомер работает в комплекте со вторичным электронным дифференциально-трансформаторным прибором.

Дифманометры рассчитаны на два предела статического давления: до 6,27 МПа (64 кг/см2) и до 24,5 МПа (250 кг/см2), перепады давления от 5,3 до 133,3 кПа (40–1000 мм рт. ст.)

Различные пределы измерения достигаются применением мембранных блоков различной жесткости. Основная допустимая погрешность показаний прибора в комплекте со вторичным прибором +-2% от верхнего предела шкалы.

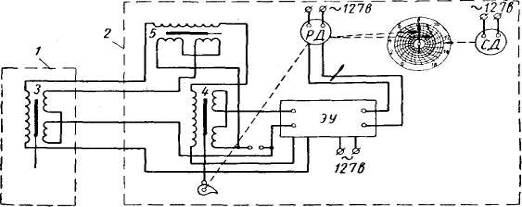

На рисунке 24 показана схема мембранного компенсационного дифманометра. Вялая мембрана 2 с жестким центром, несущая сердечник 1 дифференциально-трансформаторного датчика, подвешена на уравновешивающей пружине 3 к рычагу 4, проходящему через сильфонное уплотнение.

Возникающее вследствие перемещения сердечника напряжение разбаланса поступает на вход электронного усилителя 9. Реверсивный двигатель 7, управляемый электронным усилителем, поворачивает лекало 5 и через рычаг 4 воздействует на уравновешивающую пружину.

Система придет в равновесие, когда усилие, развиваемое мембраной, уравновесится силой пружины и сердечник возвратится в исходное среднее положение. При этом оси лекала и стрелки местной шкалы 6 прибора поворачиваются на угол, пропорциональный перепаду давления. С осью лекала кинематически связаны оси рамок 8 ферродинамических датчиков (от одного до трех), предназначенных для дистанционной передачи показаний.

Рисунок 24 – схема мембранного компенсационного дифманометра:

1 – сердечник; 2 – вялая мембрана; 3 – пружина; 4 – рычаг;

5 – лекало; б – Шкала; 7 – реверсивный двигатель; 8 – рамка

ферродинамического датчика; 9 – электронный усилитель

Приборы имеют различные пределы измерения разности давлений, от 6,18 до 21,3 кПа (63–160 мм рт. ст.). Максимальное допустимое рабочее давление 1,56 МПа (16 кг/см2). Основная допустимая погрешность дифманометра в комплекте с вторичным прибором ±1,5% от максимального предела шкалы.

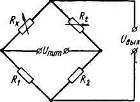

3.1.5 Манометры сопротивления

Действие приборов основано на изменении сопротивления проводника под действием внешнего давления. Электрическими проводниками принципиально могут служить любые металлы и сплавы, а также полупроводники. Однако для использования в манометрах сопротивления наиболее подходящим материалом является манганин, так как он обладает малым температурным коэффициентом сопротивления.

Недостаток манганина заключается в малом изменении сопротивления от действия давления (малый пьезокоэффициент).

Если обозначить

сопротивление проводника, подвергаемого

давлению, через R,

изменение

сопротивления – через

,

а давление

– через р,

то изменение

сопротивления будет следовать линейному

закону

,

а давление

– через р,

то изменение

сопротивления будет следовать линейному

закону

,

,

где k – пьезокоэффициент, величина которого зависит от материала проводника. Из этого соотношения следует, что

.

.

Значения пьезокоэффициента

не только различны для разных материалов,

но непостоянны даже для одного и того

же материала. Для манганина

.

.

Малая величина пьезокоэффициента обусловливает целесообразность применения манганиновых манометров только для измерения высоких и сверхвысоких давлений. Одна из конструкций манганинового манометра показана на рисунке 25. Воспринимающей частью манометра является однослойная катушка 1 диаметром 8 мм из манганиновой проволоки диаметром 0,05 мм, намотанной бифилярно. Сопротивление катушки 180–200 ом. Один конец обмотки катушки припаян к гайке 2, а другой – к медному стержню 3. Стержень проходит через канал в гайке. Центральное положение стержня в канале обеспечивается эбонитовыми втулками 4 и 5. Уплотнение стержня достигается набивкой из фибровых и резиновых колец 6, сжатых гайкой 7. Гайка 2 ввертывается в корпус 8, снабженный ниппелем 9 для присоединения к аппарату или трубопроводу, в котором измеряется давление.

Для измерения сопротивления может быть использован любой измеритель электрических сопротивлений, например электронный уравновешенный мост. Пьезокоэффициент для разных образцов манганина непостоянен, поэтому манганиновые манометры сопротивления необходимо калибровать после изготовления.

Рисунок 25 – манганиновый манометр сопротивления: 1 – катушка; 2 и 7 – гайки; 3 – стержень; 4 и 5 – втулки; 6 – кольца; S – корпус; 9-ниппель

При линейной зависимости можно калибровать путем измерения сопротивления манганиновой катушки при двух различных давлениях, одним из которых может быть атмосферное давление. По литературным данным, линейная зависимость сопротивления манганина от давления проверена до 3000 МПа (30 000 кг/см2), Точность измерения давления манганиновым манометром зависит главным образом от точности измерения сопротивления катушки, качества калибровки и от точности определения калибровочных давлений. Погрешность измерения обычно не превышает ± 1% предела шкалы. Кроме металлических датчиков, в манометрах сопротивления применяются полупроводниковые датчики.

Известны конструкции манометров с угольными столбиками, составленными из тонких дисков диаметром 5–10 мм и толщиной 1,0 мм, изготовленных из электродного угля. У такого столбика при сжатии уменьшается сопротивление, что объясняется улучшением контактов между отдельными дисками. Пьезокоэффициент угольного столбика в тысячи раз больше, чем манганина; однако нелинейная зависимость сопротивления от давления, большой гистерезис, непостоянство градуировки и значительное влияние температуры ограничивают применение угольных манометров.

Использование других полупроводников пока не вышло из пределов лабораторных исследований.

Все полупроводниковые датчики пригодны для измерения давлений не выше 5,88–7,84 МПа.

3.1.6 Емкостные манометры

Действие приборов основано на изменении емкости плоского конденсатора при изменении расстояния между обкладками.

Емкость плоского конденсатора, состоящего из двух обкладок, выражается зависимостью

,

,

где

– диэлектрическая проницаемость среды

между обкладками; s

– площадь

одной из обкладок;

– диэлектрическая проницаемость среды

между обкладками; s

– площадь

одной из обкладок;

– расстояние между обкладками.

– расстояние между обкладками.

С уменьшением

емкость возрастает по гиперболическому

закону. Поэтому выгодно работать при

малом начальном значении

емкость возрастает по гиперболическому

закону. Поэтому выгодно работать при

малом начальном значении

,

что создает большую чувствительность

и возможность работы на линейном участке

характеристики.

,

что создает большую чувствительность

и возможность работы на линейном участке

характеристики.

Устройство одного из емкостных манометров показано на рисунке 26. Корпус датчика снабжен ниппелем для присоединения к объекту измерения. В дно ниппеля впаяна мембрана, воспринимающая давление. В верхнюю часть корпуса ввернута втулка 3, положение которой относительно корпуса может фиксироваться контргайкой. Внутрь втулки 3 вставлен керамический цилиндр – изолятор с электродом. Электрод оканчивается диском, являющимся второй обкладкой конденсатора.

Под действием давления мембрана прогибается, изменяется расстояние между ней и диском, увеличивается емкость конденсатора. Выбирая размеры мембраны, можно создавать приборы для измерения давлений в широком диапазоне.

Рисунок 26 – Емкостной манометр: 1 – корпус датчика; 2 – мембрана; 3 – втулка; 4 – контргайка; 5 – изолятор; 6 – электрод; 7 – диск