Сплавы на основе меди (работа 1)

Сплавы на основе меди

Курсовая работа по дисциплине: Материаловедение и технология конструкционных материалов

Выполнил Студент группы ЭС-11-04 Мухамеджанов Т. Р.

Московский государственный институт радиотехники, электроники и автоматики (технический университет)

Москва 2007 г.

Введение.

Медь (лат.Cuprum) - химический элемент. Один из семи металлов, известных с глубокой древности. По некоторым археологическим данным медь была хорошо известна египтянам еще за 4000 лет до н.э.. Знакомство человечества с медью относится к более ранней эпохе,чем с железом; это объясняется с одной стороны более частым нахождением меди в свободном состаянии на поверхности земли, а с другой - сравнительной легкостью получения ее из соединений. Древняя Греция и Рим получали медь с острова Кипра (Cyprum),откуда и название ее Cuprum.

Медь особенно важна для электротехники. По электропроводности медь занимает второе место среди всех металлов, после серебра. Однако в наши дни во всем мире электрические провода, на которые раньше уходила почти половина выплавляемой меди, все чаще делают из аллюминия. Он хуже проводит ток, но легче и доступнее. Медь же, как и многие другие цветные металлы, становится все дефицитнее. Если в XIX в. медь добывалась из руд, где содержалось 6-9% этого элемента, то сейчас 5%-ные медные руды считаются очень богатыми, а промышленность многих стран перерабатывает руды, в которых всего 0,5% меди.

Медь входит в число жизненно важных микроэлементов. Она участвует в процессе фотосинтеза и усвоении растениями азота, способствует синтезу сахара, белков, крахмала, витаминов. Чаще всего медь вносят в почву в виде пятиводного сульфата медного купороса. В значительных количествах он ядовит, как и многие другие соединения меди, особенно для низших организмов. В малых же дозах медь совершенно необходима всему живому.

Медь и ее сплавы

Медь – металл характерного красного цвета, который обладает след. св-ми:

Плотность 8940 кг/м3

Температура плавления 1083 ◦С

Температура кипения 2595 ◦С

Медь - химический элемент I группы периодической системы Менделеева;

атомный номер 29

атомная масса 63,546

Кристаллическая решетка меди – гранецентрированный куб с параметром a=3,61 Å. Механические свойства чистой меди в в отожженом состоянии после деформации σв=220-240 Мпа, δ=50%, ψ=75%, KCU=1,6-1,8 МДж/м2 и твердость HB=45. Медь обладает высокой электро- и теплопроводностью, устойчива против атмосферной коррозии и коррозии в пресной и морской воде благодаря образованию на ее поверхности тонкой защитной пленки, состоящей из CuSO4 * 3Cu(OH)2. Медь хорошо обрабатывается в холодном и горячем состояниях.

Техническую медь в зависимости от чистоты разделяют на десять марок:

М00 (99,99% Cu);

М0 (99,95% Cu);

М0б (99,97% Cu, бескислородная медь);

М1 (99,9% Cu);

М1p (99,9% Cu, раскисленная медь);

М2 (99,7% Cu);

М2p (99,7% Cu);

М3 (99,5% Cu);

М3p (99,5% Cu);

М4 (99% Cu).

Примеси меди Bi, Pb, H3, Sb затрудняют обработку давлением в горячем состоянии, а O2 и S придают ей хладноломкость. Все примеси, особенно P, As, Sb снижают электропроводность.

Технически чистую медь широко применяют в электротехничекой промышленности для проводов кабелей, шин, других токопроводящих частей, в машиностроении, судостроении, котлостроении для теплообменников. В большом колличестве медь используют для изготовления важнейших конструкционных сплавов – латуней и бронз.

В материаловедении было установлено, что многие сплавы на основе меди, серебра, и золота, легированные цинком, оловом и т.д. образуют похожие фазы с похожими свойствами. При этом тип образующейся фазы и соответственно свойства определяются электронной концентрацией сплавов e/n.

e – среднее число электронов на элементарную ячейку

n – число атомов в элементарной ячейке

Следовательно, e/n – это средняя электронная концентрация на атом сплава

Такие фазы называют электронными соединениями или фазами Юм-Розери.

В таблице приведены условия образования этих фаз и примеры таких сплавов:

|

Фаза |

β-фаза |

g-фаза |

ε-фаза |

|

тип решетки |

ОЦК |

кубическая |

ГПУ |

|

e/N |

3/2 около 1,50 |

21/13 около 1,61 |

7/4 около 1,75 |

|

основной представитель |

CuZn |

Cu5Zn8 |

CuZn3 |

|

Аналоги |

Cu-Bo, Cu-Al, Ag-Cd, Au-Al |

Cu-Al, Cu-Si, Au-In |

Ag-Zn Au-Cd |

Сплавы латуней

Латунями называют сплавы меди с цинком. Кроме двухкомпонентных (простых) латуней, имеются многокомпонентные, которые содержат один или несколько лигирующих компонентов (Al, Ni, Fe, Mn и т.д.). практическое значение имеют медно-цинковые сплавы, с содержанием цинка до 45%, левая часть диаграммы которых представлена на рис. 1 а)

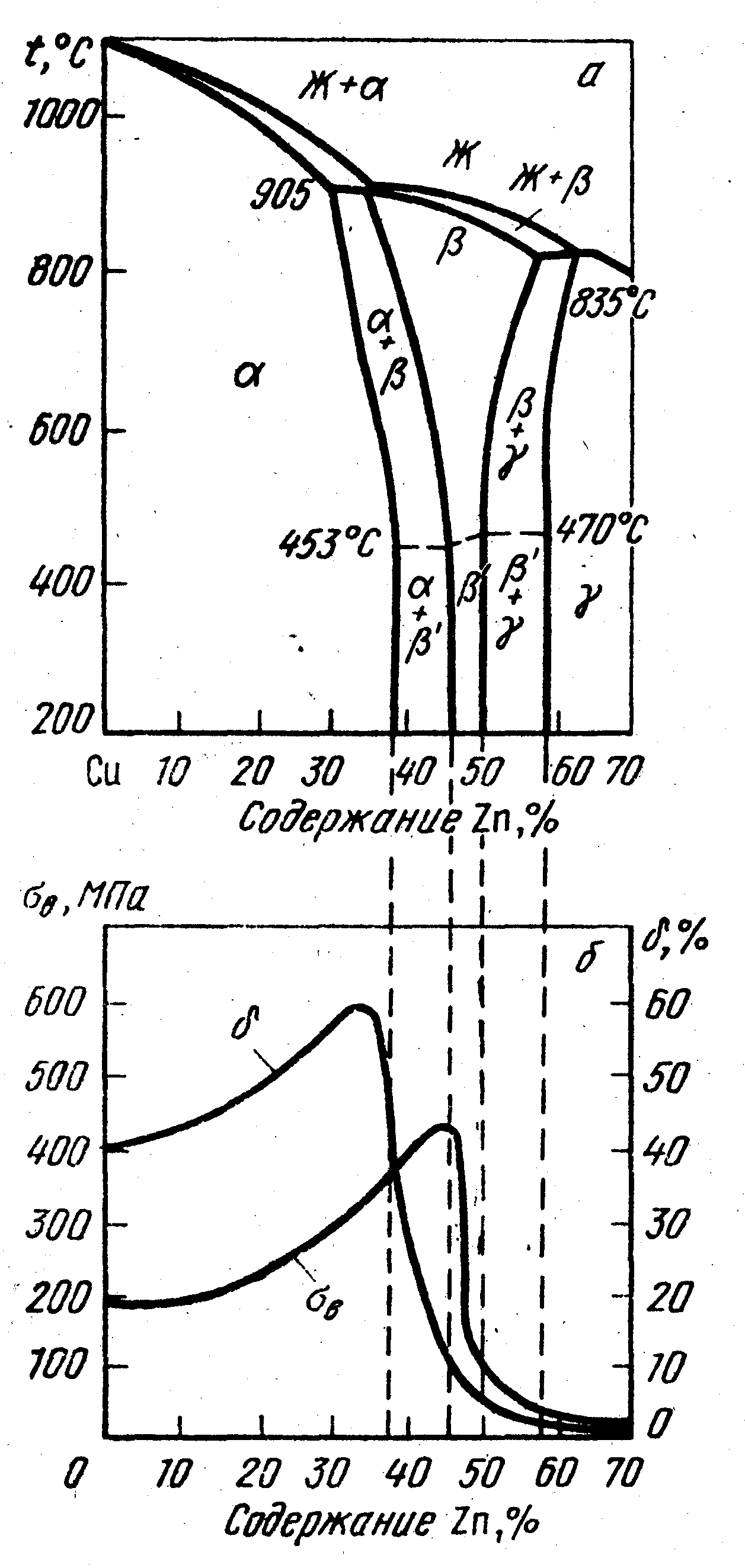

Рис 1. Диаграмма состояния системы медь – цинк (а) и механические свойства литой латуни в зависимости от содержания цинка (б)

В твердом состоянии медноцинковые сплавы образуют:

твердый α-раствор цинка меди (типовой твердый раствор замещения) при содержании до 39% Zn. Такой сплав обладает высокой пластичностью и достаточно высокой прочностью;

твердый β-раствор на базе соединения электронного типа CuZn при содержании 45-49% Zn;

смесь α+β твердых растворов.

Латуни, имеющие в структуре однофазный твердый α-раствор, хорошо поддаются обработке давлением в горячем и холодном состоянии, сварке, пайке и лужению.

Однофазный β-раствор при температуре примерно 453 ◦С имеет упорядоченное расположение атомов меди и цинка и обозначается β'. Эта фаза, в отличие от β-фазы, является твердой и хрупкой. Обработке давлением она подвергается только в горячем состоянии.

Латуни, имеющие двухфазную структуру α+β также обладают низкой пластичностью и обрабатываются давлением только в горячем состоянии.

Все латуни имеют хорошие антикоррозийные свойства; в атмосферных условиях скорость коррозии составляет 0,0001-0,00075 мм/год.

Механические свойства латуней в зависимости от содержания цинка представлены на рис 1 б) Увеличение содержания цинка до 39% приводит к образованию при комнатной температуре α-фазы и сопровождается повышением прочности и пластичности. При дальнейшем увеличении содержания цинка образуются две фазы α+β', что приводит к интенсивному уменьшению пластичности с одновременным увеличением прочности. При переходе в однофазную область β' латунь становится весьма хрупкой, вследствие чего резко снижаются прочность и пластичность. Поэтому на практике используют латуни, содержащие не боее 42% Zn, т.е. одно- и двухфазные латуни.

Марку латуни обозначают буквой «Л», за которой следует цифра, указывающая среднее содержание (в процентах) меди в сплаве, например Л62, Л68, Л70 и т.д. Для улучшения механических и технологических свойств латуней в них вводят легирующие элементы. Для обозначения легированных или специальных латуней после буквы «Л» ставят начальную букву легирующего элемента, его процентное содержание указывают цифрой, например, ЛС59-1 (1% Pb), ЛАН59-3-2 (3% Al и 2% Ni), ЛМцОС58-2-2-2 (Mn, Sn, Pb, по 2%) и т.д. Обозначение легирующих элементов следующее:

А – алюминий;

Ж – железо;

Мц – марганец;

Н – никель;

О – олово;

К – кремний;

С – свинец.

По технологическому признаку латуни разделяют на деформируемые и линейные.

Деформируемые латуни

К этим латуням относят медноцинковые сплавы с содержанием 4-10% Zn (томпаки марок Л96 и Л90); 15-20% Zn (полутомпаки марок Л85 и Л80); 30-50% Zn (латуни марок Л70, Л68, Л63 и Л60), а так же специальные илимногокомпонентные латуни, легированные алюминием, кремнием, оловом, никелем, свинцом и т.д. (с содержанием легирующих элементов примерно 2%), например, алюминиевая латунь ЛА77-2, алюминийжелезистая латунь ЛАЖ60-1-1 и др.

Деформируемые латуни обрабатывают прессованием, прокаткой, волочением и штамповкой. Применяют латуни для изготовления труб, листов, лент, полос, прутков и поковок для деталей машин, приборов и агрегатов.

Литейные латуни

К ним относят медноцинковые сплавы с содержанием 14-38% Zn, легированные алюминием, марганцем, кремнием, железом и свинцом (с содержанием легирующих элементов более 3%) К литейным латуням относят ЛА67-2,5; ЛКС80-3-3; ЛАЖМц66-6-3-2; ЛМцС58-2-2; ЛМцЖ55-3-1 и др.

Литейные латуни используют для изготовления фасонных отливок в виде подшипников, втулок и других антифрикционных деталей для арматуры и деталей морского судостроения и т.д.

Славы бронзы

Бронзами называют сплавы меди с оловом, алюминием, марганцем, кремнием, берилием и другими элементами, которые являются основными легирующими элементами.

Бронзы делят на две основные группы:

Оловянистые, в которых основным легирующим элементом является олово;

Специальные, в которых основными элементами являются алюминий, марганец, кремний, берилий и т.д.

Название специальных бронз дается по основному легирующему элементу: алюминиевые, марганцовистые, кремнистые и т.п.

Бронзы обозначают буквами «Бр» и первыми буквами основных легирующих элементов, за которыми следуют цифры, показывающие их процентное содержание. Например, БрОФ6,5-0,4 означает, что бронза оловянофосфористая с содержанием 6,5% Sn и 0,4% P, остальное медь; БрА7 – содержит 7% Al, остальное медь и т.д.

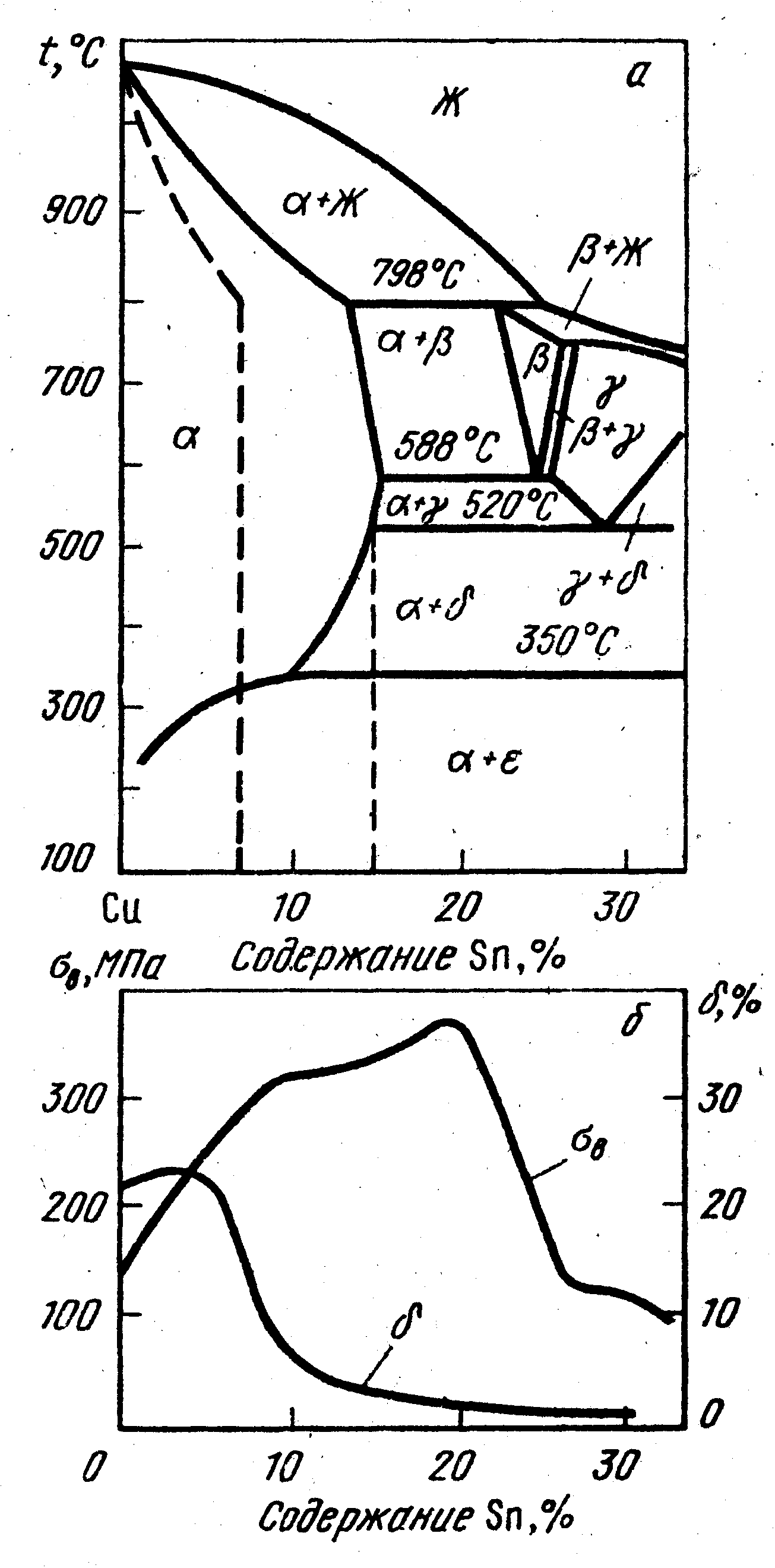

Рис 2. Диаграмма состояния системы медь – олово (а) и механические свойства литой бронзы в зависимости от содержания олова (б)

Весьма широкое применение получили технические оловянистые бронзы с содержание 10-12% Sn и реже до 20-22% Sn. Из диаграммы состояния медь – олово рис 2 а) (левая часть полной диаграммы) видно, что меднооловянистые сплавы при 800-700 ◦С образуют:

твердый α-раствор олова в меди (при содержании до 13,5% Sn);

сесь двух фаз α+β (при содержании 13,5-22% Sn).

В отличие от латуней в бронзе β-фаза существует только при высоких температурах и на диаграмме имеется горизонтальная линия между α+β-фазой, β-фазой и α+δ-фазой. Это означает что такие материалы можно подвергать закалке и старению.

При медленном охлаждении с 588 ◦С кристаллы β-фазы претерпевают эквивалентный распад с образованием смеси α-фазы и g-фазы, а при 520 ◦С кристаллы твердого раствора g-фазы распадаются на смесь фаз α и δ. В свою очередь при 350 ◦С δ-фаза распадается на твердый α-раствор и ε-фазу (соединение Cu3Sn). В результате медленного охлаждения при комнатной температуре микроструктура оловянистой бронзы состоит из смеси фаз α+ε. При реальных условиях охлаждения последнее превращение не успевает произойти и бронза состоит из фаз α+δ (соединение Cu31Sn8)

Оловянистые бронзы по технологическому признаку разделяют на литейные и деформируемые.

Литейные оловянистые бронзы

К ним относят бронзы марок БрО10, БрОФ10-1, БрОЦ10-2, Бр ОЦС5-5-5, БрОЦС6-6-3, БрОНС11-4-3 b и др. Эти бронзы, содержащие свыше 5-6% Sn, относят к двухфазным. Наличие в макроструктуре, кроме твердого α-раствора, эвтектоида (α+δ) обуславливает их хрупкость.

Деформируемые оловянистые бронзы

Используются для получения лент, полос, прутков, проволоки, пружин, трубок, подшипниковых деталей и т.д., относят бронзы марок БрОФ4-0,25, БрОФ6,5-0,4, БрОЦ4-3, БрОЦС4-4-2,5 и др. Эти бронзы однофазные (твердый α-раствор); они обладают удовлетворительной пластичностью.

Механические свойства бронзы в зависимости от содержания олова представлены на рис 2 б). Увеличение прочности с повышением до 18-20% Sn сопровождается снижением пластичности.

Кроме того, различают специальные, или безоловянистые, бронзы, к которым относяталюминивые, марганцовистые, кремнистые и другие, обладающие в ряде случаев более высокими механическими и антикоррозийными свойствами, чем оловянистые, поэтому они нашли широкое приминение в промышленности. В зависимости от назначения и механических свойств специальные бронзы делятся на деформируемые и литейные.

Деформируемые специальные бронзы

К ним относят однофазные бронзы с содержанием основного легирующего элемента 5-10%. Эти бронзы хорошо обрабатываются в горячем и в ряде случаев в холодном состоянии. Они обладают высокой коррозийной стойкостью и предназначены для производства листов, лент, труб, прутков и профилей, получаемых прессованием и прокаткой. Бронзу БрА5 широко применяют для изготовления монет. Примерами деформируемых специальных бронз являются: алюминивые бронзы марок БрА7, БрА5, как говорилось выше, алюминевожелезомарганцевая БрАЖМц10-3-1,5, алюминевожелезоникелевая БрАЖН10-4-4, алюминевомарганцевую БрАМц9-2, кремнивомарганцевая БрКМц3 – 1, марганцевистая БрМц5 и др.

Литейные специальные бронзы

Эти бронзы используют для фасонного литья в авиа- и машиностроении при получении шестерен, втулок, седел капанов, пружин, ободов подшипников для различных массивных деталей, работающих в агрессивных средах и при больших давлениях,а также для антифрикционных деталей. К таким бронзам относят алюминевожелезную БрАЖ9-4, алюминевожелезномарганцевую БрАЖМц10-3-1,5, берилиевую БрБ2, кремнистую БрКМц3-1, марганцовистую БрМц5 и др.

Список литературы

В.Т. Жадан, П.И. Полухин, А.Ф. Нестеров, А.Ф. Вишкарев, Б.Г. Гринберг «Материаловедение и технология материалов», М, Металлургия, 1994 г.

Конспект лекций. http://www.examen.ru/db/examine/catdoc_id/ED6993C5167D6C1EC3256A02003ECB57/rootid/BCD8A4FC42508700C3256A39005E8AE6/defacto.html

Для подготовки данной применялись материалы сети Интернет из общего доступа