Развитие понятий о химическом производстве в процессе изучения курса органической химии в средней школе

Курсовая работа по теме:

«Развитие понятий о химическом производстве в процессе изучения курса органической химии в средней школе»

ВВЕДЕНИЕ

Современный мир характеризуется постоянно возрастающим уровнем антропогенных и техногенных нагрузок, интенсивным преобразованием биосферы человеком, расширением размеров техносферных регионов. Большая часть населения проживает в крупных территориально-промышленных регионах с высоким уровнем концентрации промышленных производств и технических объектов. Мир техносферных опасностей определяется, прежде всего, опасностью технических объектов и промышленных технологий, опасностью окружающей природной среды, техники, используемой человеком в повседневной жизни.

В настоящее время перед человеческим сообществом стоит задача рационального и продуманного формирования техносферы, которая обеспечивала бы приемлемые для человека и природных экосистем условия существования. Эта задача исключительно сложна и предусматривает осуществление комплекса разноплановых и взаимосвязанных мероприятий, а именно:

• разумное ограничение потребностей человека;

• создание новых технических объектов и технологий, ориентированных на малоотходность и ресурсосбережение;

• минимизация воздействия техники и технологий на человека и природную среду;

• рациональное размещение производств и селитебных зон;

• создание комплексной системы обеспечения безопасности жизни в техносфере.

ГЛАВА 1. ОЗНАКОМЛЕНИЕ УЧАЩИХСЯ С ХИМИЧЕСКИМИ ПРОИЗВОДСТВАМИ

Изучение в средней школе научных основ современного производства, в том числе химического производства, – одно из важнейших средств для разрешения задачи политехнической подготовки учащихся. Процесс изучения химических производств связывает теорию с практикой, конкретизирует, углубляет и закрепляет знание теоретических основ химии, помогает нашей молодёжи по окончании школы свободно выбрать профессию и стать активными участниками коммунистического строительства.

1.1 Состояние вопроса в практике школ

Тема «Химическое производство» в органической химии присутствует во всех разделах: Предельные углеводороды, Ароматические углеводороды, Аминокислоты, Непредельные углеводороды, Спирты, Альдегиды

При изучении темы «Непредельные углеводороды» ученики рассматривают производство полимеров- полиэтилена, поливинилхлорида.

полиэтилен и полипропилен. Они относятся к так называемым линейным полимером, хотя фактически имеют зигзагообразное строение. Их молекулы сильно изогнуты в различных направлениях, иногда даже свернуты в клубки.

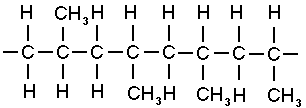

В процессе полимеризации, например, пропилена, может образоваться полимер со стереонерегулярной структурой:

Стереонерегулярной эта структура называется потому, что радикалы –CH>3 >в ней размещены хаотически – по одну и другую стороны цепи. Обычно в процессе полимеризации образуются полимеры со стереонерегулярной структурой [1].

Получение. Еще недавно полиэтилен (— CH>2 >— CH>2> —)>n> получали под высоким давлением при повышенной температуре. Реализация такого производственного процесса была весьма сложной. В последнее время полимеризацию проводят при атмосферном давлении и комнатной температуре в присутствии триэтилалюминия и хлорида титана.

Синтезированный таким путем полиэтилен плавится при более высокой температуре и обладает большей механической прочностью, так как имеет большую молекулярную массу и меньше ответвлений. Подобным образом получают полипропилен, поливинилхлорид, полистирол, полиметилметакрилат и некоторые другие полимеры.

Физические свойства. Полиэтилен значительно легче воды, его плотность примерно 0,92 г/см3. Он эластичен, в тонком слое бесцветный, прозрачный, на ощупь несколько жирный, напоминающий парафин. Если кусочек полиэтилена нагреть, то уже при температуре 110 °С он становится мягким и легко изменяет форму, но при очень сильном нагревании полиэтилен разлагается. При охлаждении полиэтилен затвердевает и сохраняет приданную ему форму.

Свойство тел изменить форму в нагретом состоянии и сохранять её после охлаждения называют термопастичностью.

Полипропилен отличается от полиэтилена более высокой температурой плавления (плавится при температуре 160 – 180°С) и большей механической прочностью.

Химические свойства. Полиэтилен и полипропилен обладают свойствами предельных углеводородов. При обычных условиях эти полимеры не реагируют ни с серной кислотой, ни со щелочами. (Концентрированная азотная кислота разрушает полиэтилен, особенно при нагревании.) Они не обесцвечивают бромную воду и раствор перманганата калия даже при нагревании.

Применения. Полиэтилен и полипропилен химически устойчивы, механически прочны, поэтому их широко применяют при изготовлении оборудования в различных отраслях промышленности (аппараты, трубы, сосуды и т. д.). Они обладают высокими электроизоляционными свойствами. Полиэтилен и полипропилен в тонком слое хорошо пропускают ультрафиолетовые лучи. Пленки из этих материалов используются вместо стекла в парниках и теплицах. Их применяют также для упаковки разных продуктов.

Выбор производств

Для осуществления политехнического обучения знакомить учащихся общеобразовательной школы с большим количеством химических производств нет никакой необходимости, так как политехнический принцип «не требует обучению всему, а требует обучения основам индустрии вообще.

В общеобразовательной средней школе на уроках химии должны изучаться химические производства лишь наиболее важные в народнохозяйственном отношении, вполне доступные для понимания учащимися и самые типичные, наиболее ярко отражающие использование химических теорий и закономерностей в практической жизни.

Учебной программой средней школы предусмотрено изучение только некоторых производств.

В органической химии изучается более подробно:

Переработка нефти.

Переработка природного газа

Коксование углей.

Производство уксусной кислоты.

Рассматривается также производство фенола, но очень бегло.

Глава 2. ХАРАКТЕРИСТИКА ВЫБРОСОВ ОТДЕЛЬНЫХ ОТРАСЛЕЙ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И МЕРЫ ПРОФИЛАКТИКИ

2.1 Загрязнение окружающей среды

Химическая промышленность охватывает большое количество отраслей: производство основного органического синтеза, нефтехимические, коксохимические и другие- производства. Часть из них уже стала самостоятельными отраслями промышленности. Производство кислот, солей, щелочей, некоторых химических элементов, например хлора, связанного азота, минеральных удобрений, неорганических соединений отдельных химических элементов относит к основной химической промышленности, использующей для их получения минеральное сырье – воздух, серу, серный колчедан, поваренную соль, фосфорные руды и др.

Производство основных классов органических соединений основано на органическом синтезе. Поэтому тройное количество отраслей химической промышленности возникло на этой основе, а также на основе переработки горючих ископаемых – нефти и нефтепродуктов, каменною угля, нефтяного и природного газов, сланцев и древесины.

К таким отраслям химической промышленности относятся производства синтетических каучуков и резинотехнических изделий на их основе, пластических масс, синтетических и искусственных волокон, красителей, лаков, растворителей, взрывчатых веществ, синтетических моющих средств, лесохимических, химико-фармацевтических и многих других веществ, важных в народном хозяйстве.

Дифференциация химических производств отражается как на характере выпускаемой продукции, так и на выбросах в окружающую среду, что имеет определенное отношение к состоянию здоровья населения. Основными неблагоприятно действующими факторами, на здоровье являются химические вещества в различных фазовых состояниях в сочетании с физическими, механическими, гигиеническими и другими особенностями среды. Окружающая среда может загрязняться химическими веществами в твердом, жидком, газо- и парообразном состояниях. Воздух производственных помещений и окружающая среда могут загрязняться также аэрозолями с твердой и жидкой дисперсными фазами, различными газами, парами, в меньшей мере пылью.

2.2 Экологическое воздействие выбросов химических производств

Загрязнение окружающей среды отходами химической промышленности достигает в настоящее время больших размеров. Достижения человеческого разума, обусловившие возникновение научно-технической революции, стали одновременно причиной коренного изменения экологии человека. Естественная среда его обитания, которой на протяжении многих веков была природа, сильно изменилась. Построено много городов с асфальтированными улицами и множеством транспортных средств, загрязняющих воздух.

История показывает, что человек всегда стремился создавать материальные блага и, не задумываясь над последствием своих открытий, старался, во что бы то ни стало достичь осуществления своих замыслов. А внешняя среда тем временем подвергалась и продолжает подвергаться превращениям и загрязнениям.

Истощение месторождений полезных ископаемых и других, казалось бы на первый взгляд, неисчерпаемых ресурсов в конечном счете не может обойтись без тяжелых последствий. Созданные людьми шахты смещают вещество земной коры в десять раз больше, чем землетрясения. Отходы сырья составляют 98 %. Они-то и засоряют, загрязняют окружающую среду.

Одна треть населения планеты испытывает острый недостаток в чистой воде, из-за чего 500 млн. человек постоянно страдают кишечно-желудочными заболеваниями. Если в 70-х годах XX столетия продолжала недоедать одна треть населения земного шара, то 43 государства испытывают недостаток в обыкновенной питьевой воде.

Ежегодно в атмосферу выбрасывается 500 млн. т загрязнений. Одни только электростанции выбрасывают каждый год 100-200 млн. т золы и 60 млн. т сернистого ангидрида. Атмосфера пашей планеты содержит 2,31012 т углекислого газа. Источниками выделения его являются вулканы, горячие источники, живые организмы, горючие ископаемые. При сжигании топлива ежегодно в атмосферу поступает не менее 1 1010 т углекислого газа, создавая этим тепловой эффект и дальнейшее загрязнение атмосферы. Это в свою очередь ведет к нарушению химического равновесия в воздушной среде, изменению климата и другим глобальным последствиям. Углекислый и сернистый газы, загрязняющие атмосферу, можно использовать для получения различных полимерных материалов. В настоящее время осуществлено промышленное производство ароматических поликарбонатов. В лабораториях сейчас получают полисульфоны, материалом для которых служит сернистый газ. Реакция их синтеза, как и в случае с СО, инициируется пероксидами или с помощью жесткой радиации. Из полимеров, содержащих до 50 % SО>2>, изготавливают, например, плиты и пленки. Мембраны из полимеров, содержащих SО>2> с некоторыми олефинами гибки, прочны, не токсичны, пропускают кислород так же хорошо, как и силоксановые, а углекислоту – в шесть раз лучше. Поэтому полисульфоновые мембраны перспективны для аппаратов искусственного кровообращения.

В мире ежегодно выбрасывается в атмосферу около 150 млн. т SО>2>. В воздушное пространство скандинавских стран ветром заносится из промышленных регионов большое количество SO>2>, в результате чего здесь выпадают «кислые» дожди и рН поверхностных вод изменяется до 3,5 [4]. Следовательно, чтобы поверхностные воды были пригодными для питья, их необходимо подщелачивать. Не удивительно, что в отдельных районах потребление питьевой воды приводит к заболеваниям сердца.

Загрязнение атмосферы углекислым газом и другими веществами увеличивает расход кислорода.

Человечество вынуждено будет прибегнуть к созданию новых технологий, при которых будет поглощаться углекислый газ и выделяться кислород.

соединения шестивалентного хрома, чем трехвалентного. Опасны яды, находящиеся в высокодисперсном пародымообразном состоянии, поскольку такое состояние облегчает проникновение их в организм через дыхательные пути. Часто токсический эффект зависит от продолжительности действия яда на организм, от его растворимости в крови, лимфе и т. д.

Индивидуальную чувствительность людей к различным веществам обусловливает состояние центральной нервной системы или всего организма. Этим объясняется то, что в промышленных условиях нередко наблюдаются пиления сенсибилизации людей к некоторым ядам, ведущие к возникновению аллергических заболеваний, бронхиальной астмы и других специфических заболеваний, что делает невозможным дальнейшую их профессиональную деятельность.

Большинство ядов оказывает отрицательное действие на организм в целом, хотя нередко наблюдается преобладающее поражение определенных, органов. Бензол, например, поражает кроветворные органы и центральную нервную систему, свинец вызывает изменения нервной системы и поражает кровь, а иногда – изменения в печени,- сосудах и т. д. Избирательность поражения отдельных органов обусловлена особенностями веществ, их физико-химическими свойствами, в частности, неодинаковой растворимостью к воде, жирах и липоидах, различиями в обмене веществ в тканях организма, а также определенным химическим сродством этих тканей к яду, что приводит к избирательному накоплению его в определенных органах.

Эти данные свидетельствуют о том, что комплексный учет фактором окружающей среды позволит намечать мероприятия по оздоровлению ее и тем самым исключать вредные для здоровья людей условия. Трудность заключается в том, что комбинированное действие этих факторов еще недостаточно изучено. В то же время опыт проведения природоохранных мероприятий в ряде промышленных центров в соответствии с современными гигиеническими требованиями показывает, что в этих районах наблюдается уменьшение общей заболеваемости, в том числе хроническими болезнями.

Химическая промышленность столь многогранна, что полная характеристика ее чрезвычайно затруднительна, и поэтому мы остановимся лишь на некоторых производствах, заслуживающих с точки зрения загрязнения окружающей среды особого внимания. Обзор особенностей основного органического синтеза ограничивается рассмотрением основных аспектов переработки нефти, каменного угля, древесины, получения и применения каучука, капролактама, химических волокон и пластических масс, производства пестицидов, поверхностно-активных веществ. В разделе кратко рассмотрены особенности загрязнения окружающей среды травильными и гальваническими производствами. Перечень производств охватывает основные вещества неорганической и органической природы, значение которых и объем выпускаемой ими продукции для нужд народного хозяйства очевидны. Ознакомление с ними показывает, что многое делается сегодня для того, чтобы новые материалы, новые вещества выпускались при помощи технологий, дающих минимальное количество отходов и позволяющих сохранить в чистоте окружающую нас природу.

ГЛАВА 3. ОЗНАКОМЛЕНИЕ УЧАЩИХСЯ С ХИМИЧЕСКИМИ ПРОИЗВОДСТВАМИ В ОРГАНИЧЕСКОЙ ХИМИИ

3.1 Переработка нефти

В процессе изучения этого производства нужно:

а) ознакомить учащихся с перегонкой и крекингом нефти;

б) вскрыть основные научные принципы промышленной переработки нефти;

в) показать успехи нефтяной промышленности.

Учитель сначала знакомит учащихся с нефтью — объясняет:

а) народнохозяйственное значение нефти; б) важнейшие ее месторождения; в) способы добывания; г) неуклонный рост нефтедобычи в нашей стране; д) состав; е) физические свойства.

Большое значение при этом имеет демонстрация нефти и нефтепродуктов, а также (при наличии соответствующих условий) демонстрация опытов, характеризующих сравнительно растворимость и горючесть нефтепродуктов, бензин и керосин как растворители и др.

Только после этого следует познакомить учащихся с переработкой нефти – перегонкой и крекингом.

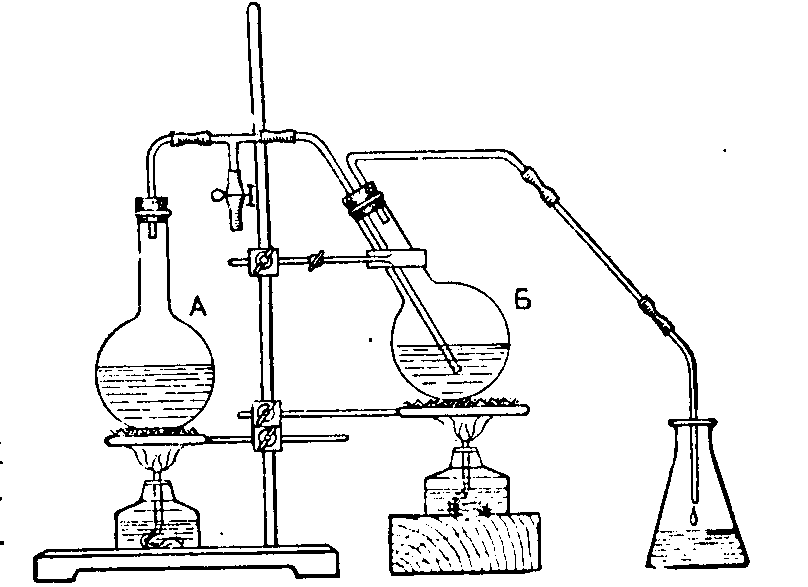

I. Перегонка нефти. Об основном принципе перегонки нефти и промышленности учащиеся получают представление на лабораторном опыте. Учитель демонстрирует перегонку нефти с перегретым паром (рис. 1).

Рис. 1 - Перегонка нефти в лабораторных условиях

В колбе А нагревают воду – получает пар, а в колбе Б – одновременно нагревает нефть (при отсутствии нефти нагревает заранее приготовленную смесь мазута или машинного масла, керосина и бензина). Собранную в приемнике (вместе с водой) смесь углеводородов разделяет с помощью делительной воронки.

О перегонке нефти в промышленности учитель в лекционной фирме сообщает учащимся следующее.

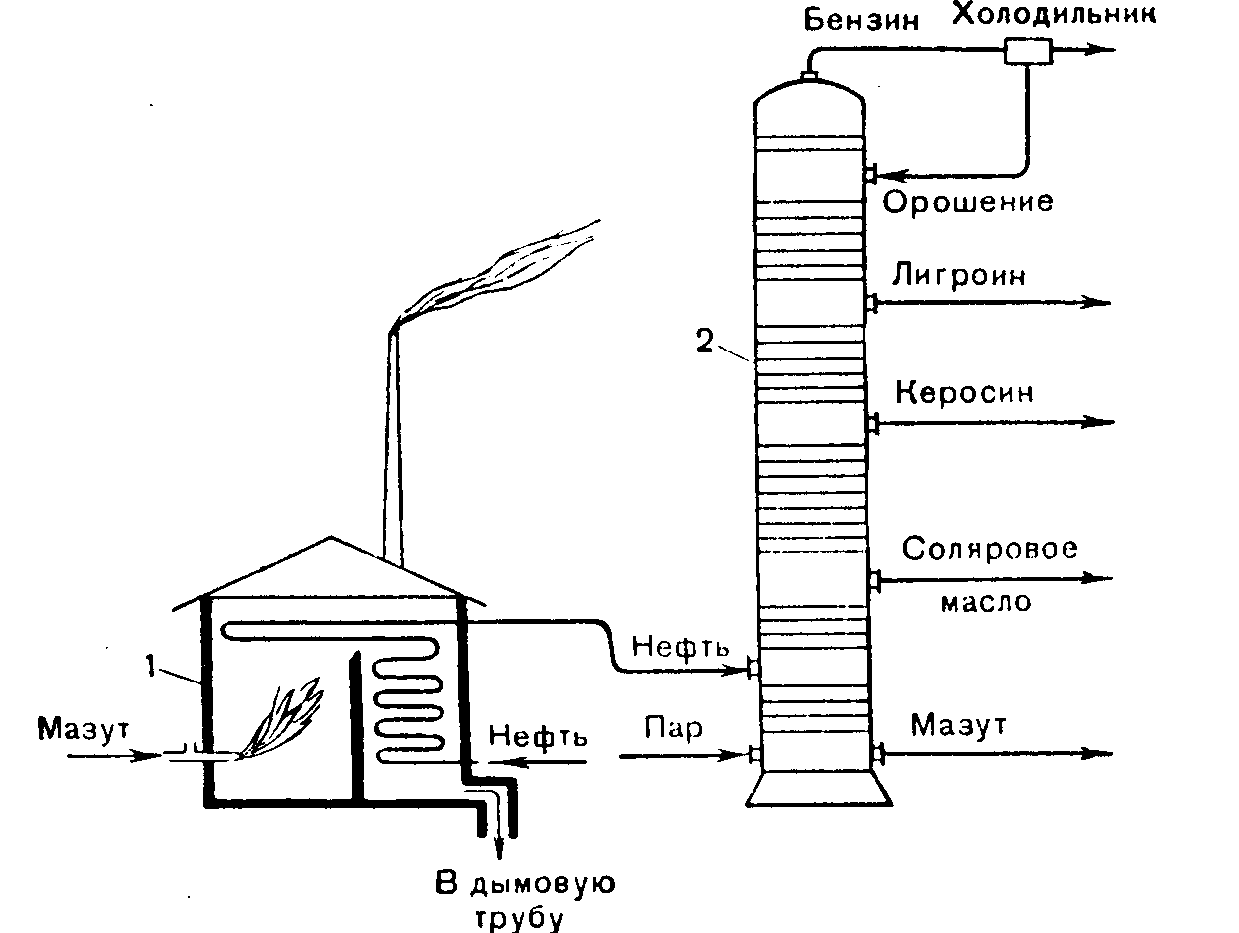

Перегонка нефти в промышленности происходит в специальной установке (рис. 3). Этот процесс основан на различных температурах кипения находящихся в нефти углеводородов. Процесс начинается в трубчатой печи, названной так потому, что внутри её находится стальной, очень большой длины, изогнутый трубопровод. Отапливается печь мазутом. Непрерывно перекачиваемая через трубопровод нефть нагревается, примерно до 400 С, и поступает в ректификационную колонну. Эта колонна имеет большое количество горизонтальных перегородок, так называемых тарелок с отверстиями. Нефтепродукты с низкой температурой кипения через отверстия тарелок поднимаются в верхнюю часть колонны, постепенно охлаждаются и в жидком состоянии задерживаются на той или иной тарелке. Нефтепродукты же с более высокой температурой кипения задерживаются на тарелках уже в нижней части колонны. Через отверстия тарелок летучие нефтепродукты поднимаются вверх, а жидкие стекают вниз (рис. 2).

Рис. 2 - Перегонка нефти в промышленности: 1 – трубчатая печь для нагревания нефти; 2 – ректификационная колонна

Более полному отделению летучих нефтепродуктов от жидкости содействует подаваемый снизу перегретый пар, который идёт навстречу стекаемой жидкости.

Так последовательно, в направлении снизу вверх, при различной температуре из нефти выделяются: мазут, соляровое масло, керосин, лигроин и бензин. Пары бензина в холодильнике охлаждаются и конденсируются. Некоторая часть бензина возвращается в колонну для орошения и охлаждения поднимающихся вверх летучих нефтепродуктов.

Полученные нефтепродукты по особым трубам из ректификационной колонны выводятся и снова подвергаются перегонке. Путём последующей перегонки из мазута выделяют различные смазочные масла (веретённое, машинное, цилиндровое и др.), а также вазелин, парафин и другие ценные нефтепродукты. После окончательной фракционной перегонки нефти остается нелетучий продукт – гудрон.

В основе фракционной перегонки нефти лежат общие технологические принципы: непрерывность процесса, поток и противоток и циркуляция продуктов переработки. Здесь же имеет место и непрерывная циркуляция тепла: тепло получившихся продуктов перегонки используется для предварительного подогрева нефти, а тепло дымовых газов – для некоторого подогрева воздуха, необходимого для сжигания в печи мазута.

Для проверки и закрепления изложенного материала учитель предлагает учащимся вопросы:

На каком свойстве нефти основана её фракционная перегонка?

Из каких аппаратов состоит нефтеперегонная установка?

Как в ректификационной колонне получаются важнейшие нефтепродукты?

Какие общие технологические принципы лежат в основе фракционной перегонки нефти?

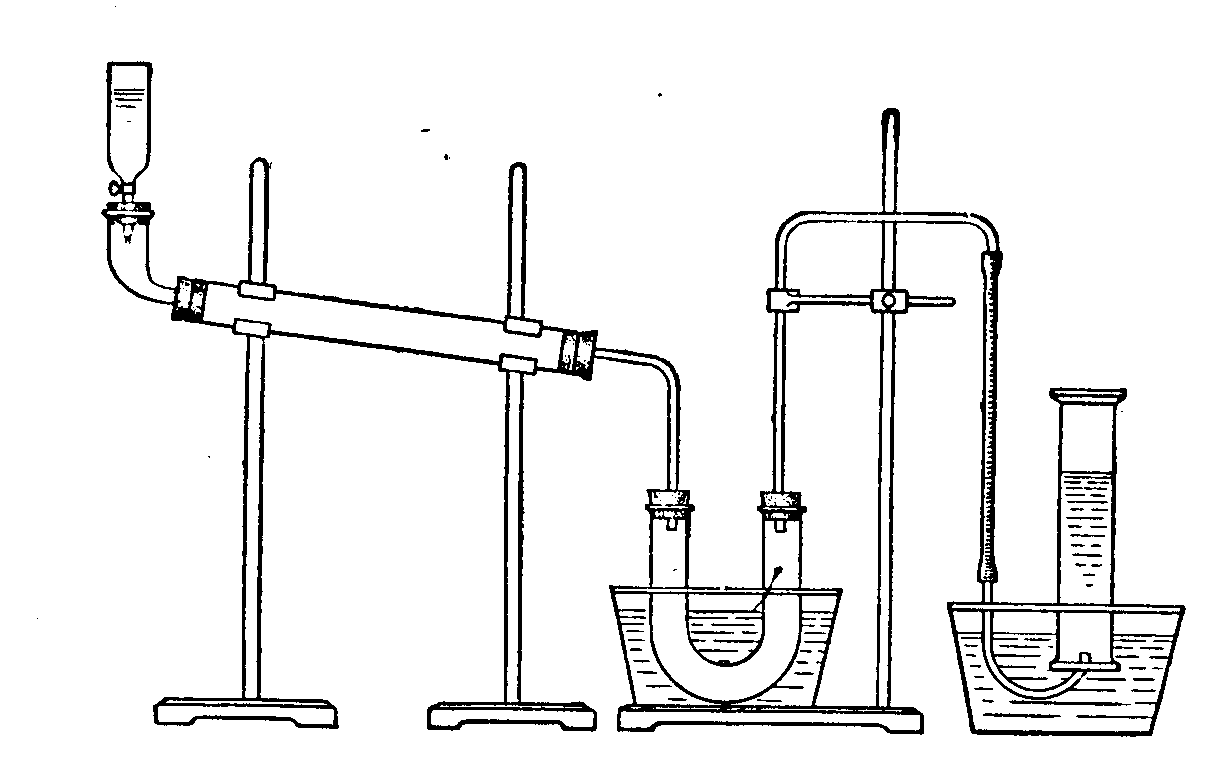

2. Крекинг нефти. Химический способ переработки нефти – крекинг-процесс, при наличии соответствующих условий в упрощенной форме на уроке или на вне-классных занятиях, можно показать учащимся. Учитель сначала уясняет учащимся сущность крекинга нефти. Сообщает им, что если нефть нагревать сильнее, чем при фракционной перегонке, то находящиеся в пей углеводороды начинают изменять свой химический состав; при этом молекулы их распадаются на более мелкие по составу молекулы — образуется смесь жидких газообразных предельных и непредельных углеводородов с меньшим молекулярным весом, а следовательно, с более низкой температурой кипения – увеличивается выход наиболее пенного продукта – бензина. Напоминает учащимся общий состав и характерные химические свойства предельных и непредельных углеводородов. Обращает внимание учащихся на то, что образующиеся при крекинге непредельные углеводороды обнаруживают по обесцвечиванию ими бромной воды или раствора марганцевокислого калия. Крекинг нефти демонстрируется на следующем приборе (рис. 3).

В этом приборе три основные части: печь для нагревания крекируемого сырья – железная трубка-приёмник для жидких продуктов и приёмник для газа. В качестве крекируемого сырья используется керосин, предварительно очищенный от непредельных соединений или мазут, оставшийся после фракционной перегонки нефти. Нагревание производится с помощью газовых горелок, паяльной лампы, угольной жаровни. К получившимся жидким и газообразным продуктам приливается бромная вода или раствор марганцевокислого калия – обнаруживаются образовавшиеся непредельные углеводороды. [6 – 8]

Рис. 3 - Крекинг нефти в лабораторных условиях

3.2 Охрана окружающей среды в коксохимическом производстве

В существующих технологических процессах подготовки и коксования угля, улавливания и переработки химических продуктов образуются отходы, количество которых составляет (в % от массы сухой угольной шихты): выбросы в атмосферу (пыль, углеводороды, оксиды углерода, серы и азота и т.п.) – 0,7–0,8; фенолсодержащие сточные воды – 30–40; отходы химических цехов (фусы, кислые смолки, кубовые остатки, полимеры) – 0,25–0,28. Кроме того, на углефабриках образуются отходы углеобогащения в количестве до 35–50% от массы готовой шихты.

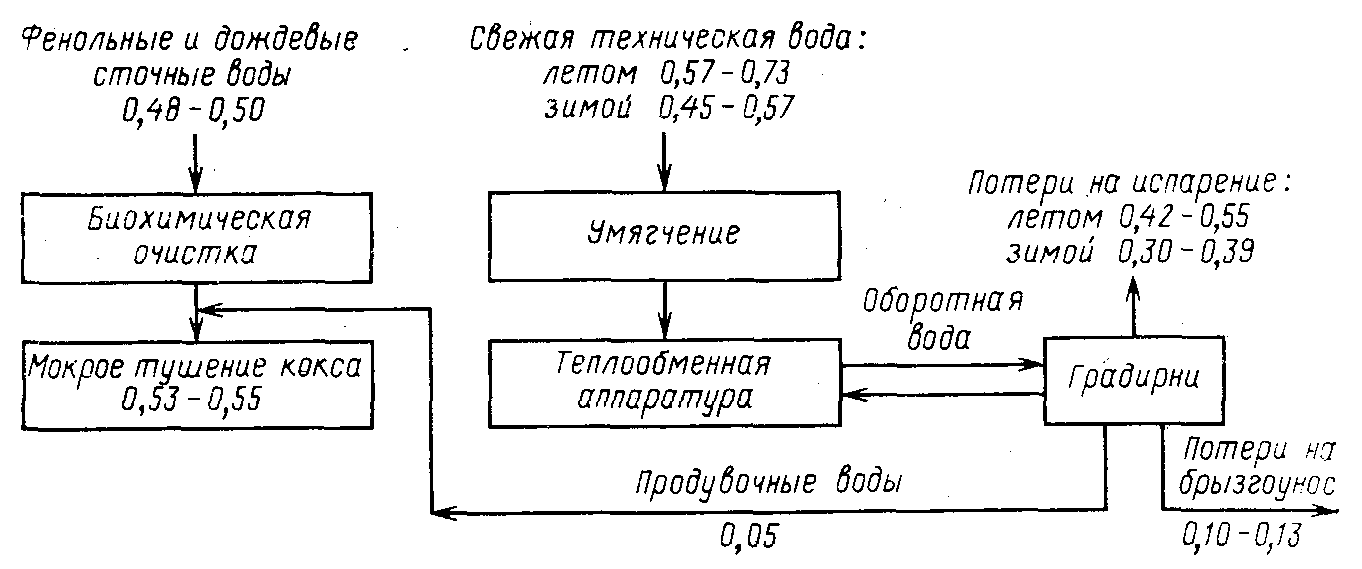

Вопросы организации бессточного коксохимического производства. На многих предприятиях пока сохраняется стадия мокрого тушения кокса. При этом испаряется 0,5–0,6 м3 воды на 1 т кокса. Таким образом, при подаче очищенной воды на тушение кокса коксохимическое производство становится бессточным. При этом можно утилизовать также продувочные воды системы производственно-технического водоснабжения коксохимического предприятия (рис. 4).

Вывод продувочных вод из системы оборотного водоснабжения связан с необходимостью сокращения количества солей в оборотной воде, чтобы избежать образования накипей на поверхностях теплообмена.

Как известно, переход на сухое тушение кокса является одним из наиболее важных мероприятий, позволяющих рационально использовать энергетические и водные ресурсы, сократить выбросы в атмосферу и улучшить качество кокса. При сухом тушении кокса прекращается химическое и тепловое загрязнение окружающей среды, достигается большая экономия энергетического топлива (чтобы получить то количество пара, которое производится на установках сухого тушения кокса – УСТК, обслуживающей коксовую батарею производительностью 1 млн. т/год, надо израсходовать с учетом теплового к.п.д. парогенератора более 100 тыс. т условного топлива). Однако при полном переходе на сухое тушение кокса возникает новая проблема – утилизация сточных вод (в количестве 0,5 м3/т кокса). Наибольший интерес представляет использование этих вод после биологической очистки в цикле оборотного водоснабжения.

Рис. 4 - Расход сточной и технической вод (в м3/т кокса) при мокром тушении кокса без использования сточных вод в оборотном водоснабжении

Рассмотрим некоторые пути сокращения количества фенольных сточных вод.

1. Объем конденсата первичных газовых холодильников зависит от влажности исходного угля и количества пирогенетичсской влаги, на долю которой приходится менее 20% общего объема конденсата. При термоподготовке основная часть влаги угля удаляется при температурах 100–200°С, т.е. в условиях, исключающих разложение органической массы угля. Влага угля, выводимая из системы, практически свободна от токсичных веществ, т.е. на 0,06–0,07 м3/т шихты (или на 0,9–0,10 м3/т кокса) уменьшается балансовое количество загрязненных сточных вод.

2. Дополнительным источником сточных вод является принятая схема выделения аммиака из надсмольной воды при десорбции его острым паром. Расход пара на десорбцию аммиака составляет 20–25% объема перерабатываемой воды, или 40–45 т/т аммиака. Переход на обогрев аммиачных колонн глухим паром позволил бы уменьшить объем сточных вод на 0,03–0,07 м3/т кокса. Необходимо, чтобы коксохимическое предприятие возвращало на теплоэлектростанцию как можно больше конденсата глухого пара; в настоящее время значительная его часть поступает в сточные воды. Сокращение расхода острого пара и более полный возврат конденсата уменьшает не только объемы сточных вод, но и затраты на химическую водоочистку и водоподготовку в системе ТЭС.

3. Закрытие цикла конечного холодильника без улавливания в голове процесса несколько увеличивает объем сточных вод. В то же время переход к улавливанию цианистого водорода, сероводорода и аммиака в начале газового тракта делает ненужным узел конечного охлаждения и уменьшает объем сточных вод на 0,05 м3/т кокса [4,5].

3.3 Пути сокращения и утилизации газовых выбросов

Одной из наиболее серьезных задач является организация бездымной загрузки шихты в печные камеры. На ряде предприятий используют инжекцию парогазовой смеси, образующейся в момент загрузки в стояки и газосборник. Этот прием создает благоприятную санитарную обстановку на коксовых печах, но приводит к увеличению уноса пыли в смолу и повышает содержание кислорода в газе.

В РФ и за рубежом отрабатываются системы индивидуального отсоса газов загрузки и дожигания их в специальной установке, смонтированной на углезагрузочном вагоне.

Крупный источник выбросов в атмосферу – градирня конечного охлаждения коксового газа.

На ряде производств опасность представляют выбросы из воздушников. Отдельные виды выбросов попадают в коксовый газ. Так, на всасывающую линию нагнетателей подаются выбросы из воздушников пиридиновых установок. В этих выбросах содержатся токсичные цианистый водород и пиридиновые основания. В коксовый газ возвращают и легкую фракцию сырого бензола, которая не утилизируется на ряде предприятий. В пекококсовый газ подается отработанный газ после обработки пека воздухом.

Серьезную проблему представляли выбросы бензольных углеводородов из воздушников технологического оборудования и цехов ректификации сырого бензола. Потери составляли около 2% от массы сырого бензола. В настоящее время разработана двухступенчатая схема охлаждения парогазовой смеси с конденсацией продуктов и последующей абсорбцией бензольных углеводородов захоложенными сольвентами или ксилолами.

Существует несколько видов выбросов, содержащих пары ряда токсичных веществ, включая и полициклические ароматические углеводороды, которые не удается утилизировать. Возможным решением в этом случае является дожигание органических веществ, лучше – каталитическое. Для этой цели используют катализаторы – оксиды ванадия и меди, нанесенные на оксид алюминия. Температура каталитического процесса 400–500°С, объемная скорость 10–25 тыс. ч–1. Степень очистки составляет 97–100% при содержании углеводородов в исходной смеси 6–18 г/м3 (отбросные газы отделения пекоподготовки).

Рис. 5 - Схема дожигания теплоносителя в производстве формованного кокса: 1 – теплообменник; 2 – контактный аппарат с кипящим слоем катализатора; 3 – циклон

Метод каталитического дожигания успешно используется и для очистки избыточного газа-теплоносителя установок формованного кокса. Особенностью такого газа является низкое содержание кислорода – 0,3–0,7%. В газе кроме углеводородов содержится 3–8 г/м3 угольной пыли, загрязненной смолистыми веществами, пары воды и сероводород.

Для очистки (рис. 5) используется аппарат с кипящим слоем катализатора 2. Избыточный теплоноситель разбавляется воздухом до концентрации кислорода 4 об. % и поступает в реактор. Здесь окисляются все органические вещества, включая и смолу, адсорбированную на поверхности частиц пыли. Мелкодисперсные частицы пыли проходят через слой катализатора. Теплоноситель охлаждается в теплообменнике 1, очищается от пылинок в циклоне 3.или на металлокерамических фильтрах и выбрасывается в атмосферу.

3.4 Утилизация твердых и смолистых отходов

Наиболее крупная проблема–комплексное использование отходов углеобогащения и охрана окружающей среды при работе углеобогатительных фабрик. Масштабность этой проблемы характеризуется тем, что уже в 1980 г. углеобогатительные фабрики страны ежегодно перерабатывали 300 млн. т угля, получая 50 млн. т твердых отходов. На ряде предприятий их широко используют при сооружении дамб, для дорожных покрытий, в производстве строительных материалов. В Подмосковном угольном бассейне на разрезе «Кимовский» действует безотходная фабрика по комплексному обогащению высокосернистого бурого угля с получением обогащенного энергетического угля, серного колчедана – сырья для получения серной кислоты, глины для изготовления кирпича.

Представление о составе отходов дают характеристики промышленных отходов углеобогатительных фабрик Карагандинского угольного бассейна:

-

Зольность, %

68,5–70,5

Содержание серы, %

2,0–2,2

Теплота сгорания, МДж/кг

7,5–8,2

Состав, % чистый уголь

31,33

сульфиды железа

1,3

глинистые материалы

62–64

карбонаты

1–3

Химический состав золы, масс.

-

SiO>2>

53–58

MgO

1,3-1,8

А1>2>О>3>

25–28

TiO>2>

0,7–1,2

Fе>2>O>3>

5,5–6,5

SO>3>

1,4–2,2-

СаО

1,8–2,8

CO>2>

0,2–0,4

Достоинством отходов углеобогатительных фабрик является высокая степень готовности к переработке (стабильный состав минеральной части, однородный гранулометрический состав). В РФ разработана прогрессивная технология получения из, отходов углеобогащения искусственного пористого заполнителя (аглопорита) для легких бетонов.

В настоящее время отходы углеобогащения можно использовать в качестве следующих материалов:

1) сырье для производства аглопорита, стеновых керамических изделий, вяжущих материалов, дренажных труб, керамической плитки и других строительных материалов;

2) материалы для строительства дорог и земляных сооружений (строительный щебень, дорожные основания дамб, балластировка железных дорог);

3) сырье для сернокислотного производства–серный колчедан;

4) материалы для закладки выработанного пространства» шахт и планировки поверхности, нарушенной горными работами;

5) сырье для производства удобрений;

6) сырье для получения кремнеалюминиевых сплавов, материалов на основе карбида кремния, глинозема, сульфата алюминия и др.

Наибольшее значение имеют два первых направления.

Строительные материалы на основе отходов добычи и обогащения углей дешевле по сравнению с приготовленными из традиционного сырья: аглопорит – на 28%, кирпич – на 16%. При этом не полностью учтена экономия капитальных затрат на организацию добычи традиционного сырья.

Существуют, однако, организационные трудности, определяющиеся необходимостью сооружения самостоятельных производств строительных материалов, соответствующих по мощности углеобогатительным фабрикам. Трудной и не полностью решенной проблемой остаются переработка и утилизация отходов флотации углей, так как в этом случае необходимо не только тщательное механическое обезвоживание этих отходов,, но и уничтожение органических флотореагентов, уносимых вместе с углем.

Своеобразным твердым отходом становится сульфат аммония – низкосортное удобрение, на изготовление которого используют значительные количества дефицитной серной кислоты.

Крупным достижением коксохимической промышленности явилась утилизация смолистых отходов производства – фусов, кислых смолок сульфатных цехов и цехов по переработке сырого бензола и нафталина. Количество фусов составляет 0,15–0,18% от сухой шихты, кислой смолки цехов улавливания – 0,05%; столько же кислой смолки получают и при очистке сырого бензола.

Была разработана схема утилизации фусов, возвращаемых в угольную шихту, а также технология совместной утилизации кислых смолок, масел с очистных сооружений, кубовых остатков от ректификации бензола, полимеров, сильно загрязненных сточных вод, которая предполагает приготовление водно-масляной эмульсии из смеси отходов. Эту смесь затем дозируют в шихту. При этом эмульгаторами служат полимерные продукты, содержащиеся в отходах. В настоящее время эмульсионный способ утилизации практически всех образующихся химических отходов (кислых и щелочных, органических и неорганических) ' внедрен на большинстве коксохимических предприятий востока и центра РФ.

ГЛАВА 4. УРОКИ

Урок на тему: Переработка нефти и природного газа

I. Нефть – это сложная смесь насыщенных (алканов), ароматических углеводородов и циклоалканов с примесью неорганических веществ.

Различают нефти:

парафиновые,

нафтеновые,

ароматические.

Нефть – маслянистая жидкость от светло-бурого до чёрного цвета, с характерным запахом, в воде не растворяется, поэтому образует на её поверхности плёнку, не пропускающую воздух (одна из экологических проблем).

II. Переработка нефти

Цель переработки нефти: получение бензина и сырья для нефтехимии.

Виды переработки нефти:

перегонка (физический процесс) - первичная переработка нефти - выход не более 20%,

крекинг (химический процесс) - вторичная переработка - выход до 80%.

а) Перегонка нефти.

Фракция – смесь УВ, кипящих в определённом температурном интервале.

Продукты первичной переработки:

|

Фракции нефти |

Углеводороды |

Температура кипения фракции в ○С |

Применение |

|

|

1 |

Бензин |

С>5> – С>11> |

20-200 |

Автомобильный бензин, авиационный бензин |

|

2 |

Лигроин |

С>8> – С>14> |

150-250 |

Горючее для автотракторной техники |

|

3 |

Керосин |

С>12> – С>18> |

180-300 |

Топливо для самолётов и ракет |

|

4 |

Газойль |

С>18> – С>24> |

275-400 |

Топливо для дизельных двигателей |

|

5 |

Мазут |

С>19> – С>53> |

Более 400 |

Подвергают вторичной переработке, часть мазута используют в качестве топлива |

Прямая перегонка нефти

устройство ректификационной колонны (Н = 50 – 60 м, Д = 3 м);

сущность перегонки нефти;

продукты перегонки (фракции):

1. Бензиновая – С>5> – С>12>, tє кипения = 40 – 200о С – состав бензина

2. Лигроиновая – С>8> – С>14>, tє кипения = 150 – 250о С – горючее для тракторов

3. Керосиновая – С>12> – С>18>, tє кипения = 180 – 300оС – горючее для тракторов, ракет

4. Дизельная – С>12> – С>18>, tє кипения = 180 – 350оС – дизельное топливо

5. Гудрон – асфальт

Главный недостаток перегонки нефти – малый выход бензина (20 – 30%).

Крекинг термический – 470 – 550о С, р = 2-6 Мпа

С>16>Н>34> — С>8>Н>18> + С>8>Н>16>

С>8>Н>18> — С>4>Н>10 >+ С>4>Н>8>

С>4>Н>10 >— С>2>Н>6 >– С>2>Н>4>

Состав бензина – разветвленные углеводороды, непредельные (но их меньше, чем в бензине термического крекинга).

Пиролиз – высокотемпературный крекинг – 650 – 700о С. Получают непредельные углеводороды.

Риформинг – получение ароматических углеводородов (ароматизация нефти)

Химическая переработка углеводородов нефти позволяет получать не только горюче смазочные материалы, но и целый ряд органических веществ (схема).

Виды крекинга:

каталитический:

термический.

Реформинг (ароматизация) - превращение предельных углеводородов в ароматические, что улучшает качество бензина. Сущность риформинга - дегидрирование в присутствии катализатора – платины.

Природный газ

состав природного газа;

применение метана и его соединений.

Таблица 1 - Состав природного и попутного нефтяных газов (в объёмных процентах)

|

Компоненты газов |

Природный газ Уренгойского месторождения |

Попутный газ Суторминского месторождения |

Попутный газ Пограничного месторождения |

|

Метан |

95,16 |

63,4 |

85,85 |

|

Этан |

1,00 |

10,5 |

0,12 |

|

Пропан |

0,33 |

11,1 |

4,75 |

|

Бутан и изобутан |

0,07 |

2,8 1,2 |

1,4 и выше |

|

Пентан и др. |

0,03 |

2,0 |

0,72 |

|

Азот и редкие газы |

3,009 |

9,0 |

1,74 |

|

Углекислый газ |

0,40 |

- |

- |

Свойства нефти:

Плотность. Измеряется в кг/м3, по плотности нефти можно судить о её составе, применение нефти зависит от её состава. В нефти с небольшой плотностью меньше тяжелых углеводородов: асфальтенов, битумов, её легче отделить от воды и механических примесей.

Вязкость - свойство нефти оказывать при передвижении сопротивление перемещению частиц относительно друг друга, чем меньше вязкость, тем легче нефть передвигается по трубам при транспортировке, легче поддается переработке.

Газовый фактор – количество газа на 1 тонну нефти, газ отделяется на месторождении, либо подается потребителю, либо подается на факел

Виды нефти:

По составу углеводородов:

метановые,

нафтеновые,

ароматические,

смешанные.

По плотности:

лёгкие - плотность 0,65- 0,87%

средние – плотность 0,871-0,910%

тяжёлые – плотность 0,910-1,05 г/см3

По содержанию серы:

малосернистые до 0,5%

сернистые 0,5-2%

высокосернистые свыше 2%

По содержанию твёрдых парафинов, растворённых в нефти (нефтяной парафин):

высокопарафиновые - до 25%

парафинистые или парафиновые - более 1,5%-6%

малопарафиновые менее 1,5%

Нефть – это очень ценное полезное ископаемое, но неправильное использование и нарушение технологии добычи нефти приводят к серьёзным последствиям.

Следует отметить основные экологические проблемы:

1. Загрязнение воздуха.

Основными загрязнителями являются:

предприятия нефтегазового комплекса, теплоэлектроцентрали;

транспорт.

2.Загрязнение поверхностных вод.

Основными источниками загрязнений водоёмов являются стоки от буровых скважин, транспортных средств. Химические реагенты, нефть, нефтепродукты, фенолы, тяжёлые металлы являются основными загрязнителями, попадающими в водоёмы. Тяжёлые фракции нефти, оседая на дно рек, способствуют хроническому загрязнению и вызывают гибель данной фауны

3. Нарушение почвенно-растительного покрова.

Почвы подвергаются химическому загрязнению в районах месторождений нефти и газа. В районах пробуренных скважин отмечается повышенное содержание в почве цинка, свинца, никеля, хрома, бора, стронция. Вечная мерзлота способствует накоплению загрязняющих веществ в почве и длительному хранению. В условиях низких температур растительный покров развивается чрезвычайно медленно, поэтому природа более ранима. Чем в других районах планеты.

Длительность восстановления ландшафтов составляет от 15 до 100 лет, но основная их часть вообще не восстанавливается. Из-за бездумного освоения нефтегазовых ресурсов Ямала выведено из оборота 60тыс. км2 оленьих пастбищ, в 1990 году сгорело 14 тыс. км2 ягельников. При существующей практике экосистемы разрушены на 20-30%.

Вопрос: «Что такое парафин, который применяется для изготовления свечей, с химической точки зрения?»

Ответ:

Парафин - это воскоподобное вещество, смесь предельных углеводородов состава С>18>Н>38 >– С>35>Н>72>, t плавления = 40-600С, получают из нефти. Применяют для приготовления парафинистой бумаги, пропитки древесины в спичечном и карандашном производствах, как изоляционный материал, химическое сырьё и т.д. В медицине используют для парафинолечения.

Вопрос:

Что такое асфальт?

И правда ли, что асфальт встречается в природе

Ответ:

Асфальты и битумы - это природные минералы, образуются в результате окисления нефти. Асфальт был известен ещё в древности. Асфальт (от греческого asphaltеs – горная смола).

Различают асфальты:

природные (60-70% битумов): образуются при выветривании нефти в природе

искусственные - производят из нефти и используют для дорожного покрытия дорог, это смесь битумов -13-60% и песка, гравия, щебня.

В природе встречаются асфальтовые озёра, например, озеро на острове Тринидад - редкостное природное образование. По нему можно ходить, даже проложена узкоколейная железная дорога для вывоза асфальта. Но асфальт в озере находится в постоянном движении и такие озёра - настоящий капкан для животных. Птицы, привлекаемые обманчивым блеском поверхности, садятся на озеро и больше уже не взлетают.

Что такое этилированный бензин?

В нашем городе есть компрессорная станция КС-1. Поясните, пожалуйста, чем занимаются компрессорные станции?

Почему во многих учебниках написано, что метан, этан - это газы без запаха; а газ, который применяется в быту, обладает сильным неприятным запахом?

Что означают марки бензина, например: А-76, АИ-92, АИ-96, АИ- 96 и др?

На каком топливе работают самолёты?

Нефть это вещество, или смесь веществ?

Какие вещества входят в её состав?

Чем отличаются по составу попутный и природный нефтяные газы?

Какой газ природный или попутный имеет больше возможностей для нефтехимии?

Перегонка это физический или химический процесс? На каком свойстве веществ основана перегонка?

Крекинг это физический или химический процесс?

Какой бензин более качественный:

бензин, полученный прямой перегонкой, термическим или каталитическим крекингом?

Как вы понимаете слова Д.И.Менделеева «Нефть - не топливо, топить можно и ассигнациями»?

Задачи с экологическим содержанием

1. Рассчитайте объем СО>2>, возвращенного в круговорот углерода в результате деятельности метанокисляющих бактерий, если ими было утилизировано из воздуха 4,8 т СН>4>. Процесс биологического окисления метана идет ступенчато:

СН>4> СН>3>ОН НСНО НСООН СО>2>.

Масса СН>4> в атмосфере равна 4,3•108 т, а общая масса СО>2> – 2,3•1012 т.

2. Один из способов очистки коксового газа от оксидов азота(II) – использование метана.

Какой объем СН>4> расходуется в час на взаимодействие с NO на установке по очистке коксового газа производительностью 130 тыс. м3/ч, если в 1 м3 коксового газа содержится 6 см3 NO?

3. На нефтеперерабатывающем заводе негерметичное соединение коммуникаций приводит к утечке бензина или другого нефтепродукта. Например, при утечке одной капли бензина в секунду потери топлива в месяц составляют 130 л, а в год – 1560 л. Сколько километров мог бы пройти автомобиль в месяц и в год, если его расход составляет 15 л на 100 км? Какой вред могут принести окружающей среде потери нефти и нефтепродуктов в нефтеперерабатывающей промышленности?

4. В настоящее время муравьиную кислоту получают из природного газа путем каталитического окисления содержащегося в нем метана. Вычислите объем природного газа (н. у.), необходимого для получения муравьиной кислоты массой 69 т, если объемная доля метана в нем равна 0,95. Определите преимущества данной технологии по сравнению с методом получения муравьиной кислоты путем разложения формиата натрия серной кислотой при охлаждении раствора.

Литература

Борисов И.Н. Об изучении химических производств, жури. «Химия в школе», 1954, № 1.

Шаповаленко С.Г. Вопросы политехнического обучения в процессе преподавания химии, журн. «Химия в школе», 1953, № 2.

Цветков Л.А., ред. Сборник «Производственные экскурсии по химии в школе, 1953.

Павлов Б.А. и др. Технология неорганических веществ. Пособие для учителей средней школы, 1954.

Вольфкович С.И. и др. Общая химическая технология, т. I, 1952.

Борисев М.И. Методика преподавания химии, т. 2, 1954.

Цветков Л.А, Химические опыты при изучении каучука и нефти, М.: «Химия в школе», 1953, № 6.

Терпогосова К.А. Нефть и продукты её переработки, 1952.

9.. Барковский Е.В., Врублевский А.И. Тесты по химии, Минск, 2002.