Термическая обработка стали (работа 1)

Министерство образования Российской Федерации

ППЛ №43

Реферат

Термическая обработка стали

Выполнил учащийся 223 группы

Чупахин Евгений

Проверил:

Емельянцев Александр

Вячеславович

г. Балаково

2003 г.

Содержание.

Основы теории термической обработки…………………………………3

Отжиг и нормализация……………………………………………………7

Закалка и отпуск………………………………………………………….10

Список литературы………………………………………………………16

Основы теории термической обработки.

Термическая (тепловая) обработка состоит в изменении структуры металлов и сплавов путем нагревания их и последующего охлаждения с той или иной скоростью; при этом достигаются существенные изменения свойств при том же химическом составе сплава.

|

|

|

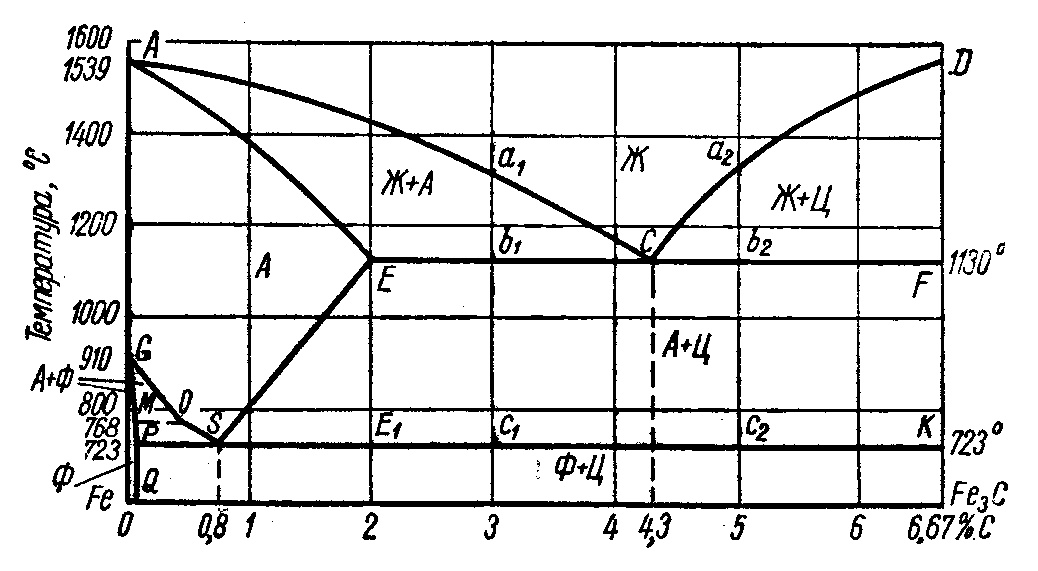

Рис. 1. Диаграммы состояния системы Fe – Fe>3>C |

Изменения структуры при разных скоростях охлаждения аустенита.

При медленном охлаждении эвтектоидной стали по линии РК (в точке Ar>1>) произойдет полное распадение аустенита с образованием перлита. Распадение состоит из следующих этапов:

превращение -железа в -железо, т.е. перегруппировка атомов из решетки гранецентрированного куба -железа в решетку центрированного куба -железа с одновременным смещением атомов углерода, находящихся в твердом растворе -железа;

выделение из твердого раствора (аустенита) мельчайших частиц цементита (Fe>3>C);

укрупнение частиц цементита в пластинки, размеры которых измеряются от малых долей микрона до нескольких микронов, и более или менее полное распадение аустенита.

При ускорении охлаждения до 50 град/сек распадение аустенита не успевает закончиться, размеры пластинок цементита достигают лишь десятых долей микрона и различимы только при очень больших увеличениях. Такая структура называется сорбитом (в честь Г.В. Сорби – английского естествоиспытателя).

При ускорении охлаждения до 100 град/сек полностью успевает завершиться лишь второй этап распадения аустенита, а третий этап останавливается в самом начале. В результате размеры пластинок цементита измеряются стотысячными и миллионными долями миллиметра. Такая структура носит название троостита (по имени Л. Трооста – французского химика). Наличие тончайших пластинок цементита можно обнаружить с помощью электронного микроскопа.

|

|

|

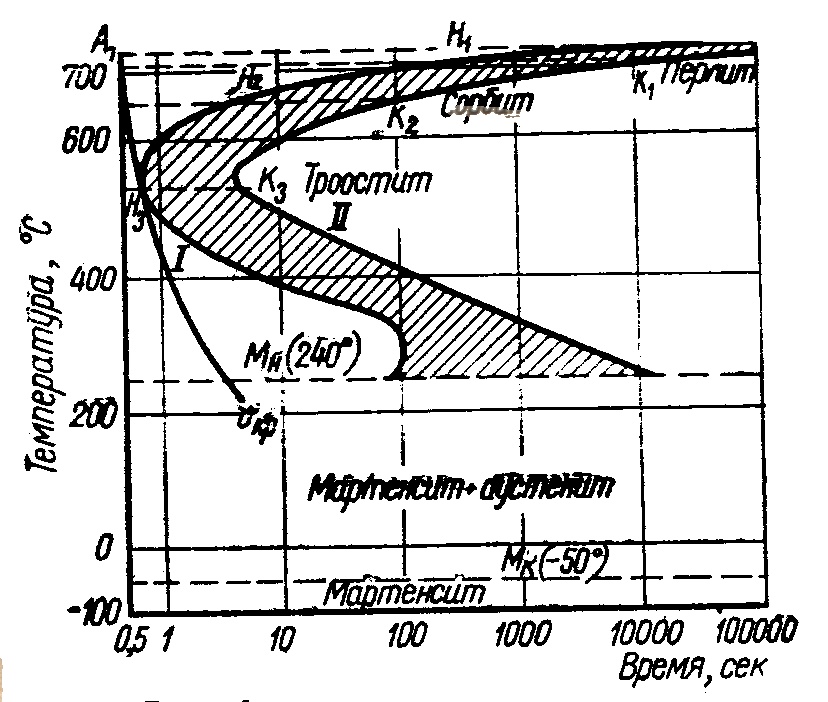

Рис. 2. Зависимость положения критических точек эвтектоиднной стали от скорости охлаждения. |

Подводя итог сказанному, заметим, что перлит, сорбит и троостит по структуре представляют собой двухфазную смесь (феррита и цементита) и отличаются друг от друга дисперсностью цементита; мартенсит же однофазен, это твердый раствор углерода в -железе.

Структура перлита, получающаяся при медленном охлаждении сплавов, называется равновесной, как и другие структуры. В отличие от равновесной, структуры сорбита, троостита и мартенсита, получающиеся при ускоренных охлаждениях, называются неравновесными.

Сдвиг критических точек при охлаждении.

Увеличение скорости охлаждения вызывает понижение критических точек (по отношению к их положению на диаграмме равновесия, см. рис. 66). Сдвиг температур увеличивается с ускорением охлаждения, что видно на рис. 2. Кривая A’r показывает, что переохлаждение аустенита растет при ускорении охлаждения.

При медленном охлаждении переохлаждение невелико (верхние точки кривой A’r), и структура стали остается перлитной. Пластинки цементита в перлите тем меньше, чем больше скорость охлаждения, и при дальнейшем ускорении охлаждения структура все больше приближается к сорбиту. При скорости охлаждения, необходимой для получения структуры сорбита (50 град/сек), аустенит переохлаждается более чем на 100 и фазовое превращение его в сорбит произойдет при температуре около 600 (точка C на кривой A’r). Превращение в троостит произойдет при переохлаждении аустенита на 180 (точка Т).

Скорость охлаждения V>1> (150 град/сек) соответствует началу появления мартенсита в структуре стали. Часть линии A”r, характеризующая превращение “аустенит - мартенсит”, - прямая. Это указывает на постоянство температуры при превращении (около 240 для эвтектоидной стали) независимо от дальнейшего увеличения скорости охлаждения.

Таким образом, кривая A’r характеризует распадение аустенита на две фазы: феррит и цементит, а отрезок A”r – переход аустенита в мартенсит. При скоростях охлаждения V>1 >до> >V>2> охлажденная сталь содержит троостит и мартенсит (превращение происходит согласно линии A’r и линии A”r). При скоростях охлаждения, превышающих V>2> (ниже линии A”r), наряду с мартенситом будет немного остаточного (не распавшегося) аустенита.

Изотермическое распадение аустенита.

|

|

|

Рис. 3. Диаграмма изотермического распадения аустенита эвтектоидной стали |

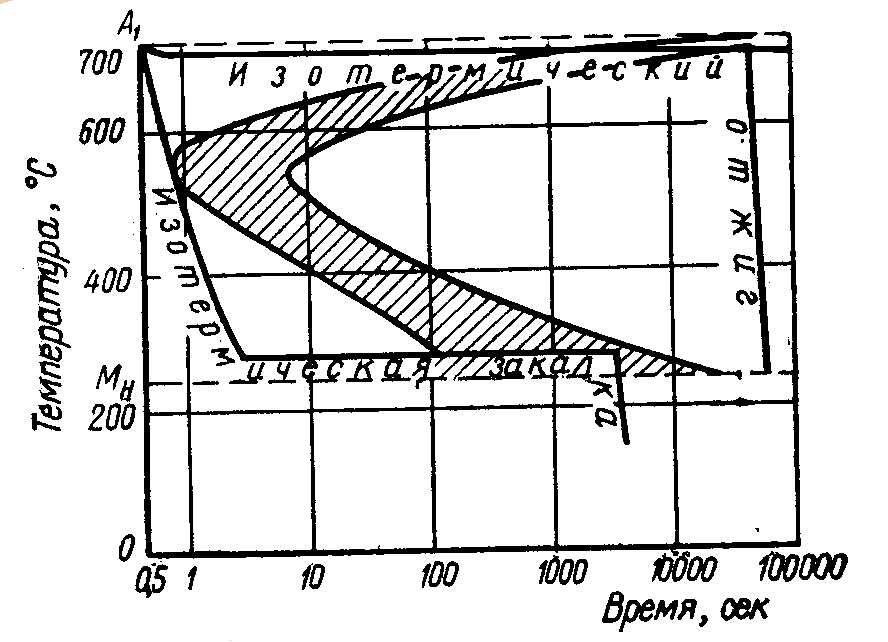

На рис.3 приведена диаграмма изотермического распадения аустенита эвтектоидной углеродистой стали. Диаграмма построена в координатах “Температура – логарифм времени” (время откладывается на абсциссе по логарифмической шкале), что дает возможность проследить за временем превращения от долей секунды до суток и более.

Предположим для простоты, что за время 0,5 сек удается охладить образец из состояния аустенита до любой температуры: от точки Ar>1> до 0 и ниже. Охлаждая образец до 700 и выдерживая его при этой температуре, заметим, что в течение времени до точки >H>>1> в аустените никаких превращений не происходит. Со времени, соответствующего точке >H>>1>, начинается распадение аустенита. Период времени до точки H1 называется инкубационным периодом. Распадение аустенита заканчивается полностью ко времени точки >К1>, когда аустенит перешел в перлит. Скорость дальнейшего охлаждения не влияет на структуру образца, поэтому за точкой >К1> линия обрывается.

Наблюдая за образцом, охлажденным из состояния аустенита до температуры 650 и нанося на диаграмму точки начала >H>>2> и конца >K>>2> распадения аустенита, заметим, что как инкубационный период, так и период распада аустенита уменьшились, а в результате распада получился сорбит.

Для образца, охлажденного до температуры около 500, получим на диаграмме соответственно точки >Н3> и >К3> распадения аустенита, а структура стали будет представлять троостит. При увеличении количества подобных опытов определится ряд точек начала и окончания превращения аустенита. Соединяя эти точки, получим две кривые превращения аустенита; кривую I – начала превращения при разных температурах и кривую II – конца превращения при тех же температурах.

При охлаждении образцов со скоростью выше критической при температуре 240 (линия M>Н>) начинается превращение аустенита в мартенсит; превращение всего аустенита в мартенсит происходит только при дальнейшем понижении температуры, и окончание этого превращения для эвтектоидной углеродистой стали наступит лишь при температуре -50.

Рассмотрев диаграмму (рис. 3), отметим в итоге следующее. Верхняя часть диаграммы характеризует изотермическое распадение аустенита в смесь феррита и цементита. Левее кривой I находится поле, отвечающее переохлажденному аустениту, область между кривыми I и II определяет время распада переохлажденного аустенита, правее кривой II находится полле продуктов распада аустенита: перлита, сорбита и троостита. Инкубационный период распада аустенита изменяется в зависимости от степени переохлаждения последнего: сначала уменьшается до некоторой критической величины, а затем вновь увеличивается. Этот период для каждой температуры определяется абсциссой кривой I – начала распадения аустенита. Кривая II показывает, что длительность превращения также зависит от температуры переохлаждения. Прямая M>н> является границей между верхней и нижней частями диаграммы. Эта прямая характеризует начало мартенситного превращения аустенита и соответствует прямому участку кривой A”r (см. рис. 2).

Нижняя часть диаграммы показывает, что для перевода всего остаточного аустенита в мартенсит необходимо понижать температуру стали до линии M>к> (конец мартенситного превращения). Кривые изотермического распадения аустенита имеют форму буквы С и называют С-образными кривыми. Форма этих кривых установлена профессором С.С. Штейнбергом и другими советскими учеными.

Для доэвтектоидной и заэвтектоидной сталей С-образные кривые смещениы влево по сравнению с кривыми эвтектоидной стали; прямые М>к> и М>к> для первой расположены выше, а для второй – ниже, чем для эвтектоидной стали.

Свойства стали со структурой мартенсита, троостита, сорбита или перлита.

Рассмотрим сначала свойства структур эвтектоидной стали.

|

|

|

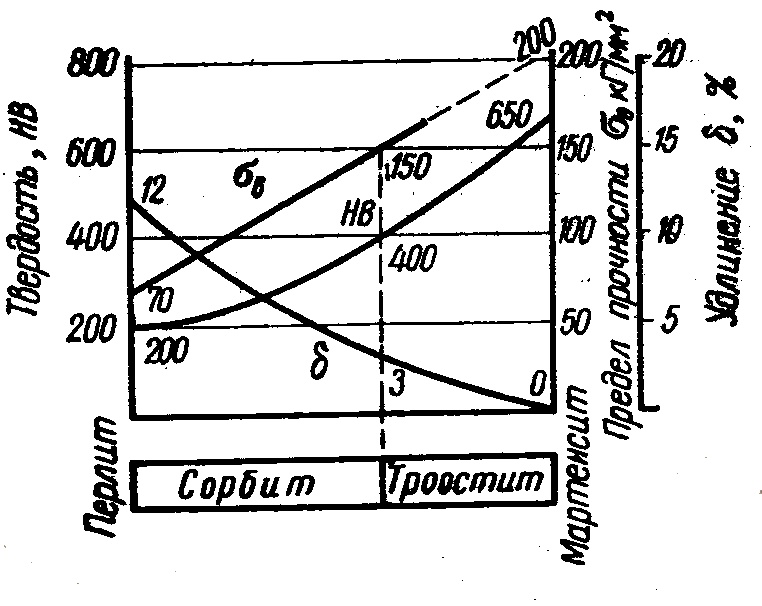

Рис. 4. Диаграмма изменения механических свойств эвтектоидной стали в различных состояниях от перлита до мартенсита |

Твердость мартенсита HB=600-650 (HRC=62-66), а пластические свойства при растяжении ( и ) и ударная вязкость (а>н>) близки к нулю. Плотность мартенсита меньше, чем плотность других структур, и составляет 7,75 г/см3. В связи с увеличением объема стали при мартенситном превращении возникают напряжения, особенно при неравномерном охлаждении детали. Мартенсит магнитен и обладает наибольшей способностью сохранять в себе остаточный магнетизм, поэтому заготовки магнитов заливают в мартенсит.

Тростит и сорбит – промежуточные структуры между перлитом и мартенситом, поэтому их свойства будут средними между свойствами перлита и мартенсита. На рис. 4 приведены кривые изменения твердости HB, предела прочности >в> и относительного удлинения эвтектоидной стали в различных состояниях от перлита до мартенсита.

Свойства структур неэвтактоидной стали отличаются от свойств тех же структур эвтектоидной стали в зависимости от содержания углерода, однако характер изменения свойств структур от перлита до мартенсита тот же, что и у эвтектоидной стали.

Изучив вопросы теории термической обработки стали, познакомимся с ее видами: отжигом и нормализацией, закалкой и отпуском.

Отжиг и нормализация.

После отливки, прокатки и ковки стальные заготовки охлаждаются неравномерно результатом чего является неоднородность структуры и свойств в различных местах заготовок, а также появление внутренних напряжений. Кроме того, при затвердевании отливки получаются неоднородными по составу вследствие ликвации.

Отжиг.

Отжигом называют нагревание и медленное охлаждение стали. Академик А.А. Бочвар дал определение структуры из неравновесного состояния в более равновесное (возврат, или отдых, рекристаллизационный отжиг, или рекристаллизация, отжиг для снятия внутренних напряжений и диффузионный отжиг, или гомогенизация); отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур; к отжигу второго рода относится полный, неполный и изотермический отжиги.

Ниже рассмотрены перечисленные виды отжига применительно к стали.

Возврат (отдых) стали – нагрев до 200 – 400, для уменьшения или снятия наклепа. При возврате наблюдается уменьшение искажений в кристаллических решетках у кристаллитов и частичное восстановление физико-химических свойств.

Рекристаллизационный отжиг (рекристаллизация) стали происходит при температурах 500 – 550; отжиг для снятия внутренних напряжений – при температурах 600 – 700. Эти виды отжига снимают внутренние напряжения в отливках от неравномерного охлаждения их частей, а также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) при температурах ниже критических. При рекристаллизационном отжиге из деформированных зерен вырастают новые кристаллы, ближе к равновесным, в результате твердость стали снижается, а пластичность и ударная вязкость увеличиваются. Для полного снятия внутренних напряжений в стали нужна температура не менее 600.

Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: при ускоренном охлаждении вновь возникают внутренние напряжения.

Диффузионный отжиг применяется в тех случаях, когда в стали наблюдается внутрикристаллическая ликвация. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. В результате сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией.

Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог в металле устранить нельзя, поэтому пережженные заготовки являются окончательным браком.

При диффузионном отжиге обычно зерна слишком укрупняются, что следует исправлять последующим полным отжигом (на мелкое зерно).

Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна при температурах точек А>С1> и А>С2>. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры в готовой детали. Для полного отжига сталь нагревают на 30-50 выше температуры линии GSK и медленно охлаждают.

|

|

|

Рис. 5. Крупнозернистая структура доэвтектоидной стали. |

При отжиге на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20 в час.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали (рис. 5), получается при затвердевании вследствие свободного роста зерен (при медленном охлаждении отливок), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). При такой структуре прочность заготовки низка, и структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита.

Размельчение зерна связано с перекристаллизацией -железа в -железо; при охлаждении и обратном переходе -железа в -железо мелкозернистая структура сохраняется.

Таким образом, при отжиге на пластинчатый перлит одновременно обеспечивается мелкозернистая структура.

Неполный отжиг связан с фазовой перекристаллизацией лишь при температуре точки А>С1>; он применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

|

|

|

Рис. 6. Микроструктура зернистого перлита (X500) |

Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости. Особенно это относится к заэвтектоидной стали. В которой весь цементит (как эвтектоидный, так и избыточный) получается в виде глобулей.

|

|

|

Рис. 7. Схема изотермического отжига и изотермической закалки. |

При изотермическом отжиге после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А>1> (рис. 7) и выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время и повышает производительность. Например, обыкновенный отжыг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч. Схема изотермического отжига приведена на рис. 7.

Нормализация. При нормализации сталь охлаждается не в печи, как при отжиге, а на воздухе в цехе. Нагревание ведется до полной перекристаллизации (на 30-50 выше точек Ас>3> и А>ст>), в результате сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига.

Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали – сорбитная; нормализация может заменить для первой – отжиг, а для второй – закалку с высоким отпуском. Часто нормализацией подготавливают сталь для закалки. Термическую обработку некоторых марок углеродистой и легированных сталей заканчивают нормализацией.

Закалка и отпуск.

Цель закалки и отпуска стали – улучшение ее свойств.

Закалка с отпуском нужна для очень многих деталей и изделий. Она основана на перекристаллизации стали при нагреве до температуры выше критической; после достаточной выдержки при этой температуре для завершения закалки следует быстрое охлаждение. Таким путем предотвращают превращение аустенита в перлит.

Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего при закалке сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А>1>. При отпуске структура стали из мартенсита закалки переходит в мартенсит отпуска, троостит отпуска или сорбит отпуска.

Температурные условия закалки. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвектоидной стали на 30-50 выше точки Ас>3>, для заэвтектоидной – на 30-50 выше точки Ас>1>.

При нагреве доэвтектоидной стали до температуры между точками Ас>1> и Ас>3> (неполная закалка) в структуре быстро охлажденной стали, наряду с закаленными участками, будет присутствовать нерастворенный феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка (нагрев выше точки Ас>3>).

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мертенситу и даже превосходит его; поэтому сталь достаточно нагреть на 30-50 выше точки Ас>1>.

Нагревать изделия, особенно крупные, нужно постепенно, чтобы избежать местных напряжений и трещин, а время выдержки нагретого изделия должно быть достаточным, чтобы переход перлита в аустенит полностью завершился. Продолжительность выдержки обычно равна четверти общей продолжительности нагревания.

Охлаждение деталей при закалке. Скорость охлаждения деталей при закалке должна быть такой, чтобы деталь получилась заданной структуры. Скорость V>2> (см. рис. 2), обеспечивающая мартенситную структуру (с остаточным аустенитом, не без троостита), называется критической скоростью закалки.

Так как С-образные кривые доэвтектоидной и заэвтектоидной сталей смещены влево по сравнению с кривыми эвтектоидной стали, критическая скорость закалки их выше, и получение структуры мартенсита достигается труднее, а для некоторых марок она даже недостижима.

Легирующие компоненты в стали облегчают закалку, так как при этом С-образные кривые смещаются вправо, и критическая скорость понижается.

При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет троостит, а при дальнейшем уменьшении скорости получаются структуры троостита или сорбита без мартенсита.

Резкость закалки (получение мартенсита без троостита) зависит от природы температуры охлаждающей среды. Охлаждение струей воздуха или холодными металлическими плитами дает следую закалку на сорбит. Наиболее распространено охлаждение деталей погружением их в воду, щелочные или кислые растворы, масло, расплавленный свинец и др. При этом получается резкая или умеренная закалка (на мартенсит или троостит).

Охлаждающая способность воды резко изменяется в зависимости от ее температуры; если эту способность при 18 принять за единицу, то при 74 она будет иметь коэффициент 0,05.

К наиболее резким охладителям относится 10%-ный раствор NaOH в воде, при 18 его коэффициент –2,0; к умеренным – минеральные масла с коэффициентом 0,2-0,25.

При закалке применяют различные приемы охлаждения в зависимости от марки стали, формы и размеров детали и технических требований к ним.

Простая закалка в одном охладителе (чаще всего в воде или в водных растворах) выполняется путем погружения в него детали до полного охлаждения. При охлаждении необходимо освобождать деталь от слоя пара хороший теплоизолятор. Такой способ закалки самый распространенный.

Для получения высокой твердости и наибольшей глубины закаленного слоя для углеродистой стали применяют охлаждение деталей при интенсивном обрызгивании.

Прерывистой закалкой называют такую, при которой деталь охлаждают последовательно в двух средах: первая среда – охлаждающая жидкость (обычно вода); вторая – воздух или масло. Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке деталь быстро погружают в соляной расплав и охлаждают до температуры несколько выше М>Н> (см. рис. 3), короткое время выдерживают и затем охлаждают на воздухе. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине детали, что уменьшает напряжения, возникающие при мартенситном превращении.

Способ погружения деталей в закалочную ванну должен быть таким, чтобы при закалке они как можно меньше коробились. Детали с большим отношением длины к диаметру или ширине (напильники, сверла и др.) следует погружать в охладитель вертикально.

Изотермическая закалка. Изотермическая закалка (закалка в горячих средах) основана на изотермическом распадении аустенита; охлаждение ведется не до комнатной температуры, а до температуры несколько выше начала мартенситного превращения (200-300, в зависимости от марки стали). В качестве охладителя используют соляные расплавы или нагретое до 200-250 масло. При температуре горячей ванны деталь выдерживается продолжительное время, пока пойдут инкубационный период и распадение аустенита. В результате получается структура игольчатого троостита, по твердости близкого к мартенситу, но более вязкого и прочного. Последующее охлаждение производится на воздухе.

При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распадения аустенита в условиях, отвечающих перегибу С-образной кривой (см. рис. 7). Следовательно, по этому методу можно закаливать только небольшие (примерно, диаметром до 8 мм) детали из углеродистой стали, так как запас энергии в более тяжелых деталях не позволит достаточно быстро их охладить. Это не относится, однако, к легированным сталям, большинство марок которых имеет значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (исправление искривлений) изделий во время инкубационного периода распадения аустенита (который длится несколько минут), когда сталь еще мягка и пластична. После изотермической закалки детали свободны от внутренних напряжений и не имеют трещин.

Виды поверхностной закалки. При поверхностной закалке выше критической температуры нагревается только тонкий поверхностный слой детали, а внутри металл почти не нагревается. После закалки детали имеют твердый поверхностный слой и вязкую сердцевину.

|

|

|

Рис. 8. Схема закалки с помощью газовой горелки. |

Способ этот с успехом применяется для закалки поверхностного слоя зубьев больших шестерен, подверженных сильному износу.

|

|

|

Рис. 9. Схема индукционной закалки. |

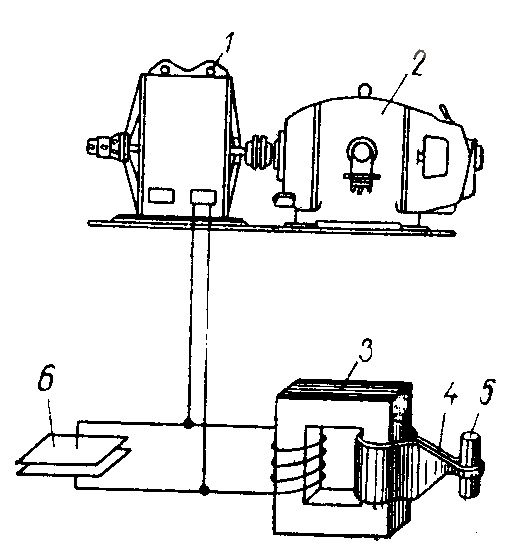

Закалка токами высокой частоты по методу В.П. Вологдина нашла очень широкое применение в промышленности, так как отличается высокой производительностью, легко поддается управлению и обеспечивает хорошее качество. Закаливаемая деталь 5 (рис. 9) помещается в индуктор (катушку) 4, по которому пропускается ток высокой частоты. Ток поступает через трансформатор 3 от машинного генератора 1, приводимого во вращение электродвигателем 2. Возбуждаемый при этом в детали ток имеет наибольшую плотность у поверхности и быстро нагревает поверхность детали. Когда нагрев закончен, деталь обрызгивается водой из индуктора, который для этого делается полым с отверстиями.

Для улучшения коэффициента мощности высокочастотной установки включены конденсаторы 6.

Регулируя мощность тока и время выдержки, можно ограничить нагрев на толщину от долей миллиметра до десятков миллиметров.

Машинные генераторы с частотой тока до 10 кГц обычно применяют для закалки на глубину свыше 2 мм. При закалке на глубину меньше 2 мм пользуются высокочастотными ламповыми генераторами, создающими ток весьма высокой частоты, который можно изменять в зависимости от особенностей закаливаемых деталей.

Дефекты закалки. К этим дефектам относится: трещины, поводки, или коробление и обезуглероживание.

Главная причина трещин и поводки – неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина – увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения (точка М>Н>). При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка) возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности – результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Обработка холодом – новый вид термической обработки. Этот метод разработан в Советском Союзе (труды С.С. Штенберга, А.П. Гуляева и Н.А. Минкевича) для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Это выполняется при охлаждении стали до температуры нижней меартенситной точки М>К> (см. рис. 3).

Холодом обрабатывают углеродистую сталь, содержащую более 0,5% C, у которой температура мартенситового превращения (точка М>К>) находится ниже 0, а также легированную сталь, например, быстрорежущую.

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение и ударную вязкость а>н>, повышенное удлинение и предел текучести >т> по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку -железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 200-300) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в -железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 в зависимости от толщины пленки цвет изменяется от светло-желтого до серого (табл.). Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

Таблица

|

Цвет побежалости |

Температура, С |

Цвет побежалости |

Температура, С |

|

Светло-желтый Соломенно-желтый Коричнево-желтый Коричнево-красный Пурпурно-красный |

220 240 258 265 275 |

Фиолетовый Васильково-синий Светло-синий Серый |

285 395 315 330 и выше |

При среднем (нагрев в пределах 300-500) и высоком (500-700) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. Происходящее при этом изменение свойств стали можно проследить по кривым диаграммы, приведенной на рис. 4. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит называют кузнечных штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Список литературы:

Технология металлов и конструирование материалы. В.М. Никифоров, Москва, 1968, Изд. “Высшая школа”.

Материаловедение. А.Е. Лейкин, Б.И. Родин, Москва, 1971, Изд. “Высшая школа”.