Связь состава, структуры и свойств строительных материалов

Связь состава , структуры и свойств строительных материалов

Строительные материалы—это природные и искусственные материалы и изделия, используемые при строительстве и ремонте зданий и сооружений. Различия в назначении и условиях эксплуатации зданий и сооружений определяют разнообразные требования к строительным материалам и их обширную номенклатуру,

Физические свойства

Строительные материалы, применяемые при возведении зданий и сооружений, характеризуются разнообразными свойствами, которые определяют качество материалов и области их применения. По ряду признаков основные свойства строительных материалов могут быть разделены на физические, механические п химические.

физические свойства материала характеризуют его строение или отношение к физическим процессам окружающей среды. физическим свойствам относят массу , истинную и среднюю плотность , пористость водопоглащение , водоотдачу , влажность , гигроскопичность , водопроницаемость , морозостойкость , воздухо-, паро -, газопроницаемость , теплопроводность и теплоемкость , огнестойкость и огнеупорность

Масса —совокупность материальных частиц (атомов, молекул, ионов), содержащихся в данном теле. Масса обладает определенным объемом, т. е. занимает часть пространства. Она постоянна для данного вещества и не зависит от скорости его движения и положения в пространстве. Тела одинакового объема, состоящие из различных веществ, имеют неодинаковую массу. Для характеристики различий в массе веществ, имеющих одинаковый объем, введено понятие плотности, последняя подразделяется на истинную и среднюю.

И

стинная

плотность — отношение массы

к объему материала в абсолютно плотном

состоянии, т. с. без пор и пустот. Чтобы

определить истинную плотность р (кг/м3,

г/см3), необходимо массу материала

(образца) т (кг, г) разделить на

абсолютный объем Va

(м3,см3)» занимаемый самим

материалом (без пор):

Зачастую истинную плотность материала относят к истинной плотности воды при 4° С, которая равна 1 г/см3, тогда определяемая истинная плотность становится как бы безразмерной величиной.

Таблица 1. Истинная и средняя плотность некоторых строительных материалов

|

Материал |

Плотность, кг/м3 |

|

|

истинная |

средняя |

|

|

Стали |

7850—7900 |

7800--7850 |

|

Гранит |

2700—2800 |

2600—2700 |

|

Известняк (плотный) |

2400—2600 |

1800—2400 |

|

Песок |

2500—2600 |

1450—1700 |

|

Цемент |

3000—3100 |

900—1300 |

|

Керамический кирпич |

2600—2700 |

1600—1900 |

|

Бетон тяжелый |

2600—2900 |

1800—2500 |

|

Сосна |

1500—1550 |

450—600 |

|

Поропласты |

1000—1200 |

20—100 |

С редняя

плотность—физическая величина,

определяемая отношением массы образца

материала ко всему занимаемому им

объему, включая имеющиеся в нем поры и

пустоты. Среднюю плотность >m>(кг/м3,

г/см3) вычисляют по формуле:

редняя

плотность—физическая величина,

определяемая отношением массы образца

материала ко всему занимаемому им

объему, включая имеющиеся в нем поры и

пустоты. Среднюю плотность >m>(кг/м3,

г/см3) вычисляют по формуле:

где m—масса материала в естественном состоянии, кг или г;

V— объем материала в естественном состоянии, м3 или см3.

Средняя плотность не является величиной постоянной и изменяется в зависимости от пористости материала. Искусственные материалы можно получать с необходимой средней плотностью, например, меняя пористость, получают бетон тяжелый со средней плотностью 1800— 2500 кг/м3 или легкий со средней плотностью 500— 1800 кг/м3.

На величину средней плотности влияет влажность материала: чем выше влажность, тем больше средняя плотность. Среднюю плотность материалов необходимо знать для расчета их пористости, теплопроводности, теплоемкости, прочности конструкций (с учетом собственной массы) и подсчета стоимости перевозок материалов.

П

П ористостью

материала называют степень заполнения

его объема порами. Пористость П

дополняет плотность до 1

или до 100 % и определяется по

формулам:

ористостью

материала называют степень заполнения

его объема порами. Пористость П

дополняет плотность до 1

или до 100 % и определяется по

формулам:

Пористость различных строительных материалов колеблется в значительных пределах и составляет для кирпича 25—35 %, тяжелого бетона 5—10, газобетона 55— 85 пенопласта 95 %, пористость стекла и металла равна нулю. Большое влияние на свойства материала оказывает не только величина пористости, но и размер, и характер пор: мелкие (до 0,1 мм) или крупные (от 0,1 до 2мм), замкнутые или сообщающиеся. Мелкие замкнутые поры, равномерно распределенные по всему объему материала, придают материалу теплоизоляционные свойства.

Плотность и пористость в значительной степени определяют такие свойства материалов, как водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др.

В

одопоглощение—способность

материала впитывать воду и удерживать

ее. Величина водопоглощения определяется

разностью массы образца в насыщенном

водой и абсолютно сухом состояниях.

Различают объемное водопоглощение

Wv, когда указанная

разность отнесена к объему образца, и

массовое водопоглощение Wm,

когда эта разность отнесена к массе

сухого образца.

В

одопоглощение

по объему и по массе выражают в процентах

и вычисляют по формулам:

где т>1>,—масса образца, насыщенного водой, г; т—масса сухого образца, г; V—объем образца в естественном состоянии, см3.

Насыщение материалов водой отрицательно влияет на их основные свойства: увеличивает среднюю плотность и теплопроводность, понижает прочность.

С

тепень

снижения прочности материала при

предельном его водонасыщении, т. е.

состоянии полного насыщения материала

водой, называется водостойкостью

и характеризуется значением коэффициента

размягчения

К разм •'

где R>нас> — предел прочности при сжатии материала в насыщенном водой состоянии, МПа; R>сух>—то же, сухого материала.

Влажность материала определяется содержанием влаги, отнесенным к массе материала в сухом состоянии. Влажность материала зависит как от свойств самого материала (пористости, гигроскопичности), так и от окружающей его среды (влажность воздуха, наличие контакта с водой).

Влагоотдача — свойство материала отдавать влагу окружающему воздуху, характеризуемое количеством воды (в процентах по массе или объему стандартного образца), теряемой материалом в сутки при относительной влажности окружающего воздуха 60 % и температуре 20'С.

Величина влагоотдачи имеет большое значение для многих материалов и изделий, например стеновых панелей и блоков, мокрой штукатурки стен, которые в процессе возведения здания обычно имеют повышенную влажность, а в обычных условиях благодаря влагоотдаче высыхают: вода испаряется до тех пор, пока не установится равновесие между влажностью материала стен и влажностью окружающего воздуха, т. е. пока материал не достигнет воздушно-сухого состояния.

Гигроскопичностью называют свойство пористых материалов поглощать определенное количество воды при повышении влажности окружающего воздуха. Древесина и некоторые теплоизоляционные материалы вследствие гигроскопичности могут поглощать большое количество воды, при этом увеличивается их масса, снижается прочность, изменяются размеры. В таких случаях для деревянных и ряда других конструкций приходится применять защитные покрытия.

Водопроницаемость—свойство материала пропускать воду под давлением. Величина водопроницаемости характеризуется количеством воды, прошедшей в течение 1 ч через 1 см2 площади испытуемого материала при постоянном давлении. К водонепроницаемым материалам относятся особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава).

Морозостойкость—свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности.

Замерзание воды, заполняющей поры материала, сопровождается увеличением ее объема примерно на 9%. в результате чего возникает давление на стенки пор, приводящее к разрушению материала. Однако во многих пористых материалах вода не может заполнить более 90 % объема доступных пор, поэтому образующийся при замерзании воды лед имеет свободное пространство для расширения. Разрушение материала наступает только после многократного попеременного замораживания и оттаивания.

Паро- и газопроницаемость — свойство материала пропускать через свою толщу под давлением водяной пар или газы (воздух). Все пористые материалы при наличии незамкнутых пор способны пропускать пар или газ.

Паро- и газопроницаемость материала характеризуется соответственно коэффициентом паро- или газопроницаемости, который определяется количеством пара или газа в л, проходящего через слой материала толщиной 1 м и площадью 1 м2 в течение 1 ч при разности парциальных давлений на противоположных стенках 133,3 Па.

Знать теплопроводность материала необходимо при теплотехническом расчете толщины стен и перекрытий отапливаемых зданий, а также при определении требуемой толщины тепловой изоляции горячих поверхностей, например трубопроводов, заводских печей и т. д.

Теплоемкость—свойство материала поглощать при нагревании определенное количество теплоты и выделять ее при охлаждении,

Показателем теплоемкости служит удельная теплоемкость, равная количеству теплоты (Дж), необходимому для нагревания 1 кг материала на 1 °С. Удельная теплоемкость, кДж(кг-°С), искусственных каменных материалов 0,75—0,92, древесины — 2,4—2,7, стали — 0,48, воды—4.187.

Теплоемкость материалов учитывают при расчетах теплоустойчивости стен и перекрытий отапливаемых зданий, подогрева составляющих бетона и раствора для зимних работ, а также при расчете печей.

Огнестойкость— способность материала противостоять действию высоких температур и воды в условиях пожара. По степени огнестойкости строительные материалы делят на несгораемые, трудно сгораемые и сгораемые.

Несгораемые материалы под действием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются. К этим материалам относят природные каменные материалы, кирпич, бетон, сталь. Трудно сгораемые материалы под действием огня с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются. Примером таких материалов могут служить древесно-цементный материал фибролит и асфальтовый бетон. Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и продолжают гореть после удаления источника огня. К этим материалам в первую очередь следует отнести дерево, войлок, толь и рубероид,

Огнеупорностью называют свойство материала выдерживать длительное воздействие высокой температуры, не расплавляясь и не деформируясь. По степени огнеупорности материалы делят на огнеупорные, тугоплавкие и легкоплавкие .

Огнеупорные материалы способны выдерживать продолжительное воздействие температуры свыше 1580°С. Их применяют для внутренней облицовки промышленных печей (шамотный кирпич). Тугоплавкие материалы выдерживают температуру от 1350 до 1580°С (гжельский кирпич для кладки печей). Легкоплавкие материалы размягчаются при температуре ниже 1350 °С (обыкновенный глиняный кирпич).

Теплопроводность — свойство материала передавать через толщу теплоту при наличии разности температур на поверхностях, ограничивающих материал. Теплопроводность материала оценивается количеством теплоты, проходящей через стену из испытуемого материала толщиной 1 м, площадью 1 м2 за 1 ч при разности температур противоположных поверхностей стены 1 °С. Теплопроводность измеряется в Вт/(мК) или Вт/(м°С).

Теплопроводность материала зависит от многих факторов: природы материала, его строения, пористости, влажности, а также от средней температуры, при которой происходит передача теплоты. Материал кристаллического строения обычно более теплопроводен, чем материал аморфного строения. Если материал имеет слоистое или волокнистое строение, то теплопроводность его зависит от направления потока теплоты по отношению к волокнам, например, теплопроводность древесины вдоль волокон в 2 раза больше, чем поперек волокон.

На теплопроводность материала в значительной мере влияют величина пористости, размер и характер пор. Мелкопористые материалы менее теплопроводны, чем крупнопористые, даже если их пористость одинакова. Материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Теплопроводность однородного материала зависит от величины его средней плотности. Так, с уменьшением плотности материала теплопроводность уменьшается и наоборот. Теплопроводность в воздушно-сухом состоянии тяжелого бетона 1,3—1,6, керамического кирпича 0,8—0,9, минеральной ваты 0,06—0,09 Вт/(мС).

Механические свойства

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. К механическим свойствам относят прочность, упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость, износ.

Прочность—свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Под воздействием различных нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения (сжатие, растяжение, изгиб, срез и др.). Прочность является основным свойством большинства строительных материалов, от ее значения зависит величина нагрузки, которую может воспринимать данный элемент при заданном сечении.

Строительные материалы в зависимости от происхождения и структуры по-разному противостоят различным напряжениям. Так, материалы минерального происхождения (природные камни, кирпич, бетон и др.) хорошо сопротивляются сжатию, значительно хуже срезу и еще хуже растяжению, поэтому их используют главным образом в конструкциях, работающих на сжатие. Другие строительные материалы (металл, древесина) хорошо работают на сжатие, изгиб и растяжение, поэтому их с успехом применяют в различных конструкциях (балки, фермы и т.п.). работающих на изгиб.

Таблица 2. Прочность некоторых строительных материалов

|

Материалы |

Предел прочности, МПа, при |

||

|

сжатии |

изгибе |

растяжении |

|

|

Гранит |

150—250 |

3—5 |

|

|

Тяжелый бетон |

10—50 |

2—8 |

1—4 |

|

Керамический кирпич |

7,5—30 |

1,8—4,4 |

— |

|

Сталь |

210—600 |

— |

380—900 |

|

Древесина (вдоль волокон) |

30—65 |

70—120 |

55—150 |

|

Стеклопластик |

90—150 |

130—250 |

60—120 |

Прочность строительных материалов обычно характеризуют маркой, которая соответствует по величине пределу прочности при сжатии, полученному при испыта-

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил без предварительной деформации. К хрупким материалам относят природные камни, керамические материалы, стекло, чугун, бетон и т. п.

Сопротивлением удару называют свойство материала сопротивляться разрушению под действием ударных нагрузок. В процессе эксплуатации зданий и сооружений материалы в некоторых конструкциях подвергаются динамическим (ударным) нагрузкам, например в фундаментах кузнечных молотов, бункерах, дорожных покрытиях. Плохо сопротивляются ударным нагрузкам хрупкие материалы.

Твердость —свойство материала сопротивляться прониканию в него другого материала, более твердого. Это свойство имеет большое значение для материалов, используемых в полах и дорожных покрытиях. Кроме того, твердость материала влияет на трудоемкость его обработки.

Существует несколько способов определения твердости материалов. Твердость древесины, бетона определяют, вдавливая в образцы стальной шарик. О величине твердости судят по глубине вдавливания шарика или по диаметру полученного отпечатка. Твердость природных каменных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по порядку минерал оставляет черту (царапину), на предыдущем, а сам им не прочерчивается (табл. 3). Например, если испытуемый материал чертится апатитом, а сам оставляет черту (царапину) на плавиковом шпате, то его твердость соответствует 4,5.

Истираемость — свойство материала изменяться в объеме и массе под воздействием истирающих усилий. От истираемости зависит возможность применения материала для устройства полов, ступеней, лестниц, троту-9ров и дорог. Истнраемость материалов определяют в лабораториях на специальных машинах — кругах истирания.

Износом называют разрушение 'материала при совместном действии истирания и удара.

Упругость — свойство материала деформироваться под нагрузкой и принимать после снятия нагрузки первоначальные форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости. Упругость является положительным свойством строительных материалов. В качестве примера упругих материалов можно назвать резину, сталь, древесину.

Пластичность—способность материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости. Примером пластичного материала служат свинец, глиняное тесто, нагретый битум.

Таблица 3. Шкала твердости минералов

|

Показатель твёрдости |

Минерал |

Характеристика твёрдости |

|

1 |

Тальк или мел |

Легко чертится ногтем |

|

2 |

Каменная соль или гипс |

Ноготь оставляет черту |

|

3 |

Кальцит или ангидрид |

Легко чертится стальным ножом |

|

4 |

Плавиковый шпат |

Чертится стальным ножом под не большим давлением |

|

5 |

Апатит |

Чертится стальным ножом при сильном нажатии стекло не чертит |

|

6 |

Ортоклаз (полевой шпат) |

Слегка царапает стекло, стальной нож черты не оставляет |

|

7 |

Кварц |

Легко чертит стекло, стальной нож черты не оставляет |

|

8 |

Топаз |

|

|

9 |

Корунд |

|

|

10 |

Алмаз |

Химические свойства

Химические свойства характеризуют способность материала к химическим превращениям под воздействием веществ, с которыми он находится в соприкосновении. Химические свойства материала весьма разнообразны, основные из них—химическая и коррозионная стойкость. Химическая стойкость—способность материалов противостоять разрушающему влиянию щелочей, кислот, растворенных в воде солей и газов.

Коррозионная стойкость— свойство материалов сопротивляться коррозионному воздействию среды.

Многие строительные материалы не обладают этими свойствами. Так, почти все цементы плохо сопротивляются действию кислот, битумы сравнительно быстро разрушаются под действием концентрированных растворов щелочей, древесина не стойка к действию тех и других. Лучше сопротивляются действию кислот и щелочей некоторые виды природных каменных материалов (диабаз, андезит, базальт), плотная керамика, а также большинство материалов из пластмасс.

Вывод : на основе описанных выше связи свойств , состава, и структуры строительных материалов можно понять что связь самая непосредственная , например :

Пористые материалы – структура пористая (поры замкнутые иле нет ) , водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность .

Задача № 17

Однослойная наружная стеновая панель из лёгкого бетона теплопроводностью 0,5 Вт/мС , имеет толщину 28 см . Какую толщину может иметь равноценная в теплотехническом отношении наружная стена , выполненная из керамического кирпича . Теплопроводность кирпичной кладки 0,915 Вт/мС .

Р

ешение

О

твет

: толщина стены из кирпичной кладки

будет не менее 50,96 см

Что такое коррозия строительных материалов ? Приведите примеры коррозии строительных материалов . Ответ мотивируйте

Коррозионная стойкость— свойство материалов сопротивляться коррозионному воздействию среды.

Многие строительные материалы не обладают этими свойствами. Так, почти все цементы плохо сопротивляются действию кислот, битумы сравнительно быстро разрушаются под действием концентрированных растворов щелочей, древесина не стойка к действию тех и других. Лучше сопротивляются действию кислот и щелочей некоторые виды природных каменных материалов (диабаз, андезит, базальт), плотная керамика, а также большинство материалов из пластмасс.

Древесина . Стойкость древесины различных пород к действию агрессивных сред (растворов солей, щелочей и кислот) неодинакова. Древесина хвойных пород характеризуется большей коррозионной стойкостью, чем древесина лиственных пород. При длительном воздействии кислот и щелочей древесина медленно разрушается. Интенсивность разрушения зависит от концентрации растворов, например, слабощелочные растворы, почти не разрушают древесины, а действию слабых растворов минеральных кислот она сопротивляется лучше, чем бетон. В морской воде древесина хуже сохраняется, чем в речной. Коррозией древесины можно считать её разрушение из-за гниения , полного разложения .

Металлы . Коррозией называют разрушение металла под воздействием окружающей среды. В результате коррозии безвозвратно теряется около 10—12 % ежегодного производства черных металлов.

Виды коррозии. В зависимости от механизма процесса разрушения металла коррозия может быть химической и электрохимической.

Химическая коррозия возникает при действии па металл сухих газов или жидкостей органического происхождения, которые не являются электролитами. Примером химической коррозии служит окисление металла при высоких температурах, в результате чего на его поверхности возникает продукт окисления—окалина. Данный вид коррозии встречается редко.

Электрохимическая коррозия образуется в результате Бездействия на металл электролитов (растворов кислот, щелочей и солей). Ионы металла переходят в раствор, при этом металл постепенно разрушается. Этот вид коррозии может также возникать при контакте двух разнородных металлов в присутствии электролита, когда между этими металлами проходит гальванический ток. В гальванической паре любых двух металлов будет разрушаться тот металл, который стоит ниже в ряду электрохимических напряжений. Например, железо в ряду напряжений расположено выше цинка, по ниже меди, следовательно, при контакте железа с цинком будет разрушаться цинк, а при контакте железа с медью—железо. В металлах, из-за наличия неоднородных структурных составляющих может возникнуть микрокоррозия. Распространяясь по границам зерен металла, она вызывает межкристаллическую коррозию.

На какие классы подразделяются породообразующие минералы ? Охарактеризуйте их.

§ 11. Породообразующие минералы

В природе насчитывается более 2000 минералов, но в образовании горных пород участвует лишь около 50, носят они название породообразующих. Каждый минерал характеризуется определенными химическим составом и физическими свойствами: плотностью, твердостью, прочностью, стойкостью, характером излома, блеском, цветом и др.

Большинство породообразующих минералов имеет кристаллическую структуру и обладает анизотропией свойств т.е. у анизотропных минералов физические свойства неодинаковы по различным кристаллографическим направлениям. Строительные свойства горных пород определяются химическим составом породообразующих минералов и их основными физико-механическими свойствами,

Наиболее распространенный в земной коре минерал кварц — кристаллический кремнезем Si02 в природе встречается в виде самостоятельной породы (кварцевого песка) и в составе многих горных пород. Кварц—один из самых прочных, твердых и стойких минералов. Он непрозрачен, часто имеет молочно-белый цвет, характеризуется отсутствием спайности, т. е. под действием удара раскалывается не по определенным плоскостям, а дает раковистый излом произвольной формы. Истинная плотность его 2,65 г/см3, твердость 7 (по шкале твердости), предел прочности при сжатии превышает 1000 МПа. При обычной температуре кварц не реагирует с кислотами и щелочами. При 1710 °С кварц плавится, образуя после быстрого охлаждения кварцевое стекло. При выветривании магматических горных пород стойкие зерна кварца не разрушаются, а образуют кварцевый песок.

Полевые шпаты—довольно распространенные минералы, участвующие в образовании многих горных пород, По химическому составу полевые шпаты представляют собой алюмосиликаты калия, натрия или кальция. Полевые шпаты характеризуются хорошо выраженной спайностью по двум направлениям. Из разновидностей полевых шпатов в природе различают: ортоклаз (прямораскалывающийся) К>2>О Al>2>O>3>6SiO>2> плагиоклаз • (косораскалывающийся) в виде альбита Na>2>O Al>2>O>3>6SiO>2> и анортита CaO Al>2>O>3>2SiO>2> . Цвет полевых шпатов от белого до темно-красного, истинная плотность 2.50—2,76 г/см3, твердость 6, предел прочности при сжатии от 120 до 170 МПа, температура плавления 1170—1550°С. Эти минералы обладают низкой атмосфероустойчквостью и при выветривании разрушаются с образованием минерала каолинита, являющегося основной частью глинистых осадочных гсфных пород. В чистом виде полевые шпаты применяют в качестве плавней при производстве керамических материалов.

Слюды по химическому составу являются слоистыми водными алюмосиликатами. В природе много разновидностей слюд, среди которых чаще всего встречаются биотит и мусковит. Биотит не прозрачен, темного, даже черного цвета с характерным металлическим блеском. Мусковит—прозрачная бесцветная слюда. Слюды имеют совершенную спайность, расщепляясь на тонкие гибкие пластинки. Истинная плотность 2.8—3.2 г/см3, твердость 2—3.

Большое содержание слюд придает горной породе слоистость, снижает ее прочность и стойкость, затрудняет полировку.

Железисто-магнезиальные минералы имеют темную окраску и носят название темноокрашенных. Наиболее распространенными породообразующими минералами являются роговая обманка, авгит и оливин. Истинная плотность их 3—3,6 г/см3, твердость 5,5—7,5. Минералы этой группы обладают высокими прочностью, ударной вязкостью и атмосферостойкостью, эти же свойства они передают н содержащим их магматическим горным породам.

Кальцит—известковый шпат СаСОз—часто встречающийся минерал в осадочных горных породах. Он представляет собой прозрачный или бесцветный минерал, но может быть окрашен за счет примесей. Блеск кальцита стеклянный, истинная плотность 2,6—2,8 г/см3, твердость 3. Кристаллы кальцита обладают совершенной спайностью по трем направлениям. При действии соляной кислотой кальцит бурно «вскипает» с выделением углекислого газа. Присутствие кальцита в осадочных горных породах делает их ценным сырьем для производства минеральных вяжущих веществ.

Магнезит по химическому составу является карбонатом магния MgCO>3>. В природе он менее распространен, чем кальцит. Магнезит белого цвета, часто с желтоватым оттенком, истинная плотность его 2,9—3 г/см3, твердость 3.5-4.5.

Доломит встречается в природе в виде двойной соли СаСОзМgСОз. Он имеет серовато-белый цвет, иногда с желтоватым, зеленоватым или красноватым оттенками; истинная плотность его 2,8—2,9 г/см3, твердость 3,5—4.

Гипс по химическому составу представляет собой водную сернокислую соль кальция CaS04-2H30. Кристаллы гипса имеют пластинчатое, волокнистое или зернистое строение. Гипс белого цвета, но может быть за счет примесей окрашен в серый, желтый, красный и другие цвета. Истинная плотность 2,3 г/см3, твердость 1,5—2, растворим в воде. При нагревании двуводный гипс способен выделять кристаллизационную воду, переходя в полуводный или безводный гипс.

Каолинит—водный силикат алюминия—самый распространенный минерал осадочных горных пород. Чистый каолинит белого цвета, однако, примеси придают ему различные оттенки: желтоватый, бурый, зеленоватый и др. Истинная плотность 2,5—2,6 г/см3, твердость 1. Каолинит наряду с другими минералами входит в состав глин, известняков, песчаников и других осадочных горных пород. Каолинит—ценное сырье для производства фарфоровых и фаянсовых изделий, а также огнеупорных материалов и изделий.

Задача № 50

Определить полные остатки на ситах , построить графики зернового состава и дать оценку состава щебня , если частные остатки на стандартных ситах , выраженные в % , соответственно равны :

А>20>=5

А>10>=29

А>5>=43

А>3>=20

Решение

Для примера предположим , что полный вес испытываемого щебня был равен 1,5 кг , тогда :

|

Размер контрольных сит |

20 |

10 |

5 |

3 |

|

Полный остаток на ситах в граммах |

75 |

435 |

645 |

300 |

|

Остаток в % |

5 |

29 |

43 |

20 |

|

Остаток в % от оставшегося щебня |

5,15 |

29,90 |

44,33 |

20,62 |

Какие изделия относятся к эффективной керамике ? Чем определяется их эффективность ?

Для уменьшения массы и толщины наружных стен взамен обычного кирпича широко применяют эффективные керамические материалы, которые характеризуются меньшей плотностью, более низкой теплопроводностью, чем обычный кирпич, но обладают достаточной прочностью.

По теплотехническим свойствам и плотности кирпич и камни в высушенном до постоянной массы состоянии подразделяют на эффективные, улучшающие теплотехнические свойства стен зданий и позволяющие уменьшить их толщину по сравнению с толщиной стен из обыкновенного кирпича (кирпич плотностью не более 1400 кг/м3 и камни плотностью не более 1450 кг/м3) и условно эффективные, улучшающие теплотехнические свойства ограждающих конструкций (кирпич плотностью свыше 1400 кг/м3 и камни плотностью 1450—1600 кг/м3).

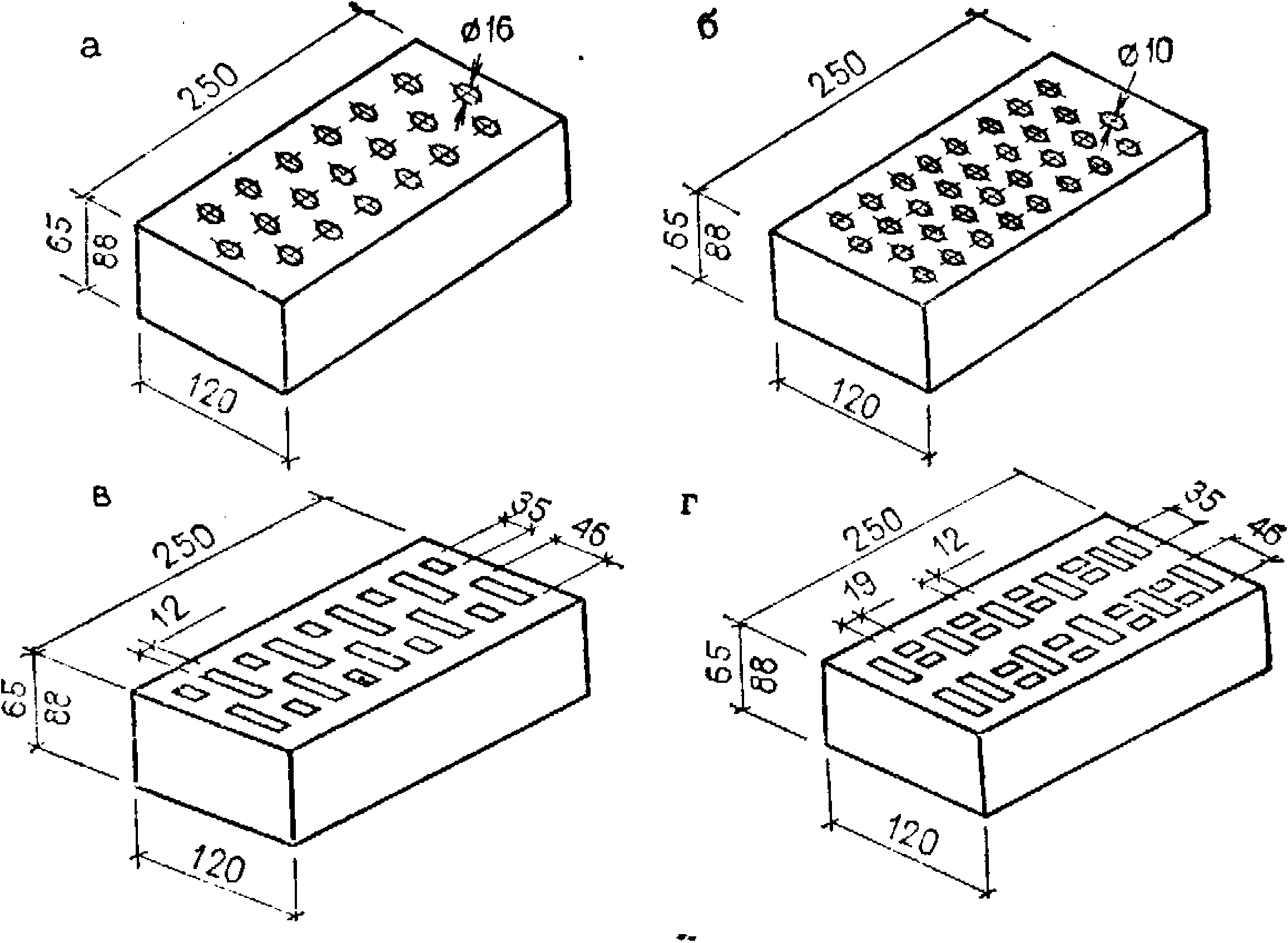

К эффективным стеновым керамическим материалам относят пустотелые керамические кирпич и камни (рис. 19). Они имеют форму прямоугольного параллелепипеда с ровными гранями на лицевых поверхностям Пустоты в кирпиче и камнях должны располагаться перпендикулярно или параллельно постели и могут быть сквозными или несквозными. Диаметр цилиндрических сквозных пустот не более 16 мм, ширина щелевидных пустот не более 12 мм. Толщина наружных стенок кирпича и камней должна быть не менее 12 мм. Водопоглощение пустотелых изделий не менее 6%. По прочности кирпич и камни подразделяют на марки: 300, 250, 200, 175, 150, 125. 100, 75 (см. табл. 6), а по морозостойкости—на марки:

Мрз 15, 25, 35 и 50.

Рис. 19. Керамический кирпич с 19 (а), 32 (б), 18 (в) и 28 (г) пустотами

Пустотелый кирпич применяют для кладки наружных и внутренних стен зданий и для заполнения стен каркасных зданий. Не разрешается использовать этот кирпич для кладки стен зданий бань, прачечных и т. п. Из пустотелых камней возводят несущие стены и перегородки, стены каркасных зданий, изготовляют кирпичные панели. Применяя пустотелые керамические камни, удается снизить толщину и массу стен, снизить трудоемкость кладки и ее стоимость.

К эффективным керамическим материалам относят также сплошные и пустотелые кирпичи и камни, которые изготовляют из смеси глины и диатомитов или трепелов путем пластического или полусухого формования и последующего обжига. Плотность их от 700 до 1500 кг/м3. Кирпич и камни выпускают пяти марок: 200, 150, 125, 100 п 75. Применяют их для кладки наружных и внутренних стен зданий и сооружений.

Задача № 70

Сколько получится штук кирпича полнотелого одинарного из 8м3 глины при следующих данных : средняя плотность черепка кирпича 1700кг/м3 , средняя плотность сырой глины 1640 кг/м3, влажность глины 16% ? Потери при прокаливании во время обжига сырья в печи составляют 9%от массы сухой глины.

Решение

Находим массу влажной глины : т>вл.гл.>=16408=13120кг

Масса глины после обжига : т>гл>=(13120/1,16)/1,09=10376,5кг

Объём 1000 шт кирпича : V>1000>=10000,250,120,065=1,95м3

Масса этого кирпича : т>1000>=17001,95=3315кг

Находим количество кирпича : шт=(10376,5/3315)1000=3130 штук кирпича

Ответ : из 8м3 сырой глины плотностью 1640 кг/м3, можно получить 3130 штук кирпича , плотностью1700кг/м3

Виды стеклянных материалов и изделий

Основные сведения о стекле

Стеклом называют твердый, аморфный, прозрачный в той или иной области оптического диапазона (в зависимости от состава) материал, получаемый из переохлажденных жидких минеральных расплавов, содержащих стеклообразующие компоненты (оксиды кремния, бора, алюминия и др.) и оксиды металлов (лития, калия, магния, свинца и т. д.).

Листовое стекло

Стекольная промышленность нашей страны выпускает несколько разновидностей листового стекла: обычное оконное, витринное, армированное, узорчатое, теплопоглощающее и др.

В строительстве наиболее широко применяют неполированное бесцветное листовое оконное стекло. Его выпускают в виде листов толщиной 2—6 мм и размером от 400Х400 до 1600Х2200 мм, которые имеют светопропускание 85—90%.

Витринное стекло в виде крупноразмерных полированных и неполированных полотен толщиной 6—10 мм служит для остекления магазинов, ресторанов, кинотеатров, выставочных залов, вокзалов и т. п.

Армированное стекло изготовляют методом горизонтального проката с запрессовкой в расплавленную стекломассу металлической сетки. Оно обладает повышенной огнестойкостью и безопасностью. Его применяют для остекления фонарей верхнего света, перегородок и устройства ограждений балконов.

Узорчатое стекло получают прокатом бесцветной или цветной расплавленной стекломассы награвированных валках. Эта разновидность листового стекла характеризуется декоративностью и светорассеивающей способностью. Его используют в качестве элемента архитектурного оформления , а также для остекления оконных проемов, перегородок и дверей в тех случаях, когда требуется отсутствие сквозной видимости или рассеянный свет.

Теплопоглощающее стекло содержит в своем составе добавки, обеспечивающие преимущественное поглощение инфракрасных лучей солнечного спектра. Его применяют для уменьшения солнечной радиации.

Закаленное стекло получают путем термической обработки стекла по заданному режиму. Этот вид стекла имеет предел прочности на изгиб в 5—8 раз, термостойкость в 2 раза и прочность на удар в 4—6 раз выше по сравнению с обычным стеклом. В строительстве толстое закаленное стекло употребляют для устройства дверей, перегородок, кровельных покрытий и др. Листы закаленного стекла толщиной 6 мм, покрытые с тыльной стороны цветными керамическими красками, называют стемалитом. Из него изготовляют многослойные навесные панели, сплошные стеклянные двери и перегородки.

Изделия из стекла

В настоящее время из стекла изготовляют изделия широкой номенклатуры: пустотелые стеклянные блоки, стеклопакеты, стеклянные трубы, дверные полотна, облицовочные плитки и др.

Пустотелые стеклянные блоки получают путем сваривания двух отпрессованных из стекломассы половинок. Рисунок на лицевой стороне блока сообщает ему светорассеивающую способность.

Стеклянные блоки квадратной или прямоугольной формы имеют размеры до 294Х294Х98 мм. Плотность блоков 800 кг/м3, теплопроводность в среднем 0.46Вт/ /(м.°С), свеотопропускание 50—60% и светорассеивание около 25%. Блоки изготовляют бесцветными и окрашенными в различные цвета; их применяют для заполнения наружных световых проемов, устройства светопрозрачных покрытий и перегородок.

Стеклопакеты— строительное изделие из двух или более листов стекла, соединенных по периметру металлической рамкой так, что между ними образуется замкнутое пространство, заполненное сухим воздухом. Стеклопакеты изготовляют из листового стекла: обычного оконного, закаленного, теплопоглощающего и др. Используют их для застекления зданий. Окна из стеклопакетов не запотевают и не замерзают. Звукопроницаемость окон уменьшается в 2—3 раза, снижается расход древесины на 1 м3 оконного блока примерно в 1,5—2 раза, улучшается внешний вид зданий.

Стеклопрофилит (стекло профильное) представляет собой крупногабаритное строительное изделие из стекла коробчатого, таврового, ребристого или другого профиля (рис. 32). Получают его методом непрерывного проката из армированного и неармированного, бесцветного и окрашенного стекла. Применяют стеклопрофилит для вертикальных и горизонтальных светопрозрачных ограждений, остекления фонарей и устройства перегородок промышленных и других зданий.

Стеклянные трубы изготовляют способом вертикального или горизонтального вытягивания и центробежным формованием. Их выпускают диаметром от 0,1—40 (тонкостенные) до 50—200 мм (толстостенные) и длиной 1,5—3 м. Они рассчитаны на температуру жидкости до 120 °С и давление 0,3 МПа.

Стеклянные трубы широко применяют в пищевой, медицинской, химической и других отраслях промышленности для удаления или транспортирования агрессивных жидкостей. Трубопроводы из стекла прозрачны, гигиеничны и имеют гладкую поверхность, что уменьшает сопротивление перемещаемых в них жидкостей. Соединяют стеклянные трубы при помощи соединительных и уплотняющих устройств — муфт, резиновых манжет — с затяжкой металлическими поясами.

Дверные полотна изготовляют из крупногабаритного листового стекла, подвергнутого закалке. Полотна имеют обработанные кромки и пазы для крепления металлической фурнитуры. Служат они для устройства наружных и внутренних дверей в торговых помещениях, павильонах и т. п.

Облицовочные стеклянные плитки по прочностным и эксплуатационным свойствам превосходят керамические. Выпускают плитки эмалированные, одна из поверхностей которых покрыта цветной или белой эмалью; коврово-мозаичные из непрозрачного (полуглушеного) стекла различных цветов (рис. 33) и плитки «марблит» из цветного глушеного стекла с полированной лицевой и риф.

Стеклокристаллит — новый декоративно-облицовочный материал, изготовляемый методом кристаллизации с одновременным процессом огневой полировки лицевой поверхности стеклокристаллического гранулированного материала с последующей его термообработкой. Стекло-1/ исталлит выпускают в виде плит размером 600Х400, 400Х300 и 300Х200 мм и толщиной от 25 до 12 мм. Лицевая сторона плит полированная, может иметь различную расцветку или имитировать природные камни. Используют его для выполнения декоративных панно, облицовки наружных и внутренних поверхностей стен, настилки полов в общественных зданиях.

Основные теории твердения портландцемента

Твердение портландцемента. При затворении портландцемента водой сначала образуется пластичное клейкое цементное тесто, которое затем постепенно загустевает, переходя в камневидное состояние. Твердение и есть процесс превращения цементного теста в цементный камень.

Основы теории твердения портландцемента разработаны А. А. Байковым и дополнены В. А. Киндом, В. Н. Юнгом, Ю. М. Буттом, П. А. Ребиндером, Н. А. Тороповым, А. Е. Шейкиным, А. В. Волженским и др. Согласно этой теории при твердении портландцемента различают три периода: растворение, коллоидация и кристаллизация.

При смешивании портландцемента с водой в начальный период происходит растворение клинкерных минералов с поверхности цементных зерен, взаимодействие минералов с водой и образование насыщенного по отношению к клинкерным минералам раствора. По достижении насыщения растворение клинкерных минералов прекращается, но реакции между ними и водой продолжаются. Реакции присоединения воды к клинкерным минералам называют реакциями гидратации, а реакции разложения клинкерных минералов под действием воды на другие соединения—реакциями гидролиза.

Во втором периоде в насыщенном растворе идут реакции гидратации клинкерных минералов в твердом состоянии, т. е. происходит прямое присоединение воды к твердой фазе вяжущего без предварительного его растворения. Продуктами этих реакций являются гидратные новообразования в коллоидном виде. Период коллоидации сопровождается повышением вязкости цементного теста, обусловливающим схватывание цемента.

В третьем периоде протекают процессы перекристаллизации мельчайших коллоидных частиц новообразований, т. е. растворение мельчайших частиц и образований крупных кристаллов. Кристаллизация сопровождается твердением цементного теста и ростом прочности образовавшегося цементного камня.

Задача № 100

Сколько цемента и воды потребуется для получения 10 кг цементного теста , имеющего среднюю плотность 1550 кг/м3, если истинная плотность портландцемента 3100 кг/м3 . Найти пористость цементного камня и водоцементное отношение .

Решение

Содержание воды при затворении портландцемента было 30% , а количество химически связанной воды равно 20% от массы цемента . Значит потребуется 5кг цемента и 5 л воды для получения теста массой 10 кг

Состав цементного теста (по массе ) Ц/В = 1/0,30 .

Абсолютный объём , занимаемый цементным тестом

V>цт>=1000/3100+0,30=0,62м3

Абсолютный объём , занимаемый цементным камнем

V>ц.к.>=1000/3100+0,20=0,52м3

Относительная плотность цементного камня

V>ц.к/> V>цт>=0,52/0,62=0,84

Пористость цементного камня

П=(1-0,84)100%=16%