Расчет ректификационной колонны (работа 1)

1 Конструкция колонны и условие эксплуатации

1.1 Проектируемый аппарат предназначен для ведения тепломассобменных процессов. Колонный аппарат состоит из цельносварного корпуса и оборудован внутренними устройствами. В качестве внутренних устройств для ведения технологического процесса используют 40 колпачковых тарелок. Расстояние между тарелками 500 мм. Кроме этого в аппарате имеются штуцера, предназначенные для подвода сырья, вывода продукта, замера температуры и давления. Аппарат оборудован люками-лазами для ремонта и обслуживания.

1.2 Внешние условия работы

Аппарат установлен в 3 ветровом районе, фундамент на грунтах средней плотности. Минимальная температура холодной десятидневки минус 36 С. Аппарат теплоизолирован минеральной ватой, толщина изоляции s>из>=80 мм и покрыта алюминиевой фольгой. Район не сейсмичный.

2 Основные расчетные параметры

2.1 Техническая характеристика

Аппарат работает под давлением. Избыточное давление в аппарате 10 МПа, диаметр аппарата 1200 мм, рабочая температура 250 С. Среда горячие светлые нефтепродукты.

2.2 Группа аппарата

Условие работы аппарата [1] - взрывоопасная среда и внутреннее давление. По условиям работы аппарат относится к I группе, поэтому процент контроля сварных швов принимается равным 100 % по ГОСТ 6996-86.

2.3 Рабочая и расчетная температура

Расчетная температура T>R> – это температура для определения физико-механических характеристик конструкционного материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. Если при эксплуатации температура элемента аппарата может повысится до температуры соприкасающейся с ним среды, расчетная температура принимается равной рабочей, но не менее 20 С. Проектируемый аппарат снабжен изоляцией препятствующей охлаждению или нагреванию элементов аппаратов внешней средой.

Рабочая температура аппарата Т=250 С.

Расчетная температура Т>Р> =250 С.

2.4 Рабочее, расчетное и условное давление

Рабочее давление P – максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса без учета допускаемого кратковременного повышения давления во время действия предохранительного устройства P=1,4 МПа.

Расчетное давление P>R> – максимальное допускаемое рабочее давление, на которое производится расчет на прочность и устойчивость элементов аппарата при максимальной их температуре. Как правило, расчетное давление может равняться рабочему давлению.

Расчетное давление может быть выше рабочего в следующих случаях: если во время действия предохранительных устройств давление в аппарате может повыситься более чем на 10% от рабочего, то расчетное давление должно быть равно 90% давления в аппарате при полном открытии предохранительного устройства; если на элемент действует гидростатическое давление от столба жидкости в аппарате, значение которого свыше 5% расчетного, то расчетное давление для этого элемента соответственно повышается на значение гидростатического давления.

Поскольку аппарат снабжен предохранительным клапанном и рабочее давление P>0,07 МПа

Р>R>>1>=1,1P, (1)

где P – рабочее давление, P=10 МПа;

P>R>>1>=1,110=11 МПа.

Пробное давление для испытания аппарата определим по формуле

,

(2)

,

(2)

где []20 – допускаемое напряжение материала при 20 °С, []20=196 МПа;

[]tR – допускаемое напряжение материала при расчетной температуре t=250 °С, []250=145 МПа.

МПа.

МПа.

Условное давление для выбора узлов и фланцевых соединений определим по формуле

,

(3)

,

(3)

МПа.

МПа.

2.5 Выбор материала

По условиям работы аппарата, как в рабочих условиях так и в условиях монтажа, ремонта, нагрузок от веса и ветровых нагрузок, для этих условий выбираем сталь 16ГС область применения от –40 С до +475 С, по давлению не ограничена.

Выбрали по ОСТ 26-291-94, ГОСТ 14249-89 сталь 16ГС.

2.6 Допускаемые напряжения

Определим допускаемые напряжение для стали 16ГС с толщиной стенки свыше 32 мм при Т>Р>=250 С.

По ГОСТ 14249-89 []=145 МПа.

2.7 Модуль продольной упругости

Выбираем расчетное значение модуля продольной упругости

Е=1,75105 МПа.

2.8 Прибавки к расчетным толщинам конструктивных элементов

Прибавка на коррозию металла принимаем

С>1>=2 мм.

Прибавка на минусовое значение по толщине листа принимаем 5% и далее не учитываем

С>2>=0 мм.

2.9 Коэффициенты прочности сварных швов

Корпус имеет продольные и кольцевые сварные швы. Применим автоматическую сварку род слоем флюса со сплошным проваром. Для корпуса аппарата выбираем стыковые швы.

Значение коэффициента прочности сварных швов принимаем

=1.

Приварка штуцеров будет выполняться в ручную с подваркой корня шва и значение коэффициента прочности сварных швов принимаем

=1.

3 Расчет на прочность и устойчивость корпуса аппарата от расчетного давления

3.1 Расчет обечайки нагруженной внутренним избыточным давлением

Цель расчета: расчет на прочность, определение толщины стенки аппарата удовлетворяющая условиям прочности.

Расчетная схема аппарата приведена на рисунке 1.

Исходные данные для расчета:

расчетное давление P>R> = 11МПа;

диаметр колонны D=1200 мм;

допускаемое напряжение при T=250 С, []=145 МПа;

коэффициент прочности сварного шва =1;

общая прибавка к толщине металла С=2 мм.

Рисунок 1 – Расчетная схема аппарата

Толщина стенки аппарата определяется по формулам

(4)

(4)

,

(5)

,

(5)

где s - исполнительная толщина стенки, мм;

D- внутренний диаметр аппарата, мм.

м.

м.

s 47,31 + 2 = 49,31 мм.

Принимается исполнительная толщина стенки сосуда s=50 мм.

Допускаемое внутреннее избыточное давление для оболочки, МПа

> >, (6)

МПа.

МПа.

Условия применения расчетных формул

,

(7)

,

(7)

тогда

0,04000 < 0,1.

Условие по формуле (7) выполняется.

3.2 Расчет днищ

Цель расчета: расчет на прочность, определение толщины эллиптического днища удовлетворяющего условию прочности.

Расчетная схема эллиптического днища приведена на рисунке 2.

Исходные данные для расчета:

расчетное давление P>R> = 11МПа;

диаметр колонны D=1200 мм;

допускаемое напряжение при T=250 С, []=145 МПа;

коэффициент прочности сварного шва =1;

общая прибавка к толщине металла С=2 мм.

Рисунок 2 - Днище эллиптическое

Для данной обечайки выбираются эклиптические отбортованные днища.

Толщина стенки днища определяется по формулам

, (8)

, (8)

s>д> s + c (9)

где R — радиус кривизны в вершине днища, м;

R = D — для эллиптических днищ с H=0,25D.

H=0,251200=300 мм,

R=1,2 м,

мм,

мм,

s>д> = 46,39+2 = 48,39 мм.

Принимаем толщину днищ стандартного значения s>д>=50 мм.

Допускаемое внутреннее избыточное давление для оболочки, МПа определяется по формуле

.

(10)

.

(10)

МПа.

МПа.

Условия применения расчетных формул для эллиптических днищ

,

(11)

,

(11)

Условие выполняется.

Определим длину цилиндрической отбортованной части днища

,

(12)

,

(12)

h>1>>192 мм.

Принимаем h>1>=200 мм.

3.3 Выбор стандартных штуцеров.

По технологии производства или эксплуатационным требованиям в стенках аппаратов, днищах и крышках делают отверстия для люков—лазов, загрузочных приспособлений, штуцеров и т. д. Схема штуцера с приварным фланцем встык и тонкостенным патрубком приведем на рисунке

Рисунок 3 – Схема штуцера с приварным фланцем встык и патрубком

Основные размеры патрубков, стандартных стальных фланцевых тонкостенных штуцеров приведены в таблице 1.

Таблица 1 – Основные размеры патрубков, стандартных стальных фланцевых тонкостенных штуцеров по ОСТ 26-1404-76, ОСТ 26-1410-76

|

Обозначение |

Ду, мм |

d>т>, мм |

давление условное Pу, МПа |

S>т>, мм |

H>т>, мм |

|

А |

250 |

273 |

16 |

20 |

335 |

|

Б, Д |

100 |

108 |

16 |

10 |

220 |

|

В, Е |

150 |

159 |

16 |

16 |

260 |

|

Г |

200 |

219 |

16 |

20 |

315 |

|

И |

50 |

57 |

4 |

6 |

230 |

|

К, Р, С |

50 |

57 |

2,5 |

6 |

165 |

|

М |

50 |

57 |

1,6 |

6 |

165 |

3.4 Сопряжение узлов

Цель расчета: определить напряжение в сопряжение цилиндрической оболочки с эллиптическим днищем в условиях нагружения внутренним давлением.

Расчетная схема к определению краевых сил и моментов приведена на рисунке 4.

Исходные данные для расчета:

расчетное давление P>R> = 11МПа;

диаметр колонны D=1200 мм;

допускаемое напряжение при T=250 С, []=145 МПа;

коэффициент прочности сварного шва =1;

общая прибавка к толщине металла С=2 мм.

- соединение цилиндрической оболочки с эллиптическим днищем; 2 – расчетная схема.

Рисунок 4 – Схема к определению краевых сил и моментов

Определим краевые силы и моменты из уравнения совместимости деформацией для места стыка обечайки с эллиптическим днищем

(13)

(13)

где

-

соответственно радиальные и угловые

перемещения края цилиндрической оболочки

под действием нагрузок P,

Q>0>,

и М>0>;

-

соответственно радиальные и угловые

перемещения края цилиндрической оболочки

под действием нагрузок P,

Q>0>,

и М>0>;

- соответственно радиальные

и угловые перемещения края эллиптической

оболочки под действием нагрузок P,

Q>0

>и М>0>.

- соответственно радиальные

и угловые перемещения края эллиптической

оболочки под действием нагрузок P,

Q>0

>и М>0>.

Подставляем в уравнение (13) соответствующие значения деформаций

(14)

(14)

где =>Э>, R=a=600 мм, b=300 мм.

,

(15)

,

(15)

где - коэффициент Пуассона, =0,3.

,

,

,

,

,

,

.

.

Определим суммарные напряжения на краю эллиптического днища, меридиальное и кольцевое соответственно по формулам

(16)

(16)

(17)

(17)

где

- соответственно меридиальные напряжения

действующие от нагрузок Р, Q>0>,

М>0>;

- соответственно меридиальные напряжения

действующие от нагрузок Р, Q>0>,

М>0>;

- соответственно кольцевые

напряжения действующие от нагрузок P,

Q>0>,

M>0>.

- соответственно кольцевые

напряжения действующие от нагрузок P,

Q>0>,

M>0>.

Подставим соответствующие значения нагрузок в уравнение (16), (17)

,

(18)

,

(18)

,

(19)

,

(19)

МПа,

МПа,

Определим суммарные напряжения на краю цилиндрической обечайки, меридиальное и кольцевые соответственно

,

(20)

,

(20)

,

, (21)

(21)

где

-

соответственно меридиальные и кольцевые

напряжения, действующие от нагрузок P,

Q>0>, M>0>.

-

соответственно меридиальные и кольцевые

напряжения, действующие от нагрузок P,

Q>0>, M>0>.

Подставим соответствующие значения погрузок в уравнение (20), (21)

,

(22)

,

(22)

,

(23)

,

(23)

МПа,

МПа,

Определим максимальное напряжение на краю эллиптического днища и цилиндрической обечайке соответственно

,

,

,

,

,

(24)

,

(24)

139,29 МПа < 145 МПа,

139,36 МПа < 145 МПа.

Таким образом, напряжения на краю соединяемых эллиптической и цилиндрической оболочек >max>>Э>=139,29 МПа и >max>=139,36 МПа меньше критического допускаемого напряжения []>кр>=145 МПа, т.е. условие прочности в месте сопряжения элементов выполняется.

4 Расчет укрепления отверстий

Цель расчета: определение размеров укрепляющих элементов.

Расчетные схемы штуцеров приведена на рисунке 5.

Исходные данные для расчета:

расчетное давление в колонне P>R> = 11 МПа;

внутренний диаметр колонны D=1200 мм;

исполнительная толщина обечайки и днища s=50 мм;

допускаемое напряжение при T=250 С и s=50 мм, []=145 МПа;

допускаемое напряжение при T=250 С и s<50 мм, []=162 МПа;

коэффициент прочности сварного шва =1;

общая прибавка к толщине металла для корпуса колонны с=2 мм;

общая прибавка к толщине металла для штуцера c>s>=1 мм.

Рисунок 5— Основная расчетная схема соединения штуцера со стенкой сосуда

4.1 Выбор материала

Удаление материала стенки в вырезе эквивалентно удалению каких то связей в системе и для сохранения ее равновесия необходима их компенсация.

Для изготовления штуцеров применяется сталь 16ГС допускаемое напряжение для которого при t>R>=250 C равно []>250>=162 МПа.

Для условного давления Р>у>=11 МПа выбираются тонкостенные штуцера с фланцами по ОСТ 26-1410-76. Все размеры штуцеров заносятся в таблицу 2.

Таблица 2 — Таблица штуцеров

|

штуцер |

Условный проход Д>у>, мм |

Внутренний диаметр штуцера d>т>, мм |

Толщина стенки s>1>, мм |

Длина штуцера H>т>, мм |

Условное давление Ру, МПа |

|

А |

250 |

273 |

20 |

335 |

16 |

|

Б, Д |

100 |

108 |

10 |

220 |

16 |

|

В, Е |

150 |

159 |

16 |

260 |

16 |

|

Г |

200 |

219 |

20 |

315 |

16 |

|

И |

50 |

57 |

6 |

230 |

4 |

|

К1, К2, Р, С |

50 |

57 |

6 |

165 |

2,5 |

|

М1, М2 |

50 |

57 |

6 |

165 |

1,6 |

|

Ж1, Ж2, Жn |

450 |

450 |

28 |

200 |

16 |

4.2 Расчетные диаметры

4.2.1 Расчетные диаметры укрепляемых элементов определяются по формулам

- для цилиндрической обечайки

D>R> = D (25)

Для штуцеров A1, В1, В2, И, К1, К2, Р, С, М1, М2, Ж1, Ж2, Жn

D>R> = 1200 мм.

- для эллиптических днищ при высоте днища H = 0,25D

> >, (26)

где x — расстояние от центра укрепляемого отверстия до оси эллиптического днища.

Для штуцера Д1, С

мм.

мм.

Для штуцера Е1, Г

мм.

мм.

4.2.2 Расчетный диаметр отверстия в стенке обечайке, ось которого совпадает с нормалью к поверхности в центре отверстия определим по формуле

d>р>=d+2c>s>, (27)

Для штуцеров A1, В1, В2, И, К1, К2, Р, С, М1, М2, Ж1, Ж2, Жn

при d = 273 мм, d>Р> = 273 + 21 = 275 мм,

при d = 108 мм, d>Р> = 108 + 21 = 110 мм,

при d = 159 мм, d>Р> = 159 + 21 = 161 мм,

при d = 57 мм, d>Р> = 57 + 21 = 59 мм,

при d = 450 мм, d>Р> = 450 + 21 = 452 мм.

Расчетный диаметр отверстия для смещенного штуцера на эллиптическом днище определяют по формуле

,

(28)

,

(28)

Для штуцера Д1

мм,

мм,

Для штуцера С

мм.

мм.

Для штуцера Е1

мм

мм

Для штуцера Г

мм.

мм.

Выбранные диаметры удовлетворяют расчет.

4.3 Расчетные толщины

Расчетная толщина стенки штуцера нагруженного как внутренним так и внешним давлением определяется по формуле

, (29)

, (29)

где >1> — коэффициент прочности продольного сварного соединения штуцера, >1> = 1, [>1>]=162 МПа

при

Д>у>=50 мм,

мм,

мм,

при

Д>у>=100 мм,

мм,

мм,

при

Д>у>=150 мм,

мм,

мм,

при

Д>у>=200 мм,

мм,

мм,

при

Д>у>=250 мм,

мм,

мм,

при Д>у>=450

мм,

мм.

мм.

Расчетные толщины удовлетворяю принятым толщинам.

4.4 Расчетные длины штуцеров

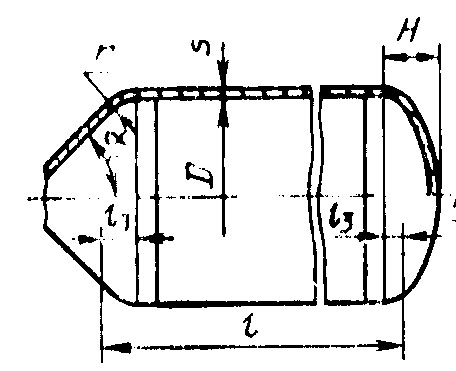

Расчетные длины внешней и внутренней частей круглого штуцера, показано на рисунке 6, участвующие в укреплении отверстий и учитываемые при расчете, определяют по формулам

,

(30)

,

(30)

,

(31)

,

(31)

Длину внешней части l>3> принимаем равной нулю.

Рисунок 6 – Схема укрепления отверстий в обечайке

при Д>у>=50

мм,

мм,

мм,

при

Д>у>=100 мм,

мм,

мм,

при

Д>у>=150 мм,

мм,

мм,

при

Д>у>=200 мм,

мм,

мм,

при

Д>у>=250 мм,

мм,

мм,

при Д>у>=450

мм,

мм.

мм.

Принятые длины штуцеров удовлетворяют расчетным длинам.

4.5 Одиночные отверстия

4.5.1 Отверстие считается одиночным, если ближайшее к нему отверстие не оказывает на него влияния, что имеет место, когда расстояние между наружными поверхностями соответствующих штуцеров удовлетворяют условию

,

(32)

,

(32)

где

- расчетные внутренние диаметры

укрепляемого элемента, мм.

- расчетные внутренние диаметры

укрепляемого элемента, мм.

Для отверстий находящихся на обечайке

мм.

мм.

На цилиндрической части корпуса колонны отсутствуют отверстия, расстояние между которыми меньше 480 мм.

На днищах

мм.

мм.

На днищах отверстия считать взаимовлияющие, т.к.

b>исп>=320-108/2-10-159/2-16=160,5 мм.

660 мм > 160,5 мм.

4.5.2 Расчетный диаметр одиночного отверстия, не требующего дополнительного укрепления при наличии избыточной толщины стенки сосуда вычисляется по формуле

,

(33)

,

(33)

мм.

мм.

Для штуцеров В1, К1, К2, К, Р и М укрепление отверстий не требуется.

Для штуцеров А1, В2 и Жn требуется укрепление отверстий.

4.5.3 Расчет укрепления одиночных отверстий

При укреплении отверстия должно выполняться условие

l>1R>(s>1 >- s>1R> - c>s>)x>1> + l>2R>s>2>x>2> + l>3R>(s>3> - 2c>s>)x>3> +

+ l>R>(s - s>R> - c) 0,5(d>R> - d>0R>)s>R>, (34)

где s>1>,> >s>2>, s>3> — исполнительные толщины стенок штуцера, накладного кольца, внутренней части штуцера соответственно, мм.;

l>2R> — исполнительная толщина накладного кольца, мм.;

x>1>, x>2>, x>3> — отношение дополнительных напряжений для внешней

части штуцера, накладного кольца, внутренней части штуцера соответственно;

c>s> — сумма прибавок к расчетной толщине стенок штуцера, мм.;

l>R> — расчетная ширина зоны укрепления в окрестности штуцера или торообразной вставки, мм.;

d>0R> — наибольший расчетный диаметр отверстия, не требующего дополнительного укрепления при отсутствии избыточной толщины стенки сосуда, мм.

4.5.3.1 Расчет укрепления штуцера В2

Ширина зоны укрепления в обечайках, переходах и днищах

.

(35)

.

(35)

Обечайка s=50 мм

мм.

мм.

Расчетная ширина зоны укрепления в стенке обечайки

l>R>=L>0>, (36)

l>R>=240 мм.

Расчетная ширина накладного кольца определяется по формуле

,

(37)

,

(37)

где s>2> – исполнительная ширина накладного кольца, мм;

s – исполнительная ширина стенки обечайки, мм;

D>R> – расчетный внутренний диаметр укрепляемого элемента, мм.

Обечайка s=50 мм.

мм.

мм.

Отношения допускаемых напряжений

x>1> = min{1; [>1>]/[]}, (38)

x>1>=min{1;162/162}=1.

Для накладного кольца принимаем x>2>=1; для внутренней части штуцера x>3>=0.

Расчетный диаметр отверстия не требующего укрепления при отсутствии избыточной толщины стенки сосуда

,

(39)

,

(39)

Обечайка s=50 мм.

мм.

мм.

Все найденные значения подставляем в формулу (34):

Обечайка s=50 мм. штуцер Д>у> 150 мм.

61,42(16-5,65)1+14061+240(50-47,3-2)0,5(161-96)47,3

1643,7 мм2 1537,01 мм2.

Допускаемое внутренне избыточное давление определяется по формуле

,

(40)

,

(40)

где к>1>=1 — для цилиндрических обечаек и конических переходов;

к>1>=2 — для выпуклых днищ;

,

(41)

,

(41)

где >1> — коэффициент прочности продольного сварного соединения штуцера.

,

,

МПа.

МПа.

4.5.3.2 Расчет укрепления штуцеров Ж1, Ж2, Жn.

Расчет проведем аналогично п. 4.5.3.1 и результаты расчета сведем в таблицу 3.

Таблица 3

|

Наименование параметров |

Обозначение |

Укрепляемый элемент |

|

люк-лаз |

||

|

Условный проход штуцера |

||

|

Ж1, Ж2, Жn (450) |

||

|

Внутренний диаметр цилиндрической обечайки днища, мм |

D |

1200 |

|

Расчетный внутренний диаметр укрепляемого элемента, мм |

D>R> |

1200 |

|

Расчетное давление, МПа |

P |

11,00 |

|

Допускаемые напряжения для материала укрепляемого элемента, МПа |

[] |

145 |

|

Допускаемые напряжения для материала внешней части штуцера, МПа |

[>1>] |

162,00 |

|

Коэффициент прочности сварного шва: - укрепляемого элемента - штуцера |

>1> |

1 1 |

|

Исполнительная толщина стенки укрепляемого элемента, мм |

s |

50 |

|

Исполнительная толщина стенки внешней части штуцера, мм |

s>1> |

28 |

|

Исполнительная толщина стенки внутренней части штуцера, мм |

s>3> |

0 |

|

Расчетная толщина стенки укрепляемого элемента, мм |

s>R> |

47,31 |

|

Расчетная толщина стенки укрепляемого штуцера, мм |

s>1>>R> |

15,8 |

|

Сумма прибавок к расчетной толщине стенки укрепл. элемента, мм |

с |

2 |

|

Сумма прибавок к расчетной толщине стенки штуцера (общая), мм |

с>s> |

1 |

|

Внутренний диаметр штуцера, мм |

d |

450 |

|

Исполнительная длина внешней части штуцера, мм |

l>1> |

200 |

|

Исполнительная длина внутренней части штуцера, мм |

l>3> |

0 |

|

Расчетная длина внешней части штуцера, мм |

l>1>>r> |

143,11 |

|

Расчетная длина внутренней части штуцера, мм |

l>3>>r> |

0 |

|

Расчетный диаметр отверстия, мм |

d>r> |

452,0 |

|

Расчетный диаметр одиночного отверстия, не требующего дополнительного укрепления, мм |

d>0> |

103,0 |

|

Расчетная ширина зоны укрепления в окрестности штуцера, мм |

l>r> |

240,0 |

|

Расчетный диаметр, мм |

d>0>>r> |

96,0 |

|

Исполнительная толщина накладного кольца, мм |

s>2> |

24,00 |

|

Исполнительная ширина накладного кольца, мм |

l>2> |

270,0 |

|

Расчетная ширина накладного кольца, мм |

l>2>>r> |

270,0 |

|

Отношение допускаемых напряжений |

x>1> |

1,0 |

|

x>2> |

1,0 |

|

|

x>3> |

- |

|

|

Условие укрепления одиночного отверстия A>1>+A>2>+A>3>+A>0> > A |

8522>8422 |

|

|

Коэф. снижения допуск. давления |

V |

0,9779 |

|

Допускаемое внутреннее избыточное давление, МПа |

[P] |

10,92 |

4.6 Учет взаимного влияния отверстий днищ

Расчетная схема показана на рисунке 7

Рисунок 7 – Расчетная схема взаимовлияющих отверстий

Определим допускаемое давление для перемычек по формулам

,

(42)

,

(42)

где V находится по формуле

,

(43)

,

(43)

где

- исполнительная ширина накладного

кольца, мм;

- исполнительная ширина накладного

кольца, мм;

- длина внутренней части

штуцеров,

- длина внутренней части

штуцеров,

мм;

мм;

-

отношения допускаемых напряжений,

-

отношения допускаемых напряжений,

.

.

Определим расчетную ширину накладного кольца

Допускаемое напряжение удовлетворяет принятым размерам кольца.

5 Расчет люкалаза

Цель расчета: определение напряжений фланцевого соединения.

Схема фланцевого соединения показана на рисунке 8.

Исходные данные для расчета:

Расчетное давление P>R>=11 МПа;

Внутренний диаметр фланца D=450 мм;

Внутренний диаметр отверстия под шпильку d=46 мм;

Диаметр фланца D>ф>=775 мм;

Число отверстий n=20;

Материал фланца – сталь 16ГС;

Диаметр болтовой окружности D>б>=690 мм;

Средний диаметр прокладки D>п.с.>=525 мм.

Рисунок 8 – Расчетная схема фланцевого соединения

По ГОСТ 28759.4-90 для данного аппарата выбираются размеры люка—лаза при Р>у> =16 МПа и Д>у> = 450 мм.

5.1 Расчет прокладки

Схема прокладки показана на рисунке 9

Рисунок 9 – Расчетная схема прокладки

Наружный диаметр прокладки

D>П> = D>б> - е, (44)

где е - размер, определяемый по таблице ОСТ 26–2003–77, е=78.

D>П>=69078=612 мм.

Средний диаметр прокладки

D> п.ср>=D>п>b>п>, (45)

где b>п> — ширина прокладки, b>п>=12 мм;

D>п.ср> =61212=600 мм.

Эффективная ширина прокладки

b>E> = 0,125b>П>, (46)

b>E>=0,12512=1,5 мм.

Ориентировочное число шпилек

z>б>=D>б >/t>б>, (47)

где t>Б> шаг болтов;

t>б>=(2,3…3)d>б>, (48)

где d>б> – диаметр шпильки, мм;

t>Б>=3×42=126,

z>Б> = 3,14690/126=18 шт.

Определим вспомогательные величины

а) коэффициент

,

(49)

,

(49)

где - отношение большей толщины втулки фланца к меньшей, =2.

х найдем по формуле

,

(50)

,

(50)

где l – длина втулки, l=125 мм;

s>0> – толщина втулки, s>0>=34 мм.

б) эквивалентная толщина втулки фланца

s>E>=s>o>, (51)

s>E>=1,5734=53,6 мм.

в) ориентировочная толщина фланца

,

(52)

,

(52)

где — коэффициент, из таблицы [3] =0,5 ;

мм

мм

г) безразмерный параметр

=[1+0,9(1+>1>j2)]-1 , ( 53)

где

j=h/s>E>, (54)

j=77,6/53,6=1,45,

k=D>ф>/D, (55)

k=775/450=1,72,

>1>=0,3, из таблица [3]

= [1+0,90,5(1+0,31,452)]-1=0,6

д) безразмерные параметры возьмем из графиков [3]

Т=1,58,

>2>=3,8,

>3>=1.

Угловая податливость фланца

,

(56)

,

(56)

где Е>ф > модуль продольной упругости материала фланца, E>ф>=1,75105 МПа;

h>кр> – толщина фланцевой части крышки, h>кр>=110 мм

1/(МНм).

1/(МНм).

Угловую податливость плоской фланцевой крышки найдем по формуле

,

(57)

,

(57)

где

,

(58)

,

(58)

где >кр> – толщина плоской крышки, >кр>=235 мм;

h>кр> – толщина фланцевой части крышки, h>кр>=110 мм.

,

(59)

,

(59)

,

,

,

,

.

.

Линейная податливость прокладки

y>п>=s>п>/(D>п.ср>b>п>E>п>), (60)

где Е>п> модуль продольной упругости прокладки, для металлической прокладки y>п>=0.

5.2 Расчет болтового соединения

Расчетная длина шпилек

l>Б> = l>БО> + 0,28d, (61)

где l>БО> длина шпильки между опорными поверхностями головки болта и гайки, l>БО>=220 мм.;

d диаметр отверстия под болт, d=46 мм.

l>Б>=220+0,2846=232,88 мм.

Линейная податливость шпилек

y>Б>=l>Б>/(E>Б>f>Б>z>Б>), (62)

где f>Б> расчетная площадь поперечного сечения болта по внутреннему диаметру резьбы, f>Б>=10,910-4 м2;

Е>Б> модуль продольной упругости материала болта, Е>Б>=1,85105 МПа.

y>Б>= 232,8810-3/(1,8510510,910-4 18)=6,410-5 м/Н.

Коэффициент жесткости для фланцев с овальными прокладками

=1. (63)

Найдем безразмерный коэффициент по формуле

=Ay>Б>, (64)

где

A=[y>п>+y>Б>+0,25(y>Ф1> + y>Ф2>)(D>Б> - D>п.ср>)2]-1, (65)

при стыковки фланца с плоской крышкой

y>ф1>=[1-(1+0,9)]>2>/(h>1>3E), (66)

y>Ф2>=y>кр >, (67)

По формулам (63)…(67) определяется безразмерный коэффициент

y>ф1>=[1-0,6(1+0,90,5)]3,8/(0,01331,75105)=2,27 м/МН,

y>ф2>=0,001,

A=[0+6,410-5+0,25(2,27+0,001)(0,69-0,525)2]-1=10,67,

=10,676,410-5=0,0007.

5.3 Расчет фланцевого соединения работающего под внутренним давлением.

Нагрузка действующая на фланцевое соединение от внутреннего избыточного давления найдем по формуле

,

(68)

,

(68)

Q>д>=0,7850,525211=2,38 МН.

Реакция прокладки в рабочих условиях

R>п>=2D>п>>.>>ср>b>E>mp>R> , (69)

где m - коэффициент, по ОСТ 26-426-79 m=5,5

R>п>=23,140,5251,55,511=299,2 МН.

Усилия, возникающие от температурных деформаций

Q>t>=z>Б>f>Б>E>Б>(>ф>t>ф> - >Б>t>Б>), (70)

где >ф>, >Б> - коэффициенты температурного линейного расширения фланца и болтов, >Б > = 12,3610-6 1/C, >ф> = 17,310-6 1/C;

f>Б>, t>ф>, t>Б > - коэффициенты, f>Б>=5,410-4 м2, t>ф>=240, t>б>=37,5.

Q>t>=0,0007185,410-41,85105(17,310-6240-12,3610-6237,5)=0,0015 МН.

Болтовая нагрузка в условиях монтажа (до подачи внутреннего давления) при p>0,6 МПа

P>Б1>=max{Q>д>+R>п>; D>п.ср>b>E>q}, (71)

где q - параметр, q=125;

- коэффициент жесткости фланцевого соединения, =1;

[>Б>]20 – допускаемое напряжение при температуре 20 С, [>Б>]20=230 МПа.

Р>Б1 >= max{12,38+0,525/2; 3,145101,5125}=max{2,65;309}=309 МН.

Болтовая нагрузка в рабочих условиях

P>Б2>=Р>Б1>+(1 - )Q>Д>+Q>t>, (72)

P>Б2>=309+(1-1)2,38+0,0015=309,0015 МН.

Найдем приведенные изгибающие моменты диаметральном сечении фланца по формулам

M>01>=0,5P>Б1>(D>б>-D>п.с.>), (73)

,

(74)

,

(74)

М>01>=0,5309(0,69-0,525)=25,5 МНм,

МНм.

МНм.

Принимаем за расчетное М>R>=26,67 МНм.

Условия прочности шпилек

> >, (75)

> >, (76)

МПа230

МПа,

МПа230

МПа,

МПа220

МПа.

МПа220

МПа.

Условия прочности выполняется.

Критический момент на ключе при затяжки определим из графика [3]

М>кр>=2,2103 МНм.

5.3 Расчет приварных встык фланцев и буртов

Максимальное напряжение в сечении s>1> фланца в месте соединения втулки с плоскостью фланца определим по формуле

,

(77)

,

(77)

D*=D+s>1>, (78)

D*=450+34=484

Максимальное напряжение в сечение s>0> фланца наблюдается в месте соединения втулки с обечайкой

>0>=>3>>1>, (79)

>0>=149,18=49,18 МПа.

Напряжения в кольце фланца от действия M>0> найдем по формуле

,

(80)

,

(80)

МПа.

МПа.

Напряжение во втулки фланца от внутреннего давления найдем по формулам

,

(81)

,

(81)

,

(82)

,

(82)

МПа

МПа

МПа.

МПа.

Условие прочности фланца

в сечение s>1>

,

(83)

,

(83)

d сечение s>0>

,

(84)

,

(84)

,

,

.

.

Условия прочности выполняется

Угол поворота фланца найдем по формуле

,

(85)

,

(85)

.

.

Условие выполняется.

5.4 Расчет крышки

5.4.1 Расчетная схема для крышки люка показана на рисунке 10.

Рисунок 10 – Расчетная схема для крышки люка

Определим толщину плоской крышки люка по формулам

s>1>s>1>>p>+c, (86)

где

,

(87)

,

(87)

где К – коэффициент, определяется по таблице [2], К=0,4;

D>p> – расчетный диаметр, D>р>=D>3>=D>б>=690 мм;

– коэффициент прочности сварного шва, =1;

[] – допускаемое напряжение при расчетной температуре, []=145 МПа;

p – расчетное давление, p=10 МПа;

К>0> – коэффициент ослабления крышки отверстиями, K>0>=1.

.

.

s>1>76+1=77 мм.

5.4.2 Допускаемое давление на крышку определим по формуле

,

,

МПа

МПа

5.4.1 Область применения расчетных формул

Расчетная схема для крышки люка показана на рисунке 10. Формулы применимы для расчета крышки при условии

,

(88)

,

(88)

где s>1> – исполнительная толщина крышки, примем s>1>=200 мм;

D>р> – расчетный диаметр, D>р>=D>б>=690 мм.

,

,

0,1090,11.

Условие соблюдается.

6 Расчет весовых характеристик аппарата

6.1 Расчет веса аппарата

Вес аппарата при рабочих условиях рассчитывается по формуле

G>A> = G>K> + G>ИЗ> + G>Н.У> + G>В.У> + G>Ж>, (89)

где G>K> вес корпуса, кН;

G>ИЗ> вес изоляции, кН;

G>Н.У> вес наружных устройств, кН;

G>В.У> вес внутренних устройств, кН;

G>Ж> вес жидкости, кН.

G>К> = G>Ц> + G>Д>, (90)

где G>Ц> вес цилиндрической части корпуса, кН;

G>Д> вес днища, кН.

G>Ц> = (D>В> + s)sH>Ц>>м>g, ( 91)

где H>Ц> высота цилиндрической части корпуса, м;

>м> плотность металла, кг/м3, >м>=7850 кг/м3.

G>Д>=S>Д>s>м>g, (92)

где S>Д > площадь днища, м2;

s>д> толщина днища, м.

G>Ц>=3,14(1,2 + 0,05)0,0525,978509,81=391,424 кН,

G>Д>=2,310,0578509,81=9,673 кН.

По формуле (90)

G>K>=391,424+29,673=410,77 кН

Найдем вес изоляции цилиндрической части корпуса

G>из.ц>=(D>B>+2s+s>из.>)s>из>H>Ц>>из.>g, (93)

где s>из.> – толщина изоляции, м;

>из.> – плотность изоляции, кг/м3.

,

(94)

,

(94)

где s>м.в.>, s>Al> толщина минеральной ваты и фольги, s>м.в.>=0,08 м, s>Al>=0,810-3 м;

>м.в.>, >А>>l> плотность минеральной ваты и фольги, >м.в.>=250 кг/м3, >Al>=2500 кг/м3.

кг/м3.

кг/м3.

G>из.ц>=3,14(1,2+20,05+0,0808)0,080825,9272,39,81=24,237 кН.

Найдем вес изоляции днищ

G>ИЗд>=F>д>s>из>>из>g, (95)

G>ИЗд>=2,310,808272,39,81=4,985 кН,

G>ИЗ>=G>ИЗц>+2G>ИЗд>, (96)

G>ИЗ>=24,237+24,985=34,207 кН.

Вес внутренних устройств определяется по формуле

G>ВН>=n>т>М>т>g+G>от>, (97)

где n>т> число тарелок, n>т>=40 шт.;

М>т> масса тарелки, М>т>=70 кг по ОСТ 26-01-1488-83;

G>от> – вес сетчатого отбойника, G>от>=830,9 Н.

G>ВН> = 40709,81+830,9=28,3 кН.

Вес жидкости в рабочих условиях определяется по формуле

G>Ж>=((D>B>)2/4)H>Ж>>ж>g+V>g>>ж>g, (98)

где H>Ж> высота слоя жидкости, H>Ж>=1,95 м;

>ж> плотность жидкости, >ж>=900 кг/м3;

V>д> объем днища, V>д>=0,45 м3.

G>Ж>=(3,141,22/4)1,959009,81+0,459009,81=23,434 кН.

Найдем вес наружных устройств по формуле

G>н.у.>=0,1G>К>, (99)

G>н.у.>=0,1410,77=41,077 кН.

По формуле (89)

G>A>=410,77+34,207+28,3+23,434+41,077=537,788 кН.

Найдем вес аппарата при монтаже

G>А.М.> = G>K> + G>ИЗ> + G>Н.У> + G>В.У>, (100)

G>A.М>=410,77+34,207+28,3+41,077=514,354 кН

Максимальный вес аппарата определяется по формуле

G>Amax> = G>K>+G>НУ>+G>ВУ>+G>из.>+G>В>, (101)

где G>В> вес воды.

G>В>=(((D>B>)2/4)H>Ц>+2V>д>)(>воды>)20g, (102)

G>B> = ((3,141,22/4)25,9+20,45)10009,81=296,039 кН,

G>max>=410,77+34,207+41,077+28,3+296,039=810,393 кН.

6.2 Выбор опоры

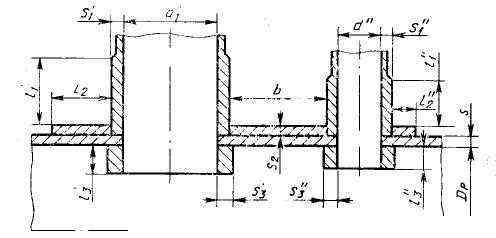

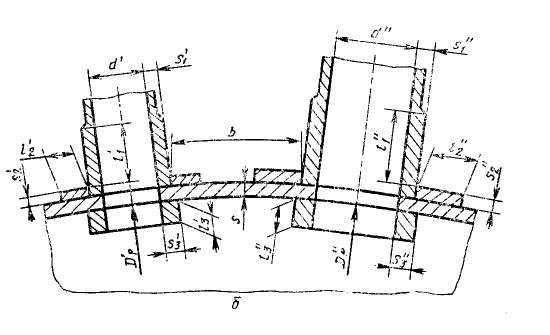

С учетом минимального веса аппарата G>А>=810,393 кН по ОСТ 26-467-78 выбирается опора 3 типа с кольцевым опорным поясом, показан на рисунке , со следующими основными размерами:

высота опоры H>1>=2000 мм;

наружный диаметр кольца D>1>=1480 мм;

диаметр D>2>=1150 мм;

диаметр D>б>=1360 мм;

толщина стенки опоры s>1>=10 мм;

толщина стенки опоры s>2>=20 мм;

толщина стенки опоры s>3>=20 мм;

число болтов z>б>=16 шт.;

диаметр отверстия под болт d>2>=35 мм;

диаметр болтов d>б>=М30.

Рисунок 11 – Конструкция цилиндрической опоры 3 типа

7 Расчет на ветровую нагрузку

Цель расчета: определение расчетных усилий для колонны от ветровых нагрузок.

Исходные данные для расчета:

– высота колонны H=30,3 м;

– коэффициент неравномерности сжатия грунта C>F>=2×108 H/м3;

– скоростной напор ветра 0,0005 МН/м2;

– модуль продольной упругости Е=1,75×105 МПа;

7.1 Определение периода собственных колебаний колонны

Колонну разбиваем по высоте на три участка. Расчетная схема показана на рисунке 12. Вес участка аппарата принимают сосредоточенным в его середине. Нагрузку от веса аппарата прикладывают вертикально, а ветровую горизонтально.

Рисунок 12 – Расчетная схема колонны

Период основного тона собственных колебаний аппарата переменного сечения следует определим по формуле

T=2H , (103)

, (103)

где >i>> > относительное перемещение центров тяжести участков рассчитываемое по формуле

, (104)

, (104)

где >i> коэффициент, определяемый по формуле

, (105)

, (105)

коэффициент, определяемый по формуле

, (106)

, (106)

> > , , определяют по формулам:

> >

, (107)

, (107)

,

(108)

,

(108)

,

( 109)

,

( 109)

Момент инерции сечения аппарата найдем по формуле

,

(110)

,

(110)

м4;

м4;

м4;

м4;

м4.

м4.

Момент сечения подошвы фундамента

,

(111)

,

(111)

м4.

м4.

Проведем расчет по формулам (102)…(108)

,

,

,

,

,

,

.

.

,

,

,

,

,

,

,

,

,

,

7.2 Определение изгибающего момента от ветровой нагрузки

При расчете ветровая нагрузка, распределенная непрерывно по высоте аппарата, заменяется сосредоточенными горизонтальными силами P>i>, приложенными в серединах участков, как показано на рисунке 12.

Изгибающий момент в

расчетном сечении на высоте

следует определять по

формуле

следует определять по

формуле

, (112)

, (112)

где M>v>>J>> > ветровой момент от действия ветра на площадки обслуживания, Нм.

Ветровая нагрузка на i м участке

,

(113)

,

(113)

Статическая составляющая ветровой нагрузки на i м участке

,

(114)

,

(114)

Динамическая составляющая ветровой нагрузки на i м участке

(115)

(115)

Нормативное значение статической составляющей ветровой нагрузки на середине i го участка аппарата

,

(116)

,

(116)

где q> 0 > определяется по ГОСТ Р 51273-99, q>0>=230 H/м2;

,

(117)

,

(117)

для аппаратов круглого сечения K = 0,7.

Коэффициент динамичности находится в зависимости от параметра

. (118)

. (118)

Коэффициент динамичности определяется по формуле

. (119)

. (119)

Коэффициент пространственной корреляции пульсации ветра определяют по формуле

. (120)

. (120)

Приведенное относительное ускорение центра тяжести i го участка

, (121)

, (121)

где > i> , > n>> > относительное перемещение i го и n го участка при основном колебании

Если X 10, то

,

(122)

,

(122)

Если X 10, то m> n> = 0,6.

Изгибающий момент в

расчетном сечении на высоте

от действия ветровой нагрузки на

обслуживающую площадку следует определять

по формуле

от действия ветровой нагрузки на

обслуживающую площадку следует определять

по формуле

,

(123)

,

(123)

где А>J> общая площадь, включенная в контур площадки, м2.

Коэффициент >J> по формуле

(124)

(124)

Проведем расчет по формулам (111)…(123).

,

,

,

,

,

,

,

,

,

,

m>2>=0,6,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

м2,

м2,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

8 Расчёт корпуса аппарата от совместного действия всех нагрузок [5]

Цель расчёта: Проверка аппарата на прочность и устойчивость в результате совместного действия всех нагрузок

Исходные данные:

p – расчётное давление, P>R>=11 МПа;

D – внутренний диаметр аппарата, D=1200 мм;

s – толщина стенки аппарата, S=50 мм;

c – сумма прибавок к толщине стенки, С=2 мм;

F – расчётное осевое сжимающее усилие в сечении У-У , F = 0,81 МН ;

М – расчётный изгибающий момент в сечении У-У , М = 0,206 МН×м ;

f>т >– коэффициент прочности кольцевого сварного шва , f>т >=1;

f>p> – коэффициент прочности продольного сварного шва , f>p>=1.

М

G

Направление ветра

У

У

Рисунок 13 – Расчётная схема аппарата

8.1 Проверка корпуса аппарата на прочность

8.1.1 Проведем расчет для рабочего условия

Рассчитываем продольные напряжения на наветренной стороне по формуле

,

(125)

,

(125)

где F – осевое сжимающие усилие при рабочих условиях, F=0,537 МН;

Рассчитываем продольные напряжения на подветренной стороне по формуле

, (126)

, (126)

.

.

Кольцевые напряжения рассчитываем по формуле

,

(127)

,

(127)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на наветренной стороне по формуле

,

(128)

,

(128)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на подветренной стороне по формуле

, ( 129)

, ( 129)

.

.

Проверяем условие прочности по следующим условиям

- на наветренной стороне

, (130)

, (130)

124,04 МПа < 145×1 МПа.

- на подветренной стороне

,

(131)

,

(131)

124,31 МПа<145 МПа.

Условие прочности выполняются.

8.1.2 Проведем расчет при условии монтажа

Рассчитываем продольные напряжения на наветренной стороне по формуле

,

(132)

,

(132)

где F – осевое сжимающие условие при монтаже, F=0,514 МН;

По ГОСТ Р 51274 – 99 при условии монтажа p=0 МПа.

.

.

Рассчитываем продольные напряжения на подветренной стороне по формуле

, (133)

, (133)

.

.

Кольцевые напряжения рассчитываем по формуле

,

(134)

,

(134)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на наветренной стороне по формуле

,

(135)

,

(135)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на подветренной стороне по формуле

, ( 136)

, ( 136)

.

.

Проверяем условие прочности по следующим условиям

- на наветренной стороне

, (137)

, (137)

0,954 МПа < 145×1 МПа.

- на подветренной стороне

,

(138)

,

(138)

6,635 МПа<145 МПа.

Условия прочности выполняются.

Проверка корпуса аппарата на устойчивость

Проверка устойчивости для рабочего условия и при условии испытания.

Допускаемая сжимающая сила из условия прочности сечения У-У корпуса аппарата определяется по формуле

, (139)

, (139)

.

.

Допускаемая осевая нагрузка из условия местной устойчивости формы определяется по формуле

,

(140)

,

(140)

MH,

MH,

МН.

МН.

Допускаемая осевая сжимающая сила из условия устойчивости формы определяется по формуле

,

(141)

,

(141)

где – гибкость аппарата;

,

,

,

,

МН,

МН,

.

Определяем эквивалентную сжимающую осевую силу по формуле

,

( 142)

,

( 142)

.,

.,

.

.

Определяем допускаемый изгибающий момент из условия прочности

,

( 143)

,

( 143)

.

.

Определяем допускаемый изгибающий момент из условия устойчивости

,

(144)

,

(144)

.

.

.

.

Определяем допускаемый изгибающий момент по формуле

,

(145)

,

(145)

.

.

.

.

Проверяем аппарат на устойчивость от совместного действия нагрузок по условию

, (146)

, (146)

При условиях испытания

,

,

Условие выполняется.

При рабочих условиях

Условие устойчивости выполняется, следовательно, аппарат сохраняет прочность и устойчивость под действием совместно действующих нагрузок.

9 Расчет опоры

Цель расчёта: проверка опоры аппарата на прочность и устойчивость.

Исходные данные:

p – расчётное давление, P>R>=0,11 МПа;

D – внутренний диаметр опоры, D=1200 мм;

s – толщина стенки обечайки опоры, S=8 мм;

c – сумма прибавок к толщине стенки, С=2 мм;

F – расчётное осевое сжимающее усилие в сечениях, F = 0,81 МН ;

М – расчётный изгибающий момент в сечениях, М=0,206 МН×м ;

f>т >– коэффициент прочности кольцевого сварного шва, f>т >=1;

f>p> – коэффициент прочности продольного сварного шва, f>p>=1.

D

1:5

S

y

y

z

z

D>2>

d>1>

x

x

D>б>

D>1>

Рисунок 14 – Расчётная схема цилиндрической опоры

9.1 Проверка обечайки опоры на прочность

9.1.1 Проведем расчет обечайки для рабочего условия

Рассчитываем продольные напряжения на наветренной стороне по формуле

,

(147)

,

(147)

где F – осевое сжимающие усилие при рабочих условиях, F=0,537 МН;

Рассчитываем продольные напряжения на подветренной стороне по формуле

, (148)

, (148)

.

.

Кольцевые напряжения рассчитываем по формуле

,

(149)

,

(149)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на наветренной стороне по формуле

,

(150)

,

(150)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на подветренной стороне по формуле

, ( 151)

, ( 151)

.

.

Проверяем условие прочности по следующим условиям

- на наветренной стороне

, (152)

, (152)

12,1 МПа < 145×1 МПа.

- на подветренной стороне

,

(153)

,

(153)

48,61 МПа<145 МПа.

Условие прочности выполняются.

9.1.2 Проведем расчет обечайки при условии монтажа

Рассчитываем продольные напряжения на наветренной стороне по формуле

,

(154)

,

(154)

где F – осевое сжимающие условие при монтаже, F=0,514 МН;

По ГОСТ Р 51274 – 99 при условии монтажа p=0 МПа.

.

.

Рассчитываем продольные напряжения на подветренной стороне по формуле

, (155)

, (155)

.

.

Кольцевые напряжения рассчитываем по формуле

,

(156)

,

(156)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на наветренной стороне по формуле

,

(157)

,

(157)

МПа.

МПа.

Рассчитываем эквивалентные напряжения на подветренной стороне по формуле

, ( 158)

, ( 158)

.

.

Проверяем условие прочности по следующим условиям

- на наветренной стороне

, (159)

, (159)

11,5 МПа < 145×1 МПа.

- на подветренной стороне

,

(160)

,

(160)

43,8 МПа<145 МПа.

Условия прочности выполняются.

9.1.3 Проверка прочности сварного шва соединяющего корпус аппарата и опорную обечайку

Проверку прочности проведем по формуле

,

(161)

,

(161)

где а – катет сварного шва, а=2 мм;

[]>0> – допускаемое напряжения для материала опоры, []>0>=145 МПа.

,

,

.

.

Условие выполняется.

9.1.4 Проверка устойчивости опорной обечайке

Проверку устойчивости в сечение Z-Z проведем по формуле

,

( 162)

,

( 162)

где [F] – допускаемое осевое усилие, определяем по ГОСТ 14249, [F]=3,109 МПа;

[M] – допускаемый изгибающий момент, определяем по ГОСТ 14249, [M]=0,867 МНм;

>1>, >2>, >3> – коэффициенты , >1>=0,99, >2>=0,96, >3>=0.

0,511

Условие выполняется.

9.2 Расчет Элементов опорного узла

9.2.1 Рассчитаем толщину нижнего опорного кольца s>1> по формуле

,

(163)

,

(163)

где >1> – коэффициент, находится по графику [4], >1>=0,85;

b>2> – расстояние от обечайки до внешнего края нижнего кольца, b>2>=125 мм;

[]>A> – допускаемое напряжение для материала опоры, []>A>=142 МПа;

b>1> – ширина нижнего опорного кольца, b>1>=330 мм;

D>б> – диаметр окружности анкерных болтов, D>б>=1360 мм;

s>0> – исполнительная толщина обечайки опоры, s>0>=8 мм.

,

,

.

.

Принимаем s>1>=20 мм.

Библиография

1 ОСТ 26-291-94

2 ГОСТ 14249-89. Нормы метода расчета на прочность

3 ГОСТ 24755-89. нормы и методы расчета на прочность укреплений отверстий

4 ГОСТ Р 51274-99. Сосуды и аппараты колонного типа, нормы и методы расчёта на прочность. – М.: Издательство стандартов, 1999. – 11 с.