Расчёт кран-балки

Министерство сельского хозяйства РФ

ФГОУВПО

Пермская государственная сельскохозяйственная

академия имени Д.Н.Прянишникова

Кафедра деталей машин

КУРСОВАЯ РАБОТА

по дисциплине: «Основы конструирования»

на тему: «Расчет мостового однобалочного крана»

Выполнил: студент группы М-51, шифр М-01-157

В.М. Соловьев

Проверил:

Кандидат технических наук доцент В.С. Новосельцев

Пермь 2005

Задание.

Рассчитать механизм передвижения мостового однобалочного крана (кран-балки):

грузоподъемностью Q=1,7 т;

пролет крана L>K>= 10,6 м;

скорость передвижения V = 0,48 м/с;

высота подъема Н= 12 м;

режим работы средний;

управление с пола.

Кран работает в мастерской по ремонту сельскохозяйственной техники.

Мостовые однобалочные краны грузоподъемностью 1...5т регламентированы ГОСТ 2045 - 89*.

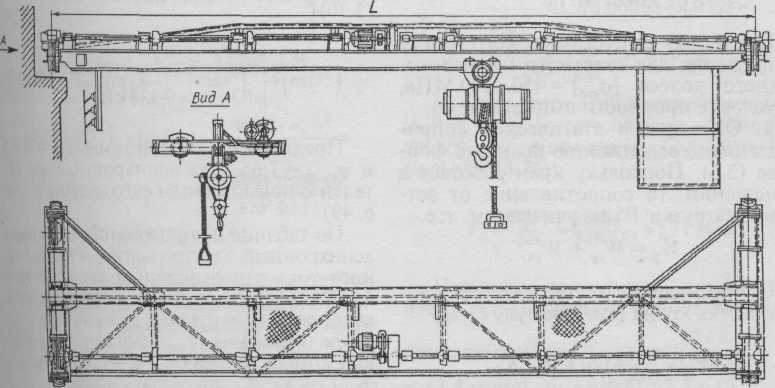

В соответствии с прототипом выбираем кинематическую схему однобалочного мостового крана (кран-балки) с центральным приводом и передвижной электрической талью (рис. 1). Согласно ГОСТ 22584 - 96 по грузоподъемности 1 т выбираем электроталь ТЭ 100-521 [1, стр. 215].

Рисунок 1. Мостовой однобалочный кран.

Расчет механизма передвижения крана проводим в следующем порядке.

1. Определяем размеры ходовых колес по формуле

> >

(1)

> >

(1)

Максимальную нагрузку на колесо вычисляем при одном из крайних положений электротали.

По ГОСТ 22584-96 [1, стр. 215] принимаем массу тали m>т> =180 кг = 0,18т (ее вес G>7> = m>T>g ≈ 0,18×10 = 1.8кН) и длину L = 870 мм. Массу крана с электроталью выбираем приближенно по прототипу [1, стр. 214] m>к> ≈ 2,15т. Тогда вес крана G>к> = m>к>g ≈ 2,15 × 10 = 21,5 кН. Ориентировочно принимаем

l ≈ L ≈ 0,87 м.

Для определения нагрузки R>max> пользуемся уравнением статики

∑M>2> = 0 или – R>max> L>к>+ (G>Г>+ G>T>)×(L>к> – l) + (G>к> – G>T>) × 0,5L>к> =0 (2)

откуда

R>max>= = (3)

= (3)

≈

27

кН

≈

27

кН

При общем числе ходовых колес Z>k> = 4 нагрузка приходится на те два колеса крана, вблизи которых расположена тележка. Тогда

R>max> = R/2 = 27/2 = 13,5 кН = 13500 Н. (4)

Следовательно,

Согласно ГОСТ 3569 - 74 [1, стр. 252] выбираем крановое двухребордное колесо диаметром D>к> = 200мм. Диаметр цапфы d>ц> = D>к>/(4...6) ≈ (50...35) мм. Принимаем d>ц> = 50 мм.

Для изготовления колес используем сталь 45, способ термообработки нормализация (НВ ≈ 200). Колесо имеет цилиндрическую рабочую поверхность и катится по плоскому рельсу. При D>к >≤ 200 мм принимаем плоский рельс прямоугольного сечения [1, стр. 252], выбирая размер а по условию: а < В. При D>K> ≤ 200 мм ширина поверхности качения B = 50 мм. Принимаем а = 40 мм.

Рабочая поверхность контакта b = а - 2R = 40 - 2 × 9 = 22 мм.

Коэффициент влияния скорости K>v>=1 +0,2 V = 1 + 0,2 ×0,48= 1,096.

Для стальных колес коэффициент пропорциональности а>1> = 190.

Предварительно выбранные ходовые колеса проверяем по контактным напряжениям.

При линейном контакте

σ>к.л>

= а>l >= 493

МПа (5)

>= 493

МПа (5)

Поскольку допустимые контактные напряжения для стального нормализованного колеса [σ>кл>] =450...500 МПа, то условие прочности выполняется.

2. Определяем статическое сопротивление передвижению крана.

Поскольку кран работает в помещении, то сопротивление от ветровой нагрузки W>в> не учитываем, т. е.

W>У> = W>тр> + W>ук >(6)

Сопротивление от сил трения в ходовых частях крана:

(7)

(7)

По таблице 1.3 [1, стр. 9] принимаем, μ = 0,3 мм, а по таблице 1.4 для колес на подшипниках качения ƒ=0,015, К>р>= 1,5. Тогда,

Сопротивление движению от возможного уклона пути.

W>y>>к> = (G+ G>к>)×α = (17 + 21,5)×0,0015 = 0,058 кН = 58 Н. (8)

Значения расчетного уклона а указаны на с. 9.Таким образом, получаем

Сила инерции при поступательном движении крана

F>и> = (Q + m>к>)v/t>п> = (1700 + 2150) х 0,48/5 = 370 Н, (9)

где t>п> – время пуска; Q и m>к> – массы соответственно груза и крана, кг.

Усилие, необходимое для передвижения крана в период пуска (разгона),

(10)

(10)

3. Подбираем электродвигатель по требуемой мощности

(11)

(11)

Предварительно принимаем η = 0,85 и ψ>п.ср.>= 1,65 (для асинхронных двигателей с повышенным скольжением) [1, стр. 49].

По таблице 27 приложения [1] выбираем асинхронный электродвигатель переменного тока с повышенным скольжением 4АС71А6УЗ с параметрами: номинальная мощность Р>т> = 0,4 кВт; номинальная частота вращения

n>дв> = 920мин-1; маховой момент ротора (mD2)>р> = 0,00068 кг×м2; T>п>/T>н >= 2; T>max>/T>н>= 2. Диаметр вала d= 19 мм.

Номинальный момент на валу двигателя

(12)

(12)

Статический момент

(13)

(13)

4.Подбираем муфту с тормозным шкивом для установки тормоза. В выбранной схеме механизма передвижения (см. рис. 1) муфта с тормозным шкивом установлена между редуктором и электродвигателем. По таблице 56 приложения подбираем упругую втулочно-пальцевую муфту с наибольшим диаметром расточки под вал 22 мм и наибольшим передаваемым моментом [Т>м>] = 32 Н×м.

Проверяем условие подбора [Т>м>] ≥ Т>м>. Для муфты Т>м>= 2,1×Т>н> = 2,1×4,16 = 8,5 Н×м. Момент инерции тормозного шкива муфты I>т> = 0,008 кг-м2. Маховой момент (mD2)>T>= 4×I>т> = 0,032 кг-м2.

5. Подобранный двигатель проверяем по условиям пуска. Время пуска

(14)

(14)

Общий маховой момент

(15)

(15)

Относительное время пуска принимаем по графику (см. рис. 2.23, б) в зависимости от коэффициента α=Т>с>/Т>н>. Поскольку α = 2,23/4,16 = 0,54, то t>п.о>=1.

Ускорение в период пуска определяем по формуле :

a>n> = v/t>n> = 0,48/2,85=0,168 м/с2, что удовлетворяет условию.

6. Проверяем запас сцепления приводных колес с рельсами по условию

пуска при максимальном моменте двигателя без груза

(16)

(16)

Статическое сопротивление передвижению крана в установившемся режиме без груза

(17)

(17)

Ускорение при пуске без груза

(18)

(18)

Время пуска без груза

(19)

(19)

Общий маховой момент крана, приведенный к валу двигателя без учета груза,

(20)

(20)

Момент сопротивления, приведенный к валу двигателя при установившемся движении крана без груза

(21)

(21)

По графику на рисунке 2.23 [1, стр.29] при α = Т>с>'/Т>н> = 1,633/4,16 = 0,393 получаем t>п.о.>= 1

Тогда время пуска

(22)

(22)

Ускорение при пуске

Суммарная нагрузка на приводные колеса без учета груза

(23)

(23)

Коэффициент сцепления ходового колеса с рельсом для кранов, работающих в помещении, φ>сц> = 0,15.

Запас сцепления

что больше минимально допустимого значения 1,2.

Следовательно, запас сцепления обеспечен.

7. Подбираем редуктор по передаточному числу и максимальному вращающему моменту на тихоходном валу Т>р>>max>. определяемому по максимальному моменту на валу двигателя:

(24)

(24)

В соответствии со схемой механизма передвижения крана (см. рис. 1) выбираем горизонтальный цилиндрический редуктор типа Ц2У. При частоте вращения n = 1000 мин-1 и среднем режиме работы ближайшее значение вращающего момента на тихоходном валу Т>тих> = 0,25 кН м = 250 Н м, что больше расчетного Т>р >>m>>ах>. Передаточное число u>р> = 18.

Типоразмер выбранного редуктора Ц2У-100.

8. Выбираем тормоз по условию [Т>т>] > Т>т> и устанавливаем его на валу электродвигателя.

Расчетный тормозной момент при передвижении крана без груза

(25)

(25)

Сопротивление движению от уклона

(26)

(26)

Сопротивление от сил трения в ходовых частях крана

(27)

(27)

Общий маховой момент

(28)

(28)

Время торможения:

(29)

(29)

Максимально допустимое ускорение:

(30)

(30)

Число приводных колес z>np> = 2. Коэффициент сцепления φ>сц> = 0,15. Запас сцепления К>ц> = 1,2.

Фактическая скорость передвижения крана

(31)

(31)

т. е. сходна с заданным (исходным) значением.

Расчетный тормозной момент

По таблицам 58 и 62 приложения выбираем тормоз ТКТ-100 с номинальным тормозным моментом [T>Т>] = 10H·м, максимально приближенным к расчетному значению Т>т>.

Подобранный тормоз проверяем по условиям торможения при работе крана с грузом.

Проверка по времени торможения:

(32)

(32)

Маховой момент масс:

(33)

(33)

Статический момент сопротивления движению при торможении:

(34)

(34)

Сопротивление движению при торможении:

(35)

(35)

Сопротивление от сил трения:

(36)

(36)

Сопротивление от уклона:

(37)

(37)

Следовательно,

Тогда статический момент сопротивления:

а время торможения:

что меньше допустимого [t>т>] = 6...8 с.

Проверка по замедлению при торможении:

что меньше максимально допустимого значения для кранов, работающих в помещении, [а>т>] < 1 м/с2.

Следовательно, условия торможения выполняются.

9. Определяем тормозной путь по формуле:

(38)

(38)

По нормам Госгортехнадзора при числе приводных колес, равном половине общего числа ходовых колес (см. табл. 3.3), и при ф>сц> = 0,15

(39)

(39)

Список литературы

Проектирование и расчет подъемно-транспортирующих машин сельскохозяйственного назначения/ М.Н.Ерохин, А.В.Карп, Н.А.Выскребенцев и др.; Под ред. М.Н. Ерохина и А.В. Карпа. – М.: Колос, 1999.

Курсовое проектирование грузоподъёмных машин / Н.Ф Руденко, М.П.Александров, А.Г. Лысяков.- М.: издательство «Машиностроение», 1971.