Разработка технологического процесса упрочнения кулачка главного вала с использованием лазерного излучения

РРЕФЕРАТ

Шорина Е. Д. Разработать технологический процесс упрочнения кулачка главного вала с использованием лазерного излучения: Дипломный проект Димитровградский институт технологии управления и дизайна. № 1707.06.04. Димитровград, 2004 – 116с.: 14 ил. + 7 черт.

Лазер, закалка, карбюризатор, кулачок главного вала, износостойкость, упрочнение, борирование, поток, такт.

В процессе выполнения дипломного проекта проведено описание методов упрочнения. Выбран способ и технология упрочнения кулачка. Проведено испытание на износ материала. Произведён выбор оборудования, режущего и мерительного инструмента, разработан технологический процесс. Рассчитана эффективность изготовления данной детали. Разработали ряд мероприятий по предотвращению несчастных случаев, даны рекомендации по правильному использованию и организации производства.

Сделаны выводы и рекомендации по упрочнению кулачка с использованием лазерного излучения.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

1. МЕТОДЫ УПРОЧНЕНИЯ МАТЕРИАЛОВ 8

1.1. Термическая обработка 8

1.1.1. Химико-термическая обработка 8

1.1.2. Борирование 9

1.1.3. Плазменная обработка 11

1.1.4 Лазерная обработка 12

1.2 Лазерная установка 14

1.3. Термическая обработка материалов лазерным излучением 16

1.4. Физические основы упрочнения лазерным излучением 17

1.5. Воздействие непрерывного лазерного излучения на сплавы на основе железа 19

1.6. Упрочнение кулачка главного вала 24

2. КОНСТРУКТОРСКАЯ ЧАСТЬ 28

2.1. Назначение узла «вал главный» автомата хладновысадочного 28

2.2. Выбор способа упрочнения кулачка главного вала 29

2.3. Приспособление для упрочнения 34

2.4. Технология упрочнения 45

3. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ 47

3.1. Лазерная обработка на CO>2> - лазере 47

3.2. Испытание материала на износ 47

3.3 Исследование износостойкости покрытия 49

4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 51

Введение 51

4.1. Анализ технологичности конструкции детали «Кулачёк» 51

4.2. Выбор оборудования, режущего, вспомогательного и мерительного инструментов 58

4.3. Расчёт режимов резания 60

4.4. Нормирование технологического процесса 66

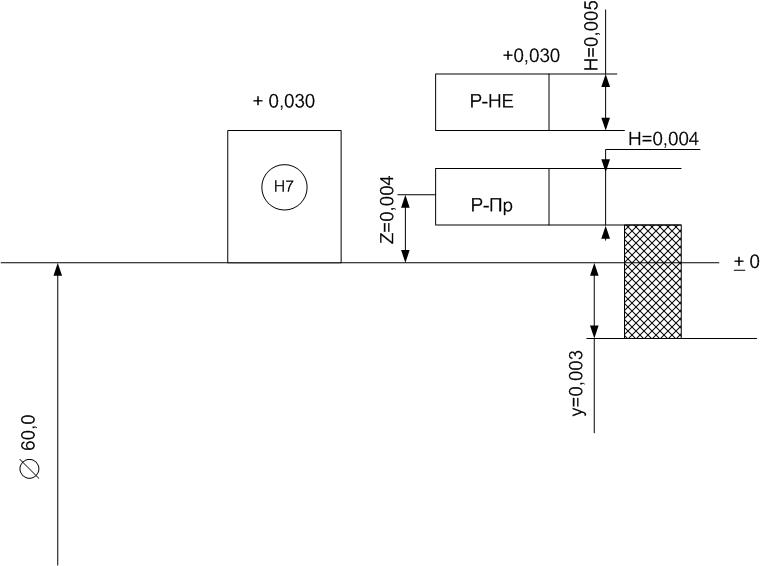

4.5. Расчёт специального калибра-пробки для контроля отверстия 60Н7 +0,030 68

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 72

Введение 72

5.1. Расчет параметров потока 72

5.2. Расчет себестоимости изготовления детали 80

5.3. Технико-экономические показатели потока 85

Вывод 87

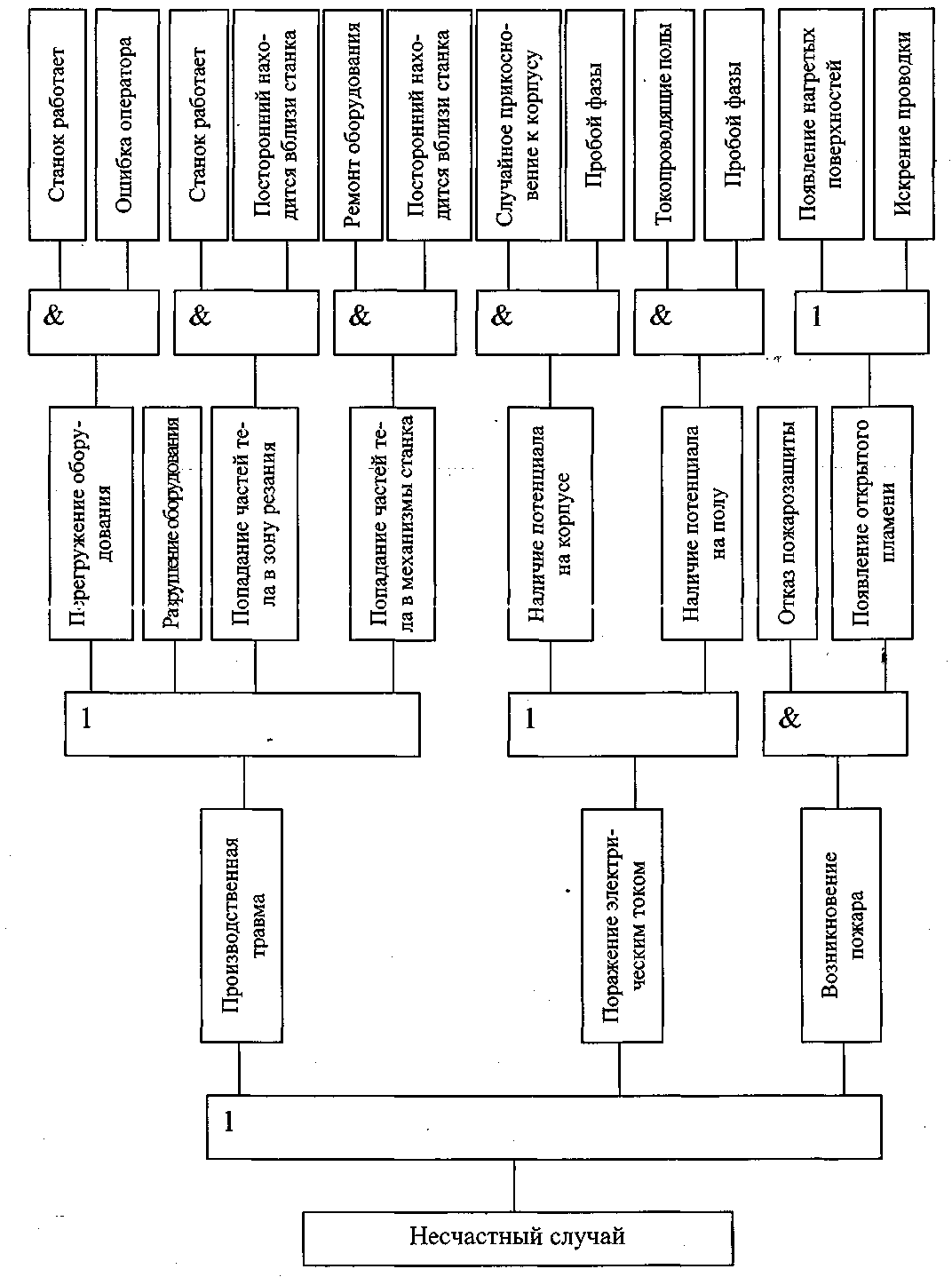

6. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 88

Введение 88

6.1. Общие вопросы безопасности труда 89

6.2.Мероприятия по обеспечению нормальных санитарно-технических условий 95

6.3. Мероприятия по предотвращению несчастны случаев, обеспечению безопасности эксплуатируемого оборудования и транспортных средств 103

Вывод 109

ЗАКЛЮЧЕНИЕ 110

ЛИТЕРАТУРА 111

ПРИЛОЖЕНИЯ 115

ВВЕДЕНИЕ

Обработка материала сфокусированным излучением лазера является научным и техническим направлением технологии машиностроения и других областей промышленности, появившимся после 1960 года, когда были созданы мощные импульсные генераторы монохроматического излучения.

Лазерная обработка материалов не является ещё установившимся и законченным разделом теории и практики обработки материалов концентрированными потоками энергии. Однако в разработке теоретических основ процессов воздействия мощных световых потоков на материалы и в практических применениях указанных процессов достигнуты значительные успехи.

Применение различных типов лазеров во многих областях машино – и приборостроения и правильная их эксплуатация не возможны без чёткого представления о принципах работы оптических квантовых генераторов и об основных физических явлениях, в них происходящих.

Преимущества и перспективность использования лазеров в машиностроении определяются не только прогресса в области собственно лазерной техники, но и умелым, научно обоснованным выбором оптимальных для каждого конкретного применения режимов работы лазера и параметров его излучения.

Промышленная обработка материалов стала одной из областей наиболее широкого использования лазеров, особенно после появления лазеров высокой мощности. Лазерный луч применяется для резания и сверления отверстий, сваривания материалов и термообработки, обработки тонких металлических и неметаллических плёнок, получения на них рисунков и микросхем. Доводка номиналов пассивных элементов микросхем и методы получения на них активных элементов с помощью лазерного луча получили дальнейшее развитие и применяются в производственных условиях. При чём лазерная обработка материалов позволяет повысить эффективность и конкурентоспособность по сравнению с другими обработками.

1. МЕТОДЫ УПРОЧНЕНИЯ МАТЕРИАЛОВ

1.1. Термическая обработка

Поверхностным упрочнением называется упрочнение поверхностного слоя детали за счёт изменения его химического состояния или структуры.

Для получения стали с наибольшей прочностью и твёрдостью необходима термическая обработка – закалка. Термообработка – это совокупность операций технологии теплового воздействия на материал с целью изменения его структуры и потребительских свойств в нужном направлении. Упрочнение поверхности может быть достигнуто: химико-термической, плазменной, лазерной обработкой и др.

1.1.1. Химико-термическая обработка

Одним из главных средств улучшения качества стальных деталей – повышения их прочности, твёрдости и износостойкости – является химико-термическая обработка, заключающаяся в насыщении поверхности углеродом, азотом, хромом, бромом и другими элементами. При введении в поверхностный слой хрома, кремния, алюминия и других элементов можно придать изделию устойчивость против коррозии, жаростойкость, кислотоупорность и другие свойства.

В промышленности получили широкое распространение следующие виды химико-термической обработки:

- цементация – насыщение углеродом;

- азотирование – насыщение азотом;

- цианирование – одновременное насыщение углеродом и азотом;

- диффузионная металлизация – насыщение различными элементами (кроме углерода и азота), например, хромом, бромом, алюминием и другими. Каждый из этих способов имеет свои особенности, преимущества и недостатки.

1.1.2. Борирование

Борирование – насыщение поверхностного слоя металлических изделий бором. К борированию прибегают, главным образом, с целью повышения поверхностной твердости изделий, их износостойкости, реже – коррозионной стойкости и теплостойкости. Борированию подвергают поверхности изделий из железа, сплавов на его основе, а также тугоплавких металлов, используя явление диффузии. Различают борирование твердое, жидкое, газовое.

При твердом борировании очищенные изделия помещают в герметичный или негерметичный контейнер, засыпая их реакционной смесью, состоящей из порошкообразного боризатора (аморфного бора, карбида бора, ферробора и др.), инертной добавки (окиси алюминия, кварцевого песка, тонкоизмельченного шамота), вводимой для предотвращения спекания или налипания смеси на поверхность изделий, и активатора (галогенида, обычно NH4Cl) в соотношении примерно 60:35 – 39:1 – 5. Изделия укладывают так, чтобы вокруг них был слой реакционной смеси тощиной не менее 20 -30 мм. Хорошее качество диффузионного слоя достигается также при насыщении углеродистых и легированных сталей в смеси карбида бора и буры. Для получения слоя боридов толщиной 0,1 – 0,3 мм насыщение проводят при температуре 900 – 1000 оС в течение 5 - 6 часов.

Разновидностью твердого является вакуумное борирование, осуществляемое в вакуумно-плотных контейнерах при остаточном давлении 10-3 рт.ст. При высоких температурах испарения аморфного бора или карбида бора образуются пары этого элемента, которые конденсируются на обрабатываемой поверхности, и атомарный бор диффундирует в металл.

Жидкостное борирование проводят при температуре 850 – 1000 оС в расплавах различных солей с введением в них борсодержащих компонентов. Жидкостное электролизное борирование обычно осуществляют в расплаве буры, иногда с добавкой карбида бора. Стальное изделие подключают в качестве катода в цепь постоянного тока, анодом служит предварительно борированный тигель из жаростойких и нержавеющих сталей. Удовлетворительной стойкостью обладают также пропитанные бурой графитовые и керамические тигли. При расплавлении бура диссоциирует термически, а также вследствие наложения постоянного электрического тока с выделением атомов активного бора, диффундирующего в обрабатываемое изделие. Насыщение проводят при плотности тока 0,15 – 0,25а/см2. Жидкостное диэлектролизное борирование осуществляют в расплавах буры с добавлением карбида бора. Хорошие результаты получаются при соотношении этих компонентов 60 : 40. Диффузионный слой можно создать также в расплавах солей NaCl и BaCl с добавлением карбида бора.

Газовое борирование проводят при термическом разложении газообразных соединений бора – диборана (В>2>Н>2>), трёххлористого бора (ВСl>3>) и др., чаще всего в смеси с водородом в соотношении соответственно 1:25-100. При температуре выше 500 0С диборан почти полностью ращлагается на активный бор и водород, которые и омывают насыщаемое изделие. При газовом борировании насыщение протекает интенсивнее, чем при твёрдом или жидком: за 2-5 ч. при температуре 800-900 0С образуется слой боидов толщиной 0,1-0,2 мм. На изделиях из железа и углеродистых сталей диффузионный слой отличается иглообразным строением и состоит из 2 фаз- ромботического борида FeB (16,25%B) на поверхности и находящегося под ним тетрагонального борида Fе>2>В (8,48%), микротвёрдость составляет 1800 ÷ 2000 и 1600 ÷ 1800 кгс/мм2. Под слоем боридов находится переходная зона, эта зона состоит из твёрдого раствора бора и других легирующих элементов.

Легирование стали обеспечивает получение более равномерного по толщине боридного слоя.

Борирование вызывает появление в поверхностных слоях изделий остаточных снимающих напряжений до 50 – 100 кгс/мм2, повышает их износостойкость в 5 - 10 раз, увеличивает коррозионную стойкость углеродистых и низколегированных сталей. Борирование повышает усталостную прочность изделий. Коррозионная- усталостная прочность изделий из углеродистых сталей после борирования увеличивается вдвое и более. Недостаток борирования – повышенная хрупкость боридов, которую снижают, вводя в реакционную смесь небольшое количество меди, алюминия и других металлов.

1.1.3. Плазменная обработка

Сущность этой обработки состоит в том, что плазму, имеющую температуру 10 000 – 30 000 0С, направляют на обрабатываемую поверхность заготовки. Этим способом можно обрабатывать заготовки из любых материалов, выполняя прошивание отверстий, вырезку заготовок из листового материала, строгание, точение. При прошивании отверстий, резке и вырезке заготовок, головку ставят перпендикулярно к поверхности заготовки, при строгании и точении – под углом 40 – 60 0. Плазменные головки применяют также для сварки, пайки, наплавки и создания защитных покрытий на деталях.

Принципиально новым методом является метод получения деталей непосредственно из плазмы. Он заключается в том, что в камеру головки подаётся порошкообразный конструкционный материал с одновременной подачей инертного газа при высоком давлении. Под действием другого разряда конструкционный материал плавится и переходит в состояние плазмы. Струя плазмы сжимается в плазмотроне плазмообразующим газом. Выходя из сопла головки, луч фокусируется электромагнитной линзой и направляется на экран. Системы вертикальной и горизонтальной развёрток обеспечивают перемещение луча по всей площади экрана.

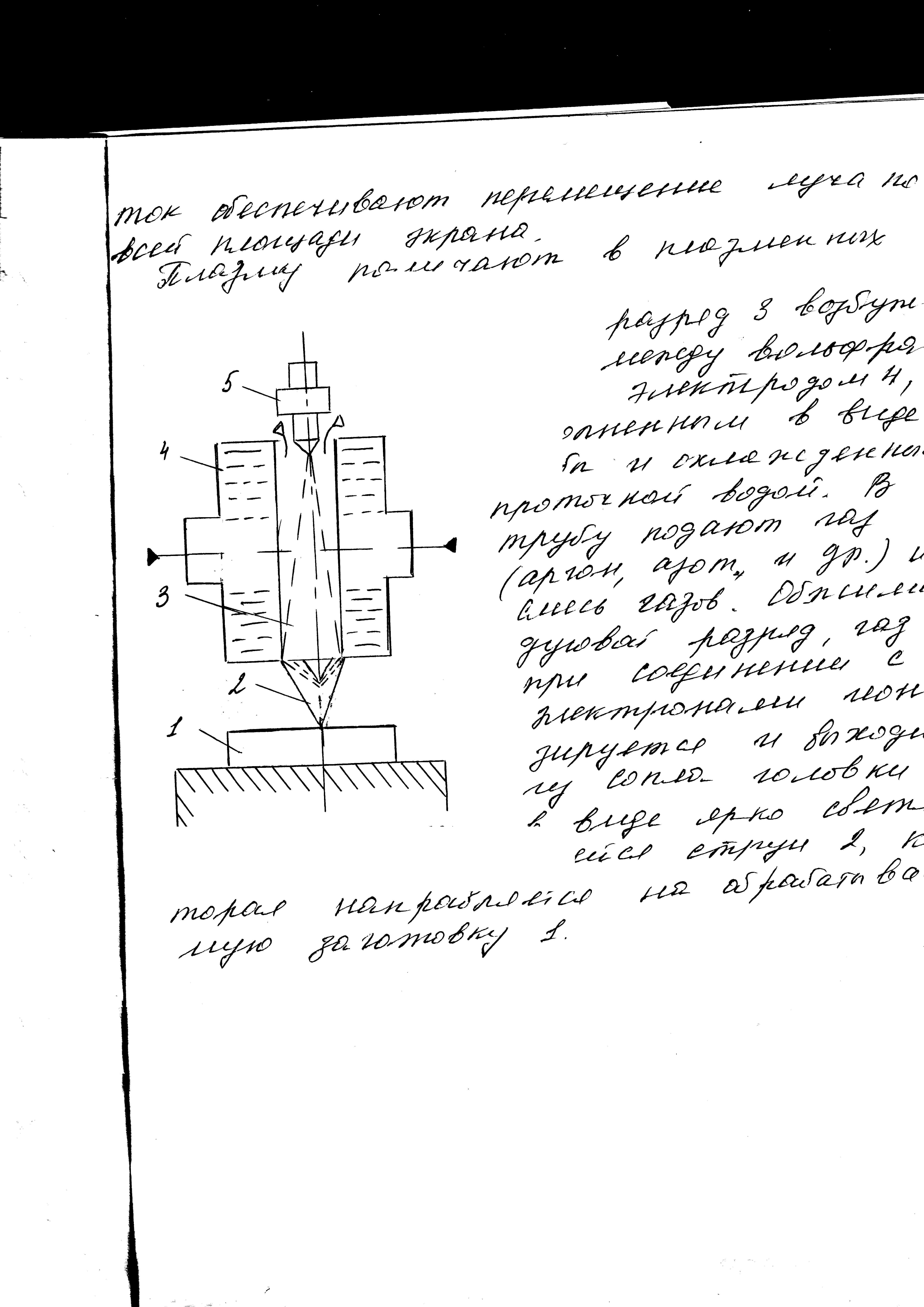

Плазму получают в плазменных головках.

Дуговой разряд 3 возбуждается между вольфрамовым электродом 4, выполненным в виде трубы и охлаждённым проточной водой. В трубу подают газ (аргон, азот и др.) или смесь газов. Обжимая дуговой разряд, газ при соединении с электронами ионизируется и выходит из сопла головки в виде ярко светящейся струи 2, которая направляется на обрабатываемую заготовку 1.

1.1.4 Лазерная обработка

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствуют выдержка при температуре нагрева. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Метод основан на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения является лазер - оптический квантовый генератор (ОКГ).

Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Работа оптического квантового генератора основана на принципе стимулированного генерирования светового излучения. Для механической обработки используют твердотелые ОКГ, рабочим элементом которых является рубиновый стержень, состоящий из окиси алюминия, активированного 0,05% Cr.

Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного света. Энергия светового импульса ОКГ обычно невелика и составляет 20 -100 Дж.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резания заготовок на части, вырезания заготовок из листового материала, прорезания пазов и т.д. Световым методом можно обрабатывать любые материалы.

Рис. 1 Схема плазменной головки

К недостаткам светолучевого метода обработки можно отнести отсутствие надежных способов управления движением луча и необходимость перемещения заготовок, недостаточную мощность излучения при значительной мощности импульсной лампы, низкий КПД рубиновых ОКГ, перегрев рубинового стержня и трудности его охлаждения, сравнительно не высокая точность обработки.

1.2 Лазерная установка

Сегментное собирающее зеркало состоит из нескольких плоских зеркало. Угол между отдельными зеркалами меньше 180о, поэтому совокупность их образует вогнутую поверхность. При этом они направляют излучение в общую точку. Обычно такие зеркала изготавливаются из полированной меди или молибдена, и при «суммировании» излучения мощных лазеров они охлаждаются водой.

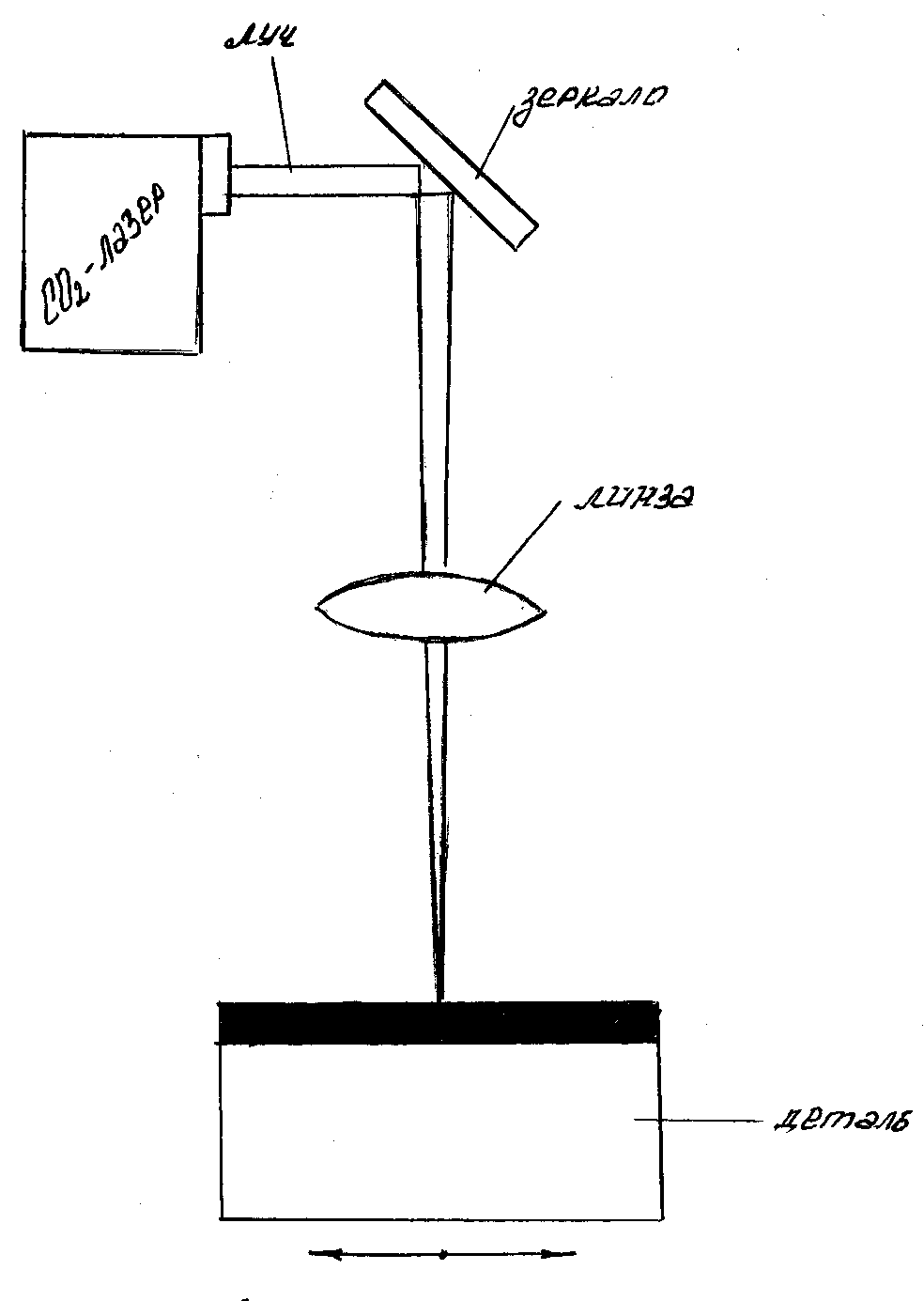

Лазерное излучение попадает на зеркало, состоящее из множества отдельных зеркал, где происходит деление луча (рис. 1.2).

Каждый вновь образованный луч имеет одинаковый диаметр на протяжении расстояния от зеркала до плоскости линзы. В этом случае в пятне фокусировки происходит наложение интенсивностей каждого отдельного луча, что приводит к суммированию их. Распределение интенсивности излучения от каждого элемента сегментного зеркала, которые обычно выполняются в форме прямоугольников. Кроме того, излучение малой мощности на границе лазерного луча, которого недостаточно, чтобы вызвать процесс термоупрочнения, не теряется, а, напротив, с помощью сегментного зеркала добавляется в пятно фокусировки. Таким образом, распространение интенсивности в пятне фокусировки выравнивается, а прямоугольная форма пятна, в которое фокусируется лазерное излучение, оптимальна для получения однородной зоны закалки.

Рис. 2.1. Лазерная установка

1.3. Термическая обработка материалов лазерным излучением

Поверхностное упрочнение металлических деталей – перспективный технологический процесс, открывающий целый ряд новых возможностей для повышения эксплуатационных характеристик деталей машин, инструмента.

Поверхностное упрочнение деталей лучом лазера характеризуется рядом преимуществ, а именно: упрочнением локальных (по глубине и ширине) объемов деталей в местах, их износа с сохранением исходных свойств материала в остальном объеме, твердость при этом превышает 15 – 20% твердость посте термообработки существующими способами.

Упрочнением поверхностей труднодоступных полостей, углублений, куда луч лазера может быть введен с помощью оптических устройств; созданием «пятнистого» поверхностного упрочнения значительных площадей, при котором не образуется сплошного хрупкого слоя, склонного к растрескиванию, деформированию, отслаиванию и т.п.; получением заданных свойств (механических, химических и других) обрабатываемых поверхностей деталей путем их легирования различными элементами с помощью излучения лазера; отсутствием деформаций обрабатываемых деталей, обусловленных локальностью термообработки, что позволяет практически полностью исключить финишную обработку; отсутствием механического воздействия на обрабатываемый материал, что вместе с бесконтактностью лазерного нагрева обуславливает простоту автоматизации процесса термообработки по контуру, в том числе деталей сложной формы и др.

Лазерные методы упрочнения целесообразны при обработке поверхностей сложной конфигурации, деформирование которых должно быть сведено к минимуму; при трудности подвода теплоты к обрабатываемой зоне детали обычными способами; при малых размерах поверхности обрабатываемых зон в сравнении с размерами деталей.

Широкое внедрение методов лазерного упрочнения в различные отрасли промышленности обуславливается рядом благоприятных факторов:

- наличием серийного лазерного высокопроизводительного оборудования как импульсного, так и непрерывного действия;

- сравнительной простотой лазерного упрочнения, обуславливающей несложный подбор технологических режимов обработки деталей;

- значительной номенклатурой обрабатываемых деталей, требующих локального упрочнения;

- большой технико-экономической эффективностью, определяемой достоинствами лазерной термообработки и др.

В ряде случаев формы и размеры различных деталей не позволяют использовать существующие способы поверхностного упрочнения для термообработки вследствие появления значительных напряжений в поверхностных слоях, приводящих их к деформированию и т.д. Поэтому прочность деталей, изготовленных, например, из конструкционных сталей в состоянии поставки, как правило, невелика.

Методы лазерной обработки образуют группы, основанные, соответственно, на нагреве, плавлении и ударном нагружении материала в зависимости от плотности излучения лазера и времени его воздействия.

Нагрев определяет такие процессы, как отжиг материалов, а также наиболее распространенный метод лазерного поверхностного упрочнения посредством фазовых превращений в твердом состоянии в поверхностных слоях металлов и сплавов при очень быстрых нагреве и последующем охлаждении.

Лазерное упрочнение, основанное на фазовых превращениях в поверхностном слое, требует минимальной плотности потока излучения лазера при максимальном его воздействии.

1.4. Физические основы упрочнения лазерным излучением

Большинство лазерных технологических процессов основывается на тепловом воздействии лазерного излучения на непрозрачные среды. Воздействие луча лазера на непрозрачные среды можно условно разделить на несколько характерных стадий:

- поглощение светового потока и передача его энергии тепловым колебаниям решётки твёрдого тела;

- нагревание вещества без его разрушения;

- развитие испарения вещества в зоне воздействия луча лазера и разлёт продуктов разрушения;

- остывание вещества после окончания действия лазерного излучения.

Одновременно с указанными стадиями проходят диффузионные и химические процессы, а так же фазовые превращения, оказывающие существенное влияние на характер воздействия излучения лазера на материалы.

Количество поглощённой энергии зависит от оптических и теплофизических свойств материалов, особенно для металлов и с увеличением длинны волны излучения уменьшается.

Отражательная способность в оптическом диапазоне длин волн составляет для большинства металлов 70 – 95 %, а коэффициент поглощения также достаточно велик и составляет ~ 105-106см -1.

Стадию нагрева материалов излучением лазера следует считать основной при анализе и исследовании ряда технологических процессов, выполняемых без разрушения материалов.

Анализ этой стадии для других технологических процессов, основанных на удалении обрабатываемого материала, позволяет определить условия разрушения, например, температурную границу и соответствующий ей поток излучения лазера.

После перехода энергии излучения лазера в теплоту начинается процесс нагрева материала. Поглощённая световая энергия передаётся от зоны воздействия «холодным» слоям с помощью различных механизмов теплопроводности, из которых для металлов в интервале температур от сотен до десятков тысяч градусов основным является электронная теплопроводность.

1.5. Воздействие непрерывного лазерного излучения на сплавы на основе железа

Рассмотрим основные наиболее типичные структурные изменения в сплавах железа в зонах воздействия непрерывного излучения лазера на СО>2> с мощностью излучения 700 Вт – 1 кВт. Обрабатывали неподвижные образцы со временем воздействия до 5 с и перемещающиеся со скоростью до 1 м/мин и более.

В армко-железе в результате воздействия излучения лазера на СО>2 >на неподвижный образец в слое толщиной до 0,55 мм наблюдается измельчание зерна до размеров 10 – 15 мкм, проходящее наиболее в слое глубиной до 0,35 – 0,55 мм. В областях, прилегающих к кратору встречаются крупные зёрна. Измельчание зёрен является следствием процессов аустенизации в условиях разогрева и последующего распада аустенита при охлаждении, при этом возникают различные скорости зарождения и роста зёрен феррита, что обусловдено, по видимому, разными размерами зёрен аустенита, образующихся в непосредственной близости к жидкой фазе и удалении от неё.

Микротвёрдость армко-железа Н>m>> >≈ 4000 мПа. Следует отметить, что фронт расплавлений выражен не чётко.

В зонах длительного воздействия излучения лазеров на СО>2> все исследованные сплавы железа в верхней части, а иногда и за слоем пористого расплава наблюдается так называемый шлаковый слой, состоящий приемущественно из окислов железа и других продуктов химико-термического взаимодействия непрерывного излучения со сплавами в атмосфере воздуха и растворённых в металле газов.

При облучении малоуглеродистой стали в зоне воздействия наблюдается крупнозернистая видманштетова структура с микротвёрдостью, существенно не отличающейся от исходной.

В образцах из стали 45 с исходной структурой, состоящей из перлитных зёрен с ферритными прослойками, вследствие длительного воздействия непрерывного излучения с длинной волны λ = 10,5 мкм образовался наряду со шлаковым, слой расплавленного и пористого металла толщиной до ~ 75 мкм. Этот слой и прилегающие к нему участки стали существенно обезуглерожены. В структуре стали наблюдается мартенсит, количество которого увеличивается с удалением от кратера. На глубине 300 – 400 мкм расположен полностью закалённый слой, далее – слой, закалённый не полностью.

В предварительно закалённых образцах из стали 45 образовался слой толщиной ~ 400 мкм, состоящий из обезуглероженной зоны на поверхности и вторично закалённой внутри, причём здесь мартенсит более мелкоигольчатый, чем в матрице. Далее располагается зона отпуска с продуктами распада мартенсита.

Структурные изменения в образцах из нормализованной и предварительно закалённой стали У8 во многом аналогичны изменениям структуры в образцах из стали 45 с тем лишь отличаем, что в предворительно закалённой стали У8 в зоне закалки, примыкающем к расплаву наблюдается значительное растравливание границ зёрен. Отметим, что в обезуглероженных зонах имеет место разупрочнение. Так в стали У8 твёрдость в этих зонах примерно в 2 раза меньше, чем в исходной структуре.

В образцах из стали ХВГ структурные изменения подобны изменениям в образцах из стали У8, с той лишь разницей, что в закалённом слое, как и в закалённой матрице, наблюдаются периоды округлой формы. Также четко видна столбчатая структура ранее расплавленного слоя.

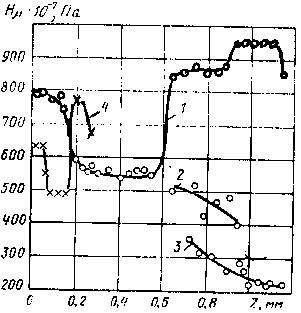

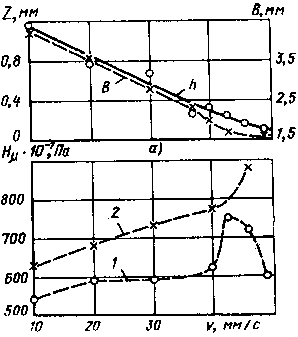

Рис 1.4. Распределение твёрдости по глубине зоны обработки непрерывным излучением лазера на СО>2> в образцах из стали 35 при различных скоростях перемещения луча:

1, 2, 3 – скорость 10 мм/с; 4 – 40 мм/с (1, 4 –мартенсит, 2 – тростит, 3 - феррит)

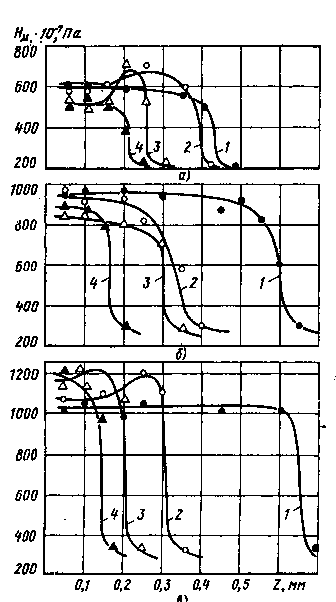

Рис. 1.3. Распределение микротвёрдости по глубине зон обработки непрерывным излучением лазера на СО>2> в образцах:

а – сталь 20, б – сталь 45, в – сталь У12 при различных скоростях перемещения образцов: 1 – 0,6 м/мин; 2 – 1,8 м/мин; 3 – 3,0 м/мин; 4 – 4,2 м/мин.

Рис. 1.5. Зависимость глубины, ширины (а) и твёрдости (б) зоны обработки от скорости перемещения луча лазера:

1 – первый слой (поверхностный); 2 – четвёртый слой

Рассмотрим результаты исследований сплавов на основе железа после обработки движущимся лучом мощных лазеров на СО>2>. Исследовали образцы из сталей 20, 45, У8, У12 после обработки их лучом лазера на СО>2> с мощностью излучения до 1 кВт. Скорость перемещения образцов изменялась в диапазоне 0,4 – 0,6 м/мин. Плотность потока в зоне обработки изменялась в пределах 5·103 - 2·105 Вт/см2. Области обработки состоят из четко выраженных слоев, отличающихся друг от друга степенью полноты фазовых превращений.

В первом слое температура стали превышает верхнюю критическую точку Ас>3> или Ас>m> для доэвтектоидных и заэвтектоидных сталей, соответственно превышала температуру плавления стали. Микростуктура этого слоя – мартенсит.

Второй слой соответствует нагреву в межкритическом интервале температур, здесь имеет место неполная закалка. Для доэвтектоидных сталей она дает вследствие сохранения ферритных зерен пониженную твердость в сравнении с первым слоем. Для заэвтектоидных сталей твердость второго слоя выше, чем первого. Это объясняют присутствием цементита в высокодисперсном виде, который дополнительно упрочняет сталь. Твердость в зоне (Рис. 7) обработки стали 20 достигает 7500 мПа при перемещении образцов с v = 0,6 – 1,8 м/мин, чего нельзя достичь обычной закалкой. При этом глубина зоны упрочнения равна 500 мкм.

В образцах из стали У12 во второй зоне, зоне термического влияния, наблюдается неоднородность структуры, что подтверждается пониженной травимостью участков, расположенных на месте сетки вторичного цементита. Указанные участки характеризуются увеличенным количеством аустенита. Анализ кривых распределения твёрдости в образцах из сткли У12 показывает, что минимальной скорости перемещения образца твёрдости первого и второго слоёв зоны близки, тогда как пи более высоких скоростях твёрдость второго слоя заметно выше. Это обстоятельство определяется более равномерным распределением углерода в аустените за более длительное время лазерного нагрева. Твёрдость мартенсита при содержании углерода до 0,6% линейно зависит от последнего и практически не зависит от него при большом количестве углерода в стали.

Исследовали образцы из стали 35 с исходной ферритно-перлитной структурой. После воздействия излучения лазера на СО>2> обработка сопровождается оплавлением поверхности до скорости 2,4 м/мин, а при скоростях перемещения образцов ~ 2,6 м/мин и более оплавления не наблюдается. Зона лазерного воздействия при скоростях перемещения образцов 0,6- 1,8 м/мин состоит из четырёх слоёв. Первый, оплавленный слой характеризуется пониженной травимостью и микротвёрдостью Нм = 8 000 мПа, превышающей твёрдость стали в исходном состоянии в 4 раза. Микроструктура этого слоя представляет собой мартенсит и некоторое количество остаточного аустенита. Во втором слое микроструктура – мартенсит с иглами размером в 2 – 4 раза большим, чем в первом. Третий слой – зона не полной закалки со структурой из мартенсита, троостита, феррита. Четвёртый слой также является зоной неполной закалки, однако отличается от третьего полным отсутствием троостита, наличием ферритной сетки и более высокой твёрдостью.

Распределение твёрдости по глубине зоны, подвергнутой лазерной обработке при различных скоростях перемещения луча приведено на рис. 1.5.

Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО>2>, объясняют различными условиями их нагрева и охлаждения.

1.6. Упрочнение кулачка главного вала

В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка нескольких киловатт. Благодаря этому стало возможным осуществлять новую технологическую операцию – термическую обработку металлических поверхностей. Это особенно важно для обработки таких поверхностей, где мощный лазерный луч имеет преимущества или где геометрия обрабатываемых изделий создаёт трудности для применения традиционного теплового метода. Лазерная обработка применяется для закалки стальных поверхностей, высокоскоростного отжига фольги, удаления плёнок и других поверхностных осаждений, а также вникания порошкового материала в металлическую поверхность.

Образование тонкого твёрдого поверхностного слоя у стали путём её подогрева и последующего быстрого охлаждения играет важную роль во многих технологических операциях. Обрабатываемыми деталями могут быть зубчатые колёса, шпоночные канавки, зубчатые муфты, распределительные валы, концы пальцев толкателя, ножи различных машин, а также данный на упрочнение кулачёк. Поскольку допустимый износ у стали является малой величиной, то увеличение срока службы кулачка достигается за счёт создания поверхностного слоя. Одной из важных особенностей поверхностного упрочнения является сохранение качества основной массы металла, которая также разогревается вместе с поверхностным слоем.

Для кулачка главного вала основным процессом при закалке является нагревание поверхности до температуры, при которой исчезает аустенитная структура. При этом углерод начинает существовать как твёрдый раствор карбида железа в гамме железа. Затем происходит охлаждение до температуры, при которой ещё не успеет образоваться устойчивое состояние перлита с ферритом или цементитом, а образуется очень прочный, твёрдый раствор карбида в α – железе, известный как мартенсит. Необходимая скорость охлаждения зависит от состава стали и имеет значение порядка 30 – 40 0С до тех пор, пока температура не достигнет порядка 250 0С. Для получения указанной скорости охлаждения применяют охлаждающие жидкости.

При лазерной закалке количество энергии, вложенные в металл, является достаточным для поверхностного нагрева, а масса металла кулачка остаётся холодной. В этом случае нагретая поверхность будет охлаждаться за счёт теплопроводности с достаточно высокой скоростью.

Для закалки кулачка из стали 18 ХГТ, применим закалку при температуре 780 – 800 0С с последующим охлаждением. Лазерный луч диаметром 5 мм, перемещаем по поверхности со скоростью 1,4 м/мин. Используем непрерывный СО>2> - лазер мощностью 2,8 кВт. При такой обработке поверхностный слой в результате двойного прохода луча СО>2> - лазера стал в три раза выше.

Температурную обработку кулачка можно производить в различных средах (вода, воздух, различные газы). Более высокое упрочнение стали имеет место при её обработке в жидких средах.

При воздействии импульса излучения на шлифовальную поверхность кулачка возникает узкая зона расплавленного металла, микротвёрдость которой отлична от микротвёрдости основного металла. На поверхности микротвёрдость составляет Н>50> = 350, увеличивается в глубь обьёма материала, достигая Н>50> = 450. В зоне термического влияния микротвёрдость увеличивается до Н>50> = 45 ÷ 500 и уменьшается далее в глубь металла до Н>50> = 158, а затем микротвёрдость возвращается к исходному значению.

Полный цикл термообработки требует 1 – 2 с. Максимальная глубина упрочнённой лазером зоны 1 – 2 мм. Такой глубины достаточно для повышения износостойкости, прочности и усталостной сопротивляемости.

Обычные методы закалки, такие как поверхностная закалка часто вызывают искажение формы металла, что необратимо портит изделие или требует больших затрат на доводку.

Цементация и азотирование поверхности занимают много времени, для них требуется высокая плотность поддержания газового состава. При этом нельзя обрабатывать большие площади. Искажение кулачка также минимальное в сравнении с другими методами.

По сравнению с другими источниками тепла геометрия лазерного луча легко изменяется оптическими системами. Лазерный луч передаётся на расстояние, фокусируется или расширяется специальными линзами. Таким образом, диаметром луча можно управлять дистанционно. Его даже можно разделять одновременно на различные участки кулачка.

Закалка не требует специального охлаждения. Поверхность обработанного кулачка остаётся чистой.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1. Назначение узла «вал главный» автомата хладновысадочного

Автомат хладновысадочный предназначен для изготовления деталей из проволоки методом холодной высадки. Автомат хладновысадочный состоит из следующих основных узлов: главного вала, узла подачи проволоки, узла подачи ножа, узла высадки заклёпки, узла отрезки, привода, станины, электрооборудования, ограждения, разматывающего устройства, узла правки и пневмооборудования.

Главный вал автомата хладновысадочного устанавливается на подшипниках в корпус 1 (см. сбор. чертёж). С правой стороны вала крепится кулачёк 4 и шкив 3, а с другой стороны в пазу вала 2 крепится эксцентрик 5. На эксцентрике 5 устанавливается подшипник 65 с хомутом 9 (см. Г-Г) и державка 6 (см. А-А). В пазу держаки 6 крепится болт 10, на котором закреплён подшипник 64 с обоймой 15 (см. Д-Д).

Главный вал получает вращение через клиноременную передачу от привода и приводит в движение другие узлы: посредством кулачка 4 перемещается шток узла отрезки проволоки; опора 7, закреплённая на хомуте 9 (см. Г-Г), перемещает ползун узла высадки заклёпки; обойма 15 через тягу поворачивает обгонную муфту узла подачи проволоки. Величину хода ползуна узла высадки заклёпки регулируют путём перемещения эксцентрика 5 в пазу вала 2, а угол поворота обгонной муфты – перемещением болта 10. Подачу проволоки осуществляют двумя роликами, которые устанавливаются на плите станины станка. При рабочем ходе заготовка из проволоки выдвигается в матрицу и опрессовывается; полученная заклёпка выталкивается пуансоном, на который воздействует упорная планка, далее заклёпка сбрасывается под воздействием кулачка на рычаг узла сбрасывания.

2.2. Выбор способа упрочнения кулачка главного вала

Для увеличения твёрдости и износостойкости деталей сложной конфигурации, а также для снижения себестоимости детали подвергают упрочнению методом лазерного воздействия, изменению свойств поверхностного слоя, что в итоге даёт возможность изготавливать детали из более дешёвого сырья.

Изменение свойств поверхностных слоёв материала с помощью лазерного излучения можно производить в результате насыщения поверхности легирующими элементами (Сr, A,B,C). Эти элементы, растворившись в основном металле, в сочетании с ним образуют новый слой с особыми свойствами.

По сравнению с ранее известными способами (азотирование, цементация, наплавление и др.) модификация поверхности легированием при локальном лазерном нагреве и высоких скоростях плавления и кристаллизации обладает целым рядом преимуществ:

- экономией легирующего материала;

- минимальный объём последующей механической обработки;

- отсутствием необходимости в последующей термообработке;

- достаточно хорошей контролируемостью процесса;

- высокой скоростью процесса и высоким качеством изделия;

- хорошей воспроиводимостью параметров упрочняемого слоя и др.

Процесс лигирования позволяет получать на поверхности деталей из углеродистых материалов микрообъёмы новых сплавов с заданными свойствами и повышать их теплостойкость до 300 – 400 0С. Рекомендуется для поверхностного легирования использовать такие дешёвые материалы, как например стали Ст. 3, 45, У8А, У10А, и на поверхности деталей, инструмента, изготовленных из них создавать микрообъёмы со свойствами, обусловленными свойствами детали, инструмента и т.п.

На поверхность материала легирующий элемент наносится различными способами:

- накатыванием (фольги из легирующего элемента);

- электролитическим осаждением;

- детонационным покрытием;

- плазменным напылением;

- нанесением обмазки и связующего вещества и т.д.

Лазерное термоупрочнение сталей заключается в формировании на этапе нагрева аустенитной структуры и её последующем превращением в мартенсит на этапе охлаждения.

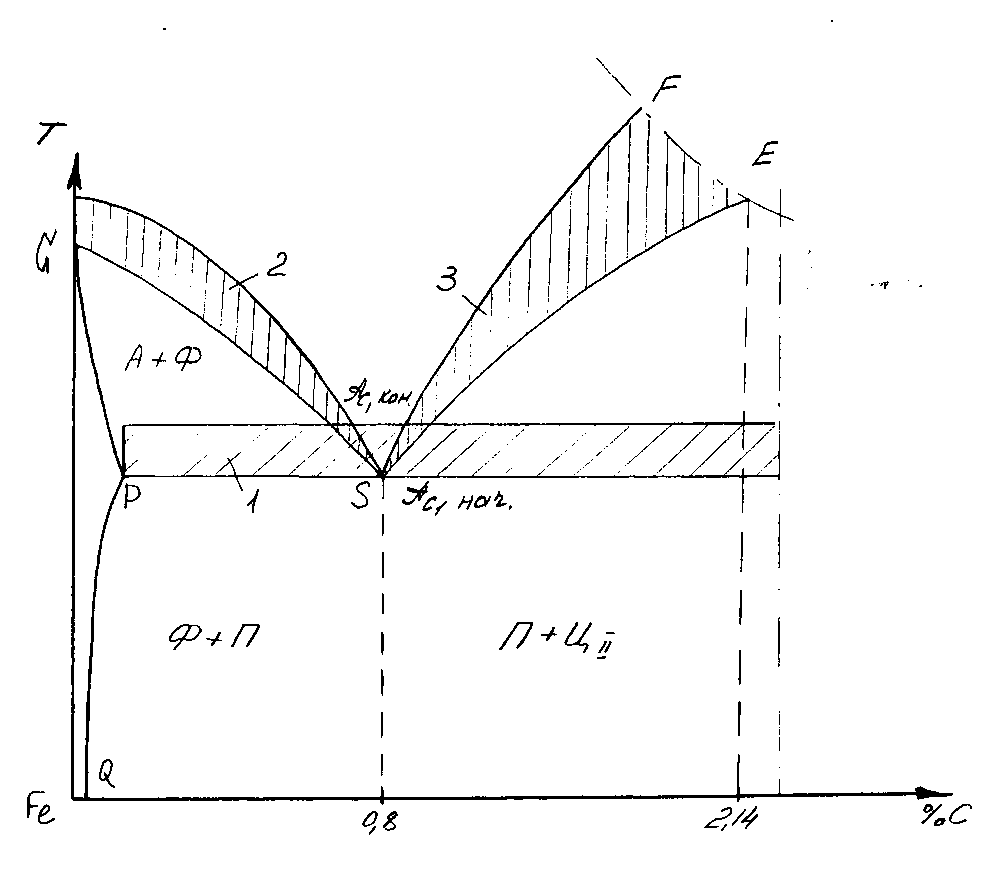

При лазерной обработке без оплавления решающей стадией является нагрев, т.к. при последующем высокоскоростном охлаждении фиксируется превращение при нагреве. При нагреве сплавов железа в точке Ас>1> диаграммы состояния железо – углерод начинается превращение перлита в аустенит.

Высокоскоростной нагрев, характерный для лазерной обработки, изменяет кинетику образования аустенита. Подводимая тепловая энергия превосходит по величине энергию, необходимую для перестройки кристаллической решётки, а сама перестройка происходит с некоторой конечной скоростью. Вследствие этого превращение осуществляется не изотермически, а в некотором интервале температур от Ас>1>нач до Ас>1>кон , то есть происходит смещение конца аустенитного превращения в область высоких температур (рис. 2.1 область 1).

Рис. 2.1. Диаграмма состояния Fe – Fe>3 >S

Вследствие высокой скорости нагрева диффузионные процессы перестройки решётки объёмноцентрированного куба избыточного феррита в решётку гранецентрированного куба избыточного аустенита могут не закончиться на линии GS диаграммы Fe – Fe>3 >S и происходит сдвиг точки Ас>3> в область более высоких температур (рис. 2.1. область 2). Так же происходит смещение точки Ас>м> и обусловленное этим микроплавление границы цементита с аустенитом (рис. 1.4, область 3).

В рассмотренных случаях процесс диффузионного перераспределения углерода в аустените, то есть гоиогенизация аустенита, смещается в область ещё более высоких температур.

Лазерная обработка отличается малым временем воздействия, вследствие чего не успевает произойти укрупнение зерна. Однако процесс лазерного легирования стремятся осуществлять с нагревом до максимально возможной температуры, вплоть до температуры плавления с целью получить достаточную глубину упрочнённого слоя.

Обработка без оплавления поверхности приводит к образованию неоднородной аустенитной структуры с наличием в верхней части зоны воздействия мартенсита, обусловленного закритическими скоростями охлаждения. Микротвёрдость оплавленного слоя увеличивается на 4000 мПа. Наряду с диффузией в жидкой фазе насыщение поверхности лигирующими элементами реализуется так же и путём диффузии в твёрдой фазе. После начала действия луча лазера на материал вблизи границы разрушения возникает тонкий слой жидкого металла, толщина которого тем меньше, чем выше интенсивность излучения.

Узкий слой расплавленного сплава на поверхности материала может быть в процессе воздействия луча лазера обогащён или обеднён лигирующими элементами по сравнению с исходным сплавом из-за разной упругости паров легирующего элемента и основного металла. Для большинства легирующих элементов энергия связи их в сплаве ниже соответствующей энергии связи основного метала, приходящейся на атом сплава. Поэтому при движении границы разрушения возможно испарение не только атомов, находящихся на поверхности границы разрушения, но и части примесных атомов из слоя некоторой толщины из которого обеспечивается переход примесей к границе разрушения. Толщина этого слоя близка к толщине слоя поглощения светового излучения в металлах, где эффективные температуры и давление весьма высоки, и вследствие этого коэффициент диффузии существенно увеличивается.

Скорость подвижности легирующих элементов определяется температурой в жидкой фазе, временем соприкосновения между твёрдой и жидкой фазами, физической природой примесных атомов и концентрацией примесей. Для значительного числа элементов, растворимость их в жидкой фазе выше, чем в твёрдой, поэтому перед границей жидкой фазы образуется слой с пониженным содержанием примесей. После окончания действия излучения прекращается движение границы раздела жидкая фаза – твёрдая фаза, и начинается кристаллизация тонкой плёнки.

В этот момент испарение с поверхности перестаёт иметь значение. Поэтому по мере кристаллизации наблюдается обратный переход части примесных и легирующих атомов в зону, прилегающую к кратеру. Это должно приводить к выравниванию числа примесных атомов в зоне вблизи кратера, хотя полной компенсации недостачи легирующих примесей может и не быть вследствие того, что температура в зоне обработки не существенно превышает температуру плавления.

Таким образом, исходного распределения легирующих примесей в зоне, прилегающей к кратеру, должно быть отлично от конечного. Диффузионная глубина существенно зависит от температурного поля в зоне кратера. В связи с этим процесс изменения содержания элементов при действии излучения лазера на металлы может быть разбит на несколько стадий.

Первая стадия – нестационарный процесс, приводящий к установлению квазистационарного распределения температуры в зоне кратера. Следующая стадий – квазистационарный процесс разрушения, при котором температурное поле материала можно считать установившемся. На этой стадии происходит установление диффузионного процесса накопления примесей в жидкой плёнке, примыкающей к зоне обработки, или её примесями, в последней стадии процесса, соответствующей кристаллизации тонкой плёнки расплава после окончания действия излучения, происходит обратный перенос примесей из жидкой в твёрдую фазу, то есть обогащение поверхностного слоя легирующими элементами.

При легировании СО>2> - лазером мощностью 1 кВт, диаметр пятна 0,59 – 1,8 мм и скорости сканирования 12,7 ÷ 1270 см/мин, время наплавления металла в данной точке не превышает 0,1 ÷ 1,5 с.

Примерно столько же составляет время кристаллизации металла. На процесс перемешивания оказывают влияние высокие градиенты температур, действие ударной волны и т.д. Глубину проплавления можно менять от 0,05 до 5 мм, а степень легирования в пределах от 0,1 ÷ 1 до 0,81 ÷ 1.

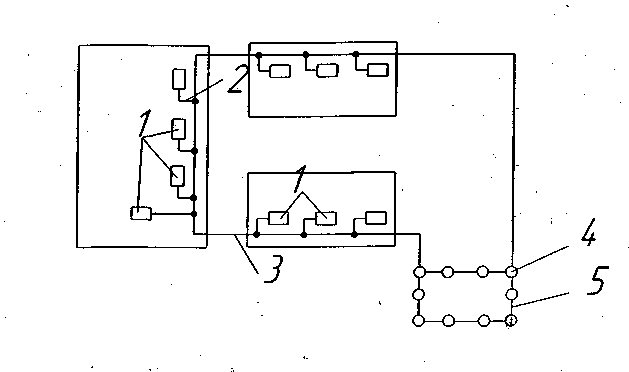

2.3. Приспособление для упрочнения

Поверхность детали представляет собой сложную геометрическую форму. Это связано с конструктивной особенностью станка. От главного вала вращательное движение кулачка передаётся в возвратно-поступательное движение штока привода узла отрезки детали автомата холодновысадочного. Вследствие этой работы износу подвергается профиль кулачка.

Для увеличения срока службы детали мы разработали приспособление для лазерного легирование (борирование) сложного профиля кулачка на установке «Кардамон».

Приспособление представляет собой систему копирования профиля кулачка. На устройстве копирования закреплена линза, предназначенная для фокусирования лазерного луча, с помощью которой при вращении кулачка и, соответственно, копира выдерживается однаковое фокусное расстояние до детали и диаметр пятна остаётся неизменным. В нашем случае диаметр сфокусированного луча составляет d>л> = 2 мм; скорость луча v>л> = 5 мм/с.

Произведём расчёт длинны окружности кулачка, учитывая все плавные переходы его профиля:

С = ПD = 2ПR

Итого С>общ> = 402,1 мм

Переведем скорость луча в единицы СИ:

V = 5 мм/с = 5 · 60/1000 = 0,3 м/мин

Тогда частота вращения обрабатываемой детали составит:

Исходя их найденной частоты вращения обрабатываемой детали лазером, спроектируем редуктор приспособления для лазерной обработки. От электродвигателя посредством червячной передачи движение передается напрямую обрабатываемой детали, а посредством цилиндрической прямозубой передачи движение передается на копир, поднимающий планку с линзой, и на ходовой винт для перемещения детали относительно лазерного луча.

Проведем расчет редуктора:

Он состоит из червячной передачи и двух цилиндрических прямозубых передач. Движение червячной передаче передается от бесконтактного (шагового) моментного электродвигателя серии ДБМ-185-10-0,04-2, развивающего пусковой момент не менее 7,8 Н·м, с количеством пар полюсов – 8. Применение силового шагового привода для двигателя упрощает схему управления и позволяет обеспечить регулирование частоты от 0,6 до 1 кГц, соответственно, и частоты вращения ротора шагового двигателя.

Рассмотрим червячную передачу.

КПД червячной передачи с учетом

потерь в опорах:

.

Передаточное число равное передаточному

отношению

.

Передаточное число равное передаточному

отношению

,

причём И = 15

,

причём И = 15

Число витков червяка Z>1> принимаем в зависимости от передаточного числа при И = 15, принимаем Z>1 > = 2 [c. 55. (1)]

Число зубьев червячного колеса:

Z>2 > = Z>1 >* И = 2 * 15 = 30

Примем стандартное значение [т. 4.1 (1)]

Z>2> = 32 при этом И = Z>2 > / Z>1> = 32 / 2 = 16

Выбираем материал червяка и венца червячного колеса. Принимаем для червяка сталь 45 с закалкой до твёрдости не менее НRCэ 45 и последующем шлифованием.

Так как к передаче не предъявляются специальные требования, то в целях экономии принимаем для венца червячного колеса бронзу БрА9ИСЗЛ (отливка в песчаную форму). При длительной работе контактное напряжение [Cн] = 155 МПа. (т. 4.9)

Допускаемое напряжение изгиба при реверсивной работе:

[С>OF>] = К>FL> [С>OF>]’.

В этой формуле К>FL> = 0,543 *98 = 53,3 МПа

Вращающий момент на валу червячного колеса:

Принимаем предварительно коэффициент диаметра червяка q = 10

Определяем межосевое расстояние из условий контактной выносливости:

,

где к= 1,2 – коэффициент нагрузки

,

где к= 1,2 – коэффициент нагрузки

Модуль

Принимаем по ГОСТ 2144-76 (табл. 4.2) стандартные значения m и q

Основные размеры червяка:

Делительный диаметр червяка:

d1 = q * m = 10 * 6,3 = 63

Диаметр вершин витков червяка:

dв>1> = d1 + 2m = 63 + (2 *6,3) = 75,6 мм

Диаметр впадин витков червяка:

d=d>1> – 2,4 m = 63 – (2,4 * 6,3) = 47,88 мм

Длина нарезанной части шлифованного червяка:

в>1> > (11 + 0,06 Z>2>) * m + 25 = (11 + 0,06 * 32) * 6,3 + 25 =106,4 мм

Принимаем в>1 >= 106 мм

Делительный угол подъема витка γ при Z>1> =2 и q = 10,

γ = 110 19’

Основные размеры венца червячного колеса:

Делительный размер червячного колеса:

d>2> = Z>2> * m = 32 * 6,3 = 201,6 мм

Диаметр вершин зубьев червячного колеса:

dв>2> = d>2> +2m = 201,6 + 2 * 6,3 = 214,2 мм

Диаметр впадин зубьев:

d = d>2> – 2,4 m = 201,6 – 2,4 * 6,3 = 186,5 мм

Наибольший диаметр червячного колеса:

d>ам2> < dв>2 >+6m / Z>1>+2 = 214,2 + (6 * 6,3) / (32*2) = 215,3 мм

Ширина венца червячного колеса:

в>2> < 0,75 dв, = 0,75 * 75,6 = 56 мм

Окружная скорость червяка^

Проверка прочности зубьев червячного колеса на изгиб:

Коофициент формы зуба по табл. 4.5 [1]

Y>F> = 2,32

Направление изгиба:

что значительно меньше вычисленного выше

[C>OF>] = 53,3

Перейдём к расчёту цилиндрической прямозубовой зубчатой передачи

Передаточное отношение и = 1

Частота вращения ведущей шестерни n= 0,746 об/мин

Вращающий момент на ведущем валу

Т>3> = Т>2> = 256,4 * 103 Н * м

Выбираем материал для зубьев колёс. Для шестерни сталь 45, термообработка – улучшение, твёрдость НВ = 230, для колеса сталь 45, термообработка – улучшение, МВ 200.

Допускаемые контактные напряжения:

- предел контактной выносливости

при базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твёрдостью

поверхности зубьев менее НВ 350 и

термообработкой (улучшением).

- предел контактной выносливости

при базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твёрдостью

поверхности зубьев менее НВ 350 и

термообработкой (улучшением).

= 2НВ +70

= 2НВ +70

Для шестерни:

= 2 * 230 + 70 = 530 МПа

= 2 * 230 + 70 = 530 МПа

Для колеса:

= 2 * 200 + 70 = 470 МПа

= 2 * 200 + 70 = 470 МПа

К>HL> = 1- коэффициент долговечности

[Sн] = 1,10 – коэф. безопасности

Для шестерни

Для колеса

Расчётное допустимое контактное напряжение

[Сн] = 0,45 (481,8 + 427,3) = 409 МПа

Исходя из компоновки редуктора принимаем межосевое расстояние d>w> = 200 мм из стандартного ряда чисел.

Нормальный модуль зацепления принимаем m>n> = 0,01 * d>w> = 0,01* 200 = 2 мм

Число зубьев шестерни и соответственно колеса будут:

Уточним модуль

Основные размеры шестерни и колеса:

Делительные диаметры:

d>1> = d>2> = m>n> * Z>1,2 >= 2 * 100 = 200 мм

Диаметр вершин зубьев:

dа>1> = dа>2> = d>1> + 2m>n> = 100 + 2 * 2 = 104 мм

Ширина колеса:

в>2> = ψ в>а> * d>w> = 0,4 * 200 = 80 мм

Ширина шестерни:

в>1> = в>2> + 5 мм = 85 мм

Коэффициент ширины шестерни по диаметру:

ψ вd = в>1> / d>1> = 85 / 80 = 1,06

Окружная скорость колёс и степень точности передачи

где

При такой скорости колёс следует принять 8- ю степень точности ГОСТ 1643-81.

Коэффициент нагрузки:

Кн = Кнβ * Kнα * Kнv

Кнβ = 1,10 при НВ < 350 [табл. 3.5 [1]]

Kнα = 1,16; Kнv = 1

Кн = 1,10 * 1,16 * 1 = 1,276

Проверка контактных напряжений

Аналогично производиться расчёт второй цилиндрической зубчатой передачи приспособления для лазерного борирования.

Разработанная нами схема приспособления обеспечивает необходимую частоту вращения обрабатываемой детали, а так же перемещение луча по всей обрабатываемой поверхности.

Применение шагового двигателя в приспособлении позволяет значительно упростить его кинематическую схему.

Универсальность шагового двигателя состоит в том, что при работе его с дискретным разомкнутым приводом, возможно, регулировать скорость методом частичного регулирования скорости до нуля.

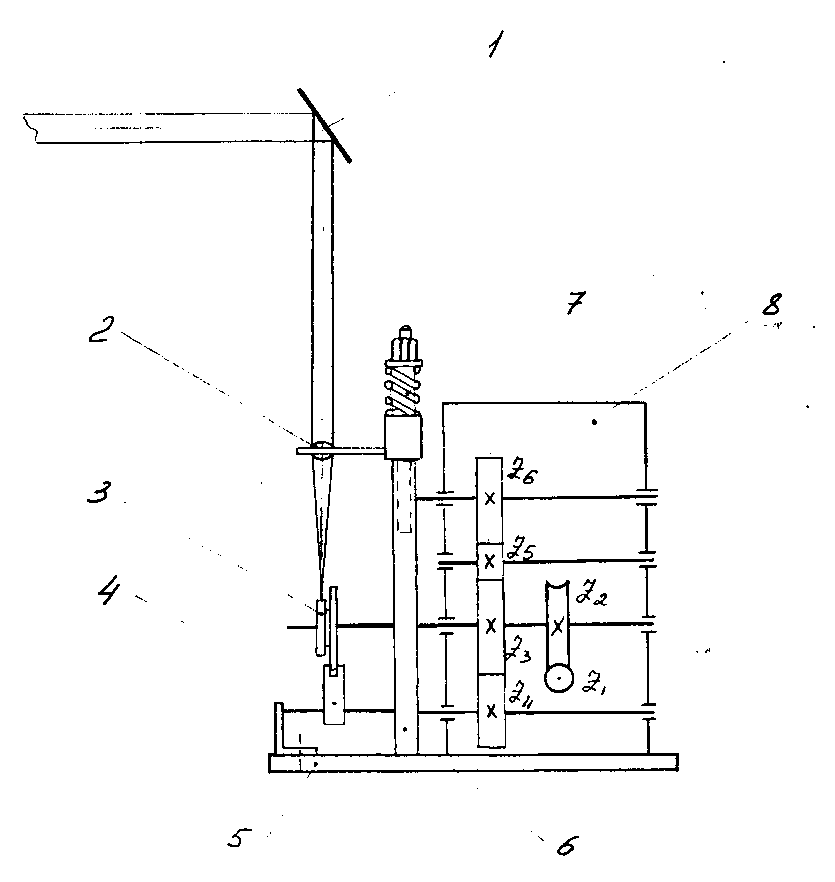

Рис. 2.2. Схема приспособления для лазерного борирования

1. Зеркало

2. Линза

3. Кулачёк

4. Ползун

5. Плита

6. Стойка

7. Пружина

8. Редуктор

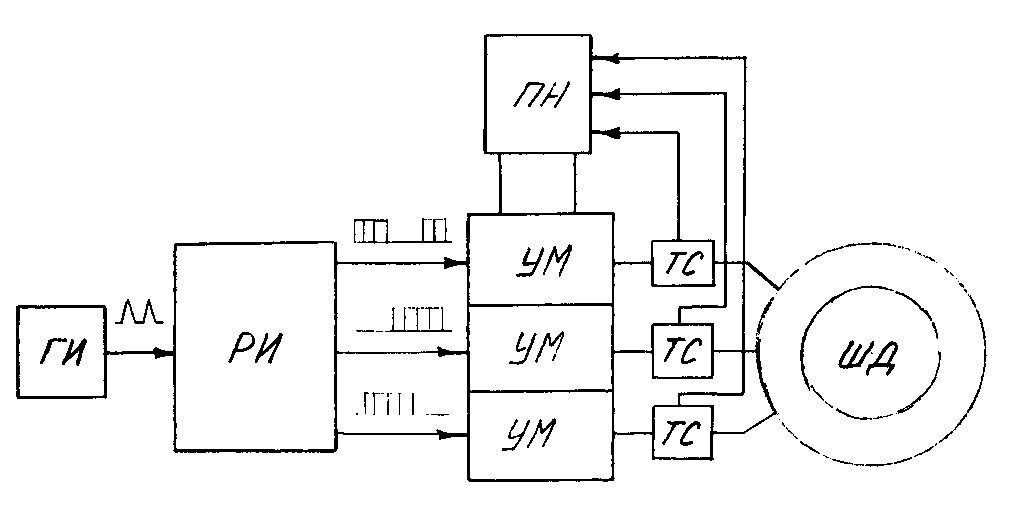

Рис. 2.3. Схема разомкнутого привода с силовым ШД

ГИ – генератор импульсов;

РИ – распределитель импульсов;

УМ – усилитель мощности;

ПН – преобразователь напряжения;

ТС – отрицательная связь по току;

ШД - шаговый двигатель.

На рис 1.8. показана схема разомкнутого привода с силовым шаговым двигателем. Она состоит из задающего генератора импульсов, распределителя импульсов, преобразующего однополярные напряжения в трёх фазные системы, усилителей мощности, питающихся от широтно – импульсного преобразователя напряжения питания ПН с жёсткой отрицательной связью по току ТС.

Такие системы с разомкнутым шаговым приводом имеют самую простую структуру и в настоящие время получили наибольшее распространение. Они используются для управления металлорежущими станками, газорезательными и сварочными автоматами, координатографами, лентопротяжными и регистрирующими устройствами, дистанционными передачами и т.п. В этих системах дискретный входной сигнал поступает на шаговый привод и отрабатывается двигателем в виде углового перемещения.

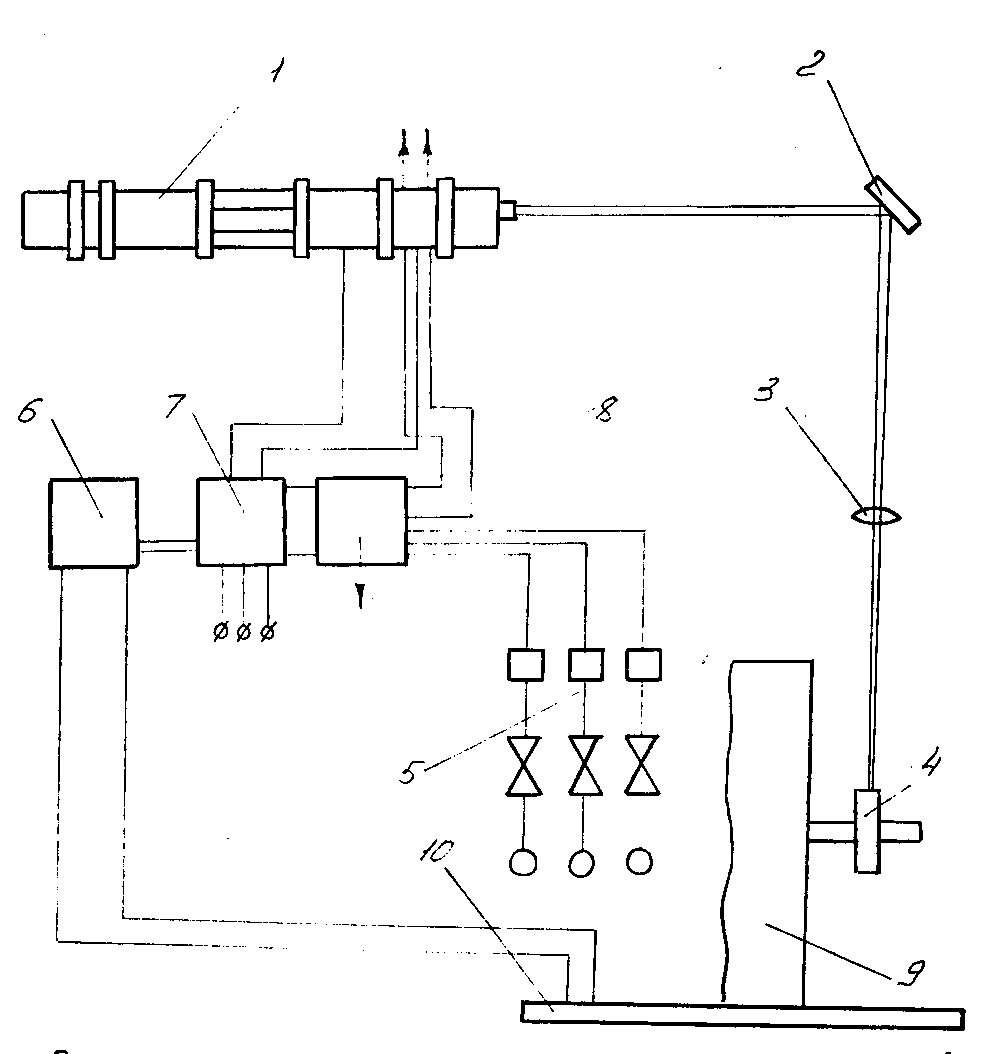

Перейдём к рассмотрению лазерной установки «Кардамон», предназначенной для поверхностного упрочнения и наплавки металлов и сплавов. Максимальное значение плотности мощности, достигаемой при фокусировке излучения такого лазера составляет 104 – 105 Вт/см2.

Установка «Кардамон» (Рис. 1.9.) состоит из четырёх газоразрядных труб длинной 6,5 м, которые размещены в жёсткой стальной трубе диаметром 53 см, оптически соединяются шестью полностью отражающими зеркалами. Зеркала крепиться в специальных водоохлаждаемых гнёздах. Радиусы кривизны этих зеркал 24 метра. В центральной части труб размещены безразрядные промежутки. Установка работает на смеси газов (углекислого, азота и геля) с медленной прокачкой газовой смеси. Мощность непрерывного излучения 800 Вт.

Внешней оптической системой лазера излучение фокусируется в пятно диаметром от 2 до 4 мм. Высокая локальная плотность энергии потока позволяет производить следующие термические операции на поверхности детали:

1) Закалка поверхностного слоя новых деталей на глубину до 0,5 мм. Режим закалки обеспечивается движением детали со скоростью 5-10 мм/с.

Рис. 2.4. Принципиальная схема установки «Кардамон»

1 – рабочая камера; 2- зеркало; 3- линза; 4 – деталь; 5- газовая система; 6 – пульт управления; 7 - генератор напряжения; 8 – насосная система; 9 – приспособление; 10 – плита.

Устройство подачи детали под луч обеспечивает вращательное и поступательное движение в широком диапазоне скоростей.

2) Легирование поверхности детали бором. Режим легирования обеспечивается при скоростях 5-10 мм/с. Применяется для новых деталей.

3) Оплавление предварительно нанесённого на изменённую деталь порошкового слоя толщиной до 0,5 мм. Режим оплавления обеспечивается при скоростях 4-5 мм/с.

2.4. Технология упрочнения

Для разработки осуществления технологического процесса лазерного борирования необходимо решить следующий комплекс взаимосвязанных задач:

Выявить основные и вспомогательные режимы обработки;

Выявить взаимосвязь параметров с элементами упрочненной поверхности материалов;

Разработать оптимальную схему обработки поверхности;

Выбрать оснастку;

Разработать схему базирования детали под лучом;

Выбрать обмазочные материалы, увеличивающие поглощение лазерного излучения, и средства их нанесения;

Обеспечить максимальную производительность процесса путем его механизации и автоматизации.

Технология непрерывного лазерного борирования имеет ряд преимуществ по сравнению с импульсной лазерной обработкой. Во-первых, нет ограничения по длительности лазерного воздействия. Это позволяет увеличить производительность и геометрические размеры упрочненных зон, а также в более широком интервале изменять структуру и свойства зоны обработки, так как возможно осуществление процесса, как с плавлением, так и без плавления поверхности. Во-вторых, по длине упроченных полос нет зон многократного нагрева, и, следовательно, имеется возможность увеличения равномерности свойств по поверхности.

В случае применения непрерывного лазерного воздействия необходимо принимать меры к увеличению поглощения излучения.

К основным параметрам непрерывной лазерной обработки относятся:

- мощность излучения (Вт);

- диаметр пятна нагрева (мм);

- скорость перемещения луча по детали (мм/с).

Высокая эффективность лазерной обработки достигается в случае применения специальных поглощающих покрытий, наносимых на поверхность детали в месте ее обработки.

Данная деталь обрабатывается непрерывно, то есть луч скользит по поверхности постоянно с определенным диаметром пятна. Это обеспечивается тем, что линза находится относительно детали всегда на одном расстоянии, т.к. фокус не меняется.

Заканчивают процесс лазерной обработки восстановлением. Восстановление включает в себя промывку деталей от грязи и масла; механическую обработку изношенной поверхности при помощи шлифовальных машин; напыление порошкового материала; установку детали в приспособление; установку режимов работы и скоростных режимов.

3. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

3.1. Лазерная обработка на CO>2> - лазере

В качестве способа упрочнения, учитывая вышеизложенный материал и анализируя его предлагается лазерное легирование (борирование) с применением СО>2> – лазера.

При лазерном борировании нормализованной стали марки 40Х непрерывным излучением СО>2> – лазера в зоне оплавления образуется мелкодисперсный реечный мартенсит с микротвёрдостью 7000 – 8500 МПа.

Зона закалки без оплавления состоит из верхней области, с однородной структурой. В верхней области формируется мартенсит с микротвёрдостью, как в зоне оплавления. В нижней области по глубине не увеличивается неоднородность вследствие и последовательности:

- мартенсит – тростит;

- мартенсит и тростичня сетка;

- тростично – ферритная сетка;

- феррит.

При лазерном борировании используем СО>2> – лазер с обрабатывающеё головкой (линзой). Поверхностная обработка осуществляется расфокусированным пучком – двойной переход с перекрывающимися краями. Обработку ведём с помощью сконструированного нами приспособления методом копирования.

3.2. Испытание материала на износ

Испытание материала – сталь 40Х (ГОСТ 1050-88) проводим на машине СМЦ – 2. Машина предназначена для испытания материалов на износ и определения их антифрикционных свойств при трении скольжения и трении качения, при нормальных температурах с парами образцов диск - диск, диск – колодка и втулка – вал.

Машина модели СМЦ состоит из следующих узлов:

Каретка – предназначена для проведения испытаний без смазки и СО-смазкой с образцами:

- диск по диску при трении качения с проскальзыванием;

- диск- колодка при трении скольжения.

Механизм нагружения предназначен для установки образца и приложения нагрузки.

Бабка нижнего образца предназначена для установки образца в каретку.

Датчик для измерения крутящего момента (момента трения) на машине. Бесконтактный индуктивный датчик состоит из двух частей вращения ротора и статора (неподвижного).

Привод электромеханический со ступенчатым регулированием скоростей.

Пульт управления – выполняется отдельным узлом, который можно устанавливать отдельно.

Машина СМЦ может работать по двум схемам:

С замкнутым кинематическим контуром при фиксированном значении коэффициента проскальзывания образцов в паре трения диск по диску.

С открытым кинематическим контуром, когда один из образцов неподвижен, в частности, по схеме вал – втулка.

Принцип работы в обоих случаях заключается в том, что образцы получают относительное движение при заданной нагрузке. При этом они изнашиваются, а момент трения на валу нижнего образца измеряется и записывается. Машина не обеспечивает непосредственное измерение износа в процессе испытания.

В нашем случае испытания будем проводить с круглыми образцами «диск по диску» без смазки.

Устанавливают верхний и нижний образцы. Нижний образец устанавливают на валу, верхний устанавливают и крепят на другом при оттянутой в рабочее положение каретке. Затяжка образцов должна быть достаточной, чтобы не было проскальзывания при работе.

После установки образцов каретку опускают до их соприкосновения . Одевают нагрузочную скобу на кронштейн.

3.3 Исследование износостойкости покрытия

Образцы подвергались испытанию в течение часа при нагрузке 750 Н, совершая при этом 30 000 оборотов. Материалом для рабочего тела служила сталь ШХ-15, твёрдостью 62...64 НRc>э>.

Для проверки процесса изнашивания при внешнем трении применяют величину, называемой интегральной массовой интенсивностью изнашивания.

m - уменьшение массы деталей вследствие изнашивания поверхности;

α – путь трения, на котором произошёл износ;

Аа – номинальная плоскость изнашивания, площадь контакта.

В свою очередь: α = Пdn; Аа = 0,1 (м2); где d = 38 мм; n = 30 000 об; S = 10-5 м2.

Проверим образцы из стали 40Х с разной термообработкой на износостойкость:

Сталь марки 40Х закалка + высокий отпуск

m = 0,212 гр = 0,212 * 10-3 кг;

α = Пdn = 3,14 * 38 * 10-3 * 30 000 = 3579,6 м;

Аа = 0,1 * S = 0,1 * 10 * 10-3 * 10-3 = 10-6 м

отсюда J>1> = 0,212 * 10-3 / 3579,6 * 10-6 = 0,059 кг/м3

Закалка + низкий отпуск

m = 0,102 * 10-3 кг;

J> 2> = 0,0285 кг/м3

Закалка + высокий отпуск + лазерное борирование

m = 0,057 * 10-3 кг;

J> 3> = 0,016 кг/м3

4) Закалка + низкий отпуск + лазерное борирование

m = 0,023 * 10-3 кг;

J> 4> = 0,0064 кг/м3

Результаты исследований изобразим графически на схеме износостойкости покрытий и занесём в таблицу 3.1:

Таблица 3.1. Износостойкость покрытия

|

№ п.п |

Термообработка стали 40Х |

Масса изношенной поверхности m * 10-3 кг |

Интенсивность износа J>g>, кг/м3 |

|

1 |

Закалка + высокий отпуск |

0,212 |

0,059 |

|

2 |

Закалка + низкий отпуск |

0,102 |

0,0285 |

|

3 |

Закалка + высокий отпуск + лазерное борирование |

0,057 |

0,016 |

|

4 |

Закалка + низкий отпуск + лазерное борирование |

0,023 |

0,0064 |

Вывод

После проверки образцов из стали 40Х с разной термообработкой на износостойкость, получили максимальный результат при закалке с низким отпуском и лазерном борировании, где интенсивность износа составляет J>g> = 0,0064 кг/м3.

.

4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Введение

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков, аппаратов, от всемирного внедрения методов технико-экономического развития и анализа, обеспечивающих решение технических вопросов и экономическую эффективность технологических разработок.

Ускорение НТП в машиностроении требует скорейшего внедрения новых методов упрочнения рабочих поверхностей инструмента, технологической оснастки, деталей и механизмов, работающих с большими нагрузками.

Необходим постоянный научный поиск новых и доработка и усовершенствование уже испытанных методов нанесения защитных и упрочняющих покрытий, которые при незначительно увеличивающейся стоимости инструмента, приспособления и т.д., дают немалый экономический эффект, вследствие многократного увеличения срока службы.

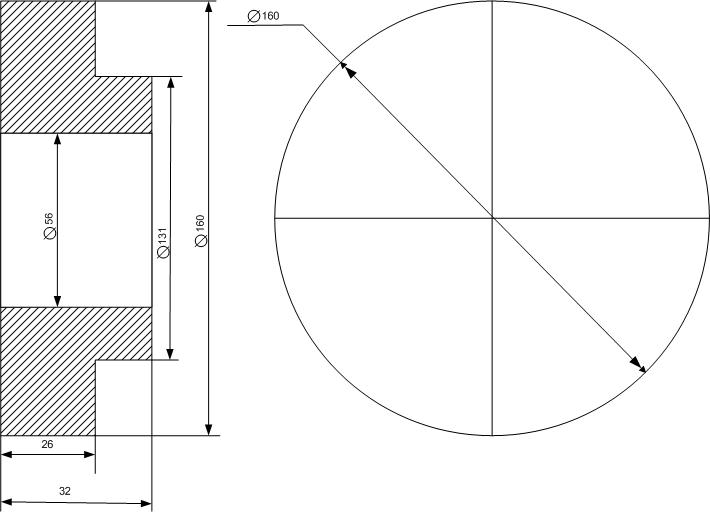

4.1. Анализ технологичности конструкции детали «Кулачёк»

Технологическиё анализ конструкции детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса.

Основные задачи, решаемые при анализе технологичности конструкции обрабатываемой детали сводятся к возможному уменьшению трудоёмкости и металлоёмкости, возможности обработки высокопроизводительными методами, что позволяет снизить себестоимость её изготовления без ущерба для служебного назначения.

Качественные оценки технологичности конструкции:

Форма, точность размеров и шероховатость поверхности, с точки зрения выбора метода получения заготовки и назначения поверхностей, подлежащих обработке резанием.

Используя штампованную заготовку, форма которой будет приближена к форме готовой детали, можно увеличить коэффициент использования металла.

Форма, точность размеров и шероховатость поверхности, подлежащих обработке резанием, с точки зрения возможности применения простых и производительных схем обработки.

Кулачок по наружному профилю имеет сложную конструкцию. Поэтому необходимо применение специальных станков: копировально – фрезерного или фрезерного станка с числовым программным управлением.

Целесообразность термической обработки для получения требуемых прочностных характеристик детали.

Деталь в процессе эксплуатации работает на истирание по профилю и внутреннему диаметру 60Н7, по этому рабочие поверхности можно подвергнуть цементации с последующей закалкой 57 .. 63 HRC ТВЧ.

Определение типа производства

Годовая производственная программа N = 1000 штук в год, масса детали составляет 2,7 кг. Согласно рекомендациям [11] устанавливаем серийный тип производства.

В таком производстве изготовление деталей осуществляется партиями, запускаемыми в производство одновременно. Это обеспечивает повторяемость операций и возможность широкого использования специализированного и специального оборудования, оснастки.

Величина партии деталей определяется

,

,

где t – число дней, на которые необходимо иметь запас деталей на складе при 5 – дневной 2-х сменной рабочей недели для обеспечения непрерывной сборки;

- число рабочих дней в году.

- число рабочих дней в году.

t = 8 –

10 дней [11]

= 253 дня [11]

= 253 дня [11]

,

,

Выбор способа получения заготовки. Для условий серийного производства выбираем в качестве заготовки штамповку на горизонтально кованой машине II класса точности. [1]

Рассчитаем массу заготовки

m>з> = γ * v>з>, где

γ = 7,814 г/см3 – плотность металла [7]

v>з >– Объём заготовки, см3

v>з> = 3,14 * 8,02 * 2,6 + 3,14 * 6,052 * 0,6 – 3,14 * 2,82 *3,2 = 512,7 см3

m>з> = γ * v>з> = 7,8 * 512,7 = 3998 гр = 3,998 кг

Коэффициент использования металла

К>им> = m>д> / m>з >= 2,7 / 3,998 = 0,675

Себестоимость заготовки

Sзаг = (С / 1000 * m>з> * Кт * Кс * Кв * Км * Кп) – (m>з> - > >m>д>) * Sотк / 1000, руб [5]

Ci = 18900 руб/т стоимость 1 т заготовки [5]

Sотх = 1788 руб/т стоимость 1 т отходов

Кт, Кс, Кв, Км, Кп – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовки.

Кт = 1; Кс = 0,87; Кв = 1,14; Км = 1,18; Кп = 1

Рис. 4.1 Эскиз штамповки

Sзаг = (18900/1000 * 3,998 * 1 * 0,87 * 1,14 * 1,18 * 1,0) – (3,998 – 2,7) * 1788/1000 = 86,2

Маршрутный технологический процесс

000 Заготовительная

Штамповка на ГКМ и зачистка от окалины

005 Карусельно – фрезерная

1 переход фрезеровать торец бобышки 130

010 Токарная

А Установить в 3-х кулачковый патрон

1 переход подрезать торец начерно

2 переход подрезать торец начисто

3 переход расточить начерно

4 переход расточить начисто

5 переход снять фаску 1 х 450

015 Сверлильная

А Установить в приспособление

1 переход снять фаску 1 х 450

017 Сверлильная

1 переход центровать 4 отверстия

2 переход сверлить и снять фаску

3 переход нарезать резьбу М8-6q в 4 отверстиях

020 Копировально – фрезерная

А Установить на жёсткую оправку 60Н7

1 переход фрезеровать наружный контур

025 Слесарная доводка профиля Ra = 0,8 мкм

Расчёт припуска +0,030

Поверхность 60Н7

Отверстие обрабатывается черновым растачиванием Н9 + 0,074

Отверстие обрабатывается чистовым растачиванием Н7 + 0,030

Точность заготовки +1,2 - 0,7 [10]

Припуск рассчитываем аналитическим методом [10]

- высота микронеровностей,

оставшихся после выполнения предыдущего

перехода, мкм

- высота микронеровностей,

оставшихся после выполнения предыдущего

перехода, мкм

- дефектный слой после предыдущего

перехода, мкм

- дефектный слой после предыдущего

перехода, мкм

- суммарное значение пространственных

отклонений после предыдущего перехода,

мкм

- суммарное значение пространственных

отклонений после предыдущего перехода,

мкм

- погрешность установки на

выполняемом переходе, мкм

- погрешность установки на

выполняемом переходе, мкм

Черновое растачивание

= 150 мккм;

= 150 мккм;

= 200 мкм;

= 200 мкм;

=

=

,

,

= 300 мкм [10]

= 300 мкм [10]

- погрешность смещения отверстия,

мкм

- погрешность смещения отверстия,

мкм

- эксцентриситет отверстия, мкм

- эксцентриситет отверстия, мкм

= 450 мкм;

= 450 мкм;

= 500 мкм; [10]

= 500 мкм; [10]

=

=

=675

мкм

=675

мкм

Lt, min

= 21150 + 200 +

=2

* 1090 мкм = 2180 = 2,2 мм

=2

* 1090 мкм = 2180 = 2,2 мм

Чистовое растачивание

= 50 мккм;

= 50 мккм;

= 50 мкм; [10]

= 50 мкм; [10]

= 0,06 *

= 0,06 * = 0,06 * 675 = 40 мкм

= 0,06 * 675 = 40 мкм

= 300 мкм [10]

= 300 мкм [10]

Lt, min

= 2150 + 50 +

=2

* 402 мкм = 804 мкм = 0,8 мм

=2

* 402 мкм = 804 мкм = 0,8 мм

Таблица 4.1. Межоперационные размеры

|

Технолог. переходы |

Элементы припуска, мкм |

Расчётный припуск, мм |

Допуск, мм |

Расчётный размер, мм |

Предельные размеры, мм |

Прицельные рипуска, мм |

|||||

|

Rz |

T |

|

|

D max |

D min |

LZпр>max> |

LZпр>min> |

||||

|

Заготовка |

150 |

200 |

675 |

- |

- |

1,9 |

57,03 |

57,03 |

55,13 |

- |

- |

|

Черновое растачивание |

50 |

50 |

40 |

300 |

2,2 |

0,074 |

59,23 |

59,23 |

59,156 |

4,026 |

2,2 |

|

Чистовое растачивание |

20 |

25 |

- |

300 |

0,8 |

0,030 |

60,030 |

60,030 |

60,000 |

0,844 |

0,8 |

Строим схему полей допусков и межоперационных размеров

Рис. 4.2. Схема полей допусков и межоперационных размеров

4.2. Выбор оборудования, режущего, вспомогательного и мерительного инструментов

005 Карусельно-фрезерная

Станок карусельно-фрезерный 621 м [4]

Конус отверстия шпинделя №3

прицелы подач: 100 – 1250 мм/мин

прицелы чисел оборотов шпинделя: 630 – 1000 мин -1

Режущий инструмент

фреза торцевая с механическим креплением пятигранных твёрдосплавных пластин

2214-0311; D=140 мм, d=60 мм, z = 12

Вспомогательный инструмент

Втулка переходная с конусностью 7 : 24 ГОСТ 13791-78

Мерительный инструмент

Штангенциркуль ГОСТ 166-75

010 Токарная

Токарно-револьверный патронный полуавтомат 1416 [5]

Тип револьверной головки – 4-х позиционный крестообразный

Режущий инструмент

1) резец подрезной с Т15К6 НхВ = 25 * 16; ГОСТ 18871-73

2) резец расточной для сквозных отверстий НхВ = 16 * 16; ГОСТ 18882-73

3) резец расточной для снятия фаски

015 Сверлильная

Вертикально сверлильный станок 2Г175 [ ]

Режущий инструмент: зенковка 2L = 90; ГОСТ 6694-73

020 Копировально-фрезерная

Копировально-фрезерный станок 6М13К [4]

Конус отверстия шпинделя №3

Число подач: 20-315 мм/мин

Пределы чисел оборотов шпинделя: 40 – 2000 мин -1

Режущий инструмент:

Концевая фреза 25; t=4 специальная

Вспомогательный инструмент: втулка переходная ГОСТ 13791-75

Мерительный инструмент: шаблон для профиля специальный

017 Сверлильная

Вертикально - сверлильный станок с числовым программным управлением 2Р135 2 – 1 [4]

Пределы подач: 10 – 500 мм/мин

Число подач: шпинделя – 18

Пределы частот вращения шпинделя 45 – 2000 мин -1

Число скоростей шпинделя – 12

Режущий инструмент

Сверло центровочное 2,5 ГОСТО 14952-75 [4]

сверло – зенковка 7

метчик М8 ГОСТ 3266-81

Вспомогательный инструмент:

патрон для метчиков

втулка переходная

Мерительный инструмент: калибр-пробка резьбовая М8-6Н

012 Сверлильная

Вертикально-сверлильный станок 2Г175 [4]

Наибольший диаметр отверстия – 75 мм

Число оборотов шпинделя 12 – 800 мин-1

Режущий инструмент: зенковка 2х = 900; ГОСТ 6694-73

4.3. Расчёт режимов резания

005 Карусельно-фрезерная

Глубина резания t=1,0

длина резания е>Рез> = 130 мм

длина подвода, врезания, перебег фрезы у = 20мм [12]

длина рабочего хода е>рх> = е>Рез >+ у = 130 + 20 = 150 мм

подача на зуб фрезы Sz = 0,15 мм/зуб [12]

стойкость инструмента Тр = ТмКф λ

Тм – табличные значения стойкости, Тм = 90 миин [ ]

Кф – коофициэнт, учитывающий количество инструментов в наладке Кф = 1 [12]

λ – коэффициент времени резания; λ = е>Рез > / е>рх > = 130 / 150 = 0,86 > 0,7

Тр = Тм = 90 мин

Скорость резания V = Vт*К>1>*К>2>*К>3>

К>1> – коэффициент, учитывающий размеры обработки

К>2 >– коэффициент, учитывающий вид обрабатываемого материала

К>3 >– коэффициент, учитывающий стойкость и материал инструмента

Vт = 220 м/мин [12], К>1 >= 1, К>2 >= 0,9, К>3 >= 1;

V = 220 * 0,9 * 1* 1 = 198 м/мин

Число оборотов шпинделя n

=

Минутная подача Sм = Sz *Z * n = 0,15 * 5,485 = 73 мм/мин

число оборотов стола n>ст> = S>м> / Пd>расп> = 73 / 3,14 * 800 = 0,03 мин

d>расп >= 800 мм (по паспорту станка)

Машинное время на 1 оборот станка

Тм = 1 / n>ст> = 1 / 0,03 = 33,3 мин

На столе станка можно расположить 6 деталей тогда время цикла:

Тц = 33,3 / 6 = 5,55 мин

010 Токарная

1 переход

Глубина резания t = 1,0 мм

Длина резания е>Рез> = (160 – 56) / 2 = 52 мм; у = 2+6 = 8 мм

Длина рабочего хода е>рх> = е>Рез > + у = 52 + 8 = 60 мм

подача на оборот S>0> = 0,3 мм/об [12]

стойкость инструмента Тр = Тм * λ = 120 мин

Тм = 50 мин [12];

λ = е>Рез > / е>рх > = 52 / 60 = 0,86 > 0,7

Тм = 120 мин

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 100 * 0,9 * 1,15 * 1,05 = 109 м/мин

Число оборотов шпинделя n

=

Машинное время Тм = е>рх> / S>on> = 60 / (0,3 * 200) = 1 мин

2 переход

Глубина резания t = 0,5 мм

Длина резания е>Рез> = 52 мм; у = 8 мм [12]

Длина рабочего хода е>рх> = е>Рез > + у = 52 + 8 = 60 мм

подача на оборот S>0> = 0,1 мм/об

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 120 * 0,9 * 1,15 * 1,05 = 130 м/мин

Число оборотов шпинделя n

=

Корректируем по паспорту: Пn = 280 мин -1

Машинное время Тм = е>рх> / S>on> = 60 / (0,1 * 280) = 2,14 мин

3 переход

Глубина резания t

=

Длина резания е>Рез> = 30 мм;

длина подвода, вращение, перебег резца у = 8 мм [12]

Длина рабочего хода е>рх> = е>Рез > + у = 30 + 8 = 38 мм

Стойкость резца Тр = Тм λ =120 мин

λ = е>Рез > / е>рх > = 30 / 38 = 0,78 > 0,7

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 135 * 0,9 * 1,15 * 1,0 = 140 м/мин

Число оборотов шпинделя n

=

Машинное время Тм = е>рх> / S>on> = 38 / (0,3 * 750) = 0,17 мин

4 переход

Глубина резания t

Длина резания е>Рез> = 30 мм; у = 8 мм [12]

Длина рабочего хода е>рх> = е>Рез > + у = 30 + 8 = 38 мм

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 155 * 0,9 * 1,15 * 1,0 = 160 м/мин

Число оборотов шпинделя n

=

Машинное время Тм = е>рх> / S>on> = 38 / (0,1 * 850) = 0,45 мин

5 переход

Глубина резания t = 1,0 мм

Длина резания е>Рез> =1 мм; у = 3 мм [12]

Длина рабочего хода е>рх> = е>Рез > + у = 1 + 3 = 4 мм

Подача на оборот S>0> =0,1 мм/об

Скорость резания V = 160 м/мин

Число оборотов шпинделя n

=

Машинное время Тм = е>рх> / S>on> = 4 / (0,1 * 850) = 0,45 мин

015 Сверлильная

1 переход

Глубина резания t = 1,0 мм

Длина резания е>Рез> =1,0 мм; у = 4 мм [12]

Длина рабочего хода е>рх> = е>Рез > + у = 1 + 4 = 5 мм

Подача на оборот S>0> =0,75 мм/об [12]

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 17 * 0,9 * 1,15 * 1,0 = 17,6 м/мин

Число оборотов шпинделя n

=

Машинное время Тм = е>рх> / S>on> = 5 / (0,25 * 93) = 0,21 мин

017 Сверлильная

1 переход

Центровать 2,5

Глубина резания t = D / 2 = 2,5 / 2 = 1,25 мм

Подача на оборот S>0> =0,04 мм/об

Стойкость сверла Т= 20 мин [12]

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 22 * 0,55 * 1,25 * 1,0 = 15 м/мин

Число оборотов шпинделя n

=

Корректируем по паспорту Пn =2000 мин-1

Действительная скорость резца

Vд =

Минутная подача Sн = S>0 >* n = 0,06 * 2000 =120 мм/мин

Корректируем по паспорту станка Sн = 100 мм/мин

Машинное время Тм = е>рх> / S>н >, где

е>рх –> длина рабочего хода, мм

е>рх >= е>рез> + у = 4 + 2 = 6 мм,

е>рез > = 4мм; у = 2 мм [12]

Машинное время Тм = е>рх> / S>н> = 6 / 100 = 0,06 мин

2 переход

Глубина резания t = D / 2 = 7 / 2 = 3,5 мм

Подача на оборот S>0> =0,11 мм/об

Скорость резания V = Vт * К>1> * К>2 >* К>3> = 25 * 0,55 * 1,25 * 1,0 = 17,2 м/мин

Число оборотов шпинделя n

=

Корректируем по паспорту Пn =720 мин-1

Действительная скорость резца

Vд =

Минутная подача Sн = S>0 >* n = 0,11 * 720 =79,2 мм/мин

Машинное время Тм = е>рх> / S>н> = 20 / 79 = 0,28 мин

е>рх >= е>рез> + у = 20 + 2 =22

3 переход

Глубина резания t = р = 1,0 мм

Подача на оборот S>0> = 1 мм/об [12]

Скорость резания V =Vт * Кv

Кv – коэффициент, учитывающий вид обрабатываемого материала

Кv = 0,7; Vт = 10 м/мин.

V = 10 * 0,7 = 7 м/мин

Число оборотов шпинделя n

=

Корректируем по паспорту Пn =280 мин-1

Машинное время Тм = 2е>рх> / S>н> = 2 * 17 / 1,0280 = 0,15 мин

е>рх >= е>рез> + у = 15 + 2 =17 мм

020 Копировально-фрезерная

Глубина резания t = 1,0 мм

Подача на зуб фрезы St = 0,04 мм/зуб [12]

Стойкость инструмента Тр = Тм * Кф * λ

Кф = 1; Тм = 60 мин [12]

λ = е>рез / >е>рх >

е>рез > = 2ПR = 2 * 3,14 * 80 = 502,4 мм

подвод, вращение перебег фрезы у = 5 мм [12]

е>рх >= е>рез > + у = 502,4 + 5 = 507б4 мм

Скорость резания V = Vn * К>1> * К>2> * К>3> =50,07 * 0,8 * 1,2 = 33,6 м/мин

Число оборотов шпинделя n

=

Корректируем по паспорту Пn =400 мин-1

Действительная скорость резца

Vд =

Машинное время Тм = е>рх> / (S>Z> * n * Z )= 507,4 / (0,04 * 4 * 400)= 7,9 мин

4.4. Нормирование технологического процесса

005 Карусельно-фрезерная

Штучно-калькуляционное время

Т>шт-к >= Т>шт> + Т>n>>-3 >/ n, мин [13]

Т>шт> – штучное время на операцию

Т>n>>-3> – подготовительно – заключительное время на операцию

n = 39 деталей (размер партии деталей)

Тшт = Тц * Кобсл, [13]

Тц – время цикла, Тц = 5,55 мин

Кобсл – коэффициент, учитывающий время обслуживания рабочего места; Кобсл = 1,04 мин.

Тшт = 5,55 * 1,04 =5,772 мин

Т>n>>-3> = 12 + 13 = 25 [13]

Т>шт-к >= Т>шт> + Т>n>>-3 >/ n = 5,772 + 25 / 39 = 6,42 мин

010 Токарная

Машинное время на операцию

Тм = Тм>1> + Тм>2> + Тм>3> + Тм>4> + Тм>5> = 1,0 + 2,14 + 0,17 + 0,45 + 0,45 = 4,21 мин

Вспомогательное время на операцию

Тв = Тву + Твп + Тви = 0,82 + 1,03 + 0,23 = 2,08 мин

Тву – вспомогательное время на установление, крепление, съём детали;

Тву = 0,82

Твп – вспомогательное время на выполнение технологических переходов

Твп = 0,11 + 0,04 + 0,16 + 0,36 + 0,36 = 1,03 мин

Тви – время измерения

Тви = 0,13 + 0,1 = 0,23 мин [13]

Кобсл = 1,06 [13]

Штучное время Тшт = (Тм + Тв) * Кобсл = (4,21+2,08) * 1,06 = 6,7 мин

015 Сверлильная

Машинное время Тм = 0,21 мин; Кобсл = 1,075 [ ]

Вспомогательное время

Тв = Тву + Твп + Тви = 0,11 + 0,1 + 0,07 = 0,28 мин

Тву = 0,11 мин; Твп = 0,1 мин; Тви = 0,07 мин

Штучное время Тшт = (Тм + Тв) * Кщбсл = (0,21+0,28)*1,075 = 0,53 мин

Подготовительно-заключительное время:

Т>n>>-3> = 3 + 6 = 8 [13]

Штучно - калькуляционное время:

Тшт-к = Тшт + Т>n>>-3> / n = 0,53 + 8 / 39 = 0,74 мин

017 Сверлильная

Машинное время на операцию

Тм = Тм>1> + Тм>2> + Тм>3> + Тм>4> + Тм>5> = 0,06 + 0,28 + 0,15 + 0,03 = 0,52 мин

Вспомогательное время на операцию:

Тву = 0,45 мин [13]

Твп = 0,03 + 0,1 * 16 + 0,6 * 4= 4,12 мин [12]

Тви = 0,39 мин [12]

Тв = Тву + Твп + Тви = 0,45 + 4,12 + 0,39 = 4,96 мин

Кобсл = 1,08 [13]

Штучное время

Тшт = (Тм + Тв) * Кобсл = (0,52 +4,96) * 1,08 = 5,92 мин

Подготовительно-заключительное время:

Т>n>>-3> = 12 * 0,25 * 4,0 + 0,8* 4 * 9 = 25,2

Штучно - калькуляционное время:

Тшт-к = Тшт + Т>n>>-3> / n = 5,92 + 25,2 / 39 = 6,57 мин