Организационно-производственные структуры предприятий автомобильного транспорта

Курсовая работа

"Организационно-производственные структуры предприятий автомобильного транспорта"

Введение

Организационно-производственная структура транспорта – это внутреннее устройство транспортной отрасли как совокупности предприятий, предоставляющих услуги по перевозке грузов и пассажиров, а также обслуживанию этих перевозок.

Выделяют автотранспортную ОПС, авиатранспортную ОПС, водную ОПС, железнодорожную ОПС, трубопроводную ОПС.

ОПС автомобильного транспорта подразделяются:

структура пассажирских перевозок с делением на международные, междугородние, городские перевозки автобусным транспортом и такси;

структура грузовых перевозок с делением на международные, междугородние перевозки, включая контейнерное обеспечение, городские грузовые перевозки, перевозки опасных грузов, а также перевозки грузовым транспортом повышенной проходимости.

Организационно-производственная структура АТП – это внутреннее устройство организации, фирмы, объединения и т.п. с точки зрения управления производством. Для автомобильного транспорта это управление перевозками и облуживанием транспорта, такими как базы централизованного обслуживания (БЦТО), станции технического обслуживания (СТО), гаражи (стоянки), автозаправочные станции (АЗС)

Анализ состояния вопроса

Ремонтное хозяйство предприятия представляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и разработкой мероприятий по замене изношенного оборудования на более прогрессивное и улучшению использования. Выполнение этих работ должно быть организовано с минимальными простоями оборудования, в кратчайшие сроки и своевременно, качественно и с минимальными затратами. Эффективность работы ремонтного хозяйства во многом предопределяет себестоимость выпускаемой продукции, ее качество и производительность труда на предприятии, т. к. удельный вес затрат на содержание и ремонт оборудования в себестоимости продукции достигает 10%. Главной причиной значительных затрат на ремонты и техническое обслуживание технологического оборудования является низкое его качество, вследствие чего затраты в сфере эксплуатации продукции машиностроения за нормативный срок использования в 5–25 раз больше ее цены. По сравнению с лучшими зарубежными образцами аналогичного класса отечественное технологическое оборудование и транспортные средства требуют в 3–5 раз больше средств на техническое обслуживание, использование и ремонты. В свою очередь низкое качество отечественной продукции машиностроения объясняется низким качеством маркетинговых исследований и НИОКР. И как итог – удельный вес отечественной продукции машиностроения, конкурентоспособной на внешнем рынке, составлял в 1995 г. всего около 2%. Следует отметить, что эффективность ремонтного хозяйства зависит как от качества технологического оборудования, закладываемого на стадиях маркетинга и НИОКР и реализуемого на стадии производства, так и от уровня организации работы ремонтного хозяйства в сфере потребления оборудования.

Проводим анализ достоинств и недостатков существующих видов организационных структур управления с целью определения критериев их оптимального использования, а также для описания видов структур управления применительно к предприятиям автомобильного транспорта.

В линейной структуре управления (рис. 1.1) каждый руководитель обеспечивает руководство нижестоящими подразделениями по всем видам деятельности.

Рисунок 1.1 Линейная структура управления

Она основывается на принципе единства распределения поручений, согласно которому право отдавать распоряжения имеет только вышестоящая инстанция. Соблюдение этого принципа должно обеспечивать единство управления. Такая организационная структура образуется в результате построения аппарата управления из взаимоподчиненных органов в виде иерархической лестницы, т.е. каждый подчиненный имеет одного руководителя, а руководитель имеет несколько подчиненных. Два руководителя не могут непосредственно связываться друг с другом, они должны это сделать через ближайшую вышестоящую инстанцию. Такую структуру часто называют однолинейной.

Линейная структура управления используется мелкими и средними фирмами, осуществляющими несложное производство, при отсутствии широких кооперационных связей между предприятиями.

Функциональная структура управления (рис. 1.2) реализует тесную связь административного управления с осуществлением функционального управления.

Рисунок 1.2. Функциональная структура управления. Д – директор, ФН – функциональные начальники, И – исполнители

Основана на создании подразделений для выполнения определенных функций на всех уровнях управления. К таким функциям относят исследования, производство, сбыт, маркетинг и т.д. Здесь с помощью директивного руководства могут быть соединены иерархически нижние звенья управления с различными более высокими звеньями управления. Передача поручений, указаний и сообщений осуществляется в зависимости от вида поставленной задачи

Такую организационную структуру называют многолинейной. Функциональная структура управления производством нацелена на выполнение постоянно повторяющихся рутинных задач, не требующих оперативного принятия решений. Функциональные службы обычно имеют в своем составе специалистов высокой квалификации, выполняющих в зависимости от возложенных на них задач конкретные виды деятельности.

В этой структуре нарушен принцип единоначалия и затруднена кооперация.

Линейно-функциональная структура управления (рис. 1.3) – ступенчатая иерархическая. При ней линейные руководители являются единоначальниками, а им оказывают помощь функциональные органы. Линейные руководители низших ступеней административно не подчинены функциональным руководителям высших ступеней управления.

Основу линейно-функциональной структуры составляет «шахтный» принцип построения и специализация управленческого персонала по функциональным подсистемам организации.

Рисунок 1.3. Линейно-функциональная структура управления. ФП – функциональные подразделения, ОП – подразделения основного производства.

По каждой подсистеме формируется «иерархия» служб («шахта»), пронизывающая всю организацию сверху донизу. Результаты работы любой службы аппарата управления оцениваются показателями, характеризующими выполнение ими своих целей и задач. Типичные уровни управления таковы:

• высший – институциональный уровень (генеральный директор, директор, президент). Деятельность руководителя данного звена обусловлена целями и стратегиями развития системы в целом. На этом уровне реализуется большая часть внешних связей. Здесь велика роль личности и • ее профессиональных качеств;

средний – управленческий уровень, объединяющий руководителей среднего звена и их аппарат (менеджеры отделов: производственного, финансового, маркетингового, сбытового, внешнеэкономических связей). Менеджеры среднего звена решают задачи, вытекающие из функциональной специфики;

низший – производственно-технический уровень, объединяющий руководителей низшего звена, находящихся непосредственно над рабочими (старший мастер, мастер).

Руководителей низшего звена называют операционными. Они ответственны за обеспечение производственного процесса всеми видами ресурсов и за работу с людьми. Коммуникации здесь преимущественно внутригрупповые и межгрупповые.

Структуры данного вида используются в организациях, выпускающих продукцию ограниченной номенклатуры при относительно стабильных внешних условиях.

Многолетний опыт использования линейно-функциональных структур управления показал, что они наиболее эффективны там, где аппарату управления приходится выполнять множество рутинных, часто повторяющихся процедур и операций при сравнительной стабильности управленческих задач и функций: посредством жесткой системы связей обеспечивается четкая работа каждой подсистемы и организации в целом.

Дивизиональная (филиальная) структура управления (рис. 1.4). Дивизионы (филиалы) выделяются или по области деятельности, или географически.

Рисунок 1.4. Дивизиональная (филиальная) структура управления

Ключевыми фигурами в управлении организациями с диви-зиональной структурой становятся не руководители функциональных подсистем, а управляющие производственными отделениями. Структурирование организации по отделениям производится, как правило, по одному из трех критериев: по видам выпускаемой продукции или предоставляемых услуг (продуктовая специализация), по ориентации на те или иные группы потребителей (потребительская специализация), по обслуживаемым территориям (территориальная, или региональная, специализация). Такой подход обеспечивает более тесную связь с потребителями и рынком, существенно ускоряя реакцию организации на изменения, происходящие во внешней среде.

Мировая практика показала: с введением дивизиональных принципов структура управления организацией (и входящими в нее отделениями) в основе своей остается линейно-функциональной, но одновременно усиливается ее иерархичность, то есть управленческая вертикаль. В результате существенно уменьшается нагрузка на верхний эшелон управления, который сосредоточивается на стратегическом менеджменте организации в целом. В то же время отделения, обретающие оперативно-хозяйственную самостоятельность, начинают работать как «центры прибыли», активно использующие предоставленную им свободу для повышения эффективности своей деятельности.

И все же в целом структура управления оказывается усложненной, прежде всего за счет промежуточных (средних) уровней менеджмента, созданных для координации работы различных отделений. Дублирование функций управления на разных уровнях вело в конечном счете к росту затрат на содержание управленческого аппарата.

Рисунок 1.5. Матричная структура управления, ориентированаая на продукт

Рисунок 1.6. Матричная структура управления проектами

Для матричной структуры управления (рис 1.5, 1.6) характерно то, что исполнитель может иметь двух и более руководителей (один – линейный, другой – руководитель программы или направления).

Может быть охарактеризована как «решетчатая» организация, построенная на основе принципа двойного подчинения исполнителей: с одной стороны, непосредственному руководителю функционального подразделения, которое предоставляет персонал и другие ресурсы руководителю проекта (или целевой программы), с другой, – руководителю временной группы, который наделен необходимыми полномочиями и несет ответственность за сроки, качество и ресурсы. При такой организации руководитель проекта взаимодействует с двумя группами подчиненных: с членами проектной группы и с другими работниками функциональных подразделений, подчиняющимися ему временно и по ограниченному кругу вопросов (причем сохраняется их подчинение непосредственным руководителям подразделений – отделов, служб).

Такая схема давно применялась в управлении НИОКР, а сейчас широко применяется в фирмах, ведущих работу по многим направлениям. Она все больше вытесняет линейно-функциональную.

Множественная структура управления объединяет различные структуры на разных ступенях управления. Например, филиальная структура управления может применяться для всей фирмы, а в филиалах – линейно-функциональная или матричная.

Расчётная часть

В ходе курсового проектирования был выполнен расчёт производственной программы, площадей, используемого оборудования и прочих показателей для автотранспортного предприятия, эксплуатирующего автомобили марки КамАЗ 55102 в количестве 260 единиц, с начальным пробегом 165000 км., среднесуточным пробегом 110 км., со второй категорией условий эксплуатации.

Ниже приведён расчёт всех необходимых показателей:

На основании коэффициентов корректирования находим пробег до ТО-1 и ТО-2

L ТО-1=L1 (н) *k1 *k3,

где L1 – пробег до ТО-1, километры; L1 (н) – нормативный пробег до ТО-1, километры; k1, k3 – корректирующие коэффициенты.

L ТО-2= L2 (н)*k1 *k3,

где L2 – пробег до ТО-2, километры; L2 (н) – нормативный пробег до ТО-2, километры; k1, k3 – корректирующие коэффициенты.

L ТО-1=4000 *0,9 *1=3600 кМ;

L ТО-2= 16000*0,9 *1=14400 кМ.

Определяем расчётные пробеги:

N ЕО= L ТО-1/ Lср. сут,

где N то-1-количество ТО-1; L1 – пробег до ТО-1, кМ, Lср. сут – среднесуточный пробег, кМ.

N ЕО = 3600/ 110=32,72, принимаем n ЕО= 33,

Следовательно, округлив до целых количество ТО-1 можно определить скорректированный пробег до ТО-1:

L ТО-1=33 *110 = 3630 кМ.

N то-2=3630*4=14520 кМ.

Определяем пробег до капитального ремонта по формуле:

Lк.р корр.=Lк.р*k1*k2*k3,

где Lк.р корр – скорректированный пробег до капитального ремонта, кМ; Lк.р – нормативный пробег до капитального ремонта, кМ; k1, k2, k3 – корректирующие коэффициенты.

Lк.р корр.=300000*0,9*0,85*1=229500 кМ.

Определяем количество работ ТО-2 по формуле:

N то-2= Lкап.рем. /Lто-2,

где Nто-2 – количество операций ТО-2; Lкап.рем. – пробег до капитального ремонта, км; Lто-2 – пробег до ТО-2, км.

N то-2=229500 /14520=15.8=16

Определяем скорректированный пробег до капитального ремонта по соотношению:

Lкап.рем.= Nто-2*Lто-2,

Lкап.рем.= 16*14520=232320 км

Определим годовой пробег группы автомобилей:

L (Г)=ДР.Г*ά* LСС*АСП,

где L (Г) – годовой пробег группы автомобилей, кМ; ДР.Г – число рабочих дней в году (при шестидневной рабочей недели – 305); ά – коэффициент технической готовности; LСС – среднесуточный пробег автомобилей, кМ; АСП – списочное число автомобилей данной группы.

ά= ДЭ.Ц./ ДЭ.Ц.+ ДПр.Ц,

где ДЭ.Ц. – число дней эксплуатации за цикл; ДПр.Ц – число дней простоя в ТО и ТР за цикл:

ДЭ.Ц.= Lкап.рем. / LСС

ДЭ.Ц.=232320 / 110=2112

ДПр.Ц= ДПр.КР+ ДПр.ТО ТР*(Lкап.рем. /1000)*k4,

где ДПр.КР – число дней простоя в КР (20); ДПр.ТО ТР – число дней простоя при ТО и ТР на 1000 кМ пробега, дн (0.5).

ДПр.Ц= 20+ 0.5*(232320/1000)*1=136,16 дней

ά= 2112./ 2112+ 136,16=0,9394=0,94.

L (Г)=305*0,94* 110*260=8199620 кМ

Определим количество капитальных ремонтов за год:

N кр(г)= L (Г)/ Lкап.рем.

N кр(г)= 8199620/ 232320=35,29=35

Определяем количество операций ТО №2 за год по формуле:

N то-2 (г)= L (Г)/L ТО-2

N то-2 (г)= 8199620/14520=564,7=565

Определяем количество операций ТО-2 в день:

N то-2= N то-2 (г)/ ДР.Г,

N то-2= 565/ 305=1,85=2

Определяем количество операций ТО №1 за год по формуле:

N то-1 (г)=(L(г)/LТО-1) – Nто-2 (г),

N то-1 (г)=(8199620/3630) – 565=1693,84=1694

Определяем число операций ТО-1 за день:

N то-1= N то-1 (г)/ ДР.Г.

N то-1= 1694/305=5,55=6

Определяем количество ЕО за год по формуле:

Nео(г)=L(г)/L сс,

Nео(г)=8199620/110=74542

Количество операций ЕО в день будет равно:

Nео= Nео(г)/ ДР.Г.

Nео= 74542/305=244,5=245

Исходя, из технологического расчёта выбираем метод организации рабочих мест основного производства. Для рассчитываемого предприятия представляется целесообразным производить ТО-1 и ТО-2 на универсальных и специализированных постах, а ЕО выполнять на поточной линии.

Расчёт годового объёма работ по ТО, ремонту подвижного состава и вспомогательных работ.

Нормативная трудоёмкость обслуживаний (ЕО, ТО-1, ТО-2) корректируется с помощью коэффициентов k2 и k5.

ti=ti(Н)*k2*k5

tЕО=0,35*1,15*0,95=0,38 чел. – ч.;

tТО-1=5,7*1,15*0,95=6,23 чел. – ч.;

tТО-2=21,6*1,15*0,95=23,6 чел. – ч.

Удельная нормативная трудоёмкость ТР, tТР(Н) корректируется с помощью коэффициентов k1, k2, k3, k4, k5.

tТР= tТР(Н)*k1*k2*k3*k4*k5,

где tТР – скорректированная удельная нормативная трудоёмкость ТР, чел.-ч.; tТР(Н) – нормативная удельная трудоёмкость ТР, чел.-ч.; k1, k2, k3, k4, k5 – корректирующие коэффициенты.

tТР= 5*1,1*1,15*1*1*0,95=6 чел.-ч.

Годовой объём работ Т по ТО, ТР, ЕО, СО, можно определить произведением числа технических воздействий за год на трудоёмкость единицы воздействия:

По ЕО ТЕО=Nео*tЕО =74542*0,38=28325,96 чел. – ч.

По ТО-1 ТТО-1= N то-1* tТО-1 =1694*6,23=10553,6 чел. – ч.

По ТО-2 ТТО-2= N то-2* tТО-2 =565*23,6=13334 чел. – ч.

По СО ТСО= АСП*2*0,2*tТО-2 =260*2*0,2*23,6=2454,4 чел. – ч.

Годовой объём работ по ТР можно рассчитать следующим образом:

ТТР = (L (Г)/1000) tТР(Н)*k1*k2*k3*k4*k5

ТТР = (8199620/1000)*5*1,1*1,15*1*1*0,95=49269,5 чел. – ч.

Трудоёмкость работ по техническому обслуживанию и ремонту парка автомобилей за год:

Σ Т(Г)= ТЕО+ТТО-1+ТТО-2+ТТР+ТСО

Σ Т(Г)= 28325,96+10553,6+13334+49269,5+2454,4=103937,46 чел. – ч.

Нормативы трудоёмкостей ТО и ТР не учитывают трудовые затраты на вспомогательные работы по техническому обслуживанию и ремонту производственного оборудования и инструмента предприятия, внутригаражные транспортные и погрузочно-разгрузочные работы, хранение, приёмку и выдачу материальных ценностей, уборку производственных помещений и другие вспомогательные работы по самообслуживанию предприятия ТСАМ устанавливается в размере не более 30% от объёма суммарной трудоёмкости технических обслуживаний и текущего ремонта парка автомобилей за год:

Σ ТСАМ= Σ Т(Г)*0,3

Σ ТСАМ = 103937,46*0,3=31181,24 чел. – ч.

Общая трудоёмкость всех работ по предприятию за год:

Σ ТОБЩ(Г)= Σ Т(Г)+Σ ТСАМ.

Σ ТОБЩ(Г)= 103937,46+31181,24=135118,7 чел. – ч.

Расчёт численности производственных рабочих

Зная трудоёмкости работ по предприятию за год можно рассчитать численность производственных рабочих. При расчёте численности рабочих различают технологически необходимуюRТ и штатную RШТ численности рабочих.

Технологически необходимая численность рабочих не учитывает предоставление отпусков и невыход рабочих по болезни или другим причинам. Указанные факторы учитываются в штатной численности рабочих RШТ.

RШТ= Т(Г)/ФШТ,

где RШТ – штатная численность рабочих на предприятии; ФШТ – годовой фонд времени штатного рабочего, час.

RШТ= 103937,46/1840=56,48=57 рабочих

Штатная численность рабочих распределяется по цехам, участкам, постам и видам работ. Примерное распределение трудоёмкостей по видам работ и рабочим местам представлено в таблице 2.1.

Для удобства распределения рабочих по видам работ и рабочим местам расчёты штатной численности рабочих выполним отдельно для каждого вида работ (ЕО, ТО-1, ТО-2 совместно с СО, ТР, самообслуживание предприятия):

RШТ ЕО= ТЕО/ ФШТ; =28325,96/1840=15,4 =16 рабочих

RШТ ТО-1= ТТО-1/ ФШТ; =10553,6/1840=5,7 =6 рабочих

RШТ ТО-2=(ТТО-2+ ТСО)/ФШТ; =(13334+2454,4)/1840=8,58 =9 рабочих

RШТ ТР=ТТР/ФШТ; =49269,5/1840=26,77 =27 рабочих

RШТ САМ=ТСАМ /ФШТ; =31181,24/1840=16,9 =17 рабочих

Общая численность штатных рабочих на предприятии RШТ ОБЩ составит:

RШТ ОБЩ =RШТ ЕО+RШТ ТО-1+RШТ ТО-2+RШТ ТР+RШТ САМ

RШТ ОБЩ =16+6+9+27+17=75 рабочих

Далее, исходя из соотношения трудоёмкости по видам работ, ремонтных рабочих можно распределить по постам, цехам, участкам и рабочим местам. Потребное число и размеры производственных постов, линий, цехов и участков определяются в процессе выполнения технологического проекта. Распределение рабочих по участкам и рабочим местам осуществляется с учётом примерного распределения трудоёмкостей по этим видам работ (таблица 2.1.).

Расчёт числа постов и линий обслуживания и ремонта:

Расчёт постов ТО-1: при выполнении менее 12 воздействий в сутки рекомендуется производить ТО-1 на отдельных универсальных или специализированных постах:

XТО-1=(10553,6 *0,9*1*1)/(305*7*1*3*0,85)=1,7 =2

XТО-2=(13334*0,8*1*1)/(305*7*1*4*0,85)=1,46 =2

XТР=(49269,5*0,35*0,5*1)/(305*7*1*1*0,85)=4,75 =5

XД-1=(844,3*0,9*1*1)/(305*7*1*3*0,85)=0,13 =1

XД-2=(1200*0,8*1*1)/(305*7*1*4*0,85)=0,13 =1

Ввиду большого числа суточного выполнения операций ЕО их реализацию производят на поточной линии ЕО. Число постов в линии определяется с помощью такта и ритма производства:

XЕО= τл/ ri

τл =((0,38*60)/(1*2))+2=13,4

rЕО=(7*60)/245=1,72

XЕО= 13,4/1,72=7,8 =8 постов но, ввиду того что, операции по заправке и мойки выполняются на заправочных и моечных участках то, сократим число постов ЕО до 4.

Итак, XЕО =4

Таким образом, чтобы обеспечить своевременное и качественное проведение ежедневных обслуживаний автомобилей на предприятии достаточно иметь по 2 тупиковых поста ТО-1 и ТО-2, 5 тупиковых постов ТР и по одному тупиковому посту Д-1 и Д-2, а также две линии ЕО с четырьмя постами. В случае если производительность линии или постов будет недостаточной для выполнения установленного объёма работ, то их производительность может быть скорректирована путём увеличения численности рабочих на местах.

Необходимо предусмотреть зоны ожидания на каждую линию и каждый пост по одной зоне с площадью, равной площади участка или линии.

Ввиду особенностей операций диагностирования и специфичности диагностического оборудования участок диагностирования будет занимать двойную расчётную площадь участка диагностирования, рассчитанную из учёта габаритных размеров автомобиля и допустимых расстояний между автомобилем и стенами.

Расчёт площадей производственных участков и зон технического обслуживания и текущего ремонта.

Электротехнический и топливный участок:

F1 = 15+9*(3–1)=33 м²;

Жестяницкий, сварочный и кузнечно-рессорный:

F2 = 18+12*(3–1)=42 м²;

Столярный, арматурно-кузовной и обойный:

F3 = 24+18*(1–1)=24 м²;

Аккумуляторный:

F4 = 21+15*(1–1)=21 м²;

Агрегатный:

F5 = 22+14*(6–1)=92 м²;

Шинный и вулканизационный:

F6 = 18+15*(2–1)=33 м²;

Медницкий:

F7 = 15+9*(1–1)=15 м²;

Слесарно-механический:

F8 = 18+12*(2–1)=30 м²;

Малярный (ВА – ширина автомобиля):

F9 = (LA+2*b)*(ВА+2*1,5) =(7+2*2)*(2,5+3)=60,5 м².

Габаритные размеры зон ТО и ТР

Минимальная длина LП:

LП=7+2*2=11 м;

Минимальная ширина ВП:

ВП= ВА+2*1,5=5,5 м.

FТО ТР = (LA+2*b)*(ВА+2*1,5)=60,5 м².

Площадь зоны диагностирования рассчитывается исходя из габаритных размеров автомобиля по формуле.

FД-1 = FД-2 =(LA+2*b)*(ВА+2*1,5)=60,5 м².

Планировка участка диагностирования Д-2.

Планировка данного участка осуществляется с учётом габаритных размеров диагностируемого автомобиля, площади, занимаемой оборудованием и плотности расстановки оборудования, но ввиду особенности производимых операций и размещения оборудования расчёт сводится к определению минимальной длины и минимальной ширины зоны при условии минимального расстояния от ворот до габаритных размеров автомобиля b=2 метра и до соседних стен 1,5 метра.

Как уже было написано ранее зона диагностирования Д-2 ввиду специфичности технологического процесса будет занимать двойную потребную для габаритов диагностируемого автомобиля площадь.

Для проведения операций диагностирования потребуется следующее оборудование:

– Компрессометр К-52 (переносной);

– Пневмотестер 272М (переносной);

– Стенд тормозной СТС-10 (стационарный, габаритные размеры: 1500х1500х900 мм);

– Мотортестер М2–2 (переносной);

– Диагностический комплекс ПДК (переносной);

– Газоанализатор. Автотест СО-СН-Д (переносной);

– Тяговый стенд КИ-8930 (стационарный, габаритные размеры: 3200х12500 мм).

Вследствие того, что стационарное оборудование установлено ниже уровня пола, а остальное оборудование переносное и малых габаритов, то площадь зоны Д-2 корректировке не подлежит.

Ввиду того, что стационарное оборудование по технологическим особенностям не может быть установлено на площади, занимаемой автомобилем, установленным на другом стенде, то необходимо увеличить на один количество зон Д-2.

Зону Д-2 удобно расположить рядом с зоной Д-1, тем самым, сформировав единую зону диагностирования, что уменьшает затраты труда.

Расчёт площадей складов

Площади складских помещений рассчитывают по площади стеллажей для хранения запасных частей, агрегатов и материалов. Запас хранимых запасных частей и материалов определяется с учётом суточного расхода и нормативных дней хранения. Число ярусов стеллажей зависит от высоты складских помещений, уровня механизации складских работ и объёма запасов.

Объём запасов хранения запасных частей и материалов GЗ.Ч. кГ определяется по формуле:

GЗ.Ч.= АСП*ά*LСС*(Z*GA /10000 *100)*ДЗ.Ч.,

где ά – коэффициент технической готовности; Z – расход запасных частей и материалов, % от массы автомобиля GA на 10000 км. пробега (1); ДЗ.Ч. – норматив хранения запасных частей, дни (20).

Объём хранения запасных частей:

GЗ.Ч.= 260*0,94*110*(1*8770 /10000 *100)*20=4715 кг;

Объём хранения металлов и металлоизделий:

GМЕТ= 260*0,94*110*(1*8770 /10000 *100)*20=4715 кг;

Объём хранения лакокрасочных изделий и химикатов:

GЛКХ= 260*0,94*110*(0,2*8770 /10000 *100)*20=943 кг;

Объём хранения прочих материалов:

GПР= 260*0,94*110*(0,2*8770 /10000 *100)*20=943 кг;

Запас смазочных материалов:

ЗСМ=0,01*QСУТ*gС, М,*ДС. М.,

где QСУТ – суточный расход топлива, л; gС, М, – норма расхода смазочных материалов, л; ДС. М. – норматив хранения запаса смазочных материалов, дни.

Суточный расход топлива рассчитывается по формуле:

QСУТ =(АСП*ά*LСС/100)*НТ,

где НТ – норма расхода топлива на 100 км. пробега (26), л.

QСУТ =(260*0,94*110/100)*26=6990 л.

Запас моторных масел (g М,=4):

Зм =0,01*6990*4*20=5592 л.

Запас трансмиссионных масел (g ТР=0,4):

ЗТР =0,01*6990*0,4*20=560 л.

Запас специальных масел (g СП=0,1):

ЗСП =0,01*6990*0,1*20=140 л.

Запас консистентных смазок (g КОН=0,3):

ЗСП =0,01*6990*0,3*20=420 л.

Площади складских помещений:

FСК= (LГ*fУД/1000000)*KП.С.*KС.*KРАЗ,

где fУД – удельная площадь склада на 1 млн. км. пробега; KП.С., KС., KРАЗ – коэффициенты, учитывающие тип подвижного состава, списочное число и разномарочность автомобилей.

Площадь склада для хранения запасных частей:

FСК ЗЧ= (8199620*3,5/1000000)*1*1*1=29 =30 м²;

Площадь склада для хранения агрегатов:

FСК АГР= (8199620*5,5/1000000)*1*1*1=45 м²;

Площадь склада материалов:

FСК МАТ= (8199620*3/1000000)*1*1*1=24,6 =25 м²;

Площадь склада автомобильных шин:

FСК Ш= (8199620*2,3/1000000)*1*1*1=18,8 =21 м²;

Площадь склада смазочных материалов:

FСК СМ= (8199620*3,5/1000000)*1*1*1=29 =30 м²;

Площадь склада лакокрасочных материалов:

FСК ЛКМ= (8199620*1/1000000)*1*1*1=8,2 =9 м²;

Площадь склада химикатов:

FСК ХИМ= (8199620*0,25/1000000)*1*1*1=2 м²;

Площадь инструментально-раздаточной кладовой:

FСК РАЗ= (8199620*0,25/1000000)*1*1*1=2 м²;

Площадь промежуточного склада:

Площадь промежуточного склада рассчитывается в процентном отношении от площади склада запасных частей и агрегатов (15….20%).

FПРОМЕЖ= 0,2*(FСК ЗЧ+ FСК АГР)=15 м²;

Расчёт зоны хранения подвижного состава.

Площадь для хранения подвижного состава определяется по формуле:

FХР= fA* АСП *KП,

где fA – площадь, занимаемая автомобилем, м²; KП – плотность расстановки автомобилей.

FХР= 17,75* 260 *2,75=12691,25 м².

Организационно-производственная структура технической службы АТП

С 70-х годов ХХ века начала внедряться система централизованного управления производством. Она базируется на следующих принципах:

– Централизованное управление ТО и ремонтом из единого центра управления производством;

– организация ТО и ремонта на основе технологического принципа формирования производственных подразделений, при котором каждый вид воздействий выполняется специализированным подразделением;

– однородные виды технических воздействий объединены в производственные комплексы;

– подготовка производства, комплектование оборотных фондов, организованно и централизованно и осуществляется комплексом подготовки производств.

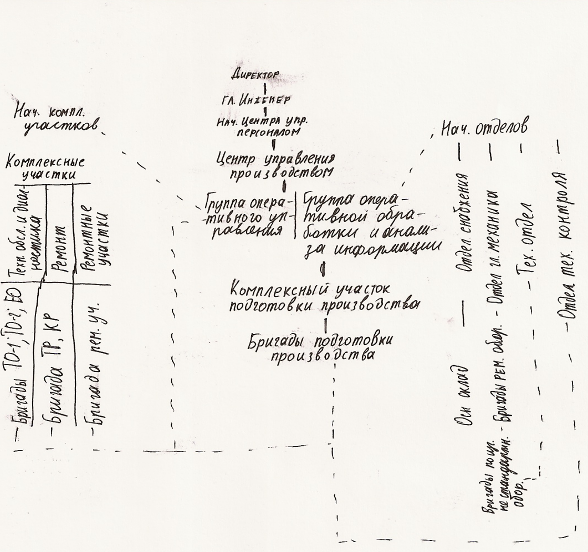

При центрированном управлении техническая служба АТП состоит из следующих производственных комплексов и подразделений:

Рисунок 3.1 Организационно-производственная структура технической службы АТП

Комплекс РУ объединяет подразделения производящие работы по обслуживанию и ремонту снятых с автомобиля агрегатов узлов и деталей.

Комплекс подготовки производства объединяет структурные подразделения, участок комплектации, промежуточный склад, транспортный, моечный, дефектовочный.

Центр управления персоналом обеспечивает планирование и оперативное управление работой всех подразделений.

Тех. Отдел разрабатывает планы по внедрению новой техники и технологии, планы НОД, изучает причины отказов, проводит техническую учёбу, изобретательскую и рационализаторскую работы, организует производство нестандартного оборудования.

Отдел главного механика обеспечивает техническую готовность оборудования, зданий и всей производственной коммуникации.

ОТК контролирует техническое состояние и разрабатывает мероприятия по улучшению качества.

В зависимости от производственной мощности и условий эксплуатации некоторые отделы и участки могут быть слиты.

Численность персонала центра управления персоналом при количестве условных автомобилей от 200, до 300 должен быть один начальник центра управления, старший инженер, инженер, диспетчеры, старший техник, техник по обработке информации.

Штаты, режим и организация работы предприятия.

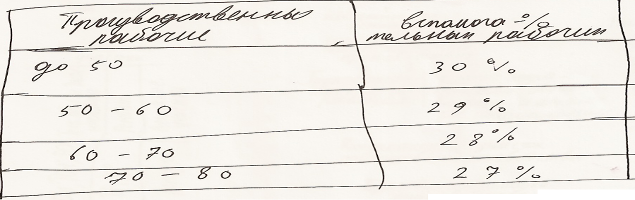

Нормативы численности вспомогательных рабочих, рассчитываются в процентном отношении от числа производственных рабочих.

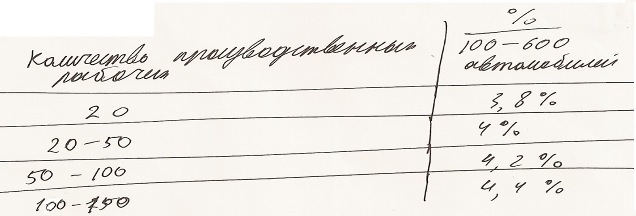

Численность персонала производственно-технической службы (инженеры, техники, диспетчеры, и все ИТР) их численность определяется в зависимости от количества автомобилей на предприятии в процентах от численности производственных рабочих.

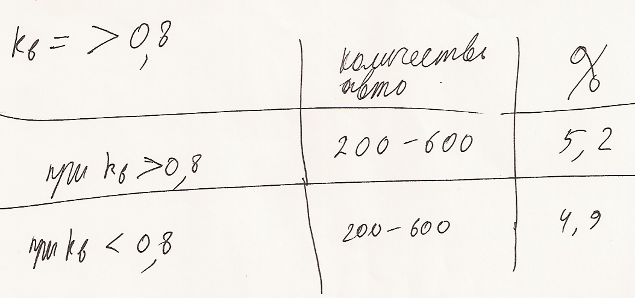

Численность персонала эксплуатационной службы определяется в процентном соотношении в зависимости от количества автомобилей на предприятии и коэффициента выпуска автомобилей на линию.

Организация технологического процесса диагностирования на участке.

Для выполнения операции диагностирования автомобиля транспортируется в зону Д-2 в чистом и в исправном состоянии. Для проверки тормозных свойств автомобиль устанавливается на тормозной стенд СТС-10 на котором выполняется диагностирование тормозных систем. При необходимости, для проверки тяговых свойств автомобиля он переводится на тяговый стенд КИ-8930.

По необходимости выполняются операции по контролю параметров: компрессии, разряжение в надпоршневом пространстве, значения дымности и содержания вредных веществ в отработавших газах двигателя, ТНВД, и других узлов и агрегатов, согласно регламенту.

Заключение

Путём расчёта, на данном предприятии для обслуживания парка автомобилей КамАЗ 55102 определили:

Годовой пробег всех автомобилей составляет 8199620 км.

Число воздействий на парк автомобилей за год:

N кр(г)=35;

N то=565;

N то-1 (г)=1694;

Nео(г)=74542.

Суточное число воздействий на парк автомобилей:

Nео=245;

N то-1=6;

N то-2=2.

Годовой объём работ:

По ЕО ТЕО=28325,96 чел. – ч.;

По ТО-1 ТТО-1=10553,6 чел. – ч.;

По ТО-2 ТТО-2=13334 чел. – ч.;

По СО ТСО =2454,4 чел. – ч.;

По ТР ТТР =49269,5 чел. – ч.

Трудоёмкость по самообслуживанию:

Σ ТСАМ =31181,24 чел. – ч.

Трудоёмкость диагностических работ:

ТД-1 =844,3 чел. – ч.;

ТД-1 =1200 чел. – ч.

Общая трудоёмкость всех видов работ по предприятию за год:

Σ ТОБЩ(Г)=135118,7 чел. – ч.

Для своевременного выполнения То и ремонта необходимы:

– два тупиковых поста ТО-1, с тремя рабочими на нём;

– два тупиковых поста ТО-2, с четырьмя рабочими на нём;

– пять тупиковых поста ТР, с режимом работы в 3 смены и одним рабочим;

– одна поточная линия ЕО, с четырьмя постами и двумя рабочими.

Число рабочих на участках:

– Электротехнический и топливный участок: -3 чел.;

– Жестяницкий, сварочный и кузнечно-рессорный – 3 чел.;

– Столярный, арматурно-кузовной и обойный – 1 чел.;

– Аккумуляторный – 1 чел.;

– Агрегатный – 6 чел.;

– Шинный и вулканизационный – 2 чел.;

– Медницкий – 1 чел.;

– Слесарно-механический – 2 чел.;

– Малярный (ВА – ширина автомобиля) – 1 чел.

Площадь складских помещений для хранения запасных частей, агрегатов и материалов составляет 180 м².

Площадь хранения подвижного состава составляет 12692 м².

Список использованных источников

А.И. Яговкин Организация производства ТО и ремонта машин. – М.: Издательский центр «Академия», 2006. – 397 с.

И.С. Туревский Дипломное проектирование автотранспортных предприятий. – М.: ИД – «Форум» – Инфра-М, 2006.239 с.

М.А. Масуев Проектирование предприятий автомобильного транспорта. – М.: «Академия», 2007. – 220 с.

И.С. Туревский Экономика отрасли автомобильного транспорта. – М.: ИД «Форум» – ИНФРА-М, 2007. – 287 с.

ОНТП-01–91 / Росавтотранс. – М.: 89 с.

Положение о ТО и ремонте подвижного состава автомобильного транспорта. – М.: Утверждено комитетом Минтранса РФ от 18.04.2006 г.

В.М. Власов ТО и ремонт автомобилей. – М.: Издательский центр «Академия», 2007. – 477 с.