Организация рабочего пространства по системе 5S на ОАО "СУАЛ–КАЗ-СУАЛ"

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

"Санкт-Петербургский государственный электротехнический университет “ЛЭТИ" им.В.И. Ульянова (Ленина)"

Кафедра БМЭиОС

Отчёт о преддипломной практике

"Организация рабочего пространства по системе 5S на ОАО "СУАЛ - КАЗ - СУАЛ""

Санкт-Петербург.

2009 г.

Проект внедрялся на протяжении практики 2008 года и преддипломной практики. В данной работе представлены сведения о всём проекте, а не только о работе на преддипломной практики, т.к. целью практики было подведения итогов, повторный аудит и начала работ над проектом внедрения на электролизном производстве, и без сведений практики 2008 года были бы непонятны.

Список сокращений:

ЛО - Литейное отделение

УСХ - Участок складского хозяйства

ЭП - Электролизное производство

ООТ и ПБ - Отдел охраны труда и пожарной безопасности

ГП - Готовая продукция

Н/П - Несоответствующая продукция

ППР - Планово-предупредительный ремонт

НД - Нормативный документ

СИЗ - Средства индивидуальной защиты

КПВО - Карта последовательного выполнения операций

КГЧ - Крупногабаритная чушка

ГСМ - Горюче-смазочные материалы

УПНЛ - Установка полунепрерывного литья

Теоретические основы 5S

5S или "пять шагов для поддержания порядка" - это система рационализации рабочего места. Была разработана в послевоенной Японии в компании Toyota.

Стандартизация, 5S (поддержание порядка) и устранение потерь - три столпа японской концепции кайзен в основанном на здравом смысле и малозатратном подходе к совершенствованию. Кайзен в любой компании - производственной или сервисной - начинается с реализации этих трех действий: стандартизации, 5S и устранения потерь.

Эти действия не требуют применения новых управленческих технологий и теорий. Следовательно, они не привлекают внимания руководителей, которые привыкли ориентироваться на новейшие достижения. Однако, как только они понимают, что подразумевается под этими тремя "столпами", их начинает прельщать перспектива получения огромных выгод, которые эти действия могут принести.

5S - это начальные буквы пяти японских слов (в английской транскрипции), которые можно перевести как:

Seiri (整理) (сортируйте): четкое разделение вещей на нужные и ненужные и избавление от последних (избавьтесь от ненужного на своем рабочем месте и вокруг него);

Seiton (整頓) (соблюдение порядка/Аккуратность): организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать (найдите удобное место для каждой вещи);

Seiso (清掃) (содержание в чистоте/уборка): соблюдение рабочего места в чистоте и опрятности (добейтесь чистоты на рабочем месте и вокруг него);

Seiketsu (清潔) (стандартизация/поддержание порядка): необходимое условие для выполнения первых трех правил (установите стандарты рабочего места);

Shitsuke (躾) (совершенствование/формирование привычки): воспитание привычки точного выполнения установленных правил, процедур и технологических операций (соблюдайте установленные стандарты и обновляйте их).

Цели 5S

Повышение уровня качества продукции, снижение количества дефектов, выявление многих видов потерь; признание проблем - первый шаг в устранении потерь, точное определение несоответствий, таких как брак и излишние запасы

Создание комфортного психологического климата, стимулирование желания работать

Повышение производительности труда (что в свою очередь ведет к повышению прибыли предприятия и соответственно повышению уровня дохода рабочих).

помощь людям в воспитании самодисциплины; такие сотрудники всегда вовлечены в 5S, у них положительный интерес к кайзен, и можно быть уверенными в том, что они придерживаются требований стандартов;

сокращение лишних движений, например ходьбы и бесполезной трудоемкой работы, повышение эффективности работы и сокращение затрат на операции;

визуальная идентификация и последующее разрешение проблем, связанных с нехваткой материалов, разбалансированностью линии, поломками станков и задержками поставок;

простые решения существенных логистических проблем;

сокращение числа несчастных случаев на производстве за счет устранения проблем из-за скользких полов, грязи на участке, неудобной одежды и работы в небезопасных условиях.

Сейсо (Seiso), в частности, увеличивает надежность станков и механизмов, высвобождая, таким образом, рабочее время инженеров по обслуживанию для того, чтобы заняться тем оборудованием, которое склонно к внезапным поломкам. В результате эти специалисты могут сконцентрироваться на более существенных проблемах, например на профилактическом и планово-предупредительном уходе, на создании (при сотрудничестве с отделами проектирования) оборудования, не требующего обслуживания.

Есть пять способов оценки уровня 5S на каждой стадии:

1. Самооценка.

2. Оценка эксперта-консультанта.

3. Оценка руководства.

4. Комбинация вышеупомянутых способов.

5. Соревнование среди групп работников.

В данной работе (проекте) применялся нестандартный способ, который состоит из способов 2 и 3.

Для кайзен сам процесс важен не меньше, чем результат. Чтобы вовлекать людей в продолжение их кайзен-усилий, руководство организации должно тщательно спланировать, организовать и выполнять проект. Зачастую менеджеры хотят увидеть результаты слишком быстро и упускают жизненно важные процессы. На деле 5S - это не блажь, не прихоть на один месяц, а элемент повседневной жизни. Поскольку кайзен учитывает сопротивление людей переменам, первый шаг должен их внутренне подготовить, прежде чем начнется соответствующая кампания. Предваряя усилия по внедрению 5S, надо выделить определенное время на обсуждение этой философии и выгод от ее внедрения.

Шаги 5S

Сортировка.

Все материалы делят на:

нужные - материалы, которые используются в работе в данный момент;

неиспользуемые - материалы, которые могут использоваться в работе, но в данный момент не востребованы;

ненужные/непригодные - брак, который необходимо вернуть поставщикам, либо уничтожить.

Соблюдение порядка.

Расположение предметов отвечает требованиям:

безопасности;

качества;

эффективности работы.

4 правила расположения вещей:

на видном месте;

легко взять;

легко использовать;

легко вернуть на место.

Содержание в чистоте.

Рабочая зона должна поддерживаться в идеальной чистоте.

Порядок действий:

Разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т.п.

Определить специальную группу, за которыми будет закреплена зона для уборки.

Определить время проведения уборки:

утренняя: 5-10 мин. до начала рабочего дня

обеденная: 5-10 мин. после обеда

по окончанию работы: после прекращения работы, во время простоев

Стандартизация

Этот шаг подразумевает поддержание состояния после выполнения первых трех шагов.

Необходимо создать рабочие инструкции, которые включат в себя описание пошаговых действий по поддержанию порядка. А также вести разработки новых методов контроля и вознаграждения отличившихся сотрудников.

Совершенствование/Формирование привычки

Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами.

Важные моменты:

Вовлечение всех работников. Работа в команде.

Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание.

Использование фотографий ДО/ПОСЛЕ для сравнения того, что было и какой конечный результат.

Организация аудитов, чтобы оценить эффективность внедрения программы 5S.

Философия 5S

Некоторых вводит в заблуждение формулировка данной концепции.

5S - это не просто "стандартизация уборки".5S - это философия малозатратного, успешного, бережливого производства.

Данная философия/концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы до директора выполняют эти пять простых правил. Основной плюс - эти действия не требуют применения новых управленческих технологий и теорий.

Внедрения на ОАО "СУАЛ-КАЗ-СУАЛ"

Литейное отделение и участок складского хозяйства

Цель проекта:

Целью проекта является создание оптимальных условий для выполнения рабочих операций, поддержание порядка, чистоты, аккуратности и экономии времени на пилотных объектах (подразделения УСХ и ЛО)

Ожидаемые результаты:

комфортные и удобные для работников условия труда;

повышение производительности;

качество выполнения основных и вспомогательных операций;

снижение вероятности несчастных случаев;

снижение загрязнения окружающей среды;

вовлечение рабочего персонала в процесс постоянных улучшений;

программа развития практики 5S в других подразделениях филиала, предложения по улучшению производственной системы

визуализация рабочих процессов;

Предпосылки (Аудит)

На начальном этапе в подразделениях УСХ и ЛО был проведен аудит рабочей зоны с составлением фотоотчета.

Проведенный аудит позволил выявить некоторые моменты в организации рабочего пространства и рабочих мест, создающие предпосылки к нарушению правил промышленной безопасности и охраны труда, а также влияющие на скорость и качество выполнения основных и вспомогательных операций.

Матрица распределения ответственностей и план контрольных событий

|

Матрица распределения ответственности |

Название элемента / контрольного события |

Должность/функции |

||||||||

|

План контрольных событий |

ДЭК |

Нач. УСХ |

Ст. мастер ЛО |

ГИСМ |

Нач. ОТиЗ |

Нач. ООТиПБ |

М-р контр. СК |

|

|

|

|

июнь |

Разработка Требований и норм к содержанию рабочего пространства с учетом правил промышленной безопасности и охраны труда, экологии, эргономики и т.д. Требования должны включать в себя правила содержания рабочих мест, правила хранения инструмента, оснастки, складирования (в т. ч. готовой продукции) и т.д. |

|

|

|

|

|

|

|

|

|

|

июль |

Документирование разработанных Требований и норм |

|

|

|

|

|

|

|

|

|

|

июль |

Проверка рабочего пространства на соответствие разработанным и задокументированным Требованиям |

|

|

|

|

|

|

|

|

|

|

август |

Разработка и выполнение мероприятий, необходимых для установления соответствия рабочего пространства принятым Требованиям, в т. ч: |

|

|

|

|

|

|

|

|

|

|

|

- Инструктаж (информирование) рабочих; |

|

|

|

|

|

|

|

|

|

|

|

- Изготовление информационных плакатов; |

|

|

|

|

|

|

|

|

|

|

|

- Изготовление стеллажей для хранения инструмента и оснастки; |

|

|

|

|

|

|

|

|

|

|

|

- Изготовление Фотокаталога дефектов для собственной номенклатуры выпускаемой продукции; |

|

|

|

|

|

|

|

|

|

|

сентябрь |

Подведение итогов Проекта, повторная проверка Рабочего пространства на соответствие принятым Требованиям |

|

|

|

|

|

|

|

|

|

|

сентябрь |

Корректировки (при необходимости) |

|

|

|

|

|

|

|

|

|

|

октябрь |

Приемка результатов работы Координационным комитетом филиала |

|

|

|

|

|

|

|

|

|

Поэтапная работа, установленная планом контрольных событий:

I Этап.

Первый этап - это разработка Требований и норм. В итоге мы должны получить внутренний стандарт, в котором будут изложены требования к содержанию территории, производственных и складских помещений, рабочих мест, инструмента, оснастки и складированию последних (Приложение 1). При создании стандарта были использованы ГОСТы, СНиПы, внутренние нормативные документы, а также основы теории 5S и Кайзен, пожелания работников предприятия.

II Этап.

В качестве первого (пробного) внедрения были предложены Литейное Отделение (ЛО) и Участок Складского Хозяйства (УСХ). По целям второго этапа необходимо проверить данные участки на предмет соответствия внутреннему стандарту, созданному на первом этапе.

В ходе проверки был создан фотоотчёт с комментариями

Проверка показала, что данные участки не соответствуют нормативному документу, имеют место грубые нарушения промышленной безопасности и охраны труда. Причиной этого стала неправильная организация рабочего пространства. В связи с этим необходимо пересмотреть место положения некоторых производственных объектов и инструментов.

III Этап.

На данном этапе происходит разработка и выполнение мероприятий необходимых для реорганизации рабочего пространства и мест.

В результате интервью со старшим мастером УСХ были разработаны следующие мероприятия:

Обозначить места хранения материалов с помощью напольной разметки;

Снабдить каждое складское место табличкой с наименованием складируемого материала;

Изготовить и установить стенд для оптимизации работы кладовщика.

В результате интервью со старшим мастером ЛО были разработаны следующие мероприятия:

Разработать схему размещения технологической тары, инструмента, готовой продукции (ГП).

Упорядочить места складирования ГП с размещением каждой единицы. (Каждая бухта катанки устанавливается в определённое место в соответствии с её порядковым номером в плавке; чушки, с указанием места складирования каждого 3-х ярусного штабеля, в соответствии с № УПНЛ на котором они произведены).

Упорядочить места размещения в изоляторе несоответствующей продукции (Н/П). (Определить места для КГЧ и катанки, ограничить количество единиц Н/П).

Упорядочить места складирования (создать накопитель) лигатуры.

Разработать график чистки миксеров в соответствии с графиком ППР

Устранить несовпадения графиков работы ремонтного персонала и смен литейщиков.

Изготовить стеллаж и обозначить его местоположение на схеме, определить места хранения инструмента для чистки миксеров на изготовленном стеллаже.

Выделить из состава сменного звена 1-го человека для проведения чистки миксера.

Изготовить и разместить 2 стеллажа для хранения съёмных грузоподъёмных приспособлений; 5 универсальных шкафов, установленного НД образца, (взамен 4-х комплектов шкафов); изготовить стеллажи для хранения инструмента литейщика у каждого миксера (всего 4 комплекта) и ящик для мусора;

Устранить течи масла с гидрораспределителей;

Выровнять полы;

Перенести места для чистки ковшей в пристройку ЛО;

Изготовить подставку для чистки ковшей;

Оборудовать УПНЛ местами для охлаждения проб.

Определить и оборудовать место для заезда и погрузки автотранспорта на складе готовой продукции.

Пересмотреть необходимость предупреждающих и запрещающих табличек на территории ЛО;

Обновить лакокрасочные покрытия в местах, где это необходимо;

Снабдить магистраль сжатого воздуха соответствующей табличкой;

Вход в ЛО снабдить прозрачными дверьми;

Вход в ЛО снабдить барьером безопасности и сигнальной разметкой;

Разработать контрольную карту приёма-передачи смены (для сменного мастера), представляет собой пошаговую схему осмотра ЛО;

Разработать распорядок рабочего дня для мастера смены.

Изготовления и размещение Стенда рабочего места, визуализации процесса, метода контроля готовой продукции;

Изготовление Фотокаталога дефектов для собственной номенклатуры выпускаемой продукции;

Необходимо разместить информационные листки для информирования работников.

План реализации ЛО

Приложение №1

Полученные результаты:

Разработан и создан внутренний стандарт СТ КАЗ 046-2009

ЛО

Разработана схема размещения основного оборудования, тары, продукции в ЛО (изготовлена и расположена в соответствующих местах Литейного отделения) - Приложение №2

Пример результатов внедрения:

Разметка:

Места хранения инструмента:

В рамках мероприятий и нормативной документации по охране труда и промышленной безопасности рабочие места снабжены информационными плакатами и схемами СИЗ, КПВО

УСХ.

На 01.08.08 года в складе №1 закончены работы по нанесению напольгой разметки. Разметка представляет собой сплошные и пунктирные линии белого цвета шириной 60 мм. Пересечение сплошных линий техникой и людьми не допускается, пунктирными линиями обозначены проходы и проезды в отсеки. Отсек представляет собой прямоугольник, 3 стороны которого обозначены сплошными линиями, 1 сторона - пунктирной. Каждый отсек рассчитан на размещение вагонной партии различных видов сырья, площадь ячеек под пиломатериалы расчитана на размещение месячного запаса. В складе применены отсеки под сырьё поступающее в биг-бегах, площадь каждой равна 84,25 м², и отсеки под сырьё, укладываемое на деревянные паллеты - площадь каждой равна 44 м². Предусмотрены ячейки для расстановки угольной пены, пустых паллетов, грузозахватных приспособлений, тары под мусор, для деревянного бруса, доски, рабочего инструмента, первичных средств пожаротушения. Все отсеки и ячейки идентифицированы одиннаковыми табличками, с указанием сырья или материалов, под которые они предназначены. На стенах (по середине каждого отсека под сырьё) прикреплена металлическая табличка, предназначенная для записи на ней мелом информации о сырье (дата поступления сырья, № вагона, вес вагонной партии, количество биг-бегов или палетов). Ширина проездов составляет не менее 3 м., ширина проходов по периметру и между рядами сырья - не менее 60 см., что позволяет производить погрузочно-разгрузочные работы с применением автотранспорта и бесприпятственного прохода обслуживающего персонала вокруг отсеков и ячеек для контроля и наведения порядка. Данная система организации рабочего пространства позволяет управлять размещением сырья и материалов на складе, его учётом (сокращением времени на перевеску биг-бегов и паллетов, информация на табличках), поддержанием порядка и чистоты.

Аналогичные работы проведены на складах глинозёма и ГСМ.

В ходе запланированных Проектом мероприятий:

нанесена разметка в складских помещениях, в соответствии с которой определен порядок размещения материалов

нанесена разметка, определены схемы расстановки тары, получаемых грузов и материалов в помещении склада фтористых солей

оснастка размещена на специально изготовленном стенде. Места хранения и наименования материалов обозначены табличками

Пример результатов внедрения:

Итоги:

Установлены правила хранения оснастки и технологического инструмента на рабочих местах в ЛО и УСХ

Обеспечение удобства при выполнении работ и обращении с инструментом

Порядок на рабочих местах

Готовая продукция, материалы, инструмент и оснастка размещаются в УСХ и ЛО в соответствии с разработанной схемой и разметкой

Порядок в подразделениях ЛО и УСХ

Культура производства

На рабочих местах визуализированы процессы, связанные с выполнением технологических операций и вопросами ОТ и ПБ

Культура производства

Повышение качества работ

Безопасность и охрана труда

Электролизное производство

Электролизное производство состоит и 4 корпусов, расположенных параллельно друг другу. Общее число электролизёров (БТ-85) - 330 шт.

Цель проекта:

Целью проекта является создание оптимальных условий для выполнения рабочих операций в условиях вредной производственной среды; поддержание порядка, чистоты, аккуратности; сокращение временных затрат на выполнения операций.

Сложность реализации: площадь корпуса - суммарная площадь рабочих мест (невозможность разграничить рабочие места), рабочие места также являются зона движения технологического транспорта (машинка для обработки электролизёров)

Ожидаемые результаты:

комфортные и удобные для работников условия труда;

повышение производительности (увеличения мощности);

качество выполнения основных и вспомогательных операций;

снижение вероятности несчастных случаев;

вовлечение рабочего персонала в процесс постоянных улучшений;

визуализация рабочих процессов;

Матрица распределения ответственностей и план контрольных событий

|

Матрица распределения ответственности |

Название элемента / контрольного события |

Должность/функции |

|||||||

|

План контрольных событий |

ДЭК |

Ст. мастер ЭП |

ГИСМ |

Нач. ОТиЗ |

Нач. ООТиПБ |

М-р контр. СК |

|||

|

НАЧАЛО |

|||||||||

|

Проверка рабочего пространства на соответствие разработанным и задокументированным Требованиям |

|||||||||

|

Разработка и выполнение мероприятий, необходимых для установления соответствия рабочего пространства принятым Требованиям, в т. ч: |

|||||||||

|

1 ШАГ: |

|||||||||

|

- Инструктаж (информирование) рабочих; |

|||||||||

|

- Изготовление и размещение информационных плакатов; |

|||||||||

|

- Избавление от неиспользуемых объектов, редко используемые убрать на места длительного (постоянного) хранения |

|||||||||

|

Ремонт "среднего" проезда |

|||||||||

|

2 ШАГ |

|||||||||

|

- Редактирование схемы производственного помещения (нанесение разметки, информационных стендов и т.д.) |

|||||||||

|

- Нанесение напольной разметки в соответствии со схемой (пешеходные зоны, места движение транспорта, технологические проходы и проезды) |

|||||||||

|

- Создание и размещение информационных стендов (средний проезд) |

|||||||||

|

- Создание мест временного и постоянного хранения инструмента (по необходимости) |

|||||||||

|

- Создание и размещение информационных (поясняющих) надписей с определением мест размещения |

|||||||||

|

3 ШАГ |

|||||||||

|

- Разделение площади по зонам ответственности закреплёнными за персоналом |

|||||||||

|

- График уборки (вывесить на стенд) |

|||||||||

|

4 ШАГ |

|||||||||

|

Создание графика постоянной проверки на предмет соответствия требованиям системы 5S |

|||||||||

|

5 ШАГ |

|||||||||

|

Проведение инструктажа по содержанию закреплённых за персоналом зон |

|||||||||

|

ИТОГ |

|||||||||

|

Подведение итогов Проекта, повторная проверка рабочего пространства на соответствие принятым Требованиям |

|||||||||

|

Корректировки (при необходимости) |

|||||||||

|

Приемка результатов работы Координационным комитетом филиала |

|||||||||

|

Примечание: Р - принимает решение единолично р - участвует в принятии решения В - выполняет работу |

в - участвует в выполнении работы К - контролирует ход работы У - управляет ходом работы С - согласовывает |

Поэтапная работа, установленная планом контрольных событий.

I Этап.

Проверка рабочего пространства на факт соответствие внутреннему стандарту СТ КАЗ 046-2009 (Аудит). Проведения инструктажа рабочих смен, создание отдельной темы обсуждения в ПДПС для выявления "узких" мест в работе смен электролизников и анодчиков. А также на данном этапе производится "уборка" корпусов (определение необходимы предметов производства и избавление от ненужных). Для реализации проекта внедрения системы 5S необходимо произвести ремонт производственных помещений (главной частью является ремонт полов)

II Этап.

Схемы производственных помещений необходимо дополнить напольной разметкой в местах установленных СТ КАЗ 046-2009. На данном этапе осуществляется нанесение напольной разметки в местах установленных СТ КАЗ 046-2009 и схемой. Проектирование, изготовление и размещение информационных стендов (схем производственных помещений, КПВО и СИЗ), мест постоянного и временного хранения инструмента (стенды, пирамиды, технологические шкафы, дополнительные помещения хранения), информационных надписей на местах предусмотренных СТ КАЗ 046-2009. Восстановление лакокрасочных покрытий (в соответствии с НД) оборудования и инструмента (если необходимо).

III Этап.

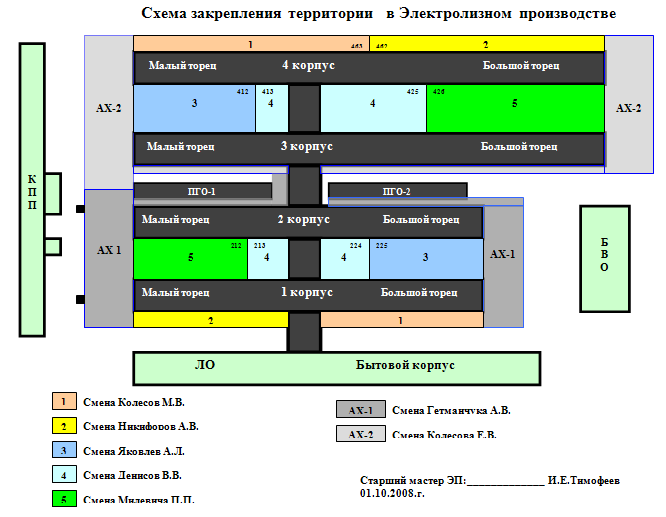

На данном этапе происходит одна из важнейших процедур внедрения - распределение площади производственных помещений и прилегающей территории по зонам ответственности закреплённых за персоналом. Разделение происходит по номерам электролизёров (№ электролизёра + рабочее место по обслуживанию данного электролизёра) и по прилегающей к корпусам территории (границами являются: средний проезд, малый и большой торец) - приложение №6. Разработка графика промежуточной и генеральной уборки помещений и технологического оборудования с использованием системы вакуумной очистки цеха.

IV Этап.

Создание графика, плана ежемесячных аудитов требованиям системы 5S.

Аудиторы:

|

Фамилия |

Должность |

Роль |

|

Салдаев С.А. |

директор по экологии и качеству |

Председатель комиссии |

|

Перун А.А. |

менеджер группы интегрированных систем менеджмента |

Аудитор |

|

Бабенко В.М. |

Начальник ООТ и ПБ |

Аудитор |

|

Войтенко А.М. |

Главный механик |

Аудитор |

V Этап.

Проведение инструктажа по содержанию закреплённых за персоналом зон, проставления факта в в "Листе ознакомления". Контроль выполнения должностных обязанностей осуществляется старшим мастером ЭП.

Выполненные работы

В результате аудита и интервью со старшим мастером ЭП были разработаны:

Схема размещения сырья по ЭП - Приложение №3

Схема размещения отходов ЭП- Приложение №4

Закреплённость электролизёров по сменам- Приложение №5

Схема закрепления территории по ЭП - Приложение №6

Приложение

Приложение №1

ОАО "СУАЛ"

Филиал ОАО "СУАЛ" "КАЗ-СУАЛ"

План реализации мероприятий по проекту "Разработка системы организации рабочего пространства"

|

Этапы проекта |

Срок реализации |

Ответственный исполнитель |

|

|

1 |

Разработка Требований и норм к содержанию рабочего пространства (правила содержания рабочих мест, правила хранения инструмента, оснастки, и т.д.) |

до 31.07.08г. |

Старший мастер ЛО |

|

2 |

Разработка чертежей для изготовления инструмента, оснастки, приспособлений для его хранения |

до 01.09.08г. |

Начальник ПКО |

|

3 |

Согласование разработанных норм и запланированных мероприятий, на соответствие требованиям ОТ и ПБ |

до 10.09.08г. |

Начальник ООТ и ПБ |

|

4 |

Изготовление инструмента, оснастки, приспособлений для его хранения |

до 31.11 08г. |

Старший мастер СИ и РО |

|

5 |

Нанесение напольной разметки |

до 31.10 08г. |

Главный механик, Подрядчик |

|

6 |

Размещение изготовленных приспособлений и выполнение мероприятий, необходимых для установления соответствия рабочего пространства принятым требованиям |

до 10.11.08г. |

Старший мастер ЛО |

|

7 |

Проверка Рабочего пространства на соответствие принятым Требованиям. Корректировки. Подведение итогов проекта |

до 15.11.08г. |

Дирекция по Экологии и качеству |

Разработал:

Старший мастер ЛО Р.Б. Кузнецов

Согласовано:

Директор по экологии и качеству С.А. Салдаев

Начальник ООТ и ПБ В.М. Бабенко

Главный механик А.М. Войтенко

Старший мастер СИ и РО А.В. Бородынкин

Начальник ПКО А.Н. Воронин

Приложение №2

Приложение №3

Схема размещения сырья и материалов в Электролизном производстве

01.10.2008 г.

Приложение №4

С

хема

мест размещения отходов в Электролизном

производстве

Старший мастер ЭП:_____________ И.Е. Тимофеев

01.10.2008 г.

Приложение №5.1

|

Закреплённость электролизёров по сменам |

||||||||||||||

|

1 корпус |

2 корпус |

3 корпус |

4 корпус |

|||||||||||

|

100 |

|

183 |

200 |

|

283 |

300 |

|

|

|

|

481 |

|||

|

101 |

|

182 |

201 |

|

282 |

301 |

|

380 |

401 |

|

480 |

|||

|

102 |

|

181 |

202 |

|

281 |

302 |

|

379 |

402 |

|

479 |

|||

|

103 |

|

180 |

203 |

|

280 |

303 |

|

378 |

403 |

|

478 |

|||

|

104 |

|

179 |

204 |

|

279 |

304 |

|

377 |

404 |

|

477 |

|||

|

105 |

|

178 |

205 |

|

278 |

305 |

|

376 |

405 |

|

476 |

|||

|

106 |

|

177 |

206 |

|

277 |

306 |

|

375 |

406 |

|

475 |

|||

|

107 |

|

176 |

207 |

|

276 |

307 |

|

374 |

407 |

|

474 |

|||

|

108 |

|

175 |

208 |

|

275 |

308 |

|

373 |

408 |

|

473 |

|||

|

109 |

|

174 |

209 |

|

274 |

309 |

|

372 |

409 |

|

472 |

|||

|

110 |

|

173 |

210 |

|

273 |

310 |

|

371 |

410 |

|

471 |

|||

|

111 |

|

172 |

211 |

|

272 |

311 |

|

370 |

411 |

|

470 |

|||

|

112 |

|

171 |

212 |

|

271 |

312 |

|

369 |

412 |

|

469 |

|||

|

113 |

|

170 |

213 |

|

270 |

313 |

|

368 |

413 |

|

468 |

|||

|

114 |

|

169 |

214 |

|

269 |

314 |

|

367 |

414 |

|

467 |

|||

|

115 |

|

168 |

215 |

|

268 |

315 |

|

366 |

415 |

|

466 |

|||

|

116 |

|

167 |

216 |

|

267 |

316 |

|

365 |

416 |

|

465 |

|||

|

117 |

|

166 |

217 |

|

266 |

317 |

|

364 |

417 |

|

464 |

|||

|

118 |

|

165 |

218 |

|

265 |

318 |

|

363 |

418 |

|

463 |

|||

|

119 |

|

164 |

219 |

|

264 |

319 |

|

362 |

419 |

|

462 |

|||

|

120 |

|

163 |

220 |

|

263 |

320 |

|

361 |

420 |

|

461 |

|||

|

121 |

|

162 |

221 |

|

262 |

321 |

|

360 |

421 |

|

460 |

|||

|

122 |

|

161 |

222 |

|

261 |

322 |

|

359 |

422 |

|

459 |

|||

|

123 |

|

160 |

223 |

|

260 |

323 |

|

358 |

423 |

|

458 |

|||

|

124 |

|

159 |

224 |

|

259 |

324 |

|

357 |

424 |

|

457 |

|||

|

125 |

|

158 |

225 |

|

258 |

325 |

|

356 |

425 |

|

456 |

|||

|

126 |

|

157 |

226 |

|

257 |

326 |

|

355 |

426 |

|

455 |

|||

|

127 |

|

156 |

227 |

|

256 |

327 |

|

354 |

427 |

|

454 |

|||

|

128 |

|

155 |

228 |

|

255 |

328 |

|

353 |

428 |

|

453 |

|||

|

129 |

|

154 |

229 |

|

254 |

329 |

|

352 |

429 |

|

452 |

|||

|

130 |

|

153 |

230 |

|

253 |

330 |

|

351 |

430 |

|

451 |

|||

|

131 |

|

152 |

231 |

|

252 |

331 |

|

350 |

431 |

|

450 |

|||

|

132 |

|

151 |

232 |

|

251 |

332 |

|

349 |

432 |

|

449 |

|||

|

133 |

|

150 |

233 |

|

250 |

333 |

|

348 |

433 |

|

448 |

|||

|

134 |

|

149 |

234 |

|

249 |

334 |

|

347 |

434 |

|

447 |

|||

|

135 |

|

148 |

235 |

|

248 |

335 |

|

346 |

435 |

|

446 |

|||

|

136 |

|

147 |

236 |

|

247 |

336 |

|

345 |

436 |

|

445 |

|||

|

137 |

|

146 |

237 |

|

246 |

337 |

|

344 |

437 |

|

444 |

|||

|

138 |

|

145 |

238 |

|

245 |

338 |

|

343 |

438 |

|

443 |

|||

|

139 |

|

144 |

239 |

|

244 |

339 |

|

342 |

439 |

|

442 |

|||

|

140 |

|

143 |

240 |

|

243 |

340 |

|

341 |

440 |

|

441 |

|||

|

141 |

|

142 |

241 |

|

242 |

|||||||||

|

|

|

См. Яковлева А.Л. |

||||||||||||

|

|

|

См. Колесова М.В. |

||||||||||||

|

|

|

См. Милевича П.П. |

||||||||||||

|

|

|

См. Денисова В.В. |

||||||||||||

|

|

|

См. Никифорова А.В. |

Приложение №5.2

Утверждаю:

Директор по производству _______________ С.А. Панчук

"11" февраля 2009

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Колесов |

100÷103; 183÷180 |

121÷124; 162÷159 |

200÷203; 283÷280 |

221÷224; 262÷259 |

300÷304; 380÷377 |

321÷324; 360÷357 |

401÷404; 481÷477 |

421÷424; 460÷457 |

|

Денисов |

113÷116; 170÷167 |

133÷136; 146÷150 |

213÷216; 270÷267 |

233÷236; 246÷250 |

313÷316; 368÷365 |

333÷336; 348÷345 |

413÷416; 468÷465 |

433÷436; 448÷445 |

|

Яковлев |

117÷120; 166÷163 |

137÷141; 142÷145 |

217÷220; 266÷263 |

237÷241; 242÷245 |

317÷320; 364÷361 |

337÷340; 344÷341 |

417÷420; 464÷461 |

337÷340; 344÷341 |

|

Никифоров |

104÷108; 179÷176 |

125÷128; 158÷155 |

204÷208; 279÷276 |

225÷228; 258÷255 |

305÷308; 376÷373 |

325÷328; 356÷353 |

405÷408; 476÷473 |

425÷428; 456÷453 |

|

Милевич |

109÷112; 175÷171 |

129÷132; 154÷151 |

209÷212; 275÷271 |

229÷232; 254÷251 |

309÷312; 372÷369 |

329÷332; 352÷349 |

409÷412; 472÷469 |

429÷432; 452÷449 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Колесов |

8 |

8 |

8 |

8 |

9 |

8 |

9 |

8 |

|

Денисов |

8 |

9 |

8 |

9 |

8 |

8 |

8 |

8 |

|

Яковлев |

8 |

9 |

8 |

9 |

8 |

8 |

8 |

8 |

|

Никифоров |

9 |

8 |

9 |

8 |

8 |

8 |

8 |

8 |

|

Милевич |

9 |

8 |

9 |

8 |

8 |

8 |

8 |

8 |

|

42 |

42 |

42 |

42 |

41 |

40 |

41 |

40 |

|

Разработал |

||

|

Старший мастер ЭП |

|

И.Е. Тимофеев. |

|

Согласовано: |

||

|

Начальник ОПАП |

|

А.Ю. Жолнач |

Приложение №6