Измеритель напряжённости и градиента магнитного поля

Министерство образования Республики Беларусь

Учреждение образования «Гомельский государственный дорожно-строительный колледж имени Ленинского комсомола Белоруссии»

Специальность: 2400202

Группа: ЭВС-42

Пояснительная записка к дипломному проекту

НА ТЕМУ: «Измеритель напряжённости и градиента магнитного поля»

Разработал учащийся: В.Т. Тихоненко

Руководитель дипломного проекта: Д.С. Минин

Руководитель цикловой комиссии: А.В. Кривицкий

Руководитель экономической части: Л.П.Дворак

Гомель 2010

Содержание

Введение

1 Расчетно-проектировочный раздел

1.1 Назначение и область применения

1.2 Разработка структурной схемы

1.3 Разработка принципиальной схемы

1.3.1 Расчет узлов и блоков

1.3.2 Выбор элементной базы1

1.3.3 Описание принципа действия

1.3.4 Расчет потребляемой мощности

1.4 Разработка блока (системы) электропитания

2 Конструкторско-технологический раздел

2.1 Выбор и обоснование способа изготовления печатной платы

2.2 Компоновка устройства

2.3 Поиск и устранение неисправностей

3 Экономический раздел

4 Энерго- и материалосбережение

5 Охрана труда

6 Охрана окружающей среды

Заключение

Литература

Введение

Написание дипломного проекта и последующая его защита является заключительной стадией обучения в средних специальных учебных заведениях. Дипломный проект является обобщающей проверкой всех знаний накопленных за время учебы в техникуме. Он охватывает такие предметы как: экономика, схемотехника ЭВМ, экология, энергосбережение и некоторые другие предметы, характерные для отделения «Электронные вычислительные средства». Темой дипломного проекта является разработка, какого либо электронного устройства, в данном случае – измерителя напряжённости и градиента магнитного поля. Для разработки устройства требуются знания теории, подкрепленной практическим опытом. Разработка устройства включает в себя:

Выбор и обоснование элементной базы.

Разработка структурной схемы.

Разработка принципиальной схемы.

Расчет узлов и блоков.

Выбор ИМС и радиоэлектронных элементов.

Расчет потребляемой мощности.

Расчет быстродействия.

Для практического исполнения устройства требуются практические навыки, полученные при прохождении практик:

Электромонтажная.

Электроизмерительная.

Производственно-технологическая.

Преддипломная.

Навыки, полученные при прохождении электромонтажной практики (пайка, нанесение печатного монтажа на платы, травление плат) нужны для изготовления печатной платы устройства и припаивания микросхем и радиоэлементов к печатному монтажу.

Навыки, полученные при прохождении электроизмерительной практики нужны для поиска и устранения неисправностей в готовом устройстве.

Навыки, полученные при прохождении производственно-технологической практики, требуются для изготовления и проверки на работоспособность устройства, но с использованием знаний опытных инженеров-электроников, что позволяет сократить затрачиваемое время на изготовление устройства и поиск неисправностей в нем.

Преддипломная практика требуется в основном для сбора и подготовки материалов к дипломному проекту.

После написания и защиты дипломного проекта молодые специалисты могут приступать к трудовой деятельности.

1. Расчетно-проектировочный раздел

1.1 Назначение проектируемого устройства и выбор области его применения

Разрабатываемый мною прибор предназначен для оперативного измерения и контроля величины напряжённости постоянного магнитного поля, а также градиента магнитной индукции, с помощью двух магниторезистивных датчиков типа HMC1022.

Возможные области применения прибора:

1.Прямые измерения напряжённости и градиента магнитной индукции слабых постоянных магнитных полей (сравнимых с магнитным полем Земли).

2.Работа в качестве металлоискателя или металлодетектора при поиске и обнаружении достаточно крупных ферромагнитных объектов (трубопроводов, техники, свалок, кладов, оружия и т. п.).

3.Построение маршрутов прокладки трасс подземных и подводных трубопроводных коммуникаций, приблизительная оценка их состояния.

4.Измерение полей рассеяния постоянных магнитов и магнитных систем при их конструировании, обслуживании и ремонте.

5.Оценка качества размагничивания стальных изделий.

6.Оценка магнитной обстановки.

7.Составление магнитных карт местности и магнитных образов объектов (магнитная паспортизация).

8.Построение различных измерительных установок и комплексов.

Прибор имеет автономное питание - аккумуляторную батарею, подзарядка которой может осуществляться сетевым зарядным устройством , и ручку для переноски. Штанга с датчиками может крепиться к корпусу прибора в четырех различных положениях.

1.2 Разработка структурной схемы проектируемого устройства

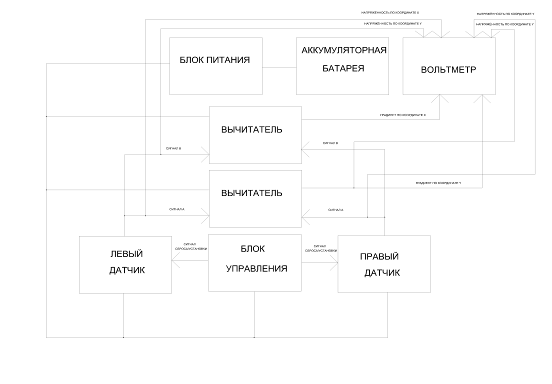

В данном разделе нужно представить структурную схему (Приложение 1) разрабатываемого устройства измерения градиента и напряжённости магнитного поля.

Структурной называется схема, которая определяет основные функциональные части изделия и связи между ними. Структурная схема лишь в общих чертах раскрывает назначение устройства и его функциональных частей. Она определяет основные функциональные части изделия, их назначение и взаимосвязи, и служит лишь для общего ознакомления с изделием.

Составные части проектируемого устройства изображаются упрощенно в виде прямоугольников произвольной формы, т. е. с применением условно-графических обозначений. Внутри каждого прямоугольника, функционального узла устройства, указаны наименования.

Устройство измерения напряжённости и градиента магнитного поля можно разбить на следующие функциональные узлы:

-блок питания- подаёт напряжение номиналом +5В, +12 В, +2.5 В;

-аккумуляторная батарея- источник питания +12.6 В 7 А-час;

-блок управления- генерирует сигналы сброса/установки;

-левый и правый датчик- магниторезистивные преобразователи;

-вычитатели- сравнивают данные левого и правого датчиков, на выходе образуется напряжение пропорциональное градиенту магнитного поля;

-вольтметр- измерят напряжение на выходах датчиков и вычитателей, пропорциональное напряжённости и градиенту магнитного поля;

1.3 Разработка и обоснование принципиальной схемы проектируемого устройства

Расчет узлов и блоков проектируемого устройства

Главным элементом схемы является магниторезистивный датчик HMC1022.

Магниторезистивные датчики отличаются высокой чувствительностью и позволяют измерять самые малые изменения магнитного поля. Они применяются в магнитометрии для решения различных задач: определения угла поворота, положения объекта относительно магнитного поля земли, измерения частоты вращения зубчатых колес и др.

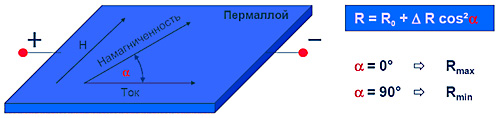

Рис.1.3.1.1

Принцип работы магниторезистивных датчиков основан на изменении направления намагниченности внутренних доменов слоя пермаллоя (NiFe) под воздействием внешнего магнитного поля. В зависимости от угла между направлением тока и вектором намагниченности изменяется сопротивление пермаллоевой пленки. Под углом 90° оно минимально, угол 0° соответствует максимальному значению сопротивления.

Конструкция магниторезистивных датчиков Honeywell состоит из четырех пермаллоевых слоев, которые организованы в мостовую схему. Кроме того, на плату датчика добавлены две катушки: SET/RESET и OFFSET. Катушка SET/RESET создает легкую ось, которая необходима для поддержания высокой чувствительности датчика, катушка OFFSET предназначена для компенсации воздействия паразитных магнитных полей (созданных, например, каким-либо ферромагнитным объектом или металлическими предметами).

Датчики позволяют измерять самые слабые магнитные поля (от 30 мкГаусс) с последующим их преобразованием в выходное напряжение. В конструкции датчика могут быть объединены несколько мостовых схем, образуя, таким образом, двух- и трехосевые сенсоры.

К числу преимуществ

магниторезистивных датчиков можно

отнести:

• отсутствие зависимости от

расстояния между магнитом и датчиком;

•

широкий диапазон рабочих температур

(от –55 до 150°С);

• датчики зависят

только от направления поля, а не его

интенсивности;

• долгий срок службы,

независимость от магнитного дрейфа.

Для усиления выходного сигнала с датчиков производителем рекомендовано использовать аналоговые усилители на микросхемах AMP04 (DA1-DA4).

Для формирования сигналов служит генератор на микросхемах К561ЛЕ5.

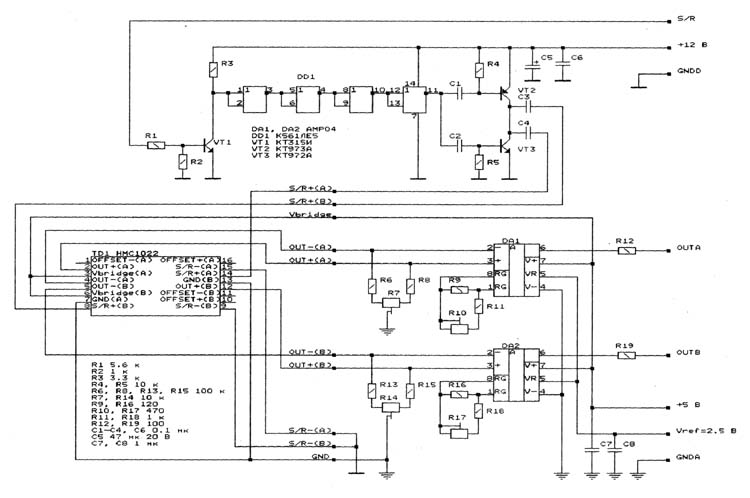

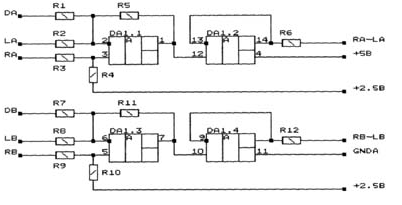

Рекомендрванная схема включения датчика HMC1022 и аналогового усилителя AMP04 приведена на рисунке 1.3.1.2

рисунок1.3.1.2

Для установки нулевого сигнала в отсутствии магнитного поля на выходах DA1-DA4 используются цепочки R4R5R6, R7R8R9, R10R11R12,R13R14R15.

R4,R6,R7,R9,R10,R12,R13,R15= 100 кОм

R5,R8,R11,R14= 10 кОм

Коэффициент усиления DA1-DA4 усилителей (соответствующий коэффициент потребления 1В/Гс или 10мВ/Тл) задаётся с помощью резисторов R17,R20,R23,R26

R17,R20,R23,R26=470 Ом

Резисторы на выходах усилителей R29,R30,R31,R32 являются токоограничивающими

R29,R30,R31,R32= 100 Ом

Конденсаторы С19-С22 обеспечивают фильтрацию питания. Их величину выбираем из типовой схемы подключения DD3, DD4

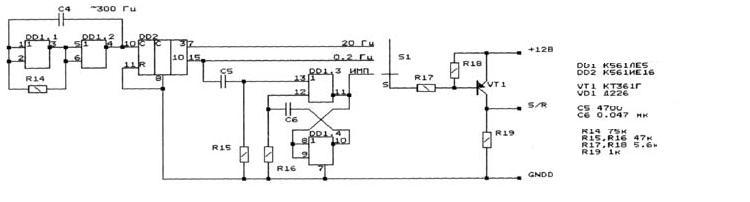

Для формирования сигналов сброса-установки (S/R) служит генератор на микросхемах К561ЛЕ5, К561ИЕ16.

В состав генератора входит RS-тригегер.

RS-тригегеры в общем случае имеют три входа: S-для установки 1, R- для установки нуля и С для приёма тактируемых импульсов. Состояния RS-триггера, соответствующие различным сочетаниям сигналов на его входах R и S, приведены в таблице 1.

Особенности RS- триггеров заключается в том , что при подаче одновременно

На выходы R и S сигнала 1 состояния триггера на выходе становится неопределённым: схема начинает генерировать или вчение воздействия входных сигналов неоднократно переходя из одного состояния в другой. Для нормальной работы триггера необходимо устранить данное сочетание сигналов.

|

tn |

tn+1 |

|||

|

R |

S |

C |

Qn +1 |

Qn+1 |

|

0 1 0 1 |

0 0 1 1 |

1 1 1 1 |

Qn 0 1 н/о |

1 0 н/о |

Таблица 1

Состояние выходов триггера Qn Qn являющиеся составляющей функции элемента памяти и управляющих входов X1X2…Xm.

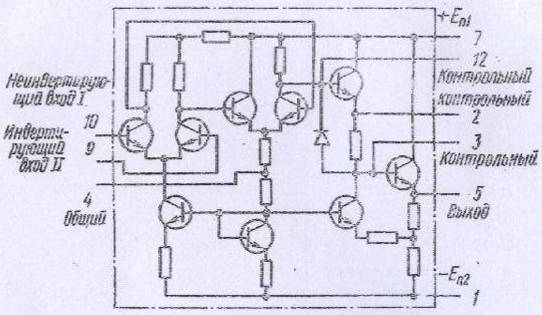

Рекомендованная схема включения генератора приведена на рисунке 1.3.1.3

Рисунок 1.3.1.3

Конденсатор С1 выбираем из типовой схемы подключения DD1 обычно имеет емкость 0,022 мкФ.

Рассчитаем времязадающие элементы R, С для генератора DD2. Т.к. требуется импульсы тока длительностью около 1 мксек, то из t=RC получаем следующие номиналы элементов:

R54,R55,R56,R57 = 10 кОм;

С11,C12,C13,C14 = 0,1 мкФ.

резисторы R35-R44,R51,R52

Рекомендованная схема включения вычитателя на базе микросхемы LM324N

Представлена на рисунке 1.3.1.4

Рисунок 1.3.1.4

Из рекомендованной изготовителем схемы подключения аналоговой микросхемы DA5 берём значения резисторов R35-R42,R51,R52.

R35,R38 =1 кОм

R36,R37,R39,R40,R41,R42 = 22 кОм

R51,R52=100 Ом

1.3.2Выбор элементной базы

В настоящее время существует несколько технологий производства интегральных микросхем: транзисторно-транзисторная логика(ТТЛ), транзисторно-транзисторная логика с диодами Шоттки(ТТЛШ), МОП(МДП) и КМОП транзисторная логика, эмиттерно-связанная логика(ЭСЛ), интегральная инжекционная логика(И2Л). Каждая технология имеет свои достоинства и недостатки. Наиболее распространены МДП и ТТЛ микросхемы, опишем их.

Микросхемы МДП транзисторной логики обладают большой помехозащищённостью по сравнения с микросхемами других типов, высокой нагрузочной способностью, высокой степенью интеграции, однако имеют низкое быстродействие. В этих микросхемах используют для питания и управления напряжения одинаковые полярности, что облегчает задачи последовательно соединения элементов. В микросхемах этой логики используется положительный и отрицательный уровни напряжения, что только усложняет работу проектировщиков. Наиболее распространенные серии: К176, К561, КР1561 и КР564.

ТТЛ микросхемы имеют высокое быстродействие, обширную номенклатуру, хорошую помехоустойчивость. Однако они обладают большой потребляемой мощностью. К настоящему времени разработано большое количество модификаций микросхем ТТЛ, связанных с повышением нагрузочной способности, уменьшением задержек распространения сигналов, обеспеченьем возможности объединения выходов микросхем, уменьшением потребляемой мощности, расширением выполняемых функций. Однако самые распространенные серии ТТЛ микросхем: К155, К555, К531, КР1533 и КР1531. Они различаются по многим электрическим параметрам(потребляемая мощность, входные и выходные токи и пр.), однако напряжение питания у них одинаковое(Uи.п.=5В±10%), а входные и выходные логические уровни совместимы. Полная электрическая и конструктивная совместимость однотипных микросхем из разных серий снимает многие проблемы проектирования электрических схем. Микросхемы ТТЛ ещё отличаются тем, что высокому уровню напряжения соответствует питающее напряжение Uи.п., а низкому уровню – нулевой потенциал(потенциал земли, заземленный вход) или отсутствие напряжения(разомкнутая цепь). Микросхемы ТТЛ имеют большой процент выхода, низкую стоимость, обладают широким функциональным набором и удобной для практического использования.

Точно определить какие микросхемы лучше МДП или ТТЛ нельзя: недостатки одной серии отсутствуют в другой и наоборот. А когда стоит вопрос о применении микросхем, в первую очередь обращают внимание на требуемые параметры. Например, когда не нужно такое высокое быстродействие как у микросхем ТТЛ-серии, а необходима минимальная потребляемая мощность, применяют интегральные микросхемы КМОП-серии.

Магниторезистивные датчики серии HMC1022 отличаются высокой чувствительностью и позволяют измерять самые малые изменения магнитного поля. Они применяются в магнитометрии для решения различных задач: определения угла поворота, положения объекта относительно магнитного поля земли, измерения частоты вращения зубчатых колес и др.

Принцип работы магниторезистивных датчиков основан на изменении направления намагниченности внутренних доменов слоя пермаллоя (NiFe) под воздействием внешнего магнитного поля. В зависимости от угла между направлением тока и вектором намагниченности изменяется сопротивление пермаллоевой пленки. Под углом 90° оно минимально, угол 0° соответствует максимальному значению сопротивления.

Конструкция магниторезистивных датчиков Honeywell состоит из четырех пермаллоевых слоев, которые организованы в мостовую схему. Кроме того, на плату датчика добавлены две катушки: SET/RESET и OFFSET. Катушка SET/RESET создает легкую ось, которая необходима для поддержания высокой чувствительности датчика, катушка OFFSET предназначена для компенсации воздействия паразитных магнитных полей (созданных, например, каким-либо ферромагнитным объектом или металлическими предметами).

Датчики позволяют измерять самые слабые магнитные поля (от 30 мкГаусс) с последующим их преобразованием в выходное напряжение. В конструкции датчика могут быть объединены несколько мостовых схем, образуя, таким образом, двух- и трехосевые сенсоры.

К числу преимуществ магниторезистивных датчиков можно отнести:

• отсутствие зависимости от расстояния между магнитом и датчиком;

• широкий диапазон рабочих температур (от –55 до 150°С);

• датчики зависят только от направления поля, а не его интенсивности;

• долгий срок службы, независимость от магнитного дрейфа.

Микросхема К561ИЕ16 содержит два независимых 4-разрядных двоичных счётчиков с параллельным выходом. Для повышения быстродействия в ИС применён параллельный перенос во все разряды. Подача счётных импульсов может производится либо в положительной полярности (высоким уровнем), либо в отрицательной полярности (низким уровнем).

К561ИЕ16 представляет из

себя вычитающий счетчик - делитель,

который может быть запрограммирован

чтобы делить входную частоту на любое

число от 3 до 15999. Выходной сигнал является

импульсом с шириной равной периоду

тактовой частоты, который повторяется

с частотой в "N" раз меньше входной.

Счетчик предустанавливается 16-ю входными

сигналами.

Три входа Ka, Kb, Kc определяют

модуль деления первой и последней секций

счетчика в соответствии с таблицей

истинности. Каждый раз, когда первая

(самая быстрая) счетная секция проходит

один цикл, она уменьшает на 1 число

загруженное в трехдекадную промежуточную

ступень и в последней счетной секции,

которая состоит из триггеров не

нуждающихся в работе первой секции.

Например, в режиме 2 в первой счетной

секции нужен только один триггер. Поэтому

последняя счетная секция имеет три

триггера, которые могут быть предустановлены

в значение до 7-ми в позиции "тысячи".

Если для первой секции желательно

установить значение 10 то Ka, Kb, Kc

устанавливаются в значения 1, 1, 0 и входы

1-4 используются чтобы установить первую

счетную секцию и не могут быть использованы

для загрузки последней секции.

Промежуточная ступень счетчика состоит

из трех десятичных счетчиков,

устанавливаемых входами 5-16.

Входы выбора режима устанавливают максимальное значение 9999 (когда первая счетная секция делит на 5 или 10) или 15999 (когда первая счетная секция делит на 8, 4 или 2).

Три декады промежуточного счетчика могут быть установлены в двоичное значение 15, а не в десятичное 9 и со своим весом (1, 10, 100) умножается на значение MODE. Например, для MODE=8, числа с которых может начать считать счетчик могут быть следующими:

|

3-я декада |

1500 |

|

2-я декада |

150 |

|

1-я декада |

15 |

|

последняя счетная секция |

1000 |

Сумма этих чисел (2665) умножается на MODE (8) и равна 21320. Первая счетная секция может быть установлена в 7. Поэтому в режиме 8 максимальный устанавливаемый коэффициент равен 21327.

Наибольшее возможное число деления показано в колонке "Расширенный диапазон" в таблице.

Управляющие входы Kb и Kc могут быть использованы для перевода счетчика в состояние "Master preset". В этом состоянии триггера счетчика загружаются значениями входов данных, но счет начинается только после изменения режима.

Перед установкой режима 5 сначала должен быть установлен режим "Master preset".

Когда устанавливается режим "Master preset", он должен длиться не менее трех полных тактовых циклов.

После режима "Master preset" когда входы изменились в один из режимов, следующий положительный фронт тактового импульса изменяет внутреннее состояние микросхемы так, что декремент счетчиков начнется по следующему положительному фронту тактового импульса. Таким образом, после режима "Master preset" должен пройти один лишний тактовый импульс прежде чем выход перейдет в состояние H. Высокий потенциал на входе El заставит счетчик сохранять состояние H с того момента, когда появится выходной импульс, до тех пор, пока на вход El не будет подан потенциал L. Если El=L, выход будет оставаться в состоянии H только один тактовый цикл.

Чтобы разделить частоту на какое-либо число, его значение можно определить по формуле:

N= [MODE] * [1000*Decade 5 Preset + 100*Decade 4 Preset +

10*Decade 3 Preset + 1*Decade 2 Preset] + Decade 1 Preset

Здесь MODE- коэффициент деления первой счетной секции.

Чтобы вычислить значения Preset для каждой декады нужно исходное N разделить на избранный режим.

Пример: N=8479, MODE=5

N/MODE= 8479/5 = 1695 + Остаток (4).

Входы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Значения: 0 0 1 1 1 0 1 0 1 0 0 1 0 1 1 0

Проверка:

N= 5(1000*1 + 100*6 + 10*9 + 1*5) + 4 = 8479

Микросхема серии LM324N(КР1401УД2А) представляет собой операционный усилитель, на основе которого можно создать различные по назначению радиотехнические устройства. Операционный усилитель – это усилитель с большим коэффициентом усиления и непосредственными связями, применимый а основном в качестве активного элемента в схемах с обратными связями. При достаточном коэффициенте усиления ОУ по напряжению передаточная характеристика устройства вместе c цепями обратной связи может являться функцией только параметров цепей обратной связи, не зависящих от усиления. Помимо выполнения с помощью ОУ традиционных математических операций, таких как суммирование, вычитание, интегрирование и дифференцирование, на ОУ реализуют различные УПТ, усилители переменного напряжения, логарифмические усилители, видео усилители, усилители ограничители, активные фильтры, модуляторы и демодуляторы, функциональные преобразователи, генераторы гармонических колебаний, стабилизаторы напряжение и тока

Рис. 1.3.2.1 Схема операционного усилителя LM324N(КР1401УД2А)

1.3.3 Описание принципа действия устройства

Прибор состоит из двух идентичных двухкоординатных магнитометров, построенных на основе взаимноортогональных двухосных магниторезистивных преобразователей HMC1022 фирмы Honeywell. Магнитометры расположены на некотором расстоянии друг от друга (измерительная база 1 метр) на концах немагнитной штанги (алюминиевый профиль Г-образного сечения) таким образом, чтобы магниторезистивные преобразователи находились в одной плоскости и их измерительные оси были параллельны и одинаково ориентированы. Поворотом штанги (вручную) можно задавать различную ориентацию плоскости преобразователей относительно поверхности Земли. Магнитометры соединены с блоком питания, управления и вычитателей. Для индикации показаний используется аналоговый вольтметр. Блок питания, управления и вычитателей и вольтметр расположены посередине штанги. Снизу к штанге крепится аккумуляторная батарея. Сверху установлена ручка для переноски.

В качестве датчика магнитного поля использован двухкоординатный магниторезистивный преобразователь на микросхеме TD1 HMC1022 фирмы Honeywell. Для работы этого датчика необходимы сигналы сброса/установки (импульсы тока амплитудой до 0.5 А длительностью около 1 мксек). На вход S/R магнитометра подаются прямоугольные импульсы с блока питания, управления и вычитателей. Микросхема DD3 предназначена для формирования фронтов и спадов импульсов. С выхода микросхемы DD3 прямоугольные импульсы через дифференцирующие цепочки R55C10, R56C9 подаются на транзисторы VT4, VT5. Через конденсаторы C13, C14 импульсы сброса/установки подаются на соответствующие входы микросхемы TD1.

Выходные сигналы (пропорциональные составляющей индукции магнитного поля по соответствующей координате) с датчика TD1 подаются на дифференциальные входы усилителей DA1, DA2 (AMP04 фирмы Analog Devices). Для установки нулевого выходного сигнала в отсутствие магнитного поля используются цепочки R4R5R6, R7R8R9. Коэффициент усиления усилителей DA1, DA2 (соответствующий коэффициенту преобразования 1 В/Гс или 10 мВ/мкТл) задается с помощью резисторов R18 и R21. Через токоограничивающие резисторы R30, R31 сигналы поступают на выход преобразователя (OUTA, OUTB). Для питания магнитометра используются напряжения +12, +5 и +2.5 В (Vref), поступающие от блока питания, управления и вычитателей. Напряжение +12.6 В с аккумуляторной батареи через защитный диод VD2 подается на контакт +12 В (для питания узлов измерителя) и на стабилизатор напряжения +5 В (DA7). Для работы усилителей магнитометра от источника однополярного напряжения служит источник опорного напряжения Vref (+2.5 вольт) на элементах R54 и DA6 (TL431C).

Для формирования сигналов сброса-установки (S/R) служит генератор на микросхемах DD1, DD2. На выходе генератора могут присутствовать четыре разновидности сигнала S/R (режим работы выбирается переключателями S1,S2,S3): прямоугольные импульсы частотой 20 Гц и скважностью, равной 0.5; прямоугольные импульсы частотой 0.2 Гц и скважностью, равной 0.5; прямоугольные импульсы частотой 0.2 Гц и скважностью, равной примерно 0.05; нулевой уровень.

Вход вольтметра подключается к выходам магнитометров, а также к выходам вычитателей. Вольтметр может работать с открытым или закрытым входом, в зависимости от положения переключателя S1. Закрытый вход позволяет отделить переменную составляющую сигнала от постоянной, что в сочетании с разнообразием форм сигнала S/R существенно расширяет возможности устройства. Вольтметр построен по схеме преобразователя напряжение-ток (DA1.2). Для индикации полярности входного напряжения использован узел на микросхеме DA1.3, транзисторах VT1, VT2 и светодиодных индикаторах HL1, HL2.

1.3.4 Расчет потребляемой мощности

Теперь необходимо выполнить расчет потребляемой мощности. Это делается для того, чтобы подобрать правильный блок питания.

Интегральная микросхема DD2 (К561ИЕ16) потребляют мощность

РK561ИЕ16 =0,7*12=8,4 мВт;

Аналоговые микросхемы DA1- DA4 (AMP04) потребляют мощность:

РAMP04 = 4*0,5*5=10 мВт;

Аналоговая микросхема DA5 (LM324N) потребляет мощность:

РLM324N =5*3 =15 мВт;

Интегральные микросхемы DD1- DD3 (К561ЛЕ5) потребляют мощность:

РК561ЛЕ5 = 3*0,005*12=0,18 мВт;

Магниторезистивные датчики TD1, TD2 (HMC1022) потребляют мощность:

РHMC1022 = 2*1*12= 24 мВт;

Резисторы потребляют мощность:

Р резисторов =57*0.25= 14.25мВт;

Транзисторы потребляют мощность:

Р транзисторов = 30 +2*12+2*50+2*45 = 222мВт

Резисторы вольтметра потребляют мощность:

Р резисторов В=20*0.25+0.5= 5.5мВт

Транзисторы вольтметра потребляют мощность:

Ртранзисторов В=12+30= 42мВт

Светодиоды вольтметра потребляют мощность:

Р светодиоды В= 3.6+3.6= 7.2 мВт

Стабилитроны вольтметра потребляют мощность:

Р стабилитронов В=300*2= 600мВт

Аналоговая микросхема DA5 в вольтметре (LM324N) потребляет мощность:

РLM324N =5*3 =15 мВт;

Диодный мост вольтметра потребляет мощность:

Р диод.мост В=4мВт

Теперь, рассчитав мощность, потребляемую отдельными элементами устройства, можно рассчитать мощность, потребляемую всем устройством.

Р= ∑Рэл = 15+ 7.2+ 42+ 5.5+222+ 14.25+ 24+ 0.18+ 15+ 10+ 8.4+ 600= 963.53 мВт.

1.4 Разработка блока электропитания

Для работы устройства источник питания должен обеспечивать три напряжения питания: +12В,+5В,+2,5В.

Суммарная мощность проектируемого устройства составила 963.53 мВт.

Исходя из расчётов потребляемой мощности устройства и требуемых номиналов питания, выбираем стабилизатор КР142ЕН5А, со следующими параметрами:

Uвх. мин = 8.5 В;

Uвх. мах = 15 A;

Uвых. мах = 5 В;

Uвых. мах = 6.1 В;

Iвых. мах = 8 A;

P мах = 10Вт;

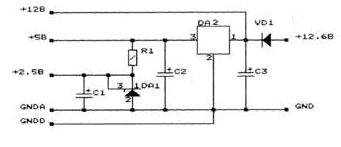

Мною была выбрана схема электропитания, представленная на рисунке:

Рисунок 1.4.1

DA1- TL431C

DA2- КР142ЕН5А

R1 100 Ом

С1- 200 мкФ +10 В

С2- 200 мкФ +10 В

С3- 500 мкФ +16В

VD1- Д226

TL431 - регулируемый стабилизатор параллельного типа (интегральный аналог стабилитрона).

Предназначена для использования в качестве источника опорного напряжения (ИОН) и регулируемого стабилитрона. Позволяет поддерживать высокоточное управляемое выходное напряжение для таких низковольтных применений как: материнские платы компьютеров и компьютерные приставки, измерительные приборы, зарядные устройства, импульсные источники электропитания и устройства с батарейным питанием.

Опорное напряжение 2495 мВ 1%;

Типовое значение изменения опорного напряжения 5 мВ в рабочем диапазоне температур;

Типовое значение динамического импеданса 0,2 Ом;

Напряжение на катоде до 36В;

Рабочий ток до 100 мА;

Рабочий диапазон температур -40…+85С;

Микросхема изготавливается в корпусах как для обычного, так и поверхностного монтажа.

Таким образом, выбранный блок питания полностью удовлетворяет всем требования и является наиболее оптимальным решением в контексте данного устройства.

2. Конструкторско-технологический раздел

2.1 Выбор и обоснование способа изготовления печатной платы

Печатные платы представляют собой диэлектрическую пластину с нанесенным на нее токопроводящим рисунком (печатным монтажом) и отверстиями для монтажа элементов.

Печатный монтаж – это нанесение на изоляционное основание тонких электропроводящих покрытий (печатных проводников), выполняющих функции монтажных проводов для соединения элементов схемы.

Печатные платы служат для размещения и закрепления элементов устройства одном основании, а печатный монтаж обеспечивает связь между этими элементами в соответствии с принципиальной схемой устройства.

Наряду с традиционным проводным монтажом печатные платы являются основным этапом в подготовке устройства к производству и имеют ряд преимуществ, т. е. они позволяют:

1. Увеличить плотность монтажных соединений и возможность миниатюризации компоновки радиоэлементов и блоков внутри устройства;

2. Организовать изготовление печатных проводников и электрорадиоэлементов в одном технологическом цикле;

3. Гарантированная стабильность и повторяемость электрических характеристик;

4. Повышенная стойкость устройства к климатическим и механическим воздействиям;

5. Провести унификацию конструкторских и технологических решений;

6. Увеличить надежность;

7. Организовать комплексную автоматизацию работ по изготовлению устройства;

По конструктивному исполнению все печатные платы можно подразделить на односторонние, двухсторонние, однослойные и многослойные.

Односторонние печатные платы представляют собой диэлектрическое основание, на одной стороне которого выполнен печатный монтаж, а на другой стороне размещаются элементы устройства.

У двухсторонних печатных плат печатный монтаж выполнен на двух сторонах, а переход токопроводящих линий осуществляется металлизированными контактными отверстиями. Такое исполнение печатной платы позволяет обеспечить большую плотность размещения печатных проводников.

Многослойные печатные платы состоят из чередующихся слоев материала с проводящим рисунком, соединенных клеевыми прокладками в монолитное основание путем прессования. Такое исполнение печатной платы позволяет обеспечить наибольшую плотность и надежность печатного монтажа, что в свою очередь позволяет уменьшить габаритные размеры печатной платы.

Теперь рассмотрим более подробно методику нанесения токопроводящего рисунка на подложку печатной платы. Существует несколько способов:

1. Химическое травление;

2. Электрохимическое осаждение;

3. Комбинированный.

Наиболее распространенным из этих методов является метод химического травления.

Организация процесса химического травления фольгированного материала осуществляется при помощи специально изготавливаемых для этих целей химических составов. Существует широкая номенклатура таких реактивов, большинство из которых довольно легко можно изготовить даже в домашних условиях. Наиболее простыми способами травления фольгированного материала в процессе изготовления печатной платы является:

1. В стакане холодной воды растворяют 4 – 6 таблеток пероксида водорода и осторожно добавляют 15 – 25 мл концентрированной серной кислоты. Для нанесения рисунка печатных проводников на фольгированный материал можно пользоваться клеем БФ – 2. Время травления в данном растворе примерно 1 час.

2. Раствор хлорного железа в воде: в 200 мл воды растворяют 150 г хлорного железа в порошке. Для приготовления хлорного железа берут 9 % -ную соляную кислоту и мелкие железные опилки. На 25 объемных частей кислоты берут одну часть железных опилок. Опилки засыпают в открытый сосуд с кислотой и оставляют на несколько дней. Через 5 – 6 дней раствор окрасится в желто-бурый цвет, что означает готовность раствора к применению.

3. Травление платы в концентрированном растворе азотной кислоты занимает 1 –5 минут, но требует осторожности. После травления плату тщательно промывают водой с мылом.

Однако существует возможность изготовления печатной платы даже без применения химикатов. Данный процесс осуществляется следующим образом: требуемых размеров плату вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом. Для изготовления платы средней сложности приведенным способом затрачивается 1,5 – 2 часа.

Что касается информационно-сигнальной системы оледенения в автомобиле, то для изготовления печатной платы для неё целесообразней всего изготовить

Как и для любого устройства, для изготовления печатной платы также существует своя методика:

- Сначала на клетчатой бумаге вычерчивается плата в натуральную величину.

- Следующим действием изготавливается копия этого чертежа, на котором отмечены только места, где необходимо просверлить отверстия для установки в них радиоэлементов и цифровых интегральных

микросхем. Для этого необходимо знать размеры корпусов радиоэлементов и ИМС, а также расстояния между их выводами.

- Эта копия наклеивается на пластину фольгированного стеклотекстолита со стороны фольги. Применять для изготовления печатной платы гетенакс или текстолит не рекомендуется, т. к. существует высокая вероятность, что при повторной пайке печатные проводники отклеятся.

- При определении площади платы суммарная площадь устанавливаемых на нее элементов умножается на коэффициент 3. К этой площади прибавляется площадь вспомогательных зон, предназначенных для крепежа платы. Отношение размеров сторон платы не должно превышать 1 к 3.

- Следующим этапом является проделывание отверстий для установки радиоэлементов и микросхем. Сверлятся отверстия обычно сверлами с диаметром от 0,5 до 0,7 мм.

- После вся плата со стороны фольги покрывается слоем нитрокраски и высушивается не менее 20 мин.

- Затем производится тщательное обследование печатной платы и в местах где краска попала мимо печатных проводников производится ее удаление при помощи скальпеля.

- Готовая плата травится обычным способом в растворе хлорного железа. Однако и здесь существует одна небольшая хитрость, для ускорения процесса травления печатную плату нужно травить в вертикальном положении. При этом продукты реакции не будут оседать на печатную плату, и не будут препятствовать процессу травления.

2.2 Компоновка проектируемого устройства

Процесс компоновки элементов проектируемой нами информационно-сигнальной системы оледенения в автомобиле можно подразделить на несколько этапов:

Функциональная компоновка - размещение и установка функциональных элементов на печатных платах с учетом функциональных и энергетических требований, а также плотности компоновки и установки элементов, плотности топологии печатных проводников. Функциональная компоновка проводится для определения основных размеров печатной платы, выбора способов ее проектирования и изготовления. Прежде чем приступить к изготовлению печатной платы, нужно сделать её рисунок, т.е. скомпоновать все радиоэлементы и микросхемы. Компоновка устройства подразумевает под собой примерное расположение на печатной плате радиоэлементов и микросхем, входящих в состав устройства. Для определения положения элементов на плате в первую очередь делают рисунок платы в соответствии с заданными габаритами устройства, далее компонуются все радиоэлементы и микросхемы на рисунке в соответствии с их реальными размерами.

После расположения радиоэлементов и микросхем наносятся отверстия для контактных площадок и отверстия для крепления печатной платы в корпусе устройства.

Заключительным этапом является проведение соединительных линий (печатных проводников) в соответствии с принципиальной схемой устройства.

Внутренняя компоновка – размещение входящих в состав нашего

устройства блоков внутри его корпуса с учетом требований удобства сборки, контроля, ремонта, механического и электрического соединения, требований по обеспечению оптимального теплового режима и эргономики.

Внешняя компоновка – это компоновка устройства в конструкциях старшего уровня, например в составе рабочего места студента, при этом, прежде всего, учитываются эргономические требования. К эргономическим критериям компоновки разрабатываемой нами приставки: эффективность работы, сохранение здоровья в процессе эксплуатации, развитие личности в процессе труда.

Поиск и устранение неисправностей

Определение, отыскивание и устранение неисправностей в процессе ремонта является очень трудоемкой операцией. Найти неисправность - значит, найти отказавший элемент, блок, модуль и т.п. Процесс ремонта устройства можно разделить на четыре этапа: установление факта наличия неисправности, выявление ее характера, устранение неисправности и проверка устройства после ремонта

Все неисправности какого-либо радиоэлектронного устройства можно разделит на механические и электрические.

К механическим неисправностям относятся неисправности в механических узлах устройства (выход из строя кнопок, входящих в состав блока подачи внешних воздействий).

К электрическим неисправностям относятся такие, которые приводят к изменению электрического сопротивление цепей (к ее обрыву), значительному увеличению или уменьшению сопротивления или к короткому замыканию. Для разрабатываемого мной стенда к таким неисправностям можно отнести такие как выход из строя резисторов, микросхем и т.п.

Рассмотрим неисправности, которые могут возникнуть в процессе работы датчика и пути их устранения. Эти неисправности сведены в таблицу 2.3.1.

Таблица 2.3.1

|

Неисправность |

Причины |

Устранение |

|

Устройство не реагирует на магнитное поле или же реагирует не правильно |

Села аккумуляторная батарея |

Замена аккумулятора |

|

Вольтметр работает не в том режиме измерения |

Выбрать подходящий режим измерения |

|

|

Устройство не включается |

Выход из строя микросхемы |

Замена неисправной микросхемы на новую |

|

Выход из строя одного из блоков |

Проверка прохождения сигналов и устранение неиспр. блока |

|

При поиске неисправностей радиоэлектричекого устройства применяют пять способов:

1. Внешний осмотр позволяет выявить большинство механических неисправностей, а также некоторые электрические. Внешним осмотром проверяется качество сборки и монтажа. При проверке качества сборки вручную следует проверить механическое крепление отдельных узлов, таких как переключатели, переменные резисторы, штепсельные соединения (разъемы). В случае нарушения крепления оно восстанавливается. Внешним осмотром проверяют также качество электрического монтажа. При этом выявляют целостность соединительных проводников, наличие затеков припоя, которые могут привести к коротким замыканиям между отдельными участками схемы, обнаруживают провода с нарушенной изоляцией, проверяют качество паек и т. п. Внешним осмотром можно убедиться в правильности номиналов резисторов и конденсаторов (блока питания), выявить дефекты отдельных элементов (обрыв выводов, резисторов, механическое повреждение керамических конденсаторов и другие).

Внешний осмотр, как правило, делают при отключенном питании аппаратуры. При его проведении особое внимание необходимо обращать на то, чтобы в монтаж не попали случайные предметы, которые при включении устройства могут вызвать короткое замыкание.

Внешним осмотром можно выявить неисправный светоэлемент (по яркости свечения), резистор (по изменению цвета или обугливанию поверхностного слоя) и другие элементы.

Во включенном состоянии можно определить перегрев трансформаторов, электролитических конденсаторов, полупроводниковых элементов. Появление запахов от перегретых обмоток, резисторов, пропиточного материала трансформаторов также сигнализирует о наличии неисправностей в схеме устройства. О неисправности может свидетельствовать и изменение частоты или тона звуковых колебаний воздушной среды, вызываемых работой трансформаторов и других элементов, которые обычно либо вообще не слышны во время работы, либо имеют звучание другого тона.

Для проверки отсутствия коротких замыканий используют омметр. В качестве опорной точки чаще всего принимают плюс или минус источника питания. Иногда входе осмотра возникает сомнение в исправности отдельных элементов. Тогда следует выпаять элемент и проверить его исправность более тщательно.

1. Способ промежуточных измерений - заключается в последовательной проверке прохождения сигнала от блока к блоку до обнаружения неисправного участка.

2. Способ исключения - заключается в последовательном исключении исправных узлов и блоков.

3. Способ замены отдельных элементов, узлов или блоков на заведомо исправные, широко используется при ремонте радио электрических устройств. Например, можно заменить элемент (транзистор, трансформатор, микросхему) или блок на заведомо исправный и убедиться в наличии неисправности на этом участке.

4. Способ сравнения - заключается в сравнении параметров неисправного аппарата с параметрами исправного аппарата того же типа или марки.

Использование того или иного способа поиска неисправности зависит от способностей схемы устройства.

Поиск неисправностей осуществляют по определенному правилу (алгоритму), позволяющему максимально сократить время их отыскания. Поиск проводится поэтапно, от более крупных конструктивных единиц к более мелким, т.е. в последовательности Блок - Узел (модуль) - Каскад - Неисправный элемент.

3 Экономический раздел

3.1 Расчет прямых затрат

3.1.1 Расчет затрат на сырье и материалы

См = Нi * Цi, где

См — стоимость сырья и материалов, руб.;

Нi — норма расхода i-го материала, в натуральных показателях;

Цi — цена за единицу измерения i-го материала, руб.

Таблица 1- Расчет затрат на сырье и материалы

|

№ п/п |

Наименование Материала |

Единицы измерения |

Норма расхода |

Цена, ( руб.) |

Сумма, (руб.) |

|

1 |

Канифоль сосновая ГОСТ 19113 – 72 |

кг |

0,01 |

16500 |

165 |

|

2 |

Припой ПОС 61 ГОСТ 21931 – 76 |

кг |

0,04 |

9630 |

385,2 |

|

3 |

Хлорное железо ТУ6– 09– 3084– 82 |

кг |

0,02 |

3000 |

60 |

|

4 |

Бензин – растворитель ГОСТ 3134 – 78 |

кг |

0,03 |

1670 |

50,1 |

|

5 |

Стеклотекстолит СФ– 2– 35Г– 1,5 1с ГОСТ 10316 – 78 |

кг |

0,01 |

9330 |

93,3 |

|

Итого: |

753,6 |

3.1.2 Расчет затрат на покупные комплектующие изделия и полуфабрикаты:

Ск = (Кi * Цi,), где

Ск — стоимость покупных комплектующих изделий и полуфабрикатов на одно устройство, руб.

Кi — количество комплектующих изделий и полуфабрикатов i-го наименования на одно устройство, шт.

Цi — цена за единицу, руб.

Таблица 2 - Расчет затрат на покупные комплектующие изделия и полуфабрикаты.

|

№ п/п |

Наименование комплектующих изделий |

Количество на 1 устройства |

Цена за единицу (руб.) |

Сумма (руб.) |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Резистор МЛТ-75 кОм |

1 |

120 |

120 |

|

2 |

Резистор МЛТ-47 кОм |

2 |

120 |

240 |

|

3 |

Резистор МЛТ-100 кОм |

8 |

120 |

960 |

|

4 |

Резистор МЛТ-10 кОм |

9 |

120 |

180 |

|

5 |

Резистор МЛТ-120 Ом |

4 |

120 |

480 |

|

6 |

Резистор МЛТ-470 Ом |

4 |

120 |

480 |

|

7 |

Резистор МЛТ-1 кОм |

18 |

120 |

2160 |

|

8 |

Резистор МЛТ-100 Ом |

8 |

120 |

960 |

|

9 |

Резистор МЛТ-22 кОм |

13 |

120 |

1560 |

|

10 |

Резистор МЛТ-510 кОм |

1 |

120 |

120 |

|

11 |

Резистор МЛТ-5.6 кОм |

4 |

120 |

480 |

|

12 |

Резистор МЛТ-3.3 кОм |

2 |

120 |

240 |

|

13 |

Резистор МЛТ-11 кОм |

1 |

120 |

120 |

|

14 |

Резистор МЛТ-2 кОм |

1 |

120 |

120 |

|

15 |

Резистор МЛТ-1 мОм |

1 |

120 |

120 |

|

16 |

Резистор МЛТ-2 мОм |

1 |

120 |

120 |

|

17 |

Резистор МЛТ-200 Ом |

1 |

120 |

120 |

|

18 |

Резистор МЛТ-500 Ом |

1 |

120 |

120 |

|

19 |

Резистор МЛТ-5.6 кОм |

1 |

120 |

120 |

|

20 |

Резистор МЛТ- 680 Ом |

2 |

120 |

480 |

|

21 |

Конденсатор 0,022 мкФ |

1 |

200 |

200 |

|

22 |

Конденсатор 4700 пФ |

1 |

150 |

150 |

|

23 |

Конденсатор 0.047 мкФ |

1 |

200 |

200 |

|

24 |

Конденсатор 1 мкФ |

5 |

300 |

1500 |

|

25 |

Конденсатор 200 мкФ 10В |

2 |

500 |

1000 |

|

26 |

Конденсатор 500 мкФ 10В |

1 |

500 |

500 |

|

27 |

Конденсатор 0,1 мкФ |

10 |

150 |

1500 |

|

28 |

Конденсатор 47 мкФ 20В |

1 |

600 |

600 |

|

29 |

Конденсатор 10 нФ |

1 |

150 |

150 |

|

30 |

Конденсатор 510 мкФ |

1 |

300 |

300 |

|

31 |

Диод Д226 |

1 |

350 |

350 |

|

32 |

Диодный мост КД503А |

1 |

2500 |

2500 |

|

33 |

Светодиод АЛ310 |

2 |

500 |

1000 |

|

34 |

Стабилитрон КС147А |

2 |

800 |

1600 |

|

35 |

Транзистор КТ361Г |

1 |

300 |

300 |

|

36 |

Транзистор КТ315И |

2 |

300 |

600 |

|

37 |

Транзистор КТ973А |

3 |

350 |

1050 |

|

38 |

Транзистор КТ315 |

1 |

300 |

300 |

|

39 |

Транзистор КТ361 |

1 |

300 |

300 |

|

40 |

Транзистор КТ 972А |

2 |

300 |

600 |

|

41 |

Микросхема HMC1022 |

2 |

2500 |

5000 |

|

42 |

Микросхема AMP04 |

4 |

1500 |

6000 |

|

43 |

Микросхема LM324N |

2 |

1000 |

2000 |

|

44 |

Микросхема TL431C |

1 |

800 |

800 |

|

45 |

Микросхема К561ЛЕ5 |

3 |

400 |

1200 |

|

46 |

Микросхема К561ИЕ16 |

1 |

350 |

350 |

|

47 |

Микросхема КР142ЕН5А |

1 |

400 |

400 |

|

48 |

Амперметр |

1 |

2500 |

2500 |

|

Итого: |

42250 |

3.1.3 Расчет тарифной заработной платы производственных рабочих:

ЗПтар = (Сч>ij> * Тe>i>), где

ЗПтар — тарифная заработная плата производственных рабочих, руб.;

Сч>ij> — часовая тарифная ставка по i-той операции, j-го разряда работ, руб.; Тe>i> — трудоемкость i-той операции, чел-час.;

Таблица 3-Расчет тарифной заработной платы производственных рабочих

|

№ п/п |

Наименование операции |

Разряд работ |

Часовая тарифная ставка (руб.) |

Трудоемкость, (чел-час.) |

Сумма тарифной зарплаты, (руб.) |

|

1 |

Слесарные |

3 |

1073 |

1 |

1073 |

|

2 |

Регулировочные |

3 |

1073 |

4 |

4292 |

|

3 |

Контрольные |

2 |

922 |

3 |

2766 |

|

4 |

Монтажные |

3 |

1073 |

5 |

5365 |

|

Итого заработная плата тарифная (ЗПтар): |

13496 |

3.1.4 Расчет основной заработной платы производственных рабочих:

ЗПосн = ЗПтар + Пр, где

ЗПосн — основная заработная плата производственных рабочих, руб.;

Пр — сумма премии, руб.

Пр = ЗПтар / 100 * %Пр, где

%Пр — процент премии основным производственным рабочим по предприятию за базисный период (30%).

Пр = 13496 / 100 * 30 = 4048,8 руб.

ЗПосн = 13496 + 4048,8 = 17544,8 руб.

3.1.5 Расчет дополнительной заработной платы производственных рабочих (ЗПдоп):

ЗПдоп = ЗПосн * 8,1 / 100, где

8,1 - % дополнительной зарплаты по предприятию.

ЗПдоп = 17544,8 * 8,1 / 100 = 1421,13 руб.

3.1.6 Расчет отчислений от заработной платы производственных рабочих (Озп):

а) в фонд соц.защиты — 35% от заработной платы;

б) отчисления по обязательному страхованию – 0,3 %.

Озп = 0,353* (ЗПосн + ЗПдоп)

Озп = 0,353* (17544,8 + 1421,13) = 6694,97 руб.

3.1.7 Итого прямые затраты (Зпр):

Зпр = М + ЗПосн + ЗПдоп + Озп

Зпр = 42250 + 17544 + 1421,13 + 6694,97 = 67910,1 руб.

3.2 Расчет накладных расходов

Нр = ЗПосн / 100 * 169,2 где

169,2 – процент накладных расходов по предприятию за базисный период,%.

Нр = 17544 / 100 * 169,2 = 29684,448 руб.

3.3 Калькуляция себестоимости проектируемого устройства

Итого полная себестоимость :

С = Зпр + Нр

С = 67910,1 + 29684,448 = 97594,548 руб.

Плановая прибыль:

П = Ур * С / 100;

где Ур - уровень плановой рентабельности 20%

П = 20 * 97594,548 / 100 = 19518,9096 руб.

Сбор в республиканский фонд поддержки производителей сельскохозяйственной продукции, продовольствия и аграрной науки – 2%,

Сб = (С + П) * 2 / (100 – 2).

Сб = (97594,548 + 19518,9096) * 2 / (100 – 2 ) = 2390,1 руб.

Итого стоимость проектируемого устройства без НДС:

Сндс = С + П + Сб;

Сндс = 97594,548 + 19518,9096+ 2390,1= 119503,5576 руб.

Налог на добавленную стоимость:

НДС = (С + П + Сб)* 18 / 100;

НДС = (97594,548 + 19518,9096+ 2390,1) * 18 / 100 = 21510,64 руб.

Отпускная цена проектируемого устройства с учетом НДС:

Цо = С + П + Сб + НДС

Цо = 97594,548 + 19518,9096+ 2390,1+ 21510,64= 121495,3 руб.

Таблица 4. Статьи затрат калькуляции.

|

№ n/n |

Статьи затрат калькуляции |

Условные обозначения |

Сумма, руб. |

||||

|

|

Материальные затраты |

М |

42250 |

||||

|

|

Заработная плата производственных рабочих |

ЗПосн + ЗПдоп |

18965,93 |

||||

|

|

Отчисления от заработной платы производственных рабочих |

Озп |

6694,97 |

||||

|

|

Итого прямые затраты |

Зпр |

67910,1 |

||||

|

|

Накладные расходы |

Нр |

29684,448 |

||||

|

|

Итого полная себестоимость ( С = Зпр + Нр) |

С |

97594,548 |

||||

|

|

Плановая прибыль (П = Ур * С / 100 ; где Ур - уровень плановой рентабельности 20%) |

П |

19518,909 |

||||

|

|

Сбор в республиканский фонд поддержки производителей сельскохозяйственной продукции, продовольствия и аграрной науки – 2%, Сб = (С + П) * 2 / (100 – 2). |

Сб |

2390,1 |

||||

|

|

Итого стоимость проектируемого устройства без НДС Сндс = С + П + Сб |

Сндс |

119503,56 |

||||

|

|

Налог на добавленную стоимость

|

НДС |

21510,64 |

||||

|

|

Отпускная цена проектируемого устройства с учетом НДС: Цо = С + П + Сб + НДС, |

Цо |

121495,3 |

В результате проведенных расчетов были определены следующие экономические показатели:

Материальные затраты - 42250 руб.

Заработная плата рабочих - 18965,93 руб.

Полная себестоимость - 97594,548 руб.

Отпускная цена - 121495,3 руб.

В результате анализа этих экономических показателей можно сделать вывод, что проектируемое устройство для измерения напряжённости и градиента магнитного поля имеет очень приемлемую стоимость.

Расчёты проводились по предприятию РУП «Гомель ВТИ». Данные на апрель 2008г.

4. Энерго - и материалосбережение

Для эффективного материалосбережения при разработке устройства измерения напряжённости и градиента магнитного поля можно предпринять следующие шаги:

Можно уменьшить размер печатной платы путем более плотной компоновки радиоэлементов, что сэкономит текстолит, затрачиваемый на изготовление платы.

Печатную плату можно изготовить и без применения химикатов. Плату требуемых размеров вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом.

Кроме проблемы материалосбережения существует еще один не менее важный параметр, как энергосбережение.

Данная проблема до недавних пор практически никого не волновала, однако с развитием микроэлектроники, схемотехники, с истощением энергетических ресурсов всего земного шара, данная проблема вышла на первое место экономической политики любого государства.

Проблема энергосбережения в Республике Беларусь возведена в ранг государственной политики. Наряду с этим была создана республиканская система управления процессом энергосбережения. Верхним звеном этой системы является государственный комитет по энергосбережению и Энергонадзору, который был создан в 1993г. Данным комитетом в 1998г. Был принят закон об энергосбережении, который оглашает все проблемы современности связанные с перепотреблением, незаконным и некорректным использованием электрической, тепловой и других видов энергии.

С целью экономного использования электрической энергии все предприятия связанные с разработкой электрических устройств проектируют устройства, выпускаемые в массовое производство таким образом, чтобы оно как можно меньше потребляло электроэнергии. Для этого, например, проводятся попытки к минитюаризации отдельных элементов, что позволяет комбинировать их единые блоки небольших размеров. Это даёт возможность сберегать электрическую энергию за счёт использования для питания этих блоков уже один источник питания, а не по одному для каждого из элементов. На специализированных форумах и выставках предприятия делятся своими новыми разработками в области энергосберегающей аппаратуры.

Кроме приведённого примера существует большое количество способов сбережения, как электрической, так и других видов энергии.

В ходе разработки стенда мы постарались снизить потребление электрической энергии. В этих целях нами было сделано следующее:

1. Использованы микросхемы с пониженным энергопотреблением;

2. Были использованы резисторы малой мощности, а следовательно не с большим потреблением электрической энергии.

3. Для всех элементов нами используется один источник питания.

4. Микросхемы подобраны и подключены так, что несмотря на то что они сами потребляют минимальное количество электроэнергии, так еще и радиоэлементы подвешенные на их выходы находятся до определенного момента в неактивном состоянии.

5. Тщательно произведен расчет схемы для исключения лишних функциональных узлов.

6. Однако, несмотря на вышесказанное необходимо отметить или установить правило, которое должен соблюдать пользователь при использовании спроектированного устройства:

- пользователь обязан включать устройство только по мере необходимости, сводить время работы устройства к минимуму, т.е. свести время бездействия устройства к минимуму.

5 Охрана труда

Факторы производственной среды оказывают существенное влияние на работоспособность человека. Существует разделение производственных факторов на опасные и вредные. Опасный производственный фактор - это производственный фактор, воздействие которого в определенных условиях приводит к травме или к другому внезапному ухудшению здоровья. Воздействие же вредного производственного фактора в определенных условиях приводит к заболеванию или снижению работоспособности.

Значительным физическим фактором является микроклимат рабочей зоны, особенно температура и влажность воздуха. Человек постоянно находится в процессе теплового взаимодействия с окружающей средой. Исследования показывают, что высокая температура в сочетании с высокой влажностью воздуха оказывает большое влияние на работоспособность человека. Увеличивается время реакции, нарушается координация движений, резко увеличивается число ошибочных действий. Высокая температура на рабочем месте отрицательно влияет на психологические функции: понижается внимание, уменьшается объем оперативной памяти, снижается способность к ассоциациям.

В помещениях чаще всего бывает пониженная влажность воздуха. Зимой из-за систем центрального отопления, а летом - из-за применения кондиционеров и вентиляторов. Пониженная влажность воздуха отрицательно сказывается на состоянии кожного покрова человека: кожа теряет влагу, становится сухой и шершавой. При пониженной влажности ощущается сухость во рту, появляется жажда.

Температура, относительная влажность и скорость движения воздуха влияют на теплообмен и необходимо учитывать их комплексное воздействие. Нарушение теплообмена вызывает тепловую гипертермию, или перегрев.

Мероприятия по приведения температуры воздуха рабочей зоны, влажности, подвижности воздуха к оптимальным значениям:

Для обеспечения установленных норм микроклиматических параметров и чистоты воздуха в машинных залах и других помещениях применяют вентиляцию. Общеобменная вентиляция используется для обеспечения в помещениях соответствующего микроклимата; местные вентиляторы - для охлаждения ЭВМ и вспомогательных устройств. Периодически должен вестись контроль за атмосферным давлением и влажностью воздуха.

В холодное время года предусматривается система отопления. Для отопления помещений используются водяные, воздушные и панельно-лучевые системы центрального отопления.

Нагревательные поверхности отопительных приборов должны быть достаточно ровными и гладкими, чтобы на них не задерживалась пыль, и можно было легко очищать их от загрязнения.

Освещение рабочего места - важнейший фактор создания нормальных условий труда. Освещению следует уделять особое внимание, так как при работе с наибольшее напряжение получают глаза.

При организации освещения необходимо иметь в виду, что увеличение уровня освещенности приводит к уменьшению контрастности изображения на дисплее. В таких случаях выбирают источники общего освещения по их яркости и спектральному составу излучения.

Общая чувствительность зрительной системы увеличивается с увеличением уровня освещенности в помещении, но лишь до тех пор, пока увеличение освещенности не приводит к значительному уменьшению контраста.

Для определения приемлемого уровня освещенности в помещении необходимо:

• определить требуемый уровень освещенности изготавливаемого устройства и инструмента внешними источниками света;

• если требуемый уровень освещенности не приемлем для работающих в данном помещении, надо найти способ сохранения требуемого контраста изображения другими средствами.

Неудовлетворительное освещение утомляет не только зрение, но и вызывает утомление всего организма в целом. Неправильное освещение часто является причиной травматизма (плохо освещенные опасные зоны, слепящие лампы и блики от них). Резкие тени ухудшают или вызывают полную потерю ориентации работающих, а также вызывают потерю чувствительности глазных нервов, что приводит к резкому ухудшению зрения.

Для общего освещения помещений лучше использовать люминесцентные лампы. Это обусловлено такими их достоинствами:

• высокой световой отдачей;

• продолжительным сроком службы;

• малой яркостью светящейся поверхности.

Светильники с люминесцентными лампами размещаются рядами, параллельно с окнами. Главными недостатками люминесцентных ламп являются производимый ими шум и мерцание.

Кроме рабочего освещения нормами предусмотрено устройство:

• аварийного;

• эвакуационного;

• охранного.

Пожарная безопасность объекта должна обеспечиваться системами вращения пожара и противопожарной защиты. В этом помещении нет легко воспламеняющихся, самовозгорающихся и взрывчатых веществ, мощных электроустановок и искрящегося оборудования, механизмов с движущимися частями, износ и коррозия которых могли бы привести к пожару. Применяемое оборудование достаточно сложное, чтобы его ремонтировать или эксплуатировать с нарушением технологических карт, поэтому, оно также не может быть источником пожара. Все основные причины возникновения пожаров практически исключены, но это не является причиной пренебрежения пожарной безопасностью. Помимо этого в помещении производится работа с паяльником.

Поэтому некоторые меры должны быть приняты:

• обеспечение эффективного удаления дыма, т.к. в процессе пайки выделяются летучие ядовитые вещества и едкий дым;

• обеспечение правильных путей эвакуации;

• наличие огнетушителей и пожарной сигнализации;

• соблюдение всех противопожарных требований к системам отопления и кондиционирования воздуха.

Организационными мероприятиями по обеспечению пожарной безопасности являются обучение людей правилам пожарной безопасности разработка и реализация норм и правил пожарной безопасности, инструкций о порядке работы с пожароопасными материалами, разработка путей эвакуации людей и извещение людей об этом, путем изготовления различных схем, плакатов. Важная мера - организация пожарной охраны объекта, предусматривающей профилактическое и оперативное обслуживание охраняемых объектов.

Одним из проявлений оптимальных условий труда является длительное сохранение работоспособности. Для этого нужна такая организация труда, которая опирается на знание закономерностей трудовой деятельности. Во время трудовой деятельности функциональная способность человеческого организма изменяется во времени. Изменения обнаруживаются на протяжении рабочей смены и называются динамикой работоспособности.

В изменениях соотношений между продуктивностью, работоспособностью и эмоционально-волевым направлением можно отметить 7 периодов:

• период врабатываемости. В этот период работоспособность повышается и в конечном итоге достигает максимального уровня. Продуктивность обычно нарастает;

• период оптимальной работоспособности. Уровень максимальной работоспособности, продуктивности и волевого усилия относительно стабилизирован;

• период "полной компенсации". Возникающее утомление несколько снижает уровень максимальной работоспособности, однако, благодаря эмоционально-волевому напряжению, продуктивность сохраняется на прежнем уровне;

• период неустойчивой компенсации. С нарастанием утомления максимальная работоспособность продолжает снижаться. Интенсивность волевого напряжения колеблется. В момент его ослабления продуктивность падает, в момент усиления - возрастает;

• “конечный порыв”. Утомление все более нарастает, а максимальный уровень работоспособности падает. Однако продуктивность может быть увеличена при значительном волевом усилии;

• период прогрессивного снижения продуктивности. Здесь еще более снижается, максимальны уровень работоспособности и падает волевое усилие;

• прекращение работы. Возбуждение сменяется вялостью.

Поскольку максимальная работоспособность осуществляется в периоды 2 и 3 фаз, один из путей создания оптимальных условий труда и повышения надежности системы человек - машина со стороны человеческого фактора - это отдаление периода утомляемости. Для этого можно использовать такие средства, как: смена способов работы. Например, обучение оператора производится с таким расчетом, чтобы он мог овладеть несколькими способами выполнения той или иной операции. Чередование труда и отдыха. В психологии и физиологии труда установлено, что эффективность труда повышается в том случае, если в течение смены устраивать короткие паузы. Наиболее эффективными являются перерывы, устраиваемые не тогда, когда начинает, уменьшается производительность труда, а при появлении нерегулярности и вариантности действий. Сюда же относится вопрос об активизации отдыха (о производственной гимнастике, о смене рабочих мест, о функциональной музыке и др.) Для отдыха должны быть представлены специальные зоны, соответствующие требованиям технической.

6 Охрана окружающей среды

В настоящее время – время бурного развития и внедрения, постоянно совершенствующихся и обновляющихся технологий производства конечной продукции – все больше внимания стало уделяться влиянию этих новых технологий на окружающую среду. Сейчас повсеместно открываются новые заводы и фабрики и никто не обращает внимание на экологическую зону, находящуюся под надзором этого предприятии. В результате чего следуют грубые нарушения правил природопользования со стороны предприятия, самое распространенное – загрязнение близлежащих водоемов и рек сбрасываемыми отходами производства. Эти действия уничтожают многих обитателей животного и растительного мира; загрязняют пресную воду нефтью и отходами нефтепродуктов, веществами органического и минерального происхождения; загрязняют почву токсичными веществами, золой, промышленными отходами, кислотами, соединениями тяжелых металлов и др. Также распространены случаи загрязнения атмосферы. Атмосфера загрязняется промышленными выбросами, содержащими оксиды серы, азота, углерода, углеводороды, частицы пыли. Такие случаи не единичны, поэтому все государства всерьез задумались о контроле соблюдения правил природопользования. Создаются специальные службы, комитеты и т.д. следящие за соблюдением правил природопользования со стороны предприятий. Поэтому новые проекты производства должны проходить экологическую экспертизу. Экологическая экспертиза – система комплексной проверки всех возможных экологических и социально-экономических последствий осуществления проектов и реконструкций, направленная на предотвращение их отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшими затратами ресурсов.

Для развития и соблюдения правил природопользования, также применяется экологическое образование. Во многих учебных заведениях, в том числе и в нашем оно тоже существует. Вопросами развития окружающей среды занимается экология – наука о взаимоотношении живых организмов и среды их обитания. Рациональное решение экологических проблем возможно лишь при оптимальном взаимодействии природы и общества.

Исходя из такого положения вещей, производство продукции и сама продукция не должны никоим образом загрязнять окружающую среду. Поэтому на предприятиях используются разного рода очистные сооружения. Методика очистки промышленных выбросов по характеру протекания физико-химических процессов делят на 4 группы:

промывка выбросов растворителями примесей (абсорбция);

промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция);

поглощение газообразных примесей твердыми активными веществами (адсорбция);

термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

При разработке информационно-сигнальной системы оледенения в автомобиле были соблюдены правила природопользования. Данная конструкция не загрязняет окружающую среду в процессе своей работы. При производстве печатной платы необходимо соблюдать технику безопасности, тогда никаких вредных воздействий на окружающую среду и человека не будет.

Заключение

В результате выполнения дипломного проекта мной были разработаны внешний вид устройства, функциональная и принципиальная схемы, на основе знаний полученных при изучении предметов специальности «Электронно вычислительные средства». При разработке дипломного проекта понадобились не только знания специальных предметов, таких как «Радиоэлектроника», «Теоретические основы электротехники», «Эксплуатация и ремонт ЭВС», «Периферийные устройства», «Конструирование», но и некоторых общеобразовательных – «Черчение», «Основы экологии», «Охрана труда», «Энергосбережение», «Экономика».

В ходе проделанной работы были разработаны функциональные узлы прибора и обеспечены взаимосвязи между ними.

Также хочу отметить, что спроектированный мною прибор для измерения градиента и напряжённости магнитного поля является позитивно обоснованным со всех сторон жизненно необходимых факторов, экономической эффективности применения, материалосбережения, энергосбережения, быстродействия и конечно же эксплуатационных качеств.

Список литература

1.Кривицкий А.В. Порядок выполнения, состав и требования, предъявляемые к курсовому проекту: Учебное пособие для учащихся специальности Т0802. - Гомель: ГГДСТ, 1994.

2.Орлов И.А. и др.,Эксплуатация и ремонт ЭВМ, организация работы вычислительного центра: Учебник для техникумов/ И.А.Орлов, В.Ф. Корнюшко, В.В. Бурляев,- М.: Энергоатомиздат, 1989.- 400 с.: ил.

3.Справочник: Цифровые интегральные микросхемы: Богданович М.И. и другие. Мн.; 1996.А.Б. Гитцевич, А.А. Зайцев, В.В. Мокряков, В.М. Петухов, А.К. Хрулев «Радио и связь»

4.Преснухин Л.Н. Расчет элементов цифровых устройств: Учебн. пособие. Л.Н. Преснухин, Н.В. Воробьев, А.А. Шишкевич; Под ред. Л.Н. Преснухина,- 2-е изд., перераб. и доп.-М.: Высш. шк.,1991.-526с.: ил.

5.Верховцев О. Г. Практические советы мастеру-любителю по электротехнике и электронике. – Л. : Энергоатомиздат, 1984.

6.Калабеков Б.А. Цифровые устройства и микропроцессорные системы: Учебник для техникумов связи. – М.: Горячая линия – Телеком, 2000. 336с.: ил.

7.Жданович В.М. и др. Технические средства ЭВМ. Элементная и конструктивная база: Справочное пособие. – Минск: «Вышэйшая школа», 1991.

8.Цифровые интегральные микросхемы: Справочник. – Минск: «Беларусь»,1991.

9.Преснухин Л.Н. Расчет элементов цифровых устройств: Учебн. пособие. Л.Н. Преснухин, Н.В. Воробьев, А.А. Шишкевич; Под ред. Л.Н. Преснухина,- 2-е изд., перераб. и доп.-М.: Высш. шк.,1991.-526с.

10.Мулярчук С.Г. Интегральная схемотехника. – Минск: Издательство БГУ им. В.И.Ленина, 1983.