Разновидности биполярных транзисторов (БТ)

Разновидности биполярных транзисторов (БТ)

Промышленность выпускает большое число разновидностей БТ, отличающихся своими эксплуатационными свойствами и параметрами. Поскольку реальные свойства ЗТ зависят от множества эксплуатационных и конструктивных факторов, дать их полную и строгую классификацию затруднительно. Поэтому сделаем лишь общий обзор основных разновидностей БТ, при выделении которых учитывались только основные структурные, технологические и эксплуатационные показатели.

По типу рабочего материала выделяют группы германиевых, кремниевых и арсенидгаллиевых БТ. Основное различие между приборами указанных групп - в допустимой рабочей температуре, что связано с различиями исходных материалов в ширине запрещенной зоны. При этом если германиевые транзисторы могут работать при Тр<70...90 °С, то для кремниевых и арсенидгаллиевых транзисторов этот показатель достигает соответственно 120... 150 и 200...250 °С. При эксплуатации в области нормальных пабоч1х температур кремниевые и арсенидгалиевые транзисторы имеют при прочих равных условиях большие значения Тр.

По механизму передачи тока в структуре различают бездрейфовые и дрейфовые транзисторы. Свойства бездрейфовых БТ подробно рассмотрены ранее.

Дрейфовое транзисторы - это такие БТ, в базовых областях которых создано электрическое поле, ускоряющее движение носителей от ЭП к КП. Действие ускоряющего поля в базе приводит к уменьшению времени пролета носителей через базу tпр и к соответствующему увеличению предельных частот f и f. Одновременно о этим существенно улучшаются и усилительные свойства БТ, поскольку при меньшем времени пролета большая часть инжектированных носителей успевает дойти до коллектора без рекомбинации. По остальным показателям дрейфовые БТ аналогичны ранее рассмотренным бездрейфовым приборам.

Ускоряющее поле в базе дрейфовых транзисторов имеет диффузионную природу и создается в результате неравномерного распределения примесей в их базовых областях. Структуры и методы формирования дрейфовых БТ описаны далее. По электропроводности рабочих областей различают транзисторы р - п -р и /2 -р - п -чипов. Различие в свойствах этих транзисторов предопределяется тем, что рабочими носителями в п -р - п. -структурах являются электроны, которые имеют более высокую подвижность по сравнению с дырками. Поэтому транзисторы п - р- п. -типов всегда имеют лучшие усилительные и частотные свойства.

Технологические разновидности БТ. При производстве дискретных БТ чаще всего используются приемы сплавной, диффузионной и эпитаксиальной технологии. Среди множества известных конструктивно-технологических разновидностей БТ наиболее широко применяются сплавные, диффузионно-сплавнне, пленарные, мезапланарные и планапно-эпитаксиальные.

Сплавные транзисторы изготовляют методом вплавления р-п переходов; В качестве исходного материала для таких транзисторов обычно используют германий. Типичная отпуктуоа сплавного транзистора и распределение в ней легирующих примесей показаны на рис.1,а,б.

При оценке свойств сплавных БТ прежде всего необходимо учесть, что при их производстве используются исходные полупроводниковые кристаллы (подложки) с равномерным распределением примесей. Поскольку после вплавления эмиттера и коллектора они образует базу транзистора, распределение примесей в базе сплавного транзистора оказывается равномерным (см. линию NqБ на риc.1,б). Такие транзисторы - классический пример БТ о бездрейфовым механизмом передачи тока от эмиттера к коллектору.

Сплавные транзисторы (см.рис.1,6) имеют резкие р-п. переходы, образованные сильнолегированными областями эмиттера и коллектора. Такие переходы имеют небольшую ширину и отличаются сравнительно невыcокими пробивными напряжениями. Вторая вытекающая отсюда особенность - повышенные значения барьерной емкости коллектора. Благодаря примерному равенству концентраций акцепторной примеси Nаэ Nак соответственно в эмиттерной и коллекторной областях оба перехода сплавного транзистора имеют примерно одинаковые инжекционные свойства. Поэтому по сравнению с другими типами БТ эти транзисторы более приспособлены к работе в активном инверсном режиме.

При вплавлении р - п переходов очень трудно обеспечить однородность их фронтов. Так как расплавленная лигатура в одних местах внедряется в кристалл глубже, а в других - на меньшую глубину, то профиль р - п. Перехода реального сплавного транзистора отличается от идеальной плоской формы. Получить в этом случае БТ с очень тонкой базой невозможно ввиду опасности сплавления эмиттерной и коллекторной областей. По этой причине сплавные транзисторы, особенно при больших площадях переходов, имеют базовые области шириной порядка 10...15 мкм, что сравнимо с размером диффузионной длины носителей в кристалле. Поэтому сплавные транзисторы, как правило, являются низкочастотными. Другая причина ограничения диапазона рабочих частот сплавных транзисторов - инерционность бездрейфового механизма передачи тока между переходами и значительные емкости переходов.

Дифузионно-сплавные БТ являются простейшим БТ с дрейфовым механизмом передачи тока. Их структуру формируют в следующем порядке: сначала в исходной пластине полупроводника Р -типа методом диффузии создают базовую IX -область глубиной 10... 15 мкм, а далее в этой области методом обычной сплавной технологии фопмируют ЭП.

Как и раньше, в диффузионно-сплавных транзисторах трудно создать тонкую базу. Основное их преимущество - наличие ускоряющего поля в базовой области, что улучшает их частотные свойства по сравнению со сплавными БТ. Это поле имеет диффузионную природу и возникает благодаря неравномерности распределения примесей. Второе преимущество диффузионно-сплавных транзисторов - высокая электрическая прочность КП, что объясняется малой концентрацией примесей в коллекторе.

Планарные транзисторы являются вторым примером дрейфовых БТ, при производстве которых используетcя диффузионная технология. Отличительная особенность их структуры - наличие выхода всех рабочих областей на одну и ту же сторону кристалла. технологические этапы формирования планарного транзистора показаны на рис.2,а-д. В основе технологии планарных БТ лежит локальная диффузия примесей через защитные маски из пленок SiO2. Процесс завершается нанесением омических контактов. При этом возможны два варианта их размещения.

В первом из них (рис.2,е) омические контакты располагают с двух сторон подложки. Такие транзисторы обычно отличаются низкими уровнями омических потерь (сопротивление 7^). Двухсторонняя система контактов характерна для дискретных БТ.

Во втором варианте планарного транзистора (рис.2,ж) все омические контакты формируются на верхней поверхности кристалла. Такая структура характерна для БТ, используемых в составе полупроводниковых интегральных схем, и отличается повышенным сопротивлением rкк (до сотен Ом).

В планарном транзисторе границы р-п переходов выходят на поверхность под слоем диэлектрика, который служит защитой от внешних воздействий и обеспечивает практически полное отсутствие токов утечки. В целом пленарная технология позволяет существенно улучшить практически все параметры транзисторов, особенно их частотные характеристики. Последнее можно объяснить тем, что благодаря применению локальной диффузии примесей удается точно выдержать размеры и глубины залегания рабочих областей транзистора. При этом получают БТ с толщиной базы в десятые доли микрометра и имеющие рабочие частоты (РЧ) порядка 10...20 ГГц.

Мезапланарный транзистор (рис.3,а) изготовляют по планарной технологии. Для уменьшения площади КП с целью снижения его емкости вытравливают определенные участки кристалла, так что активная часть транзистора имеет вид столообразной мезаструктуры, в которую удаётся уменьшить емкость коллектора до долей пикофарады, что также способствует существенному повышению РЧ транзистора.

Планарно-эпитаксиальные БТ имеют структуру, схема которой показана на рис.3,б. Их основу образует коллектор, состоящий из двух слоев - низкоомного п- и высокоомного п - типа. Высокоомный слой необходим для получения широкого КП с малой емкостью и достаточно большим допустимым коллекторным напряжением. Низкоомный п. -слой позволяет снизить сопротивление области коллектора с целью уменьшения потерь мощности на нем.

В процессе изготовления БТ высокоомный п. -слой коллектора создают методом эпитаксиального наращивания исходного п. -слоя. Поскольку эпитаксиальная технология допускает возможность высокоточного контроля толщины и сопротивления-пленки, этим обеспечивается существенное улучшение параметров транзистора. Эпитаксиально-планарные транзисторы имеют малый разброс параметров от одного прибора к другому и хорошую их стабильность во времени.

Мощные БТ. В зависимости от допустимой рассеиваемой мощности Рдоп все БТ разделяют на три группы: малой (Рдоп <0,3 Вт), средней (Рдоп1.5…3.0 Вт) и большой (Рдоп>1.5...3.0 Вт) мощности. Особенностью мощных БТ является то, что их конструкция должна допускать возможность работы при больших уровнях рабочих токов и напряжений, а также обеспечивать эффективный отвод теплоты в окружающую среду. Последнее возможно лишь при небольшом значении теплового сопротивления БТ.

Для уменьшения теплового сопротивления подложки мощные БТ монтируют на кристаллодержателях из материалов о хорошей теплопроводностью. В большинстве случаев для этой цели используют проводящие материалы, поэтому коллектор мощного БТ, обычно имеет гальваническое соединение с корпусом. При необходимости мощные БТ должны снабжаться дополнительными радиаторами. Поэтому конструкция их корпусов должна предусматривать возможность такого варианта эксплуатации.

В диапазоне НЧ в качестве мощных частот применяют германиевые сплавные транзисторы. Они имеют значительные площади ЭП и КП, что необходимо для получения больших токов. При производстве таких транзисторов необходимо предусмотреть меры, предупреждающие нежелательные последствия эффекта вытеснения тока эмиттера. С этой целью эмиттеру придают форму узких полосок или колец (рис,4).

Если при производстве мощных БТ используют приемы планарно-диффузионной технологии, эмиттерной области можно придать более сложную .конфигурацию, например в виде гребенки (рис. 5). Возможно также использование многоэмиттерных структур, когда в единой базовой области имеется до нескольких десятков или сотен эмиттерннх областей, объединяемых в единое целое системой пленочной разводки (рис.6).

Высоковольтные транзисторы. Для получения больших мощностей нужно также повышать рабочие напряжения на переходах транзисторов. Эти напряжения, как известно, ограничиваются явлением пробоя переходов. В реальных структурах пленарных транзисторов пробой коллекторного р - п перехода имеет обычно лавинный характер и значение пробойного напряжения находится в пределах нескольких десятков вольт. Пробой ЭП соответствует туннельному механизму и происходит при напряжениях порядка единиц вольт.

В БТ с идеально плоскими переходами напряжение пробоя должно зависеть только от концентрации и характера распределения примесей в р-п переходе. 3 реальных ПТ пробою способствует ряд дополнительных факторов, главными из которых являются:

а) изгибы фронта р - п перехода, в которых резко возрастает напряженность электрического поля;

б) рост концентрации примесей с приближением к поверхности, что приводит к уменьшению ширины и соответственно наппяжения пробоя р - п переходов;

в) образование паразитных проводящих каналов в местах выхода переходов на поверхность, которые снижают их электрическую прочность.

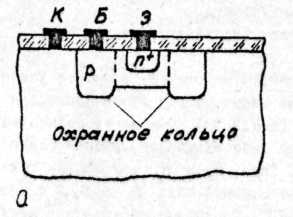

Устранение нежелательного действия этих факторов позволяет повысить напряжение пробоя до нескольких сотен или даже тысяч вольт. Это достигается в структурах высоковольтных транзисторов о охранным кольцом и расширенным контактом базы (рис.7,а). При ее создании базовую область создают в два приема. Сначала по контуру будущего КП проводят глубокую диффузию охранного кольца и затем проводят диффузию в центральной области базы. Использование такой двухступенчатой технологии позволяет уменьшить крутизну КП в местах изгиба и уменьшить опасность возникновения в них лавинного пробоя.

Структура транзистора о расширенным базовым контактом показана на рис.7,б. Введение расширенного базового контакта позволяет понизить опасность пробоя коллектора в приповерхноотной области. Базовый контакт в предпробойном режиме находится под большим отрицательным потенциалом по отношению к коллекторной области (р - П -структура). В связи о этим под базовым контактом создаетоя электрическое поле, которое "оттесняет" электроны в глубь кристалла. В результате увеличивается ширина КП и устраняется причина преждевременного пробоя в области выхода его на поверхность кристалла.

ВЧ- и СВЧ-транзисторы. По ширине диапазона рабочих частот БТ подразделяются на следующие группы: низкочастотные - НЧ ( f<3 МГц), среднечастотные СЧ ( f< 30 МГц), высокочастотные ВЧ (f< 300 МГц) и сверхнизкочастотные СЗЧ ( у > 300 МГц) .

ВЧ- и СВЧ-транзиоторы - это транзисторы с дрейфовым механизмом передачи тока и имеющие обычно структуру п - р- п -типа. Особо перспективным материалом для этих групп БТ является GаАs, который отличается особо высокой подвижностью электронов. Поскольку ВЧ- и СВЧ 1-транзисторы должны иметь предельно тонкую базу, пои их эксплуатации нередко возникает явление прокола базы.

Особую сложность представляет производство мощных ВЧ- и СВЧ-транзисторов с большой допустимой мощностью рассеяния, высокой граничной частотой f малыми емкостями ЭП и КП, малыми постоянными времени цепи CK и rБ. Мощные ВЧ- и СВЧ-транзисторы зачастую изготовляют методами планажно-эпитаксиальной технологии, позволяющей формировать области транзистора сложной формы с высокой точностью. При этом широко используются структуры с гребенчатыми эмиттерами (см.рис.5) и многоэмиттерные БТ (см.рис.6) .

3 СЗЧ диапазоне используются также многоструктурные транзисторы, которые состоят из нескольких многоэмиттерных транзисторов, размещенных на одной полупроводниковой пластине и объединены в единую систему. Отдельные элементы такой структуры размещены достаточно далеко один от другого, так что их тепловые потоки не перекрываются и рассеиваемая мощность возрастает.

В конструкциях корпусов мощных СВЧ-транзисторов предусматривают не только малое тепловое сопротивление, эффективный теплоотвод, но и малые индуктивности выводов, а также малые емкости между выводами и корпусом. 13 случае необходимости корпусу СВЧ-транзистора придают форму, удобную для установки в волноводные тракты.

Мощности СВЧ-транзисторов достигают единиц ватт на частотах в единицы гигагерц.

Транзисторы с повышенным усилением. В простершем варианте усилительный элемент с повышенным усилением может быть получен благодаря использованию составных транзисторов (рис.8). Они могут собираться из элементов с однотипной (рис.8,а) либо взаимодополняющей (комплементарной) структурой. Если 1 и 2, - усиление тока в "одинарных" транзисторах, усиление составной пари Е 12 и может достигать величин, превышающих 103...104 . Составные транзисторы могут иметь единое конструктивное оформление.

Очень высокое усиление ( ~ 104 ...105) получают с помощью так называемых бета-транзисторов. Эти транзисторы имеют очень тонкую базу и эмиттерную область, созданную методом ионной имплантации. Последнее обеспечивает повышение эффективности ЭП к уровню ~1

Малошумящие БТ предназначены для построения первых каскадов высокочувствительных усилительных схем. Обычно это маломощные БТ, в паспорте которых нормируется коэффициент шума. В лучших образцах малошумящих БТ коэффициент шума не превышает 3...6 дБ. 3.7.