Технологический расчет основных процессов открытых горных работ

ВВЕДЕНИЕ

На современном этапе формирования рыночной экономики страны основой функционирования и развития ее горной промышленности является открытый способ добычи полезных ископаемых. Ныне в России этим способом добывается около 90% железных руд, до 60% руд цветных металлов и угля [IV]. Разработка месторождений открытым способом обеспечивает значительно лучшие технико-экономические показатели, чем подземным.

Добыча полезных ископаемых открытым способом в нашей стране производится с давних времен. В настоящее время действуют предприятия большой производственной мощности.

Во второй половине 20 века в связи с истощением минерально-сырьевой базы России появилась устойчивая тенденция к освоению месторождений глубинного, нагорно-глубинного типа с вовлечением в разработку бедных руд, что предопределило значительное увеличение глубины карьеров, их размеров в плане и поставило горнодобывающие предприятия в более сложные условия.

По данным ИГД УрО РАН каждые 100 м роста глубины карьера сопровождаются снижением производительности буровых станков в среднем на 6-8%, экскаваторов на 8-12%, автосамосвалов на 16-22%, локомотивосоставов на 10-14%. Работа значительного числа а/с в карьере резко ухудшает экологическую обстановку. Решить ряд проблем можно внедрением на горных предприятиях новых решений в области техники и технологии.

Основным направлением в техническом перевооружении ОГР за рубежом в последнее десятилетие является широкое внедрение высокопроизводительного оборудования: буровых станков с диаметром долота до 450 мм, карьерных экскаваторов с ковшом вместимостью до 26 м3, автосамосвалов грузоподъемностью до 310 м3, различного вспомогательного оборудования, повышающего возможность основного и высвобождающего определенное число рабочих. В последние годы повышение технического уровня карьеров обеспечило рост сменной производительности труда по горной массе в среднем от 180 до 240 т (от 70 до 90 м3), а на ряде новых предприятий уровень сменной производительности труда достиг 95-100 м3/чел.

Одним из перспективных направлений является внедрение перспективных циклично-поточной и поточной технологий, в частности, на разработке месторождений скального и полускального типа. В нашей стране при активном участии машиностроительных институтов и заводов были обоснованы технические требования и создан ряд опытных образцов оборудования для ЦПТ, испытанных на ряде горных предприятий (Гайский, Ново-Кроворожский, Центральный Криворожский, Качканарский ГОКи и Тургоякский карьер). Положительные результаты научно-исследовательских, конструкторских, и опытно-промышленных работ позволили запроектировать и впоследствии реализовать ЦПТ на большинстве рудных комбинатов бывшего СССР. Опыт применения ЦПТ показал, что своевременное внедрение ее на глубоких карьерах позволяет сократить затраты на транспортирование горной массы на 15-20%, повысить производительность труда, снизить объем горно-капитальных работ и количество вредных выбросов в атмосферу.

Бурное развитие горных работ стало возможным благодаря достижениям горной науки техники в основу которых положены труды академиков Н.В. Мельникова, В.В. Ржевского, профессоров Е.Ф. Шешко, А.И. Арсентьева, В.С. Хохрякова, П.И. Токмакова и др

1. КРАТКАЯ ГЕОЛОГИЧЕСКАЯ И ГОРНОТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

В данном работе проектируется карьер с размерами по длине L>к> = 1000 м, по ширине В>к> = 460 м. По условию производственная мощность карьера по полезному ископаемому составляет Q>пи> = 1300 тыс. т/год, по горной массе

A>r> = 2430 тыс. м3/год, по вскрыше V>в> = 2010 тыс. м3/год.

Крепость полезного ископаемого составляет f=14. В соответствии с классификацией горных пород по шкале крепости проф. М.М. Протодьяконова, данное полезное ископаемое относится к категории очень крепких пород. Из литературы следует, что это полезное ископаемое – мрамор среднетрещеноватый. Его пределы прочности и плотность: σ>сж>=125 МПа, σ>сдв>=19,2 МПа, σ>раст >=10,8 МПа, γ = 2,5 т/м3.

Определяем показатель трудности разрушения по формуле:

П>Р> = 0,05[К>тр>·(σ>сж> + σ>сдв> + σ>раст.>) + γ·g]; (1) [II]

где: g – ускорение свободного падения, g = 9,8 м/с2;

К>тр> – коэффициент, учитывающий трещиноватость, К>тр> = 0,85

П>Р> = 0,05[0,85·(125 + 19,2 + 10,8) + 2,5·9,8] = 7,81;

По классификации акад. В.В. Ржевского полезное ископаемое относится по показателю трудности разрушения ко II классу и 8 категории.

Определяем показатель трудности бурения по формуле:

П>б >= 0,07(σ>сж> + σ>сдв> + γ·g); (2) [II]

П>б> = 0,07(125 + 19,2 + 2,5·9,8) = 11,8;

В соответствии с классификацией акад. В.В. Ржевского по показателю трудности бурения, порода относится к III классу – труднобуримая и 12 категории. Вскрышные породы с коэффициентом крепости f = 12 и показателем трудности бурения П>б> = 10 относится ко II классу и 10 категории – средней трудности бурения.

Месторождение можно охарактеризовать:

- По форме: плитообразная залежь, т.к. вытянута преимущественно в двух направлениях;

- В зависимости от положения относительного господствующего уровня поверхности и глубины залегания: глубинного типа, т.к. мощность покрывающих пород М>п> = 30 м;

- По углу падения: крутая залежь φ = 70º;

- По мощности: весьма мощное m>пи> = 35 м.

Пояснительная схема разработки залежи

2. РЕЖИМ РАБОТЫ КАРЬЕРА, ОБЩАЯ ОРГАНИЗАЦИЯ РАБОТ В КАРЬЕРЕ

В соответствии с нормами технологического проектирования для данных условий принимается круглогодичный режим работы карьера, при шестидневной рабочей неделе. Количество рабочих дней в году равно 300. Суточный режим работ трехсменный, продолжительность рабочей смены – 8 часов. Число рабочих смен в году – 900.

Определение границ карьерного поля.

По условию размеры карьера по поверхности составляют 1000460 м.

Глубина карьера определяется по формуле:

,

м;

,

м;

где: к>из> – коэффициент извлечения запасов полезного ископаемого (0,95-0,97);

к>гр> – граничный коэффициент вскрыши;

м – горизонтальная мощность залежи;

м;

м;

С учетом принятых углов наклона бортов карьера размеры карьера по дну составят.

Длина карьера по дну:

м;

м;

Ширина карьера по дну:

м.

м.

где: А – длина карьера по верху, А = 1000 м;

В – ширина карьера по верху, В = 460 м;

α,α´ - углы откосов нерабочего и рабочего бортов карьера;

Н – глубина карьера, м;

м;

м;

м.

м.

3. ПОДГОТОВКА ГОРНОЙ МАССЫ К ВЫЕМКЕ

Подготовку горных пород к выемке осуществляем буровзрывным способом.

3.1 Буровые работы

3.1.1 Выбор и обоснование бурового оборудования

Первоначально выбираем диаметр скважины. При показателях трудности бурения 10 и 11,8 выбираем d>скв> = 243 мм.

Буровые станки шарошечного бурения в настоящее время получили широкое распространение при бурении скважин диаметром 160-320 в породах с П>б> > 5. По коэффициенту крепости выбираем станок СБШ-250МН.

Таблица 3.1 [IV] Техническая характеристика бурового станка СБШ-250МН

|

Показатели |

Значения |

|

Диаметр долота, мм Глубина бурения, м Ход подачи, м Угол бурения, градус Максимальная скорость подачи бурового инструмента, м/мин Осевое усилие подачи на забой скважины, тс Частота вращения долота, об/мин Крутящий момент, кгс·м Мощность вращателя, кВт Скорость подъема бурового става, м/мин Расход сжатого воздуха для продувки скважины, м3/мин Скорость передвижения станка, км/ч Удельное давление гусениц на грунт, кгс/см2 Наибольший преодолеваемый подъем, градус Установленная мощность двигателей, кВт Показатели |

243 24 и 32 8 60—90 0,75 30 157; 81 600 75 9,0 20 0,6 1,0 12 322 Значения |

|

Размеры станка в рабочем положении, мм: длина ширина высота Масса станка, т |

7820 4690 14450 60 |

3.1.2 Технологические расчеты параметров буровых работ

Определяем техническую скорость бурения по формуле:

V>б.ш.> = 2,5·Р>0>·n>в>·10-2/(П>б>·d>д>2), м/ч; (3.1) [I]

где: Р>0> – усилие подачи, Р>0> = 294,3 кН;

n>в> – частота вращения штанги n>в> = 16,43 с-1;

d>д> – диаметр долота - d>д> = 0,214 м;

V>б.ш.> = 2,5·294,3·16,43·0,01/(11,8·0,2432) = 14,7 м/ч;

Определяем сменную производительность станка по формуле:

,

м/смену; (3.2) [II]

,

м/смену; (3.2) [II]

где: К>пр> – коэффициент, учитывающий внутрисменные простои бурового станка, К>пр> = 0,75÷0,85;

Т>см> – продолжительность смены, Т = 8 ч;

Т>пз> – время на подготовительные и заключительные работы, Т>пз> = 0,5 ч;

Т>р> – регламентированный перерыв, Т>р> = 1 ч;

t>в> – вспомогательное удельное время бурения скважин, t>в> = 0,033÷0,066 ч/м;

t>о> – удельное основное время бурения скважин, ч/м:

t>о> = 1/V>б>, ч/м;

t>о> = 1/14,7 = 0,068 ч/м;

м/смену;

м/смену;

Выбранный буровой станок СБШ-250МН имеет ряд достоинств высокая скорость бурения, при работе станка не требуется доставка воды и тяжелого инструмента (долот), возможность регулировки осевого давления и числа оборотов в широких пределах, возможность бурения наклонных скважин. Также имеются и недостатки: большая масса станка, недостаточная стойкость шарошек и большой их расход.

Оценка взрываемости горных пород осуществляется по эталонному расходу (г/м3) взрывчатого вещества – аммонита 6ЖВ.

Определяем эталонный удельный расход ВВ по формуле:

q>э> = 2*10-1(σ>сж>+ σ>сдв>+ σ>раст>+γ·g), г/м3; (3.3) [II]

где: σ>сж>, σ>сдв>, σ>раст> – пределы прочности горной породы на сжатие, сдвижение и растяжение, МПа: σ>сж> = 125 МПа; σ>сдв> = 19,2 МПа; σ>раст> = 10,8 МПа;

γ – плотность горной породы, γ = 2,5 т/м3;

g – ускорение свободного падения, g = 9,8 м/с2;

q>э> = 2*10-1(125 + 19,2 + 10,8 + 2,5·9,8) = 24,5 г/м3;

Определяем проектный удельный расход ВВ по формуле:

q>п> = q>э> * К>вв> * К>д> * К>тр> * К>сз> * К>у> * К>оп>, г/м3; (3.4) [II]

где: К>вв> – переводной коэффициент по энергии взрыва от эталонного ВВ

(аммонит 6ЖВ или граммонит 79/21) к применяемому ВВ на карьере:

К>вв> = 1,2;

К>д> – коэффициент, учитывающий требуемую кусковатость горной породы и степень их дробления:

К>д> = 0,5/d>ср>;

где: d>ср> – требуемый средневзвешенный размер куска взорванной породы, м:

d>ср>

= (0,1…0,2)* ,

м;

,

м;

где: Е – емкость ковша применяемой модели экскаватора (ЭКГ-6,3УС), м3: 6,3 м3;

d>ср>

= 0,2* =

0,36 м;

=

0,36 м;

К>д> = 0,5/0,36 = 1,47;

К>тр> - коэффициент, учитывающий потери энергии взрыва, связанные с трещиноватостью породы:

К>тр> = 1,2*l>ср> +0,2;

где: l>ср> – средний размер структурного блока в массиве: l>ср> = 0,7 м;

К>тр> = 1,2*0,7 + 0,2 = 1,4;

К>сз> - коэффициент, учитывающий степень сосредоточенности заряда в скважине: К>сз> = 1,1;

К>у> - коэффициент, учитывающий влияние объема взрываемой горной породы:

К>у>

=

,

при Н>у>≤15

м;

,

при Н>у>≤15

м;

где: Н>у> – высота уступа: Н>у> = 10 м;

К>у>

=

=

1,2;

=

1,2;

К>оп> – коэффициент, учитывающий число свободных поверхностей принимаем характерным для короткозамедленного многорядного взрывания:

К>оп> = 3,5;

q>п> = 24,5*1,2*1,47*1,4*1,1*1,2*5,5 = 232,9 г/м3;

Определяем глубину скважины по формуле:

L>с> = H>у>/sinβ + l>п>, м; (3.5) [II]

где: β – угол наклона скважины к горизонту: β = 90°;

l>п> – перебур скважины ниже отметки подошвы уступа:

l>п> = (10÷15)*d>скв>, м;

где: d>скв> – диаметр скважины, d>скв> = 0,243 м:

l>п> = 10*0,243 = 2,43 м;

L>с> = 10/1 + 2 = 12 м;

Определяем длину забойки по формуле:

l>заб> = (20÷35)*d>скв>, м; (3.6)[II]

l>заб> = 25*0,243 = 6 м;

Определяем длину заряда по формуле:

l>зар> = L>c> - l>заб>, м; (3.7)[II]

l>зар> = 12 – 6 = 6 м;

Определяем вместимость скважины по формуле:

ρ = π*d>c>2*Δ/4, кг/м; (3.8)[II]

где: Δ – плотность заряжания ВВ в скважине: при ручном заряжании Δ = 900…1000 кг/м3;

ρ = 3,14*0,2432*1000/4 = 46,3 кг/м;

Определение линии наименьшего сопротивления:

Исходя из качественной проработки подошвы уступа, величина линии наименьшего сопротивления по подошве уступа определяется по формуле С.А. Давыдова:

м;

(3.9)[II]

м;

(3.9)[II]

где: К>m> – коэффициент, учитывающий трещеноватость породы в массиве:

К>m> = 1,1;

=

8,2 м;

=

8,2 м;

Исходя из условия достижения требуемой степени дробления породы, линия наименьшего сопротивления по подошве уступа составит:

м;

(3.10)[II]

м;

(3.10)[II]

10,8

м

10,8

м

Исходя из условий обеспечения безопасного обуривания уступа (только при вертикальных скважинах), величина линии наименьшего сопротивления по подошве уступа определяется по формуле:

м;

(3.11)[I]

м;

(3.11)[I]

5,7

м;

5,7

м;

Бурение вертикальных скважин допускается, т.к. минимальное из значений W>1> и W>2> соответствует условию безопасности ведения буровых работ.

Определяем расстояние между скважинами в ряду по формуле:

а = m*М, м; (3.12)[I]

а = 1*8,2 = 8,2 м;

Определяем расстояние между рядами скважин при квадратной сетке по формуле:

b = а, м; (3.13)[I]

b = 8,2 м;

Определяем ширину развала взорванной массы при многорядном короткозамедленном взрывании по формуле:

В>м> = к>з>*В>о> + (n>р> - 1)*b, м; (3.14)[II]

где: n>р> – число рядов скважин, n>р> =3;

к>з> – коэффициент, зависящий от интервала замедления, к>з >= 0,85;

В>о> – ширина развала взорванной горной массы при однорядном взрывании:

В>о>

= к>в>*к>b>*H>у ,

>м; (3.15)[II]

,

>м; (3.15)[II]

где: к>в> – коэффициент, учитывающий наклон скважин:

к>в> = 1 + 0,5*sin2(90-β);

к>в> = 1 + 0,5*0 = 1;

к>b> – коэффициент, учитывающий взрываемость породы, к>b> = 2÷2,5;

В>о>

= 1*2*10> >= 18,1 м;

>= 18,1 м;

В>м> = 0,85*18,1 + (3-1)*8,2 = 31,8 м;

Определяем высоту развала по формуле:

Н>р> = (0,8÷1)* H>у>, м; (3.16)[II]

Н>р> = 0,9*10 = 9 м;

Определяем средний выход взорванной массы по формуле:

,

м/м3; (3.17)[II]

,

м/м3; (3.17)[II]

=

59,3 м/м3;

=

59,3 м/м3;

Определяем необходимое количество буровых станков по формуле:

N = П·К/(Q>см>·n·n>год>·V), ед.; (3.18)[IV]

где: П – производительность карьера по горной массе, П = 2430 тыс. м3/год;

К – коэффициент резерва станков, К = 1,2÷1,25;

n – число смен работы станков в сутки, n = 3;

n>год> – число рабочих дней бурового станка в году, n>год> = 300;

V – выход горной массы с 1 м скважины:

V = а·b/Н>у>, м3;

V = 8,2·8,2/15 = 4,5 м3;

N = 2430·103·1,2/(44·3·300·4,5) = 2 станка;

Схема к расчету параметров буровзрывных работ

3.2 Определение параметров взрывных работ

Принимая во внимание крепость взрываемых пород, их обводненность и стоимость взрывчатых веществ наиболее рациональным будет применение взрывчатых веществ типа игданит (смесь гранулированной аммиачной селитры и дизельного топлива). Игданиты можно приготовить непосредственно на месте заряжания скважин.

Достоинства: безопасен в обращении, имеет низкую себестоимость, пригоден для механизированного заряжания.

Недостатки: возможность применения только в сухих скважинах, при длительном заряжании частичная потеря взрывчатых свойств.

Определим массу заряда скважины по формуле:

Q = q>п>·а·W·H>у>, кг; (3.19)[V]

Q = 0,2329·8,2·8,2·15 = 235 кг;

Применяем многорядное короткозамедленное взрывание, что обеспечит более высокие технико-экономические показатели взрывных работ, чем при мгновенном взрывании.

Выбираем схему с поперечным врубом. Она обеспечит сокращение ширины развала на 20-30%.

Определяем интервал замедления по формуле:

- при однорядном взрывании:

τ = К·W, мс; (3.20)[I]

где: К – коэффициент, зависящий от взрываемости пород, К = 3÷4;

τ = 3,5·8,2 = 28,7 мс;

- при многорядном взрывании интервал замедления увеличивается на 25%;

τ = 35 мс;

При взрывании используем пиротехнический замедлитель детонирующего шнура КЗДШ-69.

Схема прямого торцового вруба

3.2.2 Выбор способа дробления негабарита

Негабаритные куски при разработке плохо взорванного массива складываются на рабочей площадке экскаватора и подвергаются вторичному дроблению механическим, взрывным или электрофизическим способом.

Мы выбираем взрывной способ разрушения накладными зарядами. В шпур взрывчатое вещество с удельным расходом 2,5-3 кг/м3 располагают слоем 3-5 см и присыпают песком.

Схема взрывного дробления негабаритных кусков.

Таблица 3.2. Таблица основных параметров и показателей БВР

|

Наименование показателя |

Ед.изм. |

Значение |

|

Буровой станок |

СБШ-250МН |

|

|

Марка шарошечного долота |

6Н-243-ОК |

|

|

Диаметр скважины |

Мм |

243 |

|

Техническая скорость бурения |

м/ч |

14,7 |

|

Сменная производительность бурового станка |

м/смену |

44 |

|

Проектный удельный расход ВВ |

кг/м3 |

0,233 |

|

Глубина скважины |

М |

17 |

|

М |

2,43 |

|

|

Величина забойки |

М |

6 |

|

Величина сопротивления по подошве |

М |

8,2 |

|

Расстояние между скважинами |

М |

8,2 |

|

Расстояние между рядами скважин |

М |

8,2 |

|

Масса заряда в скважине |

Кг |

235 |

4. ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ.

4.1 Обоснование вида и типоразмера оборудования

Комплекс основного горного и транспортного оборудования должен обеспечить планомерную, в соответствии с мощностью грузопотока, подготовку пород к выемке, их выемку и погрузку, перемещение, складирование в пределах каждой технологической зоны карьера, в которой формируется грузопоток. При выборе средств выемки и транспорта следует руководствоваться основными требованиями, предъявляемыми к комплексам оборудования:

В комплекс оборудования должны входить только машины, паспортные характеристики которых соответствуют горно-технологическим характеристикам пород при выполнении каждого процесса;

Комплекс оборудования должен соответствовать принятым системам разработки и вскрытия, размерам и форме карьера, его мощности, сроку строительства и эксплуатации, организационным условиям ведения горных работ;

Чем меньшее число действующих машин и механизмов входит в комплекс, тем надежнее, производительнее и экономичнее его работа;

Отдельные машины и механизмы комплекса по своим параметрам должны соответствовать друг другу, быть типовыми и серийными, чтобы была возможна замена;

Коэффициент резерва мощности и технической производительности отдельных машин по сравнению со среднечасовыми показателями их работы в соответствии с характером горного производства должен быть не более 1.5…1.7 при разработке скальных и разнородных пород и не менее 1.2…1.3 при разработке мягких пород.

Следует по возможности отдавать предпочтение одной мощной машине взамен нескольких машин меньшей мощности.

Учитывая характеристики месторождения и слагающих его пород наиболее эффективным будет использование на выемке карьерных экскаваторов типа ЭКГ. Годовая производственная мощность карьера по полезному ископаемому составляет 1,3 млн.т, по пустым породам – 2,010 млн.м3, годовая мощность вскрышного и добычного комплексов должна быть равна соответствующей мощности карьера. Данной производительности в полной мере соответствует (принимая во внимание условия 2, 5, 6) экскаватор типа ЭКГ-6,3УС. В качестве транспортного оборудования, учитывая те же факторы рациональным будет использование автомобильного транспорта, а именно использование автосамосвалов типа БелАЗ - 548. Выбранному комплексу выемочно-транспортного оборудования по своим эксплуатационным параметрам соответствует буровой станок СБШ-250МН.

Выбор типа оборудования производим по относительному показателю трудности экскавации:

- при выемки горных пород из массива:

П>э>’ = 3·К>с>(0,2·σ>сж> + σ>сдв> + σ>раст.>) + 0,03·γ·g; (4.1)[II]

К>с> – коэффициент структурного ослабления: К>с> = 0,6;

П>э>’ = 3·0,6(0,2·125 + 19,2 + 10,8) + 0,03·2,8·9,8 = 99,8;

- при выемки разрушенных горных пород:

П>э>’’ = 0,22·(А + 10·А/К>р>9); (4.2)[II]

где: К>р> – коэффициент разрыхлениям породы в развале, К>р> = 1,3;

А = 10-2·γ·g·d>ср> + σ>сдв>;

где: d>ср> – средний размер кусков породы в развале, d>ср> = 0,3 м;

А = 10-2·2,8·9,8·0,3 + 19,2 = 19,3:

П>э>’’ = 0,22·(19,3 + 10·19,3/1,39) = 8,2;

Исходя из этого тип применяемого выемочно-погрузочного оборудования – прямая механическая лопата верхнего черпания.

Выбор модели экскаватора производим в соответствии с суммарной емкостью ковша экскаватора:

,

м3; (4.3)[VII]

,

м3; (4.3)[VII]

где: А>г> – годовая производительность карьера по горной массе, м3/год;

t>ц> – время рабочего экскаватора, с;

Т>см> – продолжительность смены, ч;

n>см> – количество смен;

N>р> – количество рабочих дне экскаватора, сут.;

К>н> – коэффициент наполнения;

К>и> – коэффициент использования экскаватора во времени;

м3;

м3;

В качестве выемочно-погрузочного оборудования принят экскаватор ЭКГ-6,3УС.

Таблица 4.1.[IV] Техническая характеристика экскаватора ЭКГ-6,3УС .

|

Показатели |

Значения |

|

Емкость ковша, м3: Угол наклона стрелы, градус Рабочие размеры, м: -длина стрелы А -длина рукояти В -максимальный радиус черпания на горизонте установки R>ч.у.> -максимальный радиус черпания R>ч>max -высота черпания при максимальном радиусе черпания Н>ч> -максимальный радиус разгрузки R>ч>max -высота разгрузки при максимальном радиусе разгрузки Н>р> -максимальная высота черпания Н>ч>max -радиус разгрузки при максимальной высоте разгрузки R>р> -радиус черпания при максимальной высоте черпания R>ч> -максимальная высота разгрузки Н>р>max Основные размеры, м: -радиус вращения кузова R>к> -ширина кузова м -высота экскаватора без стрелы H>к> -просвет под поворотной платформой h, м -высота оси пяты стрелы S, м -расстояние от оси пяты до оси вращения экскаватора Т, м -длина гусеничного хода U, м -ширина гусеничного хода V, м -ширина гусеничной цепи C, м Конструктивные показатели: -рабочая скорость передвижения, км/ч -уклон, преодолеваемый при передвижении, град. -среднее удельное давление на грунт, кгс/см2 -максимальное усилие на блоке ковша, тс -скорость подъема ковша, м/с -максимальное усилие напора, тс Мощность сетевого двигателя, кВт Подводимое напряжение, В Продолжительность цикла, с Масса экскаватора, т |

6,3 50 16,5 12,85 13,5 19,8 9,6 17,9 7,7 17,1 16,5 17,4 12,5 7,26 6,512 6,73 2,765 4,095 2,4 7,95-8,23 6,98 1,4 0,45 12 2,05 70 1,075 37 520 6000 30 380 |

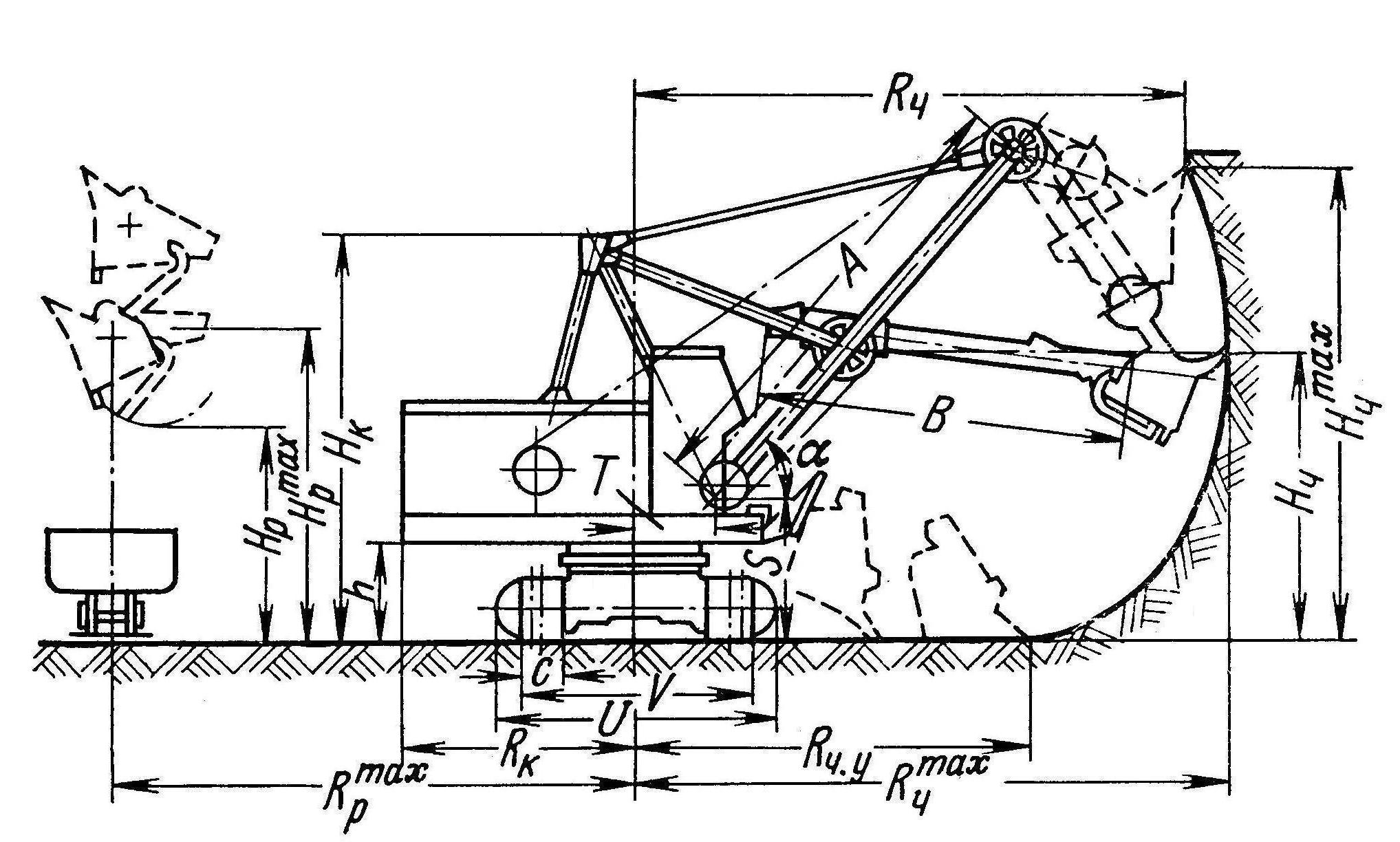

Конструктивная схема экскаватора ЭКГ-6,3УС

4.2 Технологические расчеты параметров выемочно-погрузочных работ.

Определяем техническую производительность экскаватора по формуле:

Q>техн> = 60·Е/t, м3/ч; (4.4)[IV]

где: t – время рабочего цикла экскаватора, мин.;

Q>техн> = 60·6,3/0,5 = 756 м3/ч;

Определяем сменную производительность экскаватора по формуле:

Q>см> = Q>техн>·Т>см>·К>э>·η>u>, м3/смену; (4.5)[IV]

где: Т>см> – продолжительность рабочей смены, Т>см> = 8 ч;

К>э> – коэффициент экскавации, К>э> = К>н>/К>р> = 0,6;

η>u> – коэффициент использования экскаватора во времени в течении смены , η>u> = 0,7;

Q>см> = 756·8·0,6·0,7 = 2540 м3/смену;

Определяем годовую производительность экскаватора по формуле:

м3/год;

(4.6)[IV]

м3/год;

(4.6)[IV]

где: n – число смен в сутки;

N – число рабочих дней в году.

Q>год> = 2540·3·300 = 2286000 м3/год;

Поэтому в рабочей зоне карьера на каждом уступе устанавливаем по одному экскаватору. Выемку пород в забое принимаем торцовым забоем, верхним черпанием и нижней погрузкой.

Схема торцового забоя механической лопаты при выемке взорванной породы

Ш>вб> – ширина взорванного блока;

В – ширина развала пород;

А – ширина заходки: А = R>чу>+R>р>max = В=13,5+19,8=33,3;

5. ПЕРЕМЕЩЕНИЕ КАРЬЕРНЫХ ГРУЗОВ

5.1 Обоснование типа карьерного транспорта

Исходя из удельного веса полезного ископаемого, расстояния транспортирования, производственной мощности карьера, емкости ковша экскаватора выбираем автомобильный вид транспорта, как для полезного ископаемого, так и для пустых пород, а именно автосамосвал БелАЗ-548.

Таблица 5.1 Техническая характеристика автосамосвала БелАЗ-548.

|

Показатели |

Значения |

|

Грузоподъемность, тонн |

40 |

|

Колесная формула |

4х2 |

|

Масса с грузом, тонн |

28 |

|

База, мм |

4200 |

|

Вместимость кузова, м3 |

21 |

|

Основные размеры, мм |

|

|

-длина |

8120 |

|

-ширина |

3780 |

|

-высота |

3700 |

|

Максимальный радиус поворота, м |

10 |

|

Максимальная скорость движения, км/час Мощность двигателя, лс Размер шин, дюймы Максимальный угол наклона платформы, град. |

55 500 21-33 55 |

5.2 Технологические расчеты параметров транспортирования горной массы

Определяем необходимое количество автосамосвалов для бесперебойной работы экскаватора по формуле:

N = Т>р>·/t>n>, шт.; (5.1)[III]

где: Т>р> – продолжительность рейса автосамосвала, мин.;

Т>р> = t>n>+t>гр>+t>пор>+t>р>+t>доп.>, мин.;

где: t>n>, t>р> – время погрузки разгрузки автосамосвала, мин.;

t>гр>, t>пор> – время движения груженого и порожнего автосамосвала, мин.;

t>доп.> – дополнительное время на маневры, мин.;

t>n> = (V>a>·t>ц>)/60·Е·К>э>, мин.;

где: V>a> – вместимость кузова автосамосвала, м3;

t>ц> – продолжительность цикла черпания, сек.;

К>э> – коэффициент экскавации;

t>n> = (21·30)/60·6,3·0,6 = 2,8 мин.;

Определяем общее время движения автосамосвала по формуле:

t>гр>+t>пор> = К>раз.>·(60·L>гр>/V>гр>+60·L>пор>/V>пор>), мин.;

где: L>гр>, L>пор> – расстояния движения груженого и порожнего автосамосвала, км;

V>гр>, V>пор> – скорость движения груженого и порожнего автосамосвала, км/ч;

К>раз> – коэффициент, учитывающий изменение скорости при разгоне и остановки (К>раз> = 1,1);

- для пустых пород:

t>гр>+t>пор> = 1,1·(60·4,2/32+60·4,2/38) = 15 мин.;

- для полезного ископаемого:

t>гр>+t>пор> = 1,1·(60·3/32+60·3/38) = 11,4 мин.;

- для пустых пород:

Т>р> = 2,8+15+1+0,5 = 19,3 мин.;

- для полезного ископаемого:

Т>р> = 2,8+11,4+1+0,5 = 15,8 мин.;

- для пустых пород:

N = 19,3/2,8 = 7 шт.;

- для полезного ископаемого:

N = 15,8/2,8 = 6 шт.;

Определяем техническую производительность по формуле:

Q>техн> = Q>а>·К>q>·60/T>р>, т/ч; (5.2)[III]

где: Q>а> – грузоподъемность автосамосвала, т;

К>q> – коэффициент использования грузоподъемности автосамосвала;

- для пустых пород:

Q>техн> = 40·1,1·60/19,3 = 136,8 т/ч;

- для полезного ископаемого:

Q>техн> = 40·1,1·60/15,7 = 168,2 т/ч;

Определяем эксплуатационную производительность по формуле:

Q>эк> = Q>a>·К>q>·Т>см>·К>и>/Т>р>, т/смену; (5.3)[III]

где: Т>см> – продолжительность смены, мин.;

К>и> – коэффициент использования автомашин во времени;

- для пустых пород:

Q>эк> = 40·1,1·480·0,9/19,3 = 985 т/смену;

- для полезного ископаемого:

Q>эк> = 40·1,1·480·0,9/15,7 = 1211 т/смену;

Определяем ширину проезжей части дороги по формуле:

- при однополосном движении:

Ш>пч1> = а+2·y, м; (5.4)[I]

где: y – ширина предохранительной полосы между нагруженными колесами машины и кромкой проезжей части, y = 0,5 м;

а – ширина кузова, м;

Ш>пч1> = 3,780+2·0,5 = 4,780 м;

- при двухполосном движении:

Ш>пч2> = 2·(а+y)+x, м; (5.5)[I]

где: x – безопасный зазор между кузовами автосамосвалов, м;

Ш>пч2> = 2(3,780+0,5)+0,69 = 9,25 м;

Определяем пропускную способность дороги по формуле:

N = 1000·V·n·К>н>/S, машин/час; (5.6)[I]

где: n – число полос движения;

К>н> – коэффициент неравномерного движения (К>н> = 0,5÷0,8);

S – интервал следования машин, м;

S = a+l>a>+t>д>·V+L>т>, м;

где: а – допустимое расстояние между машинами при их остановки, м;

l>a> – длина машины, м;

t>д> – время реакции водителя, t>д> = 0,5÷1 с;

L>т> – длина тормозного пути, м;

S = 5+8,120+0,00014·38+60 = 73 м;

N = 1000·38·2·0,7/73 = 728 машин/ч;

Определяем провозную способность дороги по формуле;

W = N·V>ав>, м3/ч; (5.7)[I]

где: V>ав> – объем породы, перевозимой автомобилем, м3;

W = 728·21 = 15288 м3/ч;

Определяем ширину рабочей площадки по формуле:

Ш>рп> = В>р>+а+Т+z+c, м; (5.8)[I]

где: В>р> – ширина развала взорванной горной массы, м;

а – расстояние от края дороги до развала, м;

Т – ширина автомобильной дороги, м;

z – расстояние для размещения дополнительного оборудования, м;

с – безопасное расстояние от бровки уступа, с = 3;

Ш>рп> = 31,8+2,5+9,25+4+3 = 50,55 м;

Автосамосвал подается на погрузку задним ходом после тупикового разворота внутри забойки.

Схема подачи автосамосвалов под погрузку

6. ОТВАЛООБРАЗОВАНИЕ

6.1 Обоснование схемы отвалообразования и выбор оборудования

Для данных горно-геологических условий (угол падения залежи φ = 70º и глубиной карьера до 200 м) целесообразнее всего применять внешние отвалы, располагаемые за пределами контура карьера. Для расположения отвала выбирается необводненное, равнинное место, имеющее малый уклон в одну сторону. В основании отвала находятся полускальные породы. Поверхность очищается от кустарников и мелколесья. На месте расположения отвала бульдозером снимается потенциально-плодородный слой почвы и складируется в отдельные навалы, для последующего использования на рекультивационных работах.

Схема бульдозерного отвалообразования

А = 3-5 м, В = 5-7 м, С – ширина проезжей части дороги, L>ф> – длина фланга;

Достоинства бульдозерных отвалов: простота производства и организации работ; мобильность применяемого отвального оборудования; простота и небольшие сроки строительства новых отвалов; низкие капитальные затраты, эксплуатационные затраты. Недостатки бульдозерных отвалов: зависимость эффективности работ от гранулометрического состава пород, климатических условий; большой расход жидкого топлива.

6.2 Технологические расчеты параметров отвалообразования

При доставке породы на отвалы автомобилями применяют бульдозерные отвалы. Процесс отвалообразования включает разгрузку автосамосвалов на верхней площадке отвального уступа, перемещение пород под откос уступа, планировку поверхности отвала. Заполнение отвала осуществляется периферийным способом. Автосамосвалы разгружаются по фронту работ на расстоянии 4 метров от откоса. Затем порода бульдозерами перемещается под откос.

Определяем площадь отвала по формуле:

S = W>n>·К>р>/h, м2; (6.1)[III]

где: W>n> – объем размещаемых вскрышных пород, м3;

К>р> – коэффициент разрыхления пород в отвале, К>р> = 1,15-1,4;

h – высота отвального уступа, h = 25м;

S = 1415000·1,35/25 = 76410 м2;

6.3 Выбор и расчет производительности отвального оборудования

Для отвалообразования выберем бульдозер Д-385А.

Техническая характеристика бульдозера Д-385А

Таблица 6.1

|

Показатели |

Значения |

|

Базовый трактор |

ДЭТ-250 |

|

Мощность двигателя, л.с. |

300 |

|

Лемех |

Неповоротный |

|

Размеры лемеха, мм: - длина - высота |

5000 1550 |

|

Угол резания, град |

50-60 |

|

Максимальный подъем лемеха, мм |

1000 |

|

Максимальное заглубление лемеха, мм |

350 |

|

Максимальное тяговое усилие, тс |

22 |

|

Масса бульдозера с трактором, кг |

29500 |

|

Масса бульдозера, кг Объем породы, перемещаемой лемехом, м3 |

4500 4-5 |

Определяем техническую производительность бульдозера по формуле:

,

м3/ч; (6.2)[II]

,

м3/ч; (6.2)[II]

где: Т>ц> – время цикла, с;

Т>ц> =

,

с;

,

с;

где: t>н> – время наполнения, с;

t>н> = t>нп>·П>эв>/П>эп>, с;

t>н> = 25·27/35 = 22 с;

t>в> – время выгрузки, t>в> = 10 с;

Т>ц> = 22+10+10/0,6+12/0,6 = 58 с;

К>д> – коэффициент производительности бульдозера в зависимости от уклона и дальности перемещения пород, К>д> = 1;

К>р> – коэффициент разрыхления породы в призме волочения, К>р> = 1,33;

м3/ч;

м3/ч;

Определяем сменную производительность бульдозера по формуле:

Q>см> = Q>т>·Т>см>, м3/смену; (6.3)[II]

Q>см> = 210·8 = 1680 м3/смену;

Определяем длину одного отвального участка по условиям планировки по формуле:

L>оу> = Q>б>/W>о>, м; (6.4)[I]

где: Q>б> – производительность бульдозера м3/смену;

W>о> – удельная приемная способность отвала, м3/м;

W>о> = V>а>·λ/b, м3/м; (6.5)[I]

где: V>а> – вместимость кузова автосамосвала, м3;

λ – коэффициент кратности разгрузки по ширине кузова;

b – ширина кузова автосамосвала, м;

W>о> = 21·1,5/3,78 = 8,3 м3/м;

L>оу> = 1680/8,3 = 202,4 м;

На основании вышеприведенного можно сделать вывод, что принятое оборудование, его технические и технологические характеристики, а также основные параметры отвала соответствуют условиям разработки данного месторождения.

7. РЕКУЛЬТИВАЦИЯ НАРУШЕННЫХ ЗЕМЕЛЬ

Рекультивация земель включает комплекс инженерных, горнотехнических, мелиоративных, сельскохозяйственных, лесохозяйственных и других работ, направленных на восстановление нарушенных горными разработками земель. Цикл рекультивации имеет два этапа: горнотехническая рекультивация и биологическая. Основная задача горнотехнической рекультивации – создание благоприятных условий для освоения нарушенных земель (формирование рельефа местности, покрытие поверхности потенциально плодородными породами, устройство дренажа и др.).Биологическая рекультивация заключается в восстановлении плодородия нарушенных земель, растительного покрова и возобновления фауны. При проведении горно-подготовительных работ на площади отведенной под строительство карьера необходимо снять потенциально плодородный слой земли, для последующего укрытия им спланированных на этапе технической рекультивации отвалов пустых пород. В данном районе мощность этого слоя составляет в среднем 30 см. Его срез и укладка производятся бульдозерами на базе трактора ДЭТ-250 в навалы, которые затем перегружаются в средства транспорта и перевозятся в специальные отвалы, которые затем присыпаются пустой породой для предотвращения почвы от выветривания и размыва.

7.1 Выбор способа рекультивации и обоснование типа оборудования

По таблице 7.23 [IV] определяем, что для глубинных залежей с наклонным и крутым падением, при внешних одноярусных отвалах, поверхность отвалов может использоваться для сельскохозяйственных и лесных угодий. Для этого выполаживаем откосы отвала до 11-28º, поверхность отвала выравниваем, наносим плодородный слой и производим посадку лесонасаждений. Для формирования откосов и выравнивания поверхности отвала применяем бульдозер Д-385А. В выработанном пространстве карьера производится выполаживание бортов. Образуется водоем, по берегам водоема насаждаются кустарники.

8. ВЫБОР СРЕДСТВ МЕХАНИЗАЦИИ ВСПОМОГАТЕЛЬНЫХ РАБОТ

Каждому основному производственному процессу соответствуют вспомогательные работы, которые позволяют планомерно осуществить основной процесс или облегчают его.

8.1 Механизация взрывных работ

Применение на открытых разработках простейших ВВ типа игданита и гранулированных ВВ кроме технических и экономических преимуществ создало возможность механизации заряжания скважин. Механизация взрывных работ снижает трудоемкость заряжания и забойки скважин, улучшает качество забойки, обеспечивает повышение производительности труда и сокращает время на подготовку блока к взрыву, а при пневмозарядке обеспечивает также большую плотность ВВ в скважине (1.0 – 1.25 г/см3).

8.2 Механизация изготовления игданита в карьере и заряжания скважин

Машина предназначенная для изготовления игданита непосредственно в забое и для заряжания скважин (МЗС-1М), представляет собой самоходный агрегат на базе автомашины МАЗ-509П. На раме, установленной на шасси автомобиля МАЗ-509П, смонтированы бункер, компрессор, шламовый питатель, система опрыскивания селитры соляровым маслом, автомобильный гидрокран типа 4030, смесительная камера и загрузочная воронка. Смешивание компонентов производится опрыскиванием проходящей через смесительное устройство струи селитры соляровым маслом, поступающим через форсунки в смесительную камеру под давлением. Дозировку горючей добавки обеспечивает гидравлический золотниковый регулятор.

Таблица 8.1[IV] Техническая характеристика машины МЗС-1М.

|

Параметры |

Значение |

|

Производительность при непрерывной работе, т/ч |

4 |

|

Вместимость,м3: -бункера -контейнера |

5 0,5 |

|

Грузоподъемность гидрокрана, кг |

500 |

|

Производительность компрессора, м3/мин. |

3 |

|

Рабочий орган |

Шнек |

|

Диаметр заряжаемых скважин,мм |

100-250 |

|

Глубина скважин, м |

До 25 |

|

Угол отклонения скважин от вертикали,градус |

До30 |

|

Основные размеры машины, мм: -длина -ширина -высота |

6640 2708 3310 |

|

Масса, кг |

13270 |

8.3 Выбор машины для забойки скважин

Забоечные машины доставляют забоечный материал к скважинам и осуществляют их забойку. Машина ЗС-1Б представляет собой самоходный агрегат, смонтированный на базе автомашины МАЗ-509П. Загрузка бункера осуществляется грейфером гидравлического крана, установленного на шасси машины. Забойка скважины производится через воронку, укрепленную на корпусе течки. Вибрация и обогрев стенок бункера осуществляется выхлопными газами. Забоечным материалом служат песок, мелкий щебень, отходы рудообогатительного производства плотностью до 2 т/м3.

Таблица 8.2[IV] Техническая характеристика забоечной машины ЗС-1Б.

|

Параметры |

Значения |

|

Диаметр заряжаемых скважин, мм |

100 и более |

|

Глубина скважин, м |

До 25 |

|

Вместимость бункера, м3 |

5 |

|

Производительность, м3/час |

8.4-27.4 |

|

Рабочий орган |

Скребковый конвейер шириной 500 мм |

|

Время загрузки бункера забоечным материалом, мин |

15-21 |

|

Время на забойку одной скважины, мин |

1 |

|

Время на забойку одной скважины с учетом маневров и загрузки бункера, мин |

2 |

9. УКРУПНЕННЫЙ РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ОСНОВНЫХ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Определяем капитальные затраты на оборудование по формуле:

К>об> = n>i>·К>i>, тыс. руб.; (9.1)[VII]

где: n>i> – число единиц данного оборудования;

К>i> – стоимость единицы данного оборудования, тыс. руб.;

- для бурового станка СБШ-250МН:

К>об> = 2· = 10194 тыс. руб.;

- для экскаватора ЭКГ-6,3УС:

К>об> = 2·19734 = 39468 тыс. руб.;

- для автосамосвала БелАЗ-548:

К>об> = 13·2358 = 30654 тыс. руб.;

- для бульдозера Д-385А:

К>об> = 1·2874 = 2874 тыс. руб.;

Определяем капитальные затраты на автодороги по формуле:

К>д> = L>д>·С>1>, тыс. руб.; (9.2)[VII]

где: L>д> – протяженность дорог, км;

С>1> – стоимость одного км дороги, тыс. руб.;

К>д> = 16,6·50 = 830 тыс. руб.;

Определяем сумму капитальных затрат:

К>об >= 83190 тыс. руб.;

Определяем эксплуатационные затраты на оборудование по формуле:

С>э> = n>i>´·C>i>´+t>об>· C>i>´´+ t>об>´· C>i>´´´, тыс. руб.; (9.3)[II]

где: n>i>´ - число однотипного оборудования, используемого на данном процессе;

C>i>´ - постоянные (годовые) эксплуатационные затраты единицы однотипного оборудования, тыс. руб.;

t>об, >t>об>´ - соответственно время чистой работы однотипного оборудования и календарное, тыс. часов;

C>i>´´, C>i>´´´ - соответственно переменные затраты на календарный час и час чистой работы для данного типа оборудования, тыс. руб.;

- для бурового станка СБШ-250МН:

С>э> = 622 тыс. руб.;

- для экскаватора ЭКГ-6,3УС:

С>э> = 803,333 тыс. руб.;

- для автосамосвала БелАЗ-548:

С>э> = 7290 тыс. руб.;

- для бульдозера Д-385А:

С>э> = 331,920 тыс. руб.;

Таблица 9.1. Капитальные затраты на выбранное оборудование (2001 г.).

|

Наименование производственных процессов |

Наименование оборудования |

Кол-во |

Стоимость единицы оборудования тыс.руб |

Общая стоимость оборудования тыс. руб. |

|

Подготовка к выемке |

СБШ-200МН |

2 |

5097 |

10194 |

|

Выемка и погрузка ГМ |

ЭКГ-6,3УС |

2 |

19734 |

39468 |

|

Транспортировка горной массы |

БелАЗ-548 |

13 |

2358 |

30654 |

|

Отвалообразование |

Д-385А |

1 |

2874 |

2874 |

|

Вспомогательные работы |

МЗС-1М |

2 |

2520 |

5040 |

|

ЗС-1Б |

2 |

744 |

1488 |

Таблица 9.2. Эксплуатационные затраты

|

Оборудование |

Эксплуатационные годовые затраты. Тыс.руб |

|

|

Амортизационные отчисления |

Всего |

|

|

СБШ-250МН |

98,6 |

197,72 |

|

ЭКГ-6,3УС |

505 |

1010 |

|

БелАЗ-548 |

135,7 |

4071 |

|

Д-385А |

258,3 |

258,3 |

|

Вспомогательные машины |

138 |

138 |

Таблица 9.3. Эксплуатационные затраты.

|

Оборудование |

Эксплуатационные годовые затраты, руб. |

|

СБШ-250Н |

622000 |

|

ЭКГ-6,3УС |

803333 |

|

БелАЗ-548 |

7290000 |

|

Д385-А |

331920 |

|

Вспомогательное оборудование |

142000 |

Определяем себестоимость одной тонны полезного ископаемого по формуле:

С>пи> = З>г>/Q>пи>, руб./т; (9.4)[VII]

где: З>г> – суммарные капитальные и эксплуатационные затраты за год, руб.;

Q>пи> – годовая производительность карьера по полезному ископаемому, тыс. тонн;

С>пи> = 53,215374·106/1100 = 48 руб./т.;

Определяем себестоимость 1 м3 вскрышных пород по формуле:

С>вп> = З>г>/V>в>, руб./м3; (9.5)[VII]

где: V>в> – объемы вскрыши вынимаемые за год, тыс. м3;

С>вп> = 53,215374·106/1415 = 37,608 руб./м3;

ЗАКЛЮЧЕНИЕ

Целью выполнения курсового проекта являлось закрепление и углубление полученных при изучении дисциплины «Процессы ОГР» знаний

В данной курсовой работе был произведен технологический расчет основных процессов открытых горных работ. При расчете процесса подготовки горных пород к выемке, учитывая горно-геологическую характеристику пород, выбрали буровой способ подготовки пород к выемке.

Способ бурения шарошечный, буровым станком СБШ-250МН. Для взрывания применяем взрывчатое вещество игданит. При расчете выемочно-погрузочных работ был выбран тип экскаватора ЭКГ-6,3УС, схема заходки экскаватора при выемки породы из развала. Также был произведен выбор типа карьерного автотранспорта – а/с БелАЗ-548, произведен расчет необходимого количества автосамосвалов, работающих с одним экскаватором, рассчитаны производительности экскаватора и автосамосвала. При расчете отвалообразования были определены основные параметры отвала, а также овальных машин – Д-385А. Были выбраны средства механизации вспомогательных работ, выбран способ рекультивации нарушенных земель. Произведен укрупненный расчет технико-экономических показателей основных производственных процессов.