Загрязнение окружающей среды промышленными предприятиями и защита от загрязнения

КУРСОВАЯ РАБОТА

"Загрязнение окружающей среды промышленными предприятиями и защита от загрязнения"

Введение

По расчетам академика И.В. Петрянова-Соколова, только 2% добываемых природных материалов вовлекается в промышленное производство, остальное становится отходами. По другим расчетам, используемые компоненты составляют не более 50% извлекаемого сырья. Но и эта цифра свидетельствует о появлении и накоплении огромного количества вещества, изъятого из естественных условий нахождения в геосфере, преобразованного и превращенного в отходы.

По данным ЮНЕСКО, ежегодно в мире при перепашке полей, строительных и других работах перемещается более 4000 км3 почвы и грунта, извлекается из недр земли 120 млрд. т руд, горючих ископаемых, строительных материалов (20 т сырья на каждого жителя планеты); общая площадь разрушенных земель составляет примерно 20 млн. км2, что больше совокупной площади, используемой сегодня в мире в сельскохозяйственных целях. Последнее обстоятельство обостряет продовольственную проблему, поскольку в мире ощущается дефицит земли, пригодной для ведения сельского хозяйства и обеспечения продовольствием растущего населения планеты.

Человечество по своему воздействию на природу превратилось в величайшую геологическую силу (В.И. Вернадский). По масштабам извлекаемого и перерабатываемого сырья (100 Гт/год) хозяйственная деятельность человека приблизилась к деятельности биоты биосферы (1000 Гт/год) и превзошла вулканическую деятельность (10 Гт/год).

Установлено, что в настоящее время каждая из величин – население Земли, объем промышленной продукции, промышленные отходы (у) – возрастает во времени (t) по экспоненциальному закону: y = Aet, и отличается лишь значением коэффициента А, определяющим крутизну этого роста. При этом загрязнение окружающей среды промышленными отходами, бытовым мусором и отбросами увеличивается быстрее, чем население планеты. Отсюда десятки миллиардов тонн промышленных и бытовых отходов.

Улучшение качества человеческой жизни при увеличении численности населения ограничено предельными возможностями окружающих экосистем и биосферы. Согласно разработанным наукой биосферной и ресурсной моделям мировой системы допустимая для Земли численность населения соответственно составляет 1 – 2 и 7 – 8 млрд. человек. При численности населения 6 млрд. человек (по данным ЮНЕСКО на октябрь 1999 г.) с точки зрения биосферной модели мир находится в закритическом состоянии, а с точки зрения ресурсной – близок к потери устойчивости развития.

С учетом демографической ситуации в мире и ее тенденции мировая система идет не к выходу из кризисной ситуации, а к углублению глобального экологического кризиса, составной частью которого является «мусорный кризис». Возрастание отходов производства и потребления – одна из актуальнейших экологических проблем современного мира. В этой связи создание и внедрение мало- и безотходных технологий является одним из основных направлений развития промышленности, в частности, промышленности неорганических веществ [1].

Цель работы. Ввиду того, что рассмотрение столь комплексной проблемы, как тема настоящей курсовой работы, включает в себя огромной количество ключевых вопросов, остановимся только на рассмотрении некоторых твердых промышленных отходов и их утилизации, а также, что и является решением рассматриваемой проблемы, их вторичном использовании.

1. Классификация промышленных загрязнений биосферы

Загрязнение биосферы – комплекс разнообразных воздействий человеческого общества на биосферу, приводящих к увеличению уровня содержания вредных веществ в биосфере, появлению новых химических соединений, частиц и чужеродных предметов, чрезмерному повышению температуры, шума, радиоактивности и т.п.

Источники загрязнения современного предприятия в зависимости от ситуации возникновения делят на эксплуатационные и аварийные. Эксплуатационные источники загрязнения в свою очередь включают три большие группы.

Первая группа объединяет источники загрязнений, возникающие в результате несовершенства технологии. Так, на нефтеперерабатывающем предприятии первая группа источников загрязнения воздуха связана с процессами каталитического крекинга (выжигание кокса), производства элементной серы (дожиг остаточного сероводорода), производства битума (дожиг абгазов кубов окислителей), производства синтетических жирных кислот (дожиг газов омыления). Основными источниками загрязнения воды технологическими отходами являются: электрообессоливание нефти (вода с высоким содержанием солей и нефти); процессы щелочной сернокислотной очистки нефтепродуктов – сернисто-щелочные стоки; перегонка с водяным паром (стоки с содержанием нефтепродуктов); процессы алкилирования (кислые стоки); селективная очистка масел и др.

Вторую группу источников загрязнения составляет оборудование основных технологических цехов и вспомогательных производств. Загрязняющее действие оборудования не зависит от технологии процесса, а является результатом недостатков конструкции и специфики функционирования оборудования. В состав второй группы источников загрязнения входят: печи технологических установок, барометрические конденсаторы, резервуары хранения нефти и нефтепродуктов, градирни, нефтеловушки, пруды-отстойники, шламонакопители, насосы и компрессоры, оборудование факелов, сливоналивные эстакады, сушильные печи катализаторных фабрик, система циркуляции катализатора на установках каталитического крекинга. Группа оборудования – источников загрязнения – является самой многочисленной как по количеству точек-источников, так и по объему выделяемых загрязнений.

Третья группа источников загрязнения окружающей среды – результат низкой культуры эксплуатации оборудования. Загрязнения, этой группы проявляются как в аварийных ситуациях, так и в условиях нормальной эксплуатации при низкой ответственности и квалификации кадров или недостатках организационного порядка. Причинами появления этой группы источников являются, например, утечки нефти и нефтепродуктов при отборе проб, переливы при заполнении резервуаров, переливы при наполнении цистерн на сливоналивных эстакадах, разгерметизация аппаратуры и арматуры из-за ее неисправности, спуск нефтепродуктов и реагентов в канализацию при аварийных ситуациях и при подготовке аппаратуры к ремонту.

Таким образом, вредные выбросы подразделяют на три группы:

1) технологические отходы, источниками которых служат процессы-загрязнители;

2) потери продуктов в результате несовершенства оборудования и низкой культуры его эксплуатации;

3) дымовые газы, образующиеся при сжигании топлива в печах технологических установок, при сжигании газов на факеле и др.

Удельный вес каждой группы загрязнителей в общем балансе вредных выбросов колеблется на разных предприятиях.

Промышленные загрязнения биосферы, как видно из приведенной ниже схемы их классификации, подразделяют на две основные группы: материальные (т.е. вещества), включающие механические, химические и биологические загрязнения, и энергетические (физические) загрязнения.

К механическим загрязнениям относятся аэрозоли, твердые тела и частицы в воде и почве. Химические загрязнения – разнообразные газовые, жидкие и твердые химические соединения, вступающие во взаимодействие с биосферой. Биологические загрязнения – микроорганизмы и продукты их жизнедеятельности – это качественно новый вид загрязнений, возникший в результате применения процессов микробиологического синтеза различных видов микроорганизмов (дрожжевых, актиномицетов, бактерий, плесневых грибов и др.).

К энергетическим загрязнениям относятся все виды энергии – тепловой, механической (вибрации, шум, ультразвук), световой (видимое, инфракрасное и ультрафиолетовое излучение), электромагнитные поля, ионизирующие излучения (альфа-, бета-, гамма-, рентгеновское и нейтронное) – как отходы разнообразных производств. Некоторые виды загрязнений, например радиоактивные отходы и выбросы, образующиеся при взрывах ядерных зарядов и авариях на атомных электростанциях и предприятиях, являются одновременно материальными и энергетическими. [1]

Для снижения уровня энергетических загрязнений применяют, в основном, экранирование источников шума, электромагнитных полей и ионизирующих излучений, поглощение шума, демпфирование и динамическое гашение вибраций.

Источники загрязнения биосферы подразделяют на сосредоточенные (точечные) и рассредоточенные, а также непрерывного и периодического действия. Загрязнения разделяют также на стойкие (неразрушаемые) и разрушаемые под действием природных химико-биологических процессов. [1]

2. Классификация отходов

К отходам производства относятся остатки многокомпонентного природного сырья после извлечения из него целевого продукта, например пустая рудная порода, вскрышная порода горных разработок, шлаки и зола тепловых электростанций, доменные шлаки и горелая земля опок металлургического производства, металлическая стружка машиностроительных предприятий и т.д. Кроме того, к ним относятся значительные отходы лесной, деревообрабатывающей, текстильной и других отраслей промышленности, дорожно-строительной индустрии и современного агропромышленного комплекса.

В промышленной экологии под отходами производства понимают отходы, находящиеся в твердом агрегатном состоянии. То же относится и к отходам потребления – промышленным и бытовым.

Отходы потребления – изделия и материалы, утратившие свои потребительские свойства в результате физического (материального) или морального износа. Промышленные отходы потребления – машины, станки и другое устаревшее оборудование предприятий.

Бытовые отходы – отходы, образующиеся в результате жизнедеятельности людей и удаляемые ими как нежелательные или бесполезные.

Особую категорию отходов (главным образом, промышленных) составляют радиоактивные отходы (РАО), образующиеся при добыче, производстве и использовании радиоактивных веществ в качестве горючего для атомных электростанций, транспортных средств (например, атомные подводные лодки) и других целей.

Большую опасность для окружающей среды представляют токсичные отходы, в том числе часть неопасных на стадии их появления отходов, которые приобретают токсичные свойства во время хранения [1, 2].

3. Возможные направления использования отходов производства

Принципиально возможно использование промышленных отходов в следующих основных направлениях:

Рекультивация ландшафтов, планировка территорий, отсыпка дорог, дамб и т.п., для чего используют скальные породы, галечник, гравий, песок, доменные шлаки и другие виды твердых промышленных отходов.

Реализация этого экономически выгодного направления утилизации отходов тем не менее незначительная – всего в этих целях используется примерно 10% объема имеющихся отходов.

Использование отходов в качестве сырья при производстве строительных материалов: как пористые заполнители бетона, строительной керамики, кладочных растворов (пустая горная порода, галечник, песок); как сырье для производства белого цемента, строительной извести и стекла (породы, содержащие мел СаСО>3>), портландцемента (глинистые сланцы), керамзита (пластичные глины), силикатного и строительного кирпича (золошлаковые отходы ТЭС…) и т.д.

Промышленность строительных материалов – единственная отрасль, в значительных масштабах использующая многотоннажные отходы производства.

Вторичное использование отходов в качестве исходного сырья, поскольку некоторые отходы по своим свойствам близки к природному сырью для получения определенного вещества или сырья для получения новых видов продукции.

В первом случае реализуется принцип малоотходной или безотходной технологии производства (рис. 1), например производство графита из графитовых руд и образующейся при этом графитовой копоти.

Во втором случае таким образом можно, например, получать серную кислоту: при обогащении угля с целью снижения в нем содержания серы образуется серный колчедан FeS>2> (например, в «хвостах» обогащения Подмосковного угольного бассейна его запасы достигают 60 млн т); термическая обработка серного колчедана совместно с другим крупнотоннажным отходом – сульфатом железа FeSO>4> – позволяет получить диоксид серы:

FeSO>4> + 3FeS>2> + 8О>2> = 7SO>2> + 2Fe2O>3>,

и в дальнейшем – серную кислоту.

Это направление использования отходов применимо при переработке таких промышленных отходов потребления, как черный и цветной металлолом. При переработке черного металлолома можно сэкономить до 75% электроэнергии, необходимой для получения стали из железной руды. Повторное получение алюминия из лома экономит до 90% электроэнергии, необходимой для его выплавки из руды. Попутно уменьшается загрязнение атмосферы и количество добываемого первичного сырья, а следовательно, и количество пустой рудной породы.

Рис. 1. Схема безотходного технологического процесса

Использование отходов в сельском хозяйстве в качестве удобрения или средства мелиорации.

Например, разработаны технологические процессы получения из фосфогипса ценного химического удобрения – сульфата аммония (NH>4>)>2>SО>4>, а также извести для химической мелиорации солонцовых почв. Известковые мелиоранты (поглотители) кислых почв получают также из золошлаковых отходов металлургии, отходов бумажной, кожевенной и других отраслей производства. [3]

Применение отходов промышленности в сельском хозяйстве имеет свои сложности. Это связано с тем, что в них в зависимости от исходного сырья могут находиться тяжелые металлы, мышьяк, фтор, селен и другие вредные элементы [1, 2].

Использование в качестве топлива в промышленности и быту отходов лесной и деревообрабатывающей отраслей промышленности, некоторых отходов сельского хозяйства.

4. Утилизация промышленных отходов

Отходы, которые не используются (или не подлежат использованию), направляются на захоронение на полигоны-свалки.

Полигон для хранения твердых промышленных отходов представляет собой обычно заглубленный примерно на 10 м и огражденный насыпью во избежание попадания ливневых и талых вод земельный участок площадью от нескольких до десятков гектаров. Для предотвращения загрязнения грунтовых вод дно хранилища покрывают противофильтрационным экраном (несколько слоев полимерной пленки). Для контроля работы этого экрана и качества грунтовых вод в районе полигона бурят скважины с целью отбора проб воды на химический анализ. Полигон, как правило, огораживают полосами из деревьев и кустарников. Твердые отходы после их обезвоживания на заводских очистных сооружениях засыпают в хранилище самосвалами со специальной эстакады или с гребня ограждающей насыпи. После заполнения хранилища на выровненной поверхности устанавливают противофильтрационный экран и засыпают его слоем песчаного и почвенно-растительного местного грунта. На этом в основном заканчивается рекультивация хранилища твердых нетоксичных промышленных отходов.

В России из учтенных статистикой (в 1997 г.) 1112 мест организованного захоронения промышленных отходов, занимающих территорию в 14,5 тыс. га, 935 мест (84%) отвечало действующим нормативам захоронения отходов.

Особое внимание мониторинг окружающей среды уделяет токсичным отходам производства.

В докладе «О состоянии окружающей природной среды Российской Федерации в 1997 году» Государственного комитета Российской Федерации по охране окружающей среды отмечается, что на начало 1997 г. на предприятиях различных отраслей промышленности накоплено 1431,7 млн. т токсичных отходов. За 1997 г. на промышленных предприятиях РФ образовалось 89,4 млн т токсичных отходов, из них использовано в собственном производстве 39,1 млн т, полностью обезврежено 9,2 млн т, т.е. соответственно около 44 и 10% общего количества образовавшихся за год отходов [4].

Токсичные промышленные отходы должны помещать в герметичные металлические контейнеры (особо вредные – в кубы из отвердевшего жидкого стекла) и захоранивать в толще глины. Иногда в качестве полигонов для хранения таких отходов используют пустые геологические выработки (брошенные угольные шахты, соляные копи или специально созданные полости).

По-прежнему существует практика вывоза промышленных отходов, в том числе токсичных, в места неорганизованного складирования, что представляет особую опасность для окружающей среды. Количество отходов на несанкционированных свалках постоянно растет (рис. 2). Главные причины этого – переполненность существующих полигонов захоронения токсичных отходов и отсутствие финансирования нового строительства. Кроме того, при строительстве новых объектов обезвреживания и захоронения отходов возникает серьезная проблема – нахождение баланса между интересами граждан, проживающих вблизи территории предполагаемого строительства данного объекта, и решением экологических проблем региона в целом.

Переработка промышленных отходов должна предшествовать их захоронению на полигонах-свалках для обеспечения экологической безопасности при их хранении, уменьшения первоначальных объемов.

Одновременно в процессе переработки из отходов можно извлечь ценные компоненты или получить новые материалы.

Рис. 2. Количество токсичных отходов, размещенных на несанкционированных свалках

Несмотря на существующие технологии переработки (термические, физико-химические, биотехнологии), ей подвергается в нашей стране не более 20% общего количества промышленных отходов, при этом официальные данные показывают непрерывный рост неперерабатываемых промышленных отходов, не говоря уже о неучтенных свалках, старых захоронениях, инвентаризация которых даже не начиналась и где содержится около 100 млрд т отходов (из них около 2 млрд т – токсичные).

На сегодняшний день не существует промышленных отходов, которые нельзя было бы переработать тем или иным способом. Правда, при этом велики расходы энергии и себестоимость единицы массы переработанных отходов. Именно это сдерживает применение способов переработки и одновременно стимулирует разработку новых экологически и экономически эффективных технологий. Прогнозируется, что решение этой задачи при колоссальном количестве отходов и при все ужесточающемся законодательстве во всех странах в области охраны окружающей среды приведет к созданию не только новой отрасли индустрии, но и к ее бурному развитию – своего рода «экопромышленному буму».

Суть термической технологии заключается в обработке отходов высокотемпературным теплоносителем, в частности продуктами сгорания топлива, СВЧ-нагревом и др. Высокотемпературная обработка происходит в окислительном или восстановительном режиме с подачей воздуха, кислорода, водорода или других газов. Этот способ обладает определенной универсальностью, позволяя обезвреживать неорганические и органические соединения. Главный недостаток термической технологии – большая энергоемкость на единицу перерабатываемых отходов.

Разновидностью термического метода является плазменный, при котором высокие температуры (выше 3000 К) позволяют обезвреживать широкий спектр токсичных и особотоксичных веществ, среди них различные отравляющие вещества (в том числе боевые), пестициды, диоксины и др.

Еще одним перспективным направлением термической технологии является пиролиз – разложение отходов под действием высокой температуры без доступа воздуха. Преимущества этой технологии – возможность получения газа для технологических и бытовых целей, а в ряде случаев новых продуктов (масла, смолы), пригодных к использованию; резкое сокращение затрат на систему очистки отходящих газов за счет снижения их объемов (в 3–4 раза); достаточная экологическая чистота и безопасность; низкое энергопотребление на единицу объема перерабатываемого вещества, особенно в случае применения СВЧ-нагрева.

В результате физико-химической технологии переработки некоторые отходы используются как сырье для получения полезного продукта.

В промышленно развитых странах эту технологию применяют для переработки:

отходов резинотехнической промышленности (автомобильные покрышки, резиновые шланги и рукава и др.) в резиновую крошку, используемую в дорожном строительстве (например, шумопоглощающий «шепчущий асфальт», которым покрыты многие автомагистрали Австрии);

широко используемых полимерных материалов (новая отрасль промышленности по переработке такого вида отходов обеспечивает их 100%-ю переработку в сырье для повторного использования);

определенных видов промышленных отходов в удобрения, строительные материалы.

При переработке каждого вида отходов этим методом приходится разрабатывать индивидуальную технологию. В связи с этим с точки зрения экологизации промышленного производства при создании нового материала, находящего широкое применение, желательно одновременно разрабатывать и технологию его утилизации.

Теоретически самой перспективной технологией переработки промышленных отходов является биотехнология. Живое вещество планеты в ходе эволюции переработало косную литосферу, гидросферу и атмосферу, превратив их в биосферу. Энергетический потенциал биоты не сравним ни с какой технической установкой, выполняющей ту же функцию, правда, скорость протекания биологических процессов невелика. В лабораторных условиях осуществляются технологии извлечения из отходов Fe, Сu, Zn, Сd, Рb, Нg, Со, Аg и других металлов, в том числе радиоактивных изотопов, некоторыми бактериями и грибами. В промышленных условиях биотехнологию уже используют для производства белковых продуктов из отходов лесной отрасли промышленности [1, 2].

5. Переработка отходов неорганических производств

В основной химической промышленности – промышленности тяжелого неорганического синтеза наибольшее количество твердых отходов образуется в непрерывно развивающихся производствах серной кислоты, минеральных удобрений и кальцинированной соды.

Серная кислота, сфера использования которой настолько широка, что трудно назвать отрасль промышленности, где бы она не находила применения, принадлежит к крупнотоннажным продуктам основной химической промышленности. Рост производства серной кислоты в СССР характеризуется величинами, составляющими на начало X, XI и XII пятилеток соответственно 18,6; 23,0 и 26,0 млн. т. в год в расчете на моногидрат. По объему ее производства СССР занимает второе место в мире.

В 1985 г. в СССР выработано 33,2 млн. т минеральных удобрений (в пересчете на 100% питательных веществ). Однако потребность сельского хозяйства в минеральных удобрениях в нашей стране удовлетворяется еще не полностью, что предопределяет увеличение их выпуска в XII пятилетке более чем на четверть (на 8,5 млн. т).

По имеющимся прогнозам, к 1990 г. в мире будет производиться около 40 млн. т. в год кальцинированной соды Na>2>СО>3> – дефицитного продукта, широко используемого как в самой химической промышленности, так и во многих других отраслях народного хозяйства. В СССР ее производство составляет около 5 млн. т/год.

Пропорционально росту выпуска продукции этих производств возрастает количество твердых отходов, масштабы образования которых измеряются десятками миллионов тонн в год. Ниже рассмотрены основные виды таких отходов, существующие в промышленной практике, и наметившиеся в настоящее время пути их использования [4].

Переработка отходов производства кальцинированной соды

При производстве кальцинированной соды аммиачным методом на 1 т продукции в качестве основного отхода образуется 8 – 12 м3 дистиллерной жидкости, содержащей 200 – 250 кг/м3 сухого остатка. Складирование этих отходов организуют в специальных шламонакопителях (белых морях), занимающих 300 – 350 и более гектаров земельных участков в районах расположения содовых заводов. При хранении отходов в шламонакопителях с течением времени происходит их постепенное обезвоживание.

Твердый остаток дистиллерной жидкости (дистиллерный шлам) в сухом виде представляет собой светло-серую массу плотностью около 970 кг/м3, на 70 – 80% состоящую из частиц размером 0,1 – 0,2 мм. Его состав зависит от качества используемых в содовом производстве сырьевых материалов, некоторых технологических и других факторов. Например, в сухом дистиллерном шламе Стерлитамакского ПО «Сода», образование которого оценивается величиной, превышающей 500 тыс. т/год, содержится 56,7 –75,5% СаСО>3>, 5,2 – 15,7% Са(ОН)>2>, 0,03 – 10,4% CaCl>2>, 4,75 – 15, 0% SiO>2>, 3,21 – 7,61% R>2>O>3> и другие компоненты.

Таким образом, твердый остаток дистиллерной жидкости включает ряд оксидов, представляющих собой части соединений силикатных систем, обладающих вяжущими свойствами, что указывает на принципиальную возможность получения вяжущих материалов на основе этих отходов содового производства. При этом недостаток в дистиллерном шламе кремнеземистого компонента требует его компенсации, например, кварцевым песком.

В СССР были разработаны различные варианты технологии вяжущих материалов на основе дистиллерных шламов содовых производств. В соответствии с наиболее простым из них дистиллерный шлам, влажность которого составляет 25 – 30%, экскаватором отбирают из шламонакопителя, подсушивают и затем измельчают с кварцевым песком (82,2 – 86,3% SiO>2>) в шаровой мельнице. Получаемый при этом продукт представляет собой бесклинкерный вяжущий материал автоклавного твердения с достаточно сложным химическим составом. Однако из-за низкой активности исходного дистиллерного шлама, содержание активных СаО и MgO в котором составляет 12 – 14%, получаемые на основе такого вяжущего изделия обладают невысокой прочностью, примерно соответствующей маркам 200 – 230. Обеспечение стабильных прочностных характеристик, кроме того, осложнено непостоянством состава дистиллерного шлама, затрудняющим оптимизацию состава получаемого вяжущего материала.

Включение в технологию стадии обжига сырьевых материалов при 800 – 1050 С позволяет устранить перечисленные недостатки: при оптимальном режиме обжига получаемый продукт характеризуется содержанием активных СаО и MgO 40%, что обеспечивает возможность достижения прочности затвердевшего камня на его основе, соответствующей марки вяжущего 500. Принципиальная технологическая схема производства вяжущего на основе обоженного дистиллерного шлама.

При подготовке дистиллерного шлама к обжигу его с целью снижения влажности смешивают с высушенным шламом, полученную массу гранулируют, гранулы опудривают пылью из электрофильтров системы пылеочистки и сушат при 200 – 300 С теплом отходящих газов обжиговой печи. Высушенные гранулы обжигают в течение 20 мин при 800 – 900 С, охлаждают и, смешивая с песком и гипсом, измельчают, получая готовый продукт, содержание в котором активных CaO и MgO составляет 58%. Предел прочности при сжатии изделий, получаемых при использовании такого вяжущего в песчаном растворе при отношении вяжущее: песок = 1: 3, составляет 34,1 – 68,6 МПа. Вместе с тем, сроки схватывания получаемого вяжущего весьма коротки: начало схватывания – через 10 мин, конец через 16 – 25 мин, что влечет за собой трудности при формовке изделий в производстве. Поэтому с целью удлинения сроков схватывания при помоле в смесь вводят 2 – 3% гипса.

На основе получаемого согласно описанной технологии вяжущего в СССР в промышленных масштабах было организовано производство блоков ячеистого бетона по литьевой технологии.

В опытно-промышленных масштабах на основе дистиллерного шлама содового производства Стерлитамакского ПО «Сода» реализована технология автоклавного вяжущего известково-белитового типа, характеризующегося высокими физико-механическими свойствами, относительной простотой производстваи высокой эффективностью применения. по существу она мало отличается от традиционной технологии производства известково-белитовых вяжущих материалов и включает совместную сушку дозируемых дистиллерных шламов (кальциевый карбонатный компонент) и кварцевого песка (кремнеземистый компонент) с последующим обжигом высушенной смеси. Однако присутствие в перерабатываемых отходах содового производстватаких эффективных минерализаторов, как CaCl>2> и гипс, способствует значительной интенсификации процессов минералообразования во время обжига Продуктом обжига является серый сыпучий материал в размерами зерен 1 – 2 мм. Его охлаждают в барабанном холодильнике до 90 С и отправляют на склад готовой продукции. На основе получаемого вяжущего на Стерлитамакском заводе строительных материалов организовано производство силикатного кирпича по традиционной (как при использовании извести) технологии. Экономический эффект от внедрения такого вяжущего вместо извести на этом заводе оценен в 400 тыс. руб./год.

Таким образом, имеющийся производственный опыт указывает на эффективность утилизации дистиллерных шламов содовых производств в качестве сырья для производства бесцементных вяжущих материалов.

Наряду с перечисленными направлениями утилизации дистиллерных шламов содовых производств перспективным считают их использование (через бесцементное вяжущее) для замены цемента при приготовлении тампонажных материалов, для производства асфальтобетонов (в качестве активизатора гидратации и наполнителя) и по некоторым другим технологическим направлениям [1, 2, 5].

Переработка отходов производства фосфорных удобрений

Основное количество добываемых фосфатных руд служит для производства фосфорсодержащих минеральных удобрений. Наиболее важны апатитовые и фосфоритные руды, содержащие минералы апатитовой группы с общей формулой 3М>3>(РО>4>)>2>. СаХ>2 >(где М – ионы кальция, натрия, стронция и других элементов, а X – ионы фтора, хлора к группа ОН-). Кроме апатита, фосфатные руды содержат минералы-примеси.

В зависимости от состава руд и ряда других факторов применяют различные методы химической переработки природных фосфатов, причем руду в большинстве случаев предварительно размалывают и подвергают обогащению различными способами. Процессы обогащения руд сопровождаются образованием больших количеств твердых отходов в виде хвостов и пыли, уносимой с воздухом аспирационных систем и с газами сушильных установок.

Концентраты фосфатного сырья перерабатывают химическим путем двумя группами, методов. К первой группе относится прямая кислотная или термическая переработка сырья с непосредственным получением готовых продуктов: суперфосфатов, обесфторенных фосфатов и др. Вторая группа – это разложение фосфатов с получением термической и экстракционной фосфорных кислот, которые служат для производства различных продуктов, в том числе и минеральных удобрений.

Например, при прямой сернокислотной обработке фосфатов получают простой суперфосфат, являющийся низкоконцентрированным фосфорным удобрением, содержание усвояемой Р>2>О>5> в котором обычно не превышает 20%. В этой связи вполне понятно стремление частично или полностью заменить серную кислоту на фосфорную. Последнюю в промышленности получают из фосфатов двумя методами: сернокислотным (экстракционным, или мокрым) и электротермическим [1, 2].

Отходы производства экстракционной фосфорной кислоты

В качестве твердого отхода производства фосфорной кислоты сернокислотным способом образуется фосфогипс – сульфат кальция с примесями фосфатов. На 1 т Р>2>О>5> в фосфорной кислоте в зависимости от используемого сырья получают от 3,6 до 6,2 т фосфогипса в пересчете на сухое вещество (7,5–8,4 т в пересчете на дигидрат). В зависимости от условий получения фосфорной кислоты в осадке образуется дигидрат СаSО>4>.2Н>2>О, полугидрат СаSО>4>.0,5Н>2>О или безводный сульфат кальция, что и обусловливает соответствующие названия продуктов – фосфогипс, фосфополугидрат и фосфоангидрит. Эти отходы представляют собой серый мелкокристаллический комкующийся порошок влажностью до 25–40% (в зависимости от условий получения фосфорной кислоты). В пересчете на сухое вещество они содержат до 94% СаSО>4>. Основными примесями в них являются непрореагировавшие фосфаты, полуторные оксиды, соединения фтора и стронция, неотмытая фосфорная кислота, органические вещества. В них присутствуют соединения марганца, молибдена, кобальта, цинка, меди, редкоземельных и некоторых других элементов.

Основную массу образующегося фосфогипса в настоящее время сбрасывают в отвалы. Транспортирование фосфогипса в отвалы и его хранение связаны с большими капитальными и эксплуатационными затратами, достигающими 40% стоимости сооружения и эксплуатации основного производства, и осложняет работу заводов. В настоящее время на отвалах предприятий СССР находится более 150 млн. т фосфогипса и его количество продолжает увеличиваться ежегодно примерно на 10 млн. т (в пересчете на дигидрат). В этой связи уже давно возникла и продолжает усугубляться необходимость использования этого отхода в народном хозяйстве. Ниже рассмотрены внедренные методы и перспективные пути использования фосфогипса.

По агрохимической значимости для растений сере отводят четвертое место среди питательных элементов. В этой связи фосфогипс, содержащий до 22,1% серы и до 0,5% неотмытой фосфорной кислоты, может быть использован как содержащее серу и фосфор минеральное удобрение. Однако использование такого низкоконцентрированного удобрения экономически оправданно только на сравнительно небольших расстояниях от заводов, не превышающих 500 км.

Утилизация фосфогипса возможна в цементной промышленности (в качестве минерализатора при обжиге и добавки к цементному клинкеру), для химической мелиорации солонцовых почв, для получения сульфата аммония, цемента и серной кислоты, элементной серы и цемента (или извести), извести и серной кислоты, гипсовых вяжущих материалов и изделий из них и по ряду других направлений.

Для использования в цементном производстве фосфогипс гранулируют и подсушивают в барабанных сушилках до содержания гигроскопической влаги около 5%. Применение фосфогипса в этом производстве уменьшает расход топлива, повышает производительность печей и качество цементного клинкера, удлиняет срок службы футеровки печей. Вместе с тем широкомасштабное потребление фосфогипса в цементной промышленности сдерживается значительным содержанием таких регламентируемых для сырьевых материалов примесей, как водорастворимый P>2>О>5> и соединения фтора. С целью кондиционирования фосфогипса в этой связи разработаны различные приемы его обработки (перед дегидратацией и гранулированием) водой, кислотами, щелочами, частично реализованные в производственной практике как в нашей стране, так и за рубежом. Утилизация фосфогипса в качестве минерализатора при обжиге сырьевых смесей на цементный клинкер обеспечивает экономический эффект по сравнению с использованием природного гипсового камня в размере 1,95 руб./т. Добавка фосфогипса к цементному клинкеру для регулирования сроков схватывания цемента дает эффект, составляющий 1,22 руб./т.

Процесс переработки фосфоангидрита или природного гипса с получением серной кислоты и цемента осуществлен в промышленном масштабе в ряде стран (Австрия, ГДР, ПНР, ЮАР), значительное внимание его освоению уделяется и в нашей стране. Для получения цементного клинкера и диоксида серы приготовляют шихту, содержащую фосфоангидрит, кокс, песок и глину.

Разработанные схемы различаются в основном способом приготовления шихты и некоторыми элементами аппаратурного оформления. Различают три способа приготовления шихты: сухой, мокрый и комбинированный. При сухом способе этот процесс сводится к простому смешиванию компонентов, при мокром процесс ведут в присутствии воды. Комбинированный способ предусматривает мокрое приготовление шихты, а для получения диоксида серы и цементного клинкера используют дегидратированный шлам. В этом случае шихта имеет более однородный состав, что улучшает ее последующую переработку. Кроме того, улучшаются санитарные условия производства.

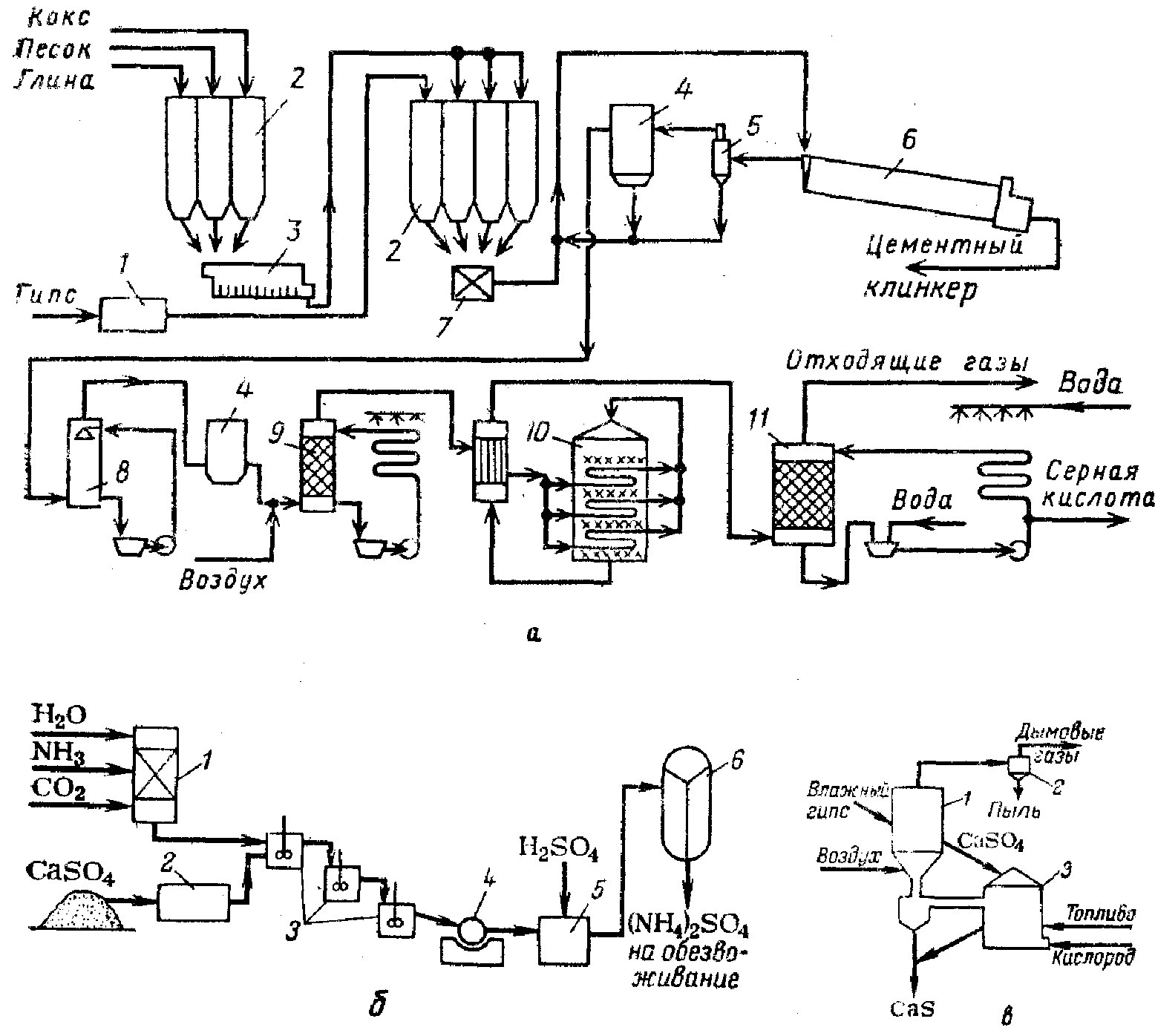

Технологический процесс (рис. 4, а) включает стадии сушки гипса, размола добавок и подготовки сырья для обжига (сухой способ). В процессе обжига шихты при температуре до 1400–1450 °С идет восстановление сульфата кальция коксом и образование клинкера. Присутствующие в шихте песок и глина способствуют интенсификации протекающей при обжиге конверсии сульфата кальция. В качестве топлива для обжиговой печи используют мазут, газ или распыленный уголь. Получающийся клинкер размалывают.

Горячий газ, содержащий диоксид серы, очищают в циклонах и электрофильтрах и подают на сернокислотную установку. На получение 1 т 98%-ной серной кислоты (для типовой установки производительностью 1000 т/сут) расходуется 1,6 т фосфоангидрита, 0,14 т глины, 0,08 т песка, 0,11 т кокса, 85 м3 воды, 160 кВт ч электроэнергии и 6,3 ГДж (1,5–106 ккал) топлива.

Реакция разложения СаSO>4> в присутствии восстановителя протекает в две стадии. На первой стадии образуются сульфид кальция и диоксид углерода (частично и СО):

СаSО>4 >+ 2С СаS + 2СО>2>. (1)

Вторая стадия может быть представлена двумя параллельными процессами:

СаS + 3СаSO>4> 4СаО + 4SО>2>, СаS + 2SО>2> СаSО>4 >+ S>2>. (2)

При 900 °С скорости этих процессов близки, а при более высокой температуре преобладает первый из них. Процесс сопровождается побочными реакциями и прямым термическим разложением фосфоангидрита (при 1100 °С достигает 5%). На побочные реакции расходуется углерод, поэтому его берут с избытком по отношению к стехиометрическому количеству согласно суммарной реакции

2СаSО>4 >+ С 2СаО + 2SО>2 >+ СО>2> (3)

Избыток углерода составляет 20% при переработке фосфоапгидрита, полученного при экстракции кислоты из фосфоритов, и 30%–в случае переработки апатитов. При больших избытках восстановителя получается слишком много сульфида кальция, при недостатке – велик процент неразложившегося сульфата кальция.

Рис. 4. Схемы утилизации отходов производства экстракционной фосфорной кислоты: а – при переработке фосфоангидрита в серную кислоту и цемент: 1 – сушилка; 2 – силосы; 3 – мельница; 4 – электрофильтры; 5 – циклон; 6 – вращающаяся печь; 7 – смеситель; 8 – холодильник; 9 – сушильная башня; 10 – конвертер; 11 – абсорбер; б – при переработке фосфогипса в сульфат аммония: 1 реактор для приготовления (NH>4>)>2>СО>3>; 2 – мельница; 3 – реакторы двойного замещения; 4 барабанный фильтр; 5 – реактор-нейтрализатор; 6 – многокорпусный выпарной аппарат; в-при переработке фосфогипса в сульфид кальция; 1 реактор 1; 2 – циклон; 3 – реактор II

Процесс очень чувствителен к кислороду: при высоком его содержании в газе выгорает сера (СаS + 2О>2> СаSО>4>), а образование сульфата кальция приводит к формированию в печи трудноудаляемых наростов, колец, сваров и настылей. Поэтому обжиг ведут при содержании в газовой фазе 0,5–0,6% кислорода. При 1200 °С в присутствии 20–30%-го избытка восстановителя получают газ концентрацией 10–13% SО>2>. Остаточное содержание серы в твердой фазе составляет 0,2–0,5%.

Установлено, что присутствие в сульфате кальция фосфатов (до 15% Р>2>О>5>) не влияет на процесс его диссоциации, но ухудшает образование и кристаллизацию силикатов кальция в цементном клинкере. Фтор, переходящий в процессе обжига фосфогипса в газовую фазу, отравляет катализатор процесса конверсии SО>2> в SО>3>. Поэтому, хотя одновременное присутствие фосфатов и фтора способствует стабилизации фазы трехкальциевого силиката 3СаО • SO>2>, являющегося основным компонентом цементного клинкера, концентрация фтора и Р>2>О>5> в фосфогипсе должна ограничиваться соответственно 0,15 и 0,5%.

Технико-экономические расчеты показывают, что себестоимость серной кислоты из фосфогипса в 1,4 раза выше, чем из флотационного колчедана, но может быть снижена при увеличении масштабов производства и его интенсификации.

На ряде зарубежных предприятий налажено производство сульфата аммония из фосфогипса. Процесс основан на взаимодействии фосфогипса и карбоната аммония (или NН>3 >и СО>2>) при атмосферном или повышенном давлении. Существуют два способа: жидкостный [СаSO>4> + (NH>4>)>2>SО>4> + СаСО>3>] и газовый [2NH>3> + СО>2 >+ Н>2>O + CaSO>4> СаСО>3>+ (NН>4>)>2>SО>4>]. Жидкостной способ имеет ряд преимуществ, так как при его реализации легче обеспечить отвод тепла экзотермических реакций путем циркуляции свежего раствора (NH>4>)>2>СО>3>. Кроме того, образующиеся при газовом способе мелкие кристаллы СаСО>3> плохо отфильтровываются и отмываются.

На рис. 4, б приведена принципиальная схема жидкостного способа. Раствор (NН>4>)>2>СО>3> проходит серию реакторов, где взаимодействует с размолотым фосфогипсом. Менее растворимый СаСО>3>, образующийся в результате реакции, выпадает в осадок. Его фильтрованием отделяют от 35 – 40%-го раствора NH>4>НСO>3>, который нейтрализуют серной кислотой (для удаления избытка NН>3>) и концентрируют в многокорпусной выпарной установке. Полученные выпариванием кристаллы сульфата аммония после центрифугирования высушивают. Для получения 1 т сульфата аммония расходуется 1340 кг гипса, 340 кг СО>2>, 60 кг Н>2>SО>4> и 260 кг NН>3>. Процесс экономически целесообразен при условии, что суточная производительность установки составляет не менее 300 т сульфата аммония.

Использование аммиака для производства сульфата аммония, получаемого в значительных количествах в качестве побочного продукта в таких крупнотоннажных производствах как коксохимическое, менее экономично, чем для производства более концентрированных и агрохимически ценных азотных удобрений. Однако проблема использования процесса конверсии фосфогипса в сульфат аммония может быть весьма актуальной в связи с развитием азотно-сернокислотных схем переработки природных фосфатов для получения сложных удобрений. Замена части серной кислоты на сульфат аммония в этих процессах дает определенную экономию и тем самым увеличивает эффективность производства сложных удобрений. Это обстоятельство может быть проиллюстрировано на примере суммарных реакций процесса переработки азотнокислотной вытяжки по сульфатному способу:

2Ca>5>(PO>4>)>3>F + 12HNO>3> + 4H>2>SO>4> 6Н>3>РО>4 >+ 6Са(NO>3>)>2> + 4СаSО>4 >+ 2НF

6Н>3>РO>4 >+ 6Са(NО>3>)>2> + 4СаSО>4 >+ 2НF + 13NН>3>

12NH>4>NO>3 >+ 5CaHPO>4> + NH>4>H>2>PO>4> + 4CaSO>4> + CaF>2>

2Са>5>(РO>4>)>3>F + 12НNО>3> + 4Н>2>SО>4 >+ 13NH>3>

12NH>4>NO>3 >+ NH>4>Н>2>РO>4 >+ 5СаНРО>4 >+ 4СаSО>4> + СаF>2 >(4)

При получении из фосфогипса 1 т сульфата аммония выделяется 760 кг высококачественного осажденного мела, который может быть использован для различных целей.

Переработка фосфогипса в сульфат аммония может быть организована и в более сложном варианте, предусматривающем прокалку осажденного мела с последующим растворением образующегося СаО путем его обработки растворами аммонийных солей и одновременным получением концентрата нерастворимых в них редкоземельных элементов. При этом насыщенный аммиаком раствор СаСl>2> карбонизуют газами печей прокалки с целью регенерации NН>4>Сl, а повторно образующийся осадок СаСО>3> вновь прокаливают с получением очищенного СаО, направляя газы прокалки на стадию карбонизации.

Большое внимание уделяется процессам переработки фосфогипса в элементную серу и известь, в серную кислоту и известь. Для этого сульфат кальция подвергают восстановлению коксом или продуктами конверсии природного газа:

СаSО>4 >+ 2С СаS + 2СО>2>,

СаSО>4 >+ 4СО СаS + 4СО>2>,

СаSO>4 >+ 4Н>2> СаS + 4Н>2>O (5)

По одной из схем (рис. 4, в) влажный фосфогипс обезвоживают в реакторе I, необходимую температуру в котором поддерживают сжиганием углеводородов, содержащихся в газах, поступающих из реактора II. Последний служит для конвертирования во взвешенном слое безводного СаSO>4> в СаS под действием восстанавливающих агентов, получающихся в результате неполного сгорания топлива при температуре около 850 °С.

Далее СаS обрабатывают в виде водной суспензии газообразным СO>2> с целью получения Н>2>S:

СаS + Н>2>О + СО>2> Н>2>S + СаСО>3>. (6)

Выделяющийся Н>2>S может быть полностью сожжен до SО>2> с последующим получением серной кислоты или частично окислен для получения элементной серы по методу Клауса. Такой способ переработки фосфогипса представляет интерес для производственных объединений, включающих производство аммиака методом конверсии природного газа, при котором образуются значительные количества СO>2>.

Определенный практический интерес представляет бактериальное выщелачивание серы из фосфогипса с помощью сульфатредуцирующих и других бактерий.

Ежегодно в мире сбрасывается в отвал около 80–100 млн. т фосфогипса, на что расходуется примерно столько же средств, сколько на добычу природного гипсового камня в таком же количестве. Поэтому очень важной является проблема получения высокопрочных гипсовых вяжущих материалов и строительного гипса на базе фосфогипса. В ряде зарубежных стран (Япония, Франция, Бельгия и др.) фосфогипс достаточно широко используют для этих целей (объем его мирового потребления в этом направлении составляет около 2,5% от производства).

В СССР в опытно-промышленных условиях освоен способ получения высокопрочного вяжущего (-модификации полугидрата сульфата кальция), при котором фосфогипс обрабатывают в автоклавах с добавлением поверхностно-активных веществ и некоторых водорастворимых неорганических соединений в качестве регуляторов кристаллизации СаSО>4> 0,5Н>2>О при условиях, обеспечивающих переход дигидрата, полученного при переработке апатитового концентрата, в полугидрат. Образующуюся суспензию фильтруют, твердый осадок высушивают, крупные фракции подвергают размолу. Получающийся продукт используют для производства строительных изделий. На базе фосфогипсовых отходов на Воскресенском производственном объединении «Минудобрения» в течение ряда лет действует цех высокопрочного гипсового вяжущего мощностью 360 тыс. т/год, продукцией которого является широкий ассортимент изделий строительного назначения.

Аналогичная переработка фосфогипса, получаемого из фосфоритов Каратау, не требует использования специальных регуляторов кристаллизации СаSО>4>-0,5H>2>O ввиду присутствия в нем обеспечивающих то же действие примесей. На рис. 5 представлена принципиальная схема установки производства -полугидрата сульфата кальция из этого фосфогипса. Возможным технологическим вариантом утилизации фосфогипса по данной схеме является его гидротермальная обработка в виде пульпы (Ж: Т = 1) в автоклаве в течение 20–40 мин при температуре 140–170 °С с последующим отфильтровыванием образующихся кристаллов полугидрата и их сушкой дымовыми газами с получением готового продукта.

Возможно использование фосфогипса и в ряду других процессов. Исследуются, например, процесс получения из фосфогипса низкотемпературного цемента без разложения фосфогипса, а также процесс получения серной кислоты и цемента с неполным разложением фосфогипса. Основным преимуществом этих способов является то обстоятельство, что присутствующий в фосфогипсе Р>2>О>5> не влияет на ход минералообразования и не снижает активности получаемых сульфоминеральных цементов.

Одним из возможных, как уже отмечалось, и важных направлений утилизации фосфогипса является его использование для химической мелиорации солонцовых почв, особенно на содовых солонцах, где его мелиоративный эффект является наилучшим.

Рис. 5. Схема опытно-промышленной установки переработки гипсовых отходов: 1 – смеситель; 2 – емкость-накопитель; 3 – расходная емкость; 4 – автоклав; 5 – сборник фильтрата; 6 – теплообменник; 7 – ленточный вакуум-фильтр; в-топка; 9 – сушильный барабан; 10 – бункер; 11 – циклон

Ассимиляция фосфогипса солонцовыми почвами приводит к образованию легко вымываемого из них сульфата натрия. Доза внесения фосфогипса составляет 6–7 т/га. Потребность в фосфогипсе для этой цели составляет более 2,2 млн. т. Каждый рубль, затраченный на мелиорацию солонцов, окупается 2–3 рублями в зависимости от зоны увлажнения, свойств солонцов, мелиорации [1, 2, 6].

Отходы производства термической фосфорной кислоты

Термическое восстановление трикальцийфосфата проводят при помощи углерода (кокса) в электропечах (рис. 6) с введением в шихту кремнезема в качестве флюса:

Са>3>(РО>4>)>2> + 5С + 2SiO>2> Р>2 >+ 5СО + Са>3>Si>2>О>7> (6)

Рис. 6. Схема производства фосфора: 1 – бункеры сырья; 2 – смеситель; 3 – кольцевой питатель; 4 – бункер шихты; 5 – электропечь; 6 – ковш для шлака; 7 – ковш для феррофосфора; 8 – электрофильтр; 5 – конденсатор; 10 – сборник жидкого фосфора; 11 – отстойник

Процесс сопровождается побочными реакциями, важнейшими из которых являются следующие:

Са>3>(РО>4>)>2> + 8С Са>3>Р>2> + 8СО,

Са>3>Р>2 >+ 6С 3СаС>2> + Р>2>,

Термическую фосфорную кислоту можно получать двумя способами: одно- и двухступенчатым. При одноступенчатом (непрерывном) способе печные газы сжигают, затем охлаждают, гидратируют и пропускают через электрофильтры для улавливания тумана образовавшейся фосфорной кислоты. Более совершенным является применяемый в настоящее время двухступенчатый способ, по которому фосфор сначала конденсируют из газов, а затем сжигают с последующей гидратацией образовавшегося Р>2>О>5> до фосфорной кислоты.

На 1 т получаемого фосфора в электропечи образуется до 4000 м3 газа с высоким содержанием оксида углерода, 0,1 – 0,5 т феррофосфора, 0,05–0,35 т пыли и 7,5–11 т силикатного шлака, а также около 50 кг ферросодержащих шламов.

Утилизация шлама, феррофосфора, пыли и газов

Образующийся в конденсаторах жидкий фосфор собирается под слоем воды в сборниках, откуда сифонируется в отстойники. Здесь фосфор расслаивается с образованием шлама (фосфор, пыль, диоксид кремния, сажа), из которого получают фосфорную кислоту.

Образующиеся при восстановлении Са>3>(РO>4>)>2> и Fе>2>О>3> фосфиды железа (Fе>2>Р, Fе>3>Р) периодически сливают из печи. При застывании их расплава образуется чугуноподобная масса – феррофосфор, выход которого зависит от содержания в исходной руде оксидов железа. Его используют в основном в металлургии как присадку в литейном производстве или как раскислитель, а также в качестве защитного материала от радиоактивного излучения.

Пыль, собирающаяся в электрофильтрах при очистке печных газов, может быть использована как минеральное удобрение, так как она содержит до 22% усвояемого Р>2>О>5> и К>2>О (иногда до 15%).

Газ, покидающий конденсаторы, содержит до 85% (об.) оксида углерода, 0,05% фосфора, 0,2–0,4% РН>3>, 0,5–1% Н>2>S и другие примеси. Его обычно используют как топливо, но целесообразнее после очистки от примесей (РН>3>, Н>2>S, Р и др.) использовать СО в химических синтезах.

Утилизация шлаков

Электротермическая возгонка фосфора сопровождается образованием больших количеств огненно-жидких шлаковых расплавов, содержащих в среднем 38 – 43% SO>2>, 2 – 5% Аl>2>О>3>, 44 – 48% СаО, 0,5 – 3% Р>2>О>5>, 0,5 – 1,0% МgО, 0,5 – 1,0% Fe>2>О>3> и другие компоненты. Только на Чимкентском производственном объединении «Фосфор» их образуется около 2 млн. т/год. Решение проблемы рациональной утилизации фосфорных шлаков является задачей большой государственной важности. Однако оно осложняется особенностями химического состава таких шкалов. Присутствие в них фтора (примерно до 3,6% в виде СаР>2>), фосфора (примерно до 3,6% в виде Р>2>О>5>), серы не дает возможности непосредственно применить для утилизации этих шлаков ряд методов, используемых, в частности, при переработке доменных шлаков. В этой связи в нашей стране были проведены исследования, направленные в основном на переработку фосфорных шлаков в строительные материалы и изделия из них: разработаны процессы получения гранулированных шлаков, шлакового щебня, шлаковой пемзы, минеральной ваты, литых и других строительных изделий и материалов. Использование электротермофосфорных шлаков в стране с этими целями превышает 2 млн. т/год.

Учитывая необходимость утилизации фтора, который в печном процессе в основном переходит в шлак, и применения гранулированного шлака, в ряде случаев целесообразно проводить гидротермическую обработку расплавленных шлаков непосредственно после их получения. Химические реакции, протекающие при взаимодействии расплавленных шлаков с водой или водяным паром, схематично могут быть представлены следующими уравнениями:

CaF>2> + H>2>O + SiO>2> 2HF + СаО. SiO>2>,

Ca>3>P>2> + 3H>2>O + 3SiO>2> 2РН>3 >+ 2 СаО. SiO>2>,

СаS + Н>2>О + SO>2> Н>2>S + СаО. SiO>2>, (6)

Кроме того, в таких процессах содержащийся в шлаке фосфор образует с кислородом воздуха Р>2>О>5>, дополнительные количества которого получаются, возможно, еще и при окислении РН>3>.

Рис. 7. Схемы производства шлаковой пемзы: a – вододутьевым способом: 1 – шлаковый желоб электропечи; 2 – струйный вододутьевой аппарат; 3 – экран; 4 – газоотводные трубы; 5 – газосборная камера; 6 – пластинчатый конвейер; 7 – валковая дробилка; 8 – наклонная галерея; 9 – разгрузочная камера; 10 – воздуховод; 11 – чашевый охладитель; 12 – транспортер; 13 – приемный бункер дробильно-сортировочного узла; б – бассейновым способом: 1 – шлаковый ковш; 2 – шлаковый желоб; 3 – гидрозатвор; 4 – толкатель; 5 – стационарный бассейн; 6 – откидная стенка; 7 – газосборная камера; 8 – отводная труба; 9 – приямок для шлаковой пемзы; 10 – грейферный захват; 11 – приемный бункер дробильно-сортировочного узла

Перечисленные процессы протекают, например, при переработке расплавленного фосфорного шлака в шлаковую пемзу с применением струйных вододутьевых аппаратов. Для проведения данного процесса не требуется разработки новой аппаратуры, так как для этой цели можно использовать оборудование, проверенное и применяемое при переработке доменных шлаков.

Вспучивание расплавленных фосфорных шлаков для производства шлаковой пемзы вододутьевым способом может быть организовано на установках, выполненных в различных вариантах. Схема одной из таких установок показана на рис. 7, а.

Расплавленный шлак дробят струей воды под давлением в вододутьевом аппарате и дополнительно разрушают при ударе об экран, после чего он попадает на настил пластинчатого конвейера, где вспучивается в результате выделения газов и охлаждается. Застывшие горячие куски шлака конвейером подают в дробилку, где их измельчают примерно до размера 100 мм, После этого шлак охлаждают в чашевом охладителе и транспортером передают на последующую переработку. Выделяющиеся при вспучивании шлака газы отводят из газосборной камеры и галереи через газоотводные трубы.

Наиболее легкую шлаковую пемзу получают при переработке расплавленных шлаков бассейновым способом. Однако сложность герметизации опрокидных бассейнов существующих типов и отвода выделяющихся в них газов и паров заставляет отказаться от их применения для переработки фосфорных шлаков. Для этой цели требуются бассейны иных типов. Так, на рис. 7, б представлена схема получения шлаковой пемзы с применением стационарного бассейна с толкающим разгружателем.

Производство шлаковой пемзы бассейновым способом является высокоэффективным процессом переработки фосфорных шлаков. Экономическая эффективность использования 1 т шлаков в виде шлаковой пемзы по сравнению с керамзитом составляет 10 руб. Вододутьевой способ еще эффективнее.

Гранулированные фосфорные шлаки можно использовать как активную минеральную добавку к цементной шихте до 15%. Их применение в цементной промышленности позволяет снизить расход топлива на 6–7%. Шлакопортландцемент на основе фосфорных шлаков интенсивнее приобретает в изделиях: прочность, которая превышает прочность обычных цементов. Экономическая эффективность замены производства 1 т цементного клинкера производством 1 т гранулированного шлака ориентировочно составляет 7,65 руб. Экономически целесообразным являются и производства из фосфорных шлаков шлакового щебня, минеральной ваты, шлакоситалловых и других изделий.

Использование фосфорных шлаков, таким образом, позволяет повысить рентабельность основного производства и получить дополнительную продукцию без затраты дорогого и дефицитного сырья. При полной утилизации получаемых в стране фосфорных шлаков народному хозяйству может быть обеспечена ежегодная экономия в размере не менее 2 млн. руб.

Возможные пути утилизации фосфорных шлаков не ограничиваются перечисленными направлениями. В США, например, фосфорные шлаки используют для известкования почв. В связи с важностью извлечения редкоземельных элементов при переработке фосфатного сырья в последние годы значительное внимание уделяется вопросам химической переработки фосфорных шлаков с получением ряда ценных продуктов и концентратов редкоземельных элементов.

При выщелачивании шлаков электротермического производства фосфора из апатитового сырья азотной кислотой, например, может быть получен дисперсный диоксид кремния и раствор нитрата кальция, перерабатываемый в известково-аммиачную селитру, используемую в качестве удобрения, с одновременным получением соединений редкоземельных элементов их экстракцией трибутилфосфатом и реэкстракцией водой с последующим осаждением аммиаком в виде гидроксидов. Обработка таких шлаков соляной кислотой обеспечивает возможность получения концентрата редкоземельных элементов, наряду с производством высокочнстого диоксида кремния и товарного хлорида кальция. Проведенные экономические расчеты указывают на возможность существенного увеличения эффективности использования в этих случаях исходного фосфатного сырья. [2]

Комплексное использование фосфатного сырья

Выше отмечалось образование больших масс отходов в процессах обогащения фосфатных руд. Например, на 1 т апатитового концентрата в настоящее время получают 0,6–0,7 т нефелинового концентрата. Одним из важнейших путей утилизации таких отходов является их комплексная переработка в соответствии с разработанной в СССР технологией, обеспечивающей получение ряда ценных и дефицитных продуктов: соды, поташа, цемента, глинозема.

В соответствии с этой технологией нефелиновый концентрат в порошкообразном виде спекают с известняком или мелом:

(Na, К)>2>О + А1>2>О>3.> nSiO>2 >+ 2СаСО>3> Na>2>О. К>2>О. А1>2>О>3 >+n (2СаО. SiO>2>) + 2СO>2>

При последующем выщелачивании спека водой образовавшиеся алюминаты натрия и калия переходят в раствор. Затем водную пульпу подвергают фильтрованию от нерастворимых силикатов кальция, которые направляют в цементное производство, а фильтрат, содержащий N338103, – на автоклавное обескремнивание при давлении 0,6 – 0,7 МПа.

Образующийся осадок после дальнейшего отстаивания пульпы в сгустителе в виде шлама возвращают на спекание, а осветленный раствор подвергают карбонизации газами печей спекания.

Для получения глинозема осадок А1 (ОН)>3> отфильтровывают и подвергают кальцинации. В фильтрате (карбонатных щелоках) кроме Nа>2>СО>3> и К>2>СО>3> содержится определенное количество К>2>SО>4> и бикарбонатов натрия и калия, что обусловлено присутствием SO>2> в газах печей спекания и режимом процесса карбонизации. Для предотвращения коррозии аппаратуры кислые соли при помощи гидроксида натрия (каустической соды) переводят в углекислые.

Для получения нужного количества щелочей часть карбонатных щелоков подвергают каустификации. Отфильтрованный и промытый шлам, полученный при каустификации, направляют на спекание. Содержащиеся в карбонатных щелоках соли выделяют затем методом политермического разделения, основанным на их различной растворимости при разных температурах (рис. 8).

Карбонатный щелок, нейтрализованный щелочью (для перевода кислых солей в нейтральные), после карбонизации для освобождения от остатков Аl>2>О>3> и выделения осажденного Аl(ОН)>3> подают на I стадию упаривания, где из него выделяется 25 – 30% соды. После отделения кристаллов соды маточник №1 смешивают с маточником №2, получаемым на стадии упаривания, и этот раствор охлаждают до 35 °С. В процессе охлаждения в осадок выпадает К>2>SО>4>, который затем отделяют от раствора, поступающего на II стадию упаривания, в результате которой выделяют остальные 70–75%. имевшейся в карбонатном щелоке соды. Отделенные на обеих стадиях упаривания осадки соды смешивают и обезвоживают.

Часть маточника №2, не пошедшую на смешение с маточником №1, подают на III стадию упаривания, в результате которой кристаллизуется смесь двойной соли К>2>СO>3.> Nа>2>СО>3>, Nа>2>СО>3> и К>2>SО>4>. Осадок отделяют от суспензии и передают на растворение в нейтрализованном карбонатном щелоке, а жидкую фазу охлаждают для выделения КгСО>3>-1,5Н>2>О, который затем отфильтровывают и высушивают. Маточник №3 возвращают на III стадию упаривания и частично выводят из системы в виде поташного раствора (50% К>2>СO>3>).

Эксплуатационные затраты на получение перечисленных; продуктов по описанной технологии на 10–15% меньше затрат при раздельном их производстве. Кроме того, при определенных условиях может быть исключен сброс производственных сточных вод.

Разработан и безупарочный способ переработки карбонатных щелоков, при котором путем их карбонизации и высаливания аммиаком можно выделить в осадок в виде NаНСО>3> до 97% Nа>2>СО>3> и до 85% К>2>SО>4>. Кроме того, по этому способу получается аммиачная вода, являющаяся жидким удобрением.

Значительный интерес представляет разработка процессов совместной переработки нефелина и фосфогипса. В этом случае наряду с получением глинозема, цемента, соды и поташа может быть выделен SО>2> с дальнейшим использованием его для получения серной кислоты или серы. Суть процесса может быть выражена уравнением

(Na, К)>2>О. Аl>2>O>3>. 2SiO>2> + 2СaSO>4> (Na, К)>2>О. Аl>2>O>3> + 2CaSiO>3> + 2SO>2> + O>2>

Наряду с этим могут быть получены цемент и сульфаты калия и натрия. Таким образом, замена известняка на фосфогипс в процессе комплексной переработки нефелина может позволить не только комплексно использовать апатитовое сырье, но и способствовать утилизации твердых отходов производства экстракционной фосфорной кислот [1, 6].

Рис. 8. Схема переработки карбонатного щелока из нефелина

6. Использование отходов пластмасс путем повторной переработки

При всем многообразии способов утилизации промышленных отходов пластмасс и применяемого при этом оборудования общая схема процесса может быть представлена следующим образом:

Предварительная сортировка и очистка измельчение

отмывка и сепарация классификация по видам сушка

конфекцирование и грануляция переработка в изделия

Первая стадия обычно включает сортировку отходов по внешнему виду, отделение непластмассовых компонентов. Вторая стадия – одна из наиболее ответственных в процессе. В результате одно- или двухстадийного измельчения материал достигает размеров, достаточных для того, чтобы можно было осуществлять его дальнейшую переработку.

На следующем этапе дробленый материал подвергают отмывке от загрязнений различными растворителями, моющими средствами и водой, а также отделяют от неметаллических примесей.

Четвертая стадия зависит от выбранного способа разделения отходов по видам пластмасс. В том случае, если отдается предпочтение мокрому способу, сначала производят разделение, а затем сушку. При использовании сухих способов вначале дробленные отходы сушат, а затем уже классифицируют. Высушенные дробленые отходы смешивают при необходимости со стабилизаторами, красителями, наполнителями и другими ингредиентами и гранулируют.

Заключительной стадией процесса использования отходов является переработка гранулята в изделия.

Рис. 9. Схема регенерации пластмассовых отходов: 1 – конвейер для подачи мешков; 2 – дробилки; 3 – воздушный классификатор; 4 – магнитный сепаратор; 5 – промыватель; 6 – конвейер; 7 – центробежные сушилки; 8 – мельница; 9 – экструдер; 10 – таблетирующее устройство; 11 – бункер для таблеток.

На установке в г. Фунабаси (рис. 9) пластмассовые отходы, содержащие до 10% каучука, металла, стекла и других материалов, конвейером / подают на дробилку 2. Измельченные отходы промывают и пневматическим транспортом направляют в воздушный классификатор 3, где отделяется около 3% тяжелых отходов. Далее отходы дополнительно измельчают в дробилке второй ступени и продувают через магнитный сепаратор 4 для удаления оставшихся металлов. Затем измельченные отходы промывают водой и детергентами и сушат в центробежной сушилке 7. Высушенные отходы перемешивают в турбинной мельнице 8 для предотвращения комкования и подают в экструдер 9, где с помощью таблетирующего устройства 10 материал превращается в таблетки [7, 8].

На установках такого типа перерабатывают в основном отходы потребления. Что же касается производственных отходов, то схема процесса их переработки нередко упрощается за счет исключения ряда стадий (особенно 3, 4 и 5) и часто сводится к следующей: 1 2 6 7

Измельчение отходов пластмасс

При выборе того или иного типа оборудования необходимо учитывать ряд факторов: вид и характер пластмассовых отходов, их размеры и количество, необходимая степень измельчения и конечный размер дробленого материала и др.

Для повышения производительности стадии измельчения проводят предварительное уплотнение отходов. Для уплотнения отходов используют дисковые уплотнители, представляющие собой грануляторы с фрикционными дисками, один из которых вращается, а другой неподвижен. Спекание и уплотнение отходов происходит за счет теплоты трения, образующейся при вращении диска. После спекания полученная масса в виде жгута с холодным потоком воздуха подается в ножевую дробилку.

Для переработки отходов полиэтиленовой пленки разработана отечественная комплексная линия производительностью 115 кг/ч, в состав которой входят узлы измельчения отходов, их уплотнения и последующей грануляции. Измельчение осуществляется в ножевой роторной дробилке с трехсекционным ротором, после чего измельченные отходы пневмотранспортом через дозирующий питатель подаются в уплотняющий конусно-шнековый экструдер с гранулирующей головкой и далее после охлаждения режутся на гранулы размером 3х4 мм (рис. 10).

Рис. 10. Линия для переработки отходов полиэтиленовой пленки: 1 – гранулятор; 2 – ванна охлаждения; 3 – гранулирующая головка; 4 – конусно-шнековый экструдер; 5 – дозирующий питатель; 6 – пневмотранспортер; 7 – измельчитель отходов; 8, 9 – шкафы управления; 10 – пульт управления.

Для уплотнения пеноматериалов часто используют автоклавный метод, позволяющий из пластмасс с кажущейся плотностью 15–20 кг/м3 получать полимеры нормальной плотности и не содержащие вспенивающего агента путем постепенного повышения температуры и использования вакуума.

Уплотнение также проводят в экструдерах, имеющих зоны вакуум-отсоса, где из полимерных отходов в расплаве удаляется вспенивающий агент и воздух. Регулируя температуры экструдера по зонам, производительность, вакуум, а также проводя многократную экструзию, можно добиться полного удаления летучих из экструдата, после чего гранулят подвергают измельчению.

Поскольку процесс измельчения сопровождается большим выделением теплоты, в ряде дробилок предусматривается водяное охлаждение. Это хотя и несколько усложняет конструкцию дробилок, однако способствует увеличению их производительности. Более высокая дисперсность в процессе измельчения может быть достигнута при использовании измельчителей других конструкций, которые основаны на ударном, ударно-режущем или ударно-импульсном действии.

Отечественной промышленностью выпускаются промышленные универсальные дезинтеграторы-активаторы (УДА), в которых благодаря высокой скорости удара и многорядности расположения ударных элементов достигается высокая производительность при измельчении полимеров – от 20 кг/ч до 50 т/ч.

В последние 15–20 лет все большее развитие находит техника криогенного измельчения, которая позволяет охлаждать материал ниже температуры хрупкости. В качестве охлаждающего агента используется жидкий азот, имеющий температуру –196 °С, что ниже температуры хрупкости большинства полимерных материалов.

Измельчение при пониженных температурах обладает рядом преимуществ: благодаря охлаждению и инертной среде исключается термодеструкция полимера, резко возрастает степень измельчения, повышается производительность процесса и снижаются удельные энергозатраты, предотвращается окисление продукта [7].

Сепарация, отмывка и разделение отходов

После измельчения, в том случае если отходы могут содержать металлические включения, их обычно пропускают через магнитный сепаратор. В магнитном поле, создаваемом с помощью электромагнитов, происходит отделение магнитных металлов от пластмассовой части отходов.

В случае, если отходы могут содержать примеси цветных металлов, обычно используют электросепарацию. На рис. 11 показана принципиальная схема электрического сепаратора с коронирующей системой. Смесь, подлежащая разделению, подается на заземленный электрод – барабан 4, который перемещает частицы в зону действия коронирующих электродов 6. В результате частичного пробоя воздуха в межэлектродном пространстве образуются ионы, которые передают заряд частицам металла и полимера. Металлические частицы быстро разряжаются, отрываются от барабана и попадают в бункер 8. Полимерные отходы сохраняют заряд длительное время и притягиваются к барабану до тех пор, пока не очищаются специальной щеткой 3, после чего попадают в бункер 7. При таком способе сепарации разделение происходит достаточно полно, а потери отходов пластмасс не превышают 1%.

Рис. 11. Принципиальная схема электрического сепаратора с коронирующей системой: 1 – бункер; 2 – вибропитатель; 3 – щетка; 4 – вращающийся заземленный электрод (барабан); 5 – источник высокого напряжения; 6 – коронирующие электроды; 7–9 – бункеры.

Разработаны индуктивные приборы, позволяющие удалять немагнитные металлы в электромагнитном поле. В верхней части прибора расположена катушка индуктивности, создающая электромагнитное поле высокой частоты. Электропроводящие частицы изменяют это поле и возникающий сигнал через усилитель включает электромагнит управления заслонкой. Порция материала с посторонними металлическими включениями удаляется из общего массопотока, после чего заслонка возвращается в исходное положение.

Важной стадией предварительной обработки отходов является очистка их от загрязнений. Для этого применяют следующие методы: сухое удаление пыли, стирку в водных растворах ПАВ, растворение полимеров с последующим фильтрованием растворов, обработку поверхности растворителями. Выбор метода определяется совместимостью загрязнений с пластмассами и химической природой загрязнений.

В СССР была разработана комбинированная установка производительностью около 150 кг/ч для измельчения и отмывки полиэтиленовой пленки, использовавшейся ранее в сельском хозяйстве. В дробилке роторного типа с системой подвижных и неподвижных ножей осуществляется мокрое измельчение отходов пленки с частичной отмывкой водой (рис. 12). Измельченный материал далее подается для промывки моющими растворами или водой в трехсекциониый шнековый промыватель. Каждая секция представляет собой установленный под углом 6° цилиндр, внутри которого в разные стороны вращаются два шнека специальной конструкции.

Выделение из смеси отходов индивидуальных видов пластмасс также обычно осуществляют мокрым или сухим методом. Из мокрых методов наибольшее распространение получила флотационная сепарация, основанная на различии гидрофильно-гидрофобных свойств разных типов пластмасс.

Эффективность метода в значительной степени определяется возможностью придания гидрофобных свойств поверхности разделяемых материалов. Путем подбора смачивающих веществ и их концентраций изменяют поверхностное натяжение на границах воздух – полимер – вода таким образом, что отделяемые виды пластмасс всплывают, благодаря прилипшим к ним пузырькам воздуха, в то время как другие полимеры и примеси опускаются на дно.

Рис. 12. Агрегат для промывки и мокрого измельчения отходов пленки: 1 – механизм подачи отходов пленки; 2 – шнековый промыватель; 3 – пульт управления.

На рис. 13 представлена принципиальная схема флотационной сепарации, наиболее пригодная для разделения отходов из смеси двух типов пластмасс, одним из которых является ПВХ. Для более полного разделения смеси отходов в воду добавляют ПАВ, которые придают каждому из компонентов смеси определенную гидрофобность и гидрофильность. Так, для выделения ПВХ можно использовать водные растворы сульфоната двухосновного алифатического эфира, динафталинсульфоната, полиоксиэтиленсульфата, простого полиоксиэтиленового эфира и других ПАВ.

Рис. 13. Принципиальная схема флотационной сепарации отходов

В сепарационной ванне происходит разделение ПВХ, имеющего высокую плотность, и всплывающего полимера, которые затем собираются в отдельных емкостях, освобождаются от воды на специальных решетках и сушатся. Этим методом удается добиться степени выделения ПВХ 94%.

Разновидностью жидкостного разделения отходов пластмасс является их последовательная обработка в камерах, заполненных водными растворами солей различной плотности от хлорида натрия (1,07 г./см3) до хлорида кальция (1,38 г./см3). Смеси отходов полимеров разделяются в зависимости от их плотности, причем отделение ПВХ более эффективно происходит в присутствии небольших количеств неионогенного полиоксиэтилендодецила.

Помимо мокрых методов разделения отходов пластмасс в последнее время все более широко используются сухие методы. Наибольшее распространение получил комбинированный метод, включающий просеивание и провеивание. Он предусматривает предварительную операцию измельчения и пригоден в тех случаях, когда измельченные отходы отличаются друг от друга по форме или по плотности или по обоим этим показателям. Если фракцию измельченной смеси отходов, прошедшую через сито определенных размеров, разделить провеиванием, то в результате различной скорости оседания частиц, определяемой плотностью полимеров, образуются две фракции из отходов с большей и меньшей плотностью. Описанный метод может осуществляться и в обратном порядке. Комбинированный метод позволяет достигнуть степени разделения 90–95% [7].

Переработка индивидуальных отходов пластмасс

В том случае, когда удается добиться достаточно высокой степени очистки и выделения индивидуальных отходов из смеси, а также когда отходы предварительно рассортированы по видам пластмасс, переработка отходов во многом сходна с переработкой первичных пластмасс.

Двух-трехкратная переработка пластмасс не влияет существенно на их физико-механические показатели. Это говорит о принципиальной возможности возвращать в производственный цикл получения изделий из пластмасс отходы синтеза и переработки, термическое воздействие на которые было сравнительно недолговременным. Однако такой возврат отходов в цикл требует тщательной предварительной оценки их свойств. Только после этого может быть принято решение о возможности использования отходов.

Использование отходов вызывает необходимость определенных изменений в аппаратурном оформлении процессов переработки. Если говорить о наиболее широко применяемом для переработки отходов методе экструзии, то из этих особенностей необходимо отметить следующие: наличие в питательном бункере ворошителя и шнека для облегчения условий запятки экструдера, коническую форму цилиндра в зоне загрузки для повышения степени сжатия материала, достаточную длину червяка для хорошей гомогенизации и исключения пульсации, обязательное наличие зоны разряжения для дегазации расплава, установку сменных фильтров в головке экструдера.

На рис. 14 представлена принципиальная схема линии утилизации технологических отходов методом экструзии. Гранулят наиболее распространенного полимера – полиэтилена, как правило, перерабатывают в пленку, которая используется в сельском хозяйстве для неответственных назначений или идет на изготовление мешков для мусора. Пленку получают на обычной установке для выпуска рукавной пленки.

Для переработки отходов методом литья под давлением, как правило, применяют машины, работающие по типу интрузии, с постоянно вращающимся шнеком. Его конструкция такова, что обеспечивает самопроизвольный захват и гомогенизацию отходов.

Особенностью повторной переработки ПВХ является необходимость дополнительной стабилизации. Отходы мягкого ПВХ используют главным образом для получения пленочных изделий (клеенки, скатерти, накидки, фартуки и пр.). Для этого отходы измельчают и на смесительных вальцах в количестве до 20% смешивают с товарным ПВХ, стабилизаторами, пластификаторами, красителями и смазками, после чего пропускают через систему подогревательных и отделочных вальцев.

Рис. 14. Принципиальная схема переработки отходов пластмасс методом экструзии: 1 – конвейер с отходами; 2 – измельчитель; 3 – бункер-смеситель; 4 – магнитный желоб; 5 – экструдер; 6 – охлаждающая ванна; 7 – гранулятор

Рис. 15. Принципиальная схема переработки индивидуальных отходов пластмасс

Большой опыт, достигнутый при переработке отходов некоторыми зарубежными фирмами, позволяет им использовать индивидуальные полимерные отходы без смешения с товарным продуктом. Однако в этом случае большое значение приобретает сортировка, классификация и дополнительное смешение материала с необходимыми добавками (рис. 15). Отходы после предварительного испытания в лаборатории сортируют, затем при необходимости измельчают, просеивают, сушат, уплотняют и в зависимости от качества складируют в промежуточных бункерах. Далее в промежуточных смесителях осуществляется введение необходимых стабилизаторов и других добавок, а также, если требуется, наполнителей. После этого в пластосмесителях экструзионного типа или в двухчервячных экструдерах проводят гомогенизацию расплава с одновременной дегазацией и удалением инородных включений фильтрованием. Контроль процесса на различных стадиях осуществляется по следующим показателям: степень загрязнения, термостабильность, уровень дегазации, изменение молекулярной массы, текучесть, гомогенность расплава, прочностные характеристики.

Отходы, образующиеся на стадии синтеза, менее подвержены термическому воздействию, чем отходы переработки, поэтому часто их можно добавлять к товарному продукту в более высоких концентрациях. Так, отходы ПВХ, образующиеся в виде корок после чистки реакторов, могут быть измельчены на ножевой дробилке, высушены и в количестве до 50% введены вместо товарного ПВХ в рецептуры линолеума и винипласта. В сточных водах, образующихся при синтезе ПВХ, твердый осадок содержит 86–90% ПВХ и 14–10% минеральных солей. Этот вид отхода также может быть использован для получения винипласта, причем введение до 60% отходов позволяет получить материал с достаточно высокими физико-механическими показателями [7].

7. Экологическая безопасность химико-технологических производств

Сейчас произошло резкое усложнение технологического процесса, который разбивается на большое число стадий, протекание которых контролирует автоматика, вплоть до специальных компьютеров. Это в свою очередь создало условия для увеличения масштабов производства, что в конечном итоге дает большой экономический эффект, перекрывающий в несколько раз затраты на компьютеризацию процессов.