Машина для балластировки пути. Машина ЭЛБ

Федеральное агентство железнодорожного транспорта

Сибирский государственный университет путей сообщения

МАШИНА ДЛЯ БАЛЛАСТИРОВКИ ПУТИ. МАШИНА ЭЛБ

Курсовой проект по дисциплине

Устройство и основы расчета путевых машин

Руководитель: Разработал: студент :

________ ___________

(подпись) (подпись)

_______________ ___________________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия

______________________________

__________________________________

(запись о допуске к защите) (оценка, подпись преподавателей)

2010

Содержание

1. Назначение, работа и устройство машины, общий вид

2. Определение основных параметров машины и рабочего оборудования

2.1 Геометрические параметры

2.2 Кинематические параметры

2.3 Внешние сопротивления

3. Тяговый расчет машины

3.1. Выбор локомотива

4. Расчет механизма подъема

Список литературы

Назначение, работа и устройство машины, общий вид

Электробалластер ЭЛБ-4С–машина непрерывного действия, предназначенная для постановки на балластное основание при выполнении работ по строительству и техническому обслуживанию пути, предусмотренных действующей системой ведения путевого хозяйства.

Электробалластер выполняет дозировку балласта, предварительно выгруженного вдоль пути, срезку балласта у торцов шпал, планировку откосов и междупутных зон призмы, подъемку путевой решетки на формируемый балластный слой. Производит грубую выправку и рихтовку пути, оправку обочин земляного полотна. Общий вид электробалластера приведен на рисунке 1.

Таблица 1- Техническая характеристика ЭЛБ - 4С

|

Параметры |

ЭЛБ - 4С |

|

Колея, мм |

1520 |

|

Нагрузки от оси колесной пары на рельсы, мс - в рабочем положении - в транспортном положении |

25 19 |

|

Минимальное усилие электромагнитного подъемника, мс |

41 |

|

Вес поднимаемых стрелочных переводов, т |

20 |

|

Ход механизма подъема, мм |

490 |

|

Высота подъема путевой решетки, мм |

410 |

|

Величина сдвига путевой решетки, мм |

300 |

|

Перекос пути в обе стороны, мм |

250 |

|

Понижение пути от воздействия стабилизатора, мм |

7 |

|

Скорость движения, км/ч - при дозировке балласта - при подъемки пути - при рихтовке пути - при транспортировке |

20 15 6 70 |

|

Мощности силовых установок - основной АД 100, кВт - вспомогательные АД 30, кВт |

100 30 |

|

Управление рабочими органами |

дистанционное |

|

Обслуживающий персонал, чел |

4 |

|

Транспортирование - Отдельным локомотивом или в составе грузового поезда перед двумя хвостовыми вагонами. |

|

|

Масса, т |

145 |

1,9 — основной и дополнительный дизель-электрические агрегаты переменного тока; 2, 6, 11 — кабины: управления механизмами направляющей секции, центральная и хозяйственно-бытовая; 3, 10 — насосные станции; 4, 8 — фермы направляющей и рабочей секций; 5, 24 — межферменные связи и сферический шарнир соединения секций; 7 — нижний пост управления; 12 — автосцепки; 13, 26, 32 — ходовые тележки: задняя, средняя сочлененная и передняя; 14 — шпальные щетки; 15, 20, 22, 29 — тележки рихтовочной КИС; 16 — рабочий орган динамической стабилизации пути; 17 — устройство для пробивки балласта в шпальных ящиках; 18 — ПРУ с электромагнитно-роликовыми захватами; 19 -балластерные рамы; 21, 28, 30 — пассивные и активные рельсовые щетки; 23 — прижимное устройство; 25 — трос-хорда рихтовочной КИС; 27 — уплотнители балласта откосно-плечевой и междупутной зон призмы; 31 — дозатор.

Рисунок 1- Общий вид электробалластерa ЭЛБ - 4С

2 Определение основных параметров машины и рабочего оборудования

2.1 Геометрические параметры дозатора

Расчет и выбор параметров дозатора производим с целью обеспечения возможности формирование балластной призмы в соответствии с заданным типом верхнего строения пути. К геометрически параметрам относят: параметры, определяющие расположение частей и элементов дозатора относительно рельсо-шпальной решетки или поверхности балластной призмы; размеры частей дозатора; параметры, определяющие взаимное расположение частей и элементов дозатора.

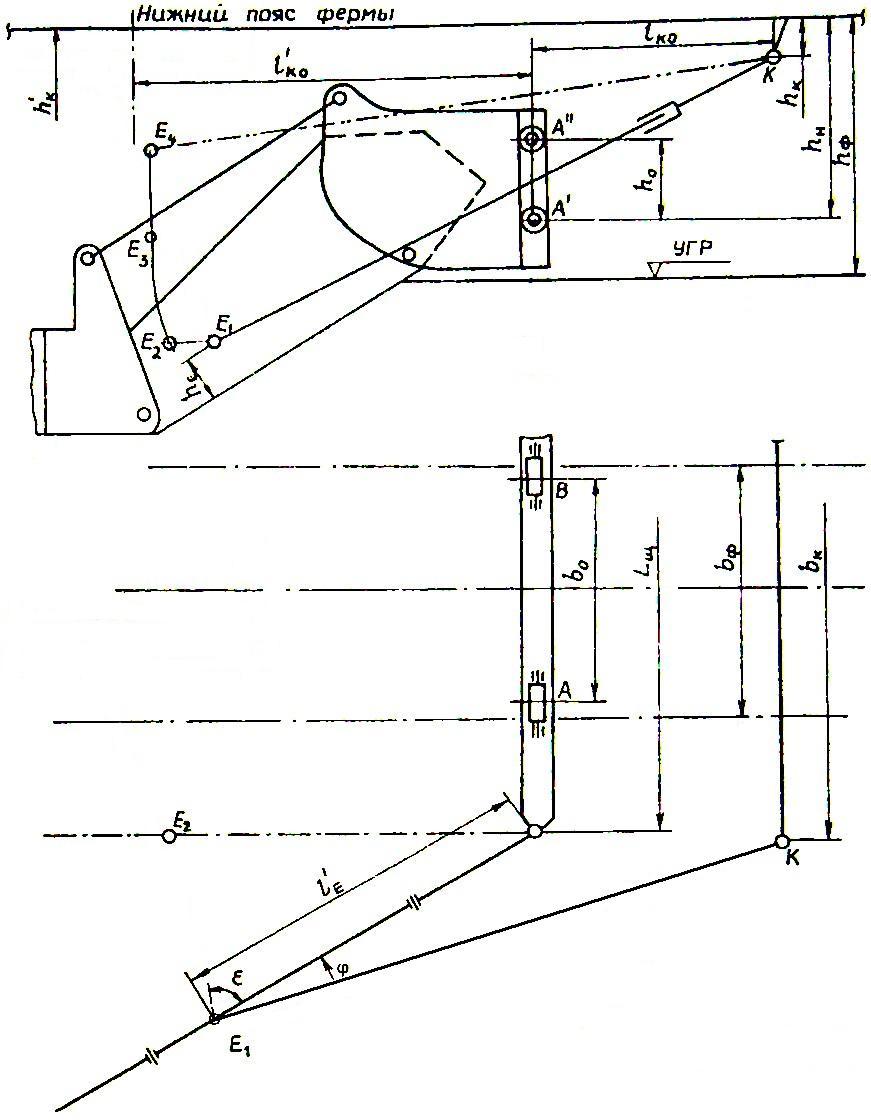

Параметрами расположения частей дозатора являются: высота расположения нижней кромки щита и корня крыла относительно уровня головки рельса во время работы h>Г> и транспортировки h>Т>; высота расположения режущей кромки основной части крала относительно поверхности откоса призмы h>ОО>; угол поворота крыла к оси пути б; угол наклона основной части крыла в вертикальной плоскости в. Основные параметры частей дозатора: Длина L>щ> и высота H>щ>; длина и высота корня крыла (L>0, >H>0>); длина и высота подкрылка (L>п>, H>п>); параметры, определяющие расположение опорных узлов дозатора на ферме (b>0>, h>н>, l>к0>, b>к> и др.)

Исходные данные для расчета геометрических параметров дозатора:

Высота дозировки h>д>, мм 10;

Рабочий угол

350;

350;

Тип в.с.п. особо тяжёлый;

Участок 2х путный, прямой;

Рельсы Р50;

Шпалы ж/б;

Рисунок 2 – Поперечное сечение балластной призмы

Высота щита (Нщ) по прототипу может быть от 900 до 1020 мм. Принимаем высоту щита равной 950 мм.

Длина щита (Lщ) определенна в соответствии с высотой режущей кромки щита над уровнем головки рельса, от контуров габарита подвижного состава, от верхнего строения пути и принята равной 2516мм.

Боковое крыло проектируют с учетом поперечного профиля пути и размеров балластной призмы и щита.

Высота корня

крыла принята по прототипу:

.

Длина корня крыла определяется по

конструкционной схеме.

.

Длина корня крыла определяется по

конструкционной схеме.

,

т.е. длина корня крыла соответствует

длине между точками 1 и 2 в горизонтальной

плоскости, где

,

т.е. длина корня крыла соответствует

длине между точками 1 и 2 в горизонтальной

плоскости, где

- в натуральную величину.

- в натуральную величину.

.

.

Длина основной

части крыла

,м

[1]:

,м

[1]:

,

(5)

,

(5)

где x,y,z – координаты точек 1 и 2, мм [1].

;

;

;

;

;

;

;

;

;

;

.

.

.

.

Усилие от щита передается на ферму машины через кронштейн с опорными элементами в виде роликов.

Расстояние между роликами по ширине (по прототипу) b>0> = 1625 мм.

Принимаем b>0> = b>ф>. [1]

Расстояние между роликами по высоте h>0>

(6)

(6)

где d>p> – диаметр опорного ролика, м (d>р> = 0,14 м);

h>g> – наибольшая величина опускания режущей кромки щита ниже уровня головки рельса, м (h>g> = 0,204 м). [2]

h>ор>=∆h+0,5d>p>, (7)

где ∆h – минимальное допустимое расстояние от головки рельса до поверхности роликов в транспортном положении машины, м (∆h=0,3 м).[2]

h>ор> = 0,3+0,5·0,14 = 0,37 м.

Расстояние до роликов от фермы

h>н>=h>ф>–h>op>. (8)

h>н> = 1,225 – 0,236 = 0,989м.

Расстояние относительно петлевого шарнира щита

(9)

(9)

Высота относительно нижней кромки крыла

(10)

(10)

где

- высота крыла в месте крепления шарнира,

м (

- высота крыла в месте крепления шарнира,

м ( = 1 м).

= 1 м).

Полуширина габарита подвижного состава, в который вписывается машина

B>0> = 1,460 м.

Расстояние между опорными кронштейнами щита и распорками

(11)

(11)

где b>к>

= 2,650 м. [2]

Длина

подкрылка

принята

из прототипа и равна:

принята

из прототипа и равна:

.

.

2.2 Кинематические параметры

Рисунок 3 – Схема к определению скорости подъёма дозатора

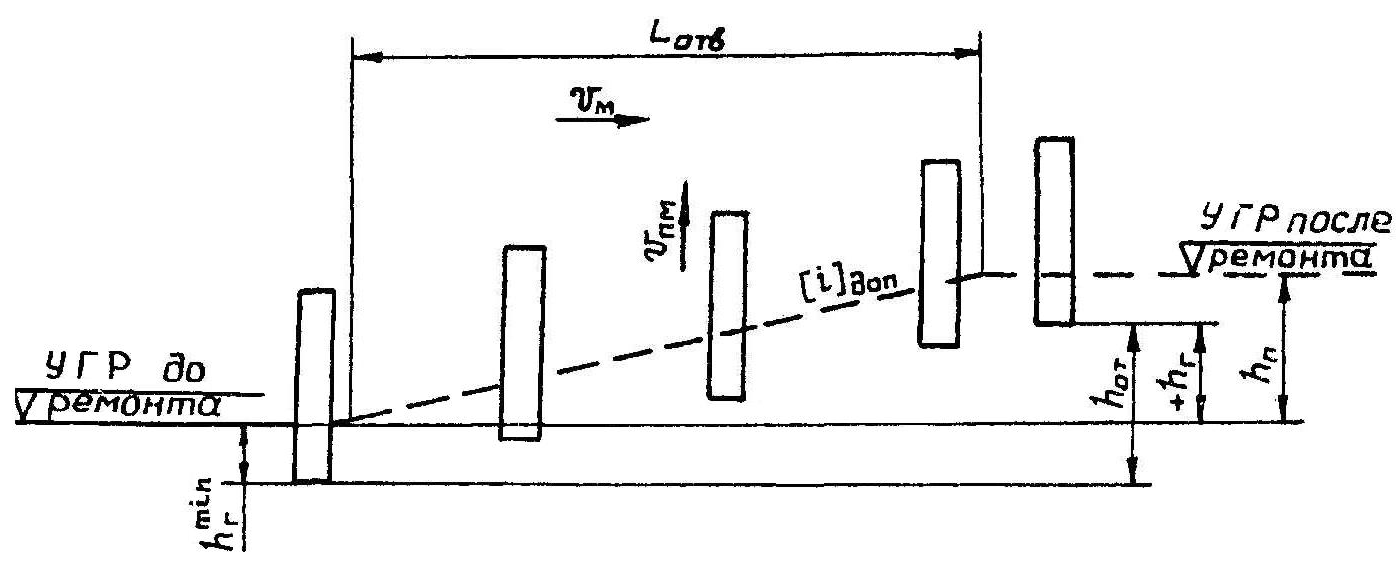

К кинематическим параметрам дозатора относятся: скорость подъема дозатора v>п>; угловые скорости наклона щ>н> и прикрытия щ>пр> крыла. Минимальная скорость v>п> определяют по условиям работы на отводе возвышения с уклоном I =[i]>доп>. За время перемещения машины по участку длиной L>отв> со скоростью v>м> дозатор поднимают на величину:

(12)

(12)

где

= 0,70· h>p>

= 0,70· h>p>

= 0,70·0,15 = 0,11

м.

= 0,70·0,15 = 0,11

м.

Скорость подъема дозатора

(13)

(13)

где t>п> – время подъема дозатора,

(14)

(14)

где v>p> – рабочая скорость, м/с.

Время наклона дозатора

(15)

(15)

где l>н> – длина участка, м (l>н> =10... 25 м).[1]

2.3 Внешние сопротивления

Для определения сил, действующих на дозатор, составлена расчетная схема, которая приведена ниже.

Рисунок 4 – Расчетная схема к определению сил действующих на дозатор

С учетом геометрической компоновки частей дозатора, их размеров и расположения относительно поверхности призмы рассчитываем силы сопротивления балласта резанию F>p> и волочению F>в> для корня крыла (F>рк>, F>вк>), основной части крыла (F>ро>, F>во>), подкрылка (F>рп>, F>вп>) и щита (F>рщ>, F>вщ>), а также силы трения вдоль крыла F>тк> и силы трения нижних кромок крыльев о балласт F>нк>.

Сила сопротивления балласта резанию для корня крыла

(16)

(16)

где k – коэффициент сопротивления балласта резанию, кН/см2

(k = 70 кПа).[2]

h>рк> – глубина резания щебня корнем крыла, м:

h>рк>=0,7·h>р>. (17)

h>рк> = 0,7·0,15=0,11 м.

l>к> – длина режущей части корня крыла, м.

(18)

(18)

.

.

Сила сопротивления балласта волочению для корня крыла

(19)

(19)

где с – плотность балласта, кг/см3 (с = 2100 кг/м3); [2]

f>б> – коэффициент внутреннего трения балласта (для щебня f>б> = 0,8). [2]

Силы сопротивления подкрылка F>рп>, F>вп>:

(20)

(20)

где h>рп> – глубина резания подкрылком, м (h>рк> = h>рп>);

l>п> – длина режущей части подкрылка, м

(21)

(21)

Силы сопротивления щита F>рщ>, F>вщ>:

(22)

(22)

где h>рщ> – глубина резания щитом, м (h>рк> = h>рщ>);

l>щ> – длина режущей части шита, м.

(23)

(23)

Сила на вырезание балласта основной частью крыла:

(24)

(24)

где k – коэффициент сопротивления балласта резанию с учетом прижатия режущей кромки крыла к обрабатываемой поверхности (k>0> = 1,3k=91 кПа).[1]

h>po> – глубина резанию балласта основной частью крыла, м (h>ро> = h>рщ>).

l>o> – длина режущей кромки основной части крыла, м (l>o> = 2044мм).

Сила на перемещение призмы волочения

(25)

(25)

H>о >– средняя высота откосной части крыла, м (H>ср> = 0,71м).

Силы трения

где Q>пр> – сила прижатия крыльев к обратной поверхности(20…25кН)

Суммарное сопротивление действующее на дозатор:

(26)

(26)

3 Тяговый расчет машины

3.1 Выбор локомотива

При расчёте используем результаты определения сил, действующих на дозатор (пункт 2.3).

Требуемая сила тяги локомотива:

F>л>>К>т>W>c> (27)

где К>т> –коэффициент, учитывающий дополнительные сопротивления от микроуклонов, микрокривых, стыков рельсов и др.(К>т> =1,15)

Масса машины ЭЛБ – 4С составляет 145 т (G=1422 кН).

Количество осей 8 штук, n=8.

Тогда нагрузка приходящаяся на одну ось составляет:

Q=G\n (28)

Q=1422\8=178 кН

Для построения графика избыточной силы тяги воспользуемся формулой [2]

F>изб>=F>л>-(W>пм>+W>м>>i>+W>лм>+W>л>>i>) (29)

где W>пм> – основное сопротивление машины как повозки, Н

W>м>>i> – сопротивление от уклона, Н.

Основное сопротивление:

(30)

(30)

где Gбо – вертикальная нагрузка, действующая на машину, от ее веса и сил взаимодействия рабочих органов, кН (Gбо = 1422кН); [3]

щ>0> – основное удельное сопротивление, зависящее от типа подшипников колесных пар, нагрузки на ось, скорости движения наличия привода передвижения, Н/кН [3]

(31)

(31)

W>i> - сопротивление перемещению машины от уклона, кН

(32)

(32)

где G>м> – вес передвигающейся машины, кН

щ>i> – удельное сопротивление от уклона, Н/кН: (щ>у> = i). [2]

По данным тяговых характеристик принимаем тепловоз ТЭ1[3].

Масса тепловоза ТЭ1 составляет 121 т (G=1187 кН) [3]

Количество осей 6 штук, n=6. Q=198, формула (28).

Основное сопротивление:

(33)

(33)

где Gбо – вертикальная нагрузка, действующая на машину, кН (Gбо = 1187кН); [3]

щ>0> – основное удельное сопротивление, зависящее от типа подшипников колесных пар, нагрузки на ось, скорости движения наличия привода передвижения, Н/кН [3]

(34)

(34)

W>i> - сопротивление перемещению тепловоза от уклона, кН

(35)

(35)

где G>м> – вес передвигающейся машины, кН

щ>i> – удельное сопротивление от уклона, Н/кН: (щ>у> = i). [2]

F>изб>=248,7-(1,57+11,3+1,71+9,5)=224,6 кН

Для построения графика избыточной силы тяги необходимо произвести расчет по заданным точкам:

|

Скорость движения, км/ч |

Сила тяги локомотива, кН |

|

|

|

|

|

|

0 |

357 |

333 |

|

5 |

323 |

299 |

|

6,5 |

308 |

284 |

|

10 |

165 |

141 |

|

12 |

145 |

121 |

|

15 |

135 |

111 |

4 Расчет механизма подъема

Разработка механизма сводится к определению сил и затрат мощности при выполнении рабочих операций, подбору элементов привода механизмов, расчету отдельных узлов и деталей.

Условия расчета такие же, что и при определении кинематических параметров и сил, действующих на дозатор.

Для расчета усилия в распорке все силы резания балласта от призмы волочения, действующие на части крыла при работе, проектируем на горизонтальную плоскость.

Рисунок 6 – Схема компоновки опорных узлов дозатора

Сила на подъем дозатора двумя механизмами

(36)

(36)

где

- суммарные силы трения крыла и щита о

балласт, кН;

- суммарные силы трения крыла и щита о

балласт, кН;

F>тр> – суммарное сопротивление перемещению щита дозатора по опорным роликам, кН

(37)

(37)

(38)

(38)

Определяем вес G, kH: щита, корня крыла, основной части крыла, основной части подкрылка.

Вес щита:

Вес корень крыла:

Вес основной части крыла:

Вес основной части подкрылка:

Определяем силу на подъем дозатора двумя механизмами F>п>, кН

Отсюда усилие 1ого крыла : F>п >= 19533/2 = 9776 кН

Мощность привода в начальный момент поворота крыла

(39)

(39)

Рисунок 7 – Расчетная схема к определению сил действующих на дозатор

где К>н> – коэффициент, учитывающий дополнительное сопротивление от сил трения в шарнирах крыла (К>н> = 1,2). [1]

з – КПД гидропередачи, 0,95

Диаметр гидроцилиндра

(40)

(40)

где р>ном> – номинальное давление в гидроприводе, МПа (р>ном> = 16 МПа);

з>цгм >– КПД гидроцилиндра (з>цгм> = 0,95).

Ход поршня гидроцилиндра

(41)

(41)

Принимаем гидроцилиндр для строительных и дорожных машин ГЦО4 – 40 x 20x400

Расход жидкости гидроцилиндра

(42)

(42)

Внутренний диметр трубопровода

(43)

(43)

Принимаем d>вн> = 3 мм.

Список ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Задорин Г.П. Дозирующие и профилирующие устройства путевых машин. Методические указания к курсовому и дипломному проектированию. Новосибирск, 2000. 38

2. Соломонов С.А. Путевые машины. Москва, 2000. 756

3. Правила тяговых расчетов для поездной работы. М.: Транспорт, 1985. 287

4. Мокин Н.В. Объемный гидропривод. Методические указания по выполнению курсовой работы. Новосибирск,1999. 39

5. СТО СГУПС 1.01СДМ.01-2007. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007.