Анализ нефтесклада СХПК "Присухонское"

Содержание

Введение

1. Аналиттическая часть.

1.1 Общая характеристика хозяйства

1.2 Состав и характеристика машино-тракторного парка.

1.3 Анализ использования нефтепродуктов в хозяйстве

1.4 Анализ нефтесклада СХПК «Присухонское»

2. Расчетно-организационная часть.

2.1 Расчет годовой потребности в нефтепродуктах.

2.1 1Расчет потребности в дизельном топливе.

2.1.2 Расчет потребности в бензине

2.1.3 Расчет потребности в смазочных материалах

2.2 Расчет производственного запаса топлива и проектирование нефтесклада

2.2.1 Расчет производственного запаса топлива

2.2.2 Проектирование (реконструкция) нефтесклада

2.2.2.1 Основные требования к устройству нефтескладов

2.2.2.2 Краткая характеристика выбранного проекта

2.2.2.3 Водоснабжение и канализация

2.3 Организация завоза нефтепродуктов и расчет потребности в транспортных средствах

2.3 1 Проектирование схемы доставки нефтепродуктов

2.3.2 Расчет потребности в транспортных средствах

2.4 Организация заправки машин нефтепродуктами и расчет потребности в передвижных средствах заправки

2.5 Организация хранения нефтепродуктов

2.6 Учет и контроль качества нефтепродуктов

2.6.1 Общие требования к обеспечению сохранения качества нефтепродуктов

2.6.2 Контроль качества при приеме, хранении и отпуске нефтепродуктов

3. Технологическая часть

3.1 Анализ существующего в хозяйстве производственного процесса

3.1.1 Антикоррозийная защита емкостей

3.1.2 Техническое обслуживание оборудования нефтебазы

3.1.3 Мероприятия по сокращению потерь нефтепродуктов

3.2 Разработка технологической карты

4. Конструкторская часть

4.1 Описание разработанного приспособления

4.2 Расчет подъемника

4.2.1 Исходные данные

4.2.2 Определение размера ходовых колес

4.2.3 Определение статистического сопротивления передвижению крана

4.2.4 Выбор электродвигателя

4.2.5 Подбор муфты

4.2.6 Подбор редуктора

4.2.7 Подбор тормоза

4.2.8 Расчет механизма передвижения тележки с ручным приводом

4.2.8.1 Определение веса груза, тали и тележки

4.2.8.2 Определение размера ходового колеса

4.2.8.3 Определение сопротивления передвижению в ходовых частях тележки

4.2.8.4 Определение передаточного отношения механизма передвижения

4.2.8.5 Определение основных геометрических параметров открытой прямозубой цилиндрической передачи

4.2.9 Расчет привода механизма подъема

4.2.9.1 Определение тягового момента

4.2.9.2 Выбор редуктора

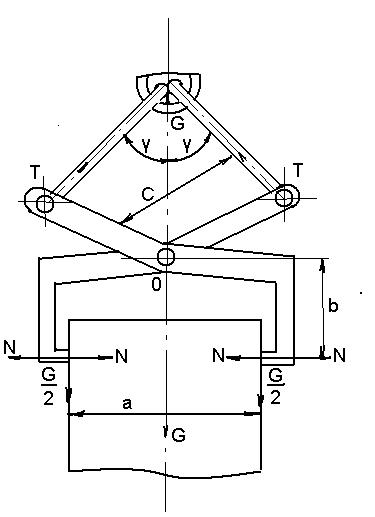

4.2.10 Расчет клещевого захвата

4.2.11 Расчет на прочность бочки

5. Охрана труда и природы при работе с нефтепродуктами

5.1 Охрана труда

5.1.1 Опасные и вредные производственные факторы, действующие на работников

5.1.2 Требования безопасности, предъявляемые к организации производственных процессов

5.1.3 Требования к территории нефтебазы, склада ГСМ, АЗС

5.2 Охрана природы

5.3 Противопожарные мероприятия

6. Экономическое обоснование проектирования нефтехозяйства СХПК «Присухонское»

6.1 Расчет стоимости конструктивной разработки

6.1.1 Определение стоимости покупных деталей

6.1.2 Определение стоимости изготовления оригинальных деталей

6.1.3 Определение полной заработной платы

6.1.4 Определение заработной платы рабочих, занятых на сборке конструкций.

6.1.5 Стоимость базовой машины.

6.1.6 Определение накладных общепроизводственных расходов на изготовление конструкции.

6.2 Расчет эффективности проектируемого нефтехозяйства

6.2.1 Текущие затраты на 1 тонну нефтепродуктов

6.2.1.1 Фактические затраты

6.2.1.2 Фактические потери нефтепродуктов

6.2.1.3 Определим затраты на хранение техники.

6.2.1.4 Определение затрат на транспортные расходы

6.2.1.5 Определение удельной экономии

6.2.1.6 Определение годовой экономии

6.2.1.7 Определение производительности труда работников нефтехозяйства

6.2.2 Эффективность капиталовложений

6.2.2.1 Общий размер капиталовложений

6.2.2.2 Определение удельного размера капиталовложений

6.2.2.3 Определение годовой экономической эффективности

6.2.2.4 Определение срока окупаемости капиталовложений

Список использованных источников

Введение

Исторический очерк:

История возникновения нефтескладского хозяйства в нашей стране теснейшим образом связана с развитием бакинской нефтяной промышленности на Апшеронском полуострове. Первые сведения о бакинских нефтяных источниках уходят вглубь веков. В то время выходящую на поверхность нефть черпали ведрами, хранили и транспортировали в глиняных сосудах и бурдюках — кожаных мешках, смазанных изнутри смоляным варом. Единственным видом нефтетранспорта в те времена были перевозки на верблюдах. Любопытно отметить, что подобным способом бакинская нефть перевозилась на расстояния свыше 1000 км и даже доходила до Багдада. Добыча нефти в XVII в. достигала 3500 m/ год. В этот период, собственно, и начинают возникать первобытные нефтесклады, представляющие собой земляные ямы — резервуары, устраиваемые в глинистых грунтах. Такой способ хранения нефти применялся долгое время, до второй половины XIX в. В 1873 г. в Балаханах из буровой скважины с глубины 29 м забил мощный фонтан нефти, заливший всю окрестность. С этого времени, несмотря на слабые технические возможности, бурение скважин пошло интенсивными темпами, и нефтяная промышленность начала быстро развиваться. Первый стальной резервуар был выстроен в 1878 г. по проекту инженера (позднее академика) В.Г. Шухова и инженера А.В. Бари. С этого времени нефтесклады начинают оборудоваться металлическими резервуарами и паровыми насосами. Несколько ранее было начато производство деревянных бочек и металлических бидонов для затаривания нефти и керосина. Однако перевозки в таре не долго могли удовлетворять развивавшуюся промышленность. Уже в 1873г. появилась первая парусная шхуна с отделениями в трюме для перевозки нефти, а в 1878 г. были выстроены для Каспийского моря первые в мире нефтеналивные суда с отсеками — пароход «Зороастр» и другие — грузоподъемностью 250—820 т. Тогда же были выстроены две первые керосиновые нефтеналивные баржи вместимостью по 900 т каждая. В 1878 г. на железнодорожной ветке Балаханы — нефтеперегонные заводы появляется и первая железнодорожная нефтеналивная цистерна. Первый русский нефтепровод диаметром 4", длиной 10 км был проложен в 1878 г. между Балаханскими промыслами и нефтеперегонным заводом. То обстоятельство, что колыбелью русской нефтяной промышленности явился бакинский нефтяной район, вплотную примыкающий к Каспийскому морю, на значительный период времени определило направление развития нефтескладского хозяйства и нефтяного транспорта. Нефть пошла по великой русской водной магистрали: Каспийское море — Волга с притоками Камой и Окой — Мариинская система — Нева. На этом-то пути и расположились важнейшие нефтяные базы, питавшие нефтепродуктами большую часть потребителей.

В результате выполнения первой пятилетки в 21/2 года нефтескладская сеть по числу нефтескладов, эксплуатируемых возглавившим нефтескладское дело Главнефтесбытом, возросла на 50%. Были проведены электрификация и механизация всех важнейших и наиболее трудоемких операций по приему и перекачке нефтепродуктов; значительно улучшилось производство нефтетары; был разработан и внедрен ряд мероприятий по пожарной безопасности нефтескладов и т. д. и т. п.

В третьей пятилетке необходимо было осуществить реконструкцию перевалочных нефтебаз союзного значения и развитие сети нефтебаз, особенно в районах Востока; вооружить нефтебазы достаточной емкостью, особенно по составу нефтехранилищ и системе трубопроводов для раздельного приема, хранения и отпуска нефтепродуктов в целях недопущения ухудшения качества и для уменьшения потерь нефтепродуктов; обеспечить благоустройство нефтебаз, создав нормальные жилищно-бытовые и культурные условия для нефтескладских кадров; создать условия для сохранения этих кадров и для резкого повышения их квалификации.

В четвертой сталинской пятилетке продолжается восстановление разрушенных объектов нефтескладского хозяйства, оснащение передовой техникой существующих нефтебаз и развернуто строительство новых нефтескладов.

Виды нефтебаз:

Хранение нефти и нефтепродуктов осуществляется на нефтебазах и складах, которые по их назначению разделяются на две группы: к первой группе относятся нефтебазы, представляющие собой самостоятельные предприятия (например, нефтебазы системы нефтеснабжения); ко второй группе нефтебаз относятся склады, входящие в состав промышленных, транспортных и других предприятий. Нефтебазы первой группы предназначаются для хранения, перевалки и снабжения (распределения) нефтепродуктами потребителей промышленности, транспорта и сельского хозяйства. Нефтебазы второй группы представляют собой обычно небольшие складские хозяйства и предназначаются для хранения и снабжения нефтепродуктами цехов и других производственных участков данного предприятия или организации (например, хранилища заводов, фабрик, аэропортов, железнодорожных станций и т. п.).

В зависимости от общего объема нефтебазы первой группы делятся на три категории независимо от характеристики нефтепродуктов и типа резервуаров:

I категория — общим объемом более 50 000 м3;

II категория — общим объемом 10 000 -50 000 м3;

III категория — общим объемом до 10 000 м3.

Одновременно с этим для нефтебаз, размещаемых на промышленных предприятиях, норма хранения ограничена и зависит от характера нефтепродукта и типа хранилища. Суммарный объем в резервуарах и зданиях (площадках) для хранения нефтепродуктов в таре на этих складах допускается в следующих количествах (в м3):

По принципу оперативной деятельности нефтебазы подразделяются на перевалочные и распределительные. К перевалочным относятся нефтебазы, предназначенные для перегрузки (перевалки) нефти и нефтепродуктов с одного вида транспорта на другой, являясь таким образом основными промежуточными звеньями между районами производства и районами потребления нефти и нефтепродуктов. К таким нефтебазам относятся также нефтебазы экспортные перевалочные и др. Перевалочные нефтебазы — это преимущественно крупные нефтебазы I категории; они могут осуществлять перевалку нефтепродуктов как для обеспечения примыкающих к ним районов, так и для поставки в другие районы страны. Распределительные нефтебазы предназначаются для отпуска нефтепродуктов потребителям непосредственно с нефтебазы или путем централизованной поставки. Эти нефтебазы в основном снабжают нефтепродуктами сравнительно небольшие районы, однако они наиболее многочисленны.

Нефтебазы располагаются в морских и речных портах, на железнодорожных магистралях и на трассах магистральных нефтепродуктопроводов и в зависимости от этого называются, например, водными и железнодорожными или водно-железнодорожными. Морские или речные перевалочные водные нефтебазы осуществляют прием нефти и нефтепродуктов, поступающих по воде крупными партиями, для последующего распределения и отправки железнодорожным или трубопроводным транспортом потребителям и распределительным нефтебазам и, наоборот, для получения нефтепродуктов с железной дороги или с магистральных трубопроводов для налива судов. Железнодорожные перевалочные нефтебазы и наливные станции, размещаемые на магистральных нефтепродуктопроводах, осуществляют соответственно прием нефтепродуктов с железной дороги или от трубопровода с последующей отгрузкой их распределительным нефтебазам и непосредственно потребителям железнодорожным и водным транспортом. Кроме указанных, имеются глубинные нефтебазы, которые сооружают для снабжения отдаленных районов при отсутствии железнодорожных, водных и трубопроводных коммуникаций. Доставка на них нефтепродуктов от питающих нефтебаз в этом случае обычно производится автомобильным транспортом.

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Общая характеристика хозяйства

СХПК «Присухонское» расположен в северо-восточной части Вологодского района, на расстоянии 20 км от областного центра г. Вологды. Он организован в 1980 году на базе колхоза «Вологодский».

Специализация хозяйства – молочное животноводство и племенное производство КРС.

Землепользование хозяйства «Присухонское» основывается на выращивании зерна, сочных и грубых кормов для обеспечения кормами поголовья КРС внутри хозяйства, а также хозяйство выращивает семенное зерно для внутрихозяйственных нужд. Связь хозяйства с подразделениями осуществляется через асфальтовые и грунтовые внутрихозяйственные дороги.

Связь хозяйства с пунктом сдачи молока: согласно договору осуществляется централизованная вывозка молока. Все получения материально-технических средств: ГСМ, удобрений, зерна, кормов, добавок идет через областной центр.

Таблица 1.1

Основные экономические показатели хозяйственной деятельности

|

Показатели |

2006 |

2007 |

|

1.Стоимость валовой продукции в сопоставимых ценах, тыс.руб. в т.ч.: |

2171 |

2238 |

|

в растениеводстве |

297 |

301 |

|

в животноводстве |

1874 |

1937 |

|

2.Стоимость товарной продукции, тыс.руб. |

58853 |

71802 |

|

3.Произведено продукции, ц |

||

|

зерно |

8701 |

10699 |

|

сено |

140470 |

94853 |

|

мясо |

1944 |

2050 |

|

молоко |

57758 |

55498 |

|

4.Поголовье скота, гол. В т.ч.: |

1546 |

1800 |

|

коров |

730 |

740 |

|

5.Среднегодовой удой от 1 коровы, л |

7384 |

7687 |

|

6.Среднесуточный прирост скота на откорме, гр |

637 |

602 |

|

7.Урожайность зерновых, ц/га |

21 |

21,9 |

|

8.Себестоимость 1ц продукции, руб |

||

|

зерно |

341 |

467 |

|

молоко |

693 |

854 |

|

мясо |

7172 |

9043 |

|

9.Среднегодовое число работников, чел. |

165 |

168 |

|

10.Получено на 1 человека валовой продукции, руб |

13158 |

13321 |

|

11.Стоимость основных производственных фондов, тыс.руб. |

62865 |

69820 |

|

12.Фондообеспеченность, тыс.руб. на 100га сельхозугодий |

2394 |

2633 |

|

13.Фондовооруженность, тыс.руб. |

381 |

415 |

|

14.Фондоотдача, руб |

3,4 |

3,2 |

Исходя из данных таблицы, видим, что стоимость валовой продукции увеличилась в сравнении с 2006 годом. Хозяйство имеет молочное направление, но в 2007 году произведено молока было меньше чем в 2006 на 2260ц. Поголовье скота увеличилось на 254 головы, также увеличился среднегодовой удой. Выросла урожайность на 0,9ц/га и среднегодовое количество работников на 3 человека. Фондоотдача составила в 2007 году 3,2руб., что на 0,2 руб. меньше чем в 2006. Фондовооруженность увеличилась на 34тыс.руб.

Состояние внутрихозяйственных дорог очень плохое т.к. средств в хозяйстве не хватает на ремонт.

Таблица 1.2

Характеристика климатической зоны

|

№ |

Показатели |

Цифровые значения |

|

1 |

Среднегодовая температура |

+7°С |

|

2 |

Средняя температура июля |

+17°С |

|

3 |

Средняя температура января |

-12°С |

|

4 |

Продолжительность зимы |

162дн |

|

5 |

Продолжительность безморозного периода |

120дн |

|

6 |

Годовая сумма осадков |

600-670мм |

|

7 |

Сумма осадков за период активной вегетации |

270-290мм |

«Присухонское» входит в первую агроклиматическую центральную зону, для которой характерно: умеренно – континентальный климат с относительно теплым, но коротким летом (продолжительность 120 дней) и длинной холодной зимой (5 мес). Безморозный период составляет 120 дней. Количество осадков 600-670, в том числе за период активной вегетации (270-290 мм).

Рельеф – плохо дренированная равнина. Основная почвообразующая порода карбонатная морена. Сельскохозяйственные угодья представлены дерново-подзолистыми почвами.

Механический состав почв: супесчаный – 10,8%, легкосуглинистый – 5%, среднесуглинистый – 58,7%, тяжелосуглинистый – 1,2%.

Балл по плодородию почв ниже районного, что говорит о низком естественном плодородии почв.

1.2.Состав и характеристика машинно-тракторного парка.

Таблица 1.3

Состав машинно-тракторного парка СХПК «Присухонское»

|

№ |

Наименование машин |

Марка |

Год выпуска |

|

1 |

Тракторы |

Т-25А |

1988 |

|

2 |

Т-25А |

1990 |

|

|

3 |

МТЗ-82 |

1985 |

|

|

4 |

МТЗ-82 |

1986 |

|

|

5 |

МТЗ-82 |

1986 |

|

|

6 |

МТЗ-82 |

1989 |

|

|

7 |

МТЗ-82 |

1990 |

|

|

8 |

МТЗ-82 |

1990 |

|

|

9 |

МТЗ-82 |

1991 |

|

|

10 |

МТЗ-82 |

1995 |

|

|

11 |

МТЗ-82 |

1996 |

|

|

12 |

МТЗ-82 |

1997 |

|

|

13 |

МТЗ-82 |

1998 |

|

|

14 |

МТЗ-82 |

2000 |

|

|

15 |

МТЗ-82 |

2003 |

|

|

16 |

МТЗ-82 |

2003 |

|

|

17 |

МТЗ-82 |

2007 |

|

|

18 |

Беларус |

2005 |

|

|

19 |

Беларус |

2006 |

|

|

20 |

Т-150К |

1987 |

|

|

21 |

Т-150К |

1987 |

|

|

22 |

К-701 |

1988 |

|

|

23 |

К-701 |

1991 |

|

|

24 |

ДТ-75 |

1991 |

|

|

25 |

ДТ-75 |

2007 |

|

|

№ |

Наименование машин |

Марка |

Год выпуска |

|

27 |

Автомобили |

ГАЗ -3507 |

1994 |

|

28 |

ГАЗ -3507 |

1998 |

|

|

29 |

ГАЗ -3507 |

1990 |

|

|

30 |

ГАЗ -3507 |

2001 |

|

|

31 |

Нефаз 45143-12-15 |

2006 |

|

|

32 |

УАЗ-452Д |

1977 |

|

|

33 |

Молоковоз ГАЗ-3307 |

2003 |

|

|

34 |

Техпомощь ГАЗ-53 |

1990 |

|

|

35 |

Пожарная ГАЗ-66 АЦ30 |

1979 |

|

|

36 |

ГАЗ-САЗ-3507 01 |

2001 |

|

|

37 |

Комбайны |

КСК-100 |

2000 |

|

38 |

КСК-100 |

2001 |

|

|

39 |

КСК-100 |

2001 |

|

|

40 |

ДОН-1500Б |

2006 |

|

|

41 |

СК-5 |

2002 |

|

|

№ |

Наименование |

Марка |

Количество |

|

43 |

Плуги |

ПЛН-3-35 |

1 |

|

44 |

ПЛН-4-35 |

1 |

|

|

45 |

ПЛН-5-35 |

1 |

|

|

46 |

ПГП-7-40 |

1 |

|

|

47 |

ПРП-4-35 |

4 |

|

|

48 |

Бороны |

БДТ-3 |

1 |

|

49 |

БДТ-7 |

1 |

|

|

50 |

Культиваторы |

КОН-2,8 |

1 |

|

51 |

КПШ-8 |

2 |

|

|

52 |

Жижеразбрасыватели |

МЖТ-6 |

1 |

|

53 |

МЖТ-10 |

1 |

|

|

54 |

Разбрасыватель органических удобрений |

ПРТ-10 |

6 |

|

55 |

Косилки |

КРН-2,1 |

2 |

|

56 |

КУН |

2 |

|

|

57 |

Грабли |

ГВР-6 |

2 |

|

58 |

ГВК-6 |

1 |

|

|

59 |

G-6000 |

1 |

|

|

60 |

Пресс-подборщики |

ПР-Ф-145 |

1 |

|

61 |

ПР-Ф-750 |

1 |

|

|

№ |

Наименование |

Марка |

Количество |

|

62 |

Сеялки зерновые |

СЗТ-3,6 |

4 |

Исходя из данных таблицы делаем вывод, что большинство тракторов и автомобилей старого года выпуска. Много тракторов еще до 1990 года выпуска, хотя есть и новые после 2005 года. В СХПК «Присухонское» имеется 2 трактора Т-25А, 15 тракторов МТЗ-82, 2 трактора «Беларус», 2 Т-150К, 2 ДТ-75, 2 К-701, а также 4 автомобиля ГАЗ-3507, Молоковоз, Пожарная, УАЗ-452Д и Нефаз 45143-12-15.

Для хранения тракторов и автомобилей построены гаражи. Сельскохозяйственная техника и комбайны хранятся на открытых площадках и в сараях. Техническое обслуживание проводят сами механизаторы, а сложные операции проводят на пункте технического обслуживания слесари.

1.3 Анализ использования нефтепродуктов в хозяйстве

Специалисты и механизаторы хозяйства должны хорошо понимать, что заправка тракторов, автомобилей, комбайнов топливом и смазочными материалами один из важнейших элементов системы технического обслуживания машин. При рациональной организации заправки не только сокрушаются непроизводительные простои и переезды тракторов и комбайнов, но и устраняются потери, сохраняются качество и чистота управляемых продуктов, а также регламентируются сроки проведения технического обслуживания. Наведение порядка в технологии заправки, хранения и в учете расхода нефтепродуктов должны считать первым этапом и обязательным условием при внедрении специализированного, технического обслуживания машин.

Нефтепродукты в СХПК «Присухонское» доставляются с нефтебазы города Вологды, в соответствии с договорами об оплате. Топливно-смазочные материалы завозятся в хозяйство имеющимся бензовозом на шасси ГАЗ- 53. до отправки с нефтебазы, при получении нефтепродуктов водитель проверяет количество залитого в цистерну нефтепродукта по уровню тарированной планки, расположенной в горловине цистерны. В накладной, выданной нефтебазой, записывается марка нефтепродукта и его количество в килограммах, с указанием его плотности, принимаемой при определении его массы. Лаборатория нефтебазы выдает на полученный нефтепродукт паспорт установленного образца, который водитель бензовоза передает заправщику хозяйства.

Данные о топливно-смазочных материалах до сведения эксплутационников не доводятся. В хозяйстве иногда происходит смешивание одномарочных масел с различными присадками. Нередко высококачественные масла с большим количеством эффективных присадок используются не по назначению в малофорсированных двигателях и наоборот.

Нефтепродукты отпускаются заправщиком. Для заправки техники отфильтрованным топливом применяются топливораздаточные колонки с электроприводом.

Моторные масла заливаются в двигатели и узлы из ведер и кружек, что приводит к загрязнению масел и к его потерям. Сезонных масел хозяйство закупает недостаточно, поэтому имеет место использования масел летнего назначения - зимой.

Учитывая сезонность работы в хозяйстве, мы устанавливаем, что выдача нефтепродуктов со склада резко колеблется в течение года. Например, если посмотреть на таблицу 1.4, мы увидим, что зимой расход по нефтескладу дизельного топлива составил 10,8 тонн, а в августе того же года 43,2 тонны. Это обусловлено уборкой урожая в хозяйстве и расхода топлива и смазочных материалов для комбайнов по уборке зерновых, кормоуборочных комбайнов и тракторов. Увеличивается и расход бензина для доставки убранного урожая к местам переработки и хранения.

Таблица 1.4

Общий расход ГСМ (топливо).

|

Месяцы |

Бензин, кг |

Дизтопливо, кг |

|

Январь |

2022 |

10817 |

|

Февраль |

1923 |

9736 |

|

Март |

2033 |

11250 |

|

Апрель |

2195 |

11466 |

|

Май |

2375 |

31204 |

|

Июнь |

1962 |

13433 |

|

Июль |

2239 |

32344 |

|

Август |

2093 |

43257 |

|

Сентябрь |

2019 |

17073 |

|

Октябрь |

1780 |

13924 |

|

Ноябрь |

1808 |

9043 |

|

Декабрь |

1665 |

12808 |

Таблица 1.5

Общий расход ГСМ (масло).

|

Месяцы |

Дизельное масло |

Автол |

|

Январь |

500 |

220 |

|

Февраль |

490 |

172 |

|

Март |

794 |

43 |

|

Апрель |

872 |

252 |

|

Май |

1195 |

236 |

|

Июнь |

1238 |

175 |

|

Июль |

1307 |

66 |

|

Месяцы |

Дизельное масло |

Автол |

|

Август |

1380 |

195 |

|

Сентябрь |

630 |

187 |

|

Октябрь |

485 |

100 |

|

Ноябрь |

269 |

118 |

|

Декабрь |

360 |

50 |

Исходя из данных таблиц 1.4 и 1.5 видим, что всего было израсходовано: дизтоплива – 216355кг, бензина – 24113кг, дизельного масла – 8748кг, автола – 1814кг.

1.4 Анализ нефтесклада СХПК «Присухонское»

Склад нефтепродуктов расположен в поселке Фофанцево. Смазочные материалы хранятся на маслоскладе. На нефтескладе находятся две колонки для заправки. Одна колонка для бензина А-76, а вторая для дизельного топлива. Машины потребляющие бензин с более высоким октановым числом заправляются на заправках города Вологды. Бочки с маслом и солидолом разгружаются вручную на складе. Хозяйство имеет емкости для дизельного топлива – три по 10м3, пять по 5м3 и для бензина две по 5м3. Большое количество емкостей для дизельного топлива обусловлено тем, что на автомобили ГАЗ установлены цельные двигатели. Все емкости надземного вида, установлены на фундаментах. Отработанное масло сливается в бочки на пункте технического обслуживания, а затем сдается на регенерацию в г. Вологда.

Пожарный пункт укомплектован полностью. На нефтебазе отсутствует молниезащита. На всех резервуарах присутствуют дыхательные клапаны, и они находятся в исправном состоянии. Обслуживается нефтехозяйство одним заправщиком. У многих машин и тракторов наблюдается подтекание масла. На нефтебазе отсутствуют очистные сооружения. Из-за этих проблем происходит загрязнение окружающей среды.

При заправке топлива на заправочном пункте количество залитого топлива записывается в заправочную ведомость и в путевой лист механизатора. Один раз в месяц заправщик отдает ведомость в бухгалтерию хозяйства, где после сдачи путевых листов механизаторами, проводится списание горючего. Полученные масла на заправочном пункте в заправочную ведомость не вносятся.

Контроль за остатками нефтепродуктов ведет заправщик и данные заносятся в отчете по месяцам, находящимся в бухгалтерии.

Заправочные колонки имеют большую степень износа, что приводит к неправильному расходу и учету нефтепродуктов.

2. РАСЧЕТНО-ОРГАНИЗАЦИОННАЯ ЧАСТЬ

2.1 Расчет годовой потребности в нефтепродуктах

2.1.1 Расчет потребности в дизельном топливе

В общем случае расход дизельного топлива планируется по основным видам работ, к которым относятся:

производство продукции растениеводства;

производство продукции животноводства;

транспортные работы;

• ремонт и техническое обслуживание машинно-тракторного парка;

• прочие технологические и хозяйственные нужды.

Таким образом, общая потребность в дизельном топливе для обеспечения сельскохозяйственных работ составляет:

(2.1)

(2.1)

Где

Q - годовая потребность в нефтепродукте

данного вида для производства продукции

растениеводства, кг (т);

- годовая потребность в нефтепродукте

данного вида для производства продукции

растениеводства, кг (т);

Q -

годовая потребность в нефтепродукте

для производства продукции животноводства,

кг (т);

-

годовая потребность в нефтепродукте

для производства продукции животноводства,

кг (т);

Q - годовая

потребность в нефтепродукте для

транспортных автомобильных работ, кг

(т);

- годовая

потребность в нефтепродукте для

транспортных автомобильных работ, кг

(т);

-

годовая потребность в нефтепродукте

для технического обслуживания и ремонта

автомобилей и сельскохозяйственных

машин, кг (т);

-

годовая потребность в нефтепродукте

для технического обслуживания и ремонта

автомобилей и сельскохозяйственных

машин, кг (т);

>

>-

годовая потребность в нефтепродукте

на прочие нужды.

>

>-

годовая потребность в нефтепродукте

на прочие нужды.

Потребность в дизельном топливе, по основным видам работ в растениеводстве в соответствии с технологическими картами определяется по формуле:

(2.2)

(2.2)

кг

кг

где Fi - площадь, запланированная для возделывания сельскохозяйственной культуры, га;

qp - норма расхода дизельного топлива на один физический гектар площади посева при производстве продукции растениеводства, кг/га ;.

Потребность в дизельном топливе по основным видам работ в соответствии с технологическими картами в животноводстве определяется по формуле:

(2.3)

(2.3)

кг

кг

где Ni - количество животных i-гo вида, планируемых для получения товарной продукции, гол;

qж - норма расхода нефтепродукта на одну голову животного при производстве продукции животноводства, кг/гол (для ориентировочных расчетов qж=90 кг/гол);

Расход дизельного топлива на транспортные работы для автомобилей равен 0, т. к. применяется бензин.

Потребность

в дизельном топливе на техническое

обслуживание и ремонт машинно-тракторного

парка Q составляет

0,7 % от расхода на их эксплуатацию:

составляет

0,7 % от расхода на их эксплуатацию:

>

(2.4)>

>

(2.4)>

кг

кг

При определении годового расхода топлива на полевые работы следует предусмотреть дополнительный расход на прочие нужды,

Q (в

процентном отношении к потребности на

полевые работы), не учитываемый в нормах

расхода топлива на физический гектар:

на ежедневные переезды в начале и в

конце смены к месту работы и обратно к

месту стоянки - 3 %; длительные разовые

переезды - 1 %; комплектование агрегатов

- 0,2 %; подготовка полей к работе - 1 %;

дополнительный расход, связанный с

изменением эксплуатационных свойств

тракторов и машин, снижением их надежности

и т. д. - 2,5 %. Итого 7,7 %:

(в

процентном отношении к потребности на

полевые работы), не учитываемый в нормах

расхода топлива на физический гектар:

на ежедневные переезды в начале и в

конце смены к месту работы и обратно к

месту стоянки - 3 %; длительные разовые

переезды - 1 %; комплектование агрегатов

- 0,2 %; подготовка полей к работе - 1 %;

дополнительный расход, связанный с

изменением эксплуатационных свойств

тракторов и машин, снижением их надежности

и т. д. - 2,5 %. Итого 7,7 %:

>

(2.5)>

>

(2.5)>

кг

кг

Q =

101370 + 162000 + 1843,59 + 20279,49 = 285493 кг

=

101370 + 162000 + 1843,59 + 20279,49 = 285493 кг

Результаты расчетов определения потребности в дизельном топливе записывают в виде таблицы 2.1.

Таблица 2.1 Потребность в дизельном топливе

|

Месяц |

Расход топлива по месяцам |

|

Январь |

6632 |

|

Февраль |

6632 |

|

Март |

9448 |

|

Апрель |

17797 |

|

Май |

28159 |

|

Июнь |

33791 |

|

Июль |

39423 |

|

Август |

50686 |

|

Сентябрь |

47870 |

|

Октябрь |

28159 |

|

Ноябрь |

11264 |

|

Декабрь |

5632 |

|

Всего |

285493 |

Суточный расход топлива по месяцам определяют по формуле

(2.6)

где Qmi - расход топлива в i-ом месяце;

mj

-

количество

календарных дней в i-ом

месяце.

mj

-

количество

календарных дней в i-ом

месяце.

1.

кг

кг

2.

кг

кг

3.

кг

кг

4.

кг

кг

5.

кг

кг

6.

кг

кг

7.

кг

кг

8.

кг

кг

9.

кг

кг

10.

кг

кг

11.

кг

кг

12.

кг

кг

2.1.2 Расчет потребности в бензине

Расчет потребности в бензине для автотранспорта проведем по группам машин

Qб = S n g z / 105 (2.7)

где S – среднесуточный пробег, км;

n – количество рабочих дней (берем 150 дней);

q – расход топлива, л/1 км;

z – количество автомобилей, шт.

Таблица 2.2

Потребность в бензине

|

Марка автомобиля |

Среднесуточный пробег, км |

Норма расхода, л/1км |

Количество машин |

Потребность в топливе, кг |

|

ГАЗ-3507 |

140 |

3,6 |

5 |

17233 |

|

ГАЗ-3307 |

140 |

4 |

1 |

3200 |

|

УАЗ-452Д |

175 |

5,6 |

1 |

3680 |

|

Всего |

24113 |

Составляем таблицу расхода по месяцам:

Таблица 2.3 Расход бензина по месяцам

|

Месяцы |

Бензин, кг |

|

Январь |

2022 |

|

Февраль |

1923 |

|

Март |

2033 |

|

Апрель |

2195 |

|

Май |

2375 |

|

Июнь |

1962 |

|

Июль |

2239 |

|

Август |

2093 |

|

Сентябрь |

2019 |

|

Октябрь |

1780 |

|

Ноябрь |

1808 |

|

Декабрь |

1665 |

Из данных таблицы видим, что самый большой расход топлива приходится на период весенне-полевых работ и уборки урожая.

2.1.3 Расчет потребности в смазочных материалах

Количество масел и смазок на эксплуатацию и техническое обслуживание машин определяется на основании индивидуальной эксплуатационной нормы расхода масла (плановое количество, установленное в процентах к основному топливу и выделенное для смазки трактора данной марки в процессе его эксплуатации).

Необходимое годовое количество масел для машинно-тракторного парка, работающего на дизельном топливе, определяется по выражениям:

моторное масло для дизельных машин:

,

(2.8)

,

(2.8)

кг,

кг,

трансмиссионное масло для дизельных машин:

>

(2.9)>

>

(2.9)>

кг

кг

индустриальное масло

>

(2.10)>

>

(2.10)>

кг,

кг,

моторное масло для бензиновых машин:

>

(2.11)>

>

(2.11)>

кг,

кг,

трансмиссионное масло для бензиновых машин:

(2.12)

(2.12)

кг.

кг.

Полученные данные представляются в виде таблицы 2.4

Таблица 2.4

Годовая потребность масел.

|

Месяц |

Моторные масла |

Трансмиссионные масла |

Индустриальные и другие |

|

|

Группа Г2 |

ГруппаГ1 |

|||

|

Январь |

237 |

16,8 |

59,9 |

26,3 |

|

Февраль |

237 |

16,9 |

59,9 |

26,3 |

|

Март |

355,5 |

25,3 |

89,9 |

39,5 |

|

Апрель |

711 |

50,6 |

197,7 |

79 |

|

Май |

1185 |

84,3 |

30 |

131,7 |

|

Июнь |

1422,2 |

101,27 |

359,4 |

158 |

|

Июль |

1659,2 |

118,15 |

419,3 |

184,4 |

|

Август |

2133,3 |

151,9 |

539,2 |

237 |

|

Сентябрь |

2014,8 |

84,4 |

509,2 |

223,9 |

|

Октябрь |

1185,2 |

84,4 |

299,5 |

131,7 |

|

Ноябрь |

474 |

33,8 |

119,8 |

52,7 |

|

Декабрь |

237 |

16,9 |

59,9 |

26,337 |

|

Всего |

11851,65 |

843,96 |

2995,4 |

1316,85 |

По таблице 2.4 видим как использовались масла по месяцам.

2.2 Расчет производственного запаса топлива и проектирование нефтесклада

2.2.1 Расчет производственного запаса топлива

При длительном хранении топлива его качество снижается, поэтому в хозяйстве рекомендуется хранить не годовой, а только производственный запас. При удовлетворительном состоянии дорог достаточно иметь запас топлива составляющий 8..10% годовой потребности, при неудовлетворительном - 15..20% исходя из этого следует выбирать типовой проект и вместимость цистерн нефтебазы хозяйства.

Производственный запас можно устанавливать и по количеству топлива для наиболее напряженного месяца полевых работ. В этом случае вместимость нефтесклада определяют по разработанной методике.

Объем резервуаров центрального нефтесклада, куб.м., определяем по формуле:

(2.13)

(2.13)

где

- количество топлива , потребляемого

хозяйством за один месяц в напряженный

период полевых работ, т;

- количество топлива , потребляемого

хозяйством за один месяц в напряженный

период полевых работ, т;

– плановый

запас нефтепродуктов (6% от годового

расхода), т;

– плановый

запас нефтепродуктов (6% от годового

расхода), т;

среднемесячный

завоз нефтепродуктов от снабжающих баз

в хозяйство, т;

среднемесячный

завоз нефтепродуктов от снабжающих баз

в хозяйство, т;

0,95 – коэффициент заполнения емкости;

- плотность

топлива кг/дм (при расчетах

- плотность

топлива кг/дм (при расчетах

принимают 0,78 кг/куб.дм)

принимают 0,78 кг/куб.дм)

Сначала определим объем резервуаров для дизтоплива:

Для бензина:

Для масла:

Анализируя расчет применяем: под дизельное топливо 4 по 10 м.куб., 5 по 5 м.куб., под бензин 3 по 5 м.куб., под масло 2 объемом 3 куб.м.

Таблица 2.5 Показатели нефтесклада СХПК «Присухонское» (проектируемый вариант)

|

Показатели |

Единица измерения |

Количество, шт, м.куб. |

|

Номинальная вместимость |

м.куб. |

86 |

|

В том числе: |

||

|

Дизельное топливо |

м.куб. |

4 по 10 м.куб., 5 по 5 м.куб. |

|

Бензин |

м.куб. |

3 по 5 м.куб |

|

Масло |

м.куб. |

2 по 3 куб.м. |

|

Число работников |

чел. |

3 |

|

Общая земельная площадь |

га |

0,3856 |

Для работы гидросистемы тракторов и с.-х. машин как правило используют моторные масла. Для хранения топлива приняты резервуары сварные, горизонтально расположенные, цилиндрические при надземном хранении продуктов.

2.2.2 Проектирование (реконструкция) нефтесклада

2.2.2.1 Основные требования к устройству нефтескладов

Согласно инструкции по разработке проектов и смет, рекомендуется типовые проекты нефтескладов разрабатывать в одну стадию (технорабочий проект).

Основным документом, на основании которого проектная организация разрабатывает типовые проекты нефтескладов, является задание на проектирование. В нем должны быть указаны наименования нефтескладов, основание для их проектирования, вид строительства, режим работы нефтесклада, требования по площади земельных участков для строительства нефтескладов, требования по защите окружающей среды, необходимость автоматизации технологических процессов стадийность проектирования, наименование генеральной проектной организации.

Требования к сооружению и оборудованию нефтебаз (складов нефти и нефтепродуктов) изложены в "Строительных нормах и правилах". Согласно строительным нормам и правилам (СНиП), склады для хранения нефти и нефтепродуктов подразделяются на две группы.

К первой группе относятся склады для хранения и снабжения потребителей нефтью и нефтепродуктами, товарно-сырьевые парки нефтеперерабатывающих заводов и нефтепромыслов, склады при насосных станциях магистральных трубопроводов и перевалочные базы нефти и нефтепродуктов, а также склады предприятий.

В общую вместимость склада включаются вместимости резервуаров и тары.

Ко второй группе относятся расходные склады нефти и нефтепродуктов, входящие в состав предприятий.

Типовой проект центрального нефтесклада выбирают по производственному запасу топлива в хозяйстве или по количеству топлива, необходимого для наиболее напряженного месяца полевых работ.

При выборе типового проекта центрального нефтесклада допустимо отклонение

+/- 20…30% от расчетного объема.

Нормы проектирования генерального плана нефтесклада

Территория нефтесклада в зависимости от выполняемых операций делится на зоны:

приема и отпуска нефтепродуктов (сливно-наливные устройства, погрузочно-разгрузочные рампы, хранилища нефтепродуктов в таре, разливочная для затаривания нефтепродуктов в бочки, насосная станция);

хранения нефтепродуктов (резервуарный парк и технологические насосы для внутрискладских перекачек);

производственно-подсобных зданий и сооружений (операторская, химическая лаборатория, бытовые помещения, сарай для пожарного оборудования и т. п.).

очистных сооружений (нефтеловушки).

2.2.2.2 Краткая характеристика выбранного проекта

Схема генерального плана разработана с учетом следующих положений:

- обеспечение заправок топливом средств машинно-тракторного парка;

- учет допустимых радиусов поворота транспортных средств большого и малого габаритов;

- режим работы нефтебазы: ежедневно с 7.00 – 10.00 и 13.00 - 15.00.

На нефтебазе предусмотрена возможность хранения н отпуска бензина А-76, дизельного топлива, хранение и выдача на ПТО основных сортов моторного и трансмиссионного масла. Завоз ТСМ на нефтебазу принят автотранспортом.

Конструкция проезжей части нефтебазы принята из однослойного бетона М-300 на песчаном основании. В местах возможного пролива топлива предусматривается цементное покрытие с железнением поверхности.

К установке принято и топливо - раздаточные колонки модели «Нара 27 1МС»

Слив топлива из автоцистерн в резервуары осуществляются черет сливные быстроразъемные муфты типа МС -1 и через специальные фильтры, предохраняющие от попадания механических примесей и воды в резервуары.

Сливная груба монтируется на высоте 100 мм от дна резервуара (на 50 мм ниже всасывающего клапана, установленного на всасывающей трубе) , ею ликвидируется необходимость установки специального гидравлического затвора.

Подача топлива из резервуаров производится насосной установкой топливораздаточной колонки. Всасывающее устройство состоит из приемного двухседельного клапана, огневого предохранителя ОП-50, запорной арматуры и трубопроводов. Приемный клапан установлен на высоте 150 мм от дна резервуара и служит для поддерживания на постоянном уровне топлива. Огневой предохранитель установлен под крышкой горловины резервуара и служит для предохранения резервуара от попадания в него открытого огня или искры.

Дыхательное устройство состоит из совмещенного дыхательного клапана с огневым предохранителем и трубопровода. Дыхательный клапан СНДХ-50 устанавливается па конце вертикального участка дыхательного трубопровода на высоте 2,5 метров от поверхности и служит для выравнивания давления в резервуаре и окружающем пространстве при «больших» и «малых» дыханиях в резервуаре.

Для уменьшения потерь нефтепродуктов от «больших» и «малых» дыханий проектом предусматривается газоуравнительная система, представляющий собой трубопровод, блокирующий дыхательные устройства резервуаров с одинаковыми по свойствам нефтепродуктами. Для предотвращения перехода открытого огня или искр из резервуаров на газонаполнительной трубе устанавливаются разделяющие огневые предохранители. Трубопроводы газоуравнительной системы прокладываются с уклоном 0,0002 в сторону от одною из крайних резервуаров, объединенных данной системой. Соединение трубопроводов с резервуарным оборудованием осуществляется на фланцах с бензостойкими прокладками, а также муфтами с соединением на кране. Резервуары и трубопроводы изолируются против коррозии.

Высота фундамента между грунтом и основанием резервуара 500мм, толщина стенки фундамента 600мм.

В комнате оператора установлен стол, шкаф для документации, пульт управления топливо – раздаточными колонками.

Обслуживает нефтебазу оператор, который проводит прием и отпуск топлива и смазочных материалов.

Отвод поверхностных вод с территории площадки производится бетонными лотками, дно которых спланировано в сторону очистных сооружений. Лотки спланированы сменными решетками. Для уменьшения напряжений в бетоне, которое вызывается изменением температуры, влажности и усадки бетона, по длине площадки устанавливаются температурные швы.

2.2.2.3Водоснабжение и канализация

Проектом предусматривается оборудование нефтебазы производственно-ливневой канализацией и очистными сооружениями. Производственно-ливневые стоки образуются в результате уборки и полива территории водой, а также в случае атмосферных осадков. Сети производственной канализации выполняются из керамических труб диаметром 150 мм. Для приема ливневых вод и стоков от обмыва территории предусматривается лоток с уклоном в сторону приемного колодца.

2.3 Организация завоза нефтепродуктов и расчет потребности в транспортных средствах

2.3.1 Проектирование схемы доставки нефтепродуктов

В сельском хозяйстве применяют различные схемы обеспечения нефтепродуктами. Выбор схемы зависит от ряда факторов: удаленности хозяйства от баз нефтесбыта, разбросанности производственных подразделений – бригад и отделений состояния дорог, наличия подвижных средств заправки и др.

Если бригады рассоложены на небольших расстояниях (до 15 км) (как и в случае с хозяйством СХПК «Присухонское») от центральной усадьбы, а состояние дорог позволяет доставлять нефтепродукты в поле круглый год, то тракторы заправляют на месте их работы при помощи механизированных заправочных агрегатов, поставляющих нефтепродукты с центрального нефтесклада хозяйства.

В тех случаях, когда производственные подразделения удалены от центральной усадьбы на значительное расстояние (более 15 км), а состояние дорог позволяет доставлять нефтепродукты в бригады (отделения), то отпадает необходимость в создании центрального нефтесклада. Нефтепродукты с баз нефтесбыта доставляют прямо на посты заправки хозяйств. Машины заправляют как на пунктах, так и в поле.

Если в хозяйстве плохие дороги, то нефтесклады создают как на центральной усадьбе, так и в производственных подразделениях. Тракторы, используемые на ближних участках, заправляют на постах заправки, а используемые на отдаленных участках – непосредственно на месте их работы при помощи передвижных заправочных средств.

Схема доставки нефтепродуктов показана на рис.1

Рисунок 1 «Схема доставки нефтепродуктов в СХПК «Присухонское»»

2.3.2 Расчет потребности в транспортных средствах

Для доставки топливо - смазочных материалов от распределительных нефтебаз в хозяйства применяют транспортные автоцистерны АЦ-4,2-53А, АН-4,2-130, АЦ-8-500А и др. Технические характеристики автоцистерн приведены в таблице 2.5.

Таблица 2.5 Технические характеристики механизированных заправочных агрегатов

|

Показатели |

ОЗ-1926 ГОСНИТИ |

ОЗ-3607 ГОСНИТИ |

ОЗ-5467 ГОСНИТИ |

ОЗ-1362 ГОСНИТИ |

ОЗ-1401И ГОСНИТИ |

|

Марка автомобиля или прицепа, на котором смонтирован агрегат |

ГАЗ-51А |

Автомобиль ГАЗ-52-01 |

ГАЗ-53А |

Прицеп 2ПТС-4М |

|

|

Вместимость, л |

|||||

|

Для дизтоплива |

1800 |

1900+30 |

3200 |

1770+30 |

1770+30 |

|

Для бензина |

75 |

80 |

150 |

85 |

80 |

|

Для моторного масла |

85 |

80 |

150 |

105 |

160 |

|

Для трансмиссионного масла |

60 |

80 |

150 |

105 |

100 |

|

Для воды |

85 |

80 |

150 |

100 |

100 |

|

Для пластичного смазочного материала |

20 |

20 |

20 |

20 |

20 |

|

Производительность, л/мин, при заправке |

|||||

|

Дизтопливом |

25…36 |

40 |

40 |

35 |

35 |

|

Бензином или водой |

20…25 |

25 |

40 |

15…20 |

20 |

|

Моторным или трансмиссионным маслом |

3…4 |

3…4 |

4 |

4 |

5…7 |

Для транспортировки нефтепродуктов наиболее экономично использовать автомобили и автопоезда большой грузоподъемности.

Таблица 2.6

Технические характеристики специализированного подвижного состава автотранспорта для перевозки нефтепродуктов

|

Тип подвижного состава |

Тягач |

Шасси базового автомобиля |

Вместимость, л |

Грузоподъемность, кг |

|

Полуприцеп – цистерна 70-ПЦ-12 |

КамАЗ-5410 |

- |

17000 |

19000 |

|

Полуприцеп – цистерна 70-ПЦ-13Н |

- |

- |

18000 |

19000 |

|

Автомобиль - цистерна |

- |

Урал-377 |

7800 |

11300 |

|

Специализированная цистерна |

- |

ЗИЛ-133ГЯ |

9200 |

7500 |

|

Специализированная цистерна |

- |

КамАЗ-5320 |

7800 |

6700 |

|

Автоцистерна |

- |

ЗИЛ-133ГЯ |

9000 |

7350 |

|

Специализированная цистерна |

В кузове автомобиля |

ЗИЛ-133ГЯ |

8400 |

7200 |

Нефтепродукты, расфасованные в мелкую тару (индустриальные масла и др.) доставляют бортовыми автомобилями, специально оборудованными подставками и стеллажами.

Потребное количество средств транспортировки нефтепродуктов подсчитывают для наиболее напряженного месяца, т.е. понадобится 3 цистерны марки 70-ПЦ-13Н.

2.4 Организация заправки машин нефтепродуктами и расчет потребности в передвижных средствах заправки

Для заправки машин непосредственно на месте их работы используют передвижные механизированные заправочные агрегаты и агрегаты технического обслуживания. Технические характеристики заправочных агрегатов указаны в таблице 2.5, а агрегатов технического обслуживания в таблице 2.7.

Таблица 2.7 Технические характеристики агрегатов технического обслуживания

|

Показатели |

АТО-4822 ГОСНИТИ |

АТО-9996Б ГОСНИТИ |

АТО-1500Г ГОСНИТИ |

АТО-1768А ГОСНИТИ |

|

Тип и марка машины |

Автомобиль ГАЗ-52-01 |

Двухосный тракторный прицеп |

Самоходное шасси Т-16М |

|

|

Общая вместимость, л, в том числе: |

1380 |

1340 |

1130 |

980 |

|

Для дизельного топлива |

350 |

- |

- |

500 |

|

Для моторного масла |

175 |

400 |

230 |

50 |

|

Для гидравлического масла |

- |

100 |

60 |

25 |

|

Для трансмиссионного масла |

- |

20 |

60 |

25 |

|

Для отработанного масла |

80 |

100 |

75 |

25 |

|

Для свежей промывочной жидкости |

175 |

100 |

125 |

25 |

|

Для использованной промывочной жидкости |

80 |

100 |

- |

- |

|

Для пластичного смазочного материала |

20 |

20 |

20 |

20 |

|

Для воды |

500 |

500 |

560 |

300 |

|

Производительность при выдаче, л/мин: |

||||

|

Моторного масла |

5…10 |

5…10 |

5…10 |

5…10 |

|

Трансмиссионного масла |

- |

4…5 |

5…10 |

5…10 |

|

Промывочной жидкости |

20 |

30 |

40…50 |

20 |

|

Дизельного топлива |

45 |

- |

- |

25…30 |

Необходимое количество передвижных средств заправки зависит от числа работающих тракторов и комбайнов и их рассредоточенности по полям хозяйства (бригады):

(2.14)

(2.14)

Где Q сут. – наибольший суточный (сменный) расход топлива, т;

Qз.а. – вместимость заправочного агрегата, л;

К – коэффициент использования вместимости агрегата (0,94 0,97);

nр – число рейсов агрегата за сутки (смену).

В нашем случае достаточно одного заправочного агрегата.

2.5 Организация хранения нефтепродуктов

При хранении однородного продукта (например нефти) выбирают однотипные резервуары с расчетом максимального снижения потерь нефтепродукта от испарения при хранении. Так, расстояние между стенками стальных вертикальных резервуаров при хранении нефтепродукта с температурой вспышки до 45 °С включительно должно быть равным 0,6 диаметра большего резервуара, а с температурой вспышки свыше 45 °С— равным 0,4 диаметра большего резервуара. Иногда при хранении на нефтебазе этилированных бензинов устраивают еще специальную канализацию с сооружениями для очистки стоков от тетраэтилсвинца. Особое внимание уделено организации сооружения объектов хранения нефтепродуктов, внедрению передовых методов строительства. Сбор и хранение твердой части стока осуществляется в шла-монакопителях. Нефтепродукты обладают специфическими свойствами, существенно влияющими на организацию процесса их хранения.

Высокая испаряемость светлых нефтепродуктов приводит к значительным потерям их при хранении, причем потери эти как количественные, так и качественные, так как испаряются главным образом наиболее легкие и ценные фракции горючего. Процесс образования потерь нефтепродуктов от испарения при хранении в резервуарах происходит следующим образом:

При хранении резервуар и находящийся в нем нефтепродукт подвержены влиянию окружающих их атмосферных условий. Так, при хранении темных нефтепродуктов эти потери незначительны. И наоборот, при хранении легкоиспаряющихся нефтепродуктов они могут быть более 2 кг в месяц с 1 м2 поверхности испарения. Выбор тех или иных конструктивных мер для уменьшения потерь зависит от назначения резервуара и условий хранения. Так, при длительном хранении и малой оборачиваемости (менее 10 раз в год) преобладают потери от «малых дыханий». Резервуары с понтоном различного объема, предназначенные для хранения бензина могут быть снабжены плавающим понтоном для снижения потерь нефтепродукта от испарения. Для низкокипящих нефтепродуктов во избежание больших потерь от испарения при длительном хранении сооружают резервуары, рассчитанные на повышенное давление в газовом пространстве (10000—70000 Па). Практикой установлено, что для хранения нефтепродуктов под избыточным давлением до 0,04 МПа наиболее выгодны резервуары с коническими днищами пригодны для хранения нефтепродуктов под давлением до 0,05МПа при диаметре 2,8—3,25м и объеме 25,5 и 75м3. Для хранения нефтепродуктов под рабочим давлением до 0,07 МПа, при объеме 75, 100 и 150м3 рентабельнее горизонтальные резервуары диаметром 3,25 м с цилиндрическими днищами. Хранение нефтепродуктов под давлением выше 0,07 МПа не практикуется.

При хранении в резервуаре этилированных бензинов откосы основания должны быть покрыты бетонной плитой.

2.6 Учет и контроль качества нефтепродуктов

Задачи оперативного контроля, учета и управления — своевременное обеспечение количественного и качественного учета нефтепродуктов, поддержание оптимальных режимов перекачки, контроль состояния технологического оборудования, ритмичное обеспечение потребителей нефтепродуктами при наилучших экономических показателях и т.д.

Ответственным моментом количественного и качественного учета нефтепродуктов является операция отбора проб.

2.6.1 Общие требования к обеспечению сохранения качества нефтепродуктов

1. Выбор средств и условий хранения и транспортирования, обеспечивающих сохранение качества нефтепродуктов, должен отвечать установленным требованиям.

Технологические операции по приему, хранению и отпуску нефтепродуктов выполняют в соответствии с действующей нормативно-технической документацией.

2. Сохранение качества нефтепродуктов в организациях при осуществлении технологических операций обеспечивают за счет:

своевременного технического обслуживания, ремонта и соблюдения правил эксплуатации средств хранения, транспортирования, перекачки, трубопроводных коммуникаций и технологического оборудования;

обеспечения подготовки резервуаров, трубопроводных коммуникаций, сливно-наливных средств к приему и отпуску нефтепродуктов, исключающей смешение различных марок нефтепродуктов, попадания в них воды и механических примесей;

проверки полноты и правильности оформления сопроводительной документации принимаемого нефтепродукта, исправности транспортных средств (железнодорожных и автомобильных цистерн, судов) и пломб, соответствия маркировки сопроводительным документам, фактического качества принимаемого нефтепродукта;

запрещения смешения разных марок нефтепродуктов при приеме (отпуске) и внутри складских перекачках;

соблюдения условий хранения, контроля качества и учета изменения численных значений показателей качества, сроков зачистки резервуаров и трубопроводов в процессе хранения нефтепродуктов;

контроля за чистотой тары и правильностью подготовки тары и транспортных средств при отпуске нефтепродуктов и своевременной проверки качества отпускаемого нефтепродукта;

осуществления операций по приему, отпуску и затариванию нефтепродуктов только на оборудованных эстакадах, причальных сооружениях и площадках через специальные сливно-наливные устройства;

своевременного обнаружения и устранения причин, способных влиять на ухудшение качества нефтепродуктов.

2.6.2 Контроль качества при приеме, хранении и отпуске нефтепродуктов

1. До подачи транспортных средств под слив:

проверку качества подготовки или зачистки резервуаров, предназначенных для приема прибывающих нефтепродуктов, исправность и чистоту технологического оборудования;

подготовку приборов и посуды для отбора проб и проведения лабораторных испытаний.

2. По прибытии транспортных средств с нефтепродуктами:

сверяются номера железнодорожных цистерн (вагонов) с номерами, указанными в товарно-транспортных накладных;

проверяются наличие и исправность пломб на железнодорожных цистернах (вагонах) и чистота нижних сливных устройств, наличие маркировки на таре с нефтепродуктами, соответствие маркировки отгрузочным документам и исправность тары;

проверяются наличие, полнота и правильность заполнения паспорта качества и копии сертификатов (деклараций) соответствия или информации о сертификации (декларировании), приложенных к документам отправителя, и сверить данные паспортов с требованиями нормативного документа;

проверяется наличие воды (с помощью водочувствительной пасты) и механических примесей в нефтепродуктах путем отбора донной пробы из каждого транспортного средства или тары, выбранных для отбора точечных проб;

отбираются точечные пробы и составляются объединенная проба (в соответствии с установленными требованиями) для проведения приемо-сдаточного анализа;

регистрируется отобранная объединенная проба нефтепродукта в журнале регистрации проб и проводится приемо-сдаточный анализ;

сравниваются данные приемо-сдаточного анализа с данными паспорта качества поставщика, и дается разрешение на слив нефтепродукта;

заносятся данные паспорта качества поставщика и результаты приемо-сдаточного анализа в журнал анализов;

делается отметка в паспортах качества поставщика и в журнале регистрации проб номеров транспортных средств, которыми доставлены нефтепродукты, и номер резервуара, в который они слиты (в какое хранилище помещены);

при сливе нефтепродукта в резервуар на остаток нефтепродукта той же марки после двухчасового отстоя продукта отбирается объединенная проба и проводится контрольный анализ;

разрешается слив нефтепродуктов, поступивших автомобильным транспортом, при наличии паспорта качества поставщика после проверки: плотности, цвета, прозрачности нефтепродукта, отсутствия воды и механических примесей.

Если нефтепродукт некондиционный либо невозможно установить его качество, слив его осуществляется в отдельный резервуар. В этом случае отбирается проба в присутствии представителя железной дороги или незаинтересованной организации. Одну часть пробы хранят на случай необходимости проведения арбитражного анализа, другую часть подвергают анализу в объеме требований нормативного документа.

3. О нарушениях, выявленных в ходе подготовки к приему нефтепродуктов, осмотра прибывших транспортных средств и тары, проверки сопроводительной документации и фактического качества поступившего нефтепродукта, необходимо поставить в известность руководителя организации.

4. При приеме нефтепродуктов объединенную пробу для проведения приемо-сдаточного анализа отбирают и разделяют ее на три части. Две части оформляют как арбитражные пробы, а третью - как контрольную - проверяют с использованием экспресс-методов. Если на предприятии отсутствует комплект экспресс-методов, то в пробе проверяют наличие воды и механических примесей (визуально). При положительных результатах анализа и отсутствии других замечаний разрешают слив нефтепродукта. После двух часов отстоя продукта из резервуара, в который слит нефтепродукт, отбирают пробу и направляют на анализ (в объеме контрольного) в прикрепленную лабораторию.

Если по результатам контрольного анализа будет установлено несоответствие качества нефтепродукта требованиям нормативного документа, то вторая часть пробы направляется на анализ (в объеме требований нормативных документов) в аккредитованную лабораторию. Третью часть пробы используют как арбитражную в случае предъявления претензии поставщику нефтепродукта.

5. Все образующиеся в организации остатки нефтепродуктов от зачистки резервуаров, технологических трубопроводов, смеси нефтепродуктов от перекачек, ловушечные пробы и т.п. актируют и реализуют только после проведения анализа в лаборатории.

Для решения вопроса об их реализации оформляют следующие документы: паспорт качества, акт отбора проб, акт комиссии о причинах и количестве остатка, образовавшегося при зачистке или смешении нефтепродуктов.

6. Качество масел, расфасованных в заводскую герметичную тару, проверяют в объеме контрольного анализа или в объеме требований нормативного документа после истечения гарантийного срока.

7. В процессе хранения нефтепродуктов необходимо:

осуществлять периодическую проверку соблюдения условий хранения нефтепродуктов в резервуарах и таре;

отбирать пробы и проводить анализы нефтепродуктов:

после каждого налива нефтепродукта в резервуар (контрольный анализ);

после слива прибывшего нефтепродукта - (контрольный анализ, а при необходимости - в объеме нормативного документа);

в соответствии с графиком проведения анализов (контрольный или в объеме нормативного документа);

вести в журналах анализов учет качественного состояния всех хранящихся нефтепродуктов, при этом:

в случае перекачки нефтепродукта из одного резервуара в другой порожний резервуар, подготовленный в соответствии со стандартом, в журнал анализа для этого резервуара записывают результаты анализа пробы, отобранной из первого резервуара (сохраняется старый паспорт качества, в котором указывается номер нового резервуара);

в случае перекачки из одного резервуара в другой, имеющий нефтепродукт той же марки, в журнале анализов делать запись по результатам контрольного анализа пробы, отобранной после перекачки, а по другим показателям - на основании данных анализов нефтепродукта в обоих резервуарах до перекачки с указанием значений, имеющих меньший запас качества.

8. При возникновении подозрения на ухудшение качества нефтепродукта независимо от графика или гарантийного срока хранения проводят анализ в объеме требований нормативного документа и оценивают численное значение каждого показателя качества нефтепродукта.

9. Перед наливом нефтепродуктов в транспортные средства и тару получателя производят осмотр внутренней поверхности предназначенных под налив цистерн (танков) и тары. Налив нефтепродуктов в грязные и не соответствующие установленным требованиям цистерны и тару запрещается.

10. По окончании налива из железнодорожных цистерн (наливных судов) отбирают пробу нефтепродукта для определения его качества в объеме контрольного анализа и на случай проведения арбитражного анализа. Контрольный анализ проводят не позднее 24 часов после налива транспортного средства. При установлении некондиционности отгруженного нефтепродукта об этом немедленно сообщают руководителю организации и получателю.

11. При отпуске нефтепродуктов наливным судном в адрес одного получателя каждую пробу делят на три равные части (одну часть - для проведения приемо-сдаточного анализа, две части - на случай арбитражного анализа отправителю и получателю). Пробы отбирают в присутствии представителя судна с оформлением акта на отбор проб, опечатывают печатью отправителя и вручают капитану судна для передачи получателю. При отпуске нефтепродуктов наливным судном в адрес нескольких получателей число проб, вручаемых капитану судна, должно соответствовать числу получателей.

12. Паспорт качества прилагают к каждой товарно-транспортной накладной, а при отпуске авиационных топлив и смазочных материалов паспорта качества во всех случаях прилагают к товарно-транспортной накладной на каждый вагон (цистерну).

Приложение одного паспорта на весь маршрут или группу цистерн допускается только в случае, если маршрут или группа цистерн с одним нефтепродуктом адресуется одному получателю в один пункт слива и при условии, что загрузка этого маршрута производилась из одного резервуара, о чем делается соответствующая отметка в паспорте. Если налив производится из двух резервуаров, то паспорт качества оформляется по пробе из резервуара, в котором нефтепродукт имеет меньший запас качества.

13. При отпуске нефтепродуктов необходимо:

проверить дату последнего контрольного (в объеме требований нормативного документа) анализа нефтепродукта в резервуаре, из которого предполагается его отпуск;

отобрать пробу нефтепродукта, отгружаемого железнодорожным и водным транспортом, из резервуара, незапаянной тары и произвести приемо-сдаточный анализ (не позднее, чем за 10 суток до отпуска нефтепродукта); проверить состояние внутренней поверхности танков, тары (в том числе и тары получателя), предназначенных под налив нефтепродукта, и дать разрешение на налив;

оформить паспорт качества и передать его для отправки;

по окончании налива проверить отсутствие воды в железнодорожной цистерне (танке судна), отобрать пробы для проведения контрольного анализа и на случай арбитражного анализа;

провести контрольный анализ, оформить и опечатать пробы на случай арбитражного анализа и для передачи (при отпуске в наливное судно) получателю нефтепродукта.

14. Прием нефтепродуктов, подлежащих обязательной сертификации и поступающих на автозаправочную станцию (далее - АЗС) в автоцистернах и расфасованных в мелкую тару, производят по паспорту качества и товарно-сопроводительным документам с указанной в них информацией о сертификации нефтепродукта или с приложением копии сертификата соответствия.

15. На нефтепродукты, поступающие на АЗС из одного резервуара организации (нефтебазы) в течение дня (если в течение, дня налив в данный резервуар не производился), может действовать один паспорт качества, выданный предприятием с первым рейсом автоцистерны на АЗС. В этом случае в дальнейшем на товарно-транспортной накладной ставится номер паспорта качества и номер резервуара нефтебазы, из которого заполнялась автоцистерна.

16. Перед сливом нефтепродукта из автоцистерны в резервуар АЗС в ней проверяют наличие подтоварной воды и механических примесей, отбирают контрольную пробу в соответствии с установленными требованиями, которая используется в качестве арбитражной, и определяют:

для автобензинов - плотность, температуру и визуально - цвет, прозрачность, содержание воды и механических примесей;

для дизельного топлива - плотность, температуру, содержание воды и механических примесей (визуально).

Контрольную пробу, на случай необходимости проведения арбитражного анализа, сохраняют в течение суток после полной реализации принятого нефтепродукта в резервуаре АЗС.

17. Для выполнения перечисленных работ АЗС обеспечивают лабораторными комплектами (специально разработанным набором приборов, лабораторной посуды и приспособлений), содержащими необходимое оборудование, приборы и принадлежности, позволяющие контролировать качество поступающих на АЗС нефтепродуктов. В состав комплекта могут входить экспресс-методы, позволяющие оператору определять некоторые показатели качества поступающих нефтепродуктов (октановое число, содержание свинца, серы и др.).

Если с помощью экспресс-методов определена некондиционность нефтепродукта, то выдачу нефтепродукта необходимо приостановить и полученный результат проверить в лаборатории стандартными методами.

18. Запрещается принимать нефтепродукты в резервуары АЗС при:

несоответствии качества принимаемого нефтепродукта (по данным паспорта поставщика) требованиям нормативного документа;

отсутствии пломб на автоцистерне в соответствии со схемой пломбировки;

неисправности нижнего сливного устройства автомобильной цистерны;

неправильном оформления товарно-транспортной накладной;

отсутствии паспорта качества или информации о сертификации нефтепродукта, подлежащего обязательной сертификации;

неправильном оформлении паспорта качества на нефтепродукт (отсутствие номера, заполнен не по всем показателям качества);

наличии воды и механических примесей в нефтепродукте;

несоответствии нефтепродукта по результатам испытаний по п. 6.22 требованиям нормативного документа.

19. Сохранение качества нефтепродуктов на АЗС обеспечивают за счет:

исправности и чистоты сливных и фильтрующих устройств, резервуаров, топливо- и маслораздаточных колонок;

постоянного контроля за герметичностью резервуаров, трубопроводов и запорной аппаратуры с целью исключения попадания в них атмосферных осадков, воды и пыли, а также смешения различных марок нефтепродуктов;

слива нефтепродуктов из автоцистерн через сливной фильтр, самотеком или под напором;

проведения не реже 1 раза в месяц, а также немедленно в случае поступившей жалобы на качество отпускаемых нефтепродуктов, лабораторных испытаний реализуемого нефтепродукта в объеме контрольного анализа;

хранения нефтепродукта в пределах гарантийного срока, установленного нормативными документами;

отбором контрольной пробы из резервуара при истечении смены, которая хранится в течение суток после реализации нефтепродукта.

20. Резервуары, предназначенные для приема, хранения и отпуска нефтепродуктов, должны быть обеспечены и зачищаться в соответствии с установленными требованиями согласно графику с составлением акта зачистки.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Анализ существующего в хозяйстве производственного процесса

3.1.1 Антикоррозийная защита емкостей

Нефтепродукты при хранении, транспортировке и выдаче, а также засоряются механическими примесями – грязью, песком, ржавчиной и т.п. Засорение продуктов ржавчиной при хранении в резервуарах происходит вследствие постоянно протекающих в них коррозии (ржавления). Коррозию внутренних поверхностей резервуаров вызывают: влажный воздух, поступающий в резервуары при их дыхании;

вода, находящаяся , под слоем нефтепродуктов, а также некоторые химические соединения, входящие в состав нефтепродуктов.

При поступлении влажного воздуха в паровое пространство резервуара происходит коррозия резервуара, конденсирующего из этого воздуха водой, находящейся в осадке под нефтепродуктом, которая почти во всех случаях содержит растворимые соли. Такая вода является хорошим электролитом, она вызывает образование источников коррозии в виде гальванических пар из неоднородных по своему физическому составу металлических листов резервуаров и стенах очистного сооружения.

Попадание воды и грязи в автоцистерны, бочки и бидоны может происходить при наливе нефтепродуктов в момент выпадения атмосферных осадков или в условиях большой запыленности воздуха. Чтобы не допускать накопления большого количества осадков в нижней части резервуаров, из них периодически, не реже одного раза в три месяца, спускают отстой.

Для предохранения от коррозии и уменьшения нагревания, поверхности резервуаров покрывают теплоотражающими эмалями ПФ-5135 и ЭФ-5144.

3.1.2 Техническое обслуживание оборудования нефтебазы

Техническое обслуживание оборудования нефтебазы в СХПК «Присухонское» проводится своими работниками ТО-1 и ТО-2 выполняют специализированные бригады. Операции ТО-1 и ТО-2 выполняются 1 раз в год.

Техническое обслуживание № 1 выполняют следующим образом: осматривают запорный кран и его соединение с трубопроводами. Ослабленные затяжки болтов во фланцевом соединении или повреждения уплотнительных прокладок у крана устраняют, затягивая болты и меняя прокладки.

На корпусе резервуаров проверяют состояние швов. Подтекания топлива устраняют используя бензостойкую замазку. Техническое обслуживание дыхательных клапанов заключается в проверке и регулировке клапанов вакуума и давления.

Осматривая узел управления хлопушкой особое внимание уделяют целостности троса и резиновых шайб. Водогрязесливную пробку проверяют при сливе отстоя.

Техническое обслуживание № 2 предусматривает выполнение операций ТО-1 и дополнительно: зачистку резервуара; проверку на герметичность и окраску внешней поверхности.

Техническое обслуживание топливо-раздаточных колонок и приемо-раздаточного стояка предусматривает проверку агрегатов, их крепления, регулировку отдельных узлов и механизмов, а также смазку трущихся деталей и частей, производится восстановление лакокрасочных покрытий . Прежде, чем приступить к выполнению указанных работ, топливораздаточную колонку необходимо очистить от грязи и пыли, проверить исправность и надежность крепления облицовки, раздаточного рукава и крана.

При ТО-2 выполняется объем работы ТО-1. Проверяются и устраняются неисправности топливного насоса и электродвигателя и дополнительно проверяют производительность насосной установки и производится проверка погрешности металлического счетчика.

3.1.3 Мероприятия по сокращению потерь нефтепродуктов

Потери нефти и нефтепродуктов имеются как при транспорте, так и при хранении их. Величина потерь иногда достигает больших размеров (2—5%), что наносит значительный ущерб народному хозяйству. Особенно велики потери испарения легкоиспаряющихся нефтепродуктов (бензина), при этом наряду с потерей количества теряется и качество нефтепродуктов, так как в первую очередь испаряются наиболее ценные легкие фракции. В результате, ухудшается физико-химическая характеристика топлива, например, увеличивается плотность жидкости, понижается октановое число и снижается величина упругости паров.

Потери нефтепродуктов возникают при различных сливно-наливных операциях, на эстакадах и в разливочных пунктах, при охранении в резервуарах, при отпуске нефтепродуктов потребителям, а также в результате утечек и аварий. По характеру потерь они подразделяются на эксплуатационные и аварийные потери. Эксплуатационные потери, в свою очередь, делятся на количественные, качественно-количественные и качественные.

Количественные потери, это потери от утечек и разливов; утечки возникают в результате различных неплотностей в резервуарах, трубопроводах, насосах, арматуре и в другом оборудовании; разливы нефтепродуктов имеются главным образом при отпускных операциях в результате переполнения наливаемой тары, при неисправных сливно-наливных устройствах, при выпуске подтоварной воды, а также при переполнении резервуаров, хранилищ, нефтеналивных судов и различных емкостей.

К качественным относятся потери от смешения различных сортов нефтепродуктов, их обводнения или загрязнения механическими примесями. Основные причины этих потерь — неправильная подготовка и зачистка резервуаров из-под одного сорта нефтепродукта для приема другого сорта, перекачка нефтепродуктов разных сортов по одному трубопроводу без соответствующей его подготовки или в результате нарушения эксплуатационного режима последовательной перекачки. К этим же причинам относится изменение качества топлива за счет окисления в условиях хранения и транспортировки. Контакт с кислородом воздуха, металлами, проникновение света в хранилище, а также повышение температуры приводит к тому, что наиболее активная часть соединений вступает в реакцию окисления, обусловливающую образование смол и нерастворимых осадков.

К качественно-количественным относятся потери, при которых происходит количественная потеря с одновременным ухудшением качества остающегося продукта. Это получается главным образом при испарении нефтепродуктов. Чем выше испаряемость нефтепродуктов, тем больше потери от испарения и тем заметнее ухудшается их эксплуатационная характеристика.

При хранении легкоиспаряющихся жидкостей в резервуарах различают два основных вида потерь — это потери от так называемых «малых дыханий» и «больших дыханий».

Потерями от «малых дыханий» называют потери при неподвижном хранении, возникающие в результате суточных изменений температуры.

Потерями от «больших дыханий» называются такие потери, которые происходят при наполнении резервуара, из которого вытесняется паровоздушная смесь. При поступлении в резервуар нефти или нефтепродукта паровоздушная смесь сжимается до давления, соответствующего давлению дыхательных клапанов, затем при повышении этого давления вытесняется наружу — происходит «выдох». Эти потери называют также потерями от вытеснения паров наливаемой жидкостью.

Потери от "малых дыханий" в резервуарах зависят от объема газового пространства и расчетного избыточного давления. Чем меньше объем газового пространства и больше расчетное избыточное давление резервуара, тем будут меньше потери от "малых дыханий". Потери от "малых дыханий" могут быть значительно уменьшены, если отводить вытесняемую из резервуара паровоздушную смесь по трубопроводу (газовой обвязке) в специальный газо-сборник – резервуар с "дышащей" крышей или газгольдер.

Для уменьшения потерь от "малых" и "больших дыханий необходимо: