Аэроформинг

Аэроформинг

Введение

Одним из основных процессов производства неэтилированных высокооктановых бензинов является процесс каталитического риформинга, осуществляемый на платиновых или полиметаллических катализаторах.

Главными недостатками каталитического риформинга являются:

1. Чувствительность катализатора к природе сырья - предпочтительным сырьем являются углеводородные фракции 85 - 180°С. При переработке сырья с высоким содержанием парафиновых углеводородов практически невозможно производить бензины с ОЧ выше 82 ММ.

2. Высокая чувствительность катализатора к содержанию серы в сырье - требуется гидроочистка.

3. Высокое содержание бензола в риформатах (5 - 15%), что ограничивает их применение в качестве автобензинов без дополнительной переработки.

4. Низкие скорости процесса по сырью, следствием чего является необходимость использования больших количеств дорогостоящих катализаторов и строительства крупномасштабных установок.

5. Необходимость в водородном хозяйстве для гидроочистки и риформинга.

Вследствие всех этих факторов строительство малотоннажных НПЗ на основе каталитического риформинга требует огромных капитальных затрат и нерентабельно.

Наиболее перспективным для использования на малотоннажных НПЗ в настоящее время является процесс риформирования прямогонных бензинов в высокооктановые бензины, обогащенные ароматическими углеводородами с использованием катализаторов на основе цеолитов группы пентасилов, без их предварительной гидроочистки.

Повышение детонационной стойкости перерабатываемых на цеолитсодержащих катализаторах бензиновых фракций происходит в основном при конверсии алифатических парафинов и нафтенов в ароматические углеводороды. Использование катализаторов, содержащих цеолиты группы пентасилов, позволяет снизить образование тяжелых ароматических углеводородов. Гидрирующие / дегидрирующие компоненты в составе катализатора - обычно такие металлы как Zn, Ga, Cd, Pt, Pb и другие - позволяют повысить селективность образования ароматических углеводородов, активность катализатора и продолжительность его работы до регенерации. Катализатор может включать и другие компоненты.

Существует ряд способов получения моторных топлив из углеводородного сырья в присутствии катализаторов ароматизации, например патенты США 3953366, 4590323, 4861933, Европейские патенты 0355213, 0964903, Российские патенты 2103322, 2208624, 2218319, 2024585. Условия каталитической конверсии бензиновых фракций зависят от их состава, требований к качеству продукта и от активности используемого катализатора. Типичные условия следующие: температура 350 - 500°С, давление до 3 МПа, объемная скорость подачи сырья до 5 ч.-1. Из прямогонного бензина с концом кипения 180°С можно получить с выходом 40 - 80% бензин с октановым числом 81-88 ИМ, содержащий до 30 массовых процентов ароматических углеводородов. При конверсии сырья образуется 20 - 60 массовых процентов водородсодержащего газа (около 60 объемных процентов водорода), включающего 70 - 75 массовых процентов пропана и бутана.

В качестве примера промышленно осуществленного процесса ароматизации можно привести способ получения моторных топлив из фракций газового конденсата на цеолитных катализаторах (Агабалян Л.Г. и др. Каталитическая переработка прямогонных фракций газового конденсата в высокооктановые топлива. - Химия и технология топлив и масел, 1988, N 5, с.6).

Согласно данному способу высокооктановые бензины производят процессом "Цеоформинг" из прямогонных бензиновых фракций, выделяемых из газовых конденсатов. Процесс "Цеоформинг" осуществляют следующим образом: прямогонную бензиновую фракцию разделяют с выделением фракций НК - 58°С и > 58°С, вторую фракцию подвергают переработке при повышенных температурах (до 460°С) и избыточном давлении (до 5 МПа) на цеолитсодержащем катализаторе со скоростью до 5 ч.-1.

Продукты реакции фракционируют с выделением углеводородных газов, остаточной фракции >1950С и высокооктановой фракции, которую смешивают с фракцией НК - 58СС для получения целевого бензина.

Основными недостатками данного способа, также как и остальных, являются относительно низкие выходы и октановые числа получаемых бензинов, высокое содержание бензола в бензине, низкая скорость по сырью, длительная регенерация закоксованного катализатора.

Возможность полного устранения или минимизации большинства недостатков, присущих процессу "Цеоформинг", связана с созданием новых цеолитных катализаторов, обладающих, с одной стороны, высокой активностью в процессах ароматизации, и, с другой стороны, повышенной стабильностью к закоксовыванию. Разработка нами таких катализаторов привела к созданию нового процесса - "Аэроформинг", в котором активность катализатора позволяет длительное время работать на скоростях до 20 ч.-1, при этом содержание бензола в катализате (до 1% и общей ароматики до 35%) позволяет получать бензин в соответствии с требованиями Евро-4.

1. Требования к процессу

При разработке новой технологии ставились следующие основные требования:

• Определить фракционный и компонентный состав сырья, содержание серы, бензола, ароматических углеводородов, октановое число и другие показатели по ГОСТ 511 05.

• Найти оптимальные условия (катализатор, температура, скорость подачи сырья, давление) проведения процесса «Аэроформинг», обеспечивающие соответствие полученного бензина нормам Евро-4 за исключением октанового числа, которое должно быть не менее 86-88 по ГОСТ 8226. Выход бензиновой фракции должен быть не менее 60 масс.%.

• Определить общие материальные балансы для наиболее оптимальных вариантов ведения процесса.

Требования Евро-4 для бензинов включают три принципиальных момента:

• ограничение содержания ароматических углеводородов не более

(35 об. %);

• ограничение содержания бензола (не более 1 об.%);

• ограничение содержания серы (не более 50 ррm).

Нормативной базой для выпуска таких автобензинов является ТУ 38.401-58-350-2005 на бензины для автомобилей класса Евро-4, разработанные ВНИИ НП. По ТУ предполагается выпускать автобензины марок Регулятор Евро-92/4, Премиум Евро-95/4 и Супер Евро-98/4.

|

БЕНЗИНЫ ДЛЯ АВТОМОБИЛЕЙ КЛАССА ЕВРО-4 | |

||

|

Технические требования по ТУ 38.401-58-350-2005 |

||

|

№ п/п |

НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ |

ЗНАЧЕНИЕ ДЛЯ МАРКИ |

|

Регулятор Премиум- Супер-Евро-92/'4 Евро-95/4 Евро-98/4 |

||

|

1 |

Октановое число, не менее -по исследовательскому методу |

92,0 95,0 98,0 |

|

-по моторному методу |

83,0 85,0 88,0 |

|

|

2 |

Концентрация свинца, мг/дм 3 , не более |

5 |

|

3 |

Плотность при 15 °С, кг/м , в пределах |

720-775 |

|

4 |

Концентрация серы, мг/кг, не более |

50,0 |

|

5 |

Устойчивость к окислению, мин. не менее |

360 |

|

6 |

Концентрация смол, промытых растворителем, мг на 100 см3 , не более |

51 |

|

7 |

Коррозионное воздействие на медную пластинку, (Зч. при 50°С), единицы по шкале |

Класс 1 |

|

8 |

Внешний вид |

Прозрачный и светлый |

|

9 |

Объемная доля углеводородов, %, не более: |

|

|

- олефиновых |

18,0 |

|

|

- ароматических |

35.0 |

|

|

10 |

Объемная доля бензола. %, не более |

1,0 |

|

11 |

Массовая доля кислорода, %. не более |

2,7 |

|

12 |

Объемная доля оксигенатов, %, не более |

|

|

- метанола |

3 ,0 |

|

|

- этанола |

5,0 |

|

|

- изопропилового спирта |

10.0 |

|

|

- изобутилового спирта |

10.0 |

|

|

- третбутилового спирта |

7,0 |

|

|

-эфиров (С>5> и выше) |

15,0 |

|

|

-других оксигенатов |

10,0 |

Испаряемость бензинов

|

№ п/п |

Наименование показателя |

Значение для класса |

|||||

|

А |

В |

С и С1 |

D и D1 |

Е и Е1 |

F и F1 |

||

|

1 |

Давление насыщенных паров бензина, (ДНП), кПа: не менее |

45,0 |

45,0 |

50,0 |

60,0 |

65,0 |

70,0 |

|

не более |

60,0 |

70,0 |

80,0 |

90,0 |

95,0 |

100,0 |

|

|

2 |

Фракционный состав: объемная доля испарившегося бензна,%, при температуре: |

||||||

|

700С (И70) не менее |

20,0 |

22,0 |

|||||

|

не более |

48,0 |

50,0 |

|||||

|

1000С (И100) не менее |

46,0 |

||||||

|

не более |

71,0 |

||||||

|

1500С (И150) не менее |

75,0 |

||||||

|

90% перегоняется при температуре, 0С, не выше |

190 |

||||||

|

конец кипения, 0С, не выше |

210 |

||||||

|

Остаток в колбе, % (по объему), не более |

2 |

||||||

|

3 |

Максимальный индекс паровой пробки (ИПП) ИПП=10ДНП+7(И70) |

- |

- |

С1 1050 |

D1 1150 |

Е1 1200 |

F1 1250 |

Учитывая необходимость добавления к полученному высокооктановому компоненту (ВОК) до 10 об.% октаноповышающей кислородсодержащей добавки, в составе которой предположительно должен находиться монометиланилин (в количестве до 10 об.%),> >полученный в процессе «Аэроформинг» ВОК должен соответствовать следующим показателям:

|

Октановое число, не менее - по исследовательскому методу |

86-88,0 |

|

Концентрация серы, мг/кг, не более |

55,0 |

|

Объемная доля углеводородов, %, не более: - олефиновых - ароматических |

20,0 37,5 |

|

Объемная доля бензола, %, не более |

1,0-1,1 |

|

Плотность при 15 °С, кг/м3 , не менее |

708 |

2. Анализ сырья

2.1.Для отработки процесса были использованы пробы двух видов сырья БГС (бензин газовый стабильный по ТУ 39-1340-89) и ДГКЛ (дистиллат газового конденсата легкий). Оба образца были испытаны на соответствие основным нормам для бензинов и показали практически идентичные результаты.

Лаборатория 25 ГосНИИ МО РФ

Аттестат аккредитации № RU.0001.23.НХ28 от 19.04.2006 г.

ПРОТОКОЛ ИСПЫТАНИЙ № 60/16-07

Наименование нефтепродукта: бензин газовый стабильный по ТУ 39-1340-89, поступивший от ООО «Синтон».

Проба бочка №3

Дата приема на анализ - 02.07.2007

Дата выдачи протокола испытаний - 03.07.2007

|

№ п/п |

Наименование показателей |

Метод испытания |

Результат испытания |

|

1 |

Детонационная стойкость: Октановое число по моторному методу Октановое число по исследовательскому методу |

ГОСТ 511 ГОСТ 8226 |

72,3 72,6 |

|

2 |

Фракционный состав: Температура начала перегонки 0С 10% перегоняется при температуре 0С 50% перегоняется при температуре 0С 90 % перегоняется при температуре 0С Конец кипения 0С Остаток в колбе % по об. Остаток и потери, % по об. |

ГОСТ 2177 |

45 52 63 91 117 0,8 2,5 |

|

3 |

Давление насыщенных паров, МПа мм.рт.ст.) |

ГОСТ 1756 |

(391) |

|

4 |

Плотность при 20 0С кг/м |

ГОСТ 300 |

681 |

|

5 |

Кислотность мг КОН/100 см3 |

ГОСТ 11362 |

отс |

|

6 |

Концентрация фактических смол мг /100 см3 |

ГОСТ 1567 |

отс |

|

7 |

Содержание механических примесей и воды |

ГОСТ 6321 |

отс |

|

8 |

Массовая доля серы, % |

ГОСТ 19121 |

0,001 |

|

9 |

Испытание на медной пластинке |

ГОСТ 6370 |

Выдерж. |

Начальник лаборатории подпись С.Шишаев

Лаборатория 25 ГосНИИ МО РФ

Аттестат аккредитации № RU.0001.21.НХ28 от 19.04.2006 г.

ПРОТОКОЛ ИСПЫТАНИЙ № 61/16-07

Наименование нефтепродукта: дистиллят газового конденсата легкий,

поступивший от ООО «Синтон».

Проба бочка №2

Дата приема на анализ - 02.07.2007

Дата выдачи протокола испытаний - 03.07.2007

|

№ п/п |

Наименование показателей |

Метод испытания |

Результат испытания |

|

1 |

Детонационная стойкость: Октановое число по моторному методу Октановое число по исследовательскому методу |

ГОСТ 511 ГОСТ 8226 |

71,3 72,5 |

|

2 |

Фракционный состав: Температура начала перегонки 0С 10% перегоняется при температуре 0С 50% перегоняется при температуре 0С 90 % перегоняется при температуре 0С Конец кипения 0С Остаток в колбе % по об. Остаток и потери, % по об. |

ГОСТ 2177 |

44 52 62 90 117 1,0 2,8 |

|

3 |

Давление насыщенных паров, МПа мм.рт.ст.) |

ГОСТ 1756 |

(391) |

|

4 |

Плотность при 20 0С кг/м |

ГОСТ 300 |

680 |

|

5 |

Кислотность мг КОН/100 см3 |

ГОСТ 11362 |

отс |

|

6 |

Концентрация фактических смолмг /100 см3 |

ГОСТ 1567 |

отс |

|

7 |

Содержание механических примесей и воды |

ГОСТ 6321 |

отс |

|

8 |

Массовая доля серы, % |

ГОСТ 19121 |

0,001 |

|

9 |

Испытание на медной пластинке |

ГОСТ 6370 |

Выдерж. |

Начальник лаборатории подпись С.Шишаев

Кроме того, был проведен хромотографический анализ этих проб. Результаты оказались также идентичными см.Табл.1 и Приложение №1).

Таблица 1.

Групповой состав сырья

-

БГС

ДГКЛ

Группы

Масс.%

Пропан-бутаны:

0,02

0,01

Бензол

0,30

0,30

БТК

0,90

0,86

Ароматические УВ

0,02

0,01

Общая ароматика

0,92

0,87

Н-парафины

28,07

28,23

изопарафины

32,76

32,91

олефины

0,09

0,10

циклопентаны

26,27

26,05

циклогексаны

11,22

11,27

С>5+>

99,31

99,41

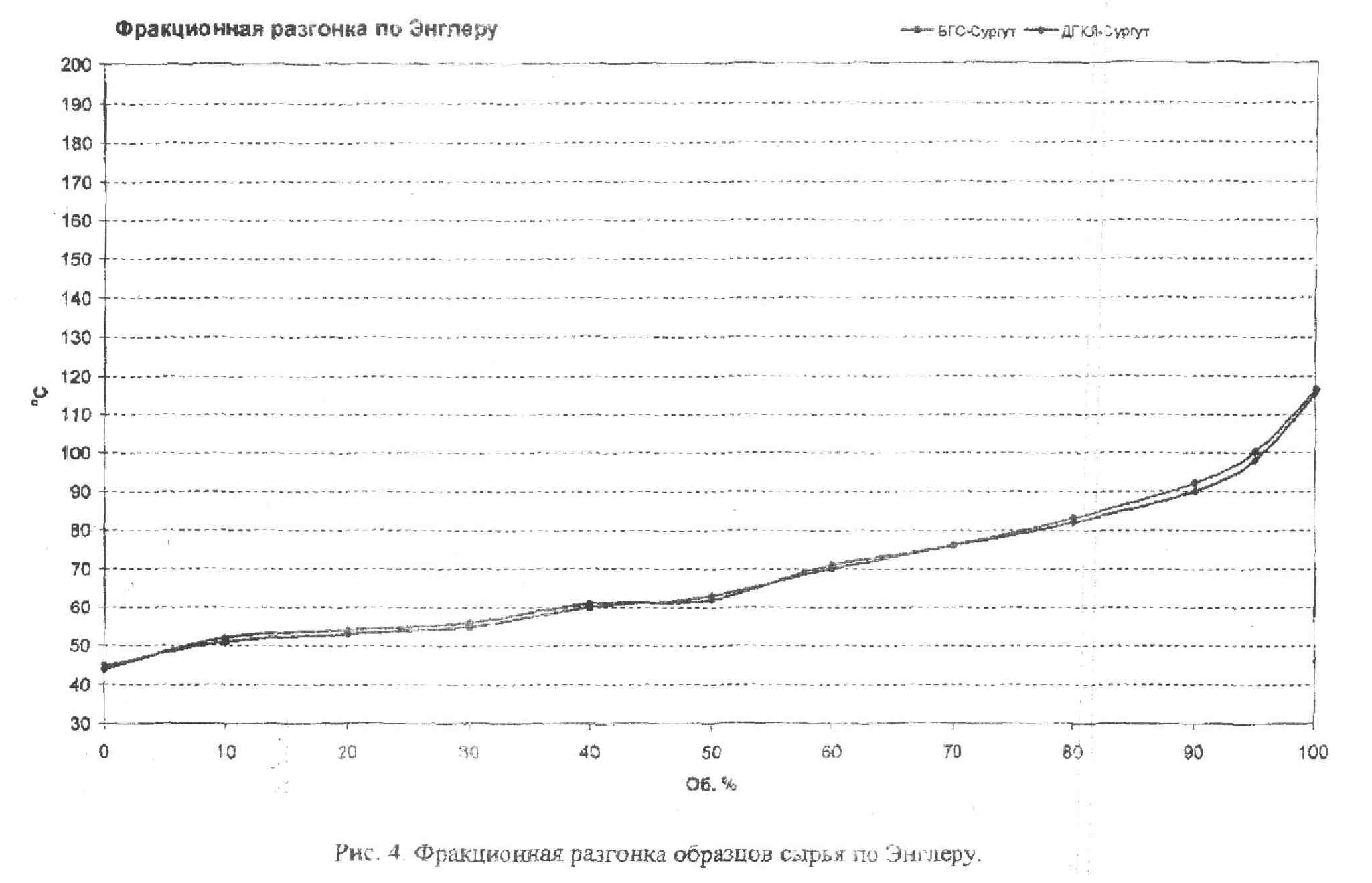

Результаты фракционной разгонки по Энглеру приведены ниже (Рис.4):

Из всех результатов анализов наиболее важными показателями являются следующие:

-

Показатель

БГС

дгкл

Октановое число:

- по исследовательскому методу

- по моторному методу

72,6

72,3

72,5

71,3

Концентрация серы, мг/кг (ррm)

10

10

Объемная доля ароматических углеводородов, %

0,73

0,69

Объемная доля бензола, %

0,24

0,24

Плотность при 15 °С, кг/м3

681

680

3.2. Испытание сырья

В процессе «Аэроформинг» повышение октанового числа прямогонных бензиновых фракций возможно проводить при повышенных до 20 раз по сравнению с обычными процессами скоростях подачи сырья благодаря специально разработанному катализатору. Ранее катализаторы этой серии были испытаны на превращении типичных прямогонных газоконденсатных фракций с интервалом кипения 30-180°С. Для указанных фракций оптимальными условиями проведения нового процесса, позволяющими получать высокооктановые компоненты бензинов (ВОК), соответствующие нормам Евро-4, являются температура 400-450°С, массовая скорость подачи сырья 10-15час-1 (кг сырья на 1 кг катализатора в час), давление 10 ати. При этом с выходом 70-80% получаются ВОК по требованиям Евро-4.

Исследованные сырьевые бензиновые фракции БГС и ДГКЛ являются легкими бензинами, содержащими, в основном, фракции С 5 и С6 (40 и 31% соответственно). Очевидно, что условия их переработки должны отличаться.

Сравнение поведения сырья в условиях каталитического процесса на разных катализаторах показано, что БГС и ДГКЛ в одинаковых условиях дают одинаковые (в пределах ошибки эксперимента) выходы жидкой фракции (ЖФ), пропан-бутановой фракции (ПБФ) и водородсодержащего газа (ВСГ), октановое число, плотность и другие параметры ВОК.