Расчет зубчатой передачи

Содержание

Введение……………..…………………………………..……………..2

Анализ кинематической схемы…………..……..………………..2

Кинематический расчет привода…………………………………3

Определение геометрических параметров цилиндрической

зубчатой передачи………………………………………….…………..6

4. Геометрический расчет конической зубчатой передачи………9

5. Определение геометрических размеров и расчет на

прочность выходного вала…………………………………………….11

6. Проверочный расчет подшипника..……………………………….16

7. Список использованной литературы……………………………..18

Редуктор - это механизм состоящий из зубчатых или червячных

передач, заключенный в отдельный закрытый корпус. Редуктор

предназначен для понижения числа оборотов и, соответственно, повышения крутящего момента.

Редукторы делятся по следующим признакам:

- по типу передачи - на зубчатые, червячные или зубчато-червячные:

- по числу ступеней - на одноступенчатые (когда передаче осуществляется одной парой колес), двух-, трех- или многоступенчатые:

- по типу зубчатых колес - на цилиндрические, конические,или коническо-цилиндрические;

- по расположению валов редуктора в пространстве - на горизонтальные, вертикальные, наклонные:

- по особенностям кинематической схемы " на развернутую, соосную. с раздвоенной ступенью.

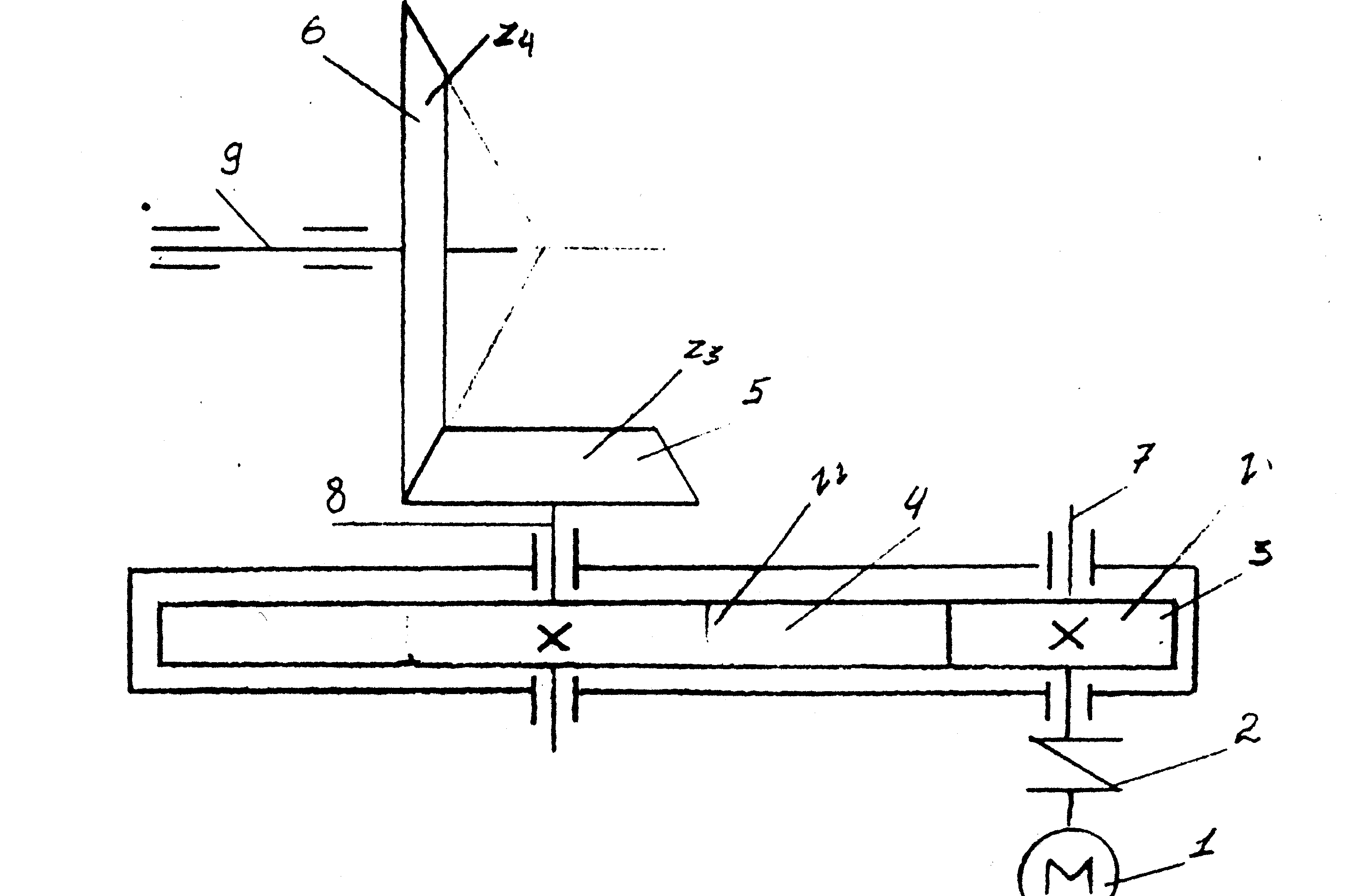

1. Анализ кинематической схемы

Наш механизм

состоит из привода электромашинной

(1),

муфты

(2), цилиндрической шестерни (3),

цилиндрические колеса (4), конической

шестерни (5), конического колеса (6), валов

(7,6,9) и трех пар подшипников качения.

Мощность на ведомом валу

N>3>=9,2

кВт,

угловая скорость п>3>=

155 об/мин, привод предназначен для

длительной работы, допускаемое отклонение

скорости

5%,

5%,

2. Кинематический расчет привода

2.1. Определяем общий КПД привода

=>1>*>2>*>3>3*>4>

=>1>*>2>*>3>3*>4>

Согласно таблице 5 (1) имеем

>1>=0,93 - КПД прямозубой цилиндрической передачи;

>2>=0,9 - КПД конической передачи;

>3>=0,98 - КПД подшипников качения;

>4>=0,98 - КПД муфты

= 0,93 * 0,983 * 0,9 * 0,98 = 0,77

2.2. Определяем номинальную мощность двигателя

N>дв>=N>3>/=11,9 кВт

2.3. Выбираем тип двигателя по таблице 13 (2). Это двигатель

А62 с ближайшим большим значением мощности 14 кВт. Этому значению номинальной мощности соответствует частота вращения 1500 об/мин.

2.4. Определяем передаточное число привода

i = i>ном>/n>3 >= 1500/155 = 9,78

2.5. Так как наш механизм состоит из закрытой цилиндрической передачи и открытой конической передачи, то разбиваем передаточное число на две составляющих:

i = i>1> * i>2>

По таблице б (1) рекомендуемые значения передаточных отношений цилиндрической передачи от 2 до 5; конической - от 1 до 3 по ГОСТ 221-75. Назначаем стандартные передаточные числа i>1> = 4, i>2> = 2,5.

2.6. Уточняем общее передаточное число

i = g.5 * 4 = 10

2.7. Определяем максимально допустимое отклонение частоты вращения выходного вала

где

- допускаемое отклонение скорости по

заданию.

- допускаемое отклонение скорости по

заданию.

2.8. Допускаемая частота вращения выходного вала с учетом отклонений

2.9. Зная частные передаточные отношения определяем частоту вращения каждого вала:

Таким образом, частота вращения выходного вала находится в пределах допустимой.

2.10. Определяем крутящие моменты, передаваемые валами механизма с учетом передаточных отношений и КПД:

2

.11

Аналогично определяем мощность,

передаваемую валами

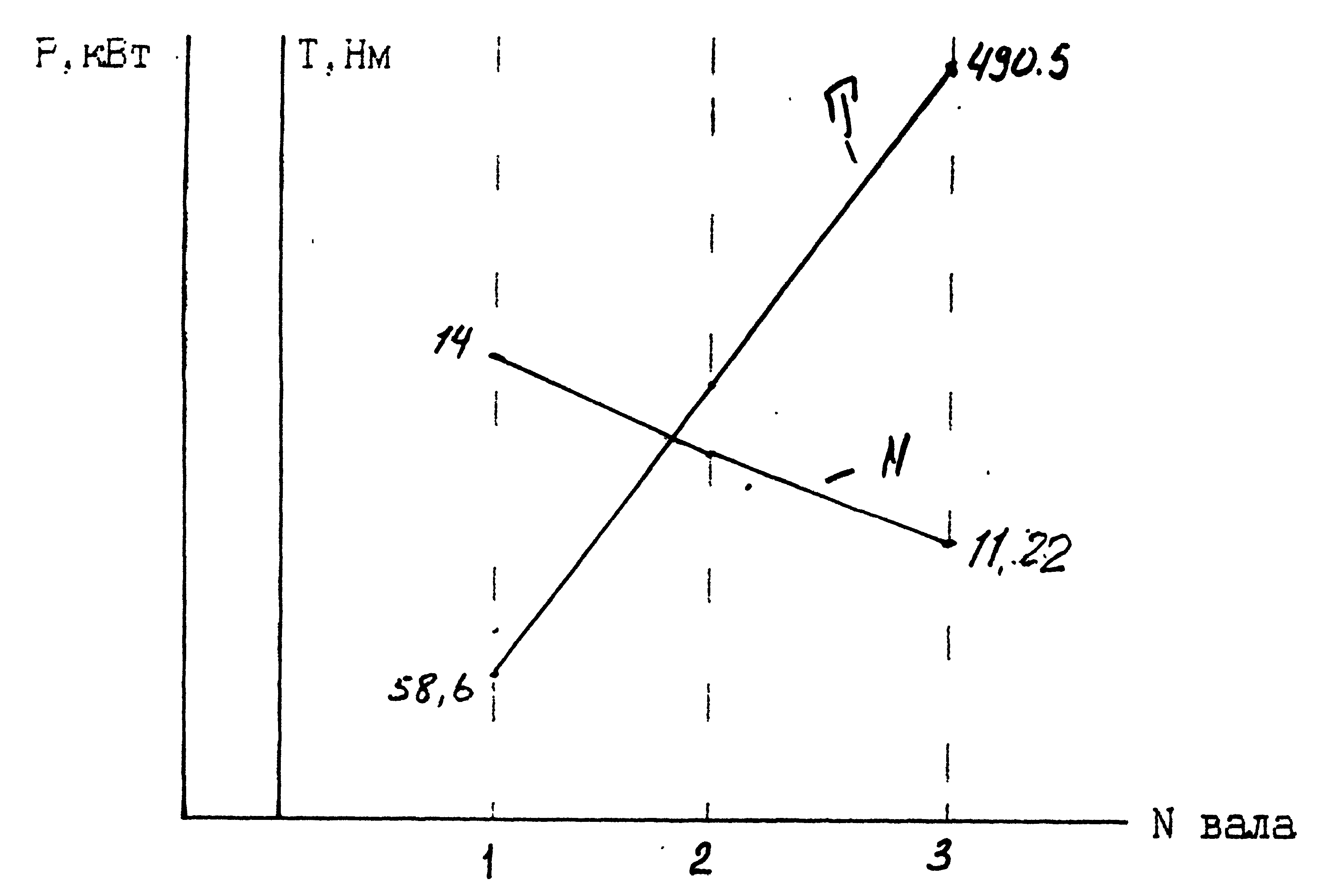

2.12. Построим график распределения крутящего момента и мощности по валам привода

3. Определение геометрических параметров цилиндрической зубчатой передачи

3.1. Для колес со стандартным исходным контуром, нарезаемым без смещения режущего инструмента (х = 0), число зубьев шестерни рекомендуется выбирать в пределах от 22 до 26. Выбираем Z>1> = 22

3.2. Число зубьев колеса:

Z>2 >= Z>1 >* i>1> = 22 * 4 = 88

3.3. Определяем межосевое расстояние по формуле

где K>a> - вспомогательный коэффициент, для косозубых передач равен 43;

-

коэффициент

ширины венца шестерни расположенной

симметрично относительно опор, по

таблице 9(3) равен 0,4;

-

коэффициент

ширины венца шестерни расположенной

симметрично относительно опор, по

таблице 9(3) равен 0,4;

i>1> - передаточное число;

- передаточное число;

T

>2>

-

вращающий момент на тихоходном валу;

По таблице 3.1

(3)

определяем марку стали для шестерни -

40Х. твердость >

45HRC:

для колеса - 40Х. твердость

350НВ.

350НВ.

По таблице 3.2

(3) для шестерни

для колеcа

для колеcа

предназначенных для длительной работы.

предназначенных для длительной работы.

Тогда

Полученное значение межосевого расстояния для нестандартных передач округляем до ближайшего из ряда нормальных линейных размеров, A>W> = 100 мм.

3.4. Определяем модуль зацепления по формуле

где К>m>, - вспомогательный коэффициент, для косозубых передач равен 5,8;

допускаемое

напряжение изгиба материала колеса с

менее прочным зубом по таблице 3.4 (3).

допускаемое

напряжение изгиба материала колеса с

менее прочным зубом по таблице 3.4 (3).

Тогда

Полученное значение модуля округляем в большую сторону до стандартного из ряда стр.59 (3). Для силовых зубчатых передач при твердости одного из колес > 45HRC. принимается модуль > 1.5. поэтому принимаем модуль m=2.

3.5. Определяем угол наклона зубьев для косозубых передач:

3.6. Определяем суммарное число зубьев шестерни и колеса для косозубых колес

Полученное значение округляем в меньшую сторону до целого числа, то есть Z = 100.

3.7. Определяем число зубьев шестерни

3.8. Определяем число зубьев колеса

Z>2> = Z - Z>1> = 100 - 20 == 80

3.9. Определяем фактическое передаточное число и проверяем его отклонение

следовательно передаточное число выбрано верно.

3.10. Определяем основные геометрические параметры передачи и сводим их в таблицу

|

Параметры |

Формулы |

Колесо |

|

|

1 |

Число зубьев |

Z>2> |

80 |

|

2 |

Модуль нормальный, мм |

m>n>=m |

2 |

|

3 |

Шаг нормальный, мм |

|

6,28 |

|

4 |

Угол исходного контура |

|

|

|

5 |

Угол наклона зубьев |

|

|

|

6 |

Торцовый модуль, мм |

|

2,03 |

|

7 |

Торцовый шаг, мм |

|

2,03 |

|

8 |

Коэффициент головки зуба |

H |

1 |

|

9 |

Коэффициент ножки зуба |

С rn > 1 |

0.25 |

|

10 |

Диаметр делительной окружности, мм |

d = Z * m>t> |

162.4 |

|

11 |

Высота делительной головки зуба, мм |

h>a> = h * m |

2 |

|

12 |

Высота делительной ножки зуба, мм |

H>f> = (h + C)*m |

2,5 |

|

13 |

Высота зуба, мм |

h = h>a >+ h>f> |

4.5 |

|

l4 |

Диаметр окружности выступов, мм |

d>a>= d + 2 h>a> |

166.4 |

|

15 |

Диаметр окружности впадин, мм |

d>f>=d - 2h>f> |

155,4 |

|

16 |

Межосевое расстояние, мм |

A = 0,5 (d>1> + d>2>) |

100 |

|

17 |

Ширина венца, мм |

|

40 |

4. Геометрический расчет конической зубчатой передачи

4.1 Определяем делительный диаметр колеса

где

определены заранее

определены заранее

-

коэффициент, учитывающий распределение

нагрузки по ширине венца, для

прирабатывающихся колес равен 1;

-

коэффициент, учитывающий распределение

нагрузки по ширине венца, для

прирабатывающихся колес равен 1;

V>Н>- коэффициент вида конических колес, для прямозубых равен 1.

Тогда

Полученное значение внешнего делительного диаметра колеса округляем до ближайшего значения из ряда нормальных линейных размеров табл.13.15 (3).

d>е4> =250 мм

4.2. Определяем углы делительных конусов шестерни и колеса

4.3. Определяем внешнее конусное расстояние

4.4. Определяем ширину зубчатого венца

4.5. Определяем внешний окружной модуль

где К>f>>>> >- коэффициент, учитывающий распределение нагрузки по ширине венца, равен 1; (3)

V>f>> >> >= 0,85 - коэффициент вида конических колес. (3)

Так как передача открытая, увеличиваем значение модуля на 30%, то есть m = 5 мм.

4.6. Определяем число зубьев колеса и шестерни

4.7. Определяем фактическое передаточное число.

4.8. Определяем внешние диаметры шестерни и колеса:

делительный

;

;

вершин

зубьев

=109,28

мм;

=109,28

мм;

=

253,71

мм;

=

253,71

мм;

впадин

зубьев

= 90,72

мм;

= 90,72

мм;

=

246,3

мм;

=

246,3

мм;

средний

делительный диаметр

=85,7

мм;

=85,7

мм;

214,25

мм.

214,25

мм.

5. Определение геометрических размеров и расчет на прочность выходного вала

5.1. Определяем силы действующие в зацеплении конической прямозубой передачи:

окружная

радиальная

=

612 Н,

=

612 Н,

осевая

= 1530 Н.

= 1530 Н.

5.2 Выбираем материал для вала по таблице 3.2 (3). Это сталь 45 улучшенная, со следующими механическими характеристиками:

допускаемое

напряжение на кручение

5.3. Ориентировочно определяем геометрические размеры каждой ступени вала:

- диаметр выходной части

Принимаем d>1>= 45 мм.

Исходя из этого принимаем диаметр под подшипником d>2> = 50 мм.

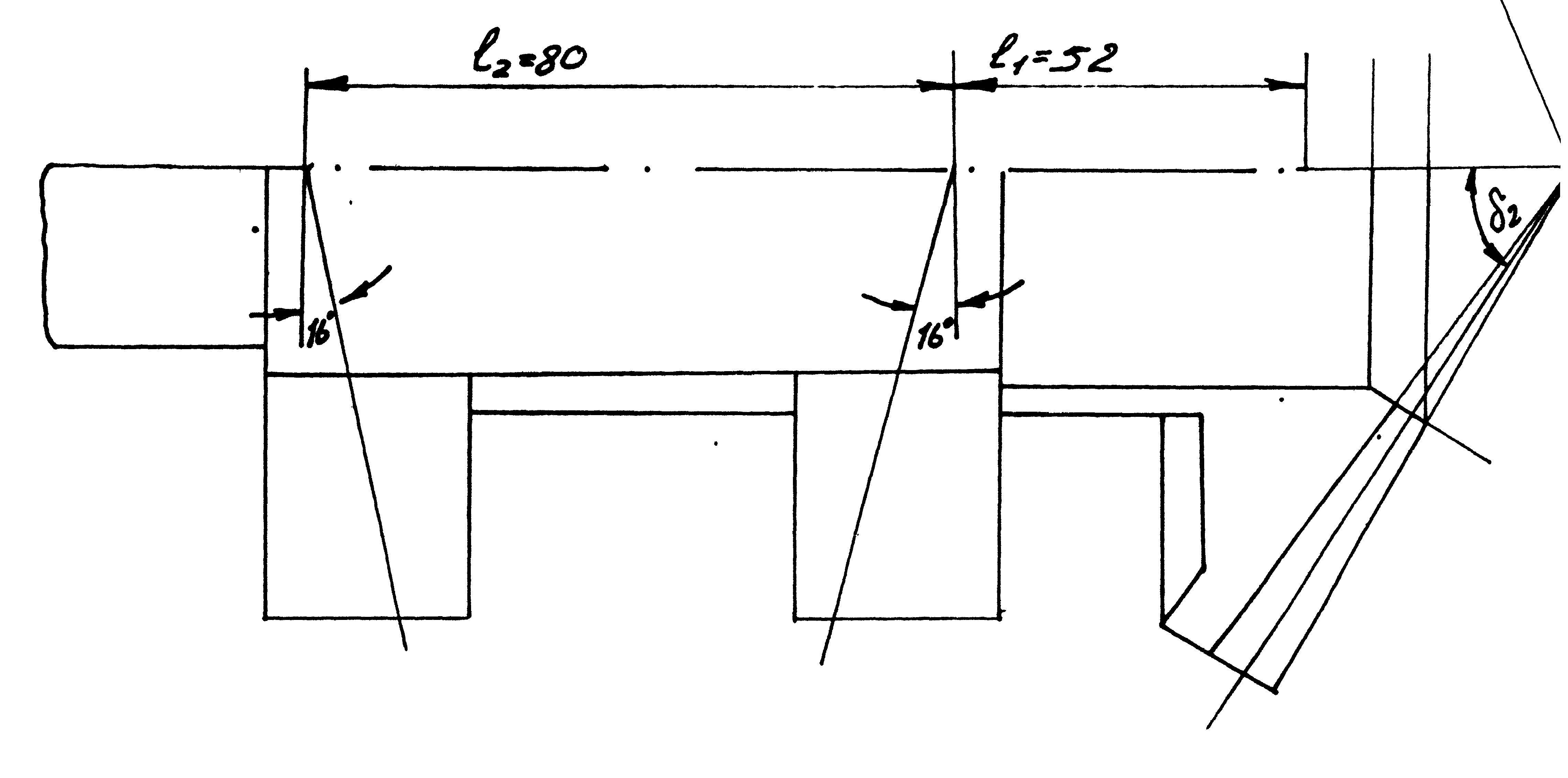

5.4. Выбираем предварительно подшипники качения. По таблице 7.2 (3) для конической передачи при n<1500 об/мин применяется подшипник роликовый конический однорядный. Выбираем типоразмер подшипника по величине диаметра внутреннего кольца, равного диаметру d>2>= 50мм. Это подшипник легкой широкой серии 7510: d = 50мм, D = 90мм, Т = 25 мм, угол контакта 160, C>r>=62 kH.

5.5. Вычерчиваем ступени вала по размерам, полученным в ориентировочном расчете и определяем расстояния между точками приложения реакций подшипников.

5.6. Вычерчиваем схему сил в зацеплении конической передачи.

5.7. Определяем реакции опор:

а) вертикальная плоскость

б) строим эпюру изгибающих моментов в характерных сечениях A, B, C (рис.5.1)

в) горизонтальная плоскость,

Проверка:

г) строим эпюры изгибающих моментов в характерных сечениях A, B, C (Рис.5.1)

M>YC> = 0,

M>YB> = F>t >* l>1> = 4580 * 52 = 238160 Нмм,

M>AY> = 0,

д) строим эпюры крутящих моментов (Рис.5.1)

5.8. Определяем суммарные реакции опор

5.9. Определяем суммарные изгибающие моменты в наиболее нагруженном сечении В

5.10. Определяем приведенный момент

5.11. Определяем диаметр вала исходя из третьей теории прочности

где

= 160 Мпа - допускаемое

значение напряжений для стального вала.

= 160 Мпа - допускаемое

значение напряжений для стального вала.

Полученное значение вала под подшипником округляем до ближайшего стандартного

d = 40 мм.

В результате расчета уменьшим диаметр вала под колесом до 45 мм.

5.12.Рассчитываем шпонку на срез и смятие.

Для закрепления на валах колес применяют шпонки. Размеры призматических шпонок выбираем в зависимости от диаметра вала по ГОСТ 23360-78, b*h = 14*9 мм, 1 = 38 мм.

5.13. Условие прочности при деформации смятия проверяется по формуле

где T - передаваемый валом крутящий момент;

-

допускаемое

напряжение на смятие

по табл.

3.2

(3)

260 Н/мм2

-

допускаемое

напряжение на смятие

по табл.

3.2

(3)

260 Н/мм2

5.14. Условие прочности при деформации среза проверяется по формуле

где

-

допускаемое напряжение на срез по табл.

3.2 (3) 80 Н/мм2

-

допускаемое напряжение на срез по табл.

3.2 (3) 80 Н/мм2

6. Проверочный расчет подшипников

6.1.

Пригодность подшипников определяется

сопоставлением расчетной динамической

грузоподъемности с базовой. В результате

расчетов имеем : угловая скорость вала

,

осевая сила в зацеплении -

F>а>

= 1530 Н, реакции в подшипниках -

R>XB>

= 3400 Н, R>YB>=

7557 Н. В результате расчета нам необходимо

уменьшить размеры ранее выбранного

подшипника, это подшипник легкой широкой

серии 7508 c

характеристиками:

d = 40мм,

D = 80 мм, Т = 25

мм, С>r>

= 56 кН,

е = 0,381, У = 1,575,

угол контакта 14°.

,

осевая сила в зацеплении -

F>а>

= 1530 Н, реакции в подшипниках -

R>XB>

= 3400 Н, R>YB>=

7557 Н. В результате расчета нам необходимо

уменьшить размеры ранее выбранного

подшипника, это подшипник легкой широкой

серии 7508 c

характеристиками:

d = 40мм,

D = 80 мм, Т = 25

мм, С>r>

= 56 кН,

е = 0,381, У = 1,575,

угол контакта 14°.

Подшипники установлены по схеме враспор.

6.2. Определяем осевые составляющие радиальных реакций

R>g1> = 0,83 e R>BY> = 0,83 * 0,381 * 3400 = 1188 H,

R>g2> = 0,83 e R>BX> = 0,83 * 0,381 * 7557 = 2640 H,

6.3. Определяем осевую нагрузку подшипника

R>a1>= R>s1>= 1188 Н, R>a2> = R>s1> + F>a> = 2718 H.

6.4. Определяем отношения:

где V - коэффициент вращения. При вращающемся внутреннем кольце подшипника согласно табл.9.1 (3) V = 1.

6.5. По соотношению 0,35 < 0,381 и 0,36 < 0,381 выбираем формулу для определения эквивалентной динамической нагрузки, воспринимаемой подшипником, R>e> ; R>e>= VR>r>K>g> K>T>,

K>g> - коэффициент безопасности, по табл. 9.4 (3) K>g> =1,2,

К>T> - температурный коэффициент, по табл. 9.5 (3) =1, K>T> тогда

R>e> = 1 * 3400 * 1,2 * 1 = 4080 H,

6.6. Определяем динамическую груэоподъемность

где L>h> - требуемая долговечность подшипника, при длительной работе привода, принимаем 5000 ч.

C>rp> < С>r >, значит подшипник пригоден к применению.