Проектирование станочного приспособления для операции Сверление детали Вал (WinWord 2000 CorelDraw 9.0)

Министерство

Общего и Профессионального Образования

РФ

Министерство

Общего и Профессионального Образования

РФ

Московская Государственная Академия

Приборостроения и Информатики

Кафедра: "Технологической Информатики и Технологии Машиностроения"

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К расчетно-графической работе

Тема: "Проектирование технологической оснастки"

Студент Бакачёв А.И.

Шифр 96009

Специальность 1201

Руководитель Ершов А.А.

УКП Стромынка

Москва, 2000 г.

Министерство

Общего и Профессионального Образования

РФ

Министерство

Общего и Профессионального Образования

РФ

Московская Государственная Академия

Приборостроения и Информатики

Кафедра: "Технологической Информатики и Технологии Машиностроения"

ЗАДАНИЕ

Студент Бакачёв А.И.

1. Расчетно-графическая работа - Проектирование станочных приспособлений

2. Срок сдачи работы - _________________________

(дата)

3. Исходные данные - согласно методическим указаниям.

4. Перечень графического материала – чертеж приспособления, 1 лист формат А1

Руководитель: ____________________________ / Ершов А.А. /

Задание принято: _________________________

(дата)

Студент: ________________________________

(подпись)

Содержание:

Содержание:

|

Введение |

4 |

|

1. Проектирование станочного приспособления |

5 |

|

1.1. Техническое задание |

5 |

|

1.2. Последовательность и этапы при проектировании станочных приспособлений |

6 |

|

1.3. Выбор и обоснование системы станочного приспособления |

7 |

|

2. Выбор способа установки заготовки в станочном приспособлении |

8 |

|

2.1. Выбор схемы базирования |

8 |

|

2.2. Предварительная оценка точности обработки |

11 |

|

2.3. Окончательный точностной расчет. |

13 |

|

3. Силовой расчет приспособления. |

14 |

|

3.1 Схема силового замыкания |

14 |

|

3.2. Схема применяемого пневмоцилиндра |

17 |

|

4 Технико-экономическое обоснование применения станочного приспособления |

18 |

|

Литература |

19 |

|

Приложения: |

|

|

чертеж детали (А4) |

|

|

чертеж приспособления (формат А1) |

|

|

спецификация (формат А4) |

МГАПИ, МТ-8

УКП Стромынка

МГАПИ, МТ-8

УКП Стромынка

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Интенсификация производства в машиностроении неразрывно связана с техническим перевооружением и модернизацией средств производства на базе применения новейших достижений науки и техники. Техническое перевооружение, подготовка производства новых видов продукции машиностроения и модернизация средств производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления.

В общем объеме средств технологического оснащения примерно 50% составляют станочные приспособления. Применение станочных приспособлений позволяет:

надежно базировать и закреплять обрабатываемую деталь с сохранением ее жесткости в процессе обработки;

стабильно обеспечивать высокое качество обрабатываемых деталей при минимальной зависимости качества от квалификации рабочего;

повысить производительность и облегчить условия труда рабочего в результате механизации приспособлений;

расширить технологические возможности используемого оборудования.

В зависимости от вида производства технический уровень и структура станочных приспособлений различны. Для массового и крупносерийного производства в большинстве случаев применяют специальные станочные приспособления. Специальные станочные приспособления имеют одноцелевое назначение для выполнения определенных операций механической обработки конкретной детали. Эти приспособления наиболее трудоемки и дороги при исполнении. В условиях единичного и мелкосерийного производства широкое распространение получила система универсально-сборных приспособлений (УСП), основанная на использовании стандартных деталей и узлов. Этот вид приспособлений более мобилен в части подготовки производства и не требует значительных затрат.

Создание любого вида станочных приспособлений, отвечающих требованиям производства, неизбежно сопряжено с применением квалифицированного труда. В последнее время в области проектирования, станочных приспособлений достигнуты значительные успехи. Разработаны методики расчета точности обработки деталей в станочных приспособлениях, созданы прецизионные патроны и оправки, улучшены зажимные механизмы и усовершенствована методика их расчета, разработаны различные приводы с элементами, повысившими их эксплуатационную надежность.

1.

Проектирование станочного приспособления

1.

Проектирование станочного приспособления

1.1. Техническое задание

Спроектировать установочно-зажимное приспособление под детали типа "Валы" для операции сверление отверстия на вертикально-сверлильном станке модели 2Н118А в условиях серийного производства;

геометрические параметры:

диаметры: D>min> = 20мм, D>max> = 40мм

Весовые параметры:

m>max> = 1.5кг

Точность выполняемой операции в мм:

диаметр отверстия 10H14, глубина 35H14, фаска на глубину 5H14 под углом 60, соосность 0,1мм

Способ обеспечения заданной точности по предварительной настройке станка

Годовая программа выпуска всех типоразмеров N>г> = 9000шт

Должно быть обеспечено: снижение брака на 5…10%, снижение трудоемкости на 40%

1.2. Последовательность и этапы при проектировании станочных приспособлений.

|

Техническое задание на проектирование станочного приспособления |

|

|

Анализ исходных данных для разработки технического проекта |

|

|

Выбор и обоснование системы станочного приспособления |

Критерий выбора - зона рентабельности применения системы станочного приспособления |

|

Выбор баз и способа установки заготовки на разрабатываемой операции |

|

|

Определение и анализ погрешности базирования E>б> |

Определение погрешности закрепления – Е>з> |

|

Анализ и оптимизация теоретических схем базирования |

Схема силового замыкания детали |

|

Определение погрешности базирования (Е>б>) для выбранной схемы установки |

Выбор точки приложения и направления зажимных сил |

|

Анализ возможных схем установки детали на операции |

Выбор конструкции и расположения опорных (установочных) элементов приспособления. |

|

Анализ размерных связей при различных схемах базирования |

Расчет погрешности закрепления Е>з> = С>1> * q0.5 * (C>2> + kR>a>) |

|

Оптимизация схемы базирования. Расчет Е>б> |

|

|

Выбор способа установки приспособления на станке |

Осуществляется привязка станочного приспособления к системе координат станка |

|

Оценка (расчетная) погрешности установки Е = E>1>2 + E>2>2 |

Оценка (расчетная) допуска на исполнительный размер [б>p>] [б>т>] |

|

Выбор направляющих элементов для инструмента |

|

|

Разработка компоновочной схемы приспособления |

|

|

Расчетная часть проекта |

1.3.

Выбор и обоснование системы станочного

приспособления.

1.3.

Выбор и обоснование системы станочного

приспособления.

Система станочного приспособления определяется по зоне рентабельности, через коэффициент загрузки приспособления.

К>з> = Т>ш.к.> – N>г> – КЗО / F>д> (2.3)

где Т>ш.к.> – штучно-калькуляционное время выполняемой операции

Т>ш.к.> = 3,8мин

N>г> - годовая программа выпуска

N>г> = 1500шт.

N = 6

N - число деталей в группе

N = 6

F>д> - действительный годовой фонд времени

К>з> = 3,8 - 1500 6 / 4015 - 60 = 0,14

по ГОСТ 14.305-73 с таким коэффициентом загрузки целесообразно применять приспособления УНП.

УНП - универсальное наладочное приспособление. К этой группе приспособлений относятся приспособления, состоящие из постоянной части и сменных наладок. С помощью УНП заготовка устанавливается с такой же точностью и быстротой, как и при использовании дорогостоящего специального приспособления, следовательно, УНП выполняет функции специального приспособления при меньших удельных затратах

2.

Выбор способа установки заготовки в

станочном приспособлении.

2.

Выбор способа установки заготовки в

станочном приспособлении.

2.1. Выбор схемы базирования.

Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТа 21495-76 выбираем теоретическую схему базирования и из ГОСТа 31107-81 возможные схемы практической реализации.

Так как одним из пунктов технического задания является заданная соосность 0,1мм, то возможность ее выдержки возможна только по третьей схеме базирования.

Практическая схема базирования детали "Вал" для операции ''Сверление''.

Знаками Т>1>, Т>2>, Т>3> обозначены технологические (установочные) базы.

Знаком И обозначена измерительная база.

Теоретическая

схема базирования и ее варианты

практической реализации для операции

"Сверление" при обработке детали

"Вал".

Теоретическая

схема базирования и ее варианты

практической реализации для операции

"Сверление" при обработке детали

"Вал".

|

Схема

базирования детали на операции ГОСТ

21495-76 |

|

|

1, 2, 3, 4 – скрытая двойная направляющая база 5 – опорная технологическая база 6 – скрытая опорная технологическая база |

|

Характеристика установочных (базирующих) поверхностей.

Поверхности 1 и 2 выполнены по квалитету f9 и имеют шероховатость R>a> = 2.5мкм. Торец 3 выполнен по квалитету h14, R>z> = 20мкм.

Возможные

варианты схемы практической реализации

ГОСТ 3.1107-81.

Возможные

варианты схемы практической реализации

ГОСТ 3.1107-81.

-

Схема №1

Схема №2

Схема№3

Расчет погрешности базирования на исполнительных размерах.

E>б>>l> = >> = 1мм

E>б>>l1> = >> = 1мм

E>б>>> = 0

т.к. установочные и измерительные базы для размеров l и l1 не совпадают.

2.2.

Предварительная оценка точности

обработки.

2.2.

Предварительная оценка точности

обработки.

В процессе обработки заготовки возникают отклонения от геометрических форм и размеров, заданных чертежом и техническим заданием, которые должны находиться в пределах допусков, определяющих наибольшие допустимые значения погрешностей размеров и формы заготовки или детали

Схема установки детали "Вал" с исполнительными и установочными размерами для операции "Сверление".

Исполнительные размеры:

d = 10Н14(+0.86), 1 = 5h14(+0.30)

h = 35h4(+0.62)

Установочные размеры:

D>2>

= 28.4f9( ),

D>1> =

28.4f9

),

D>1> =

28.4f9

L = 208h4(>-1>), l>2> = 64H24(>-0.74>)

1>з> = 34H24(>-0.62>), l>4> = 24H24(>-0.52>)

Так

как точностной расчет выполняется для

самого жестко заданного размера, то в

дальнейшем будем рассчитывать глубину

фаски 1 = 5h14(+0.3).

Так

как точностной расчет выполняется для

самого жестко заданного размера, то в

дальнейшем будем рассчитывать глубину

фаски 1 = 5h14(+0.3).

Погрешность установки заготовки Е>у> возникает при установке в приспособлении и складывается из погрешностей базирования Е>б> и погрешности закрепления Е>з>.

Е>у> = Е>б>2+Е>з>2, мм (2)

Погрешность Е>б> возникает когда технологическая база и измерительная не совпадают.

Следовательно, Е>б1> = б>1> = 1мм.

Погрешность закрепления Е>з> = 0, т.к. сила зажима будет направлена перпендикулярно поверхности установочных элементов, т.е. перпендикулярно выполняемому размеру

Е>у> = 0 + 1 = 1мм.

В момент касания поверхности заготовки, автоматически включается рабочая подача и производится сверление на глубину настроенную предварительно кулачком. Но так как операция выполняется на вертикально-сверлильном станке 2Н118А, а в паспорте станка указано, что глубина сверления настраивается кулачком, т.е. то что Е>б> = 0 на точность получения заданного размера не влияет, значит погрешность установки можно условно принять Е>у> = 0. Для расчета допуска на размер 1 воспользуемся формулой:

б>р> = Е>у> + Н + W (2.2)

где Еу = 0, погрешность установки

W = 2,5мкм - экономическая величина, характеризующая точность обработки установочных поверхностей

Н - погрешность настройки

Н = 0,1б>т> (2.2)

где б>т> - допуск на рассчитываемый размер

б>т> = 0,3мм

Н = 0,1 0,3 = 0,03мм

б>р> = 0 + 0,03 + 0,0025 = 0,0325мм

б>р> 0,3 б>з> - условие правильности выбора схемы базирования.

б>р> = 0,0325 0,09 = б>з>

Вывод схема базирования выбрана верно.

2.3.

Окончательный точностной расчет.

2.3.

Окончательный точностной расчет.

Суммарную погрешность обработки найдем по формуле:

= 1.73 H + 1.73 и + 1.73 д + E>б>2 + Е>д>2 + Е>ст>2

где и - погрешность, связанная с размерным износом инструмента

и = 0,02мм

д - погрешность, связанная с температурной и упругой деформацией СПИД

д = 0,015мм

Н - погрешность, связанная с настройкой инструмента

Н = 0,1бт = 0,1 0,3 = 0,03мм

Е>б> =0, т.к. используется станок 2Н118А

Е>з> = 0, т.к. сила зажима направлена перпендикулярно установочным элементам.

E>ст> - погрешность станка нормальной точности

Е>ст> = 0,05мм,

= 1,73 0,02 + 1,73 0,015 + 1,73 0,03 + 0.05 =0,163 мм

Сравним полученную погрешность с заданным допуском

= 0,163 < 0,3 =б>т>4

Вывод: получаемая погрешность не выходит за границы допуска.

3.

Силовой расчет приспособления.

3.

Силовой расчет приспособления.

3.1. Схема силового замыкания.

Для выбранной схемы установки приведем схему силового замыкания

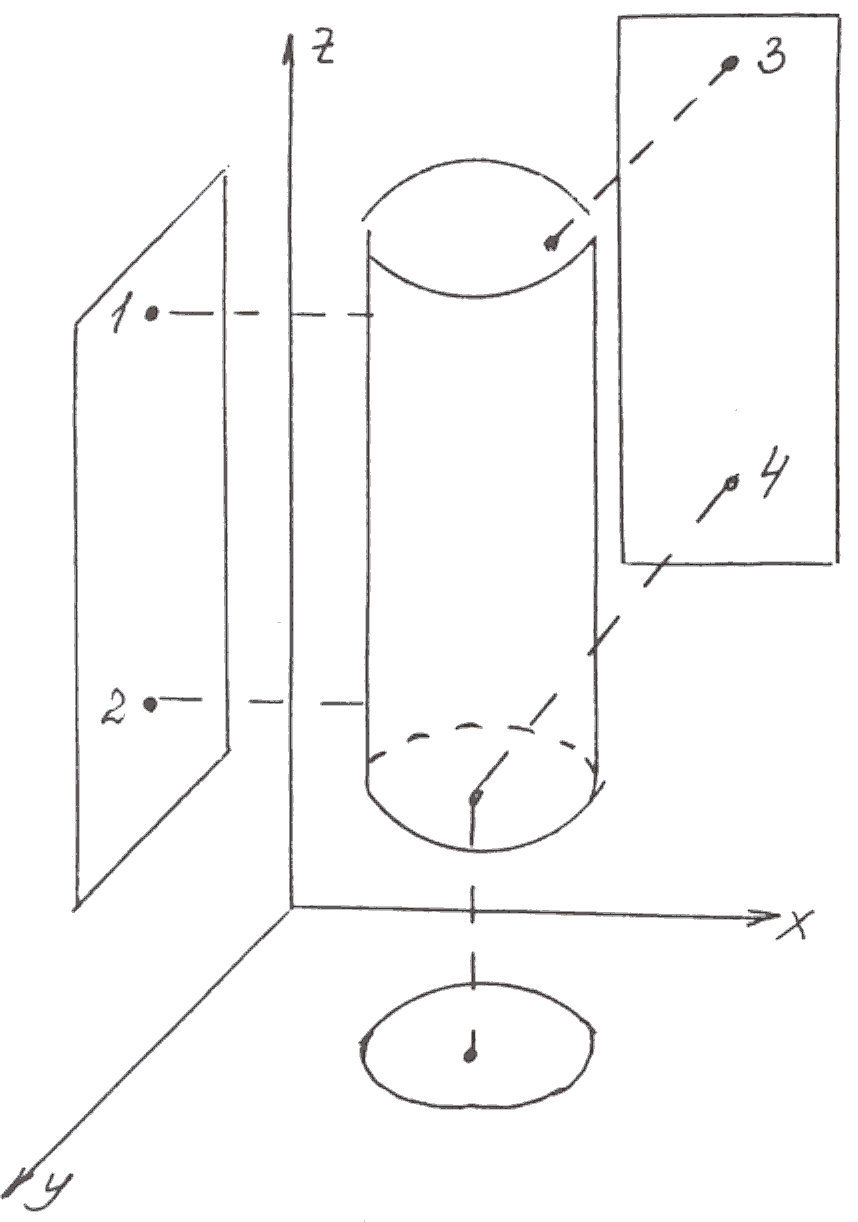

Положение тела в системе координат:

плоскость 1 ограничивает одно движение, т.е. 1 степень свободы.

плоскость 2 ограничивает три движения, т.е. 2 степени свободы.

плоскость 3 ограничивает три движения, т.е. 2 степени свободы.

Ограничение вращения вокруг оси Z достигается силой зажима W>a>>з>.

Таблица для анализа ограничения движений

|

Оси координат |

Перемещение |

Вращение |

||

|

+ |

- |

+ |

- |

|

|

x |

W>x> |

|||

|

y |

W>y> |

|||

|

z |

W>z> |

W>3> |

W>3> |

Величину

необходимого зажимного усилия определим

на основе решения задачи статики,

рассматривая заготовки под действием

приложенных к ней сил. Для этого составим

расчетную схему.

Величину

необходимого зажимного усилия определим

на основе решения задачи статики,

рассматривая заготовки под действием

приложенных к ней сил. Для этого составим

расчетную схему.

|

|

|

Из схемы видно, что под действием осевой силы заготовка переместится не сможет, т.к. имеется упор, т.е. Р>о> = Р>ос>.

Заготовка может только провернуться под действием момента кручения М>кр>, поэтому необходимо приложить такое зажимное усилие, чтобы этого не произошло.

Допустим, что при провертывании коэффициент трения будет f, а заготовка зажата в четырех призмах, условие равновесия будет выражено уравнением:

KM>рез> – 4R>1>f>r> = 4R>2>f>r> = 0

где R>l> = R>2> = W>a>>з> / 2 1 / sin/>2>

следовательно,

М>рез> = 17,33Нм берем с самого

загруженного перехода из пункта

r - радиус заготовки в местах зажима

r =14 мм

F - коэффициент трения

F = 0,3

K - коэффициент запаса

К = 2,5

W>a>>з> = 2,5 17,33 / 4 0.3 0.014 sin90/>2> = 1823.3

После определения необходимой силы зажима выберем тип зажимного устройства. Так как производство серийное, то для него предназначены быстро действующие приводы, к ним относятся пневмоприводы.

Пневматические силовые приводы широко применяются в приспособлениях разнообразных типов. Быстрота, легкость, постоянство зажима, возможность его регулирования и контроля, а также дистанционное управление зажимами являются основными преимуществами пневмоприводов для зажима и обрабатываемых заготовок.

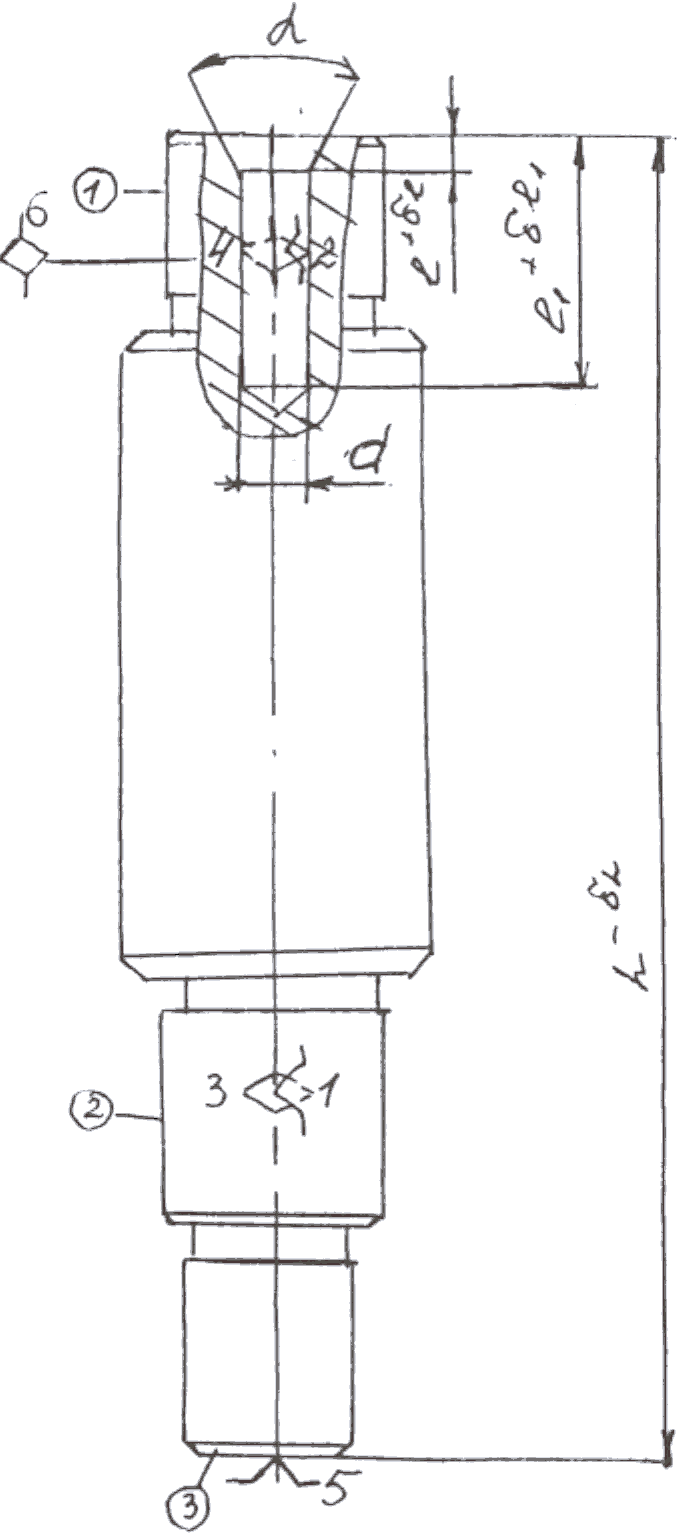

3.2. Схема применяемого пневмоцилиндра

Необходимая

сила зажима в пневмоприводе создается

с помощью пневмоцилиндра.

Необходимая

сила зажима в пневмоприводе создается

с помощью пневмоцилиндра.

Необходимый диаметр цилиндра Dц для получения нужной силы зажима найдем по формуле:

D>ц> = Q – Q>пр> / 0.785P

где Q - необходимая сила зажима.

Q = 1823,3Н

Q>пр> - возвратная пружина

Q>np> = 60Н

P - давление воздуха

Р = 0,4Мпа

- КПД пневмоцилиндра.

= 0,85

D>ц> = 1823.3 – 60 / 0.785 0.4 0.85 = 84мм

Вывод: для создания силы зажима W>за> = 1823,ЗН необходимо применять в проектируемом приспособлении пневмоцилиндр

с D>ц> = 84 мм

4

Технико-экономическое обоснование

применения станочного приспособления.

4

Технико-экономическое обоснование

применения станочного приспособления.

Рассчитываем годовую экономию в зарплате от применения нового приспособления по формуле:

Э>год> = С>р> (Т>шт.кб.> - Т>шт.к.пр.> / 60) К>допл.> N>r>, руб

где С>р> - часовая тарифная ставка рабочего 3-го разряда

С>р> = 30руб

Т>шт.к.> - норма времени на операцию соответственно базового и проектного варианта.

К>допл.> - коэффициент доплат

К>допл.> = 1,4

N>год> - годовая программа выпуска

N>год> = 9000шт

Э>год> = 30 (6 - 3,95 / 60 ) 1,4 9000 = 12914руб

Вывод: приспособление целесообразно применять, если затраты на его изготовление не превышают 12914руб

Литература:

Литература:

А.Г. Косилова и Р.К.Мещерякова "Справочник технолога-машиностроителя" в 2-х томах, изд. Москва "Машиностроение" 1986г.

Б.Г.Зайцев "Справочник молодого токаря'" изд. Москва "Высшая школа" 1977г.

М.А.Ансеров "Приспособление для металлорежущих станков'' изд. Москва ' 'Машиностроение'' 1975г.

Б.Н.Вардашкин и А.А.Шапилова "Станочные приспособления "в 2-х томах, изд. Москва "Машиностроение 1984г.

В.В.Данилевский "Технология машиностроения" изд. Москва "Высшая школа" 1984г.

Н.Ф.Мельников "Технология машиностроения" изд. Москва "Машиностроение" 1977г.

А.А.Маталин "Технология машиностроения" изд. Москва "Машиностроение" 1985г.

ГОСТ 14.202-73 ЕСТПП "Правила выбора показателей технологичности конструкции изделий''.