Системы нейтрализации отработавших газов в выпускной системе ДВС

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕПЛОТЕХНИКИ И ГИДРАВЛИКИ

РЕФЕРАТ ПО ТРАНСПОРТНОЙ ЭКОЛОГИИ

СИСТЕМЫ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ В ВЫПУСКНОЙ СИСТЕМЕ

ВЫПОЛНИЛ: студент группы АТ-312

Литвинов Александр Владимирович

ПРОВЕРИЛ: Захаров Евгений Александрович

ВОЛГОГРАД 2004

СОДЕРЖАНИЕ:

|

Введение |

3 |

|

|

1. |

Способы нейтрализации отработавших газов в выпускной системе |

4 |

|

2. |

Нейтрализация отработавших газов в выпускной системе бензиновых двигателей |

4 |

|

Эволюция каталитических нейтрализаторов |

4 |

|

|

Устройство и принцип действия каталитических нейтрализаторов |

5 |

|

|

Разогрев каталитических нейтрализаторов |

6 |

|

|

Обратная связь |

7 |

|

|

Кислородные датчики |

8 |

|

|

Условия нормальной работы каталитических нейтрализаторов |

10 |

|

|

3. |

Нейтрализация отработавших газов в выпускной системе дизельных двигателей |

11 |

|

Комплексная очистка отработавших газов дизеля |

11 |

|

|

Сажевые фильтры |

11 |

|

|

Система DRNR (TOYOTA) |

12 |

|

|

Плазменный нейтрализатор |

13 |

|

|

Обратная связь дизеля |

14 |

|

|

Система SCR (MERCEDES–BENZ) |

15 |

|

|

Заключение |

16 |

В ведение

ведение

Загрязнение воздуха вредными выбросами автомобилей в конце ХХ века стало одной из глобальных экологических проблем. Путь ее решения только один - автомобиль должен стать экологически чистым. Важное место здесь принадлежит системам нейтрализации, способным в несколько раз снизить токсичность выхлопных газов.

Всего в отработавших газах обнаружено около 280 компонентов. По своим химическим свойствам, характеру воздействия на организм человека вещества, содержащиеся в отработавших газах, подразделяются на несколько групп:

|

СОСТАВ

ОТРАБОТАВШИХ ГАЗОВ |

||

|

Компоненты |

Концентрация, % |

|

|

Бензиновый |

Дизель |

|

|

Азот |

74-77 |

74-78 |

|

Кислород |

0,3-8,0 |

2,0-18 |

|

Водяной пар |

2,0-5,5 |

0,5-9,0 |

|

Оксиды углерода |

0,5-12 |

0,005-0,4 |

|

Оксиды азота |

0,01-0,8 |

0,004-0,6 |

|

Диоксид серы |

- |

0,002-0,02 |

|

Углеводороды |

0,2-3,0 |

0,01-0,3 |

|

Альдегиды |

0-0,2 |

0,001-0,009 |

|

Сажа, г/мз |

0-0,04 |

0,01-1,1 и более |

Таблица 1 – Состав отработавших газов бензиновых и дизельных двигателей

1.нетоксичные: азот, кислород, водород, водяные пары, а также диоксид углерода;2.токсичные: оксид углерода, оксиды азота, многочисленная группа углеводородов, альдегиды, сажа. Причем сажа сама по себе нетоксична, но она адсорбирует на поверхности частиц канцерогенные полициклические углеводороды, в том числе наиболее вредный и токсичный бенз(а)пирен. При сгорании сернистых топлив образуются неорганические газы - диоксиды серы и сероводород.

Токсичные компоненты составляют 0,2–5% от объема отработавших газов, в зависимости от типа двигателя и режима его работы.

|

ЕВРОПЕЙСКИЕ И КАЛИФОРНИЙСКИЕ (LEV, ULEV, SULEV) СТАНДАРТЫ |

|||||||

|

Нормы |

Бензиновый двигатель |

Дизельный двигатель |

|||||

|

CO |

CH |

NO>x> |

CO |

NO>x> |

CH+NO>x> |

Сажа |

|

|

Евро III, с 2000 г. |

2,3 |

0,2 |

0,15 |

0,64 |

0,5 |

0,56 |

0,05 |

|

Евро IV, с 2005 г. |

1,0 |

0,1 |

0,08 |

0,5 |

0,25 |

0,30 |

0,025 |

|

LEV |

2,1 |

0,2 |

0,15 |

- |

- |

- |

- |

|

ULEV |

1,0 |

0,02 |

0,03 |

- |

- |

- |

- |

|

SULEV, с 2004 г. |

0,62 |

0,006 |

0,0125 |

- |

- |

- |

0,006 |

Таблица 2 – Европейские и американские нормы токсичности отработавших газов

За долгое время существования проблемы автомобильных выбросов и загрязнения ими атмосферного воздуха было разработано множество методов и способов, позволяющих уменьшить количества выхлопов или снизить их токсичность. В настоящее время разрабатываются и претворяются в жизнь мероприятия по снижению загрязнения атмосферы выбросами автомобильных двигателей, включающие в себя:1.усовершенствование конструкций двигателей и повышение качеств изготовления;

2.поиск новых видов топлива, применение различных присадок к нему;

3.создание энергосиловых установок для автомобилей, выбрасывающих меньшее количество вредных веществ;

4.разработка устройств, снижающих содержание вредных компонентов в отработавших газах.

Практика показала, что при этом достичь уровня токсичности отработавших газов, требуемого законодательством развитых стран, первыми тремя способами нельзя. Поэтому получила широкое распространение нейтрализация отработавших газов в системе выпуска. В этом случае токсичные пары, вышедшие из цилиндров двигателя, нейтрализуются до выброса их в атмосферу.

1. Способы нейтрализации отработавших газов в выпускной системе

Существует несколько способов нейтрализации отработавших газов в выпускной системе автомобиля:

1.Окисление отработавших газов путем подачи к ним дополнительного воздуха в термических реакторах. Термические реакторы устанавливают на многих японских и американских двигателях. Термический реактор представляет собой теплоизолированный объем со специальной организацией течения отходящих газов, устанавливаемый в выпускной системе двигателя и осуществляющий термическое доокисление токсичных компонентов за счет собственного тепла отходящих газов. Термическая нейтрализация не зависит от вида сжигаемого топлива, наличия присадок и позволяет использовать в двигателях этилированный бензин. Повысить температуру отработавших газов в реакторе можно, уменьшив теплопотери применением проставок-экранов, теплоизоляцией корпуса реактора, использованием тепла реакции окисления, а также кратковременным уменьшением угла опережения зажигания. Реакторы особенно эффективны на режимах богатой смеси при больших нагрузках, не выходят из строя со временем, однако не дают полного окисления СО и СН и не восстанавливают NO>x>, поэтому применяются как дополнительные устройства перед каталитическим нейтрализатором.

2.Поглощение токсичных компонентов жидкостью в жидкостных нейтрализаторах. Этот способ не получил широкого распространения из-за малой эффективности и необходимости частой замены жидкости.

3.Применение каталитических нейтрализаторов и сажевых фильтров (на автомобилях с дизельными двигателями) – в настоящее время наиболее актуальный.

2. Нейтрализации отработавших газов в выпускной системе бензиновых двигателей

Эволюция каталитических нейтрализаторов

В конце 60-х годов, когда мегаполисы Америки и Японии стали буквально задыхаться от смога, инициативу взяли на себя правительственные комиссии. Именно законодательные акты об обязательном снижении уровня токсичных выхлопов новых автомобилей вынудили промышленников усовершенствовать двигатели и разрабатывать системы нейтрализации.

В 1970 году в Соединенных Штатах был принят закон, в соответствии с которым уровень токсичных выхлопов автомобилей 1975 модельного года должен был быть в среднем наполовину меньше, чем у машин 1960 года выпуска: СН — на 87%, СО — на 82% и NO>х> — на 24%.

Аналогичные требования

были узаконены в Японии и в Европе.

Первым

делом инженеры бросились совершенствовать

системы питания и зажигания. Но было

очевидно, что добиться столь существенного

улучшения ситуации с токсичностью без

применения дополнительных устройств

просто невозможно.

В 1975 году на американских машинах появились первые каталитические нейтрализаторы отработавших газов — тогда еще двухкомпонентные, так называемого окислительного типа. Двухкомпонентными они назывались потому, что могли нейтрализовать только два токсичных компонента — СО и СН. Окислительными — потому, что происходившие реакции представляли из себя окисление (то есть фактически дожигание) молекул СО и СН с образованием углекислого газа СО>2> и воды Н>2>О.

На американских автомобилях 1975 года появились транзисторные системы зажигания с высокой энергией искры и свечи с медным сердечником центрального электрода — это свело к минимуму пропуски зажигания и последующие вспышки несгоревшего топлива в нейтрализаторе, которые грозят оплавлением керамики.

В 1977-м к нему добавили "противоазотную" секцию, а еще через пару лет объединили все в едином корпусе, дав неправильное название "трехступенчатый" нейтрализатор. На самом деле речь идет не о ступенях, а о трех подавляемых классах вредных веществ.

К 1990 году нейтрализатор переехал вплотную к выпускному коллектору, чтобы быстрее нагреваться до рабочих температур (300ºС) – тем самым уменьшить вредные выбросы на стадии прогрева.

В 1995 году фирма ”Эмитек” разработала технологию подогрева катализатора мощным электрическим сопротивлением. Основанная на этом принципе модель катализатора ”6С” (или ”Эмикэт”) была установлена на ”БМВ-Альпина В12”.

Ну и, наконец, в 2000 году появилась цеолитовая ловушка углеводородов (СН), задерживающая их при пуске мотора и лишь после нагрева до 220°С отдающая на "съедение" готовому к работе катализатору.

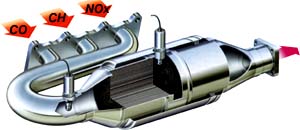

Устройство и принцип действия каталитических нейтрализаторов

Современные каталитические нейтрализаторы – это трехкомпонентные каталитические нейтрализаторы.

Трехкомпонентный каталитический нейтрализатор представляет собой корпус из нержавеющей стали, включенный в систему выпуска до глушителя. В корпусе располагается блок носителя с многочисленными продольными порами, покрытыми тончайшим слоем вещества катализатора, которое само не вступает в химические реакции, но одним своим присутствием ускоряет их течение.

Х

Рисунок 1 – Керамические соты

имикам известно множество катализаторов - медь, хром, никель, палладий, родий. Но самой стойкой к воздействию сернистых соединений, которые образуются при сгорании содержащейся в бензине серы, оказалась благородная платина. На долю катализаторов приходится до 60% себестоимости устройства. Именно благодаря им происходят необходимые химические реакции – окисление монооксида углерода (СО) и несгоревших углеводородов (СН), а также сокращение количества окиси азота (NO>x>). В трехкомпонентном нейтрализаторе платина и палладий вызывают окисление СО и СН, а родий ”борется” с NO>x>. Кстати, родий – субпродукт при получении платины – наиболее ценный в этой троице.Чтобы увеличить площадь контакта каталитического слоя с выхлопными газами, на поверхность сот наносится подложка толщиной 20-60 микрон с развитым микрорельефом.

Как правило, носителем в нейтрализаторе служит спецкерамика - монолит со множеством продольных сот-ячеек, на которые нанесена специальная шероховатая подложка (рис.1). Это позволяет максимально увеличить эффективную площадь контакта каталитического покрытия с выхлопными газами - до величин около 20 тыс. м2. Причем вес благородных металлов, нанесенных на подложку на этой огромной площади, составляет всего 2-3 грамма!!! Керамика сделана достаточно огнеупорной – выдерживает температуру до 800-850 ºС. Но все равно при неисправности системы питания и длительной работе на переобогащенной рабочей смеси монолит может не выдержать и оплавиться - и тогда каталитический нейтрализатор выйдет из строя. Именно поэтому так проблематично выглядит использование каталитических нейтрализаторов с керамическим носителем на карбюраторных двигателях.

В

Рисунок 2 – Соты нейтрализаторов Metalit

прочем, все шире в качестве носителей каталитического слоя используются тончайшие металлические соты (рис.2). Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев каталитического нейтрализатора до рабочей температуры и, главное, расширить температурный диапазон до 1000-1050ºС. Соты нейтрализаторов Metalit, изображенного на рисунке 2, сделаны из тонкостенного (толщиной всего 0,04 мм, а не 0,15 мм, как у керамики) листа хромоалюминиевой стали, для лучшей адгезии каталитического слоя легированной редкоземельным металлом иттрием. Такой нейтрализатор выдерживает пиковые температуры до 1300ºС.

Д елают

это на Западе, конечно же, не для применения

карбюраторов - там они почти забыты.

Просто с появлением современных

двигателей, работающих на переобедненных

смесях, растут требования и к каталитическим

нейтрализаторам - они должны выдерживать

более жесткие условия, которые керамике

уже не по зубам.

елают

это на Западе, конечно же, не для применения

карбюраторов - там они почти забыты.

Просто с появлением современных

двигателей, работающих на переобедненных

смесях, растут требования и к каталитическим

нейтрализаторам - они должны выдерживать

более жесткие условия, которые керамике

уже не по зубам.

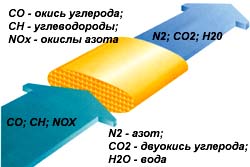

Упрощенно ход реакций в нейтрализаторе выглядит так:

CH+O>2> -> CO>2>+H>2>O; NO+CO -> N>2>+CO>2>;

C

Рисунок

3 – Реакции в нейтрализаторе

В результате токсичные соединения CO, CH и NO>x> окисляются или восстанавливаются до углекислого газа СО>2>, азота N>2> и воды Н>2>О (рис.3).

Широкое использование нейтрализаторов «взорвало» мировой рынок благородных металлов: 35% потребляемой платины, 45% палладия, 90% родия идет в автомобильные выпускные системы.

Разогрев каталитического нейтрализатора

На первый взгляд может показаться, что установка катализатора решает все экологические проблемы. Однако, температура, при которой катализатор начинает действовать (температура активации), находится в пределах 250–350°С. Время же, необходимое для разогрева, может достигать нескольких минут и зависит от типа автомобиля, способа его эксплуатации и температуры воздуха. Холодный катализатор практически неэффективен – следовательно, необходимо уменьшить время достижения температуры активации.

К

Рисунок 4 – Каталитический нейтрализатор с электроподогревом

1995 году фирма ”Эмитек” разработала технологию подогрева катализатора мощным электрическим сопротивлением. Основанная на этом принципе модель катализатора ”6С” (или ”Эмикэт”) была установлена на ”БМВ-Альпина В12”. Подогреватель на металлической опоре крепится внутри катализатора (рис.4); его мощность – от 0,5 до 2, иногда 4 кВт, в зависимости от величины сопротивления (от 0,05 до 0,35 Ом). Для примера, элемент в 1,5 кВт разогревает катализатор до 400°С за 10 секунд.Компания ЭCИA пошла другим путем и предложила пусковой катализатор. Он размещается в специальном ответвлении выпускной системы, имеет меньшие, чем основной, размеры и, стало быть, прогревается быстрее, после чего приводит в рабочее состояние ”старшего брата”.

Ч

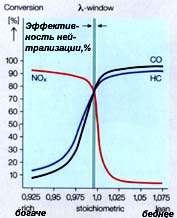

Рисунок 5 – Оптимум нейтрализации всех трех компонентов (около 80%) достигается только в узкой зоне стехиометрического состава смеси

тобы снизить вредные выбросы при пуске холодного двигателя, иногда применяют также встроенный в катализатор адсорбер углеводородов. Как только рабочая температура достигнута, последние ”освобождаются” и окисляются самим катализатором. Среди подобных устройств можно назвать нейтрализатор ”Эдкэт” фирмы ”Делфай” или ”Пума” фирмы ”Корнинг”.Обратная связь

Т рехкомпонентный

нейтрализатор наиболее эффективен

при определенном составе отработавших

газов (рис.5).

Это значит, что нужно очень точно

выдерживать состав горючей смеси возле

так называемого стехиометрического

отношения воздух/топливо, значение

которого лежит в узких пределах 14,5 —

14,7. Если горючая смесь будет богаче,

то упадет эффективность нейтрализации

СО и СН, если беднее — NO>X>.

рехкомпонентный

нейтрализатор наиболее эффективен

при определенном составе отработавших

газов (рис.5).

Это значит, что нужно очень точно

выдерживать состав горючей смеси возле

так называемого стехиометрического

отношения воздух/топливо, значение

которого лежит в узких пределах 14,5 —

14,7. Если горючая смесь будет богаче,

то упадет эффективность нейтрализации

СО и СН, если беднее — NO>X>.

П

Рисунок 6 – Современная компоновка системы нейтрализации с системой бортовой диагностики OBD-II (on-board diagnostics)

оддерживать стехиометрический состав горючей смеси можно было только одним способом — управлять смесеобразованием, немедленно получая информацию о процессе сгорания, то есть, организовав обратную связь (рис.6). Решение стало эпохальным.В выпускной коллектор поместили специально разработанный кислородный датчик — так называемый лямбда-зонд (на Западе принято обозначать греческой буквой λ так называемый коэффициент избытка воздуха, то есть отношение стехиометрического состава смеси к текущему). Он вступает с раскаленными выхлопными газами в электрохимическую реакцию и выдает сигнал, уровень которого зависит от количества кислорода в выхлопе.

Если кислорода осталось много — значит, смесь слишком бедная, если мало — богатая. А по результатам мгновенного анализа, которым занимается электроника, можно быстро корректировать состав смеси в ту или иную сторону. Напряжение на выходе кислородного датчика принимает два уровня. Если смесь бедная, то низковольтный сигнал дает команду на обогащение топливной смеси, и наоборот.

Н а

рис.7

изображен современный трехкомпонентный

каталитический нейтрализатор. Второй

кислородный датчик нужен для новейших

систем бортовой диагностики OBD-II и

отслеживает эффективность

нейтрализации.

а

рис.7

изображен современный трехкомпонентный

каталитический нейтрализатор. Второй

кислородный датчик нужен для новейших

систем бортовой диагностики OBD-II и

отслеживает эффективность

нейтрализации.

В

Рисунок 7 – Современный нейтрализатор

первые трехкомпонентные нейтрализаторы с обратной связью и кислородным датчиком появились на двигателях автомобилей Volvo в 1977 году. А сейчас ими оснащены все без исключения автомобили, которые продаются на рынках цивилизованных стран.Кислородные датчики

Д

Рисунок 8 – Кислородный датчик

атчик кислорода (рис.8) - он же лямбда-зонд - устанавливается в выхлопном коллекторе таким образом, чтобы выхлопные газы обтекали рабочую поверхность датчика. Он представляет собой гальванический источник тока, изменяющий напряжение в зависимости от температуры и наличия кислорода выхлопной трубе. Материал его, как правило, керамический элемент на основе двуокиси циркония, покрытый платиной. Конструкция его предполагает, что одна часть соединяется с наружным воздухом, а другая - с выхлопными газами внутри трубы. В зависимости от концентрации кислорода в выхлопных газах, на выходе датчика появляется сигнал (рис.9). Уровень этого сигнала может быть низким (0,1...0,2В) или высоким (0,8...0,9В). Существуют также датчики сигнал на выходе, у которых изменяется от 0,1 до 4,9 В.Т

Рисунок 9 – Зависимость сигнала датчика от коэффициента избытка воздуха

аким образом, датчик кислорода - это своеобразный переключатель, сообщающий контроллеру впрыска о концентрации кислорода в отработавших газах. Контроллер принимает сигнал с лямбда-зонда, с равнивает

его со значением, прошитым в его

памяти и, если сигнал отличается от

оптимального для текущего режима,

корректирует длительность впрыска

топлива в ту или иную сторону. Таким

образом, осуществляется обратная

связь с контроллером впрыска и точная

подстройка режимов работы двигателя

под текущую ситуацию с достижением

максимальной экономии топлива и

минимизацией вредных выбросов.

равнивает

его со значением, прошитым в его

памяти и, если сигнал отличается от

оптимального для текущего режима,

корректирует длительность впрыска

топлива в ту или иную сторону. Таким

образом, осуществляется обратная

связь с контроллером впрыска и точная

подстройка режимов работы двигателя

под текущую ситуацию с достижением

максимальной экономии топлива и

минимизацией вредных выбросов.

Бензиновому двигателю для работы требуется смесь с определенным соотношением воздух-топливо. Соотношение, при котором топливо максимально полно и эффективно сгорает, называется стехиометрическим и составляет 14,7:1. Это означает, что на одну часть топлива следует взять 14,7 частей воздуха. На практике же соотношение воздух-топливо меняется в зависимости от режимов работы двигателя и смесеобразования. Двигатель становится неэкономичным.

Коэффициент

избыточности воздуха при работе двигателя

постоянно меняется и диапазон 0,9 -

1,1 является рабочим диапазоном

лямбда-регулирования. В то же время,

когда двигатель прогрет до рабочей

температуры и не развивает большой

мощности (например, работает на

холостом ходу), необходимо по возможности

более строгое соблюдение равенства

для того, чтобы трехкомпонентный

катализатор смог полностью выполнить

свое предназначение и сократить

объем вредных выбросов до минимума.

для того, чтобы трехкомпонентный

катализатор смог полностью выполнить

свое предназначение и сократить

объем вредных выбросов до минимума.

Лямбда-зонды бывают одно-, двух-, трех- и четырехпроводные. Однопроводные и двухпроводные датчики применялись в самых первых системах впрыска с обратной связью (лямбда-регулированием). Однопроводный датчик имеет только один провод, который является сигнальным. Земля этого датчика выведена на корпус и приходит на массу двигателя через резьбовое соединение. Двухпроводный датчик отличается от однопроводного наличием отдельного земляного провода сигнальной цепи. Недостатки таких зондов: рабочий диапазон температуры датчика начинается от 300 ºС. До достижения этой температуры датчик не работает и не выдает сигнала. Стало быть, необходимо устанавливать этот датчик как можно ближе к цилиндрам двигателя, чтобы он подогревался и обтекался наиболее горячим потоком выхлопных газов. Процесс нагрева датчика затягивается, и это вносит задержку в момент включения обратной связи в работу контроллера. Кроме того, использование самой трубы в качестве проводника сигнала (земля) требует нанесения на резьбу специальной токопроводящей смазки при установке датчика в выхлопной трубопровод и увеличивает вероятность сбоя (отсутствия контакта) в цепи обратной связи.

Указанных недостатков лишены трех- и четырехпроводные лямбда зонды. В трехпроводный кислородный датчик добавлен специальный нагревательный элемент, который включен, как правило, всегда при работе двигателя и, тем самым, сокращает время выхода датчика на рабочую температуру. А так же позволяет устанавливать лямбда-зонд на удалении от выхлопного коллектора, рядом с катализатором. Однако остается один недостаток - токопроводящий выхлопной коллектор и необходимость в токопроводящей смазке. Этого недостатка лишен четырехпроводный лямбда-зонд - у него все провода служат для своих целей - два на подогрев, а два - сигнальные. При этом вкручивать его можно так как заблагорассудится.

Ресурс датчика содержания кислорода обычно составляет 50 - 100 тыс. км и в значительной степени зависит от условий эксплуатации, качества топлива и состояния двигателя. Повышенный расход масла, переобогащенная смесь и неправильно отрегулированный угол опережения зажигания сильно сокращают жизнь лямбда-зонду. Дольше служат, как правило, датчики с подогревом. Рабочая температура для них обычно 315-320°C. В конструкцию этих датчиков включен нагревающий элемент, имеющий на разъеме свои контакты. Проверку работоспособности нагревательного элемента таких датчиков можно производить обычным омметром. Сопротивление их обычно составляет от 3 до 15 Ом.

Правильно работающий лямбда-зонд может многое сказать о том, в каком состоянии находится двигатель и его системы. На некоторых автомобилях с помощью датчика можно достаточно точно отрегулировать содержание СО в выхлопных газах. Неисправный лямбда-зонд неминуемо вызовет повышенный расход топлива и снижение мощностных характеристик двигателя. Следует отметить, что далеко не все неисправности лямбда-зонда фиксируются блоком управления, а если фиксируются, то блок управления переходит в режим управления впрыском по усредненным параметрам, что тоже приводит к перечисленным выше результатам. Поэтому рекомендуется при малейших подозрениях провести диагностику, а при выявлении неисправности заменить лямбда-зонд.

Условия нормальной работы каталитических нейтрализаторов

В наши дни каталитические нейтрализаторы распространяются по странам и континентам. Докатились они и до российской глубинки. А здесь их часто встречают... свинцом и ломом. Причина в том, что для нормальной работы катализатора необходимо соблюдать пустяковые по европейским понятиям условия. Посмотрим, какие же это "пустячки".

Во-первых, как известно, даже случайная заправка бака этилированным бензином выводит катализатор из строя. Он окончательно "отравляется" свинцом - остается только выбросить прибор.

Во-вторых, катализатор эффективно работает только при строгом соблюдении состава топливной смеси - 14,7 весовых частей воздуха на одну часть бензина. Любой карбюратор, даже с электронной системой управления, такой точностью и быстродействием для поддержания требуемого состава смеси не обладает.

Таким образом, катализатор эффективен лишь в сочетании с системой впрыска топлива с электронным управлением. На автомобиле появился микропроцессор, который, анализируя данные о температуре, расходе воздуха через коллектор, оборотах и т.п., а главное - сигналы, поступающие от каталитического нейтрализатора, регулирует работу электромагнитных форсунок впрыска топлива. Однако в случае выхода из строя свечи зажигания, перебоев в подаче топлива и т.д. мгновенно нарушается тонкое равновесие состава рабочей смеси - катализатор теряет свою эффективность, причем в некоторых случаях навсегда. Поэтому микропроцессор контролирует работу систем и агрегатов автомобиля, а о неисправностях сообщает водителю.

Есть и еще одна проблема - каталитический нейтрализатор хорошо справляется с окислами азота, только когда их мало. Упрощенно картина такова: окислов азота тем больше, чем выше температура в камере сгорания, а чем она выше, тем больше КПД мотора. Для борьбы с окислами азота нашли простой выход. Соединили выпускной коллектор со всасывающим патрубком, направив часть выхлопных газов обратно в камеру сгорания со свежей рабочей смесью, что снижает наполнение цилиндров и, следовательно, мощность. Получается, что нейтрализатор вредит двигателю.

Но и мотор не остается в долгу. Явный вред катализатору приносит так называемое перекрытие клапанов - момент, когда одновременно открыты впускной и выпускной клапаны. В цилиндре возникает, так сказать, сквозняк: рабочая смесь вылетает в выхлопную трубу через открытый выпускной клапан и отравляет чувствительный катализатор. Однако перекрытие клапанов способствует лучшему наполнению цилиндров и повышению мощности мотора, поэтому пока ни один современный двигатель без этого не обходится. Здесь приведены лишь некоторые примеры, показывающие, что в автомобиле все не просто.

3. Нейтрализация отработавших газов в выпускной системе дизельных двигателей

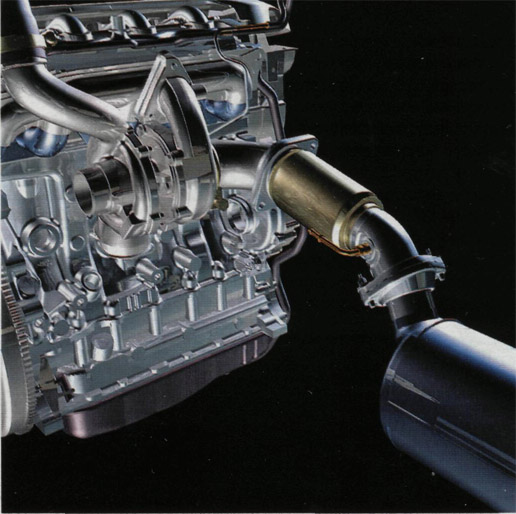

В

Рисунок 10 – Автомобиль с дизельным двигателем

дизельном двигателе (рис.10) топливо впрыскивае тся

в цилиндр, уже наполненный раскаленным

сжатым воздухом и на образование

"правильной" горючей смеси просто

не остается времени. Даже при тончайшем

распылении (для чего и повышают давление)

не все микрочастицы топлива успевают

обзавестись нужным количеством

молекул кислорода - вот вам и сажа.

Снижение температуры в цилиндре по

бензиновому рецепту только ухудшает

картину. Вообще, основное противоречие

дизеля, которое еще никто до конца не

разрешил, - между снижением выбросов

сажи и окислов азота: улучшая один

параметр, неизбежно портим второй.

тся

в цилиндр, уже наполненный раскаленным

сжатым воздухом и на образование

"правильной" горючей смеси просто

не остается времени. Даже при тончайшем

распылении (для чего и повышают давление)

не все микрочастицы топлива успевают

обзавестись нужным количеством

молекул кислорода - вот вам и сажа.

Снижение температуры в цилиндре по

бензиновому рецепту только ухудшает

картину. Вообще, основное противоречие

дизеля, которое еще никто до конца не

разрешил, - между снижением выбросов

сажи и окислов азота: улучшая один

параметр, неизбежно портим второй.

Комплексная очистка отработавших газов дизеля

Современные комплексные системы очистки отработавших газов для дизелей состоят из каталитических и жидкостных нейтрализаторов, а также сажевых фильтров.

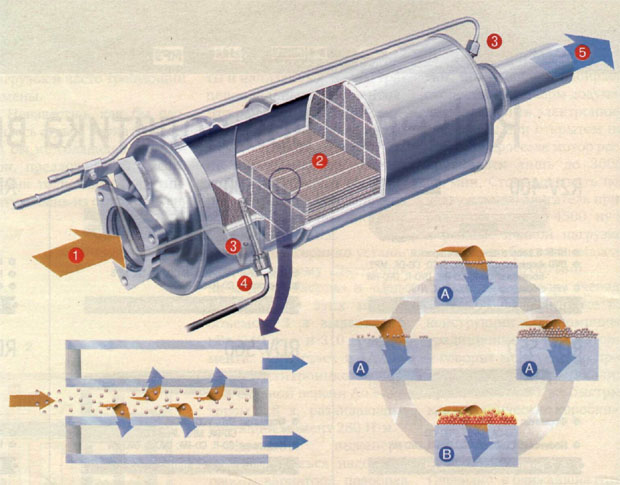

Сажевые фильтры

Ф

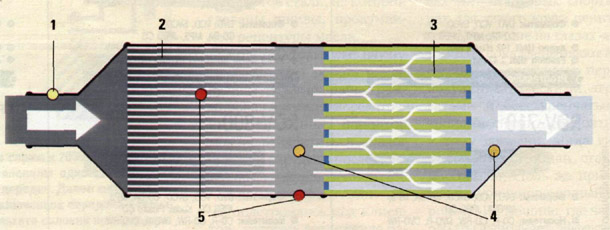

Рисунок 11 – Фильтр «Опеля»: 1 - вход газов с частицами сажи; 2 - фильтрующий элемент; 3 - датчики давления; 4 - датчик температуры; 5 - выход. А - стадия накопления сажи; В - стадия ее выжигания

Рисунок 12 – Совмещенный фильтр «Мерседес-Бенц»: 1 - лямбда-зонд; 2 - обычный окислительный нейтрализатор; 3 - фильтр частиц сажи; 4 - датчики давления; 5 - датчики температуры

ирмы, пропагандирующие экономичные легковые дизели, ради экологии пускаются во все тяжкие. Например, предлагают устанавливать дополнительные бачки с дорогими реактивами, снижающими температурный порог разложения накопившейся в специальном нейтрализаторе сажи ("Пежо-607"). Выжечь, то есть окислить, накопившиеся в порах фильтра частицы можно лишь при достаточно высокой температуре, которой выхлопные газы правильно настроенного дизеля не достигают. Даже если приказать управляющему двигателем контроллеру периодически увеличивать подачу топлива, все равно градусов не хватает. Решение видели в добавке к солярке мочевины (прямо на АЗС) либо незначительного количества специального реагента, хранящегося в отдельном бачке (5 литров хватает на 80 000 км пробега). Это снижало температуру начала реакции градусов на 100 и позволяло, обогатив смесь, очищать фильтр. Реализовать эти решения весьма сложно. Неудивительно, что бачки с реагентом прижились в основном на дорогих автомобилях, например, «Пежо-607».В фильтрах нового поколения общий принцип остался прежним: задержать и уничтожить. Но как добиться нужной для сгорания частиц сажи температуры? Во-первых, фильтр разместили сразу за выпускным коллектором. Во-вторых, через каждые 300-500 км пробега контроллер включает режим многофазного впрыска, увеличивая количество поступающего в цилиндр топлива. И, наконец, главное: поверхность фильтрующего элемента покрыта тонким слоем нового катализатора, который дополнительно повышает температуру выхлопных газов до необходимых 560-600°С. Отдаленно это напоминает работу каталитической бензиновой грелки для рыболовов.

Ф ильтрующий

элемент состоит, как правило, из

керамической (карбид кремния)

микропористой губки. Толщина стенок

между ее каналами не превышает 0,4 мм,

так что фильтрующая поверхность очень

большая. Иногда эту «губку» делают из

сверхтонкого стального волокна, также

покрытого новым катализатором.

Набивка настолько плотная, что задерживает

до 80% частиц размером 20-100 нм.

ильтрующий

элемент состоит, как правило, из

керамической (карбид кремния)

микропористой губки. Толщина стенок

между ее каналами не превышает 0,4 мм,

так что фильтрующая поверхность очень

большая. Иногда эту «губку» делают из

сверхтонкого стального волокна, также

покрытого новым катализатором.

Набивка настолько плотная, что задерживает

до 80% частиц размером 20-100 нм.

Новые фильтры стали активно участвовать в управлении работой двигателя. Ведь режим обогащения включается по сигналу от датчиков давления, установленных на входе и выходе фильтра. Когда разность показаний становится значительной, компьютер воспринимает это как признак закупоренности «губки» сажей. А выжигание контролируют с помощью датчика температуры.

А

Рисунок 13 – Новый фильтр длиной 150-300 ми устанавливают рядом с выпускным коллектором (двигатель «Рено» 2,2 л)

ктивные

фильтры уже появились на дизельных

моторах «мерседес-бенцев» С- и Е-классов

(рис.12),

в начале 2004 года приживутся в «Опеле-Вектра»

(рис.11)

и «Сигнум», «Рено-Вель Са-тис» (рис.13)...

До 2006 года об экологии легковых дизелей

производителям можно не беспокоиться.

Но ведь 20% частиц пока попадают в воздух,

а есть еще пылинки размером меньше 20

нм... Наверняка производители уже колдуют

над новыми устройствами.

ктивные

фильтры уже появились на дизельных

моторах «мерседес-бенцев» С- и Е-классов

(рис.12),

в начале 2004 года приживутся в «Опеле-Вектра»

(рис.11)

и «Сигнум», «Рено-Вель Са-тис» (рис.13)...

До 2006 года об экологии легковых дизелей

производителям можно не беспокоиться.

Но ведь 20% частиц пока попадают в воздух,

а есть еще пылинки размером меньше 20

нм... Наверняка производители уже колдуют

над новыми устройствами.

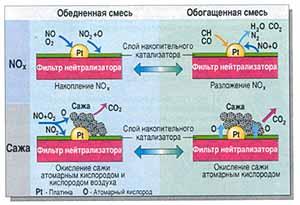

Система DRNR

"

Рисунок 14 – Система DPNR

Тойота" разработала свою, не менее эффективную систему очистки, названную DPNR (рис.14). Она одновременно обезвреживает и канцерогенные частицы сажи, и просто вредные окислы азота (о СН и СО сегодня говорить уже стыдно – пройденный этап). Главную роль играет новый микропористый керамический фильтр, покрытый слоем накапливающего азот материала и катализатором на основе платины. Во время работы двигателя на бедной смеси частицы сажи окисляются атомарным кислородом, освобождающимся при соединении NO и О>2> из выхлопных газов в процессе накопления NO>2>.Периодически, когда компьютер кратковременно обогащает смесь, эти частицы окисляются кислородом, возникающим теперь уже при разложении накопленных окислов в безвредный азот.

DPNR показала снижение содержания сажи и NO>x> на 80% по сравнению с действующими сегодня нормами, но применима лишь для дизелей последнего поколения, работающих с системой "коммон рейл" высокого давления на топливе с пониженным содержанием серы.

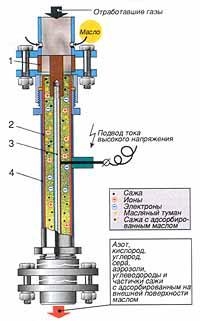

Плазменный нейтрализатор

О дин

из альтернативных методов нейтрализации

отработавших газов – использование

низкотемпературной плазмы. Исследования

в Японии, США и в... России привели к

созданию экспериментальных образцов

оборудования, основанного на плазменных

технологиях.

дин

из альтернативных методов нейтрализации

отработавших газов – использование

низкотемпературной плазмы. Исследования

в Японии, США и в... России привели к

созданию экспериментальных образцов

оборудования, основанного на плазменных

технологиях.

Что такое низкотемпературная плазма? Она состоит из положительно заряженных ионов и отрицательно заряженных электронов, полученных в специальных устройствах при различных видах импульсных высоковольтных электрических разрядов (коронный, барьерный и др.), а также из нейтральных атомов и молекул.

П

Рисунок 15 – Схема плазменного нейтрализатора:

1 – узел подвода отработавших газов;

2 – кварцевая трубка (диэлектрик);

3 – центральный электрод;

4 – внешний электрод.

ринципиальная схема одного из вариантов разрядного устройства показана на рис.15. Оно включает узел подвода отработавшего газа и масла 1, кварцевую стеклянную или керамическую трубку 2, используемую в качестве диэлектрического барьера, и два электрода – центральный 3 и внешний 4 – в виде металлической сетки из нержавеющей стали. В разрядное устройство подается ток от источника, формирующего импульс напряжения длительностью 250–350 мкс. Барьерный разряд возникает при электрическом напряжении 0,5–35 кВ и частоте следования импульсов 50–2000 Гц.Как происходит процесс нейтрализации газов в системе и очистка их от сажи? Отработавшие газы дизеля направляются в плазмохимический реактор, предварительно пройдя сушку во влагоотделителе. В плазмохимическом реакторе к этим газам "подмешивают" масло. Под действием электрического разряда в трубках разрядного устройства частички сажи активно абсорбируют масло на своей поверхности. Для удаления сажи, частички которой находятся как бы в масляном коконе, используется маслоотделитель. Сажа собирается в специальный контейнер, а масло после дополнительной очистки в фильтре продолжает циркулировать по замкнутому контуру. Таким образом, удается обеспечить очень высокую эффективность поглощения частичек сажи – до 100% во всем диапазоне оборотов дизеля. Из маслоотделителя часть отработавших газов можно направить во впускной коллектор дизеля (рециркуляция). Это снижает содержание оксидов азота в выхлопе.

Физическая и химическая сущность явлений, происходящих под действием барьерного разряда в плазмохимическом реакторе, изучена пока недостаточно. Однако упрощенно процесс можно представить следующим образом. При подаче напряжения в электроразрядное устройство в нем создается неравновесная слабоионизированная низкотемпературная плазма, которая воздействует на отработавшие газы. В результате многостадийных химических реакций оксиды азота, серы и углерода разлагаются на нетоксичные молекулы кислорода, азота, серы и углерода. Одновременно происходит конверсия (превращение) оксида азота в его диоксид, который связывается радикалом ОН в азотную кислоту в виде аэрозоля. Аналогичные реакции протекают с диоксидом серы и оксидом углерода, приводя к образованию аэрозолей. Аэрозоли улавливают в достаточно простых электрофильтрах, обеспечивающих степень очистки до 98–99%.

Судя по лаконичным сообщениям зарубежной печати, в Японии проходит испытания микроавтобус, на котором установлен дизельный двигатель "Ниссан-LD 20" мощностью 48,5 кВт/66 л. с., оборудованный нейтрализатором с плазмохимическим реактором.

По предварительным расчетам, плазменная очистка обойдется в 1,5–2 раза дешевле, чем в существующих многокомпонентных устройствах. Не требуется использовать благородные металлы, значительно увеличивается ресурс систем нейтрализации, сокращается время на их техническое обслуживание. Однако к промышленному выпуску плазмохимических реакторов (а значит, их широкому использованию) можно будет перейти, когда удастся сократить затраты мощности на электропитание реактора. В опытных и экспериментальных системах они достигают 4–5% и более от мощности дизеля.

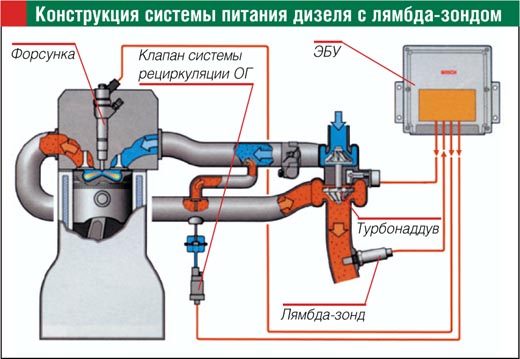

Обратная связь дизеля

К

Рисунок 16 – Обратная связь дизеля

омпания Bosch, которая в 1976 году представила миру свой первый лямбда-зонд для бензиновых двигателей, недавно создала аналогичный узел и для дизельных моторов. Напомним, лямбда-зонд – это датчик, измеряющий содержание кислорода в отработавших газах автомобиля. Его внедрение позволяет оптимизировать топливоподачу в цилиндры, благодаря чему снижается токсичность отработавших газов и уменьшается расход топлива, увеличиваются мощность и крутящий момент мотора, а также улучшаются его пусковые характеристики.Кроме того, лямбда-зонд вместе с электронной системой впрыска обеспечивают работу каталитического нейтрализатора отработавших газов, который выполняет свою функцию только при четком соблюдении пропорций состава топливовоздушной смеси.

Сегодня, когда системы питания дизелей управляются электроникой, а их механические ТНВД остались в прошлом, лямбда-зонд пришел на службу и этим моторам. Получая данные о количестве кислорода в выхлопе, электронные «мозги» современных дизелей корректируют работу системы рециркуляции отработавших газов, определяют оптимальное время впрыска топлива и давление наддува (рис.16). Системы питания с лямбда-зондом особенно эффективны в режиме полных нагрузок, когда увеличивается склонность к дымообразованию. «Бошевский» датчик кислорода будет использоваться и в накопительных катализаторах для измерения содержания окисей азота (NO>X>). Планируется, что уже к концу этого года «лямбда-регулирование» будет внедрено на многих современных дизелях.

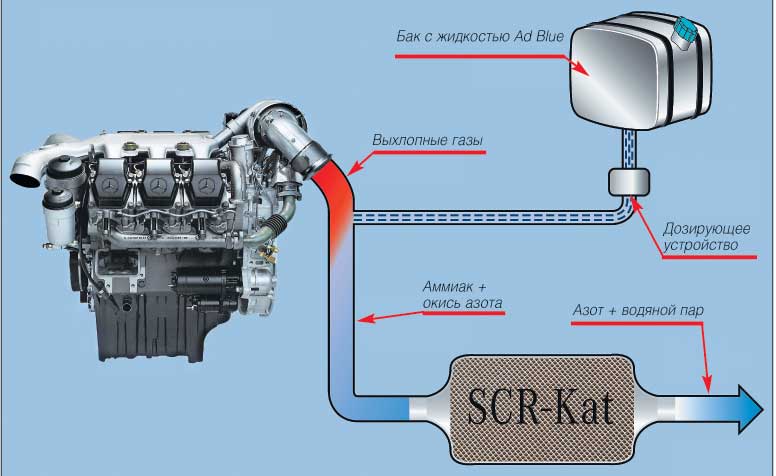

Система SCR

С

Рисунок 17 – Система SCR

овсем скоро, в октябре 2005 года, в странах Евросоюза для автомобилей начнут действовать более строгие экологические нормы Евро 4, которые сменят ныне действующие Евро 3. И сегодня мировые автопроизводители активно работают над тем, чтобы сделать выхлоп двигателей как можно чище.В то же время необходимо считаться с покупателем, для которого важно, чтобы автомобиль был относительно дешев и прост в эксплуатации. Все это требует эффективных и вместе с тем недорогих систем. Специалисты DaimlerChrysler создали одну из них – SCR (Selective Catalytic Reduction, что можно перевести как «селективный каталитический преобразователь»).

Принцип действия системы SCR (рис.17) заключается в химической реакции аммиака с окисью азота выхлопных газов, в результате которой образуются безвредный азот и водяной пар.

Здесь, правда, возникает один вопрос: а как перевозить на автомобиле аммиак – довольно токсичное вещество? Известный концерн Total в свое время создал безопасный заменитель аммиака, разработанный на водной основе и соответствующий стандартам DIN 70070. Сегодня он широко применяется в сельском хозяйстве, текстильной промышленности, а также при изготовлении косметики и парфюмерии. Данная жидкость – совершенно не токсичная, без цвета и запаха – в «автомобильном» исполнении называется AdBlue.

Селективный преобразователь состоит из двух основных узлов: непосредственно каталитического нейтрализатора с сотовой структурой, вмонтированного в глушитель автомобиля, и дополнительного бака под аммиачный заменитель AdBlue. Так что установка системы SCR на автомобили с моторами Евро 3 не потребует кардинального изменения их конструкции.

Средний расход «голубой» жидкости – около 6% от потребляемого автомобилем дизтоплива: например, для магистрального тягача он составляет около 2 л на 100 км. Таким образом, 100-литрового бака с AdBlue хватит на 5000 км пути.

Двигатель оснащается дополнительным модулем, совмещенным с электронной системой управления мотором, который точно дозирует количество жидкости AdBlue, подаваемой в выпускной коллектор.

Но это еще не все. Очень важно, что моторы с системой SCR существенно экономичнее: например, на дальнобойных грузовиках расходуется на 30% меньше топлива. А чем выше экономия – тем меньше содержание вредных веществ в выхлопных газах.

Работы над технологией очистки SCR были начаты еще в 90-е гг. Сегодня система практически готова к серийному производству. Оснащать грузовики и автобусы Mercedes-Benz системой SCR должны начать в I-м полугодии 2005 года, с тем, чтобы к октябрю 2006 года – предельному сроку перехода на Евро 4 – все вышеуказанные машины марки имели селективный преобразователь выхлопных газов. После небольшой модернизации системы SCR оснащенные ею дизельные моторы будут соответствовать экологическим нормам Евро 5, введение которых намечено на октябрь 2008 года.

Однако нужно решить еще одну важную проблему – создать разветвленную сеть специальных АЗС, на которых можно будет заправляться «голубым» топливом AdBlue. Концерн Total и другие производители уже активно работают над этим. Результат не заставил себя долго ждать: 26 ноября 2003 года в Штутгарте была торжественно открыта первая автозаправочная станция AdBlue. Пока на ней будут заправляться только проходящие испытания с системой SCR автомобили Mercedes-Benz.

Заключение

Увы, нам пока не до таких нюансов, как токообогрев нейтрализаторов или индивидуальный контроль сгорания с помощью специальных датчиков в каждом из цилиндров. Россия по уровню автомобильной техники находится сейчас на пороге первой фазы эры нейтрализации — нам надо хотя бы внедрить нейтрализаторы на отечественные автомобили. Как это было сделано 30 лет назад в Америке и Японии, придется правительственными решениями "закрутить гайки" всем без исключения автозаводам и принудить их к выпуску автомобилей, отвечающих реально выполнимым экологическим требованиям. Правда, от этого немедленно пострадаем мы, покупатели, — ведь автомобили с впрыском и нейтрализатором немедленно станут дороже!

А еще надо обязательно решить проблему с этилированным и нечистым, с большим количеством вредных примесей, бензином — иначе нейтрализаторы будут очень быстро терять свои способности. И переоборудование для этой цели нефтеперерабатывающих заводов по всей стране — это тоже вопрос государственного уровня.

Помимо этого, есть

еще масса проблем. Оборудовать ли

нейтрализаторами те автомобили, что

уже выпущены? В Соединенных Штатах,

например, разрешено эксплуатировать

старые карбюраторные машины — это

позволяет высокая скорость обновления

автопарка. В Германии это тоже разрешено,

но владельцы машин без нейтрализаторов

платят больший налог. И стремятся от

них побыстрее избавиться.

У нас же

автомобиль служит до тех пор, пока не

сгниет второй кузов и не застучит после

четвертой переборки мотор. А как будут

обращаться с нейтрализаторами

гаражные умельцы, уверенные в том, что

"катализаторы" сильно ухудшают

динамику и экономичность? Будут пробивать

их ломом или вырезать из выпускного

тракта?

Словом, пока у внедрения

нейтрализаторов в России больше врагов,

нежели сторонников. Но — "иного нет

у нас пути"!

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

Аркадий Алексеев, Михаил Козлов. «Экологический триптих». «За рулем» №6, 1998

Леонид Голованов. «Дышать! Лучше поздно, чем никогда». «Авторевю» №1, 1998

Алексей Воробьев-Обухов. «Освежить дыхание». «За рулем» №12, 2000

Юрий Дацик. «Дизельный лямбда-зонд». «Автоцентр» №47, 2002

Алексей Воробьев-Обухов. «Задержать и уничтожить». «За рулем» № 12, 2003

Юрий Гоголев. «Будут сверхчистые Mercedes». «Автоцентр» №6, 2004

Алексей Воробьев-Обухов, Витольд Стрелков. «Плазматрон-нейтрализатор». «За рулем» №3, 2001

Владимир Корницкий. «Катализаторы с обратной связью». «Автоцентр» №49, 2002

Алексей Воробьев-Обухов. «Датчик кислорода на дизеле». «За рулем» №9, 2002

Юрий Макаров. «Нейтрализатор или наше будущее?». «За рулем» №7, 1997

Михаил Гзовский. «Твердый курс ЕВРО». «За рулем» №5, 2002

Сергей Мишин. «Дышите глубже – мы в Европе». «За рулем» №11, 2000

Игорь Мельников. «Не пора ли очиститься?» «Автопрофи» №23, 2003

Оксана Сердюк. «Экология и автомобилестроение». «Автостандарт» №4, 2004

Николай Казаков, Ирина Масленникова. «Экологическая безопасность транспорта». «Автобизнесмаркет» №14, 2004