Устройство автомобилей (работа 1)

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РФ

Нефтеюганский Индустриальный Колледж

Заочное отделение

Контрольная работа № 1.

по предмету:

Раздел «Устройство автомобилей.»

Ф.И.О.учащегося:

Кочнов Юрий Викторович

шифр 1933 группа 4ТЗ-98

Преподаватель:

Мишкуц В.А.

Оценка работы:_____________

Дата проверки:_____________

г. Нефтеюганск, 2000г.

1.Автомобильные двигатели.

По способу смесеобразования и воспламенения топлива автомобильные поршневые двигатели подразделяются на две группы: с внутренним смесеобразованием и воспламенением от соприкосновения с воздухом, сильно нагретым в цилиндре в результате высокого сжатия (дизели); с внешним смесеобразованием и принудительным зажиганием от искры (карбюраторные и газовые).

Сравнительная характеристика работы дизельных и карбюраторных двигателей.

Конструктивно дизельные двигатели, как и бензиновые, относятся к двигателям внутреннего сгорания. Главным их отличием является устройство системы питания и процесс сгорания топлива. В цилиндры дизеля всасывается чистый воздух. Затем он сжимается до степени сжатия в среднем 21-22 и при этом нагревается до высоких температур, порядка 600 град.С. После этого в камеру сгорания впрыскивается топливо, которое самовозгорается, и происходит рабочий цикл. Таким образом, свечей зажигания, в отличие от бензиновых силовых агрегатов, для дизелей не требуется.

Для подачи топлива в дизельных силовых установках используется специальный топливный насос высокого давления (ТНВД), который также распределяет топливо по цилиндрам и производит впрыск через форсунки в строго определенный момент времени, определяемый углом опережения впрыска. ТНВД и форсунки являются устройствами прецизионной точности. Плунжеры насоса и штифты форсунок в процессе работы смазываются поступающим дизельным топливом. Поэтому исключительно важна чистота подаваемого топлива. Топливо не должно содержать механических примесей, воды, а также соединений серы, которые сильно изнашивают ТНВД. Для очистки топлива используются специальные фильтры грубой и тонкой очистки, которые, согласно инструкции, нужно периодически очищать и заменять. Излишки топлива, образующиеся в процессе работы, отводятся от форсунок и ТНВД по трубопроводу и направляются обратно в бак.

Процесс сгорания топлива в дизелях происходит при большом давлении, поэтому силы, воздействующие на цилиндро-поршневую группу, выше, чем в бензиновых двигателях. Шумность дизеля выше, чем у бензиновых моторов, что тоже объясняется особенностями сгорания топлива.

В то же время имеется целый ряд преимуществ дизельного двигателя, обеспечивающих последнему широкое распространение. Во-первых, это высокие надежность и моторесурс. Во-вторых, двигатели подобного типа более экономичны, в том числе и на холостом ходу. Дизели обеспечивают высокий крутящий момент, с вытекающим отсюда улучшением тяговых характеристик автомобиля. При одинаковой мощности с бензиновым двигателем, крутящий момент дизеля существенно выше. И, наконец, пожаробезопасность: дизельное топливо с трудом воспламеняется от огня на воздухе.

Показатели работы автомобильного двигателя. Мощность, ( развиваемую газами внутри цилиндров двигателя, называют индикаторной, а мощность, получаемую на коленчатом валу двигателя, — эффективной. Эффективная мощность меньше индикаторной на величину потери мощности на трение и приведение в действие кривошипно-шатунного механизма и механизма газораспределения, вентилятора, жидкостного, масляного и .топливного насосов, генератора тока и других вспомогательных механизмов.

Крутящий момент и эффективная мощность тем больше, чем больше рабочий объем двигателя (диаметр и число цилиндров, ход поршня) и чем выше наполнение цилиндров горючей смесью (или воздухом) и степень сжатия.

Эффективная мощность дизеля зависит также от частоты вращения коленчатого вала, количества впрыскиваемого топлива и момента начала впрыскивания.

Мощность карбюраторного и газового двигателей также зависит от частоты вращения коленчатого вала, состава горючей смеси и момента искрового разряда между электродами свечи.

Литровая мощность (кВт/л) — отношение максимальной эффективной мощности двигателя к его рабочему объему (литражу). Повышают

литровую мощность увеличением частоты вращения коленчатого вала и применением наддува.

Так как у дизеля в режиме максимальной мощности частота вращения коленчатого вала намного меньше, а состав смеси беднее, чем у карбюраторного или газового двигателя, то и литровая мощность его составляет не более 20 кВт/л, тогда как у карбюраторных и газовых двигателей она достигает 20—50 кВт/л (большее значение — для легковых автомобилей). Объясняется это тем, что у дизеля больше масса поршня и других деталей кривошипно-шатунного механизма, совершающих возвратно-поступательное движение. Поэтому, чтобы предотвратить чрезмерное возрастание сил инерции этих деталей, частоту вращения коленчатого вала дизеля в режиме максимальной мощности ограничивают существенно меньшими значениями. Более бедные составы смесей, сжигаемых в дизелях, обусловлены малым временем, отводимым на процессы смесеобразования (порядка 0,002—0,004 с).

Удельный эффективный расход топлива [г/(кВт • ч)] — количество топлива в граммах, расходуемого двигателем на получение в течение 1 ч эффективной мощности в 1 кВт. Удельный эффективный расход топлива является показателем экономичности двигателя. В технической характеристике двигателя обычно указывают минимальный удельный расход топлива при работе двигателя по внешней скоростной характеристике, который составляет для дизелей 200—230 г/(кВт • ч), а для карбюраторных двигателей — 245—305 г/(кВт • ч).

Таким образом, подведя итоги можно назвать ряд основных преимуществ и недостатков дизельных и карбюраторных двигателей друг перед другом.

Дизели более экономичны по расходу топлива, чем карбюраторные и газовые двигатели. Это объясняется высокой степенью сжатия, улучшающей использование выделяющейся теплоты в результате большего расширения продуктов сгорания в течение рабочего хода.

Кроме того, дизели потребляют более дешевые сорта нефтяных топлив и менее опасны в пожарном отношении. Дизели имеют большой ресурс до капитального ремонта (400—800 тыс. км пробега автомобиля).

Однако дизели дороже в производстве (в 1,5—2 раза) и имеют большую массу, чем карбюраторные и газовые двигатели, поэтому их устанавливают на автомобили большой и особо большой грузоподъемности — МАЗ, КрАЗ, КамАЗ, а в ближайшее время предполагается увеличить выпуск дизельных грузовых автомобилей ЗИЛ и ГАЗ.

2.Топливоподкачивающий насос ЯМЗ-23.

Топливоподкачивающии насос (топливный насос низкого давления) двигателя ЯМЗ-236 поршневого типа. Он обеспечивает подачу топлива к насосу высокого давления.

Принцип работы.

Поршень 10 насоса (рис. 1, б) перемещается вверх под действием ролика 2 толкателя, приводимого от эксцентрика I кулачкового вала топливного насоса высокого давления, а вниз — усилием пружины 9 поршня.

При движении поршня вниз над ним создается разрежение и топливо через впускной клапан 6 поступает в полость над поршнем. Нагнетательный клапан 12 при этом закрыт (рис. 1, а).

Во время подъема поршня 10 давлением топлива открывается нагнетательный клапан 12. Топливо поступает к фильтру тонкой очистки и частично в полость под поршнем 10. При последующем движении поршня 10 вниз топливо из-под поршня вытесняется в фильтр тонкой очистки и далее к топливному насосу высокого давления.

При малом расходе топлива под поршнем 10 насоса создается избыточное давление, и он не доходит до крайнего нижнего положения. Следовательно, подача топлива автоматически уменьшается.

Дренажный канал, 8 отводит топливо, стекающее по штоку, 5 во всасывающую полость насоса. Этим предотвращается разжижение масла в картере топливного насоса высокого давления.

Ручным насосом 13 заполняют систему питания топливом при неработающем двигателе и удаляют воздух из системы.

Рис.1. Схема топливоподкачивающего насоса:

а — всасывание, б — нагнетание; 1 — эксцентрик кулачкового вала насоса высокого давления, 2 — ролик толкателя, 3— поршень толкателя, 4, 7, 9, 11 — пружины, 5 — шток, 6 — впускной клапан, 8—дренажный канал, 10 —поршень насоса, 12— нагнетательный клапан, 13—ручной насос; А — из топливного бака, Б — к фильтру тонкой очистки.

3.Сцепление автомобиля МАЗ-54227.

Назначение сцепления и условия работы. Сцепление автомобиля служит для кратковременного разъединения коленчатого вала двигателя от коробки передач и их плавного соединения, которые необходимы при переключении передач и трогании автомобиля с места. Устанавливаемое на автомобиле сцепление предназначено: для передачи крутящего момента от двигателя к силовой передаче (трансмиссии) автомобиля; обеспечения постоянного возрастания усилий в ней при трогании автомобиля с места, т. е. плавного трогания, предохранения двигателя и трансмиссии от динамической перегрузки при резком изменении скорости автомобиля.

Действие дискового сцепления основано на использовании сил трения, возникающих между трущимися поверхностями – дисками. Диски сцепления различаются на ведущие, связанные с маховиком, т.е. вращающиеся вместе с ним, и ведомые, связанные с ведущим валом коробки передач.

По числу ведомых дисков сцепления разделяются на однодисковые и двухдисковые.

Устройство и работа

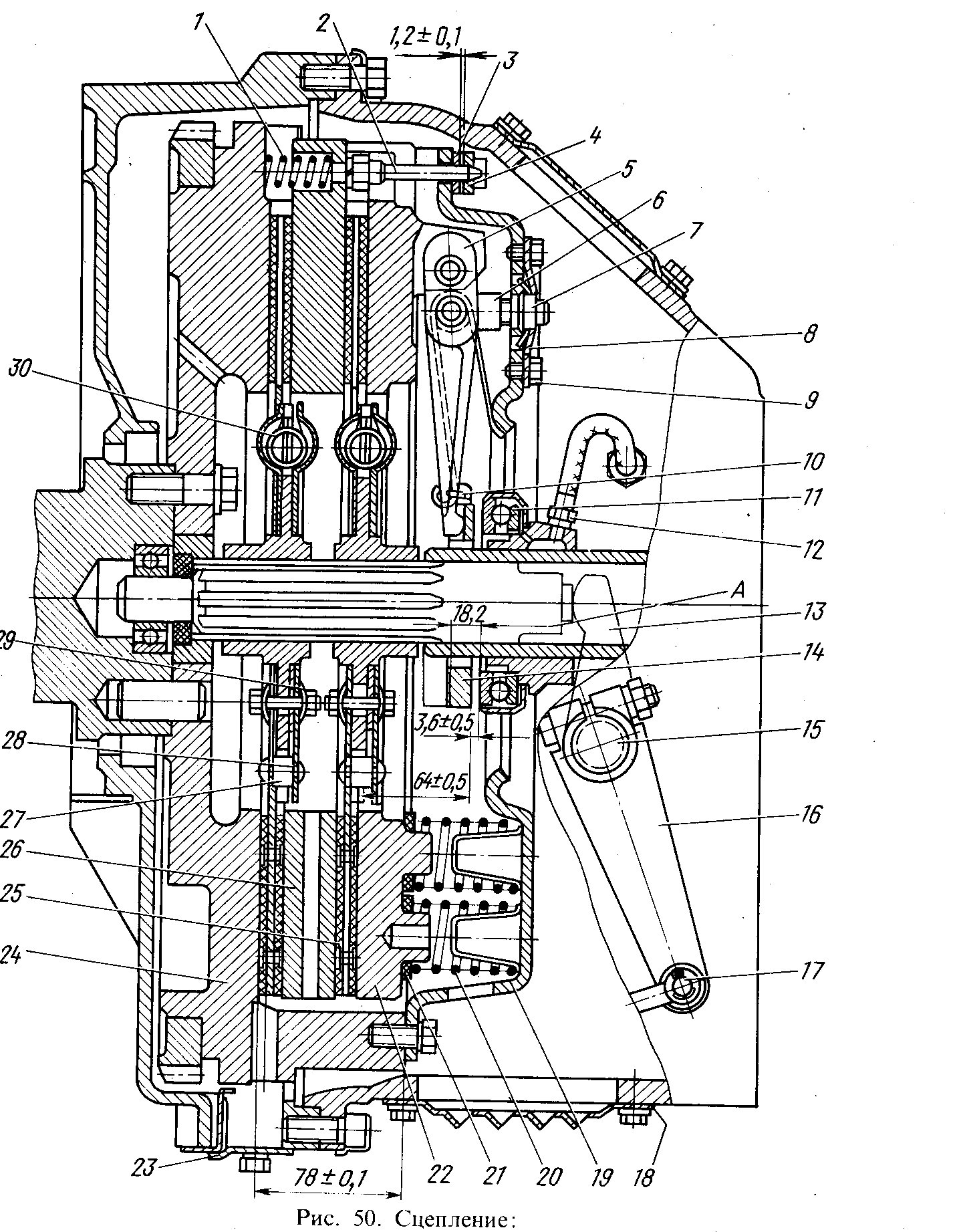

Сцепление автомобиля МАЗ - 54227(рис. 2) — двухдисковое, сухое, фрикционного типа, с периферийным расположением цилиндрических пружин, установлено в литом чугунном картере.

Нажимный 22 и средний ведущий 26 диски сцепления отлиты из специального чугуна и имеют на наружной поверхности четыре равномерно расположенных по окружности обработанных шипа, которые входят в пазы на маховике.

Такое соединение дает возможность перемещаться дискам в осевом направлении и одновременно обеспечивает передачу крутящего момента от маховика к нажимному и среднему ведущему дискам. На нажимный диск 22 постоянно действуют нажимные пружины 20, опирающиеся другим концом на кожух 19. Между поверхностями фрикционных накладок ведомых дисков и рабочими поверхностями маховика, среднего и нажимного дисков возникает сила трения, необходимая для передачи крутящего момента от двигателя к коробке передач. Для установки пружин 20 в кожухе сцепления имеются направляющие стаканы, а в нажимном диске — направляющие стержни.

Для предохранения пружин от нагрева и отпуска, возможных при длительном буксовании сцепления, под каждую пружину со стороны диска подложена теплоизоляционная прокладка из прессованного асбестового картона.

Передний и задний ведомые диски невзаимозаменяемы и установлены на шлицах первичного вала в определенном положении, как показано на рисунке.

Рис2. Сцепление МАЗ-54227.

1 — отжимная пружина; 2 — шток; 3 — кольцо. 4 — планка; 5 — оттяжной рычаг; б — вилка оттяжного рычага; 7 — регулировочная гайка; 8 — опорная пластина; 9 — стопорная пластина; 10—пружина оттяжного рычага; 11—муфта выключения сцепления с подшипником; 12 — шланг подачи смазки к муфте выключения сцепления; 13 — вилка; 14 — упорное кольцо оттяжных рычагов; 15 — вал вилки выключения сцепления;16 — рычаг; 17 — палец;18 — крышка люка картера сцепления; 19 — кожух сцепления; 20 — нажимная пружина; 21 - теплоизоляционная прокладка пружины; 22 — нажимный диск; 23—крышка люка картера маховика; 24 –маховик; 25 — ведомые диски; 26—средний ведущий диск; 27 — упорный штифт; 28 — диск гасителя крутильных колебаний; 29 — фрикционные кольца гасителя; пружина гасителя; А — минимальный ход муфты выключения сцепления

Ведомые диски 25 невзаимозаменяемы и также установлены на шлицах первичного вала в определенном положении. Они состоят из ступицы, диска с фрикционными накладками и гасителя крутильных колебаний.

Гаситель предохраняет сцепление от воздействия крутильных колебаний, передающихся от коленчатого вала двигателя, а также обеспечивает более плавное включение сцепления и создает благоприятные условия для работы зубчатых зацеплений передач.

Гарантированные зазоры между ведомыми дисками и поверхностями тре- ния маховика, среднего ведущего и нажимного дисков при выключении сцепления по мере износа накладок обеспечиваются специальным механизмом автоматической регулировки отхода среднего диска. Этот механизм состоит из штоков 2 (см. рис. ), закрепленных в каждом из четырех типов среднего ведущего диска, разрезных колец 3, для перемещения по штоку которых необходимо определенное усилие, и упорных планок 4, которые крепятся с кожухом сцепления болтами к маховику.

При выключении сцепления нажимный диск 22 отходит назад не менее чем на 2 мм и освобождает второй ведомый диск 25. Средний |ведущий диск 26 под действием пружин 30 также отходит назад до упора кольца 3 в планку 4 на величину. 1,2±0,1 мм, освобождая первый ведомый диск 25.

По мере износа фрикционных накладок сцепления средний ведущий диск под действием нажимных пружин диска перемещается к маховику. Кольца 3 при этом упираются в кожух сцепления, перемещаясь по штокам 2 и сохраняя размер между кольцами и упорными планками.

Выключающее устройство сцепления состоит из четырех оттяжных рычагов, которые пальцами соединяются с нажимным диском и вилкой 6. Опорами осей рычагов 5 на нажимном диске являются имеющиеся в нем двойные приливы, обработанные соосно. Рычаги опираются на оси через игольчатые ролики. Продольное смещение осей ограничивает чека, входящая в паз оси. Опорами вилок рычагов на кожухе служат регулировочные гайки 7, навинченные на концы вилок. Гайки прижаты к кожуху сцепления опорными пластинами 8. Вследствие упругости пластин 8, а также сферической поверхности регулировочных гаек, опирающихся на кожух, вилки могут совершать небольшие качательные движения, вызываемые перемещением рычагов при включении и

выключении сцепления. Опора вилок на пальцы рычагов подобна опоре рычагов на нажимном диске и состоит из игольчатых роликов.

С помощью пружины 10 оттяжные рычаги прижимаются к упорному кольцу 14.

Муфта 11 выключения сцепления свободно посажена на втулку, которая одновременно является и крышкой подшипника первичного вала коробки передач. В муфте выключения сцепления имеются два прилива, в отверстия которых вставляются сухари для упора вилки 13 выключения сцепления и предохранения муфты от износа.

На переднюю проточку муфты выключения сцепления посажен специальный упорный шарикоподшипник. При выключенном сцеплении между упорным подшипником и кольцом 14 должен быть зазор 3,1—4,1 мм, который обеспечивается регулировкой положения вилки выключения сцепления. Отсутствие этого зазора приводит к неполному включению сцепления.

Вилка выключения сцепления неподвижно закреплена на валу 15, который установлен во втулках, запрессованных в соосно расточенные отверстия в приливах картера сцепления. Выходной конец вала 15 имеет мелкие остроугольные шлицы, на которые надевается рычаг 16 вала вилки выключения сцепления.

Привод выключения сцепления с пневматическим усилителем показан на рис.3 . Клапан 17 с тягой 14 в сборе включены в механический привод последовательно, а рабочий цилиндр 27 усилителя установлен непосредственно на силовом агрегате параллельно механическому приводу. Валик 22 вилки выключения сцепления соединен двуплечим рычагом 27 со штоком 19 клапана и штоком 26 рабочего цилиндра.

Рис.3 . Привод выключения сцепления:

/, 22— валики; 2, 11, 20, 25— вилки; 3. 13, 24 — гайки; 4, 7, 14 — тяги; 5 — педаль; 6 — промежуточный двуплечий рычаг; 8—оттяжная пружина; 9 — задний кронштейн;

10 и 12— рычаги; 15 и 1б—шланги; 17 — клапан усилителя сцепления; 18 — регулиро-вочная гайка; 19 — шток клапана; 21—двуплечий рычаг выключения сцепления;

23 — болт; 26 — шток рабочего цилиндра; 27 — рабочий цилиндр

4. Регулятор тормозных сил КАМАЗ.

.

Автоматический регулятор тормозных сил предназначен для автоматического регулирования давления сжатого воздуха, подводимого при торможении к тормозным камерам мостов задней тележки автомобилей КамАЗ в зависимости от действующей осевой нагрузки. Регулятор установлен на кронштейне 1 (рис. 4), закрепленном на поперечине рамы автомобиля. Регулятор крепится на кронштейне гайками.

Р

ычаг

3 регулятора

с помощью вертикальной тяги 4

соединен через упругий элемент 5 и

штангу 6 с

балками мостов 8

и 9 задней

тележки. Регулятор соединен с мостами

таким образом, что перекосы мостов во

время торможения на неровных дорогах

и скручивание мостов вследствие действия

тормозного момента не отражаются

на правильном регулировании тормозных

сил. Регулятор установлен в вертикальном

положении. Длина плеча рычага 3

и положение его при разгруженной оси

подбираются по специальной номограмме

в зависимости от хода подвески при

нагружении оси и соотношения осевой

нагрузки в груженом и порожнем

состоянии.

Рис. 4. Установка регулятора тормозных сил:

1—кронштейн регулятора; 2-регулятор; 3—рычаг; 4—штанга упругого элемента; 5—упругий элемент; 6—соединительная штанга; 7—компенсатор; 8—средний мост; 9—-задний мост

При торможении сжатый воздух от тормозного крана подводится к выводу / (рис. 5) регулятора и воздействует на верхнюю часть поршня 18, заставляя его перемещаться вниз. Одновременно сжатый воздух по трубке / поступает под поршень 24, который перемещается вверх и прижимается к толкателю 19 и шаровой пяте 23, находящейся вместе с рычагом 20 регулятора в положении, зависящим от величины нагрузки на ось тележки. При перемещении поршня 18 вниз клапан 17 прижимается к выпускному седлу толкателя 19. При дальнейшем перемещении поршня 18 клапан 17 открывается от седла в поршне и сжатый воздух из вывода / поступает в вывод // и далее к тормозным камерам мостов задней тележки автомобиля.

Одновременно сжатый воздух через кольцевой зазор между поршнем 18 и направляющей 22 поступает в полость А под диафрагму 21 и последняя начинает давить на поршень снизу. При достижении на выводе // давления, отношение которого к давлению на выводе / соответствует соотношению активных площадей верхней и нижней сторон поршня 18, последний поднимается вверх до момента посадки клапана 17 на впускное седло поршня 18, Поступление сжатого воздуха из вывода / к выводу // прекращается. Таким образом осуществляется следящее действие регулятора. Активная площадь верхней стороны поршня, на которую воздействует сжатый воздух, подведенный к выводу /, остается всегда постоянной

Р

ис.5

. Автоматический регулятор тормозных

сил:

/—вывод к крану аварийного растормаживания; //—вывод к ускорительному клапану; ///—атмосферный вывод; /—трубка; 2, 7—уплотнительные кольца; 3—нижний корпус: 4. 17- клапаны: 5 -вал; 6, 15—упорные кольца; 8—пружина диафрагмы; 9—шайба диафрагмы; 10—вставка; //—ребра поршня; 12—манжета; 13—тарелка пружины клапана; 14—верхний корпус; 16— пружина; 18. 24 -поршни; 19—толкатель; 20—рычаг; 21—диафрагма; 22—направляющая; 23—шаровая пята: 25— направляющий колпачок

.

Активная площадь нижней стороны поршня, на которую через диафрагму 21 воздействует сжатый воздух, прошедший в вывод //, постоянно меняется из-за изменения взаимного расположения наклонных ребер // движущегося поршня 18 и неподвижной вставки 10. Взаимное положение поршня 18 и вставки 10 зависит от положения рычага 20 и связанного с ним через пяту 23 толкателя 19. В свою очередь, положение рычага 20 зависит от прогиба рессор, т. е. от взаимного расположения балок мостов и рамы автомобиля. Чем ниже опускаются рычаг 20, пята 23, а следовательно, и поршень 18, тем большая площадь ребер // входит в контакт с диафрагмой 21, т. е. больше становится активная площадь поршня 18 снизу. Поэтому при крайнем нижнем положении толкателя 19 (минимальная осевая нагрузка) разность давлении сжатого воздуха в выводах / и // наибольшая, а при крайнем верхнем положении толкателя 19 (максимальная осевая нагрузка) эти давления выравниваются. Таким образом регулятор тормозных сил автоматически поддерживает в выводе // и в связанных с ним тормозных камерах давление сжатого воздуха, обеспечивающее нужную тормозную силу, пропорциональную осевой нагрузке, действующей во время торможения.

При оттормаживании давление в выводе / падает. Поршень 18 под давлением сжатого воздуха, действующего на него через диафрагму 21 снизу, перемещается вверх и отрывает клапан 17 от выпускного седла толкателя 19. Сжатый воздух из вывода // выходит через отверстие толкателя и вывод /// в атмосферу, отжимая при этом края резинового клапана 4.

5.Передний мост автомобиля ВАЗ – 2121.

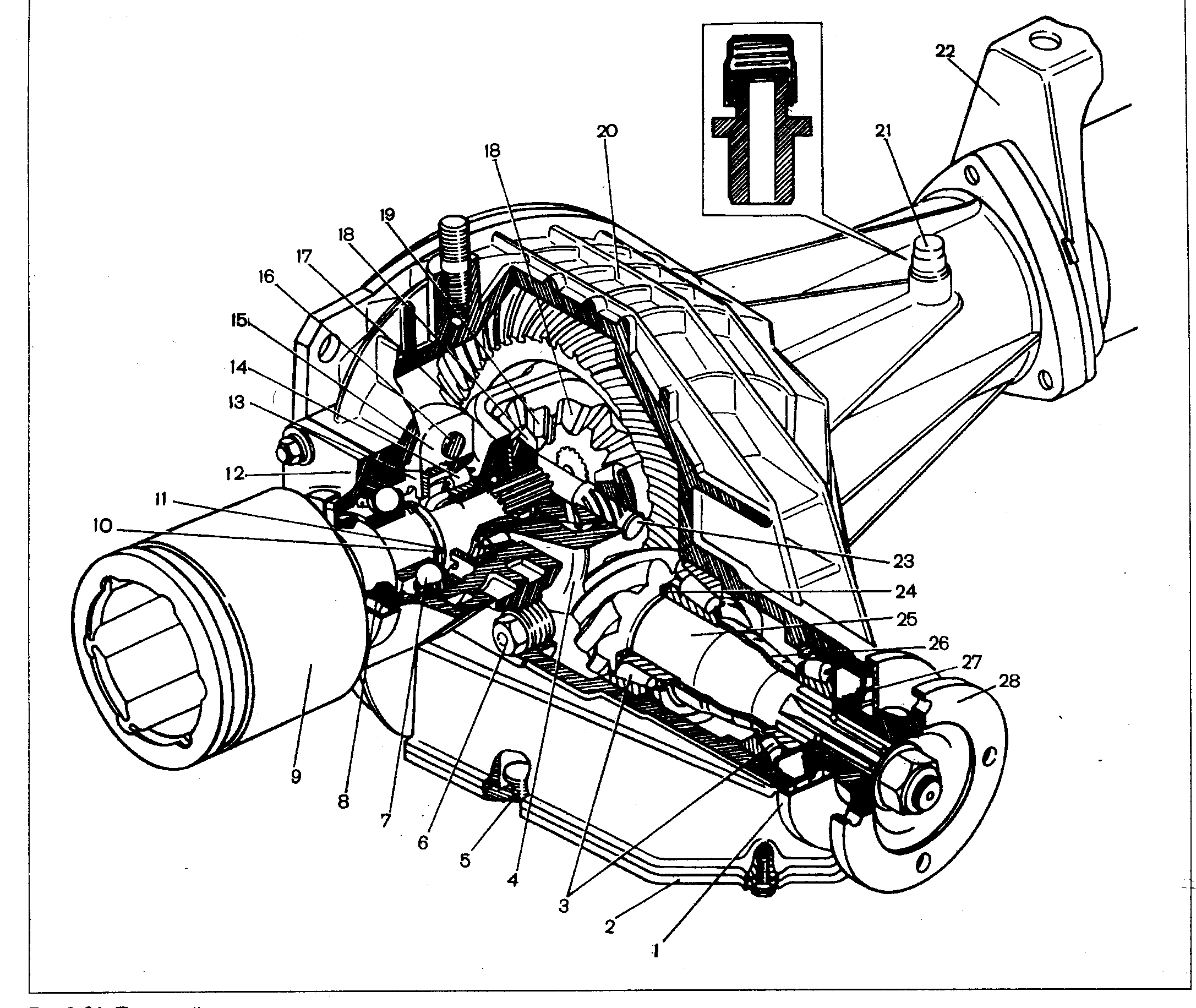

Передний мост автомобиля ВАЗ – 2121, так же как и задний, является ведущим. Он выполняет функции осей, на которые устанавливают передние колеса и служит для передачи крутящегося момента от двигателя к передним колесам через правый и левый приводы.

Передний мост автомобиля ВАЗ – 2121 объединяет в одном агрегате следующие механизмы: главную передачу, дифференциал, и полуоси. Указанные механизмы конструктивно располагаются в общем картере переднего моста и служат для передачи крутящегося момента на колеса. Механизмы моста увеличивают передаваемый момент и распределяют его на колеса в соответствии с условиями контакта каждого колеса с дорогой. При передаче крутящего момента картер моста нагружается реактивным моментом, который стремится повернуть его против вращения колес. От такого поворота мост удерживается подвеской или ее направляющими элементами . Подвеска передает на картер моста также вертикальные, горизонтальные и боковые усилия, возникающие при движении автомобиля.

Механизмы переднего ведущего моста отличаются от механизмов заднего ведущего моста наличием более сложного привода к колесам. Остальные механизмы(главная передача и дифференциал) в переднем и заднем ведущих мостах выполняют одинаково.

Главная передача служит для увеличения крутящего момента и изменения его направления под прямым углом к продольной оси автомобиля. С этой целью главную передачу выполняют из канонических шестерен. Главная передача переднего моста автомобиля ВАЗ – 2121 коническая, гипоидная, передаточное число – 3,9; дифференциалы – конические, двухсателлитные.

Устройство переднего моста, включающее главную передачу показано на рис.6

Рис. 6. Передний мост. 1- грязеотражатель; 2- нижняя крышка картера редуктора; 3- подшипники ведущей шестерни; 4- корпус дифференциала; 5- пробка сливного отверстия; 6- пробка заливного и контрольного отверстия; 7- подшипник корпуса внутреннего шарнира ; 8- сальник; 9 – корпус внутреннего шарнира привода колес; 10-пружинная шайба; 11 – стопорное кольцо; 12 – крышка подшипника; 13 – регулировочная гайка; 14 – подшипник коробки дифференциала; 15 – крышка подшипника; 16 – болт сцепления крышки; 17 – опорная шайба; 18 – шестерня полуосей; 19 – сателлит; 20 – картер редуктора; 21 – сапун; 22 – кронштейн крепления переднего моста; 23 – ось сателлитов; 24 – регулировочное кольцо ; 25 – ведущая шестерня; 26 – распорная втулка подшипников; 27 – сальник ведущей шестерни; 28 – фланец.

Диагностика и регулировка переднего моста.

Основные неисправности передних мостов: деформация балки, износ шкворневых соединений, подшипников, ступиц колес, разработка отверстий под шкворни в кулаках балки и гнезд под подшипники в ступицах колес и др. Эти неисправности вызывают изменение углов установки передних колес, что затрудняет управляемость, резко повышает износ шин, приводит к повышенному расходу топлива и т.д.

Техническое обслуживание передних мостов заключается в диагностике указанных неисправностей и проведении необходимых регулировочных и других работ по предупреждению и устранению обнаруженных дефектов. При диагностике передних мостов определяют радиальный и осевой зазор в шкворневых соединениях, зазор между кольцом подшипника и его гнездом в ступице, степень затяжки подшипника ступицы, а также углы установки управляемых колес(углы развала колес, поперечного и продольного наклона шкворня, схождение колес)

Радиальный и осевой зазор в шкворневых соединениях проверяют перемещением цапфы относительно бобышки передней оси. При необходимости величину зазора регулируют прокладками, сменой втулок, шкворней, поворотом шкворней и т.д.

Зазор между кольцом подшипника и его гнездом в ступице, а также степень затяжки подшипника ступицы определяют покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. Если колесо вращается туго и тормозные колодки не заедают, необходимо отрегулировать затяжку подшипников ступицы. Зазор регулируют , затягивая гайку подшипника ступицы до начала затрудненного вращения колеса в вывешенном состоянии, а затем отпускают до совмещения ее штифта с отверстием в замковой шайбе. При правильной регулировке колесо должно легко вращаться от усилия руки. Осевые перемещения не допускаются.

Углы установки управляемых колес диагностируют и регулируют после устранения люфта в шкворневом соединении и подшипниках ступиц колес при нормальном давлении воздуха в шинах и креплении дисков колес.

Схождение передних колес диагностируют с помощью специальных линеек. (рис.7.)При замере схождения линейку устанавливают спереди колес так, как показано на рис. Затем автомобиль перекатывают до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение стрелки укажет на величину схождения колес. При проверке схождения колес автомобиль должен быть не нагружен, а положение колес должно соответствовать движению по прямой.

Рис7. Проверка схождения передних колес:

1-линейка; 2 – отвесы; 3 – шкала линейки; 4- движок линейки

Использованная литература.

Устройство, техническое обслуживание и ремонт автомобилей. Учебник/ Ю.И. Боровских, Ю.В. Буралев, К.А. Морозов, В.М. Никифоров – М.: Высшая школа; Издательский центр «Академия», 1997г.

Автомобили КАМАЗ: Техническое обслуживание и ремонт/ В.Н. Барун, Р.А. Азаматов, Е.А. Машков и др. – М.: Транспорт, 1987г.

В.И. Карагодин, С.К.Шестопалов. Устройство и техническое обслуживание грузовых автомобилей. – М.: Транспорт, 1994г.

Устройство и ремонт автомобилей. Учебник/ Н.Д. Морозов, Г.В. Горев – М.: Высшая школа, 1972г.

Б.А. Титунин, Н.Г. Старостин. Ремонт автомобилей КАМАЗ – Л.: Агромпромиздат, 1987г.

А.А. Лудченко, И.П.Сова. Техническое обслуживание и ремонт автомобилей. – К.: Вища школа, 1983г.