Измерение уровня жидкого металла в кристаллизаторе МНЛЗ

Министерство образования Российской Федерации

Магнитогорский Государственный Технический Университет

им Г.И. Носова

Факультет Аи ВТ

Кафедра Промышленной Кибернетики и Систем Управления

Курсовая работа

По дисциплине: Технические измерения и приборы

На тему: Измерение уровня жидкого металла в

кристаллизаторе МНЛЗ

Выполнил студент группы АМ-00-1:

Серебренников Д.Г.

Проверил: Сергеев А.И.

Магнитогорск 2003

Содержание

Содержание 1

Введение 2

Способы измерения уровня жидкого металла в кристаллизаторе МНЛЗ 7

ИЗМЕРЕНИЕ УРОВНЯ С ПОМОЩЬЮ РАДИОАКТИВНЫХ ИЗОТОПОВ 7

Область применения 7

Измерение уровня металла в кристаллизаторе посредством измерительного устройства, работающего на основе радиоактивности 10

Датчики инфракрасного излучения для определения уровня металла в кристаллизаторе 14

Метод контроля уровня металла в кристаллизаторе основанный на использовании вихревых токов, индуктируемых катушкой, размещенной над зеркалом жидкого металла в кристаллизаторе. 16

Система уровень 23

Список литературы 34

Введение

Стабилизация уровня металла в кристаллизаторе является важнейшей и наиболее сложной задачей автоматизации МНЛЗ.[1]

Рассмотрим параметры, оказывающие влияние на уровень металла в кристаллизаторе.

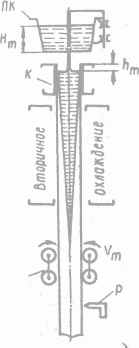

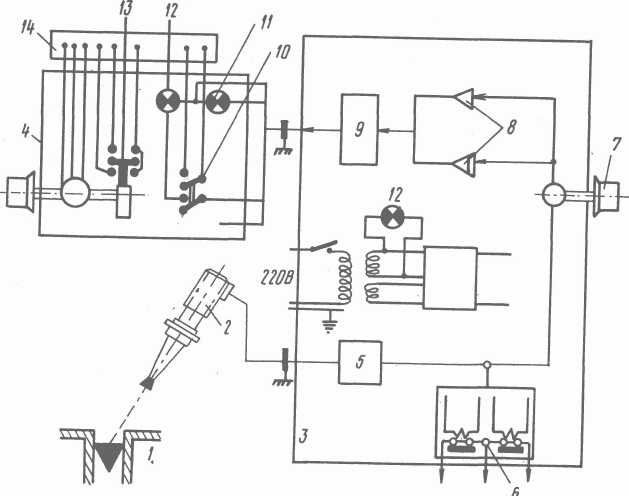

На рис. 1 схематично показана часть технологической линии разливки металла от промежуточного ковша до тянущей клети. Жидкий металл, находящийся в промежуточном ковше, под действием силы тяжести вытекает через стакан в ковше и попадает в кристаллизатор, где начинаются кристаллизация и образование слитка.

Дальше металл с определенной скоростью вытягивается из кристаллизатора, проходит зону вторичного охлаждения и входит в ролики тянущей клети, которые обеспечивают его непрерывное движение по технологической линии. Затвердевший слиток после тянущей клети разрезается на заготовки заданной длины.

Основные особенности технологии разливки следующие.

Рис.1. Технологическая схема разливки металла в кристаллизатор: ПК — промежуточный ковш; К — кристаллизатор; ТК - тянущая клеть; Р — резак.

Технологический цикл имеет, как правило, постоянную длительность и большую часть времени процесс является стационарным. Только дважды, в начале разливки и в конце, имеет место нестационарный режим.

Переход от нестационарного режима к стационарному можно охарактеризовать следующей системой равенств:

(1)

(1)

где H>T> и H>З> соответственно текущий и заданный уровень металла в промежуточном ковше; V>T> и V>3> — скорости тянущей клети; h>T> и h>3 >— уровни металла в кристаллизаторе. Считается, что на установке могут быть обеспечены заданные значения H>З>, V>3 >и h>3>.

Четвертое равенство, характеризующее состояние теплового баланса, не показано, поскольку, оно непринципиально для рассматриваемого случая.

Для подавляющего большинства МНЛЗ величины H>З> и h>3> от разливки к разливке изменяются незначительно. Скорость v3 колеблется в 10 раз и более. Сечения кристаллизаторов также могут изменяться в больших пределах от 100X100 мм до 250Х 1600 мм (от 0,01 м2 до 0,4 м2), т. е. в 40 раз.

Однако изменения скорости v3 разливки и сечений кристаллизаторов характерны для разных типов МНЛЗ, а не конкретных, Для конкретной МНЛЗ эти параметры почти неизменны или изменяются в более узких пределах, например, скорость — в 2 раза, сечение — в 4 раза.

Можно также отметить тенденцию к сохранению постоянства производительности МНЛЗ, т. е. сохраняется произведение

П = Vc • S>K> м3/мин,

где 1>с — скорость движения слитка; SK — сечение кристаллизатора.

При одинаковых объемах разливаемой стали это означает, что время разливки, а следовательно, и расходные характеристики стопорных пар ковшей не изменяются.

Кратко рассмотрим особенности применяемых стопорных пар промежуточных ковшей. Как правило, стаканы имеют комбинированные внутренние стенки. Верхняя часть стакана выполняется по форме коноидальной насадки, которая позволяет избежать образования внутреннего сжатия струи, значительно уменьшает сопротивление стакана, а также увеличивает расход.

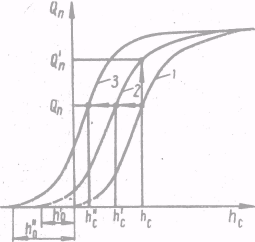

Рис. 2. Характеристика стопорной пары:

Q>n> , h>С> , h'c , h"c— координаты рабочей точки; Q>n >— значение расхода при разливе стопорной пары и фиксированном положении стопора;

h 0, hQ — смещение координаты положения стопора при его закрытии.

Форма стопора в большинстве случаев определяется требованиями высокой стойкости при дросселировании металла через стопорную пару.

Результирующая расходная характеристика является сложной кривой. На ней можно выделить три основных участка (рис. 2).

Первый (нижний) характерен для случая сравнительно высокого сопротивления стопорной пары. Струя жидкого металла неплотная, имеет малую кинетическую энергию и тенденцию к периодическим движениям по стенкам стакана.

Второй (средний) характеризует резкое увеличение расхода через стопорную пару вследствие эффекта подсасывания стакана. Сопротивление стопорной пары остается сравнительно высоким, кинетическая энергия струи возрастает. Поэтому стопорная пара достаточно сильно подвержена разрушающему действию жидкого металла.

Третий (верхний) характеризует выход стопора из зоны интенсивного дросселирования. Сопротивление жидкому металлу уменьшается. Струя почти полностью заполняет стакан, стопор не оказывает никакого сопротивления потоку металла, и расход определяется только сечением стакана и гидростатическим напором (кривая переходит в прямую линию).

Для определения расхода при полностью открытом стопоре можно воспользоваться известной из гидравлики формулой

Qm

=μS>c> 2gH>T>, (2)

2gH>T>, (2)

Где S>c> — сечение стакана;

g — ускорение свободного падения.

Величина уровня металла в промежуточном ковше H>ПК> должна отсчитываться от центра тяжести столба металла в стакане.

Как показывает

опытная проверка, для спокойных марок

стали в нормальных условиях разливки

μ=0,9

Общая протяженность расходной характеристики для стопорной пары при наибольшей устойчивости размыву небольшая, около 15 мм. Из них на наиболее крутую и линейную часть приходится а..-7 мм. Изменяя геометрию и форму стопорной пары, можно расширить линейную часть, однако в процессе разливки при недостаточной стойкости огнеупоров могут произойти необратимые изменения конфигурации стопора и стакана и соответственно существенные искажения всей формы расходной характеристики.

Поэтому часто оказывается целесообразным выбрать такую форму дросселирующей пары, при которой ее геометрические размеры в процессе разливки не изменяются. В этом случае вид кривой расходной характеристики также не изменяется, она только перемещается параллельно самой себе влево вдоль оси h>C> (кривые 1, 2, 3).

Все сказанное относится прежде всего к стопору, поскольку в основном он подвержен размыву струей металла. Положение усложняется, когда значительно размывается стакан.

Одним из важных моментов перехода к стационарному режиму разливки является правильный выбор положения рабочей точки на расходной характеристике. Кроме того, для обеспечения нормального режима дросселирования необходимо, чтобы это положение сохранялось фиксированным от разливки « разливке.

Выполнение этих требований создает дополнительные трудности, а иногда, при частом изменении заказов на слитки, оказывается чрезвычайно сложным.

Действительно, для того чтобы рабочая точка при достижений стационарного режима находилась в заданном положении, необходимо:

1)строго соблюдать допуски на изготовление стаканов и стопоров;

2)сохранять постоянной производительность МНЛЗ при изменениях размеров слитка, когда сечения стаканов остаются неизменными;

3)стабилизировать заданное значение уровня металла в промежуточном ковше;

4)обеспечить постоянство вязкости стали в определенных пределах.

Одним из вариантов технологического режима является разливка через стакан без дросселирования, так называемая разливка

с дозатором. В этом случае стопор выводится из зоны дросселирования и расход определяется в соответствии с формулой (2).

Такой режим применяется при получении слитков малых сечений и обеспечивает хорошую струю металла <из промежуточного ковша. Соответствующим выбором материала огнеупора достигается высокая стойкость стакана и отсутствие размыва. При такой разливке требования, перечисленные в пунктах 1, 3, ,4, остаются в силе. Невыполнение одного из них приводит к нарушению режима разливки и может крайне неблагоприятно сказаться на качестве слитка.

Рассмотренные технологические особенности разливки стали имеют большое значение для проектирования систем автоматизации МНЛЗ, в частности, системы автоматического регулирована уровня металла в кристаллизаторе. Одним из важных технологических требований является стабилизация уровня металла в кристаллизаторе, качество которой необходимо оценивать в первую очередь по амплитудному критерию.

Кроме того, с целью повышения надежности оборудовании необходимо обеспечить медленные (низкочастотные) колебаний уровня, чтобы повысить надежность оборудования. Поэтому лучшей является система, которая позволяет получить минимальные по амплитуде и частоте изменения уровня.

Величина уровня металла в кристаллизаторе связана с поступлением жидкой стали из промежуточного ковша (Q>П>) и выходом слитка из кристаллизатора (Q>K>). Уровень металла в кристаллизаторе будет неизменным, если в единицу времени будет поступать и выходить одинаковое количество стали, т. е.

Q>П> — Q>K> = 0. (3)

Самые незначительные отклонения этой разности от нуля приведут к неограниченному повышению или понижению уровня металла.

Величины Q>П>

и Q>K>

не зависят от уровня металла в

кристаллизаторе, поэтому рассматриваемый

объект регулирования не обладает

самовыравниванием. На низких частотах

он описывается дифференциальным

уравнением первого порядка. Решение

уравнения показывает, что реакция на

выходе (уровень металла в кристаллизаторе)

представляет собой интеграл от входной

функции (соотношения расходов металла

Q>П>

и Q>K>).

Таким образом, объект является

интегрирующим и, следовательно, создает

сдвиг по фазе между уходом и выходом

.

.

Для выполнения (3) необходимо воздействовать на Q>П> или Q>K>, т. е. изменить положение стопора или скорость вытягивания слитка. В небольших пределах изменение может быть достигнуто за счет повышения или понижения уровня металла в промежуточном ковше.

Анализ возмущающих воздействий показывает, что в стационарном режиме разливки нет интенсивных возмущений.

Незначительные изменения QK вызываются возмущениями по нагрузке на тянущую клеть, при которых скорость вытягивания слитка может изменяться не более чем на 5%.

Изменения QK могут быть вызваны колебаниями уровня металла в промежуточном ковше, а также размывом стопора. Оба возмущения являются низкочастотными, т. е. медленно изменяют значение QK, при этом величина влияния на условия разливки первого незначительна.

Таким образом, основной задачей является обеспечение высокой устойчивости в системе автоматического регулирования уровня путем применения соответствующих регуляторов.

С этой точки зрения системы автоматического регулирования со стопором или тянущей клетью имеют несколько разные возможности.

Выше отмечалось, что при размыве стопора расходная характеристика смещается. Изменения расхода, связанные с этим смещением, могут быть весьма большими.

При использовании пропорционального регулятора из-за существенной нелинейности расходной характеристики, а также интегрирующих свойств объекта для получения достаточного запаса устойчивости приходится снижать коэффициент усиления. Это в свою очередь приводит к значительному увеличению статической ошибки.

Для уменьшения статической ошибки необходимо ввести коррекцию по интегралу. Однако при этом снижается запас устойчивости и в системе возникают колебания. Таким образом, значительное смещение расходной характеристики — явление весьма нежелательное, однако избежать его в системе со стопором практически невозможно.

В системе регулирования уровня металла стопором имеются и другие трудности. Это высокий коэффициент регулирующего органа (стопорной пары) и значительные его изменения при изменении положения рабочей точки на расходной характеристике. Первое, как известно, в системах регулирования нежелательно, так как требует высокой точности работы регулирующего прибора, исполнительного механизма и регулирующего органа. Кроме того; не допускаются запаздывание, гистерезис, зона нечувствительности.

Практически это означает необходимость выполнения достаточно высоких требований для элементов системы, что, естественно, удорожает их изготовление и эксплуатацию. Если добавить к этому, что исполнительный механизм и регулирующий орган (стопорный механизм) работают в условиях резкого перепада температур, то станут ясными технические трудности выполнения системы.

Не менее существенным в этих условиях является стабильность общего коэффициента усиления в системе, величина которого зависит от положения рабочей точки на расходной характеристике. Изменение ее положения может привести к резкому ухудшению процесса регулирования. Поэтому во время разливки недопустимо понижение уровня в промежуточном ковше ниже определенного значения, а также повышение скорости разливки выше рабочей для данного сечения слитка.

В системе с тянущей клетью можно получить более высокий запас устойчивости, что объясняется следующим: во-первых, характеристики в системе являются линейными в широком диапазоне величин сигналов, что позволяет увеличить коэффициент усиления пропорциональной части регулятора; во-вторых, вследствие высокой стойкости стакана изменения расхода незначительны, и, следовательно, статическая ошибка ограничена. Введение интеграла в закон регулирования ухудшает запас устойчивости системы несущественно.

Рассмотрим еще один момент, важность и влияние которого одинаковы для систем регулирования со стопором и тянущей клетью, а именно, работу систем при изменении сечений разливаемых слитков, т. е. при изменении поперечных размеров кристаллизаторов. Частота такой смены может быть различной (несколько раз в день, один раз в неделю, месяц, год).

Интерес представляет прежде всего частая смена сечений, так как это наиболее сложный и общий случай. Уже отмечалось, что для МНЛЗ одного типа площади сечения слитков могут изменяться, примерно в 4 раза. Дальнейшее расширение диапазона сечений - нецелесообразно по технологическим и конструктивным соображениям, поэтому названную величину можно считать предельной,

Известно, что чувствительность объекта к возмущению обратно пропорциональна площади поперечного сечения резервуара, т. е. коэффициенту емкости. Чем больше площадь сечения, тем больше коэффициент емкости и тем меньше чувствительность объекта к возмущению. Это означает, что коэффициент усиления в системе автоматического регулирования также изменяется в 4 раза.

В связи с этим могут быть применены различные способы, стабилизирующие работу систем, однако наиболее простым является улучшение фазовых характеристик систем регулирования и повышение общего коэффициента усиления без изменения запаса устойчивости.

Если такая настройка будет выполнена для самого высокого коэффициента усиления в системе, то снижение его в 4 раза только увеличит запас устойчивости. При этом качество регулирования останется достаточно высоким, так как одновременно с понижением коэффициента усиления чувствительность уровня к возмущениям уменьшается.

Хорошие результаты можно получить, используя другие варианты компромиссной настройки, а также ступенчатое изменение коэффициента усиления при переходе от одного диапазона сечения к другому.

Применение системы автоматического регулирования уровня металла в кристаллизаторе при получении слитков малых сечений не встречает особых трудностей.

Увеличение коэффициента усиления в системе, связанное с уменьшением сечения кристаллизатора, может быть скомпенсировано. В системе со стопором частичная компенсация происходит в связи с уменьшением диаметра стакана, так как для малых сечений производительность машин МНЛЗ все-таки снижается. Расходная характеристика становится более пологой.

При стабилизации уровня с помощью тянущей клети снижение коэффициента усиления может быть достигнуто за счет регулирующего органа.

В обоих случаях выбор требуемого коэффициента усиления можно осуществить с помощью регулирующего прибора. Тем не менее хорошее качество регулирования уровня может быть достигнуто только за счет улучшения фазовых характеристик, поэтому целесообразно применение корректирующих цепей.

В статье рассмотрены в основном все особенности систем автоматического регулирования металла в кристаллизаторе, вытекающие из технологических режимов работы МНЛЗ, применяемых в настоящее время.

Выводы из вышеизложенного могут быть следующие.

1)В силу широкого диапазона технологических режимов работы МНЛЗ, а также конструктивных решений оборудования в настоящее время применяются системы автоматического регулирования с использованием стопора и тянущей клети. Это необходимо учитывать при проектировании систем.

2)Системы автоматического регулирования должны предусматривать особенности технологических режимов и конструкцию оборудования и обладать необходимой для этой цели универсальностью.

3)Анализ особенностей в системах регулирования со стопором и тянущей клетью показывает, что правильным и возможным для реализации универсальности является применение вариантных решений проектирования с использованием типовой аппаратуры.

Способы измерения уровня жидкого металла в кристаллизаторе МНЛЗ

В последнее время разработаны новые методы непрерывной разливки стали, в соответствии с которыми разливаемый металл до образования наружной корки не подвергается воздействию окружающей атмосферы. Предложены две технологические схемы разливки: под некоторым избыточным давлением нейтрального газа и с вакуумированием металла непосредственно в потоке.[2]

При разливке под давлением в среде защитного газа исключается возможность интенсивного окисления металла кислородом окружающей атмосферы; при разливке под разрежением, кроме того, удается выделить и удалить из разливаемого металла нежелательные газовые компоненты»

Однако осуществление предложенных схем в связи с необходимостью тщательной герметизации всего тракта разливки требует усложнения конструкции машин и полной автоматизации системы управления, поскольку в этом случае ручное управление практически исключается.

В условиях избыточного давления нейтрального газа между промежуточной емкостью и кристаллизатором важное значение приобретает стабилизация уровня жидкого металла в кристаллизаторе.

ИЗМЕРЕНИЕ УРОВНЯ С ПОМОЩЬЮ РАДИОАКТИВНЫХ ИЗОТОПОВ

Область применения

Измерение уровня при помощи радиоактивных изотопов целесообразно прежде всего там, где вследствие наличия специфических условий, а именно: высокого давления, разреженности, агрессивности среды — нельзя использовать обычные приборы.[2] Этот способ используют для измерения уровня заполнения резервуаров, силосных башен и бункеров, где нельзя установить измерительные щупы или необходимо применение дорогостоящей системы измерительных щупов, вызванное конструктивными особенностями. Но и в тех случаях, когда правила техники безопасности запрещают установку уровнемеров в резервуарах или когда установка обычных приборов потребовала бы больших затрат, для измерений часто выгодно оказывается использовать радиоактивные изотопы. Особенно целесообразно применять радиоактивные изотопы для измерений уровня агрессивных материалов, веществ с повышенной адгезионной способностью, в резервуарах с очень высокими температурами, в резервуарах со встроенными мешалками, в бункерах с такими крупнокусковыми материалами, как уголь или руда, в шахтных печах, в литейном производстве и на металлургических заводах.

Физические основы

В основе измерения при помощи искусственных радиоактивных изотопов лежит принцип поглощения радиоактивного излучения соответствующим материалом, содержащимся в резервуаре. Пучок γ-лучей, излучаемый радиоактивным источником, проникает через резервуар по прямой линии (рис. 3). На стенке резервуара, лежащей против излучателя, расположен приемник, преобразующий принятые лучи в электрические импульсы. Вследствие поглощения радиоактивных лучей материалом внутри резервуара интенсивность принятого излучения зависит от высоты уровня.

Рис. 3. Схема радиоактивного сигнализатора уровня:

1 - излучатель; 2 - приемник

Возникающие на выходе приемника импульсы, частота которых пропорциональна интенсивности излучения, подводятся к переключающему устройству, реле которого срабатывает, как только число импульсов в единицу времени достигнет минимальной величины. Ввиду того что в большинстве случаев измеряют толстые слои материала, используют преимущественно γ -лучи. Большое влияние на процесс измерения оказывают стенки резервуара, обладающие иногда значительной толщиной. Исходную интенсивность проникающего через заполненный резервуар излучения рассчитывают следующим образом:

При

пустом резервуаре она равна

.

Таким образом, отношение величин

интенсивности

.

Таким образом, отношение величин

интенсивности

где d>w>, — толщина стенки резервуара; p>i> — плотность содержимого; d>i> — внутренний диаметр резервуара; μ — массовый коэффициент поглощения; р>w>> >— плотность материала стенки.

Такое же выражение имело бы место и для теоретического случая, когда стенки отсутствуют, т. е. толщина и плотность стенки не оказывают влияния на ослабление. Однако необходимо учитывать, что при наличии металлических стенок большой толщины происходит рассеяние, оказывающее заметное влияние на направление и интенсивность излучения. В принципе для толстых стенок необходимо использование радиоактивного препарата более высокой энергии. Для того чтобы практически иметь дело по возможности со слабыми препаратами и, следовательно, с минимальной радиационной защитой, расстояние между излучателем и приемником должно быть минимальным. В доменных печах, вагранках, шахтных известковообжигательных печах, например, этого можно достичь благодаря уменьшению толщины стенки в местах установки излучателя и приемника путем применения трубок, заделанных с переднего конца. Кроме того, можно приобрести также излучатели с двойной защитной оболочкой. Такая оболочка, состоящая обычно из высококачественной стали, предотвращает рассеяние радиоактивного материала и тем самым загрязнение окружающей среды радиоактивными веществами.

Ослабление мощности излучения радиоактивного излучателя вследствие поглощения воздухом происходит по квадратичному закону. Степень поглощения радиоактивного излучения твердыми и жидкими материалами зависит в первую очередь от их плотности.

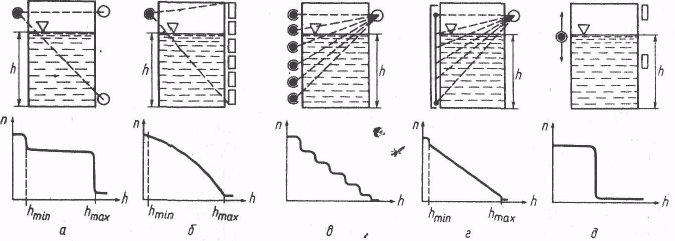

Измерение уровня

При ступенчатом измерении уровня посредством радиоактивных изотопов можно использовать различные варианты размещения излучателей (рис.4). Существует возможность сигнализации предельного уровня или измерения ступенями с большей или меньшей дискретностью. В показанном на рис. 4, а варианте расположения использован один изотоп, испускающий два пучка лучей. Расположенные на пути прохождения лучей счетчики радиоактивного излучения соединены параллельно. Как видно из графика,

Рис.4. Наиболее распространенные варианта расположения излучателей

превышение пределов h>m>>ax> и h>m>>i>>n> вызывает резкое изменение частоты повторения импульсов, которое можно использовать для включения реле. Почти непрерывная индикация уровня достигается путем размещения друг над другом нескольких излучателей, как показано на рис. 10, г. В этом случае представляется возможным измерять уровень до высоты, равной утроенному диаметру резервуара.

На диаграмме показано, что индикация носит приблизительно непрерывный характер. Бесступенчатой графической характеристики можно достичь, если применить стержневидный препарат проф. Бергольда. Ввиду того что мощность препарата на концах стержня усилена, превышение минимального и максимального уровня заполнения (рис. 10, г) выявляется особенно

четко. Целесообразно в этом случае применять реле. При помощи такого метода можно производить измерение высоты до 3 м. Вариант непрерывного измерения показан на рис. 10, б, Здесь счетчики радиоактивных излучений устанавливают вертикально. Благодаря расположению в ряд параллельно включенных счетчиков диапазон измерения можно увеличить приблизительно до 1,2 м. Другим решением, также пригодным для измерения высоких уровней, является метод измерения со следящим управлением (рис. 10, д),

Выводы

Измерение уровня при помощи радиоактивных изотопов обладает тем преимуществом, что этот метод является бесконтактным. Посредством этого метода можно измерять уровень заполнения резервуара даже в исключительно сложных условиях. Таким образом, обеспечивается высокая эксплуатационная надежность установки, ее износ и ремонтные работы невелики, что приводит к снижению расходов. Точность измерения около 2 %. При непрерывных измерениях следует принимать во внимание период полураспада используемого радиоактивного изотопа.

При использовании аппаратуры для контроля уровня металла в квадратных кристаллизаторах источник и приемник излучения размещаются стационарно вне кристаллизатора. На мощных слябовых МНЛЗ источник и приемник размещаются непосредственно в стенке кристаллизатора в специальных приливах. С помощью термостойкого кабеля приемник излучения через соединительную коробку соединен с измерительным прибором типа В 3118, который является интегрирующим накопителем импульсов с последующим преобразованием сигнала интегратора в унифицированный сигнал 0-10 В и 0-5 мА. Прибор рассчитан на работу с потоком импульсов 450-9000 имп/с, интегратор позволяет накапливать их с постоянной времени.

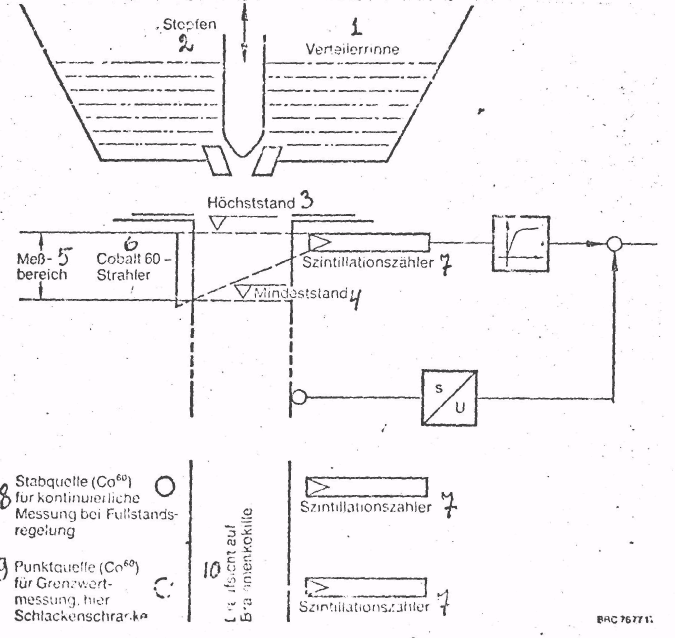

Измерение уровня металла в кристаллизаторе посредством измерительного устройства, работающего на основе радиоактивности

В большинстве случаев фактический уровень металла в кристаллизаторе определяют посредством измерительного устройства, работающего на основе радиоактивности. Другие измерительные устройства, например, термоэлементы, устанавливаемые в стенке кристаллизатора, не нашли широкого применения из-за присущих им недостатков.[2]

Радиоактивное измерительное устройство состоит из стержневидного препарата кобальта 60, сцинтилляционного счетчика и специального усилителя. Источники радиоактивного излучения и счетчики размещают на кристаллизаторе таким образом, чтобы через участок, на котором в процессе разливки стали должен установиться ее уровень, могли проходить и улавливаться счетчиком радиоактивные изотопы, поступающие от источника их излучения (рис.5).

Рис.5. Система непрерывного измерения уровня металла в кристаллизаторе и принцип "шлакового барьера":

1 - промежуточный ковш; 2 - стопор; 3 - наивысший уровень стали; 4 - минимальный уровень стали в кристаллизаторе; 5 - участок измерения; б - источник радиоактивного излучения - кобальт 60; 7 - сцинтилляционный счетчик; 8 - стержне видный источник радиоактивного излучения (кобальт 60) для непрерывного измерения уровня металла в кристаллизаторе; 9 - точечный источник радиоактивно излучения (кобальт 60) для измерения предельных величин (здесь "шлаковый барьер"); 10 - кристаллизатор для литья слябов; (вид сверху); S- подъем кристаллизатора; U- напряжение

Толщина и плотность просвечиваемого материала определяют степень поглощения радиоактивного излучения и, следовательно, число изотопов, улавливаемых счетчиком. При повышении или понижении уровня стали на участке измерения его высоты в кристаллизаторе происходит большее или меньшее перекрытие радиоактивного излучения и вместе с тем изменение числа гамма-квантов, улавливаемых счетчиком. Следовательно, количество попадающих на счетчик гамма-квантов служит мерой высоты уровня жидкой стали в кристаллизаторе.

Гамма-кванты, достигающие счетчика, вызывают световые вспышки во вмонтированном кристалле йодистого натрия, частота которых пропорциональна интенсивности проходящего радиоактивного излучения. Вместе с кристаллом находится оптически подрегулированный фотоэлектронный умножитель, в светочувствительной части которого световые вспышки вызывают образование вторичных электронов. Затем в результате работы специальных умножителей, усилителей и преобразователей полного сопротивления получаются соответствующие импульса.

Эти импульсы, стандартизованные, прообразованные и усиленные в счетчике, по специальному кабелю передаются в главней усилитель, которой преобразует их в постоянное напряжение или силу тока, пропорциональные высоте уровня металла в кристаллизаторе.

Так как каждый радиоактивный процесс подвержен статическим колебаниям, полученную таким образом измеренную величину нельзя использовать без дальнейшей, обработки. Эту обработку выполняют специальные фильтры.

При проектировании таких измерительных устройств необходимо учитывать два противоположных требования.

Мощность источника излучения при порожнем кристаллизаторе должна обеспечивать около 4000-6000 импульсов в секунду, так как при этом наблюдаются меньшие статические колебания.

Мощность источника излучения должна быть такой малой, чтобы по возможности не создавалась или создавалась весьма небольшая контролируемая зона; при этом прежде всего учитывают опасность для здоровья обслуживающего персонала.

Оба эти требования учитываются при компромиссном решении, заключающемся в выборе мощностей источников радиоактивного излучения, обеспечивающих около 3000 импульсов в секунду для машин непрерывного литья заготовок квадратного сечения и около 1500 импульсов в секунду для слябовых МНЛЗ.

Измерительное устройство, должно достигать этих мощностей излучения после половины продолжительности периода полураспада кобальта 60 при порожнем кристаллизаторе (период полураспада кобальта 60 составляет 5,3 года). Далее необходимо следить за тем, чтобы источник радиоактивного излучения был размещен на кристаллизаторе или внутри него так, чтобы при установленной в процессе эксплуатации заданной высоте уровня металла в кристаллизаторе еще проходило бы около 60% импульсов, чтобы получалась достаточно большая пороговая доза на обеих сторонах. Небольшие нарушения пропорциональности в ходе кривой замеряемой на участке измерения величины могут быть линеаризованы с помощью корректора. Если источник и приемник радиоактивного излучения закрепить на кристаллизаторе или внутри него таким образом, чтобы это измерительное устройство совершало колебательное движение вместе с кристаллизатором, то качание кристаллизатора модулирует фактическое значение высоты уровня жидкого металла. Эта модуляция, рассматриваемая как нежелательная помеха, компенсируется с помощью соответствующего устройства. Необходимость компенсации отпадает в том случае, если высота или частота подъемов кристаллизатора во время измерения соответствуют требуемой точности регулирования уровня металла, в нем.

Для повышения безопасности или для распознавания "конца процесса разливки стали" в кристаллизаторах дополнительно предусматривается так называемый "шлаковый барьер". Он состоит из точечного источника радиоактивного излучения и дополнительного сцинтилляционного счетчика. Это измерительное устройство определяет уровни воздуха, шлака и стали на основе их различной плотности.

Это измерительное устройство сигнализирует о данных уровнях, и эти сигналы используются для управления машиной непрерывного литья заготовок.

Данные о фактическом уровне металла в кристаллизаторе, получаемые от радиоактивного измерительного устройства, через корректор характеристик поступают в компенсационный усилитель. На втором входе компенсационного усилителя имеется напряжение, модулируемое движением подъема кристаллизатора. Подключенный активный фильтр продолжает обработку компенсированного, но, все-таки еще измененного статистическим колебанием фактического значения уровня металла в кристаллизаторе. После этого сигнал, фактического значения достигает смесительного входа регулятора уровня без выдержки времени и определяет разность между фактическим и заданным уровнями металла в кристаллизаторе.

Сигнал для регулирования скорости вытягивания заготовки снимается на выходе регулятора уровня и через регулируемые ограничительные устройства подводится к регулятору скорости вращения органов, регулирующих скорость вытягивания заготовки. Сигнал отклонения регулируемой величины h (то есть регулируемого уровня металла в кристаллизаторе - прим. переводчика) поступает в согласующий усилитель. Этот нелинейный усилитель, находящийся в замкнутом контуре регулирования стопора, работает как функциональное моделирующее устройство. Коэффициент пропорционального усиления этого согласующего усилителя, при отклонениях, регулируемой величины менее +-15% составляет 0,2, а при отклонениях регулируемой величины более +15% составляет I. Этим достигается то, что замкнутый контур регулирования стопора в интервале нормальных отклонений остается стабильным, однако большие отклонения при достаточно большом усилении могут быть быстро отрегулированы. Сигнал отклонения регулируемой величины, имеющийся в распоряжении на выходе согласующего усилителя, поступает в пропорционально-интегральной регулятор с раздельными интегральным и пропорциональным каналами. Интегральный канал построен как двухдекадный счетчик, задача которого заключается в регулировании отклонения уровня металла в кристаллизаторе до нуля. Интегральный канал состоит из устройства, моделирующего величину (Betragsbildner) преобразователя напряжения в частоту, двухдекадного счетчика прямого и обратного счета и подключенного цифро-аналогового преобразователя.

При начале, процесса литья параллельный пропорциональный канал отключается. При заполнении кристаллизатора сталью оператор вручную устанавливает рабочую точку регулятора. Во избежание скачкообразного перехода при переключении на "автоматику" система регулирования устанавливается на фактическое значение в выключенном состоянии. Как только ypoвень металла в кристаллизаторе достигает участка измерения, пропорциональней регулятор, включаемой устройством, регистрирующим предельные значения, берет на себя регулирование уровня металла в кристаллизаторе. При этом предполагается, что в момент процесса переключения на автоматическое регулирование стопор находится в положении эффективного регулирования.

Исходная величина интегрального канала впоследствии суммируется с исходной величиной пропорционального канала, и обе величины поступают в конечной усилитель и вместе с тем на cepвoпривод для установки стопора.

Рассмотренная выше система обеспечивает небольшие пропорциональные усиления при одновременно больших продолжительностях переналадок.

Эту систему регулирования в соответствии с требованиями дополняют логические соединительное и управляющие устройства, чтобы отдавать команды и обеспечивать соответствующие переключения внешних устройств.

Кроме того, дополнительно могут выдаваться отличительные сигналы или вводиться корректирующие сигналы. Форма и вид этих сигналов должны соответствовать требованиям машины непрерывного литья заготовок и данной системе регулирования

В условиях повышения требований к качеству непрерывного слитка особое значение приобретает измерение и поддержание уровня жидкого металла в кристаллизаторе МНЛЗ. Попытки использовать здесь самые разнообразные метода измерений привели к преимущественному распространению метода с применением радиоактивных источников, излучение которых используется для просвечивания кристаллизатора с жидким металлом. За рубежом аппаратура такого типа разработана и широко тиражируется фирмами "Bertgold" ("Бертгольд"), ФРГ, "Brown Boverl" ("Браун Бовери"), Швейцария, и используются при изготовлении оборудования ШЛЗ машиностроительными фирмами "Demag" ("Демаг"), ФРГ "Mannesmarm" ("Маннесман"), ФРГ и ДР.

В системе измерения уровня металла в кристаллизаторе фирмы "Бертгольд" в качестве источника радиоактивного излучения мощностью 10 МэВ используется изотоп Со-60. Источник выполняется в виде проволочной спирали» покрытой для защиты от химически агрессивных сред благородным металлом. Для компенсации нелинейности измерения уровня жидкого металла, обусловленной изменениями толщин просвечивания по мере подъема уровня, изменяют шаг намотки спирали, мощность источника рассчитывается и выбирается в каждом конкретном случае в зависимости от геометрических размеров кристаллизатора и расстояния между источником и приемником излучения. Источник размещается в свинцовом контейнере и поток излучения коллимируется поворотным коллиматором. В качестве приемника излучения в системе используется сцинтилляционный детектор на базе кристалла NaY, размещаемый в защитном стальном водоохлаждаемом кожухе.

При использовании аппаратуры для контроля уровня металла в квадратных кристаллизаторах источник и приемник излучения размещаются стационарно вне кристаллизатора. На мощных слябовых МНЛЗ источник и приемник размещаются непосредственно в стенке кристаллизатора в специальных приливах. С помощью термостойкого кабеля приемник излучения через соединительную коробку соединен с измерительным прибором типа В 3118, который является интегрирующим накопителем импульсов с последующим преобразованием сигнала интегратора в унифицированный сигнал 0-10 В и 0-5 мА. Прибор рассчитан на работу с потоком импульсов 450-9000 имп/с, интегратор позволяет накапливать их с постоянной времени 0,5; I и 2 с.

Датчики инфракрасного излучения для определения уровня металла в кристаллизаторе

Наряду

с использованием радиоизотопных

измерителей уровня за рубежом ведутся

интенсивные поиски новых средств

контроля уровня металла в кристаллизаторе,

более простых с точки зрения размещения

их в составе оборудования и более

надежных в эксплуатации. [3] Так, фирмами

«concast" ("Конкаст"), Швейцария и

"Clesid" ("Клесид"), Франция,

разработан датчик инфракрасного

излучения для определения уровня

металла в кристаллизаторе, которой

располагается на разливочной площадке

и механически не связан с кристаллизатором.

Предложенный измеритель уровня по

данным фирм-разработчиков, отличается

простотой и надежностью, работает

независимо от состояния поверхности

ванны жидкого металла в кристаллизаторе

(наличие шлаковых смесей, выбросы

пламени и т.д.). Структурная схема

инфракрасного измерителя уровня металла

в кристаллизаторе приведена на рис.6.

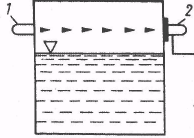

Рис.6. Схема измерителя уровня металла в кристаллизаторе, разработанного фирмой "Клесид", Франция:

1 - кристаллизатор; 2 - датчик уровня; 3 - шкаф электронной аппаратуры; 4 коммутирующая панель; 5 - блок первичной обработки сигнала; 6 - сигнальное устройство;7-переключатель, используемый при изменении размеров кристаллизатора; 8 – ПИ (пропорционально-интегральный) регулятор; 9 - усилитель мощности; 10 - переключатель; II - контрольная лампа "Наличие питания"; 12-индикаторная лампа работы в автоматическом режиме; 13 – кнопка установки нуля; 14 - соединительный клеммник.

Аналогичный измеритель разработан фирмой "CEDA" ("ЧЕДА"), Италия. Измеритель также работает на основе принципа инфракрасного излучения от ванны жидкого металла в кристаллизаторе, однако в отличие от ранее рассмотренного, не требует перенастройки при изменении размеров кристаллизатора. Это обуславливается тем, что работа измерителя основывается на представляющим интерес принципе облучения покрытой шлаком ванны жидкого металла в кристаллизаторе мощным монохроматическим излучением в области спектра, для которой слой шлака является достаточно прозрачным и на который посторонние источники света не влияют. Отраженный от поверхности чистого металла поток инфракрасного излучения детектируется оптоэлектронным датчиком. При этом изменение температуры металла, интенсивности его свечения, а также посторонние источники света и шлак не оказывают влияния на показания прибора. Система используется в настоящее время на ряде сортовых МНЛЗ заводов Италии, обеспечивая точность измерения уровня ±10 мм.

Метод контроля уровня металла в кристаллизаторе основанный на использовании вихревых токов, индуктируемых катушкой, размещенной над зеркалом жидкого металла в кристаллизаторе.

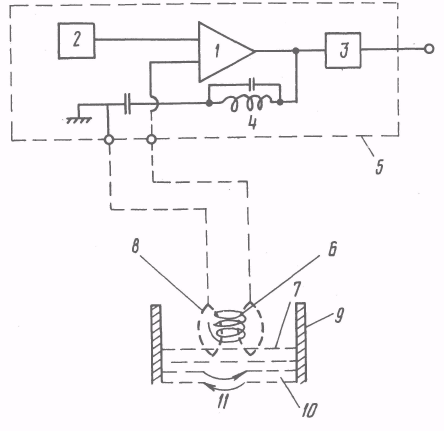

Интересный метод контроля уровня металла в кристаллизаторе предложен фирмой "Ниппон кокан", Япония. Метод основан на использовании вихревых токов, индуктируемых катушкой, размещенной над зеркалом жидкого металла в кристаллизаторе.[3] Измерительная катушка получает питание от высокочастотного генератора (50 кГц) через усилитель с положительной обратной связью. В зависимости от положения зеркала металла полное сопротивление измерительной катушки, зависящее от ЭДС, наводимой в ней вихревыми токами, также изменяется, что служит мерой положения уровня жидкого металла в кристаллизаторе. Измерительная катушка размещена в защитном керамическом стакане, охлаждаемым воздухом. Постоянная времени комплекта составляет менее 0,2 с, точностью измерения ±1 мм

На рис.7 приведена структурная схема устройства

Рис.7. Схема измерителя уровня металла в кристаллизаторе, разработанного фирмой "Ниппон кокан", Япония:

I - усилитель обратной связи; 2 - осциллятор; 3 - детектор; 4 - реактивная катушка; 5 - основной блок; .6 - измерителная катушка; 7 - зеркало ванны; 8 -магнитное поле; 9 - кристаллизатор; 10 - ванна жидкого металла; II - вихревые токи.

В СССР также ведутся работы по поиску новых методов контроля уровня жидкого металла в кристаллизаторе. Так, в Институте проблем управления разработан датчик уровня жидкого металла в кристаллизаторе, использующий энергию высокочастотных частотно-модулированных колебаний.

Энергия высокочастотных колебаний подводится от генератора к резонансному контуру, образованному струей жидкого металла, которая охватывается кольцевым проводником с подключенным к нему высокочастотной коаксиальной линией связи от генератора, кристаллизатором и жидким металлом промежуточной емкости. Струя жидкого металла в этом случае играет роль короткозамкнутого отрезка, нижний конец которого образован электрическим замыканием струи металла и жидкого металла в кристаллизаторе.

Кольцевой проводник датчика измерительного устройства, охватывая струю металла, поступающего в кристаллизатор, образует с ней электрическую емкость, через которую и осуществляется бесконтактный подвод высокочастотной энергии от генератора к отрезку контура.

При индуктивном характере входного комплексного сопротивления отрезка, образованного струей жидкого металла, емкость связи кольцевого проводника образует с эквивалентной индуктивностью этого отрезка последовательный колебательный контур, подключённый в качестве нагрузки к линии связи с генератором возбуждения. Резонансная частота контура является функцией величины эквивалентной индуктивности и, следовательно, положения уровня металла в кристаллизаторе.

Теперешние требования к качеству стали обусловливают необходимость высокой точности параметров процесса непрерывного литья. Между тем, особенно при регулировании уровня жидкого металла в кристаллизаторе применявшиеся прежде традиционные способы при некоторых ситуациях процесса удовлетворительных результатов не давали. Описанная ниже модульная система регулирования уровня жидкого металла реагирует на изменения процесса быстрее и обеспечивает постоянство поддержания уровня

ДАТЧИКИ СИСТЕМ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРАХ МНЛЗ

Система автоматического поддержания уровня металла в кристаллизаторе (САПУМК) МНЛЗ является одной из основных при разливке стали, определяющей качество получаемого слитка.[4]

Типовым составом САПУМК является датчик уровня металла (ДУМ), содержащий первичный преобразователь, преобразующий перемещение уровня металла в электрический сигнал, и вторичный преобразователь, формирующий нормированный выходной сигнал, микропроцессорное устройство, задающее закон поддержания уровня и управляющие исполнительным устройством — приводом стопорного механизма или шиберного затвора.

По физическим принципам измерения датчики уровня металла САПУМК классифицируются:

"изотопные" ;

"электромагнитные" (токовихревые);

"тепловые" (с использованием встроенных в кристаллизатор датчиков температуры;

"оптические";

"ультразвуковые";

"радиометрические";

"электромеханические".

Промышленно применимыми в САПУМК являются (по степени распространенности): изотопные и электромагнитные. Остальные не нашли широкого применения, например "тепловые", или являются "экзотическими".

Наибольшее

распространение получили изотопные

ДУМ, как наиболее компактные и поддающиеся

встройке в конструкцию кристаллизатора.

Изотопные ДУМ состоят из источника

-из-лучения

(Со60,

Cz137)

и точечного приемника излучения,

расположенного в стенках кристаллизатора.

Изотопные ДУМ позволяют измерить

уровень металла в кристаллизаторе до

180 мм от среза кристаллизатора при

точности поддержания уровня по разным

источникам:

от ±5 мм до ±3 мм.

-из-лучения

(Со60,

Cz137)

и точечного приемника излучения,

расположенного в стенках кристаллизатора.

Изотопные ДУМ позволяют измерить

уровень металла в кристаллизаторе до

180 мм от среза кристаллизатора при

точности поддержания уровня по разным

источникам:

от ±5 мм до ±3 мм.

Недостатки изотопных ДУМ: радиационная опасность; относительно низкое соотношение сигнал - шум; нелинейность характеристики; чувствительность к шлакообразующей смеси.

Достоинства изотопных ДУМ: конструктивная и технологическая "отработанность" приемника, излучателя и узлов встройки в кристаллизатор; простота эксплуатации; простота калибровки, нечувствительность к электромагнитным полям (возможно совмещение с системой перемешивания металла в кристаллизаторе).

Основными

поставщиками изотопных ДУМ в страны

СНГ являются ПО "Промавтоматика"

(г.

Киев) и фирма "Bertoldf,

значительно укрепившая свои позиции

поставщика, после распада СССР. В

настоящее время в связи настойчивым

желанием ряда металлургических

комбинатов

снизить количество импортных поставок,

появились разработки отечественных

приемников

и источников

-излучения,

конструктивно повторяющие уже

применяемые. Предприятия

атомной промышленности готовы поставлять

источники и производить перезарядку

использованных источников. По этому

пути, пошли металлургические комбинаты:

ОАО

"ОЭМК" и ОАО "НТМК".

-излучения,

конструктивно повторяющие уже

применяемые. Предприятия

атомной промышленности готовы поставлять

источники и производить перезарядку

использованных источников. По этому

пути, пошли металлургические комбинаты:

ОАО

"ОЭМК" и ОАО "НТМК".

Разработка электромагнитных (токовихревых) ДУМ (ЭДУМ) была инициирована проблемой повышения безопасности, используемого в металлургии оборудования.

Успешными разработками можно считать ЭДУМ конструкции фирмы "Ниппон кокан" (Япония) и "Раутаруукки", устанавливаемых над зеркалом металла, а также конструкция фирмы IRM , встраиваемая в кристаллизатор.

Конструкция ЭДУМ фирмы "Ниппон кокан" представляет собой две группы обмоток (катушек), расположенных на магнитопроводе и защищенных от нагрева со стороны разливочного стакана и жидкого металла керамическим кожухом. Дополнительной защитой от нагрева является поток воздуха, подводящийся извне от внешнего источника, и определенным образом циркулирующий вокруг обмоток (катушек) внутри керамического кожуха. Первая группа обмоток, включенная между собой согласно, является обмотками возбуждения, к которым подводится питающие ЭДУМ переменное напряжение с частотой в диапазоне от 1,5 до 4 кГц. Вторая группа, являющаяся сигнальными обмотками, включена между собой встречно. Указанный диапазон частот питающего напряжения обеспечивает наименьшее влияние проводимости шлакообразующей смеси. Опытным путем было получено, что при более высоких частотах питающего напряжения, например, 20-50 кГц, ЭДУМ измеряет уровень расплавленного шлака, а не расплавленного металла.

ЭДС, наведенная на сигнальных обмотках, зависит от расстояния между ЭДУМ и зеркалом расплавленного металла по существенно нелинейному закону.

ЭДУМ конструкции фирмы "Ниппон кокан" закреплен на специальном штативе, который перемещается разливщиками вручную и устанавливается при измерении уровня металла на край кристаллизатора. Отличительной особенностью данной конструкции является ее простота, что позволило ряду фирм, например, в Китае и в России, повторить эту конструкцию в тех или иных вариантах.

Недостатки:

неудобство

в работе из-за наличия кабелей связи

и шланга, подводящего охлаждающий

воздух, которые в большинстве случае

находятся непосредственно на

разливочной

площадке

и подвержены механическим и тепловым

воздействиям, а также могут ограничивать

действия разливщика;

неудобства

в работе из-за появления дополнительных

операций для разливщика: "операции

установки и снятия" ЭДУМ в начале и

в конце разливки, а также в аварийных

ситуациях

(дополнительно затрачивается от 5 до

15 с на выполнение операций "снятие

ЭДУМ" и

"уборка

в безопасное место");

вариации

величины коэффициента преобразования

в функции "уровень — ЭДС"

при

изменение

места установки ЭДУМ в плоскости

зеркала металла;

трудоемкость

калибровки ЭДУМ (возможна только

косвенная калибровка из-за

разной

проводимости

жидкой и закристаллизовавшейся стали);

необходимость

подавления в сигнале ЭДУМ составляющей

связанной с периодически

ми

колебаниями кристаллизатора относительно

уровня металла (на частоте качания

кристаллизатора).

Также существенным недостатком рассмотренной конструкции является значительный расход комплектующих (датчиков, кожухов, подставок, кабелей, шлангов), особенно при низкой технологической дисциплине персонала.

В конструкции ЭДУМ фирмы "Раутаруукки" первичный преобразователь установлен на специальном телескопическом кронштейне, выдвигающемся и убирающимся по команде разливщика. При этом достигается:

сохранность датчика и комплектующих;

установка

датчика все время в одном и том же месте

над плоскостью зеркала жидкого

металла;

отсутствие

в полезном сигнале ЭДУМ составляющей,

связанной с частотой качания

кристаллизатора.

Данные о влиянии шлакообразующей смеси на работу ЭДУМ отсутствуют. Однако эксплуатационные достоинства данной конструкции ЭДУМ снижаются необходимостью:

определения

зоны безопасности для размещения

телескопического кронштейна,

что

затруднительно

из-за ограниченности или отсутствия,

в ряде случаев, места на разливочной

площадке;

требованием

наличия еще одной гидравлической

системы для управления раздвижным

кронштейном.

Конструкция ЭДУМ фирмы IRM, встроенная в кристаллизатор, полностью лишена указанных недостатков и приближается по эксплуатационным характеристикам к изотопным датчикам. Данный ЭДУМ представляет собой группу обмоток, размещенных в специальном водоохлаждаемом кожухе, устанавливаемом на кристаллизатор, таким образом, что обмотки охватывают по периметру зеркало жидкого металла. Однако при достаточно больших размерах кристаллизатора конструкция ЭДУМ становится конструктивно громоздкой и не эффективной из-за необходимости подведения большой мощности питающего напряжения к обмоткам возбуждения. Оптимальными для применения данной конструкции ЭДУМ являются кристаллизаторы с сечением не более 500x500 мм.

Особенностью всех конструкций ЭДУМ является необходимость правильного выбора соотношения величины питающего напряжения и величины полезного сигнала, так как от этого зависит коэффициент усиления тракта преобразования сигнала первичного преобразователя ЭДУМ. Величина полезной составляющей ЭДС сигнальных обмоток, зависит от уровня металла в кристаллизаторе и при удалении датчика от зеркала жидкого металла в диапазоне от 50 до 150 мм составляет не более 2-5 % от полного сигнала (зависит от геометрических размеров датчика, размеров кристаллизатора и др.). Например, коэффициент усиления в тракте преобразования "величина уровня металла - нормированный сигнал (4-20 мА, 0-5 В и т. д.)" для ЭДУМ, при габаритах первичного преобразователя: длина первичного преобразователя 200 мм, диаметр обмоток 30 мм, площади зеркала жидкого металла 200x200 мм, над которым установлен первичный преобразователь, и питающем напряжении 10-15 В, составляет несколько сотен единиц. При таких значениях величины коэффициента усиления во вторичном преобразователе необходимо принимать меры по подавлению внутренних шумов усилителя, а также применять ряд полосовых фильтров, подавляющих электромагнитные помехи (в первую очередь помехи от переменного напряжения частотой 50 Гц). Все это приводит к снижению полосы пропускания и увеличению постоянной времени тракта преобразования сигнала ЭДУМ. В оптимальных конструкциях ЭДУМ запаздывание в преобразовании сигнала первичного преобразователя составляет не более 1 с. Большой коэффициент усиления в тракте преобразования сигнала ЭДУМ также накладывает ограничения по электромагнитной совместимости с другими электромагнитными устройствами, применяемыми на разливочной площадке. Такими устройствами могут быть мобильные радиостанции, системы электромагнитного перемешивания стали и т. д.

Применение вблизи ЭДУМ источника электромагнитных волн может вызвать аварийные ситуации, например, несанкционированное открывание или закрывание дозирующего устройства.

Для ЭДУМ характерна существенная нелинейность функции преобразования "уровень металла — ЭДС". Различная чувствительность датчиков, зависящая от расстояния до зеркала жидкого металла, является их методической погрешностью ЭДУМ. Нелинейность характеристики ЭДУМ>,> как и других ДУМ, приводит к переменному петлевому коэффициенту в тракте системы автоматического регулирования — САПУМК, что приводит к различию в точности поддержания уровня металла в требуемом по технологии рабочем диапазоне. Добиться линеаризации характеристики ЭДУМ можно следующими способами:

калибровкой ЭДУМ во всем рабочем диапазоне и последующим использованием полученной калибровочной характеристики;

схемотехническими решениями во вторичном электронном преобразователе, например, путем использования устройств с нелинейной характеристикой;

алгоритмически.

Способ прямой калибровки ЭДУМ прост в исполнении, но имеет ограничения по точности линеаризации, так как существует отличие проводимости жидкой и закристаллизовавшейся стали, а для ЭДУМ на штативе возможно изменение положения первичного преобразователя в плоскости зеркала жидкого металла и относительно стенок кристаллизатора. Данный способ наиболее пригоден для конструкций датчиков фирмы "Раутаруукки" и "IRM", в которых первичные преобразователи устанавливаются в одно и то же положение относительно кристаллизатора и других металлических конструкций.

Фирмой "Ниппон кокан" разработан ЭДУМ, в котором путем схемотехнических решений во вторичном преобразователе удалось добиться квазилинейной характеристики преобразования сигнала во всем рабочем диапазоне датчика (0-150 мм).

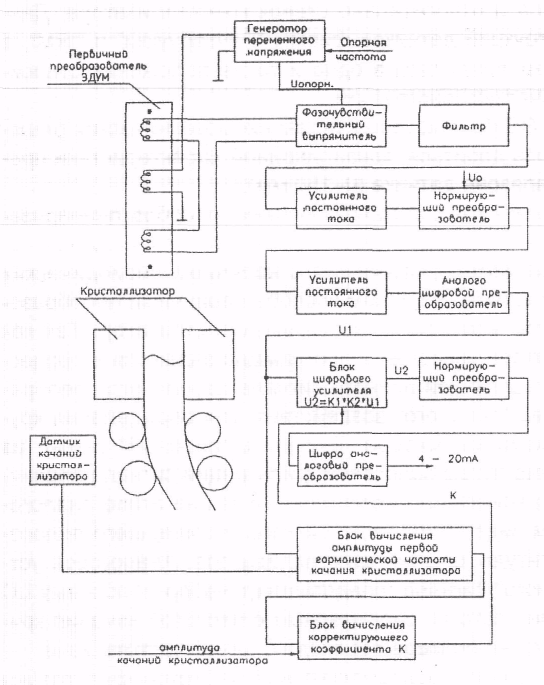

Примером одного из промышленно-применимых алгоритмических способов линеаризации характеристики преобразования ЭДУМ является способ, в котором используется составляющая сигнала первичного преобразователя, связанная с наличием периодических колебаний кристаллизатора относительно слитка. В данном способе первичный преобразователь устанавливается на кристаллизатор или встраивается в кристаллизатор. Так как амплитуда и частота качания кристаллизатора известны и программно задаются в процессе разливки, то величина амплитуды составляющей полного сигнала первичного преобразователя может использоваться в качестве "пробного" воздействия для определения крутизны ЗДУМ в каждый период качаний кристаллизатора. Выделить "пробный" сигнал из сигнала первичного преобразователя можно путем полосовой фильтрации сигнала первичного преобразователя на частоте качания кристаллизатора, причем как на этапе аналоговой обработки сигнала, так и в цифровом виде. Амплитуда сигнала, прошедшего полосовую фильтрацию, пропорциональна амплитуде качаний кристаллизатора. Аналоговое устройство, реализующее выделение "пробного" сигнала, представляет набор полосовых LC или RC фильтров, настроенных на разные частоты, соразмерные с частотой качания кристаллизатора включаемые по команде извне по мере перехода с одной частоты качания кристаллизатора на другую. Однако более предпочтительной является фильтрация сигнала в цифровом виде, так как методы цифровой фильтрации позволяют реализовать полосовые фильтры близкие к идеальным. На следующих стадиях алгоритма, после фильтрации, проводится измерение амплитуды "пробного" сигнала. Измеренная величина сопоставляется с известной (заданной или независимо измеренной) величиной амплитуды качаний кристаллизатора, на основании чего может быть вычислена крутизна в каждой точке характеристики ЭДУМ, На основании вычисленных значений крутизны на следующих стадиях алгоритма корректируется коэффициент усиления для приведения характеристики ЭДУМ к линейному виду. Данный способ позволяет добиться линейности характеристики ЭДУМ во всем рабочем диапазоне с высокой степенью точности, ограниченной степенью гармоничности колебаний поверхности зеркала жидкого металла относительно кристаллизатора. При возникновении негармоничных колебаний, например, связанных с размыванием отверстий разливочного стакана появляется погрешность в определении величины амплитуды "пробного" сигнала, которая может достигать значительной величины. Для устранения данной погрешности амплитуду "пробного" сигнала следует вычислять на нескольких периодах колебаний, а в качестве калибровочного значения использовать величину, вычисленную как среднее значение измеренных амплитуд. Недостатками алгоритмического способа линеаризации характеристики ЭДУМ являются:

методическая ошибка, появляющаяся из-за вычисления значения коэффициента усиления на основании предыдущих замеров амплитуды "пробного" сигнала;

повышенная величина постоянной времени тракта преобразования сигнала ЭДУМ, например, по сравнению ЭДУМ, в котором линеаризация достигается путем использования калибровочной характеристики;

возможностью аварийных ситуаций при нерегулярности поведения зеркала жидкого металла в кристаллизаторе.

На рисунке8, представлена блок-схема ЭДУМ, реализующего способ измерения уровня металла в кристаллизаторе с использованием алгоритмической линеаризации характеристики ЭДУМ.

Перспектива развития ДУМ:

миниатюризация; повышение удобства эксплуатации и надежности;

снижение эксплуатационных расходов и стоимости комплектующих; повышение безопасности работы; повышение точности измерения. Для выполнения этих требований рассмотренные ДУМ должны совершенствоваться в следующих направлениях.

Изотопные ДУМ. Снижение мощности источника радиационного излучения; повышение помехозащищенности приемного тракта; переход на другие виды радиационного излучения, например, с использованием нейтронных генераторов или генераторов рентгеновского типа, управляемых и не имеющих последействия (вторичного радиационного излучения).

Электромагнитные ДУМ. Уменьшение габаритов первичных преобразователей (наружный диаметр первичных преобразователей 10-20 мм — для датчиков устанавливаемых над зеркалом жидкого металла на край кристаллизатора); применение материалов и разработка конструкций, приводящих к снижению цены для приближения к цене традиционно расходных материалов (футеровка, термопары разового действия, пробоотборника и др.); интеграция конструкция ЭДУМ в систему перемешивания металла в кристаллизаторе для устранения влияния перекрестных электромагнитных полей; разработка конструкций ЭДУМ, пригодных для закрепления на промковшах; уменьшение количества коммуникаций (электрический кабель, шланг системы охлаждения), подсоединяемых к ЭДУМ.

Система уровень

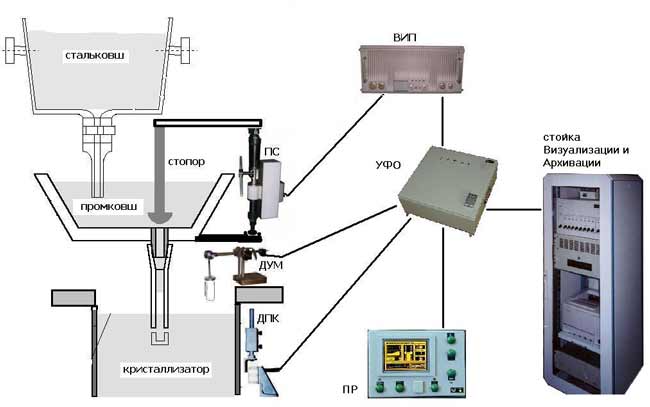

В документе приняты следующие обозначения:

УФО

- блок контроллера, устройство формирования

и обработки сигналов

ПР - пульт

разливщика с монитором

ПС - исполнительный

механизм привода стопора

ВИП - блок

силовой электроники привода стопора

ДУМ

- датчик уровня металла

ДПК - датчик

положения кристаллизатора

ВиА - стойка

визуализации и архивации

НАЗНАЧЕНИЕ СИСТЕМЫ

Система УРОВЕНЬ предназначена для автоматического поддержания заданного уровня расплавленного металла, контроля и программного изменения уровня в кристаллизаторе МНЛЗ. Аппаратура системы предназначена для эксплуатации в условиях цеха металлургического предприятия. При этом часть блоков располагается в помещении автоматики МНЛЗ, остальные размещаются на разливочной площадке.[5]

Условия эксплуатации

|

Показатель |

Значение |

|

Температура воздуха на разливочной площадке |

от -25 до +60 °С |

|

Относительная влажность на разливочной площадке |

до 98% при температуре 35°С |

|

Атмосферное давление на разливочной площадке |

750 ±75 мм рт. ст. |

|

Температура воздуха в помещении автоматики |

от -5 до +40 °С |

|

Относительная влажность в помещении автоматики |

до 98% при температуре 25 °С |

|

Атмосферное давление в помещении автоматики |

750 ±75 мм рт. ст |

Технические характиристики

|

Показатель |

Значение |

|

Диапазон значений уровня металла в кристаллизаторе, удерживаемых системой (отмеренных от верхнего края медных стенок кристаллизатора) |

от 20 до 150 мм |

|

Погрешность поддержания установленного значения уровня металла (среднестатистическое интегральное значение) |

±1 |

|

Динамическая погрешность поддержания уровня при ступенчатом изменении скорости вытягивания сляба на 10% (при скорости сляба 1 м/мин) |

±1,5 мм |

|

Длительность переходного процесса, вызванного скачком скорости вытягивания сляба |

не более 12 |

|

Тип интерфейса для связи между контроллером и рабочей станцией |

RS-485 |

|

Время восстановления системы после аварии (только при типовой комплектации) |

не более 30 мин |

|

Максимальное усилие, развиваемое приводом |

не менее 6000 Н |

|

Предельная температура корпуса ПР и ПС от теплопередачи и излучения, °С |

не более 60 |

|

Сетевое напряжение питания с частотой 50 Гц, В |

198 - 242 |

|

Максимальная мощность, потребляемая от сети, ВА |

700 |

УСТРОЙСТВО И РАБОТА СИСТЕМЫ

Система "Уровень" является следящей системой, поддерживающей заданный уровень металла в кристаллизаторе МНЛЗ. Блок-схема системы показана ниже.

Основными функциональными элементами системы, показанными на рисунке, являются:

датчик уровня жидкого металла в кристаллизаторе ДУМ,

электронный блок УФО , объединяющий большую часть электронных элементов системы,

электропривод, включающий электромеханический привод ПС и блок силовой электроники ВИП - исполнительное устройство системы,

пульт разливщика ПР - основное устройство управления системой и отображения ее работы в процессе разливки,

датчик положения кристаллизатора ДПК, измеряющий частоту и амплитуду качания кристаллизатора,

стойка Визуализации и Архивирования (ВиА) служит для отображения, архивации и хранения основных параметров системы и режимах работы

Пульт разливщика ПР, привод ПС и датчик уровня металла ДУМ размещаются на разливочной площадке. Блоки УФО, ВИП, находятся в шкафу вблизи разливочной площадки. Остальные блоки расположены в помещении оператора МНЛЗ.

После начала разливки, выполняемого в режиме ручного управления, на кристаллизатор устанавливается датчик уровня металла ДУМ. После получения от системы сигнала о готовности к работе в автоматическом режиме, разливщик подает команду на включение автоматического режима управления и при помощи муфты подключает исполнительный механизм - привод ПС к штоку стопорного механизма промежуточного ковша. При изменении условий разливки - температуры жидкого металла, изменении геометрических размеров сливного отверстия промковша, изменении скорости вытягивания сляба - изменяется уровень металла в кристаллизаторе.

Датчик уровня

металла ДУМ преобразует уровень металла

в кристаллизаторе в электрический

сигнал. Сигнал передается в основной

электронный блок системы - УФО. В этом

блоке производится преобразование

сигнала ДУМ в цифровую форму и вычисляется

текущее значение уровня металла в

кристаллизаторе. Результат вычисления

сравнивается с установленным программой

значением. В зависимости от величины

и знака рассогласования вырабатывается

цифровой сигнал управления приводом

стопора. Сигнал управления подается в

блок силовой электроники привода ВИП,

где он преобразуется в аналоговую

форму, усилив ается

по мощности и приводит в движение

механизмы привода стопора ПС. Привод

ПС перемещает стопор в новое положение,

изменяя поступление жидкого металла

в кристаллизатор, и тем самым,

восстанавливая заданный уровень

металла, измеряемый датчиком ДУМ.

ается

по мощности и приводит в движение

механизмы привода стопора ПС. Привод

ПС перемещает стопор в новое положение,

изменяя поступление жидкого металла

в кристаллизатор, и тем самым,

восстанавливая заданный уровень

металла, измеряемый датчиком ДУМ.

Датчик уровня металла ДУМ

Датчик ДУМ служит для измерения уровня жидкого металла в кристаллизаторе машины непрерывного литья заготовок. Внешний вид датчика показан на рисунке. Датчик ДУМ состоит из штатива и закрепленного на нем чувствительного элемента. Штатив имеет основание, стойку с рисками и ручку для переноски. На стойку одета муфта, несущая трубчатый кронштейн, с фиксирующими штурвальчиками.

Правый

штурвальчик (если смотреть со стороны

штуцера) позволяет фиксировать положение

муфты на вертикальной стойке штатива.

Освобожденная муфта легко перемещается

по стойке.

Левый штурвальчик фиксирует

угловое и линейное положение трубчатого

кронштейна относительно муфты.

На трубчатом кронштейне с одной стороны закреплен через шарнир чувствительный элемент датчика, а с другой - электрический разъем и штуцер для подключения воздушного шланга.Шарнир дает возможность устанавливать чувствительный элемент под разными углами относительно продольной оси кронштейна.

Чувствительный элемент через крышку соединен трубкой с шарниром. По этой трубке воздух попадает внутрь его. Крышка имеет отверстия для выхода воздуха. Чувствительный элемент закрыт защитным кожухом. Кожух и чувствительный элемент крепятся к крышке. Кожух крепится с помощью трех губок, установленных на крышке, и хомута, затягиваемого винтом.

Для защиты от перегрева в датчик по шлангу подается воздух под давлением от 2 до 3 атм. К аппаратуре системы "Уровень" датчик подключается с помощью кабеля с электрическим разъемом. На трубчатый кронштейн, шарнир и крышку ДУМ надевается брызгозащитный чехол из стеклоткани. Чехол предназначен для предотвращения попадания брызг жидкого металла на элементы конструкции ДУМ.

Крепление чехла осуществляется тесёмками, завязываемыми на трубчатом кронштейне и на верхней части защитного кожуха чувствительного элемента. На трубчатом кронштейне чехол не должен быть затянут плотно для обеспечения выхода охлаждающего воздуха.

ПУЛЬТ РАЗЛИВЩИКА

Блок ПР является основным средством общения между пользователем - разливщиком и системой "Уровень". Блок предназначен для:

выдачи разливщиком команд управления системе,

отображения на дисплее текущей информации техпроцесса,

отображения на дисплее аварийных ситуаций техпроцесса и выдачи звукового сигнала.

На лицевой панели пульта расположены кнопки управления системой, световые индикаторы и дисплей. Внешний вид пульта разливщика показан на фотографии.

Кнопки "стрелка вверх" и "стрелка вниз" (правый верхний угол) служат для регулировки номинального значения уровня металла в кристаллизаторе, поддерживаемого системой в режиме СТАБИЛИЗАЦИЯ.

Кнопка "ПРИВОД" (левый нижний угол) служит для дистанционного включения и выключения блока силовой электроники ВИП и привода ПС.

Кнопка "РЕЖИМ" (справа от кнопки "РЕЖИМ") служит для перехода из режима ТЕСТИРОВАНИЯ в режим ОЖИДАНИЕ.

Кнопка "СИГНАЛ" (под кнопками "стрелка вверх" и "стрелка вниз") служит для подтверждения разливщиком действий, необходимых для включения системы.

Кнопка "СТАБ."(правый нижний угол) зарезервирована для дальнейшего расширения возможностей системы.

Электролюминесцентный дисплей служит для отображения текстовой и графической информации о работе системы.

Светодиодный индикатор "ПРИВОД" светится, если привод включен.

Светодиодный индикатор "СТАБИЛИЗАЦИЯ" светится, если система находится в режиме автоматической стабилизации уровня металла.

Светодиодный индикатор "ПР-2000" светится, если на пульт подается питающее напряжение.

БЛОКИ ПС и ВИП

Блоки ПС и ВИП предназначены для управления стопором в системе стабилизации уровня металла. Блок ВИП устанавливается между исполнительным механизмом системы ПС и блоком УФО.

Привод стопора ПС Привод ПС является исполнительным механизмом системы автоматической стабилизации уровня жидкого металла в кристаллизаторе машины непрерывного литья заготовок. Привод устанавливается на промковш. К аппаратуре системы привод подключается кабелем.

Привод

имеет два органа управления: вращающуюся

ручку на муфте и тумблер "СТАБИЛИЗАЦИЯ".

Р учка

на муфте п�

учка

на муфте п�