Механизм поворота руки промышленного робота (модуль М4)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Национальный аэрокосмический университет

им. Н.Е. Жуковского “ХАИ”

Кафедра 202

ХАИ. 202.239.01В.715.09.01

Пояснительная записка по курсовому проекту

Механизм поворота руки промышленного робота

(модуль М4)

по дисциплине: “Конструирование машин и механизмов”

Выполнила: студент гр.239

Збаравская Т.В.

Проверил: доцент каф. 202

Василенко В.М.

2005

Содержание

Введение

1. Выбор двигателя

2. Расчет исполнительных механизмов

2.1 Расчет зубчатой ременной передачи

2.2 Расчет волновой передачи

3. Конструирование механизма

4. Расчёт на прочность валов

5. Расчёт подшипников

6. Расчет болтов крепления двигателя к корпусу

7. Проверочный расчет шпонки

8. Смазывание подшипников и передач

Вывод

Список использованной литературы

Введение

Манипуляционный робот содержит две органически связанные части устройство управления и манипулятор. Устройство управления включает в себя чувствительные устройства, элементы обработки и хранения информации, устройство управления приводами. Манипулятор с точки зрения механики и теории механизмов - сложный пространственный управляемый механизм с несколькими степенями свободы, содержащий жесткие и упругие звенья, передачи и приводы.

Движения манипулятора осуществляется от приводов, которые могут располагаться на подвижных звеньях или на подвижном основании. Число приводных двигателей обычно равно числу степеней свободы манипулятора, хотя во время выполнения технологических операций на систему могут накладываться дополнительные связи. Передача движения от двигателя к звеньям механизма выполняется с помощью передаточных механизмов различного вида. Система таких механизмов при расположении приводов на основании может быть достаточно сложной.

Технологические возможности и конструкцию промышленных роботов определяют следующие основные параметры: грузоподъемность, число степеней подвижности, форма и размеры рабочей зоны, погрешность позиционирования и тип системы управления.

В машиностроении используют принципы агрегатно-модульного построения промышленных роботов.

Агрегатный модуль - это функционально и конструктивно независимая единица, которую можно использовать индивидуально и в соединении с другими модулями с целью создать промышленные роботы с заданными компоновочными схемами, характеристиками и типом устройства управления.

Рассмотрим промышленный робот для обслуживания станков с числовым программным управлением ЧПУ М20П 40.01 с агрегатно-модульным принципом построения. Он предназначен для автоматизации операции "установка-снятие" заготовок и деталей, смены инструмента и других вспомогательных операций при обслуживании станков с ЧПУ.

Промышленный робот включает в себя следующие механизмы различного исполнения: поворота (М1); подъема и опускания (М2); выдвижения руки (М3); поворота кисти руки (М4).

ЧПУ позиционного типа обеспечивает управление перемещением руки в цилиндрической системе координат, цикловое управление движениями кисти и зажимом-разжимом схвата, подачу команд пуска циклов работы станков и другого технического оборудования, а также прем ответных команд после выполнения этих циклов.

Механизм поворота руки робота (модуль М4) содержит электродвигатель постоянного тока, зубчато-ременную и волновую передачи.

Задание на курсовой проект включает в себя упрощенную кинематическую схему механизма робота. Кинематическая схема фактически снимает необходимость обоснования выбора типа механической передачи. Однако для того чтобы решить, какой передаточный механизм предпочтительнее, необходимо учесть условия работы, допускаемые габариты, расходы на технологичность конструкции, стоимость механизма и ряд других факторов.

1. Выбор двигателя

Для того чтобы выбрать двигатель, необходимо определить его потребленную мощность по параметрам выходного элемента механизма, используем формулу:

Где F - усилие сопротивления перемещению, Н; V - скорость перемещения, м/с; >общ> - КПД всего механизма, равный произведению КПД передач, входящих в механизм >общ>=>1>>2>…>п>.

Среднее значение КПД передач и других элементов механизма выбираю из таблицы3.1 (Учебное пособие “Проектирование механизмов роботов” В.И. Назин).

> >=0.96

- КПД зубчато-ременной передачи;

>=0.96

- КПД зубчато-ременной передачи;

> >=0.8

- КПД волновой передачи;

>=0.8

- КПД волновой передачи;

> >=0.99

- КПД подшипников качения;

>=0.99

- КПД подшипников качения;

> >=0.98

- КПД подшипников скольжения;

>=0.98

- КПД подшипников скольжения;

По рассчитанной мощности выбираю двигатель. Мощность выбранного двигателя должна быть больше рассчитанной мощности, т.е. следует выбирать из каталога двигатель ближайший большей мощности.

Из конструкторских соображений я выбрала двигатель типа ДК1-3.5 Это маломощный электродвигатель постоянного тока с обычным пазовым якорем, коллектором и постоянным магнитами. Он относительно тихоходный, укомплектованный встроенным датчиком перемещениям и электромагнитным тормозом.

Двигатель ДК1-3,5

|

Параметры |

Размерности |

|

Номинальная мощность, кВт |

0,36 |

|

Номинальный момент, Нм |

3,5 |

|

Номинальная частота вращения, мин-1 |

1000 |

|

Номинальное напряжения, В |

65 |

|

Номинальный ток, А |

7,5 |

|

Кратность пускового момента |

5 |

|

Момент инерции, 10-2 кгм2 |

2,45 |

|

Масса, кг |

28,1 |

2. Расчет исполнительных механизмов

2.1 Расчет зубчатой ременной передачи

Перспективным видом гибкой связи является зубчатые ремни. Они имеют высокую тяговую способность и сравнительно большой КПД. Передачи этого типа работают без смазки, устойчивы к действию абразивных и агрессивных сред, позволяет синхронизировать движения входного и выходного звеньев, просты в эксплуатации.

В отличие от плоских, клиновых и поликлиновых передач в зубчатых ременных передачах движение передается посредством сил трения, а также зацеплением ремня и шкивов, т.е. устанавливается достаточно жесткая кинематическая связь между ведущими и ведомыми звеньями механизмов.

Простейшая передача с зубчатым ремнем состоит из ведущего 1, ведомого 2 шкивов и охватывающего их зубчатого ремня 3.

Вычисляем общее передаточного отношения механизма робота по формуле:

Так как в механизме две ступени, то мы принимаем U>ЗР>=2, а U>ВП>=114.

Определяем момент, мощность и частоту вращения на ведомом шкиве зубчато-ременной передачи: момент: Т>2>=Т>1> U>ЗР>>lуч>=1.720.990.96=3.231 Нм, частота вращения:

Мощность Р>2>=Р>1>>lуч>=3600.990.96=342,144 Вт. По величине крутящего момента на ведущем шкиве из справочника выбираем модуль зубчатого ремня m=3 мм.

Определим число зубьев малого шкива из справочника по модулю зубчатого ремня. Если m=3, то Z>1>=14.

Зная передаточное отношения зубчатого ремня, определим число зубьев ведомого шкива. Z>2> = Z>1>. U>ЗР >=142=28.

Диаметры ведомого и ведущего шкива:

d>1> = mZ>1 >=314=42 мм.

d>2> = mZ>2 >=328=84 мм.

Вычисляем окружную скорость ремня V>окр> используя зависимость:

Действительная частота вращения ведомого шкива:

Уточненное передаточное отношение:

Межосевое расстояние вычисляем как а=1,5 (d>1>+d>2>) =1,5 (42+84) =252 мм. Определяем длину ремня из формулы:

Число зубьев ремня (расчетное)

Количество зубьев ремня

округляем до стандартного

.

Когда выбрали число зубьев, уточним

длину ремня:

.

Когда выбрали число зубьев, уточним

длину ремня:

мм

мм

Сила, передаваемая зубчатым ремнем:

Н

Н

Коэффициент К>F> принят равным единице для спокойной пусковой нагрузки.

Расчетную допускаемую удельную силу на ремне определяем по зависимости: F>Y>= [F] >0>C>U>C>z>C>p>

Где

C>U> =1

C>z>=1

C>p>=0.9

F>Y>=9110.9=8,1 H/мм.

Число зубьев ремня, находящихся в зацеплении с ведущим и ведомым шкивами, вычислим:

Принимаем Z>1з>=7

Принимаем Z>2з>=15

Определим необходимую ширину ремня:

мм

мм

Где q=410-4 кг/ (ммм) - погонная масса

С>ш>=1.05 - Коэффициент, учитывающий неполноту витков каната у боковых поверхностей ремня.

Принимаем ширину ремня в соответствии со стандартным рядом В=32мм.

Рассчитаем удельное давление на рабочих поверхностях зубьев ремня и сравним с допускаемым:

где

- коэффициент концентрации нагрузки на

зубьях, по их высоте и длине; h

- высота зуба; [P] =0,75МПа -

допускаемое давление на зубья ремня,

зависящее от частоты вращения ведущего

вала.

- коэффициент концентрации нагрузки на

зубьях, по их высоте и длине; h

- высота зуба; [P] =0,75МПа -

допускаемое давление на зубья ремня,

зависящее от частоты вращения ведущего

вала.

Условие удельного давления Р< [Р] 0,63МПа<0,75МПа выполняется.

Величину начального натяжения ремня F>0> вычислили по эмпирической зависимости:

Н

Н

Силу, действующую на вал передачи, определяем:

F>r>=1.1 F>T>=1.180,95=89,045 H.

Для динамического анализа зубчатой ременной передачи рассчитываем критическую линейную скорость ремня в такой последовательности:

а) Из справочника для ремня

с модулем m=3 находим

собственную частоту

с-1

с-1

б) Определим натяжение ведущей и ведомой ветвей ремня:

F>вщ> = F>0>+0.5F>T> = 43,173+0.580,95 =83,65 Н

F>вд> = F>0>-0.5F>T> = 43,173-0.580,95 = 2,7 Н

в) Определим деформацию одного шага ведущей и ведомой ветви ремня:

' =1410-4 мм2/Н - выбирается из справочника.

>с1> = F>вщ> =4,37510-583,65 = 0.00366 мм;

>с2> = F>вд> =4,37510-52,7 =0.000517 мм.

г) находим критическую скорость зубчатого ремня:

при К>В>=0.5 (Z>P>-Z>1З>-Z>2з>) =0.5 (75-7-15) =26;

получаем для ведущей ветви ремня:

для ведомой ветви ремня:

Следовательно, передача работает в дорезонансной зоне, т.к. V>окр><V>кр >и не требует корректировку параметров.

Основные параметры зубчатого ремня и шкивов.

|

Параметры |

Обозначения |

Расчетные формулы и результаты расчета |

|

1 |

2 |

3 |

|

Модуль зацепления, мм |

m |

3 |

|

Число зубьев ремня |

Z>P> |

75 |

|

Шаг ремня, мм |

Р>Р> |

9,42 |

|

Ширина зуба ремня, мм |

S |

3 |

|

Высота зуба ремня, мм |

h |

2 |

|

Толщина каркаса ремня, мм |

H |

4 |

|

Расстояние от впадины зуба до нейтрального слоя ремня, мм |

|

0.6 |

|

Угол профиля зуба, град |

|

40 |

|

Ширина ленты, мм |

В |

32 |

|

Ширина зуба шкива, мм |

S>ш> |

3,2 |

|

Высота зуба шкива, мм |

h>ш> |

3,0 |

|

Межосевое расстояния, мм |

а |

252 |

|

Делительный диаметр ведущего шкива, мм |

d>1> |

42 |

|

Делительный диаметр ведомого шкива, мм |

d>2> |

84 |

|

Диаметр вершина зубьев ведущего шкива, мм |

d>>>1> |

40.81 |

|

Диаметр вершина зубьев ведомого шкива, мм |

d>>>2> |

82,82 |

|

Диаметр впадины зубьев ведущего шкива, мм |

d>f1> |

35.41 |

|

Диаметр впадины зубьев ведомого шкива, мм |

d>f2> |

77,42 |

|

Радиус закругления головки зубьев, мм |

r>3> |

1.05 |

|

Радиус закругления впадины зубьев, мм |

r>4> |

1.2 |

|

Длина зуба, мм |

В>3> |

35 |

2.2 Расчет волновой передачи

При конструировании модуля поворота руки робота необходимо выдержать ряд требований:

Большое передаточное отношение при сравнительно небольшом количестве деталей.

Высокая нагрузочная способность зацепления.

Сравнительно высокий КПД

( =0,92).

=0,92).

Высокая кинематическая точность и плавность хода.

Эти требования привели к необходимости использования волновой передачи как основного механизма обеспечения требуемых показателей.

Исходные данные:

- крутящий момент на тихоходном валу;

- крутящий момент на тихоходном валу;

- число оборотов вала генератора;

- число оборотов вала генератора;

-передаточное

отношение редуктора;

-передаточное

отношение редуктора;

-время

работы редуктора;

-время

работы редуктора;

возможная перегрузка по Мт в 2.5 раза.

Расчет волновой зубчатой передачи выполняется в 2 этапа: первый - проектировочный, второй - проверочный.

Проектировочный расчет заключается в предварительном определении размеров гибкого колеса: диаметра, длины, ширины, толщины стенок, ширины зубчатого венца.

При проектировочном расчете удобно исходить из критерия износостойкости боковых поверхностей зубьев в связи с тем, что удельное давление на зубья зависит от основных конструктивных параметров гибкого колеса.

Проверочный расчет сводится к проверке удовлетворения волновой передачи критериям работоспособности.

На первом месте по значению стоит критерий прочности. По этому критерию должны проверяться все волновые передачи. Остальные критерии должны учитываться в зависимости от условий работы ВЗП.

Проектировочный расчет

Кинематическая схема передачи соответствует схеме, показанной на рис.1

Рис.1

Принимаем

;

;

.

Число зубьев гибкого колеса

.

Число зубьев гибкого колеса

.

Число зубьев жесткого колеса

.

Число зубьев жесткого колеса

.

Назначаем тип генератора - кулачковый

с одним рядом шариков. Для гибкого колеса

выбираем сталь 20Х2Н4А с HRC 28…32, для

жесткого - сталь 40Х с HRC 28…32. Назначаем

конструктивные относительные параметры

гибкого колеса:

.

Назначаем тип генератора - кулачковый

с одним рядом шариков. Для гибкого колеса

выбираем сталь 20Х2Н4А с HRC 28…32, для

жесткого - сталь 40Х с HRC 28…32. Назначаем

конструктивные относительные параметры

гибкого колеса:

- относительная толщина стенки под

зубчатым венцом;

- относительная толщина стенки под

зубчатым венцом;

- относительная толщина гладкой оболочки;

- относительная толщина гладкой оболочки;

- относительная ширина зубчатого венца;

- относительная ширина зубчатого венца;

-относительная

длина гибкого колеса.

-относительная

длина гибкого колеса.

Определяем допускаемое

удельное давление на поверхности зубьев:

Определяем допускаемое

удельное давление на поверхности зубьев:

где

- коэффициент, учитывающий влияние

передаточного отношения;

- коэффициент, учитывающий влияние

передаточного отношения;

при i>=100 т.к. в данном

случае.

при i>=100 т.к. в данном

случае.

- коэффициент, учитывающий тип генератора

волн, для кулачкового генератора он

равен единице;

- коэффициент, учитывающий тип генератора

волн, для кулачкового генератора он

равен единице;

- допускаемое базовое удельное давление.

- допускаемое базовое удельное давление.

Определяем диаметр делительной окружности гибкого колеса:

где

- коэффициент, учитывающий неравномерность

распределения нагрузки по зубьям;

- коэффициент, учитывающий неравномерность

распределения нагрузки по зубьям;

- коэффициент многопарности зацепления.

- коэффициент многопарности зацепления.

Определяем приближенное значение модуля зацепления:

;

;

принимаем ближайшее стандартное

значение

.

.

Определяем диаметры делительных окружностей гибкого и жесткого колес:

.

.

Принимаем в соответствии с

рекомендациями

.

.

Определяем коэффициент смещения гибкого и жесткого колес:

;

;

.

.

Определяем максимально возможную высоту захода зубьев:

Определяем диаметры окружностей впадин и вершин гибкого колеса:

;

;

.

.

Окончательное значение диаметра окружности вершин принимается после проверок:

Высота зуба не должна быть

больше, чем у производящего исходного

контура:

подставляем 2,622<3,272 - выполняется;

подставляем 2,622<3,272 - выполняется;

Высота зуба не должна быть

больше толщины оболочки гибкого колеса

под зубчатым венцом

:

:

подставляем значения и получим

1,311<1,368 - выполняется.

подставляем значения и получим

1,311<1,368 - выполняется.

Определяем диаметры окружностей вершин и впадин жесткого колеса:

мм.

мм.

,

,

где

- диаметр окружности выступов.

- диаметр окружности выступов.

Определяем наличие радиального зазора между вершинами зуба гибкого колеса и впадиной жесткого колеса по большой оси генератора:

подставляем значения и получаем 16,621>0.075 - условие выполняется.

Определяем основные окружности гибкого и жесткого колес:

;

;

.

.

Определяем толщины зубьев гибкого и жесткого колес по делительным окружностям:

мм.

мм.

.

мм.

.

мм.

Определяем размеры по роликам:

,

,

,

,

где D - диаметр

мерительного ролика, берется в пределах

(1,7.2) *m из набора для измерения резьбы:

0.572, 0.796, 1.008, 1.157, 1.302 и т.д. или по ГОСТ

2475-62;

- угол давления в точке касания ролика

с профилем зуба, находиться по таблице

инволют.

- угол давления в точке касания ролика

с профилем зуба, находиться по таблице

инволют.

Определяем конструктивные размеры гибкого и жесткого колес:

Гибкое колесо:

- толщина стенки;

- толщина стенки;

- толщина гибкой оболочки;

- толщина гибкой оболочки;

- ширина зубчатого венца гибкого колеса;

- ширина зубчатого венца гибкого колеса;

- длина гибкого колеса;

- длина гибкого колеса;

Жесткое колесо:

- ширина зубчатого венца жесткого колеса;

- ширина зубчатого венца жесткого колеса;

- толщина обода жесткого колеса;

- толщина обода жесткого колеса;

-средний

радиус жесткого колеса.

-средний

радиус жесткого колеса.

Проверочный расчет

Проверка по критерию прочности

Определяем амплитудные нормальные (изгибные) напряжения в гибком колесе ненагруженной ВЗП:

,

,

где

- коэффициент, величина которого зависит

от формы деформирования;

- коэффициент, величина которого зависит

от формы деформирования;

;

;

- коэффициент влияния зубьев; Е - модуль

упругости.

- коэффициент влияния зубьев; Е - модуль

упругости.

Определим амплитудные нормальные напряжения в гибком колесе при действии крутящего момента:

,

,

где

- коэффициент, учитывающий влияние

конструкции генератора волн на

интенсивность увеличения напряжений

в гибком колесе.

- коэффициент, учитывающий влияние

конструкции генератора волн на

интенсивность увеличения напряжений

в гибком колесе.

Определяем средние напряжения:

.

.

Определяем максимальные касательные напряжения в гибком колесе ненагруженной волновой передачи:

.

.

Определяем максимальные касательные напряжения в гибком колесе нагруженной волновой передачи:

,

,

где

- коэффициент, учитывающий влияние

крутящего момента и конструктивных

параметров гибкого колеса на уровень

касательных напряжений в нем.

- коэффициент, учитывающий влияние

крутящего момента и конструктивных

параметров гибкого колеса на уровень

касательных напряжений в нем.

Определяем амплитудные и средние касательные напряжения:

;

;

.

.

Определяем эффективные коэффициенты концентрации напряжений:

;

;

,

,

где

- коэффициент, учитывающий влияние

радиуса сопряжения контура зуба с линией

его впадины.

- коэффициент, учитывающий влияние

радиуса сопряжения контура зуба с линией

его впадины.

Определяем запас прочности гибкого колеса:

;

;

;

;

.

.

Условие n>1.3 выполняется.

Проверка по критерию "ресурс подшипника генератора волн".

Определяем основные геометрические и конструктивные параметры кулачкового генератора волн:

- наружный диаметр круглого подшипника

с гибкими кольцами;

- наружный диаметр круглого подшипника

с гибкими кольцами;

- толщина наружного кольца;

- толщина наружного кольца;

- толщина внутреннего кольца;

- толщина внутреннего кольца;

- диаметр шариков;

- диаметр шариков;

- ширина колец генератора;

- ширина колец генератора;

- глубина дорожки качения наружного

кольца;

- глубина дорожки качения наружного

кольца;

- глубина дорожки качения внутреннего

кольца;

- глубина дорожки качения внутреннего

кольца;

- число шариков;

- число шариков;

- радиус желоба дорожки качения.

- радиус желоба дорожки качения.

Определяем максимальную деформацию по генератору:

.

.

Определяем располагаемую динамическую грузоподъемность шарикоподшипника генератора:

.

.

Определяем потребную динамическую грузоподъемность:

Проверка по критерию жесткость звеньев.

Определяем предельный крутящий момент, передаваемый волновым зубчатым редуктором:

,

,

где

- коэффициент податливости гибкого

колеса; G - модуль упругости при сдвиге;

- коэффициент податливости гибкого

колеса; G - модуль упругости при сдвиге;

- коэффициент податливости жесткого

колеса;

- коэффициент податливости жесткого

колеса;

- податливость генератора.

- податливость генератора.

Принимаем радиальное биение

вала

.

.

Определяем максимальный крутящий момент:

,

,

где

- коэффициент перегрузки.

- коэффициент перегрузки.

Проверка по критерию "теплостойкость".

Определяем количество тепла, образующегося в результате потерь мощности:

.

.

Определяем количество тепла, отводимого в окружающую среду от передачи:

,

,

где

- коэффициент передачи с площади F1; F1

определяется после эскизного

проектирования.

- коэффициент передачи с площади F1; F1

определяется после эскизного

проектирования.

Так как А1>А, то условие выполняется.

3. Конструирование механизма

Механизм в данном проект можно оставлять стандартным (протоколом М4), но учитывая особенности расчётов. Конструкция механизма поворота руки робота показана на формате А1 в приложении к курсовой работе.

Конструкция выполняется по расчетам, но выбирается по конструктивным соображениям и стандартами с явным запасом прочности. Это облегчает задачу проектирования механизма, но этот проект даёт только навыки к проектированию. На самом деле при более серьезной проектировке надо рассчитывать каждый элемент механизма и, по возможности, выбирать таковой согласно стандартом.

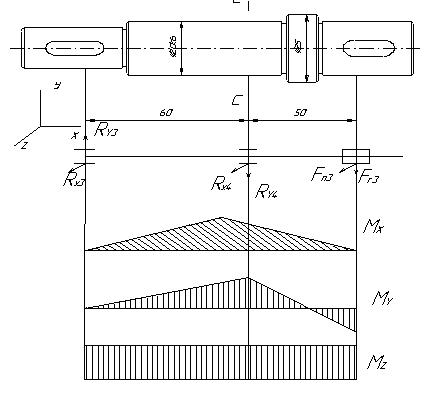

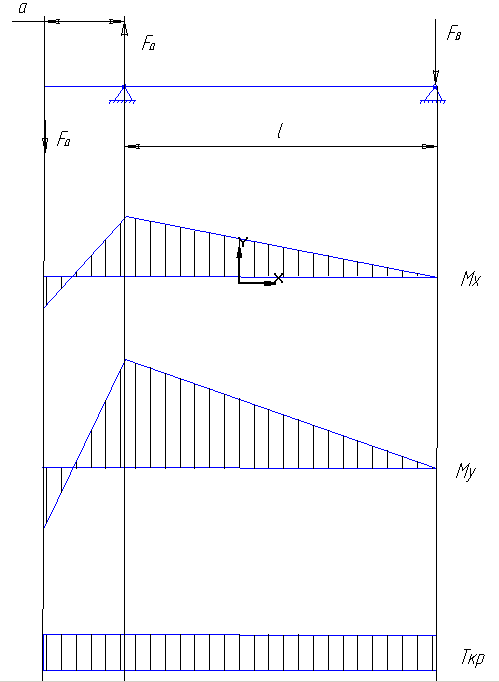

4. Расчёт на прочность валов

Расчёту подлежат те валы, которые в данном механизме воспринимают нагрузки. Определим потребный диаметр вала на ведущем шкиве учитывая прочностные характеристики. Это является проектировочным расчётом.

где Т - крутящий момент на валу, [>кр>] - допускаемое напряжения при кручении.

Так как расчётная величина является очень малой конструктивно для удобства и возможности шпоночного соединения выбираем вал с d = 18 мм., при этом выигрывая большой запас прочности и такой же диаметр имеет вал электрического двигателя, а это упрощает задачу конструирования. Определим потребный диаметр вала на ведомом шкиве учитывая прочностные характеристики. Это является проектировочным расчетом.

Принимаем диаметр вала d=15 мм, это нам даст большой запас прочности и облегчит задачу проектирования.

Принимаем диаметр вала d=45 мм, это нам даст большой запас прочности и облегчит задачу проектирования.

Проверочный расчет

Материал вала - сталь 45, нормализация, σ>в>=590Нмм2.

предел выносливости при симметричном цикле изгиба:

> >Н/мм2

>Н/мм2

предел выносливости при симметричном цикле касательных напряжений:

> >Н/мм2.

>Н/мм2.

Сечение А-А.

Концентрацию напряжений вызывает наличие шпоночной канавки.

Принимаем κ>τ>=1.58, к>σ>=1б49, масштабный фактор ε>σ>=ε>τ>=0.82, ψ>τ>=0.1;

Крутящий момент М=210·103Нм.

Изгибающий момент в горизонтальной плоскости:

> >

>

> >

>

Изгибающий момент в вертикальной плоскости:

> >

>

> >

>

> >

>

Суммарный изгибающий момент в сечении А-А.

> >Нмм

>Нмм

Момент сопротивления изгибу:

> >

>

Момент сопротивления кручению:

> >

>

Амплитуда нормальных напряжений изгиба:

> >

среднее значение σ>m>=0;

>

среднее значение σ>m>=0;

Коэффициент запаса прочности по нормальным напряжениям:

> ;>

;>

Коэффициент запаса прочности по касательным напряжениям

> >

>

Результирующий коэффициент запаса прочности для сечения А-А

> >

>

5. Расчёт подшипников

По динамической грузоподъемности подбирают подшипники качения при п=> 10 мин. - 1 Подшипник подбирается по условию: С>п><=С>р>, где С>п> - потребная динамическая грузоподъемность, С>р> - располагаемая динамическая грузоподъемность.

Динамическую грузоподъемность определяют по формуле:

где а>1> = 0.44, а>23>=1 - коэффициенты, учитывающие качество материалов подшипника, смазку и условия эксплуатации:

промышленный робот модуль

Эквивалентную нагрузку F для различных типов подшипников определяют по формуле:

в частности для радиальных.

F=VF>a>K>>K>T>

V = 1 (вращается внутреннее кольцо); K>> = 1 (спокойная нагрузка);

K>T> = 1 (температурный коэффициент).

F>r> = 31.62Н

F>В> = (F>r>50) /700= 2.26Н

F>А>= F>r>+F>В> => F>А> = 34Н

F = 13411 = 34Н

Находим

Выбираем стандартный подшипник

№1000905

Внутренний диаметр d = 20мм;

Внешний диаметр D = 37мм;

Ширина В = 9мм;

Радиус округления r = 0,5мм;

Грузоподъемность С = 574Н;

Статическая грузоподъемность С = 375Н;

Шарики D>T> = 5мм;

Число шариков Z = 12шт;

Масса 0.042кг.

6. Расчет болтов крепления двигателя к корпусу

T>кр> = T>дв>.

М>тр> > T>дв>.

М>тр> = кT>дв>

М>тр> =F>зат>fZD/2

К - коэффициент запаса;

T>дв> - крутящий момент двигателя;

f = 0.15…0.2 коэффициент трения в стыке деталей

Z - количество болтов соединения

Определим диаметр болтов из условия прочности на срез:

Материал болта: Ст.3

>в> = 380 МПа

>Т> = 220 МПа

>-1> = 130 МПа

Определим допускаемое напряжения

[>р>] =0.3>Т>=0.3220=66МПа

Выбираем болт М10 относительно габаритов двигателя.

7. Проверочный расчет шпонки

Призматическую шпонку, применяемую в проектируемом механизме, проверяют на смятие.

Проверка шпонки производится из условия прочности.

Где а) F>t> = 445.2H - окружная сила на валы

б) А>см> = (0.94h-t>1>) l>р> - площадь смятия мм2

Здесь l>р> - рабочая длина шпонки скругленными торцами

l, h, b, t>1> - стандартные размеры шпонки.

l = 15 мм, h = 6 мм, b = 6 мм, t>1> = 4,4 мм, l>р> =64,4 мм,

А>см> = (0.946-4,4) 64,4 = 79,86 мм2.

Проверка на прочность:

Проверка шпонки из условия прочности соответствует значению >см><= [] >см>.

8. Смазывание подшипников и передач

Смазка подшипников качения предназначена для уменьшения потерь мощности на трения, демпфирование нагрузки, снижения риска износа и коррозии контактирующих поверхностях, уменьшения шума и лучшего отвода теплоты, заполнения зазоров в уплотнениях, обеспечивая этим герметичность подшипникового узла. Применяют жидкие (минеральные масла и др.) и пластичные (солидолы, консталины и др.) смазочные материалы.

На практике стремятся смазывать подшипники тем маслом, которым смазывают детали передач. При внутренней смазки колёс подшипники качения смазывают брызгами масла. При окружной скорости колёс = 1 м/с брызгами масла покрывают все детали передачи и внутренние поверхности стенок корпуса. Стекающее с колес, с валов и со стенок корпуса масло попадает в подшипники.

Минимальный уровень масляной ванной ограничивают центром нижнего тела качения подшипников. В ряде случаев для обеспечения надежного смазывания зацепления шестерню или червяк и подшипник быстроходного вала погружают в масло. В этом случае избегание попадания продуктов износа передачи зубчатых колес, червяков и др., а также излишнего пожива маслом подшипники защищаются маслозащитными кольцами и мембраной. Особенно если на быстроходном валу установлены косозубые или шевронные колёса либо червяк, т.е. когда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая разогрев последнего.

Добавления жидкого масла производят не реже одного раза в месяц, а через каждые 3…6 месяцев полностью заменяют.

Пластичные смазные материалы применяют при окружной скорости колёс = 1 м/с для смазывания опор машин, работающих в среде, содержащей вредные смеси и примеси, и там, где необходима работа машин (в химической, пищевой и текстильной промышленности).

Учитывая все вышесказанное для нашего механизма мы выбираем такую смазку как ”Солидол С”.

ГОСТ 4366-64

Предельная прочность на сдвиг, г/см2.

20 - 2-6

2-4

Вязкость при t

0 <= 2000

20 <=400-1000

водостойкость - хорошая

t применяемая - 30 - 70

Вывод

При выполнении данного курсового проекта мы приобрели навыки в проектировании и конструировании механизмов и деталей машин, а также навыки в использовании справочной литературой.

Рассчитывались волновая и зубчатая ременная передачи. Все параметры были рассчитаны и подобраны в соответствии с ГОСТами, что несомненно облегчит сборку данного модуля на производстве и обеспечит качественную его работу.

Такая схема модуля поворота руки робота применяется часто. Зубчатая ременная передача в совокупности с волновой передачей позволяет обеспечить высокую точность позиционирования, тихоходность и сравнительно небольшие потери мощности.

При более глубоком подходе к проектированию механизма нужно пересмотреть корпусные детали, направляющие и соединительные элементы и детали.

Список использованной литературы

1. Проектирование механизмов роботов: учебное пособие, В.И. Назин

2. Справочник конструктора-машиностроителя том2 В.И. Анурев.

3. Детали машин.Д.Н. Решетов.

4. Детали машин. Курсовое проектирование М.Н. Иванов В.Н. Иванов.

5. Инженерные расчеты подшипников и валов: учебное пособие, В.И. Назин.

6. Волновые зубчатые передачи: учебное пособие, А.И. Полетучий.

7. Расчет и проектирование волновых передач: учебное пособие. Харьков 1973.