Автоматизация кормления животных

ВВЕДЕНИЕ

Автоматизация – высший этап машинной техники, на котором работники сельского хозяйства высвобождаются не только от физического труда, но и от функции контроля над машинами, оборудованием, производственными процессами и операциями и управления ими.

Автоматизация сельскохозяйственного производства повышает надёжность и продлевает срок службы оборудования, облегчает и оздоровляет условия труда, повышает безопасность труда и делает его более престижным, экономит затраты труда, увеличивает количество и повышает качество продукции, ускоряет процесс сближение умственного труда с физическим, промышленного с сельскохозяйственным. Автоматизация способствует повышению производительности труда.

Технической базой для автоматизации является комплексная механизация.

Ею охвачено: - 70% производственных процессов на фермах КРС

- 75% на свиноводческих фермах

- 92% на птицеводческих фермах

ЗНАЧЕНИЕ АВТОМАТИЗАЦИИ КОРМЛЕНИЯ

Целью курсового проектирования является углубление и обобщение знаний, по автоматизации кормления животных, выработка умения пользоваться справочной литературой, ГОСТами и другой нормативно – технической документацией.

1. ИСХОДНЫЕ ДАННЫЕ И ВЫБОР ОБЪЕКТА АВТОМАТИЗАЦИИ

Исходными данными для курсового проектирования является деятельность свиноводческой фермы, которая расположена в Здвинском районе Новосибирской области. Направление деятельности: производство мяса, выращивание свиней. Имеет поголовье свиней 935, среднесуточный прирост 150 грамм. Рентабельность предприятия составляет 7,3%.

Хозяйство полностью электрифицировано. Электрическую энергию получает со стороны Здвинского РЭС. Потребление электроэнергии составляет 1200000 кВт*ч. Степень автоматизации не высока. Используются следующие автоматизированные установки: КОРК-15, СФОЦ и т.д. На предприятии “Победа” имеется кормоцех КОРК-15. Приготовление корма для свиней требует обязательной автоматизации, так как это трудоёмкий и занимающий много времени процесс. Перечень возможных вариантов автоматизированных установок по теме курсового проекта: КДС-24, РКС-3000М. Выбран РКС-3000М. Преимущество заключается в том, что одновременно он может обслуживать фронт кормления 65…79м. (1000-2000 животных). А так как планируется в последующем увеличение поголовья свиней в хозяйстве, то использование КДС-24 нецелесообразно.

2. ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ

Платформенный раздатчик кормов РКС-3000М предназначен для раздачи измельчённых сухих, сочных и влажных кормов в свинарниках - откормочниках при групповом содержании свиней. Полная раздача корма происходит за 20-30 мин. Привод рабочих органов осуществляется от электродвигателей.

Рис.1 Раздатчик кормов РКС-3000М 1-планчатый транспортёр, 2-выгрузной шнек, 3-приводное устройство бункера-дозатора, 4-ролики механизма подъёма скребков, 5-приводной механизм бункера-загрузчика, 6-транспортёр-загрузчик, 7-бункер-дозатор, 8-раздатчик, 9-подшипники удлинителя, 10-цепь тяговая, 11-редуктор, 12-фрикционная муфта, 13-подшипники обводных звёздочек

Раздатчик кормов РКС-3000М состоит из бункера – дозатора, раздатчика кормов и элекропусковой аппаратуры.

Объем бункера рассчитан на прием корма (3 т), достаточного на одно кормление всего поголовья (2500—3000) свинарника. Корма, приготовленные в кормоцехе или кормокухне, из транспортных средств (самосвалов, прицепных тракторных тележек) выгружаются в бункер-дозатор 1. Из бункера транспортером 2 корм подается в шнек 4, откуда по транспортеру 3 он поступает на подвижную раздаточную платформу 6.

Проходя под выгрузным окном 8 транспортера, она загружается кормом и движется вместе с ним к крайней кормушке. Скребки 5 в это время приподняты и не мешают движению платформы с кормом. В крайнем положении раздаточной платформы прицеп проходят под роликом механизма переключения штанги. Ролик, передвигаясь по боковине прицепа, перемещает штангу из одного положения в другое. Затем скребки 5 опускаются, и корм оказывается между ними, после чего платформа уходит из-под корма и он падает в кормушке 7.

1.Технические данные электродвигателей

|

Механизм |

Электродвигатели |

|||

|

Тип |

P>н, >кВт |

КПД,% |

К>з> |

|

|

Бункер-дозатор |

АИР80В4У3 |

1.5 |

78 |

0.7 |

|

Транспортёр |

АИР80В4У3 |

1.5 |

78 |

0.7 |

|

Раздатчик кормов |

АИР100S4У3 |

3 |

82 |

0.5 |

2.Технические данные ПЗА

|

ПЗА |

||||

|

Автоматические выключатели |

Магнитные пускатели |

Тепловые реле |

Кнопочные посты |

Конечные выключатели |

|

АП50-3М |

ПМЕ-112,ПМЕ-214 |

ТРН-8 |

ПКЕ 622-2 |

ВК-300С |

К электрооборудованию РКС-3000М относятся: автоматический выключатель АП50-3М на 25 А, тумблер ТВ1-1, два кнопочных поста управления ПКЕ 622-2, сигнальная арматура ФШМ-1-б с лампой ТН-0.2-1, переносная лампа СР-2, два магнитных пускателя ПМЕ-112 и один реверсивный ПМЕ-214, два тепловых реле ТРН-8 с нагревательными элементами на 6А и один на 8А, трансформатор ТБС3-0.063, штепсельная розетка РД-1, конечный выключатель ВК-300С.

3. ВЫБОР ТЕХНИЧЕСКИХ СРЕДСТВ АВТОМАТИЗАЦИИ.

щит автоматизация раздатчик корм

В установке РКС-3000М использованы следующие средства автоматизации: реле времени типа 2РВМ, датчик корма (BL) и конечные выключатели BK-300C.

Программное реле времени 2РВМ предназначено для автоматического управления двумя независимыми электрическими цепями путем коммутации этих цепей по временным программам с повторяющимся суточным циклом. Задание программ реле осуществляется установкой штифтов в соответствующие резьбовые отверстия программного диска.

Рис.2 Реле времени 2РВМ

3.Основные характеристики реле

|

Номинальное напряжение питания реле, В (при частоте 50 Гц) |

200 |

|

Суточный ход реле, не более, минут |

± 2 |

|

Резерв хода при перерывах электропитания реле, часов |

24 |

|

Погрешность выдачи команд без учета суточного хода реле, мин |

± 5 |

|

Число контактов в каждой программе реле |

1 |

|

Потребляемая мощность реле, Вт, не более |

0.4 |

|

Максимальный ток контактов реле, А |

15 |

|

Максимальный постоянный ток реле при напряжении 12...220В, А |

1.5 |

|

Масса реле, кг, не более |

1.5 |

|

Габаритные размеры реле, мм, не более |

180х175х125 |

Рис.3 Конечный выключатель ВК-300С (с сальником)

4.Технические характеристики конечного выключателя

|

Ток продолжительного режима, А |

16 |

|

|

Номинальное рабочее напряжение переменного тока частоты 50 Гц, В |

220, 380, 660 |

|

|

Номинальное рабочее напряжение постоянного тока, В |

110, 220, 440 |

|

|

Номинальное напряжение изоляции, В |

660 |

|

|

Количество контактов |

1з +1р |

|

|

Время срабатывания, с |

<0,04 |

|

|

Допустимая частота включений, циклов в час |

600 |

|

|

Механическая износостойкость, циклов ВО |

14000000 |

|

|

Коммутационная износостойкость, циклов ВО |

А (серебряные контакты) |

2500000 |

|

Б (биметаллические контакты) |

1000000 |

|

|

Режим работы по ГОСТ 18311-80 |

Повторно-кратковременный |

|

|

Материал корпуса |

Силумин |

|

|

Усилие прямого срабатывания выключателя, Н |

< 80 |

|

|

Усилие обратного срабатывания выключателя, Н |

2 |

|

|

Рабочий ход привода |

14° |

|

|

Максимальная линейная скорость поворота рычага, м/с |

100 |

|

|

Вид климатического исполнения и категория размещения |

У2 |

|

|

Степень защиты |

IP67 |

|

|

Масса, кг |

0,71 |

4. РАЗРАБОТКА ФУНКЦИОНАЛЬНО – ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Функциональные схемы – основной технический документ, определяющий функционально – блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса, оснащение объекта управления приборами и средствами автоматизации

В общем случае функциональная схема представляет собой чертеж, на котором условными обозначениями изображены технологическое оборудование, трубопроводы, контрольно-измерительные и средства автоматизации с указанием связи между ними. Вспомогательные устройства (источники питания, реле, автоматы, выключатели и т.п.) на схемах не показывают. Функциональные схемы автоматизации связаны с технологией производства и технологическим оборудованием. Поэтому их следует показывать на схеме размещения технологического оборудования.

Технологическое оборудование на функциональных схемах автоматизации изображают упрощенно без соблюдения масштаба, но в то же время с учетом действительной конфигурации. Кроме технологического оборудования, на функциональных схемах упрощенно изображают трубопроводы различного назначения.

Для управления положением раздаточной платформы на её концах установлены конечные выключатели типа ВК-300С, так же в установке стоит реле времени типа 2РВМ для того, чтобы задавать режим работы. Так же установлен датчик корма для контроля наличия корма на раздаточной платформе. При отсутствии корма на раздаточной платформе, она не движется.

Рис.4 Функционально-технологическая схема РКС-3000М 1-Раздаточная платформа, 2-Транспортёр-загрузчик, 3-Бункер-дозатор.

Для контроля крайних положений раздаточной платформы установлены по месту конечные выключатели 1 и 2. Датчик корма 3 установлен по месту для контроля наличия корма на раздаточной платформе. Платформа начнёт своё движение только при наличии корма на ней. Так же важнейшим элементом автоматики является реле времени 4, установленное в щите управления. Реле времени задаёт режим работы всей установки.

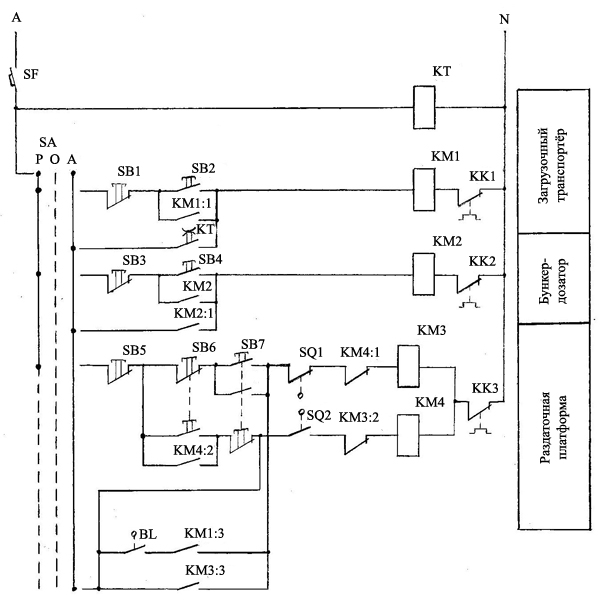

5. РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ СХЕМЫ

Принципиальные электрические схемы – это документы, разрабатываемые на основе функциональных схем автоматизации, определяющие полный состав электрических элементов и связей между ними, а также дающие детальное представление о принципах работы схемы.

Автоматическое управление осуществляется с помощью реле времени, датчиком корма и конечными выключателями.

На электрической принципиальной схеме контакты реле 2РВМ замыкаются и включаются магнитные пускатели KM1 загрузочного транспортёра и KM2 бункера-дозатора. Кроме того, подготавливается к включению цепь магнитного пускателя KM3 раздаточной платформы. Когда корм начинает поступать на платформу, датчик корма BL включает пускатель KM3, а через него - привод платформы. В крайнем положении платформы срабатывает конечный выключатель SQ1, реверсирующий её движение. Во втором крайнем положении конечный выключатель SQ2 выполняет обратный реверс. Челночное движение платформы происходит до тех пор, пока не выключатся контакты реле времени KT или датчика корма BL. Продолжительность раздачи корма составляет 20…30 минут.

Рис.5 Схема электрическая принципиальная кормораздатчика РКС-3000М

6. РАЗРАБОТКА ЩИТА УПРАВЛЕНИЯ

Щиты систем автоматизации выполняют роль постов контроля, управления и сигнализации автоматизированного объекта. Они являются связующим звеном между объектом управления и оператором. Щиты устанавливают в производственных и специальных щитовых помещениях операторских, диспетчерских, аппаратных и т.д. Выбираем нестандартный щит шкафный – шкаф с установленными изделиями и с электрическими трубными проводками, подготовленными к подключению внешних цепей и приборов, устанавливаемых на объекте. Шкаф выбираем настенного исполнения, размерами 700х500 мм. На дверце шкафа устанавливаем лампы, сигнализирующие о работе кормораздатчика, переключатель режимов работы, два кнопочных поста. Внутри шкафа устанавливается 3 магнитных пускателя, автоматический выключатель, реле времени типа 2РВМ. Шкаф устанавливается на стене.

Рис.6 Шкаф управления кормораздатчиком РКС-3000М 1-шкаф, 2-лампы сигнальные, 3- кнопочный пост, 4-переключатель универсальный, 5-рамка надписи.

7. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПОКАЗАТЕЛЕЙ НАДЁЖНОСТИ АВТОМАТИЗАЦИИ

Надежность – это комплексное свойство, которое в зависимости от назначения объекта и условий эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств.

Отказ – полная или частичная утрата работоспособности, нарушение нормального функционирования объекта, вследствие чего его характеристики перестают удовлетворять предъявляемым требованиям.

Безотказность – это свойство объекта непрерывно сохранять работоспособность в течение некоторого времени.

Долговечность – это свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность - приспособленность изделия к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Вероятность безотказной работы Р(t) представляет собой вероятность того, что в заданном интервале времени при заданных режимах и условиях работы не возникает отказа изделия.

5.Интесивность отказов РКС-3000М

|

Наименование элемента |

Кол. |

Интенсивность отказа элемента λ, 1/ч |

Результат интенсивности отказов элемента λ>Р.>, 1/ч |

|

Реле времени |

1 |

1,2*10-6 |

1,2*10-6 |

|

Электромеханические контакты |

9 |

0,25*10-6 |

2,25*10-6 |

|

Универсальный переключатель |

1 |

0,175*10-6 |

0,175*10-6 |

|

Конечный выключатель |

2 |

0,161*10-6 |

0,322*10-6 |

Результирующая интенсивность отказов

=

(1,2+2,25+0,175+0,322)*10-6

=3,947*10-6

1/ч

=

(1,2+2,25+0,175+0,322)*10-6

=3,947*10-6

1/ч

Для расчета вероятной безотказной работы принимают срок нормальной эксплуатации t=1000ч, К=10

>

(1) (4.8.1)>

>

(1) (4.8.1)>

где, К – коэффициент учитывающий влияние окружающей среды

λ – интенсивность отказов, которая указывается в технической документации на изделие или принимается по табличным показателем надежности

t – время эксплуатации

Рассчитываем вероятность отказа: Q(t)=1-P(t) (2) (4.8.2)

Q(t)=1- 0,96=0,04

Рассчитываем среднюю наработку на отказ:

>

(3) (4.8.3)>

>

(3) (4.8.3)>

>

>ч

>

>ч

Автоматическая система достаточно надежна.

8. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

Автоматизация процессов сельскохозяйственного производства влияет на повышение производительности труда и сокращение затрат на производство продукции.

В соответствии с «Методическими рекомендациями по определению экономической эффективности капитальных вложений в сельское хозяйство» при проектировании находят абсолютную экономическую эффективность капитальных вложений. При определении абсолютной эффективности прирост чистой продукции и прибыли сопоставляют с капитальными вложениями.

Сравнительная экономическая эффективность подсчитывается по формуле

>

(4) (4.8.4)>

>

(4) (4.8.4)>

С>1>, С>2> – текущие затраты неавтоматизированного и автоматизированного варианта

К>1>, К>2 >– соответствующие капитальные вложения

6. Смета средств автоматизации

|

Наименование |

Количество, шт. |

Стоимость, руб. |

|

|

Единица |

Общая |

||

|

Реле времени (2РВМ) |

1 |

3118 |

3118 |

|

Конечный выключатель (ВК-300С) |

2 |

565 |

1130 |

|

Датчик уровня |

1 |

460 |

460 |

|

Итого |

4708 |

Рассчитываем капитальные вложения автоматизированного варианта:

К = К>о >+ К>м >+ К>нр >(5)> >(4.8.5)

где: К>о> – стоимость оборудования; принимаем К>о1>=

К>м >- капитальные вложения в монтаж;

К>нр> – накладные расходы;

К>п> – вложения в проектирование.

К>02>= К>01>+К>С.А.>=

К>м >=0,1∙ К>0>=0,1*

К>нр>=0,2∙ К>0>=0,2*

Аналогично рассчитываем неавтоматизированный вариант. Данные заносим в таблицу.

12.Капитальные вложения

|

Вариант |

К>0>, руб. |

К>н>, руб. |

К>м>, руб. |

К, руб. |

|

Неавтоматизированный |

||||

|

Автоматизированный |

Рассчитываем текущие затраты:

С = С>а >+ С>р >+ С>э >+ С>пр >(6) (4.8.6)

где: С>а> – автоматизационные отчисления;

С>р> – расходы на текущий ремонт;

С>э> – стоимость электроэнергии;

С>пр> – прочие расходы.

Принимаем С>от >= 0.

Рассчитываем стоимость электроэнергии:

>

(7) (4.8.7)>

>

(7) (4.8.7)>

где Рн – номинальная мощность установки, кВт;

ŋ – коэффициент полезного действия;

Кз – коэффициент загрузки; Кз=0,7

T>c>=3ч; Д>Г>=365 дней.

Тээ – тариф на

электроэнергию,

.

Тээ=2,05

.

Тээ=2,05

.

.

Аналогично рассчитываем неавтоматизированный вариант. Данные заносим в таблицу.

13. Текущие затраты

|

Вариант |

С>от>, руб. |

С>а>, руб. |

С>р>, руб. |

С>э>, руб. |

С>пр>, руб. |

С, руб. |

|

Неавтоматизирован-ный |

||||||

|

Автоматизирован-ный |

--- |

Рассчитываем экономическую эффективность:

>

(8) (4.8.8 )>

>

(8) (4.8.8 )>

Определяем срок окупаемости:

>

(9) (4.8.9)>

>

(9) (4.8.9)>