Проектирование одноступенчатого цилиндрического косозубого редуктора для привода к шнеку-смесителю

СОДЕРЖАНИЕ

Техническое задание

Введение

1. Выбор электродвигателя, кинематический и силовой расчет привода

2. Расчет зубчатой передачи редуктора

3. Расчет цепной передачи

4. Проектировочный расчет валов редуктора

5. Конструктивные размеры зубчатой пары редуктора

6. Конструктивные размеры корпуса и крышки редуктора

7. Первый этап компоновки редуктора

8. Подбор подшипников для валов редуктора

9. Второй этап эскизной компоновки редуктора

10. Подбор муфты

11. Подбор шпонок и проверочный расчет шпоночных соединений

12. Проверочный расчет на сопротивление усталости вала редуктора

13. Выбор посадок основных деталей редуктора

14. Смазка зацепления и подшипников редуктора

15. Сборка редуктора

Список используемых источников

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Рассчитать и спроектировать одноступенчатый цилиндрический косозубый редуктор для привода к шнеку−смесителю

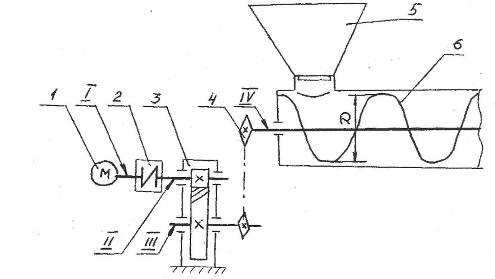

1−электродвигатель; 2− муфта; 3−редуктор цилиндрический косозубый; 4−цепная передача; 5−загрузочный бункер; 6−шнек; I- вал двигателя; II- ведущий вал редуктора; III- ведомый вал редуктора; IV− вал рабочей машины.

Рисунок 1 - Схема привода

Исходные данные:

Тяговая сила шнека F=2,2 кН;

Наружный диаметр шнека D=550 мм;

Скорость перемещения смеси v=1,0 м/с;

Угол наклона передачи Q=60º

Редуктор предназначен для длительной эксплуатации и мелкосерийного производства с нереверсивной передачей;

Нагрузка с лёгкими толчками;

Срок службы привода L= 6 лет

ВВЕДЕНИЕ

Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, т.к. основные производственные процессы выполняют машины. Поэтому и технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения.

Для повышения эксплуатационных и качественных показателей продукции необходимо совершенствование и развитие конструкций современных машин.

Редуктор – это механизм, состоящий из зубчатых или червячных передач, заключённых в отдельный закрытый корпус. Служит для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором помещаются элементы передачи – зубчатые колёса, валы, подшипники и т.д.

Редуктор проектируют либо для привода определённой машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Проектируемый редуктор – цилиндрический, косозубый одноступенчатый с вертикальным расположением валов редуктора в пространстве. Двигатель соединен с редуктором при помощи муфты. Для соединения выходного вала редуктора с рабочим шнека-смесителя предусмотрена цепная передача.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЁТЫ ПРИВОДА

Определяем общий КПД привода

ŋ >общ. = >ŋ>ц .п∙>η>м∙> ŋ>цеп..п.> ŋ2>п.к.>

Согласно таблице 1 /2/

ŋ>цеп.п.>= 0,92 – КПД цепной передачи

ŋ>ц.п.> = 0,97 – КПД цилиндрической передачи

ŋ>пк> = 0,99 – КПД пары подшипников

η>м. .>= 0,98>_>__ КПД муфты

ŋ = 0,93∙ 0,97∙ 0,992∙0,98 = 0,857

Определяем требуемую мощность на валу шнека−смесителя

Р>тр.> =F,v=2.2·1,0=2,2 кВт

Определяем частоту вращения вала шнека−смесителя

n>ном>

= =

= =34,74

об/мин

=34,74

об/мин

Определяем требуемую мощность двигателя

Р>тр.>

=

Выбираем двигатель 4АМ112МВ8У3 мощность 3,0 кВт, синхронной частотой вращения 750 об/мин

n>ном> = 700 об/мин d>дв >= 32 мм.

Общее передаточное число

u>общ>

=

Выбираем для редуктора стандартное передаточное число u = 5, тогда для цепной передачи

u>цеп>=

Определяем частоты вращения и угловые скорости всех валов привода

n>дв>=n>ном>= 700 мин-1

n>дв>=n>ном>= 700 мин-1

Определяем мощность на всех валах привода.

Ведущем валу редуктора:

Р>1>= Р>тр.> ∙η>п.> ∙η>м> = 2,567∙0,98∙0,99 = 2,491 кВт

Ведомом валу редуктора:

Р>2>= Р>1 >∙ ŋ>ц.п> ∙η>п к..> = 2,491 ∙ 0,97 ∙0,99 = 2,392 кВт

Выходном валу привода:

Р>3>= Р>2>∙ η>цеп.п.> = 2,392∙ 0,92 = 2,2 кВт

Определяем крутящие моменты на валах:

Результаты расчёта предоставляем в виде таблицы.

Таблица 1.1 - Силовые и кинематические параметры привода.

-

Параметр

Вал

двигателя

ведущий (быстроходный)

редуктора

ведомый (тихоходный) редуктора

рабочей машины

Мощность Р, кВт

2,567

2,491

2,392

2,2

Частота вращения n, об/мин

700

700

140

34,74

Угловая

скорость , 1/с

73,27

73,27

14,65

3,64

Вращающий момент Т, Нм

35

34

163,3

604,4

Определим ресурс привода.

Принимаем двухсменный режим работы привода тогда

L>h>=365·L>г>·t>c>·L>c>=365·6·2·8=35040 ч.

Принимаем время простоя машинного агрегата 15% ресурса.

Тогда

L΄>h>= L>h>·0,85=35040·0,85=29784 ч.

Рабочий ресурс привода принимаем L>h>=30·103 ч.

2. РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА

Выбор материала и назначение термической обработки

Выбираем марку стали – 40Х для шестерни и колеса, термообработка с улучшением.

Для шестерни:

НВ>1>=269…302

= 285,5;

Для колеса:

НВ>2>=

235…262 = 248,5;

По таблице 3.2 (2)

Определение допускаемых контактных напряжений и напряжений изгиба

Определяем допускаемое контактное напряжение

Где −К>нl>=1-коэффициент безопасности при длительной работе;

−[σ>н0>]-допускаемое контактное напряжение материала колеса, соответствующее пределу контактной выносливости базового числа циклов напряжений зубьев N>H>>0>.

Расчетное допускаемое напряжение

[σ>H>]=0,45∙([σ>H>>1>]+[σ>H>>2>])=0,45(580,9+514,3)=493 МПа

Определяем допустимые напряжения изгиба для материала шестерни и колеса раздельно

Шестерня:

Где

>2>=1,03∙НВ>2ср>=1,03∙248,5=256МПа

>2>=1,03∙НВ>2ср>=1,03∙248,5=256МПа

>1>=1∙294=294МПа

>1>=1∙294=294МПа

>2>=

>2>=

Где−К >FL>= 1- коэффициент безопасности при длительной эксплуатации.

− [σ>F>>0>]-допускаемое напряжение изгиба при базовом числе циклов напряжений N>F>>0>.

Определение параметров передачи и геометрических размеров колес

Принимаем расчетные коэффициенты:

- коэффициенты ширины венца колеса относительно межосевого расстояния (с.355 [3]) Ψ>а>=b>2> /a>ω>=0,4;

- коэффициенты ширины венца колеса относительно делительного диаметра шестерни Ψ>d>=b>2> /d>1>=0,3 ·Ψ>аω>(u>1>+1)=0,3· 0,4(4+1)=0,6 - коэффициент неравномерности распределения нагрузки по длине контакта зубьев для прирабатывающихся цилиндрических зубчатых колес и постоянном режиме нагрузки К>Нβ>=1.

Определяем межосевое расстояние передачи:

принимаем по ГОСТ 2144-76 a>ω>=112 мм.

Определяем предварительные размеры колеса:

делительный диаметр

;

;

ширина венца

b>2>= Ψ>а>ּ a>ω>=0,4ּ112=45 мм.

Определяем нормальный модуль зубьев:

принимаем по ГОСТ9536-60 m>n>=1,5 мм.

Принимаем предварительно угол наклона зубьев β=10º

Определяем число зубьев шестерни

Принимаем z>1>=24

Число зубьев колес:

z>2=>z>1*>u=24∙5=120

Фактический угол наклона зубьев:

β=arcos[(z>1>+z>2>)∙m>n>/(2a>w>)]=arcos[(24+120)∙1,1/(2∙112)]=15o20’

Определяем основные геометрические размеры передачи:

диаметры делительных окружностей

d>1>=mּ>n> z>1>/cosβ= 1,5∙24/0,96428 =37,33 мм

d>2>=m >n>z>2>//cosβ=1,5∙120/0,96428 = 186,67 мм

проверяем межосевое расстояние

;

;

диаметры окружностей вершин зубьев

d>а1>= d>1 >+2ּm>n> =37,33+2ּ1,5=40,33 мм,

d>а2>= d>2 >+2ּm>n> =186,67+2·1,5=189,67 мм;

диаметры окружностей впадин зубьев

d>f>>1>= d>1 >-2,4ּm = 37,33−2,4ּ1,5= 33,73 мм,

d>f>>2>= d>2 >-2,4ּm = 186,67−2,4ּ1,5=183,07 мм;

ширина венцов

b>2>= Ψ>а>ּ a>ω>=0,4∙112=44,8 мм

принимаем b>2>= 45 мм

b>1>= b>2>+2…5=45+2…5 = 47…50 мм.

принимаем b>1>= 50 мм

Силы в зацеплении передачи

Определяем окружную силу в зацеплении:

.

.

Определяем радиальную силу в зацеплении:

F>r>>1>=F>t>>1>ּtgα>ω>> >/cosβ= 1750∙tg20/0,96428 =660 H

Определяем осевую силу в зацеплении:

F>а1>=F>t>>1>ּtgβ=1750•0,2746=481 Н

Проверка зубьев колес по контактным напряжениям и напряжениям изгиба

Определяем кружную скорость колес:

,

,

Принимаем 8ю степень точности передачи (табл.4.2 [2])

Уточняем коэффициенты:

-коэффициенты ширины венца колеса Ψ>d>=b>2>/d>1>=45/37,33=1,205

- коэффициент неравномерности распределения нагрузки по длине контакта зубьев (табл. 9.1. и табл. 9.2. [3]) К>Н β>=1,06 и К>F>>β>=1,2

- коэффициент динамической нагрузки (с.89 и 90[3])

К>Н >>v>=1,03 и K>FV> = 1.08

- коэффициент распределения нагрузки между зубьями Кн>ά> =1,05

K>Fα>=0,91

Определяем фактическое контактное напряжение рабочих поверхностей зубьев:

<

<

<[σ>н>]= 493МПа

Недогрузка составляет [(493−477,4)/493]∙100%=8,7%

Что менее допустимой в 15%.

Определяем эквивалентное число зубьев шестерни и колеса:

Z>1>/cosβ3 = 24/0,964283=27

Z>2>/cosβ3 = 120/0,964283=134

выбираем по табл. 4.4. [2] коэффициенты формы зуба Y>F>>1>=3,85 и Y>F>>2>=3,60

Проверяем прочность зубьев шестерни и колеса на изгиб:

Прочность зубьев обеспечивается.

Результаты расчета сводим в таблицу 2.

Таблица 2 - Параметры зубчатой цилиндрической передачи.

|

Проектный расчёт |

||||

|

Параметр |

Значение |

Параметр |

значение |

|

|

Межосевое расстояние a>ω> |

112 мм. |

угол наклона зубьев: β |

15o20’ |

|

|

Модуль зацепления m |

1,5мм |

Диаметр делительной окружности Шестерни d>1> Колеса d>2> |

37,33 мм 186,67 мм |

|

|

Ширина зубчатого венца Шестерни b>1> Колеса b>2> |

50 45 |

|||

|

Число зубьев Шестерни z>1> Колеса z>2> |

24 120 |

Диаметр окружности вершин зубьев Шестерни d>a>>1> Колеса d>a>>2> |

40,37 мм 189,67 мм |

|

|

Вид зубьев |

косозубая |

Диаметр окружности впадин зубьев Шестерни d>f>>1> Колеса d>f>>2> |

33,73 мм 183,07 мм |

|

|

Проверочный расчёт |

||||

|

Параметры |

Допускаемые значения |

Расчетные значения |

примечания |

|

|

Контактное напряжение σ>H> МПа |

493 |

450,1 |

Недогрузка 8,7% |

|

|

напряжение изгиба МПа |

σ>F1> |

294 |

110,1 |

Недогрузка |

|

σ>F2> |

256 |

123,8 |

Недогрузка |

3. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Принимаем однорядную роликовую цепь.

Принимаем число зубьев малой (ведущей) звёздочки:

Z>5>=29-2u=29−2•4,03=20,94

принимаем z>5>=21

Определим число зубьев большей звёздочки

Z>6>=z>5>•u>цеп>=21•4,03=84,63

принимаем z>6>=85

Фактическое передаточное число:

u΄>цеп>= z>6>/z>5>=85/21=4,048

отклонение составляет 0,44%

По табл 7.18 [ 4 ] по величине n>2>= =140 об/мин принимаем ориентировочно допускаемое среднее давление в шарнирах цепи [p>ц>]=30 МПа

Расчетные коэффициенты по [ 4 ,c.149 ]:

К>д>=1,2-коэффициент динамической нагрузки (легкие толчки при работе) ;

К>с>=1,5- коэффициент способа смазки (периодическая смазка);

К>Θ>=1,0 – коэффициент угла наклона линии центров (угол наклона Θ=60º);

К>рег>=0,8- коэффициент способа регулировки натяжения цепи (натяжение цепи оттяжной звёздочкой);

К>р>=1,25 – коэффициент периодичности работы (работа в две смены).

Коэффициент эксплуатации

К>э>= К>д> •К>Θ> •К>рег> •К>р> •К>с >=1,2•1,5•1,2•0,8•1,0=1,8

Шаг цепи из условия износостойкости шарниров цепи

Р>ц>≥2,8

Где момент на ведущей звездочке:Т>2>= 163,3 Н·м

По табл. 7.15 [ 3 ] принимаем стандартную цепь с шагом р=25,4 мм и параметрами А>оп>=179,7 мм2; q=2,6 кг/м

Проверяем условие п>3>≤п>3>>max> по табл 7.15 [ 4] для цепи с шагом р=25,4 мм п>1>>ma>=1000 об/мин., следовательно условие выполняется (140<1000).

Определяем среднюю скорость цепи

υ=(р •z>1> •ω>3>)/(2π)=(25,4•10-3•21•14,65)/(2•3,14)=1,244 м/с

Окружную силу, передаваемую цепью:

F>t>>.ц>=P>2> / υ=2392/1,244=1922 Н.

Определяем расчётное давление в шарнирах цепи:

p>ц>=F>t>К>э>/А>оп>=1922•1,8/179,7=19,26 МПа

Для принятого шага цепи уточняем допускаемое среднее давление в шарнирах цепи [p>ц>]=26 МПа по табл. 7.18 [ 4 ]. Условие p>ц>< [p>ц>] (19,26<26) выполняется.

Принимаем межосевое расстояние:

а>цеп>=40р=40•25,4=1016 мм.

длина цепи в шагах

l>р>=2а +0,5(z>5>+z>6>)+р(z>6>−z>5>)2/(4•a•π2)=

2•40+0,5(21+85)+(85−21)2/(3,142•4•40)=135,6

Принимаем l>р>=136.

Уточненное значение межосевого расстояния а>р> с учетом стандартной длины цепи l>р>.

а>ц=>

0,25t

[(l>р>-

>W>)

+

],

],

где

w = 0,5(z>5>+z>6>)= 0,5 • (85 + 21) = 53

у= (z>6>−z>5>)/2π = (85− 21) /(2•3,14)= 10,2

а>цеп>=0,25•25,4[(136−53)

+

]

=1021 мм

]

=1021 мм

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1021•0,004=4,1 мм.

Диаметры делительных окружностей звездочек:

d>д5>=t/sin(180º/z>5>)=25,4/sin(180º/21)=170,42,6 мм

d>д>>6>=t/sin(180º/z>6>)=25,4/sin(180º/85)=687,39 мм

Диаметры наружных окружностей звездочек при d>1>=15,88мм – диаметр ролика цепи :

D>е5>=t(ctg(180º/z>5>)+0,7) – 0,31d>1>=25,4(ctg(180º/21)+0,7)− 0,31•15,88=181,38 мм

D>е6>=t(ctg(180º/z>6>)+0,7) – 0,31d>1>=25,4(ctg(180º/85)+0,7)− 0,31•15,88=699,77 мм

Сила действующая на цепь:

окружная F>t>>.ц>= 1922 Н.

центробежная F>v>= υ2• q=2,6•1,2442=4,0 Н

от провисания цепи при коэффициенте провисания к>f>=1,4 при угле наклона передачи 60º

F>f>= 9,81 к>f>• q• а>цеп>=9,81•1,4•2,6•1,021==36,5 Н

Расчетная нагрузка на валы:

F>в.ц>= F>t>>.ц>+2• F>f>=1922+2•36,5=1995 Н

Коэффициент запаса прочности:

Нормативный коэффициент запаса прочности по табл. 7.19 [4] s=8,1. Условие прочности s > [ s ] выполняется.

4. ПРОЕКТНЫЙ РАСЧЁТ ВАЛОВ РЕДУКТОРА

Проектный расчёт валов редуктора проводим по пониженным допускаемым напряжениям на кручение

Ведущий вал

Диаметр выходного конца вала

при допускаемом напряжении на кручение

У выбранного электродвигателя диаметр вала d>дв> = 32 мм

Принимаем d>в1>=d>дв >=32 мм

Под подшипники принимаем d>п1>==35 мм

Шестерню выполняем за одно целое с валом.

Ведомый вал

Диаметр выходного конца вала

при допускаемом напряжении на кручение

Принимаем d>B2>=40 мм.

Диаметр под подшипниками d>п2>=45 мм.

Диаметр вала под зубчатым колесом d>k2>=50 мм.

Диаметры остальных участков валов назначаем исходя из конструктивных соображений при компоновки редуктора.

5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЗУБЧАТОЙ ПАРЫ РЕДУКТОРА

Вал – шестерня

Шестерню выполняем за одно целое с валом, ее размеры:

Конструкционные размеры зубчатого колеса

Зубчатое колесо кованное, размеры венца зубчатого колеса:

Диаметр ступицы колеса

D>ст2>=1,6d>к2>=1,6∙50=80 мм

Длина ступицы колеса:

L>ст2>=(1,2…1,5)

d>k2>=(1,2…1,5)∙50=60…75мм

Принимаем L>ст2>= 60 мм

Толщина обода

Принимаем σ>0>=8 мм

Толщина диска

Принимаем С=14 мм.

6. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА

Толщина стенок корпуса и крышки:

Принимаем δ=8 мм

Принимаем δ>0>=8 мм

Толщина поясов корпуса и крышки:

верхнего пояса крышки

b=1,5δ=1,5∙8=12мм

b>1>=1,5δ=1,2∙8=12мм

Нижнего пояса корпуса:

р=2,35∙δ=2,35∙8=18,8мм

Принимаем р=20мм

Диаметр болтов:

фундаментных

d>1>=(0.03...0.036)∙a>w>+12=(0,03…0,036)∙112+12=15,36...16,032мм,

принимаем болты с резьбой М16;

крепящих крышку к корпусу у подшипников

d>2>=(0,7...0,75) d>1>=(0,7…0,75)∙16=11,2...12мм,

принимаем болты с резьбой М12;

соединяющих крышку с корпусом

d>3>=(0,5…0,6) d>1>=(0,5…0,6)∙16=8…9,6мм,

принимаем болты с резьбой М8

7. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА

Первый этап компоновки редуктора проводим для приближенного обозначения положения зубчатых колес относительно опор для определения опорных реакций и подбора подшипников.

Компоновочный чертёж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора в масштабе 1:1.

Примерно по середине листа параллельно его длинной стороне проводим горизонтальную осевую линию, затем две вертикальные линии – оси валов на расстоянии a>w>=112 мм.

Вычерчиваем упрощенную шестерню и колесо в виде прямоугольников, шестерня выполнена за одно целое с валом: длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

принимаем зазор между торцом ступицы колеса и внутренней стенкой корпуса

А>1>=1,2∙ δ=1,2∙8=10 мм;

2)принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А= δ =8 мм;

3)принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А= δ =8 мм.

Предварительно намечаем радиальные шарикоподшипники легкой серии: габариты подшипника выбираем по диаметру вала в месте посадки подшипников:

Таблица 3 - Предварительный подбор подшипников для валов редуктора.

|

Вал |

Условное обозначение подшипника |

d |

D |

B |

Грузоподъёмность, кН |

|

|

Размеры, мм |

С>r> |

С |

||||

|

ведущий |

207 |

35 |

72 |

17 |

25,5 |

13,7 |

|

ведомый |

209 |

45 |

85 |

19 |

33,2 |

18,6 |

Решаем вопрос о смазывании подшипников. Принимаем пластичный смазывающий материал, так как попадание масленых брызг на подшипники ведущего вала затрудненно. Для предотвращения вытекания и выливания пластичного смазывающего материала жидким маслом из зоны зацепления, устанавливаем мазеудерживающие кольца. Их ширина определяется по размеру У=12 мм.

Измерением находим расстояние на ведущем валу l>1>=54,5 мм, на ведомом l>2>=55,5 мм.

Принимаем l>1>= l>2>=55 мм.

8. ПОДБОР ПОДШИПНИКОВ ДЛЯ ВАЛОВ РЕДУКТОРА

Из расчетов и компоновки: F>t>=1750 Н, F>r>=660 Н, F>а>=481 Н, l>1>=l>2>=55 мм,

d>1>=37,33 мм, d>2>= 186,67 мм.

Ведущий вал

Определяем предварительно консольную нагрузку от муфты, действующую на выходном конце вала (табл. 6.2./2/):

F>м>=80 =80

=80 =466 Н

=466 Н

Принимаем l>м>=65 мм.

Вычерчиваем расчетную схему нагружения вала (рис.7.1) Опору, воспринимающую внешнюю осевую силу обозначаем символом 2.

Определяем опорные реакции в горизонтальной плоскости хz от силы F>t>:

Н;

Н;

Строим эпюру изгибающих моментов относительно оси У в характерных сечениях:

М>У1>= М>УА>= М>У2>=0; М>УВ>= R>1Х>ּ l>1>> >= 875·0,055=48 Нּм

Определяем опорные реакции в вертикальной плоскости хy от сил F>r>> >и F>а>:

∑

М>Х1>=0;

R>2>>y>ּ

2 l>1

>- F>r>ּ

l>1

>- F>а >=

0,

>=

0,

∑

М>Х2>=0;

- R>1>>y>ּ2l>1

+ >F>r>ּ

l>1>

– F>а >

= 0,

>

= 0,

Н.

Н.

Н,

Н,

Проверка:

∑F>y>=0; R>2У >+ R>1У >- F>r>>1> = 248+412−660= 0.

Строим эпюру изгибающих моментов:

М>Х1>=М>Х2>=0; М>ХВ>Л =R>1>>y> l>1 >=248 ּ0,055=13,6 Нּм;

М>ХВ>л = R>1>>y>ּ l>1 >+ F>а>·d>1>/2=248ּ0,054 +481·0,03733/2=22,7 Нּм

Определяем реакции опор от силы F>м>:

∑М>1>=0; - F>м>ּl>м> + R>2м>ּ2ּl>1> =0;

∑М>2>=0; - F>м>(l>м>+2ּl>1>)> >+R>1м>ּ2ּl>1>=0;

Н;

Н; Н.

Н.

Проверка:

∑Х=0; R>1м>+ F>м> – R>2м>= 466+275 –741= 0.

Строим эпюру изгибающих моментов М>F>>м> в характерных сечениях:

М>А>= М>1>=0; М>2>= F>м >ּ l>м> = 466ּ0,065= 30,2 Нּм;

М>В >= F>р>ּ(l>р>+ l>1>)−R>1м> ּl>1>= 466ּ(0,065+ 0,055)−741 ּ0,055= 15,1 Нּм

Строим эпюру крутящих моментов: М>к>=Т>1>=34 Нּм.

Определяем суммарные радиальные опорные реакции. Так как направление действия силы F>м> неизвестно, то принимаем случай, когда реакции от действия силы F>м> совпадают по направлению с суммарными реакциями опор от действия силы в зацеплении зубчатой передачи:

Н,

Н,

Н.

Н.

Для принятого подшипника 207 С>r>=25,5 кН и С>0>=13,7 кН

Определяем отношение R>а>/С>о>=481/13700=0,035 (коэффициент осевого нагружения е=0,24 по табл.9.2 /2/). Для подшипника 2, воспринимающего внешнюю осевую нагрузку отношение R>а>/R>r>>2>=481/1242=0,387 > е=0,24, то принимаем коэффициент радиальной нагрузки Х=0,56 и коэффициент осевой нагрузки Y=1,92.

Принимаем коэффициенты:

V=1 – коэффициент вращения внутреннего кольца подшипника;

К> δ> =1,2 – коэффициент безопасности при легких толчках (табл. 9.4 /2/);

К> τ> =1 – коэффициент температурныйt<100ºC (табл. 9.5. /2/).

Определяем эквивалентные нагрузки:

R>e>> 2>=(R>r>>2>ּVּХ+ R>а>ּY)ּК> δ> ּК> τ >=(1242·1ּ0,56+ 481ּ1,92)1,2 ּ1=1943 H

R>e>>1>=R>r>>1>·VּК> δ> ּК> τ >=1651∙1∙1,2 ּ1=1981 H.

Определяем расчетную долговечность наиболее нагруженного подшипника 1:

20ּ103

ч,

20ּ103

ч,

ч.

ч.

Долговечность подшипников соблюдается.

Ведомый вал

Силу от цепной передачи раскладываем на составляющие:

F>цеп Г> =F>цеп>·cos 60º=1995•0,5=998 H

F>цеп В> =F>цеп>·sin 60º=1995•0,866=1728 H

Принимаем l>ц>=50 мм.

Вычерчиваем расчетную схему нагружения вала (рис. 7.2,) Опору, воспринимающую внешнюю осевую силу обозначаем символом 4.

Определяем опорные реакции от силы F>t> и F>цеп Г> в горизонтальной плоскости:

∑ М>4>=0; R>Г3>2 l>2>+F>t> ·l>2>−F>цеп Г>)2·l>2 >+ l>ц>)> >= 0,

∑ М>3 >=0; R>Г4>2l>2 >−F>t> l>2>−F>цеп Г> l>ц>= 0,

Проверка

∑X= F>t> +R>Г3>−R>Г4>−F>цеп Г> =1750+577−1329−998=0

Строим эпюру изгибающих моментов относительно оси У в характерных сечениях:

М>УД>= М>У4>=0; М>УС>= −R> Г4>• l>2 >= −1329•ּ0,055=−73,1 Нּм

M>y>>6>=−F>цеп В> l>ц> =−998•0,05=−49,9 Н•м

Определяем опорные реакции в вертикальной плоскости от сил F>цеп Г>, F>r>>Т> и F>аТ>.

∑ М>3>=0 ; R>4В>•2 l>2> −F>r> l>2>−F>цеп В> l>ц >−F>а>•d>2>/2 –= 0,

∑ М>4 >=0 ; R>3В>•2 l>2> +F>r> l>2>− F>цеп В>) 2 l>2 >+ l>ц)> −F>а>•d>2>/2 = 0,

Проверка

∑Y= R>4В>−R>3В>+ F>цеп В> – F>r>=1523−2591+1728−660=0

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях:

М>ХД>= М>Х4>= 0; Мл>ХС>= R>4В>ּ l>2>> >=1523•0,055= 83,76 Нּм

Мп>ХК>= R>4В>ּ l>2>> >- F>а>•d>4>/2 =1523•0,055−481•0,18667/2= 38,87 Нּм

M>X>>6> = F>цеп Г> ּl>ц> =1728·0,05=86,4 Н•м

Строим эпюру крутящих моментов: М>к>=Т>2>=163,3 Нּм.

Определяем суммарные радиальные опорные реакции:

Н,

Н,

Н.

Н.

Для принятого подшипника 209 С>r>=33,2 кН и С>0>=18,6 кН

Определяем отношение R>а>/С>о>=481/18600=0,026 (коэффициент осевого нагружения е=0,22 по табл.9.2 /2/). Так как отношение R>а>/R>r>>4>= =481/2021=0,24>е=0,22, то принимаем коэффициент радиальной нагрузки Х=0,56 и коэффициент осевой нагрузки Y=2,02.

Принимаем коэффициенты:

V=1; К> δ> =1,2; К> τ> =1.

R>e>>3>=R>r>>3>ּVּХּ К> δ> ּК> τ >= 2655ּ1ּ1,2 ּ1=3186 H,

R>e>>4>=(R>r>>4>ּVּХ+ Y ∙ F>а>)·К> δ> ּК> τ >=(2021·1∙0,56+2,02·481)∙1,2 ּ1=2524 H

Определяем расчетную долговечность наиболее нагруженного подшипника 3:

30ּ103

ч,

30ּ103

ч,

ч.

ч.

Долговечность подшипников соблюдается.

9. ВТОРОЙ ЭТАП ЭСКИЗНОЙ КОМПОНОВКИ

Второй этап компоновки имеет целью конструктивно оформить зубчатые колёса, валы, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам найденным ранее. Шестерню выполняем за одно целое с валом.

Конструируем узел ведущего вала:

а) наносим осевые линии, удалённые от середины редуктора на расстояние l>1>. используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

б) вычерчиваем накладные крышки подшипников с регулировочными прокладками.

в) Переход вала от диаметра d=35 мм к присоединенному концу d=32 мм выполняем на расстоянии 3.. 5 мм от торца крышки подшипника так, чтобы ступица полумуфты не касалась их.

Длина присоединительного конца вала d=32 мм определяется длиной ступицы полумуфты.

Аналогично конструируем узел ведомого вала:

а) для фиксации зубчатого колеса в осевом направлении предусматриваем уплотнение вала с одной стороны и устанавливаем распорную втулку, с другой стороны, место переход вала от d=45 мм к d=50 мм смещаем внутрь ступицы колеса на 2-3мм с тем, чтобы гарантировать прижатие втулки к торцу ступицы а не к заплечнику вала;

б) отложив от середины редуктора расстояние l>2>, проводим осевые линии и вычерчиваем подшипники;

в) вычерчиваем врезные крышки подшипников с регулировочными кольцами.

На ведущем и ведомом валах применяем шпонки призматические со скруглёнными торцами по ГОСТ 23360 – 78. Вычерчиваем шпонки, принимая длины на 5-10 мм меньше длины ступиц.

10. ПОДБОР МУФТЫ

Для

соединения входного вала редуктора с

валом электродвигателя выбираем муфту

упругую со звёздочкой . Муфта состоит

из двух полумуфт специальной формы

между которыми устанавливается резиновая

звездочка.

Для

соединения входного вала редуктора с

валом электродвигателя выбираем муфту

упругую со звёздочкой . Муфта состоит

из двух полумуфт специальной формы

между которыми устанавливается резиновая

звездочка.

Материал полумуфт – чугун – СЧ 20 , звездочки – специальная резина.

Вследствие небольшой толщины резиновой звездочки муфта обладает малой податливостью, компенсирующая незначительные смещения валов.

Радиальное и угловое смещение валов снижают долговечность резиновой звездочки, нагружая валы дополнительной изгибающей силой.

Муфту подбираем по ГОСТ 14084 – 76 (1), табл. 11.5 по диаметру вала в месте посадки d>дв>=32 мм и d>в1>=32 мм Принимаем муфту с максимально передаваемым моментом [T]=125 H∙м

Проверяем выбранную муфту по расчётному моменту:

Где Т – номинальный момент на валу

К – коэффициент перегрузки, зависящий от типа машины и режима её работы; К=1,5

Принимаем исполнение полумуфт на короткие цилиндрические концы валов: Длина полумуфт l=58 мм

Обозначение муфты

Муфта упругая со звёздочкой 125−32−2−У3 ГОСТ 14084-76

11. ПОДБОР ШПОНОК И ПРОВЕРОЧНЫЙ РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Выбираем шпонки для соединения выходного конца ведущего вала со шкивом, для соединения ведомого вала с зубчатым колесом. Ступица шкива ременной передачи – чугунная. Выбираем шпонки призматические со скруглёнными торцами. Размеры сечений шпонок, пазов и длины и длины шпонок – по ГОСТ 23360-78 (1), табл. 8.9

Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности по формуле:

Допускаемые напряжения смятия

при стальной ступице

=100-120МПа,

при чугунной -

=100-120МПа,

при чугунной -

=50-70

МПа

=50-70

МПа

Ведущий вал

Момент на ведущем валу редуктора Т>2>=34 Н∙м

d>В1>=32 мм

bхh=10х8 мм

t>1>=5,0 мм

длина шпонкиl=50 мм (при длине ступицы полумуфты l>ст>=58 мм)

М

атериал

полумуфты чугун СЧ20.

Ведомый вал

Момент на ведомом валу редуктора Т>2>=163,3 Нм.

Проверяем шпонку под зубчатым колесом:

d>к>>2>=50 мм.

bхh=14х9 мм.

t>1>=5,5 мм.

Длина шпонки l=50 мм (при длине ступицы колеса l>ст>=60 мм).

Материал колеса Сталь 40Х.

Проверяем шпонку под полумуфтой

d>В2>=40 мм

bхh=12х8 мм

t>1>=5,0 мм

l=50 мм (принимаем длину ступицы звездочки 60 мм)

Материал звездочки – легированная сталь.

Прочность шпоночных соединений соблюдается.

12. ПРОВЕРОЧНЫЙ РАСЧЁТ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ВАЛОВ РЕДУКТОРА

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения по отнулевому (пульсирующему).

Уточнённый расчёт состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнения их с допускаемыми значениями [Ѕ].

Ведущий вал

Материал вала сталь 40Х. твёрдость не менее 280 НВ. Пределы выносливости по табл. 3.16[3] σ>В>=900 МПа.

σ>-1>=410 МПа,τ>-1>=240 Мпа.

Проверяем сечение под подшипником ‹ 2 ›.

По построенным эпюрам определяем суммарный изгибающий момент

М>1 >=30,2 Нּм;

Крутящий момент в сечении вала Т>1>=34 Нм.

Осевой момент сопротивления сечения :

Полярный момент

Амплитуда нормальных напряжений, изменяющаяся по симметричному циклу:

Амплитуда касательных напряжений, изменяющаяся по нулевому циклу:

концентрация обусловлена посадкой внутреннего кольца подшипника на валу с натягом. При этом

;

;

находим отношение К>σ>/К>d> и К>τ>/К>d> для вала в местах напресовки деталей по табл. 11.2 (2), при d>п2>=35 мм и σ>В>=900МПа путём линейной интерполяции

К>σ>/К>d >=3,85> >К>τ>/К>d>=2,65

Коэффициент влияния шероховатости поверхности по табл. 11.4 (2) К>f>=1,5

Тогда

К>σД>=3,85+1,5-1=4,35

К>τД>=2,65+1,5-1=3,15

Определяем коэффициент запаса прочности (сопротивления усталости) по нормальным и касательным напряжением:

S>σ>=σ>-1>/ К>σД>•σ>а>=410/4,35•7,1=13,3

S>τ> =τ>-1>/ К>τД>•τ>а>=240/3,15•2,0=38,1

Результирующий коэффициент запаса прочности для сечения вала под колесом:

S=S>σ>•S>τ>/

Прочность обеспечивается.

Значительное превышение обусловлено тем, что диаметр вала был значительно увеличен.

Сечение под шестерней:

По построенным эпюрам определяем суммарный изгибающий момент;

Осевой момент сопротивления сечения с учётом зубьев шестерни:

d>а>=40,33 мм d>f>=33,73 мм;

5076

мм3

5076

мм3

Полярный момент

Амплитуда нормальных напряжений, изменяющаяся по симметричному циклу:

Амплитуда касательных напряжений, изменяющаяся по нулевому циклу:

Концентрация напряжений обусловлена наличием зубьев шестерни.

Коэффициент снижения пределов выносливости определяем по формулам:

;

;

Для эвольвентных зубьев находим значение эффективных коэффициентов концентрации по табл. 11.2 (2).

Для стали при σ>В>= 900 МПа по табл. 11.2 (2) находим: К>σ>=1,7; К>τ>=1,55

Коэффициент влияния шероховатости поверхности по табл. 11.4 (2) К>f>=1,5

Коэффициент влияния абсолютных размеров поперечного сечения по табл. 11.3 (2) при d>3>=37,33 мм для легированной стали: К>dσ>=0,86 и К>τ>>d>=0,74

Коэффициент влияния поверхностного упрочнения по табл. 11.5 (2); К>у>=1,65

Тогда К>σ>=(1,7/0,86+1,5−1)/1,65=1,5

К>τ>=(1,55/0,74+1,5−1)/1,65=1,57

Определяем коэффициент запаса прочности (сопротивления усталости) по нормальным и касательным напряжением:

S>σ>= σ>1>/ К>σ>σ>а>=410/1,5•13,4=20,4

S>τ>=τ>-1>/ К>τД>•τ>а>=240/1,57•2,2=69,5

Результирующий коэффициент запаса прочности для сечения вала под шестерней:

S=S>σ>•S>τ>/

Значительное превышение обусловлено диаметром шестерни

Ведомый вал

Материал вала принимаем по табл. 3.16 [3] сталь 45. Диаметр заготовки неограничен; твёрдость не менее 200 НВ. Пределы выносливости σ>-1>=250МПа,

τ>-1>=150Мпа

Сечение под зубчатым колесом.

Определяем суммарный изгибающий момент.

Крутящий момент в сечении вала Т>2>=163,3 Нм

Осевой момент сопротивления сечения с учётом шпоночного паза:

d=50 мм, b=14 мм, t=5,5 мм

Полярный момент

Амплитуда нормальных напряжений, изменяющаяся по симметричному циклу:

Амплитуда касательных напряжений, изменяющаяся по нулевому циклу:

Концентрация напряжений обусловлена наличием шпоночного паза и установкой колеса на валу с натягом. При наличии на валу двух концентратов напряжения находим коэффициент снижения пределов выносливости для каждого концентратора в отдельности и за расчётные принимаем коэффициенты, которые имеют большее значение снижения пределов выносливости.

Коэффициент снижения пределов выносливости определяем по формулам:

(без поверхностного упрочнения вала (Кv=1)

Для шпоночного паза находим значение эффективных коэффициентов концентрации по табл. 11.3(2).

Для стали при σ>В>=560МПа по табл. 11.3(2) находим линейной интерполяцией: Кσ=1,69; Кτ=1,46

Коэффициент влияния шероховатости поверхности по табл. 11.4 (2)К>f>=1,05

Коэффициент влияния абсолютных размеров поперечного сечения по табл. 11.3 (2) при d>к2>=50 мм

К>dσ>=0,81 К>τ>>d>=0,70

Тогда К>σД>=1,69/0,81+1,05-1=2,14

К>τД>=1,46/0,70+1,05-1=2,14

От установки колеса на валу с натягом, коэффициент снижения пределов выносливости в местах напрессовки колеса на вал находим по отклонению

К>σ>/К>d> и К>τ>/К>d> по табл. 3.17(3), при d>к2>=50мм и σ>В>=560МПа путём линейной интерполяции принимаем: К>σ>/К>d >=3,45> >К>τ>/К>d>=2,55

Тогда К>σД>=3,45+1,05-1=3,5

К>τД>=2,55+1,05-1=2,6

В дальнейших расчётах принимаем К>σД>=3,5 ; К>τД>= 2,6 от установки колеса на валу с натягом.

Определяем коэффициент запаса прочности (сопротивления усталости) по нормальным и касательным напряжением:

S>σ>= σ>1>/ К>σД>•σ>а>=250/3,5•10,1=7,1

S>τ> =τ>-1>/ К>τД>•τ>а>=150/2,6•3,5=16,5

Результирующий коэффициент запаса прочности для сечения вала под колесом:

S=S>σ>•S>τ>/

Прочность вала обеспечивается.

Проверяем сечение вала под подшипником 3.

Суммарный изгибающий момент

Крутящий момент в сечении вала Т>з>=163,3 Нм.

Осевой момент сопротивления сечения :

Полярный момент

Амплитуда нормальных напряжений, изменяющаяся по симметричному циклу:

Амплитуда касательных напряжений, изменяющаяся по нулевому циклу:

концентрация обусловлена посадкой внутреннего кольца подшипника на валу с натягом. При этом

;

;

находим отношение К>σ>/К>d> и К>τ>/К>d> для вала в местах напресовки деталей по табл. 11.2 (2), при d>п2>=45 мм и σ>В>=560 МПа путём линейной интерполяции

К>σ>/К>d >=3.35> >К>τ>/К>d>=2,45

Тогда К>σД>=3,35+1,05-1=3,6

К>τД>=2,45+1,05-1=2,5

Определяем коэффициент запаса прочности (сопротивления усталости) по нормальным и касательным напряжением:

S>σ>= σ>-1>/ К>σД>σ>а>=250/3,6•11=6,3

S>τ> =τ>-1>/ К>τД>•τ>а>=150/2,5•4,5=13,3

Результирующий коэффициент запаса прочности для сечения вала под колесом:

S=S>σ>•S>τ>/

Прочность обеспечивается.

13. ВЫБОР ПОСАДОК ОСНОВНЫХ ДЕТАЛЕЙ РЕДУКТОРА

электродвигатель кинематический привод редуктор

Посадки назначаем в соответствии с указанными данными в табл. 10.13 (3).

Посадка зубчатых колёс на вал Н7/р6;

посадка звездочки цепной передачи на вал редуктора Н7/h6;

посадка полумуфты Н7/h6;

распорные втулки Н7/h6;

мазеудерживающие кольца, Н8/m8;

распорные кольца, сальники Н8/h8;

шейки валов под подшипники выполняем с отклонением вала К6;

отклонение отверстий в корпусе под наружные кольца подшипников по Н7.

14. СМАЗКА ЗАЦЕПЛЕНИЯ И ПОДШИПНИКОВ РЕДУКТОРА

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на высоту зуба.

Объём масляной ванны V определяем из расчёта 0.5 л на 1 кВт передаваемой мощности:

V=0,5∙2,491=1,246 л

По табл. 10.8 (3) устанавливаем вязкость масла. При контактных напряжениях σ>Н>=450,1 МПа и скорости V=1,37 м/с рекомендуемая вязкость масла должна быть примерно равна 34∙10-6 м2/с.

По табл. 10.10 (3) принимаем масло индустриальное И-40А (по ГОСТ 20799-75).

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 (табл. 9.14 (3)), закладываемым при монтаже передачи.

15. СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80…100оС;

в ведомый вал закладывают шпонки и напрессовывают зубчатые колёса до упора в бурт вала; затем надевают распорную втулку и устанавливают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые масле.

Затем ставят крышки подшипников.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения пропитанные горячим маслом.

Собранный ведущий вал устанавливают в крышку корпуса редуктора .

Собранный ведомый вал укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов. Проверяют проворачивание валов, отсутствие заклинивания подшипников (валы должны проворачиваться от руки)

Далее на выходные концы ведомого и ведущего валов в шпоночные канавки закладывают шпонки, устанавливают звёздочку и полумуфту.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

А.Е. Шейнблит. Курсовое проектирование деталей машин - М: Высшая школа, 1991.

Н.Г. Куклин, Г.С. Куклина. Детали машин - М: Высшая школа, 1987.

С.А. Чернавский. Курсовое проектирование деталей машин. М - Машиностроение, 1988.

А.И. Аркуша, М.И. Фролов. Техническая механика. М – Высшая школа, 1983.