Проект червячного редуктора

КУРСОВОЙ ПРОЕКТ

НА ТЕМУ:

«ПРОЕКТ ЧЕРВЯЧНОГО РЕДУКТОРА»

Днепропетровск 2010

Введение

Курсовой проект – самостоятельная конструкторская работа. При выполнении проекта нужно проявить максимум инициативы и самостоятельности.

Цель курсового проекта – углубить теоретические и практические навыки и знания, полученные в процессе обучения, а также закрепить необходимые навыки конструирования, расчета и эксплуатации червячного редуктора.

В данном курсовом проекте необходимо решить следующие задачи:

1. Спроектировать 2 червячные передачи на 5 kH*м на выходном валу.

2. Расчет на прочность.

3. Выбор подшипники из условия Т>СЛ> =10000 часов.

Назначение и область применения привода

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – червяк, червячное колесо, подшипники, вал и пр. Входной вал редуктора посредством зубчато-ременной передачи соединяется с двигателем, выходной посредством муфты – с конвейером.

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи больших мощностей в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45 кВт и в виде исключения до 150 кВт.

2. Расчетная часть

2.1 Спроектировать 2 червячные передачи на 5kH*м на выходном валу

Исходные

данные для расчета: выходная мощность

–

=5

кВт; выходная

частота вращения вала рабочей машины

–

=5

кВт; выходная

частота вращения вала рабочей машины

–

=65 об/мин; нагрузка постоянная; долговечность

привода – 10000 часов.

=65 об/мин; нагрузка постоянная; долговечность

привода – 10000 часов.

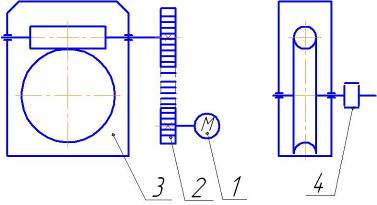

Рис. 1 – кинематическая схема привода: 1 – двигатель; 2 – клиноременная передача; 3 – червячная передача; 4 – муфта

Определение требуемой мощности электродвигателя

– (2.1)

– (2.1)

где:

->

>коэффициент

полезного действия (КПД) общий.

->

>коэффициент

полезного действия (КПД) общий.

х

х (2.2)

(2.2)

где

[3, табл. 2.2]:

-

КПД ременной передачи

-

КПД ременной передачи

-

КПД червячной передачи

-

КПД червячной передачи

-

КПД подшипников

-

КПД подшипников

-

КПД муфты

-

КПД муфты

Определяем частоты вращения и угловые скорости валов.

-

угловая скорость двигателя;

-

угловая скорость двигателя;

-

число оборотов быстроходного вала;

-

число оборотов быстроходного вала;

-

угловая скорость быстроходного вала;

-

угловая скорость быстроходного вала;

-

число оборотов тихоходного вала;

-

число оборотов тихоходного вала;

– угловая скорость

тихоходного вала.

– угловая скорость

тихоходного вала.

Определение мощностей и передаваемых крутящих моментов валов

Определяем мощности на валах

Расчет ведем по [3]

Мощность

двигателя -

Определяем мощность на быстроходном валу

(3.1)

(3.1)

Определяем мощность на тихоходном валу

(3.2)

(3.2)

Определяем вращающие моменты на валах

Определяем вращающие моменты на валах двигателя, быстроходном и тихоходном валах по формуле

(3.3)

(3.3)

Расчет червячной передачи

Исходные данные

Выбор материала червяка и червячного колеса

Для червяка с учетом мощности передачи выбираем [1, c. 211] сталь 45 с закалкой до твердости не менее HRC 45 и последующим шлифованием.

Марка материала червячного колеса зависит от скорости скольжения

(4.1)

(4.1)

м/с

м/с

Для венца червячного колеса примем бронзу БрА9Ж3Л, отлитую в кокиль.

Предварительный расчет передачи

Определяем допускаемое контактное напряжение [1]:

[у>н>] =К>HL>С>v>0,9>в>, (4.2)

где С>v> – коэффициент, учитывающий износ материалов, для V>s>=0,75 он равен 1,21

>в>, – предел прочности при растяжении, для БрА9Ж3Л >в>,=500

К>HL> – коэффициент долговечности

К>HL>

= ,

(4.3)

,

(4.3)

где N=573>2>L>h>, (4.4)

L>h> – срок службы привода, по условию L>h>=10000 ч

N=573х1,03х10000=5901900

Вычисляем по (4.3):

К>HL>

=

К>HL> =1.068

[у>н>] =1.068х1,21х500=646

Число витков червяка Z>1> принимаем в зависимости от передаточного числа при U = 17 принимаем Z>1> = 2

Число зубьев червячного колеса Z>2> = Z>1> x U = 2 x 17 = 34

Принимаем предварительно коэффициент диаметра червяка q = 10;

Коэффициент нагрузки К = 1,2; [1]

Определяем межосевое расстояние [1, c. 61]

(4.5)

(4.5)

Вычисляем модуль

(4.6)

(4.6)

Принимаем по ГОСТ2144–76 (таблица 4.1 и 4.2) стандартные значения

m = 4.5

q = 10

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z>2>:

(4.7)

(4.7)

Принимаем aw = 100 мм.

Расчет геометрических размеров и параметров передачи

Основные размеры червяка.:

Делительный диаметр червяка

(4.8)

(4.8)

Диаметры вершин и впадин витков червяка

(4.9)

(4.9)

(4.10)

(4.10)

Длина нарезной части шлифованного червяка [1]

(4.11)

(4.11)

Принимаем b>1>=42 мм

Делительный угол подъема г:

г =arctg(z>1>/q)

г =arctg (4/10)

г = 21 є48’05»

h>a>=m=4 мм; h>f>=1,2x m=4,8 мм; c=0,2x m=0,8 мм.

Основные геометрические размеры червячного колеса [1]:

Делительный диаметр червячного колеса

(4.12)

(4.12)

Диаметры вершин и впадин зубьев червячного колеса

(4.13)

(4.13)

(4.14)

(4.14)

Наибольший диаметр червячного колеса

(4.15)

(4.15)

Ширина венца червячного колеса

(4.16)

(4.16)

Принимаем b>2>=32 мм

Окружная скорость

(4.17)

(4.17)

червяка

-

колеса

–

Скорость скольжения зубьев [1, формула 4.15]

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла [1, формула 4.14]

Уточняем вращающий момент на валу червячного колеса

(4.18)

(4.18)

По [1, табл. 4.7] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv = 1,1

Коэффициент неравномерности распределения нагрузки [1, формула 4.26]

В

этой формуле коэффициент деформации

червяка при q

=10 и Z>1>

=2

[1, табл. 4.6]

[1, табл. 4.6]

При незначительных колебаниях нагрузки вспомогательный коэффициент Х=0,6

Коэффициент нагрузки

Таблица 1. Параметры червячной передачи

|

Параметр |

Колесо |

Червяк |

|

m |

4.5 |

|

|

z |

34 |

2 |

|

ha, мм |

4 |

|

|

h>f>, мм |

4,8 |

|

|

с, мм |

0,8 |

|

|

d, мм |

153 |

40 |

|

d>а>, мм |

162 |

48 |

|

d>f>, мм |

142.2 |

30,4 |

|

d>а>>m>, мм |

168.25 |

- |

|

b, мм |

32 |

42 |

|

г |

21є48’05» |

|

|

V, м/с |

0,75 |

0.75 |

|

V>s>>, м/с> |

0.8 |

|

|

F>t>, Н |

6370 |

138 |

|

F>a>, Н |

138 |

6370 |

|

F>r>, Н |

4989 |

2.2 Расчет на прочность

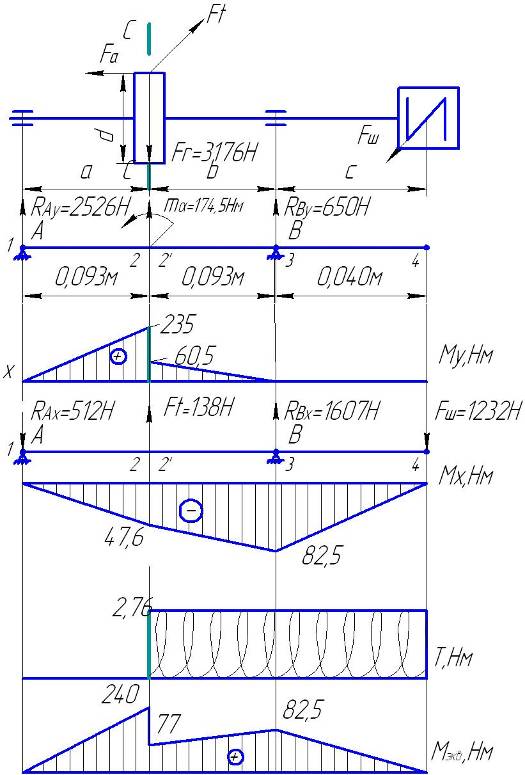

Расчет ведущего вала – червяка

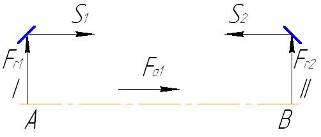

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

m>а>=[Faxd/2]:

m>а>=6370·4010-3/2=127,4Нм.

Определяем реакции в подшипниках в вертикальной плоскости.

1m>Ау>=0

R>By>·(a+b)+F>r>·a – m>а>=0

R>By>=(F>r>·0,093 – m>а>)/ 0,186=(4989·0,093–127,4)/ 0,186=649,8 Н

Принимаем R>By>=650Н

2m>Ву>=0

R>А>>y>·(a+b) – F>r>·b – m>а>=0

R>А>>y>=(F>r>·0,093+ m>а>)/ 0,186=(4989·0,093+174,5)/ 0,186=2526,2 Н

Принимаем R>А>>y>=2526 Н

Проверка:

F>Ку>=0

R>А>>y> – F>r>+ R>By>=2526–3176+650=0

Назначаем характерные точки 1,2,2’, 3 и 4 и определяем в них изгибающие моменты:

М>1у>=0;

М>2у>= R>А>>y>·а;

М>2у>=2526·0,093=235 Нм;

М>2’у>= М>2у> – m>а>(слева);

М>2’у>=235–174,5=60,5 Нм;

М>3у>=0;

М>4у>=0;

Строим эпюру изгибающих моментов М>у>, Нм.

Рассматриваем горизонтальную плоскость (ось х)

1m>Ах>=0;

F>ш>·(a+b+с) – R>Вх>·(a+b) – F>t>·a=0;

1232·(0,093+0,093+0,067) – R>Вх>·(0,093+0,093) – 138·0,093=0;

R>Вх>=(311,7–12,8)/0,186;

R>Вх>=1606,9Н

R>Вх>1607Н

2m>Вх>=0;

– R>Ах>·(a+b)+F>t>·b+F>ш>·с= 0;

R>Ах>=(12,834+82,477)/0,186;

R>Ах>=512,4Н

R>Ах>512Н

Проверка

m>Кх>=0;

– R>Ах>+ F>t> – F>ш>+ R>Вх>=-512+138–1232+1607=0

Рис. 2. Эпюры изгибающих и крутящих моментов ведущего вала

Назначаем характерные точки 1,2,2’, 3 и 4 и определяем в них изгибающие моменты:

М>1х>=0;

М>2х>= – R>Ах>·а;

М>2х>=-512·0,093=-47,6Нм;

М>3х>= – F>ш> ·с;

М>3х>=-1232·0,067=-82,5Нм

М>4х>=0;

Строим эпюру изгибающих моментов М>х>.

Крутящий момент

Т>I>>->>I>=0;

Т>II>>->>II>=T>1>=F>t>·d>1>/2;

Т>II>>->>II>=2,76Нм

Определяем суммарные изгибающие моменты:

Определяем эквивалентные моменты:

По рис. 2 видно, что наиболее опасным является сечение С-С ведущего вала.

2.3 Выбор подшипников

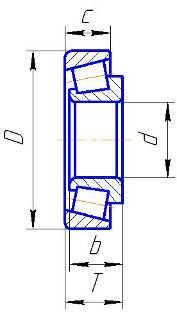

Так как межосевое расстояние составляет 100 мм для червяка выбираем роликовые подшипники 7309 ГОСТ333–79, а для червячного колеса – 7518 ГОСТ333–79 (рис. 3).

Рис. 3 Подшипник ГОСТ333–79.

Параметры подшипников приведены в табл. 2.

Таблица 2. Параметры подшипников

|

Параметр |

7309 |

7518 |

|

Внутренний диаметр d, мм |

45 |

90 |

|

Наружный диаметр D, мм |

100 |

190 |

|

Ширина Т, мм |

27 |

46.5 |

|

Ширина b, мм |

22 |

36 |

|

Ширина с, мм |

17 |

28 |

|

Грузоподъемность С>r>, кН |

65 |

106 |

Определяем радиальные нагрузки, действующие на подшипники

; (12.1)

; (12.1)

;

;

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила F>а> (рис. 2).

;

;

;

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

;

;

Так как соотношение больше 0,35, то назначаем роликовый конический однорядный подшипник средней серии по d>п3>=45 мм.

Рис. 4 Схема нагружения вала-червяка

Определяем осевые составляющие от радиальных нагрузок

S=0,83eF>r> [1, c. 216]

S>1>=0,830,341733; S>1>=489Н;

S>2>=0,830,342577; S>2>=727Н.

Определяем осевые нагрузки, действующие на подшипники.

F>aI>=S>1>;

F>aII>=S>2> +F>aI>;

F>aI>=489Н;

F>aII>=489+723; F>aII>=1216Н.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

F>э2>=(ХVF>r>>2>+УF>aII>)K>>K>ф>;

где K>> – коэффициент безопасности;

K>> =1,3…1,5

принимаем K>> =1,5;

K>ф> – температурный коэффициент;

K>ф> =1 (до 100єС)

F>э2>=(0,412577+1,781216)1,51; F>э2>=3195Н=3,2 кН

Определяем номинальную долговечность роликовых подшипников в часах

[1,

c. 211];

[1,

c. 211];

Подставляем в формулу (12.2):

;

;  ч.

ч.

По заданию долговечность привода L>hmin>=10000 ч.

В нашем случае L>h>> L>hmin>, принимаем окончательно для червяка подшипник 7309.

Определяем радиальные нагрузки, действующие на подшипники

;

;

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила F>а>.

;

;

;

;

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

;

;

;

;

>е

>е

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

Тогда Х=0,4.

Изображаем схему нагружения подшипников. Подшипники устанавливаем враспор.

Рис. 5. Схема нагружения тихоходного вала

Определяем осевые составляющие от радиальных нагрузок

S=0,83eF>r>

S>1>=0,830,3927496; S>1>=2440 Н;

S>2>=0,830,39210426; S>2>=3392 Н.

Определяем осевые нагрузки, действующие на подшипники.

F>aI>=S>1>;

F>aII>=S>2> +F>aI>;

F>aI>=2440Н;

F>aII>=2440+3392; F>aII>=5832Н.

Определяем эквивалентную нагрузку наиболее нагруженного подшипника II

F>э2>=(ХVF>r>>2>+УF>aII>)K>>K>ф>;

где K>> – коэффициент безопасности;

K>> =1,3…1,5 [1, c. 214, табл. 9.19];

принимаем K>> =1,5;

K>ф> – температурный коэффициент;

K>ф> =1 (до 100єС) [1, c. 214, табл. 9.20];

F>э2>=(0,4110426+1,785832)1,51; F>э2>=14550 Н=14,55 кН

Определяем номинальную долговечность роликовых подшипников в часах

Подставляем в формулу (12.2):

;

;  ч.

ч.

По заданию долговечность привода L>hmin>=10000 ч.

В нашем случае L>h>> L>hmin>, принимаем окончательно для червяка подшипник 7518.

3. Выбор системы и вида смазки

Скорость скольжения в зацеплении V>S> = 0.8 м/с. Контактные напряжения >Н >= 510 Н/мм2. По таблице 10.29 из [3] выбираем масло И-Т-Д-460.

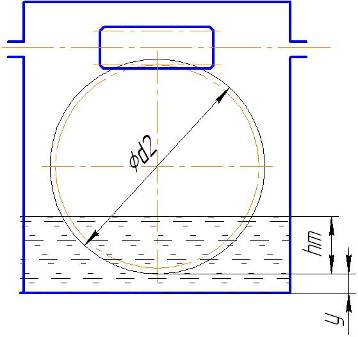

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину h>м >(рис. 6):

Рис. 6 Схема определения уровня масла в редукторе

h>м >>max> 0.25d>2 >= 0.25160 = 40 мм;

h>м >>min>> >= m = 4 мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны

V = 0.65P>II> = 0.657 = 4.55 л.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-червяка, и для вала червячного колеса выберем манжетные уплотнения по ГОСТ 8752–79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Заключение

Во время выполнения курсового проекта, я углубил теоретические, практические навыки и знания, полученные в процессе обучения, а также закрепил необходимые навыки конструирования, расчета и эксплуатации механизма червячного редуктора. А также, решил следующие конструкторские задачи:

1. Спроектировал 2 червячные передачи на 5kH*м на выходном валу.

2. Проверил на прочность.

3. Подобрал подшипники из условия Т>СЛ> =10000 часов.

червячный редуктор передача подшипник

Литература

С.А. Чернавский и др. «Курсовое проектирование деталей машин» М. 1987 г.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 1999

Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

Чернин И.М. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1978

Строганов Г.Б., Маслов Г.С. Прикладная механика: Учеб. для вузов / Под ред. Г.Б. Иосилевича. М.: Высш. шк., 1989.-351 с.